Бура для сварки меди

Обновлено: 04.10.2024

Пайку металлов проводят, предварительно удаляя с их поверхности следы оксидов. Для этого применяют флюсы. Они должны предотвращать окисление при нагреве и стимулировать хорошего растекание расплавленного припоя.

Для пайки медных изделий идеально соответствует всем требованиям припой из буры. Вещество известно со средних веков. Добывали его в озерах Индии, Тибета, затем перевозили в Европу, где использовали для обработки тканей и кожи, производства стекол.

Бура широко применяется для работы с металлами. При изготовлении или ремонте металлических изделий проводится пайка бурой. Прежде всего, метод применяют для деталей из меди, латуни. Особенную разновидность этого флюса используют при ремонте ювелирных изделий.

Состав и свойства

Точное происхождение исторически сложившегося, тривиального названия окончательно не выяснено. Согласно химической номенклатуре бура – кристаллогидрат натриевой соли тетраборной кислоты.

Если в состав входит 10 молекул воды, то вещество называется декагидрат тетрабората натрия. Существуют виды кристаллогидрата с пятью молекулами воды.

Они называются пентагидратами тетрабората натрия. Строго говоря, состав буры представляет собой соль, окруженную гидратной оболочкой из 10 диполей воды.

При 64 ℃ декагидрат расплавляется, постепенно теряет воду. Полное обезвоживание буры происходит при 380°. Образующийся тетраборат стойко выдерживает нагревание до 742° и только потом расплавляется.

Такое поэтапное плавление буры несколько смущает обычных потребителей, привыкших к тому, что вещество плавится строго при одном значении температуры. Специфика объясняется присутствием молекул воды в кристаллогидрате. Эта особенность упрощает применение буры при пайке.

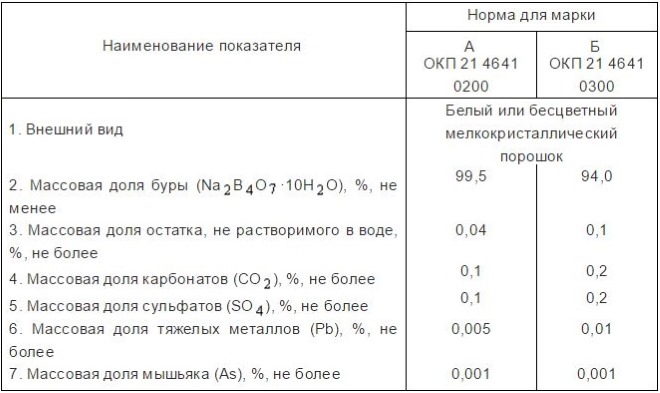

Качество вещества нормировано государственным стандартом. Существует две марки сырья, представляющего собой техническую буру:

- марка А – это 99,5%-ный декагидрат соли. Остальные 0,5% состоят из карбонатов, сульфатов, мизерного количества соединений свинца и мышьяка;

- марка Б — 94%-ный декагидрат, содержание примесей в котором составляет 6%.

Обе марки не очень устойчивы. Срок хранения технической буры не должен превышать полгода. В качестве флюса рекомендуют применять буру марки Б. Она полностью соответствует требованиям пайки, стоит дешевле, чем сырье марки А.

Преимущества и недостатки

Флюс, приготовленный на основе буры, очень популярен. Этот материал всегда есть в продаже. Для пайки медных изделий бура – самый доступный флюс, имеющий бюджетные цены.

Буру также используют для пайки некоторых видов сталей, ювелирных сплавов. Для процесса подходят припои с содержанием меди или серебра. Паяльные швы при необходимости всегда можно просто распаять.

В зависимости от элементного состава деталей можно пользоваться не только кристаллическим порошком, но и раствором. Кристаллогидрат прекрасно растворяется в воде.

Существуют некоторые сложности при использовании буры. Место припоя после окончания пайки покрыто налетом. Его нужно механически очищать.

Срок хранения материала ограничен, беречь его нужно в сухом месте. Несмотря на это, бура остается востребованной на производстве и в домашнем хозяйстве.

Применение порошка для латуни и меди

Практики часто используют флюс, который хранился дольше положенного времени. Для пайки латунью буру стоит заново переплавить. Охлажденный порошок нужно поместить в банку с герметичной крышкой. Пренебрежение этой процедурой может испортить работу из-за накопившихся при хранении шлаков.

В начале пайки рабочую зону надо прогреть до хорошо заметного красного цвета. Нагрев стоит начинать сначала по краям, а затем уже непосредственно в месте пайки.

Затем нагретую зону следует постепенно посыпать флюсом, дождаться пока он растечется в виде пленки по краям детали. В этот момент разогретый латунный припой нужно окунуть в расплав буры, чтобы он покрылся горячей флюсовой пленкой.

Как показывает опыт, место пайки имеет при этом красный цвет, расплав буры окрашен в синеватые цвета. Очень долго держать припой во флюсе нельзя. Могут образоваться оксидные шлаки.

Затем следует опять прогреть рабочую зону. Латунь приобретёт оранжевый светящийся вид. Можно приступать непосредственно к проведению пайки. Если все сделать верно, припой заполнит все зазоры.

Место пайки станет золотистым. Когда процесс закончен, горячую зону нужно присыпать порошком буры и оставить остывать. Детали из меди в горячем (200 ℃) состоянии можно поместить в смесь, содержащую поровну ацетон и воду, или просто в воду. Резцы имеет смысл погрузить в горячий песок.

Правильно сделанное соединение имеет прозрачную пленку с легким синим оттенком. На нем нет капель припоя. При неправильно выполненной пайке шов покрывается черной пористой коркой.

Причиной может быть перегрев рабочей зоны, вследствие которого образовались шлаки, или плохое качество флюса на основе буры. Так проводят пайку латуни и других медьсодержащих сплавов.

Применение растворов

Для более легких металлов применяют раствор буры. Работать с жидким флюсом гораздо проще, достаточно просто окунуть в него деталь и начинать пайку. Подобным способом паяют ювелирные изделия, контакты, провода, другие мелкие детали.

Обычно кислоту и буру берут в равных частях. Иногда применяют фториды цинка, хлориды калия, соли других щелочных металлов. Порошки тщательно растирают пестиком в фарфоровой ступке. Можно брать ступку из другого материала, главное, чтобы он не поглощал смесь буры.

При любой пайке сначала проводят зачистку концов деталей. Делать это можно наждачной бумагой, жесткой щеткой или надфилем. Затем насыпают тонкий слой порошка.

Раствор можно наносить кисточкой или простым окунанием детали. Затем рабочую зону равномерно прогревают, не достигая плавления деталей, проводят пайку с требуемым припоем. Он должен хорошо растечься в месте соединения тонким слоем.

Процесс легко выполним в домашних условиях. На производстве для постоянной работы удобна паяльная станция. Существует несколько видов установок с различной комплектацией.

Они производятся в нашей стране и заграницей. Всегда можно подобрать модель, подходящую по набору функций и стоимости.

Соединение медных труб

Трубопроводы из меди – дорогое удовольствие. Вложение денег может быть оправдано при тщательно проведенном монтаже, который часто проводят методом капиллярной пайки с использованием буры в роли флюса.

Стоит отметить, что сегодня, продаются и другие флюсы, более удобные в применении. Одну трубу вставляют во вторую или фитинг так, чтобы зазор не превышал 0,4 мм.

Время пайки невелико, составляет 3 минуты. Важно, чтобы детали при работе оставались неподвижными. Чтобы порошок буры прилип к поверхности, медь вначале прогревают горелкой.

Для труб с диаметром до 108 мм процесс пайки проводят при низких температурах, не превышающих 450°. Шов получается широкий (до 50 мм), но не очень прочный. Широкие трубы, с диаметром больше 159 мм, паяют при высоких температурах. Выполнить процедуру могут только профессионалы.

В обоих случаях расплав припоя хорошо проникает в капилляры деталей, что способствует образованию прочных соединений. Остатки буры рекомендуется удалять.

Нужно помнить, что пайка сопровождается образованием дыма, поэтому работать можно только в проветриваемых помещениях.

Правила использования буры для пайки

Ковка

Бура – это порошок, который добавляется в так называемые высокотемпературные флюсовые смеси для пайки металлических изделий. Температура плавления буры довольно высокая – 700 — 900°С.

Бура для пайки очень удобна в техническом использовании, все ее свойства хорошо известны, удобны и описаны в специальном регулирующем документе – ГОСТе 8429-77.

Где и как бура применяется?

С химической точки зрения бура – это соль натрия со сложным названием «декагидрат тетрабората натрия». С ее участием в роли активного элемента в защитной флюсовой смеси проводится соединение самых разных металлов, вплоть до сложных и капризных сплавов, к примеру, меди.

По данной технологии для соединения используются дополнительные металлические припои, они также могут быть разного состава.

Инструменты и расходные материалы для пайки.

При высокой температуре бура начинает плавиться, вследствие чего происходит очистка свариваемых поверхностей с одновременным растворением окислов в раскаленной флюсовой смеси.

Суть этого процесса – образование солей с их последующей поверхностной кристаллизацией. Данный кристаллический налет после процесса сварки легко убирается.

Как готовится флюс с бурой?

Флюсовая борная смесь для использования в работе с металлами имеет свои особенности и готовится следующим образом: к примеру, буру для пайки латуни перемешивают с борной кислотой в равных пропорциях.

Смесь следует хорошенько перетереть в специальной химической посуде, а затем выпарить всю жидкость для финишного сухого остатка. Затем в полученное вещество добавляются соли фтора и хлора. В итоге формируется активный флюс, который станет отличным помощником в нагревании металлических деталей самого разного типа.

Достоинства применения буры в работе с металлами

Особенно ярко эти достоинства проявляются в процессах пайки бурой медных труб, который часто являются важными составными частями современных трубопроводов. Такие технологии сейчас в большой моде.

Они используются как при соединения новых труб, так и при качественном ремонте старых трубопроводов, бывших в эксплуатации в течение долгого времени.

Самая главная роль буры в составе флюса – это удаление оксидной пленки с металлической поверхности и активация растекания жидкого припоя по поверхности деталей.

Технические требования к флюсам.

Вот ее технические преимущества:

- Слиянию поддаются детали из металла в любом, даже самом «неудобном» сочетании.

- Соединения выходят прочными и надежными даже между металлами и неметаллическими материалами.

- Работу можно начинать с металлами, имеющими любую исходную температуру.

- С помощью данной технологии детали можно не только соединять, но и эффективно разъединять – их можно без проблем распаять.

- Отличие пайки от классической сварки в том, что основной металл не плавится, и поэтому нет явления под названием «коробление». В результате детали никак не деформируются.

- Бура помогает эффективной сцепке припоя с металлическими поверхностями.

- Техническая бура незаменима при способе, который называется «капиллярной пайкой»: она влияет на ее производительность.

- Паяные соединения характеризуются высоким качеством и долговечностью.

Этапы пайки с бурой

Весь процесс состоит из последовательных этапов, выполнение которых является обязательным:

- Тщательная подготовка поверхностей заготовок перед нагревом.

- Чистка проводится для избавления от окисных пленок, здесь как раз и нужна техническая бура.

- Паяльной лампой производится нагрев свариваемых поверхностей до нужной температуры.

- В пространство между деталями вводится разогретый металлический припой в жидком состоянии.

- Суть соединения – объединение основного металла с жидким металлическим припоем в хорошо разогретом состоянии.

- Процесс заканчивается при окончательной кристаллизации припоя.

Пайка медных труб с использованием буры

Таблица применения буры.

Для начала нужно запастись необходимыми инструментами и материалами:

- паяльная лампа или газовая горелка;

- специальный припой, выбранный с учетом природы металлов, которые нужно спаять;

- бура с оптимальными свойствами согласно ГОСТу 8429-77;

- металлические щетки для очистки деталей;

- инструмент для резки металла;

- кисти для покрытия деталей флюсовым слоем.

Отдельного предупреждения заслуживает выбор газовой горелки. Дело в том, что эти приспособления предлагаются на рынке в огромных количествах и в разных моделях.

Модным приспособлением в газовых горелках является система автоматического пьезорозжига.

Наш совет: горелку с ним можно выбрать только при полной уверенности, что продукция произведена известным и солидным предприятием. Если такой уверенности нет, лучше купить классическую модель высокого качества.

А теперь основные этапы процесса пайки с использованием буры для соединения двух медных труб:

- Тщательная чистка поверхностей внутри труб специальными щетками с металлической щетиной.

- Теперь чистка наружных поверхностей труб с помощью шкурки.

- Нанесение технической буры с помощью кисти.

- Стыковка труб, которые покрыты флюсовым слоем, друг с другом.

- Разогрев деталей газовой горелкой. Действие пламени должно длиться не меньше 20-ти секунд.

- На рабочий участок вводится припой, который также расплавляется под действием горелки. Припой наносится максимально равномерным слоем.

Контроль качества соединения с использованием флюса из буры проводится разными методами: разрушающими и неразрушающими. Чаще всего вполне достаточно внешнего осмотра для определения возможных дефектов. Это делать можно даже с лупой.

Бура бурой, а ковка по расписанию

Бура в работе с металлами прежде всего связана с флюсовыми смесями, которые незаменимы при пайке или кузнечной ковке. На рынке бура продается в виде порошка. Ее ценность и незаменимость обусловлены температурой плавления, которая достигает 800 — 900°С.

При нагревании она превращается в стеклообразную застывшую смесь, из которой выходит великолепная защита рабочего участка. В дополнение к этому порошок из буры отлично растворяется в воде. Все технические характеристики описаны в отдельном нормативе ГОСТе 8429-77 под названием «Бура техническая».

О тетраборате и декагидрате

У буры есть серьезнейшее научное название, потому что это не что иное как соединение слабой кислоты с сильным основанием. Название с первого раза запомнить трудно: декагидрат тетрабората натрия.

Эта смесь, которую гремучей никак не назовешь, входит в состав всех эффективных флюсов и шлаковых смесей при кузнечной ковке или пайки сложных и капризных металлов типа меди, ее сплавов, чугуна, стали.

Флюс для кузнечной сварки – особая технологическая заслуга буры, о которой нужно рассказать отдельно.

Ковка или кузнечная сварка с бурой

Применение буры по нормативам.

Процесс ковки отличается сильным нагревом заготовок – это важные технологические нюансы. В результате такого нагревания на поверхностях свариваемых металлических деталей образуется значительный слой окалины вплоть до их пережигания.

Вот здесь и выступает бура в роли спасителя: металлические поверхности засыпают слоем смеси из песка и буры – получается великолепный флюс.

Чтобы разобраться и оценить по достоинству метод с использованием флюса из буры, нужно понять сам процесс. Кузнечная сварка – это смешанный физический метод воздействия на металлы для их соединения.

Суть его – механическое воздействие в виде ударов кузнечного молота в сочетании нагревания для повышения пластичности металла.

Кузнечная сварка применяется для сварки стальных сплавов с по возможности низкой долей углерода — на уровне 0,3%. Высокоуглеродистые стали не годятся для ковки, для этого у них слишком низкая свариваемость при таком методе.

Обязательное требование перед процессом – тщательное удаление с поверхностей заготовок любых загрязнений и оксидных пленок.

Нужно заметить, что кузнечная сварка в принципе не дает крепкого металлические соединения, это далеко не самый надежный способ ковки. К тому же при его использовании не обойтись без профессионализма кузнеца – без этого ничего не получится.

Поэтому он практически не используется в промышленных целях и на заводах. А вот если дело касается ремонтных работ в полевых и неблагоприятных условиях, этот метод применяется довольно часто.

Хорошенько греем

Нагревание деталей идет в печах или горнах. Количество топлива должно быть точно рассчитано – не больше и не меньше. Лучшее топливо для ковки – древесный уголь и кокс. Но на практике чаще применяется обычный каменный уголь.

Металлические детали загружаются в горн только после полного прогорания угля, чтобы из него удалилась сера, присутствие которой плохо сказывается на качестве соединения.

Температура нагревания деталей должна быть выше, чем уровень, при котором начинается ковка. Уровень температуры нагрева в цифрах зависит от процента углерода в стали: чем ниже его содержание в сплаве, тем выше нужно поднимать температуру нагрева для плавления.

Для низкоуглеродистой стали нагрев должен быть не ниже 1350 — 1370°С, отличительный признак – сияющий белый цвет металла. Если сталь содержит высокую долю углерода, достаточно нагрева около 1150°С, цвет тогда будет иметь желтый оттенок.

Флюс для кузнечной сварки добавляется для защиты. Все дело в обильном образовании окалины вследствие нагревания. Флюсовые смеси предохраняют от этого. Флюс для кузнечной сварки засыпают в точно обозначенный момент – когда уровень нагрева будет находиться между 950°С и 1050°С.

Основа смеси – мелкий чистый речной песок с добавкой 10% буры после хорошей прокалки. Бура в песке работает на хорошее образование шлака и легкую очистку металла от примесей в дальнейшем.

Толщина слоя имеет значение: если он будет слишком толстым, прогрев деталей снизит скорость и качество. Поэтому флюс для кузнечной сварки засыпают равномерным и тонким слоем. Добавка буры в флюсовую смесь особенно важна и необходима, если используется уголь низкого качества.

Таблица норм для буры.

Из флюсовой смеси формируется шлак, который может стечь с металлической заготовки, что весьма нежелательно. Для предупреждения этого на заготовки подсыпают дополнительные порции песка – осторожно и в умеренных количествах.

Отличным партнером буры выступают железные опилки мягкой консистенции или ферромарганец. Опилки способны к поглощению углерода с поверхности металла в условиях высокой температуры, тем самым значительно повышая качество процесса сварки.

Если нужно сварить детали из разных металлов или марок стали, то первым делом разогревают металл с меньшей долей углерода из-за более высокой температуры плавления. И только затем начинают работать со второй деталью, металл которой содержит более высокий процент углерода.

Безопасность и правила хранения буры

Особой опасности с точки зрения взрывов или пожаров бура для ковки не представляет. Умеренная степень токсичности наблюдается из-за содержания борной кислоты. В организм бура может попасть через дыхательные пути в виде пыли или аэрозольного распыления, в результате чего слизистые могут быть раздражены.

В больших количествах бура может вызвать отравление. Поэтому во время работы с использованием буры не рекомендуется пить, курить или принимать пищу. Индивидуальная защита не представляет из себя ничего необычного: это спецодежда, очки защитного типа, рабочие перчатки и т.д.

Хранить буру нужно в закрытых помещениях и обязательно в упаковках – никакой россыпи. Обычно хранение производится в специальных контейнерах, которые должны стоять на твердом покрытии. Срок хранения буры – всего полгода, что нужно учитывать при планировании закупок и использования.

Для чего нужна бура при пайке и как ею пользоваться?

Для того чтобы осуществить пайку металла, требуется заблаговременно ликвидировать с поверхности остатки оксидов. С данной целью используется флюс, который также необходим для предотвращения окисления во время нагревания и стимуляции растекаемости расплавленных припоев. Чтобы паять изделия из меди, лучше всего использовать буру в качестве припоя, соответствующую всем обязательным требованиям.

Что это такое и для чего нужна?

Бурой для пайки называют высокотемпературный вид флюса порошкообразного вида, что применяется во время соединения изделий из металла путем пайки. Плавление данного вещества может происходить под влиянием температуры более 700 градусов по Цельсию. Паяльная бура имеет свой ГОСТ, согласно которому происходит ее изготовление, регулируются характеристики.

Вещество в виде порошка внешне очень похоже на соль, другими словами оно называется тетраборат натрия. Синтез буры происходит естественным путем, а добыча ее осуществляется из солевых озерных отложений.

Применение данного вещества довольно широко, но чаще всего она используется для спайки труб из меди.

Преимуществами применения буры можно назвать следующие моменты:

- у материалов, которые планируется обрабатывать, может быть разный температурный режим;

- получение качественного, надежного сварочного шва не только между металлами, но и между металлической и неметаллической поверхностью;

- простота распаивания швов при необходимости в разъединении деталей;

- при спайке детали не коробятся и не деформируются;

- увеличение производительности во время капиллярной пайки;

- получение ровных и долговечных швов даже у мастера с небольшим опытом работы.

Недостатки у тетрабората натрия следующие:

- выделение большого объема солей, которые с высокой скоростью застывают на металле;

- впитывание влаги из окружающей среды;

- сложность подбора нужного количества буры для неопытного сварщика.

Химическая номенклатура буры для пайки свидетельствует, что это кристаллогидрат соли натрия тетраборной кислоты. Если в составе вещества имеется 10 водяных молекул, то его называют декагидратом тетрабората натрия. Говоря простыми словами, это соль, что окружена оболочкой, в составе которой 10 или 5 молекул воды.

Температура в 64 градуса тепла способствует тому, что декагидраты плавятся и при этом теряют воду. Обезвоживается бура при температуре 380 градусов по Цельсию. Тетраборату свойственна выдержка нагрева до температуры в 742 градуса и плавка при ее повышении.

В составе буры присутствуют натрий хлор, барий хлор и в некоторых случаях борная кислота. Флюс в виде раствора имеет высокую способность к растворению окислов металла, а также жировых пленок и всего лишнего, что может препятствовать спайке материалов.

Благодаря использованию буры во время пайки многие изделия выпускаются без брака.

По внешнему виду сварочную буру делят на 2 вида.

- Твердая. В порошковом виде флюс имеет вид твердых мелких фракций. Такая форма способствует легкости выкладывания буры на металлическую поверхность перед процессом спаивания, вещество при этом не растекается. Твердую буру реализуют в коробах, которые герметичны, тем самым оберегают вещество от воздействия влаги и негативного влияния окружающей среды. В порошковой фракции бура имеет белый цвет.

- Разведенная. Этот вид буры считается наиболее подходящим для легкого металла и его сплава. Вещество представляет собой ту же порошковую буру, но растворенную в жидкости. Данная особенность флюса способствует тому, что его можно использовать при низких температурах спаивания. Пользоваться бурой в разведенном виде довольно просто: в нее макают мелкие металлические элементы и после этого паяют. Такой флюс популярен в ювелирном деле, а также при работе с проводами, контактами.

Популярные производители

Бура для пайки реализуется под двумя марками:

- А – применяется при работе с цветными металлами, фриттом, фаянсовой посудой и другим;

- Б – незаменима для эмали, глазури, технического оборудования, проволоки и сантехнических элементов.

Популярными производителями данного вещества на сегодня можно назвать Rexant, «ЗУБР», «Латус» и другие. Данные товары пользуются хорошим спросом у потребителя, так как имеют высокие качественные характеристики и доступную стоимость.

А также хорошо себя зарекомендовали Буйский химический завод, ХимПэк и Xiamen.

Как пользоваться?

Минимальной температурой пайки, при которой можно паять железо даже с помощью растворенной буры, является 400 градусов по Цельсию. Зачастую вещество используют в совокупности с борной кислотой, в результате чего состав получается более универсальным с низкой рабочей температурой. При горении бура напоминает стекольную массу, а также выделяет соли, которые стоит немедленно удалять.

Если требуется смешать буру с иным компонентом, то в этом случае стоит соблюдать пропорцию 1 к 1. Перемешивание твердых частиц стоит производить в фарфоровой ступе или иной емкости, которая не имеет свойства впитывать. Жидкую буру заблаговременно нужно нагреть. При выпаривании раствора наблюдается образование твердого флюсового осадка.

Для увеличения активности буры ее смешивают с фтористой или хлористой солью. Первым методом использования буры является ее размещение на месте будущей пайки, таким образом вещество сможет разогреться и расплавиться на установленном участке. Если у мастера имеется жидкая пайка, то в нее стоит окунуть элемент, далее припаять его обычным способом.

Для того чтобы после использования буры во время пайки получить хороший результат, металл рекомендуется заранее подготовить, устранив с него ржавчину. После этого металлическую поверхность прогревают паяльной лампой, оставляя маленький зазор между деталями. В зазор вводят буру с припоем, а после начального этапа кристаллизации вещества прекращают нагрев.

Последовательность действий должна строго соблюдаться, при этом не стоит переусердствовать с количеством флюса.

Буру для пайки часто используют как не имеющие опыта сварщики, так и профессионалы своего дела. Преимущества данного способа сваривания материалов во многом превосходят его недостатки. Данный вид припоя способен хорошо проникать в детали, гарантируя прочность их соединения. Согласно рекомендациям специалистов пайку стоит проводить в помещении, которое хорошо проветривается, так как в ходе данной процедуры образуется много дыма.

О том, как работает бура, смотрите далее.

Флюс бура для пайки: как применять, ГОСТ

Бура – это флюс, используемый при соединении металлических деталей методом пайки. Бура, которая выпускается в виде порошка, относится к категории высокотемпературных флюсов, поскольку температура ее плавления находится в интервале 700–900°. Порошок буры, характеристики которого оговариваются в соответствующем нормативном документе (ГОСТ 8429-77), хорошо растворяется в воде и при нагревании превращается в стеклянную массу, которая и обеспечивает защиту зоны пайки.

Кристаллы буры могут быть прозрачными или сероватыми, но всегда блестят характерно «жирно»

Сферы применения

Бура, представляющая собой соль, в состав которой входит слабая борная кислота и сильное основание, имеет и научное название – декагидрат тетрабората натрия. При помощи этого вещества, используемого в качестве флюса, выполняется пайка таких металлов, как сталь, чугун, медь и ее сплавы. При этом для такой пайки используются среднеплавкие припои, основу которых могут составлять медь, латунь, серебро и золото.

При расплавлении буры, что происходит при достаточно высокой температуре, поверхности соединяемых деталей очищаются, а окислы, которые на них присутствуют, растворяются в разогретом флюсе. В процессе выполнении пайки, для которой используется такой тугоплавкий флюс, как бура, соответствующая требованиям ГОСТа 8429-77, образуются соли, кристаллизирующиеся на поверхности формируемого соединения. После завершения технологической операции соляной налет необходимо удалить.

Требования ГОСТа к составу флюса на основе буры

Чтобы получить из буры борный флюс, которым можно пользоваться при пайке деталей из меди, чугуна, стали и других металлов, данное вещество необходимо смешать с борной кислотой в пропорции 1:1. Полученную смесь тщательно перетирают в фарфоровой емкости, а затем выпаривают лишнюю жидкость, чтобы получить сухой остаток, в который добавляют фтористые и хлористые соли. По такой технологии получают активные флюсы, позволяющие выполнять качественную пайку деталей из различных металлов.

Ознакомиться с требованиями ГОСТ к технической буре (тетраборат натрия) можно, скачав документ в формате pdf по ссылке ниже.

Преимущества использования

Медные трубы в качестве составных элементов трубопроводов различного назначения сегодня пользуются большой популярностью. В связи с этим пайка меди твердым припоем, для выполнения которой используется такой флюс, как бура, стала достаточно распространенным технологическим процессом. Использование данного метода соединения изделий из меди позволяет не только выполнять монтаж новых трубопроводов, но и осуществлять качественный ремонт тех, которые уже эксплуатируются на протяжении определенного времени.

Бура удаляет с поверхности оксидную пленку и способствует растеканию жидкого припоя

Применение технической буры в качестве флюса при пайке меди имеет следующие преимущества.

- Качественной пайке могут подвергаться металлические детали в любом сочетании.

- Металлические изделия, которые необходимо соединить при помощи пайки, могут иметь любую начальную температуру.

- При применении буры качественные и надежные соединения можно получать даже между металлическими и неметаллическими деталями.

- Паяные соединения, полученные с использованием такого флюса, можно в любой момент распаять, если в этом возникает необходимость.

- Основной металл при выполнении пайки не плавится, как это происходит при сварке, что позволяет избежать такого нежелательного процесса, как коробление (и, соответственно, изменения геометрической формы соединяемых изделий).

- Применение буры позволяет обеспечить отличную схватываемость припоя и поверхностей соединяемых деталей.

- Техническая бура, используемая в качестве флюса, обеспечивает высокую производительность такого процесса, как капиллярная пайка.

- Полученные при использовании флюса данного типа паяные соединения отличаются высокой прочностью, надежностью и долговечностью.

Спаянные медные трубы с использованием буры в качестве флюса

Чтобы разобраться в том, какие факторы оказывают влияние на качество выполнения пайки, следует знать этапы данного технологического процесса. Алгоритм выполнения пайки выглядит следующим образом.

- Поверхности деталей, которые необходимо соединить при помощи пайки, необходимо тщательно подготовить.

- Загрязнения удаляются при помощи стандартных средств – щеток, ветоши и др. А для удаления с поверхности деталей тугоплавких окисных пленок как раз и используется такой флюс, как техническая бура.

- Поверхности изделий, подлежащих соединению, необходимо нагреть до определенной температуры, для чего применяется паяльная лампа.

- В зазор между соединяемыми деталями вводится жидкий припой, который также разогревается при помощи паяльной лампы или обычной газовой горелки.

- Взаимодействие разогретого основного металла и жидкого припоя обеспечивает получение надежного паяного соединения.

- Процесс пайки можно считать завершенным в тот момент, когда произойдет полная кристаллизация припоя.

Как выполняется пайка медных труб

Прежде чем приступить к пайке, необходимо подготовить следующие инструменты и расходные материалы:

- щетки с металлической щетиной для зачистки соединяемых поверхностей;

- приспособления и инструменты, при помощи которых соединяемые детали будут нарезаться по требуемым размерам;

- газовая горелка или паяльная лампа;

- припой, который выбирается в зависимости от того, из какого материала изготовлены соединяемые детали;

- бура, характеристики которой должны соответствовать требованиям ГОСТа 8429-77;

- кисточки, необходимые для того, чтобы наносить флюс.

Флюс, припой и горелка – основные компоненты для пайки медных сплавов

Особое внимание следует уделить выбору газовых горелок, которые на современном рынке представлены в большом ассортименте. Такое приспособление, предназначенное для обеспечения полноценного разогрева основного металла и припоя, может быть оснащено автоматическим пьезорозжигом или изготовлено в классическом исполнении. Выбирать горелки, для розжига которых используется пьезоэлемент, стоит только в том случае, если такое устройство произведено под известной торговой маркой. В противном случае лучше приобрести обычную качественную горелку, которая обеспечит вам бесперебойную работу на протяжении длительного времени.

Зачистка места соединения перед пайкой

Сам процесс пайки с помощью буры, включая подготовительные процедуры перед его выполнением, удобнее всего рассмотреть на примере соединения двух труб, изготовленных из меди. Выполняется такой процесс в следующей последовательности.

- Внутренние поверхности соединяемых труб тщательно зачищаются, для чего используется щека с металлической щетиной.

- Наружную зачистку медных труб, выполняемую до образования металлического блеска их поверхностей, осуществляют при помощи наждачной шкурки.

- После тщательной зачистки на внутренние и наружные поверхности наносится бура, для чего используется специальная щеточка.

- Покрытые флюсом в месте будущего соединения медные трубы необходимо состыковать между собой. После этого можно приступать к пайке.

- Перед началом процесса поверхности труб необходимо разогреть до требуемой температуры, для чего используется газовая горелка. Воздействовать пламенем на поверхности соединяемых изделий следует не менее 15–20 секунд.

- После того как поверхности труб разогреты до требуемой температуры, в область пайки вводится припой, который расплавляется также под воздействием пламени газовой горелки. Наносить расплавленный припой на поверхности соединяемых деталей следует равномерно, чтобы обеспечить качество и надежность формируемого соединения.

Нанесение флюса на место пайки

После выполнения пайки с помощью буры следует выполнить контроль полученного соединения, для чего могут быть использованы разрушающие и неразрушающие методы. Чаще всего такой контроль выполняется при осмотре полученного соединения на предмет наличия внешних дефектов. Для выполнения такого осмотра, который позволяет выявить многие недостатки соединения, может использоваться увеличительная лупа.

Применение при ковке

Бура в качестве флюса используется и при осуществлении такой технологической операции, как ковка. При выполнении ковки, сопровождающейся значительным нагревом обрабатываемой заготовки, на поверхности последней образуется толстый слой окалины. Нередки также случаи, когда заготовка просто пережигается, что приводит к значительному ухудшению ее характеристик. Чтобы избежать этого, поверхность заготовки в процессе выполнения ковки посыпают тонким слоем буры, выступающей в роли флюса.

Читайте также: