Чем нагревают зеркало нагревательного инструмента при сварке нагретым инструментом

Обновлено: 18.05.2024

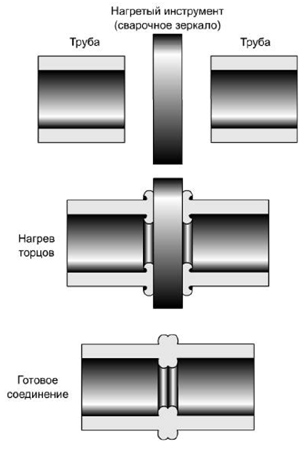

Сварка встык нагретым инструментом заключается в нагревании свариваемых торцов труб или деталей до вязкотекучего состояния полиэтилена при непосредственном контакте с нагретым инструментом ипоследующем соединении торцов под давлением осадки после удаления инструмента.

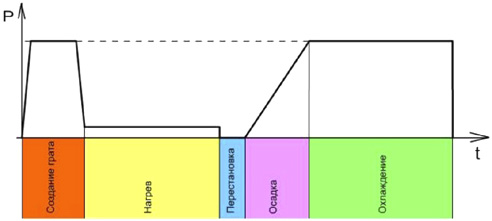

Основными параметрами процесса сварки встык являются:

– температура нагретого инструмента Тн;

– продолжительность оплавления tоп и нагрева tн;

– давление нагретого инструмента на торцы при оплавлении Роп и нагреве Рн;

– продолжительность технологической паузы между окончанием нагрева и началом осадки tп;

– давление на торцы при осадке Рос;

– время охлаждения сваренного стыка под давлением осадки tохл.;

Для машин со средней и высокой степенью автоматизации дополнительным нормируемым параметром может являться время нарастания давления осадки tД

Изменение величины параметров по времени в процессе сварки производят по циклограмме, рис.7.

Технологические параметры сварки выбирают по таблицам 1 – 4 в соответствии с маркой полиэтилена, из которого изготовлены трубы и детали.

Температуру рабочей поверхности нагретого инструмента выбирают по таблице 4 взависимости от материала свариваемых труб (ПЭ 80, ПЭ 100).

Продолжительность оплавления tоп., как правило, не нормируется и зависит от появления первичного грата.

Оплавление и нагрев торцов свариваемых труб и деталей осуществляют одновременно (синхронно) посредством их контакта с поверхностями нагретого инструмента.

Оплавление торцов необходимо выполнять при давлении

Роп = 0,2 ± 0,02 МПа

(2,0±0,2 кгс/см 2 ), в течение времени tоп достаточного для образования по всему периметру, контактирующих с нагревателем торцов труб валиков расплавленного материала (первичного грата) высотой не менее:

– 1,0 мм при толщине стенки труб от 5 до 10 мм;

– 1,5 мм при толщине стенки труб от 10 до 12 мм;

– 2,0 мм при толщине стенки труб от 12 до 20 мм;

– 2,5 мм при толщине стенки труб от 20 до 26 мм;

– 3,0 мм при толщине стенки туб от 26 до35 мм.

После появления первичного грата давление необходимо снижать до Рн = (0,02±0,01) МПа (0,2±0,1 кгс/см 2 ) и торцы нагревать в течение времени tн, которое в зависимости от сортамента (толщины стенки) труб, температуры окружающего воздуха То следует выбирать по табл. 5.

Температура рабочей поверхности нагретого инструмента, ºС

| Параметр | Температура окружающего воздуха Tо, °С и тип полиэтилена | |||||

| От минус 15 до 0 | От 0 до 20 | От 20 до 45 | ||||

| ПЭ100 | ПЭ80 | ПЭ100 | ПЭ80 | ПЭ100 | ПЭ80 | |

| Температура рабочей поверхности инструмента | 230±10 | 220±10 | 220±10 | 210±10 | 210±10 | 200±10 |

Время нагрева торцов труб tн, с, из ПЭ80 и ПЭ100

Допускается давление Рн снижать до минимума при сохранении постоянства контакта торцов труб (деталей) с нагретым инструментом.

Продолжительность технологической паузы, необходимой для удаления нагретого инструмента, должна быть минимальной, не более:

– 3 с – для труб Ø 63 мм;

– 4 с - для труб от Ø 90 до 140мм;

– 5 с - для труб от Ø 140 до 250мм;

-- 6 с – для труб от Ø 250 до 315 мм.

После удаления нагретого инструмента торцы труб или труб идеталей сводят и производят осадку стыка при давлении Рос = (0,2±0,02) МПа (2,0±0,02 кгс/см 2 ). Осадку стыка необходимо осуществлять плавным увеличением давления до заданного уровня. Время нарастания давления осадки tд, с, для труб из ПЭ 80, ПЭ 100, следует принимать по табл.6.

Охлаждение стыка необходимо производить под давлением осадки в течение времени tохл., величина которого принимается по табл. 7. в зависимости от толщины стенки свариваемых труб и деталей и температуры окружающего воздухе То.

Время нарастания давления осадки tд, с, для труб из ПЭ80, ПЭ100

Время охлаждения стыка tохл., мин, не менее, для труб из ПЭ80 и ПЭ100

С целью повышения точности поддержания заданных давлений (Роп., Рн, Рос) в процессе сварки необходимо учитывать потери на трение движущихся частей сварочной машины иперемещаемой при сварке трубы (секции). Для этого перед сваркой каждого стыка производят замер усилия при холостом ходе подвижного зажима центратора машины с закреплённой в нем трубой (секцией), которое суммируют с усилием, необходимым для создания заданных давлений (Роп., Рн, Рос).

Для уменьшения потерь на трение рекомендуется использовать переносные и регулируемые по высоте роликовые опоры.

При сварке нагретым инструментом рабочие поверхности нагревателя покрывают антиадгезионным слоем, препятствующим налипанию расплава на инструмент.

Параметры циклограммы процесса (рисунок 7) и режимы сварки (таблицы 4 – 7) труб различного сортамента соблюдаются сварочной машиной с высокой степенью автоматизации автоматически, со средней степенью автоматизации – часть параметров выполняется в ручном режиме, в ручных сварочных машинах автоматически поддерживается только температура нагревательного инструмента.

Маркировку сварных стыков (код оператора) производят несмываемым карандашом - маркером яркого цвета (например: белого или желтого – для черных труб, черного и голубого - для желтых труб).

Маркировку (номер стыка и код оператора) наносят рядом со стыком со стороны, ближайшей заводской маркировке труб.

Допускается маркировку (код оператора) производить клеймом на горячем расплаве грата через 20-40 с после окончания операции осадки в процессе охлаждения стыка в зажимах центратора сварочной машины в двух диаметрально противоположных точках. Рекомендуется использовать клейма типа ПУ-6 или ПУ-8 по ГОСТ 2930.

При выполнении работ проводить систематический операционный контроль качества сборки под сварку и режимов сварки;

Подготовка к работе и порядок работы.На месте производства работ свариваемые трубы зафиксировать в неподвижном и подвижном зажимах сварочного блока. Концы должны выступать от 15-20 мм. Детали фасонного профиля, переходы и втулки фиксируются только в подвижном зажиме, вспециальных вкладышах, которые поставляются со сварочным блоком и устанавливаются взамен вкладышей 14. (рис. 4). При переходе от трубы большегодиаметра к меньшему, переходную втулку предварительно приварить к трубеменьшего диаметра. На штоки цилиндров установить торцовочное устройствоизафиксировать. Ручкой 10 (рис. 4) плотно поджать к торцовочному устройствуторцы закрепленных труб. Поворотом рукоятки торцовочного устройства производится подрезка торцов обеих труб. Одновременно с торцовкой труб производится нагрев нагревателя (поверхности нагревателя должны бытьочищены от наплавлений скребком).

Контроль температуры его нагрева осуществляется автоматически. Индикатор находится в нагревателе до техпор, пока на его шкале стрелка не остановит в пределах отмеченного сектора, при этом для труб из полиэтилена средней плотности ПСП стрелка должна находиться в начале сектора (TH-230-240º С), а для труб из полиэтилена высокой плотности ПВП в конце сектора (ТН-250-260º С). После определения температуры, индикатор вынимается из отверстия нагревателя и вставляется в скобу, предусмотренную на кожухе горелки. Затем нагреватель устанавливается в зазор между обработанными торцами изделий. Перемещением подвижного зажима вручную с помощью механизма ручного перемещения производится прижим торцов к плоскостям нагревателя.

Кран гидросистемы перекрывается и насосом создается требуемое давление. После оплавления торцов быстро сбрасывается давление в гидросистеме и насосом создается давление, необходимое для прогрева. После прогрева снова сбрасывается давление. Для этого необходимо открыть кран 19 (рис. 4) и убрать нагреватель. Трубы быстро с помощью ручного привода сводятся до соприкосновения, кран закрывается и насосом 11 создается необходимое давление.

Контроль давления осуществляется по манометру с предельными отклонениями 20%. Показания манометра должны складываться из двух величин по формуле:

где Рраб. – рабочее давление, кгс/см 2 ; Ррасч – давление, необходимое для создания усилия прижима свариваемых поверхностей при оплавлении, прогреве или осадке материала, кгс/см 2 . Оно выбирается в зависимости от диаметра и типа свариваемых труб по таблице 4.

Рхол. хода – давление в системе, необходимое для преодоления сил трения в подвижном зажиме (усилие холостого хода), кгс/см 2 . Оно определяется через 200 часов работы установки, т.к. эта величина зависит от состояния трущихся поверхностей.

Трубы после сварки должны быть выдержаны в зажимах сварочного блока в течение 5-7 минут для охлаждения, после чего трубы освобождаются из зажимов и установка передвигается к месту сварки нового стыка. Допускается торцовку труб производить следующим образом. При помощи гидравлической системы подвести концы труб к торцовочному устройству, обеспечив оптимальный прижим для снятия стружки, торцовку производить до прекращения выхода стружки. При необходимости поджим концов труб к торцовочному устройству повторить и вновь произвести торцовку.

Оборудование и материалы

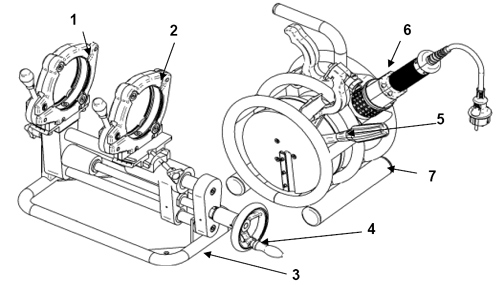

1. Установка для сварки нагретым инструментом, принципиальная схема которой представлена на рис.4.

2. Заготовки из труб термопласта размером 63×5,8 мм(один из материалов – полиэтилен, винипласт, оргстекло) – 10 шт.

3. Машина для испытания на растяжение усилием до 15000 Н, оснащенная специальными захватами.

4. Инструмент для изготовления образцов: шаблон, чертилка, ножовка, полукруглый напильник, штангенциркуль, шабер.

Порядок выполнения работы

1. Ознакомиться с инструкцией по работе с установкой мобильной для сварки полиэтиленовых труб.

2. Произвести опытную сварку одной заготовки с целью проверки работы установки и получения навыка настройки ее на определенный режим.

3. Провести маркировку и замеры свариваемых сечений для подсчета необходимой величины усилий во время сварки. Данные занести в табл. 8.

4. Сварить заготовки при четырех-пяти различных значениях одного из параметров и неизменной величине остальных (по указанию преподавателя).

При креплении труб в хомутах обращать внимание на правильность установки заготовок. Смещения кромок не допускать.

5. После охлаждения сварного шва (время охлаждения не менее 1 мин)освободить заготовки от верхних зажимов, отвести подвижный хомут в исходное положение и снять заготовку с установки.

6. Провести визуальный контроль полученного сварного соединения.Критерии оценки внешнего вида соединений, выполненных нагретым инструментом встык, приведены в таблице 26 приложения А.

Результаты измерений

| № пп. | Материал заготовок | Размеры заготовок до сварки | Режим сварки | Разрывное усилие, Н | Предел прочности при растяжении, МПа | Относительная прочность, % | Характер разрушения | Форма и размер грата, мм |

| Ширина | Высота | |||||||

| Толщина, см | Средний диаметр, см | Площадь, см 2 | Температура инструмента, ºС | Время, с | Давление, МПа | |||

| Оплавления | Нагрева | Оплавления 0,2±0,02 | Нагрева 0,02±0,01 |

Вопросы для самопроверки:

1.Назовите разновидности стыковой сварки термопластов нагретым инструментом?

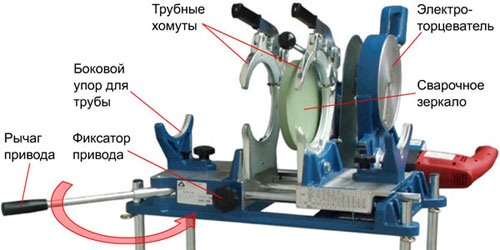

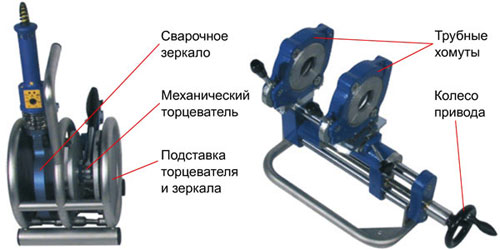

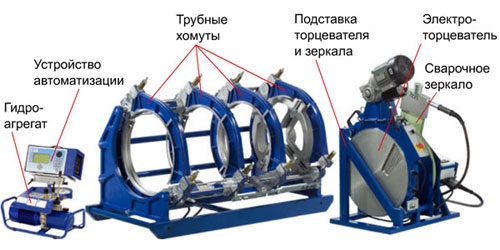

2. Составные части установки для сварки полиэтиленовых труб?

3.Назовите основные параметры процесса сварки встык?

4.Циклограмма процесса сварки встык нагретым инструментом труб из полиэтилена?

5. В зависимости от чего выбирают температуру рабочей поверхности нагретого инструмента?

6. От каких факторов зависит время нагрева торцов труб при сварке НИ?

7. От каких факторов зависит время охлаждения стыка?

8. Что такое технологическая пауза?

9. От каких факторов зависит время технологической паузы?

10. Какую величину составляет давление при оплавлении торцов труб?

11. Что называют гратом?

12. Какой высоты должны быть валики первичного грата при толщине стенки труб от 10 до 12 мм?

Инструкция по технологии стыковой сварки полиэтиленовых труб

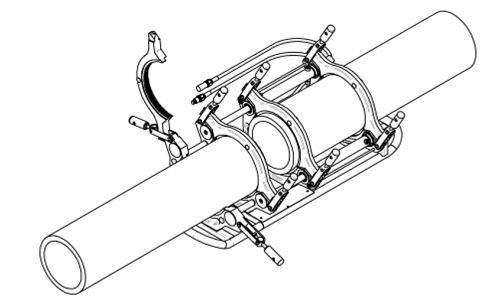

При монтаже трубопровода свариваются одна неподвижная труба (ранее смонтированная часть трубопровода) и одна подвижная труба (очередной хлыст). При сварке стыковых соединений труб на цеховых машинах, как правило, обе трубы подвижные. В любом случае, чтобы выполнить режимы стыковой сварки, необходимо обеспечить соосность труб, а также возможность прижима торцов труб к нагревателю и затем друг к другу с контролируемым усилием. Для этой цели служит центратор (рис.2).

Центратор – конструкция, состоящая из двух или более направляющих и двух или более хомутов для крепления свариваемых труб (Определение ГОСТ Р ИСО 12176-1). В непрофессиональных переводах иностранных инструкций к сварочным аппаратам встречаются термины «базовая машина» или «основная машина» (от английского «Basic machine»).

Функции центратора – обеспечение соосного крепления труб, исправление овальности труб, перемещение одной или обеих труб вдоль оси, обеспечение контролируемого усилия прижима торцов труб к нагревателю или друг к другу.

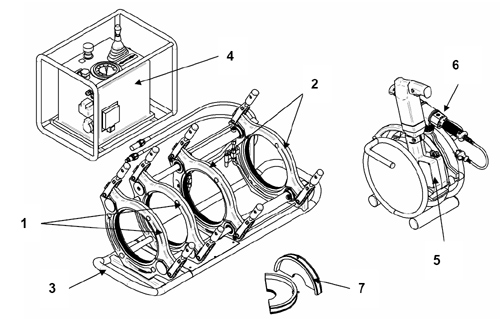

5.2 Гидравлический агрегат

Гидравлический агрегат – необходимый компонент аппарата для сварки полиэтиленовых труб с гидравлическим приводом центратора . Гидравлический агрегат подключается к центратору двумя шлангами с т.н. быстроразъемными соединениями (БРС) и создает контролируемое давление масла.

В самом массовом (неавтоматизированном) варианте органы управления насосом и клапанами находятся на верхней панели агрегата (рис.3), в случае цеховых машин – на передней панели машины. Переключение рычага влево или вправо включает насос агрегата на разведение или сведение труб. Регулировочный клапан служит для точной регулировки создаваемого давления. Байпасный клапан – для быстрого сброса давления.

Чем сложнее машина, тем больше функций у гидравлического агрегата. В самом простом случае небольшой полевой машины (например, PT-315) гидравлический агрегат только обеспечивает осевое перемещение подвижной трубы. На более сложных полевых машинах гидравлика может также закрывать/открывать и запирать/отпирать хомуты центратора, а также поднимать/опускать боковые роликовые упоры труб. На цеховой машине PL-630 гидравлический агрегат также управляет вводом торцевателя и сварочного зеркала в зону сварки.

Для визуального контроля величины создаваемого агрегатом давления служит стрелочный манометр. Как правило, на гидравлические агрегаты машин для сварки полиэтиленовых труб ставят маслонаполненный манометр – для плавного движения стрелки. Шкала манометра заполнена маслом, с небольшим пузырьком воздуха. Не удивляйтесь, это нормально.

5.3 Торцеватель

Торцеватель предназначен для обработки торцов труб непосредственно перед сваркой стыкового соединения.

Основу торцевателя составляют два параллельных металлических диска с радиально расположенными ножами. Вращаясь между прижатыми к нему трубами, такой «дисковый рубанок» выравнивает торцы труб и обеспечивает идеальное их прилегание друг к другу (рис.4).

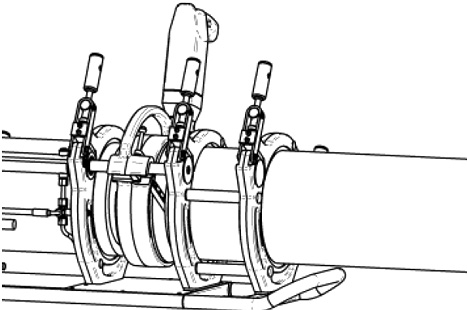

В качестве привода торцевателя на малых механических сварочных аппаратах (до Ø 110 мм) чаще всего используют рычаг с храповиком (рис.10). Для труб малого диаметра этого вполне достаточно, а экономия – существенная.

На механических и гидравлических аппаратах среднего размера (обычно до Ø 355 мм) в качестве привода торцевателя используют электродрели с коллекторным двигателем (рис.9). И мощность подходящая, и серийные электродрели стоят недорого.

На гидравлических сварочных машинах от Ø 500 мм и выше мощность электродрели для торцовки труб недостаточна. Используют асинхронный мотор-редуктор (рис.11), хотя он и подороже.

На профессиональных гидравлических сварочных машинах торцеватель, как правило, снабжен микроконтактом безопасности, который замыкается только тогда, когда торцеватель установлен на центратор. Ни на подставке, ни при переноске торцеватель включить нельзя.

5.4 Нагреватель

«Нагреватель», или «Сварочное зеркало» – и есть тот самый «нагретый инструмент» для «сварки встык нагретым инструментом». Инструмент состоит из плоского алюминиевого блина (чаще всего круглого), в который залиты один или несколько электрических нагревательных элементов. Алюминиевый блин покрыт тефлоном, чтобы нагретый инструмент не прилипал к торцам труб. К блину крепятся рукоятки для переноски. Терморегулятор находится в рукоятке или вынесен в отдельный блок, к которому подключается сварочное зеркало.

Термин «сварочное зеркало» - старый и устоявшийся, но в ГОСТ Р ИСО 12176-1 его почему-то заменили на «нагреватель». В непрофессиональных переводах инструкций к аппаратам можно встретить термин «нагревательная пластина» (от английского “heater plate”). Называют также «нагревательным элементом». Это уж совсем двусмысленно. Нагревательным элементом инструмента для сварки ПНД труб чаще всего являются ТЭНы (трубчатые нагревательные элементы), причем в некоторых моделях сварочных зеркал ТЭНы заменяемые.

Нагретый инструмент может быть подвижно закреплен на центраторе (рис.9) с возможностью быстро откинуть его из зоны сварки одним движением руки. Очень полезно для сварки ПВХ труб , поскольку позволяет до минимума сократить технологическую паузу. Гораздо чаще нагретый инструмент и торцеватель находятся на специальной подставке (рис.11) – это чтобы весь сварочный комплект удобнее было транспортировать. Большие сварочные зеркала снабжены такелажными кольцами, чтобы можно было поднимать каким-то подъемником (рис.5). Кроме того, большие сварочные зеркала имеют форму не диска, а кольца – это для уменьшения массы нагретого инструмента и экономии алюминия.

В любом случае, система крепления нагретого инструмента на центраторе не обеспечивает его жесткой фиксации, как у торцевателя. Обеспечивает только более-менее однозначное положение инструмента между прижатыми торцами труб.

5.5 Редукционные вкладыши

Хомуты центратора , предназначенные для фиксации труб, имеют внутренний диаметр, соответствующий самой большой трубе, которую этот конкретный аппарат может варить.

Однако каждый сварочный аппарат рассчитан на определенный рабочий диапазон номинальных диаметров DN – например, от 90 мм до 315 мм. Если хомуты имеют внутренний диаметр 315 мм, то для фиксации труб любого меньшего диаметра необходимо установить в хомуты т.н. редукционные вкладыши соответствующего размера.

Чаще всего редукционные вкладыши крепятся к хомутам болтами (рис.6). На некоторых моделях сварочных аппаратов предусмотрена система быстрого крепления вкладышей на защелках. Это имеет смысл только при сварке труб небольшого диаметра, когда сам сварочный цикл имеет небольшую продолжительность. Если для стыковой сварки толстостенной ПНД трубы Ø 630 мм требуется 2 часа, то какая вам разница, сколько занимает смена вкладышей – 5 минут или 30 секунд?

Вкладыши гидравлических аппаратов имеют серьезную ширину, производятся с применением высокоточной мехобработки и стоят вполне серьезных денег. Поэтому в стандартный комплект аппарата не включены. Если вам нужно варить только диаметры 315 мм и 250 мм, то зачем вы должны платить за десяток других комплектов вкладышей?

На механических аппаратах, как правило, вкладыши проще – очень часто просто штампованные из листовой стали. И, естественно, меньше. Поэтому в комплектацию механического сварочного аппарата обычно входят вкладыши всего рабочего диапазона диаметров. Для цены аппарата это погоды не делает.

5.6 Электрокран

Когда сваривают трубы большого диаметра, требуется подъемное устройство для поднятия торцевателя, сварочного зеркала и верхних половинок трубных хомутов. Поэтому с большими сварочными машинами в качестве опции предлагается электрокран, который крепится к центратору и управляется с дистанционного пульта (рис.7).

С другой стороны, при монтаже трубопроводов больших диаметров в любом случае требуется какой-то автокран (рис.8). Его часто используют также для манипуляций с торцевателем и сварочным зеркалом.

5.7 Варианты привода центратора

Обеспечить перемещение и усилие прижима, теоретически, можно с помощью любого привода – механического, гидравлического, пневматического, электрического, электромагнитного… Тут всё дело в удобстве работы, в надежности оборудования, а также в его технологичности и цене. В процессе эволюции на полевых машинах выжили всего 2 типа привода – механический и гидравлический. На цеховых машинах изредка встречается пневматический привод, но это скорее исключение. Механический привод имеет 2 основные разновидности – приводной рычаг и приводной винт, поэтому можно говорить о трех типах привода центратора , каждый из которых имеет свои достоинства и недостатки.

Центратор с приводным рычагом

|

|---|

| Рис. 9 Центратор с приводным рычагом |

- Очень быстрое перемещение подвижной трубы, благодаря чему продолжительность фазы 3 (технологическая пауза) можно сократить до 1-2 сек. Это делает возможным даже сварку труб из ПВХ (см.п.10.5).

- Приводной рычаг – самое недорогое техническое решение.

- Неудобно использовать в траншее, колодце или пр. стесненных условиях.

- Крайне трудно создать сварочное усилие более 70-80 кгс. Принимая во внимание, что требуемое сварочное усилие пропорционально площади сечения свариваемой трубы (см.п.8.2.4), для ПЭ труб диаметром более 160 мм приходится вводить большие ограничения по толщине стенки.

Чтобы сварочные аппараты с приводным рычагом нашли свою нишу на рынке, конструкторы оборудования подчеркнули их достоинства и ограничили применение:

- Для снижения цены трубные хомуты сделали не парными, а одинарными, дополнив каждый хомут боковым упором для трубы.

- Раз уж в траншее или навесу использовать все равно неудобно, сделали более удобной сварку на открытой местности. Для этого добавили рабочий стол-раму, а торцеватель и сварочное зеркало подвижно закрепили на центраторе .

- Ограничили диаметры и толщину стенки свариваемых труб.

Центратор с приводным винтом

|

|---|

| Рис. 10 Центратор с приводным винтом |

- Компактная конструкция, позволяет работать в стесненных условиях и навесу.

- Приводной винт – недорогое техническое решение сравнительно с гидравликой.

- При разработке аппарата приходится искать компромисс между скоростью перемещения подвижной трубы и создаваемым сварочным усилием. Для толстостенных ПНД труб диаметром более 160 мм найти хороший компромисс не удается – либо сварочного усилия не хватает, либо подвижная труба движется медленно, из-за чего фаза 3 (технологическая пауза) получается слишком длинная.

Чтобы подчеркнуть достоинства сварочных аппаратов с приводным винтом, их часто делают с расчетом на работу в колодце или навесу, для чего максимально уменьшают размеры и вес. Торцеватель и сварочное зеркало на центраторе не закрепляют, а выносят на отдельную подставку.

Центратор с гидравлическим приводом

|

|---|

| Рис. 11 Центратор с гидравлическим приводом |

- Возможность создания сколь угодно большого сварочного усилия. Позволяет сваривать трубы любого диаметра, с любой толщиной стенки.

- Очень просто (и даже в электронном виде) измерить текущее усилие прижима , создаваемое центратором . Достаточно врезать в гидравлическую систему датчик давления. Это позволяет применять на гидравлических аппаратах средства автоматизации сварочного процесса.

- Возможность разделить привод (гидравлический агрегат) и центратор , соединив их шлангами. Маленькие образцы гидравлических аппаратов (напр., PT-125) удобны для сварки навесу.

- Гидравлический агрегат – весьма заметная добавка к цене сварочного аппарата.

С учетом этих особенностей гидравлические аппараты заняли нишу «профессионального» сварочного оборудования для сварки стыковых соединений – без ограничений по толщине стенки свариваемых труб, без ограничений по диаметрам сварки, с возможностью автоматизации для сварки особо ответственных трубопроводов. Цена отходит на второй план, на то оно и «профессиональное» оборудование.

5.8 Конструктивные исполнения (степень автоматизации)

ГОСТ Р ИСО 12176-1 в значительной степени является переводом международного ISO 12176-1 и дает классификацию сварочного оборудования по степени автоматизации, несколько отличную от привычной нам классификации, впервые введенной в 2003г. в СНиП 42-01-2002 (п.10.4.5 СНиП) и по-прежнему используемой по отношению к оборудованию для сварки газопроводов. Классификация ГОСТ:

Инструкция по сварке ПЭ труб фитингами с закладными нагревателями

Закладной нагреватель – электрическая спираль, вмонтированная в свариваемую поверхность фитинга. Поэтому название фитингов, приведенное в ГОСТ Р 52779-2007 (п.4.1.2), является более точным: «Детали с закладными электронагревателями (электросварные)». Устаревший ГОСТ Р 52134-2003 (п.4.6.1) и только что пришедший ему на смену ГОСТ 32415-2013 (п.4.2.1) называют такие фитинги «электросварными». Из-за краткости определение «электросварные фитинги» является более популярным, чем «фитинги с закладными электронагревателями». Согласно ГОСТ Р 52134-2003 (п.4.6.1), электросварные фитинги для водопровода и отопления изготавливаются из ПЭ, ПП или ПБ. Электросварные фитинги для газопроводов – только из ПЭ. На практике даже водопроводные фитинги под сварку ЗН – это в подавляющем большинстве случаев полиэтиленовые фитинги, соответственно, для полиэтиленовых труб.

Академическое название метода сварки точно описывает физический принцип, но является громоздким. По этой причине в обиходе чаще применяются названия «электрофузионная сварка» (от английского «electrofusion welding»), краткое «ЭФ сварка» или «EF сварка», местное новообразование «сварка электромуфтами» или «электромуфтовая сварка». В некоторых нормативах (например, в НАКС'овском РД 03-614) используют сокращение «сварка ЗН».

Итак, во внутреннюю поверхность электросварного фитинга вмонтирована электроспираль, контакты которой выведены на наружную поверхность. Подача электрической мощности на контакты приводит к разогреву свариваемых поверхностей фитинга и трубы и, в конечном итоге, к образованию сварного соединения.

Технология электромуфтовой сварки, в принципе, заключается в следующем (см.рис.1):

- конец трубы вводят в электросварной фитинг, наружная поверхность трубы касается внутренней поверхности фитинга или находится от нее на минимально возможном расстоянии;

- к контактам электросварного фитинга подключают провода специального сварочного аппарата, который пропускает через закладной нагреватель (электроспираль) электрический ток;

- спираль нагревает внутреннюю поверхность электросварного фитинга и наружную поверхность трубы до вязко-текучего состояния, полиэтилен трубы и фитинга перемешивается;

- после остывания труба и фитинг образуют единую деталь; спираль остается внутри сварного соединения как побочный эффект.

Если не вдаваться в подробности, то всё выглядит просто.

При ближайшем рассмотрении, технология электрофузионной сварки вызывает проблемы, которые обусловлены всего несколькими типовыми причинами:

- Сварщик невнимательно изучает спецификации фитингов и/или инструкцию сварочного аппарата;

- Сварщик нерадиво выполняет подготовку к сварке;

- Сварщик из ложной экономии не использует вспомогательный инструмент – роликовые скребки, позиционеры и пр.;

- Самое главное – сварщик не понимает физику и логику процесса электрофузионной сварки. Поэтому допускает ошибки при выборе трубы, электросварных фитингов и сварочного аппарата, а также с легкой душой пренебрегает требованиями инструкций.

2 Достоинства, недостатки и область применения сварки ЗН

Для соединения напорных пластиковых труб применяются всего три технологии сварки: (1) сварка нагретым инструментом встык, (2) сварка нагретым инструментом в раструб и (3) сварка с закладными нагревателями. Именно эти 3 технологии обеспечивают прочность сварного соединения не ниже прочности исходной трубы. Благодаря своим особенностям, технология электромуфтовой сварки занимает в этом ряду незаменимое положение:

- В отличие от стыковой сварки, сварка ЗН не образует внутреннего грата и, соответственно, не приводит к снижению проходимости труб. Поэтому применяется, в т.ч., и для безнапорных трубопроводов дренажа и канализации.

- Если говорить о средних и больших диаметрах труб, то оборудование для сварки ЗН значительно легче, дешевле и универсальнее , чем оборудование для стыковой или раструбной сварки . Кроме того, оборудование для сварки ЗН не имеет подвижных частей или поверхностей, покрытых тефлоном, поэтому реже приводится в негодность нерадивыми пользователями, и поэтому охотнее сдается в аренду продавцами оборудования.

- Качество сварного соединения при сварке ЗН значительно меньше зависит от человеческого фактора , чем при стыковой или даже раструбной сварке .

- Сварка ЗН позволяет сварить трубы, когда ни одна из труб не имеет возможности перемещения вдоль оси. Поэтому совершенно незаменима при ремонте трубопроводов.

- Сварка ЗН незаменима также для соединения полиэтиленовых труб, армированных лавсановым или другим волокном. Стыковая сварка в этом случае не дает прочности, адекватной прочности исходной трубы. Однако если после стыковой сварки обрезать наружный грат и сверху выполнить сварку ЗН, армированные полиэтиленовые трубы оказываются вполне экономически оправданными.

- Другое незаменимое достоинство сварки ЗН – она позволяет соединить трубы из сшитого полиэтилена (PE-Xa и PE-Xc), которые другими способами сварить невозможно. Сварка производится электросварными фитингами из ПЭВП. Тот факт, что PE-X является реактопластом и его макромолекулы связаны между собой поперечными связями, не мешает макромолекулам ПЭВП «связываться» с ними силами Ван-дер-Ваальса.

- И одно из самых важных достоинств – сварка ЗН позволяет собирать сложные 3-мерные трубопроводы средних и больших диаметров прямо по месту (см.рис.2). Раструбная сварка для таких диаметров неприменима, а стыковая – как правило, выполняется на горизонтальной поверхности.

К недостаткам технологии электромуфтовой сварки можно отнести только один – сравнительно высокую стоимость электросварных фитингов. Есть еще ограничение, сварка ЗН неприменима для протяжки трубопроводов при бестраншейной прокладке или при ремонте изношенных трубопроводов, поскольку в результате сварки локально увеличивается диаметр ПЭ трубопровода.

Сварка с закладными нагревателями формально рекомендована для ограниченного разнообразия трубопроводов:

Системы водоснабжения и канализации

Нормативный документ – СП 40-102-2000. Сварка (нагретым инструментом или фитингами с закладными нагревателями) предписана для всех полимеров, поддающихся сварке (см.п.7.3.1. СП) – ПЭ, ПП и ПБ. Электрофузионная сварка рекомендуется (см.п.7.3.9. СП) для труб диаметром 20÷500 мм с любой толщиной стенки; особенно для приварки седловых отводов, для соединения длинномерных труб, для тонкостенных (≤5 мм) труб, а также для ремонта трубопроводов в стесненных условиях.

Наружные газопроводы из полиэтиленовых труб

Нормативный документ – СП 62.13330.2011, который является обновленной версией СНиП 42-01-2002. Речь идет только о подземных газопроводах (см.п.4.11 СП) с давлением газа до 1,2 МПа (см.п.4.3. СП). Из всех полимерных материалов – только ПЭ, технология сварки – «…встык нагретым инструментом или при помощи деталей с закладными электронагревателями» (см.п.4.13 СП).

СП 62.12220.2011 не указывает ни на толщину стенки, ни на диаметр труб. Зато Газпромовский СТО 2-2.1-411-2010 уточняет (см.п.7.10 СТО), что при толщине стенки более 5 мм можно применять как стыковую, так и сварку ЗН, а для тонкостенных (≤5 мм) труб – только сварку ЗН. СТО также обозначает диапазон диаметров (см.п.6.1 СТО) – до 630 мм.

Сварка с закладными нагревателями не узаконена формально для нефтепроводов и для технологических трубопроводов. Для технологических трубопроводов противопоказаний нет. Просто нормативная база у этой отрасли старовата – СНиП 3.05.05-84 (1984г.). Отсутствие нормативного обоснования не составляет практической проблемы, поскольку эта группа трубопроводов не подконтрольна Ростехнадзору.

А с нефтепроводами сложнее. Старый и до сих пор действующий норматив ВСН 003-88 допускает использование труб из ПЭ и ПП, правда, по тем временам (1988г) сварка предлагалась только встык и в раструб. А сейчас, даже с учетом назревшей необходимости обновить нормативную базу, есть мнение, что с кондачка эту задачу решать не стоит, необходимо тщательно разобраться, для каких нефтепродуктов рекомендовать ПЭ и ПП. Так или иначе, на сегодняшний день использование технологии электрофузионной сварки для ПЭ нефтепроводов невозможно, поскольку сдать такой трубопровод в эксплуатацию будет невозможно. Даже аттестовать электромуфтовый сварочный аппарат в НАКС на эту группу «опасных производственных объектов» нельзя – нет нормативной базы.

Что касается материала, из которого производятся электросварные фитинги, тут есть некоторые разночтения. Как видим выше, в секторальных нормативах РФ на узкоспециализированные трубопровоы сварка ЗН упоминается применительно к фитингам из ПЭ, ПП и ПБ. С другой стороны, автору неизвестен ни один мировой норматив, регламентирующий режим электромуфтовой сварки для ПБ.

Авторитетные нормы DVS (Германия) предлагают процедуры сварки ЗН для ПЭ, ПП и ПВДФ. Более того, в РФ недавно начал действовать ГОСТ Р 54793 на различные технологии сварки ПВДФ, в том числе на технологию электрофузионной сварки. Проблема в том, что ни один секторальный норматив РФ не регламентирует применение электросварных фитингов из ПВДФ для трубопроводов конкретного назначения.

В мировой и Российской практике сварка с закладными нагревателями почти всегда применяется для полиэтиленовых трубопроводов. В подавляющем большинстве – для напорных полиэтиленовых трубопроводов. Ничтожно мало – для ПП трубопроводов. И почти никогда – для трубопроводов из ПБ или ПВДФ.

3 Нормативная база по технологии электромуфтовой сварки

Уникальность сварки полиэтиленовыми фитингами с закладными нагревателями состоит в том, что формальное описание процедуры сводится к подготовке к сварочному процессу. А технология самого сварочного процесса определяется не действиями оператора, а спецификациями ПНД фитинга и сварочного аппарата, на которые есть свои нормативы:

- ISO 8085-3:2001 и гармонизированный ГОСТ Р 52779-2007 определяют требования к полиэтиленовым фитингам с закладными нагревателями для газопроводов: требования к полиэтилену, основные геометрические характеристики (особенно размеры зоны нагрева и холодных зон), геометрические характеристики контактов, методы испытаний прочности сварного соединения и необходимые результаты этих испытаний.

Нормативы не определяют устройство закладных нагревателей – глубину залегания нагревательной спирали, расстояние между витками, диаметр проводника, удельное сопротивление проводника или хотя бы удельную мощность нагрева на единицу площади свариваемой поверхности. Эти характеристики – ноу-хау производителя электросварных фитингов. - ISO 12176-2:2008 и гармонизированный ГОСТ Р ИСО 12176-2-2011 определяют требования к сварочным аппаратам. Нормативы определяют варианты регулирования мощности нагрева закладного нагревателя (регулировка напряжения, регулировка тока, регулировка того и другого), варианты ввода параметров сварочного процесса (ручной ввод регулируемого параметра и времени нагрева, автоматическое считывание штрих-кода или пр.), предъявляют требования к мощности, к надежности аппаратов, а самое главное – определяют необходимые обратные связи и логику их обработки с тем чтобы обеспечить приемлемое качество сварного соединения.

- ISO 13950:2007 и гармонизированный ГОСТ Р ИСО 13950-2012 определяют порядок кодирования информации об электросварном фитинге (производитель, тип, диаметр, сопротивление и его допустимая погрешность) и о параметрах сварки ЗН (напряжение и время нагрева, коэффициент температурной компенсации, время остывания) в штрих-коде, который наклеивается на фитинг. Аппарат, рассчитанный на автоматическое распознавание параметров сварки, должен уметь читать и декодировать такой штрих-код.

- ISO 12176-3:2011 и находящийся на стадии согласования гармонизированный ГОСТ Р ИСО 12176-3 определяют порядок кодирования информации в т.н. «идентификационной карте оператора». Карта представляет собой штрих-код или магнитный носитель, содержит сведения об операторе: имя, язык, срок действия допуска и пр. Сварочный аппарат должен считывать карту и автоматически осуществлять ряд действий: предоставлять допуск к работе, настраивать язык меню, вносить имя оператора в протокол и пр.

- ISO 12176-4:2003 и находящийся на стадии согласования гармонизированный ГОСТ Р ИСО 12176-4 определяют порядок кодирования информации, которая в английском варианте называется traceability code и содержит сведения о свариваемом изделии (трубе или фитинге) или о сварочном аппарате – кто и когда это произвел, из какого сырья и т.д. Информация заносится в сварочный протокол и в случае проблем сварного соединения позволяет найти «крайнего». В русском варианте был выбор между терминами «код отслеживания» и «код трассируемости». В последнем рассматриваемом варианте ГОСТ рассматривается «код трассируемости».

- ISO-11413:2008 и находящийся на стадии согласования гармонизированный ГОСТ Р ИСО 11413 определяют методы испытания фитингов с закладными нагревателями – контроль электрических характеристик, условия выполнения контрольной сварки для последующего разрушающего контроля.

ПЕЧАЛЬНО: К сожалению, на сегодня (апрель 2014) образовался неприятный юридический казус – основные национальные нормативы для сварочных аппаратов приняты, но не являются обязательными к исполнению. Неформально – пожалуйста, можно ими руководствоваться при разработке новых аппаратов или при оценке качества готовых. Но получать сертификат соответствия аппарата требованиям ГОСТ Р ИСО 12176-2-2011 – совсем необязательно. С 15.02.2013 вступил в силу Технический регламент Таможенного союза "О безопасности машин и оборудования" (ТР ТС 010/2011), который отменил обязательную сертификацию, в частности, оборудования для сварки пластмасс, заменив ее декларированием соответствия нормам безопасности – электромагнитной и электрической. А формальное подтверждение функциональных способностей теперь не требуется.

Что касается действий оператора по выполнению сварки ЗН, они сводятся к нажатию кнопки «СТАРТ» на сварочном аппарате. Не больше и не меньше. Значение, и очень важное, имеют действия оператора по подготовке к сварке ЗН – зачистка наружной поверхности труб, совмещение труб с электросварным фитингом, фиксация сборки, ввод сварочных параметров в аппарат. Ну, может, еще предварительный прогрев для уменьшения зазора. В базовом варианте подготовка к сварке ЗН описана в немецких нормах DVS 2207-1. Мы в п.7 рассмотрим подготовку к сварке наиболее типичных полиэтиленовых фитингов с ЗН.

Особенности подготовки к сварке отдельных ПНД фитингов описаны в Газпромовском СТО 2-2.1-411-2010. Даже на время разработки документа (2009г.) набралось приличное количество хитрых полиэтиленовых фитингов различных производителей, требующих особого подхода и применения особого вспомогательного инструмента. На сегодняшний день таких фитингов еще больше, поэтому Ассоциация Сварщиков Полимерных Материалов планирует работу над новым комплексным нормативным документом по сварке фитингами с закладными нагревателями в 2016г.

Сварка встык нагретым инструментом

Нагрев свариваемых поверхностей производится металлическим нагретым инструментом. Из-за прямого контакта с нагретым инструментом теплоперенос гораздо более интенсивный, чем в случае сварки горячим воздухом; распределение тепла в массе свариваемого материала в этом случае также более благоприятно, никакие зоны материала не получают большего термического стресса, чем необходимо для сварки. Получаемые в результате сварные швы не имеют зон термически поврежденного материала. Прочность соединения труб при таком способе сварки не ниже, чем прочность исходной трубы.

1. Принципиальные положения

Сварка встык заключается, в принципе, в нагреве торцов свариваемых труб до расплавления материала и в последующем сжатии нагретых торцов для остывания.

Однако, реализация этой простой идеи требует аккуратного выполнения целого ряда условий для получения качественного сварного соединения.

Современные автоматизированные аппараты для стыковой сварки существенно снижают влияние человеческого фактора на качество стыкового сварного соединения, но полностью его не устраняют.

2. Состав оборудования

Минимальный состав оборудования показан на рис. 2 и 3 и зависит от типа привода аппарата.

Рисунок №2 «Состав оборудования с механическим приводом для стыковой сварки»

Рисунок №3 «Состав оборудования с гидравлическим приводом для стыковой сварки»

- центратор с одним или двумя неподвижными зажимами для трубы (1) и одним или двумя подвижными зажимами (2).

- Центратор располагается на раме (3).

- Подвижные хомуты приводятся в движение с помощью давления масла в гидросистеме, производимого гидравлическим агрегатом, или с помощью ручки механического привода (4).

- Для очистки и выравнивания торцов свариваемых труб перед нагревом служит торцеватель (5), который может быть электрическим или механическим.

- Для нагрева свариваемых торцов предназначено сварочное зеркало (6).

- Торцеватель и зеркало могут быть закреплены на раме центратора, а могут храниться на подставке (7).

- Для фиксации труб различных диаметров служат сменные вкладыши (7) для подвижного и неподвижного зажимов центратора

Свариваемые части трубопровода должны быть зафиксированы в центраторе (см. рис. 4) сварочного аппарата. Как правило, центратор жестко крепит одну трубу и обеспечивает осевое перемещение второй трубы. Для устранения трения подвижной трубы о землю целесообразно пользоваться, например, роликовыми упорами.

Кроме коаксиальной фиксации труб, фиксатор обеспечивает перемещение подвижной трубы в направлении неподвижной трубы с контролируемым усилием. Наиболее распространенные способы создания усилия – механический (вращение ручки привода) и гидравлический.

Рисунок №4 «Фиксация труб в центраторе»

Для предотвращения прилипания трубы к нагретому инструменту и для облегчения удаления нагретого инструмента из зоны сварки после нагрева, поверхность инструмента, как правило, покрыта тефлоном. Тефлоновые покрытия также облегчают очистку инструмента.

После фиксации труб их торцы выравниваются и торцевателем (см. рис. 5), который представляет собой дисковый рубанок. Свариваемые поверхности необходимо прижать к рабочим поверхностям торцевателя и обработать до достижения ровной плоской поверхности. Для максимального приближения формы готовой поверхности к идеальной плоскости глубина торцевания за один проход ножа торцевателя не должна превышать 0,2 мм. Торцеватель обеспечивает последующее плотное прилегание свариваемых торцов труб к поверхности нагретого инструмента, а также удаляет возможные загрязнения и оксидный слой.

Момент окончания торцевания легко определить визуально по появлению сплошной кольцевой стружки с обеих сторон торцевателя.

Не останавливая торцеватель, ослабьте усилие прижима и отведите подвижную трубу от торцевателя. Это позволит плавно и без задиров закончить торцевание.

Рисунок №5 «Установка торцевателя между свариваемыми торцами труб»

После торцевания необходимо чистым инструментом удалить стружку из зоны сварки, особенно – изнутри трубы. Не касайтесь свариваемой поверхности руками!

После удаления стружки сведите трубы и проверьте плотность прилегания свариваемых поверхностей. Остаточный зазор не должен превышать значения, указанного в табл. 1. Кроме того, несовпадение стенок свариваемых труб должно быть не более 10% толщины трубы. Некоторые конструкции центраторов позволяют в случае необходимости уменьшить несовпадение специальными регулировками соосности. Отторцованные трубы должны выступать из фиксирующих зажимов центратора на расстояние не менее толщины стенки этих труб (см. п.5).

Таблица №1 «Максимально допустимая величина зазора между торцами труб»

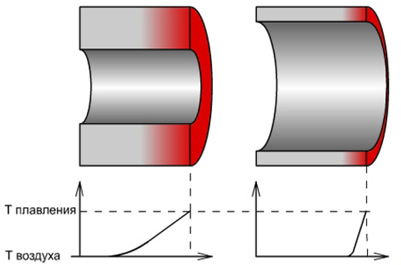

При небольшом увеличении видно, что гладкая на вид поверхность сварочного зеркала на самом деле имеет неровности. Поверхность торца трубы, обработанная торцевателем, тоже всё-таки отличается от идеальной плоскости. Поэтому для достижения равномерного контролируемого нагрева свариваемых торцов необходимо в первый момент эти торцы прижать к нагретому сварочному зеркалу с существенным усилием. Через короткое время материал свариваемых поверхностей оплавляется и плотно прижимается к поверхности сварочного зеркала, увеличивая площадь теплопереноса до 100% площади торца трубы.

- Создаваемое давление должно быть как можно больше, чтобы 100%-ный тепловой контакт между торцом трубы и сварочным зеркалом был достигнут как можно быстрее;

- Создаваемое давление должно быть не очень большим, чтобы выдавливаемый материал был вполне расплавленным и текучим.

В результате нагрева под давлением по внешнему и внутреннему периметру торца трубы выступает валик пластифицированного материала, который называется гратом (см. рис. 1). Отрицательной особенностью грата является некоторое уменьшение условного прохода трубы после завершения сварки; поэтому, в частности, детали безнапорной канализации не рекомендуется соединять с помощью сварки.

Однако, грат увеличивает толщину стенки трубы в месте сварного шва. Если учесть, что любой полимер при нагреве до пластического состояния в большей или меньшей степени подвергается термическому шоку, то увеличение толщины стенки в зоне сварного шва – это единственный способ достичь здесь прочности не ниже прочности исходной трубы. Поэтому нагрев с приложением усилия продолжают и после того, как достигнут 100% тепловой контакт между сварочным зеркалом и торцом трубы – пока грат не достигнет рекомендуемой величины. Очевидная закономерность: необходимая высота грата тем больше, чем больше толщина стенки свариваемых труб (или толщина свариваемых листов). Оптимальная высота грата к моменту окончания предварительного нагрева определена для каждой толщины свариваемых изделий и для различных термопластов, она указывается в сварочных таблицах (см. табл. 2).

Замечание: Занижение давления прижима при создании грата ведет лишь к отсрочке момента 100%-ного контакта между торцом трубы и поверхностью зеркала. Дополнительное время, которое в этом случае требуется на создание грата, нельзя считать потерянным, т.к. большая его часть – это уже, фактически, начало основного нагрева (см. п.5).

- это давление должно быть ничтожно мало, чтобы не вызывать дальнейшего увеличения грата, однако

- это давление должно быть достаточным, чтобы гарантировать контакт торцов трубы со сварочным зеркалом.

Рисунок №6 «Изменение давления прижима в ходе сварочного процесса»

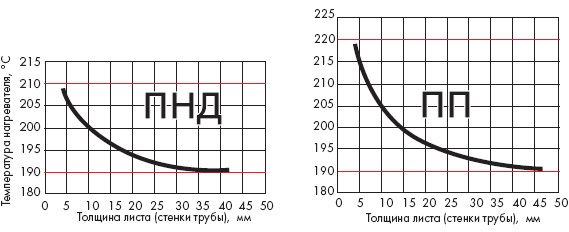

Отличительной особенностью стыковой сварки является медленный глубокий нагрев поверхностей сварочным зеркалом, нагретым до сравнительно невысокой температуры (около 200-210°С).

Теоретически, для сварки более толстостенных изделий рекомендуется применять более низкую температуру зеркала в течение более длительного времени (см. рис. 7 и 8), чтобы прогреть толстостенное изделие (трубу) на большую глубину. С другой стороны, погрешности оборудования и окружающая среда вносят отклонения температурного режима больше, чем рекомендуемые изменения настроек температуры в зависимости от толщины стенки трубы. Поэтому на практике температура зеркала не зависит от толщины стенки трубы.

Замечание: Рекомендуемые и общепринятые режимы нагрева труб и листов (температура и время) подобраны таким образом, что обеспечивают плавный прогрев материала на глубину, приблизительно равную толщине стенки трубы или толщине листа (см. рис. 9). Это обстоятельство рекомендуется учитывать при фиксации труб и торцевании. Отторцованная труба должна выступать из зажимов центратора на длину не менее толщины стенки трубы.

Рисунок №7-8 «Температура сварочного зеркала для ПНД и ПП»

При температуре сварочного зеркала около 200°С и при температуре окружающей среды около комнатной скорость прогрева материала в глубину поддается точному расчету (для ПНД условно считается приблизительно равной 1мм за 10 сек). Эта скорость определяет рекомендуемое время нагрева в зависимости от толщины стенки трубы (см. табл. 2).

Рисунок №9 «График распределения температуры в трубах с разной толщиной стенки»

6. Перестановка

После нагрева поверхностей решающее значение имеет быстрое удаление нагретого инструмента и совмещение нагретых свариваемых поверхностей. При этом необходимо не смять, не запачкать и не повредить другим способом нагретые поверхности! Максимально допустимое время на отведение подвижной трубы, удаление сварочного зеркала и сведение торцов труб называется временем перестановки и указывается в сварочных таблицах. Превышение этого времени ведет к остыванию оплавленных торцов и, как следствие, к плохому качеству шва. Очевидно, что для более толстостенных изделий допустимое время перестановки выше (см. табл. 2).

Замечание: Во время перестановки нагретый материал, контактируя с воздухом, быстро окисляется. Кроме того, тонкий слой нагретой поверхности успевает немного остыть. Поэтому следует стремиться к уменьшению времени перестановки.

Скорость сведения труб в момент их контакта должна быть как можно ближе к нулю. Приложение значительного давления в первый момент контакта приведет к выдавливанию расплавленного материала из зоны шва и, к тому же, сильно увеличит высоту грата.

7. Осадка

От момента контакта свариваемых поверхностей, по мере остывания материала, давление прижима поверхностей необходимо медленно и плавно увеличивать до рекомендуемого давления охлаждения. При увеличении давления расплавленный материал частично выдавливается из зоны шва и течет в направлении наружного и внутреннего грата, при этом тонкий слой материала, окислившийся и остывший во время перестановки, смешивается с более глубокими слоями и не оказывает отрицательного влияния на качество шва.

Экспериментально определенное оптимальное время, в течение которого должно быть плавно достигнуто давление охлаждения, известно как время осадки и указывается в сварочных таблицах (см. табл. 2). Во время осадки и на первом этапе последующего охлаждения происходит окончательное формирование грата.

8. Охлаждение

При охлаждении окончательно формируется зона сварного соединения. Основная идея этого процесса состоит в том, чтобы толщина стенки трубы в зонах, прилегающих к сварному шву, увеличилась. Причем это увеличение должно быть тем больше, чем больше был нагрет (подвергся термической деградации) материал в данной точке. Рекомендуемые режимы нагрева и осадки подобраны таким образом, что оптимальным для охлаждения является усилие прижима, равное усилию при предварительном нагреве.

После осадки давление прижима деталей сохраняется постоянным до полного охлаждения при комнатной температуре. Время охлаждения зависит от материала и толщины стенки свариваемых труб (или толщины листов) и указывается в сварочных таблицах (см. табл. 2).

Не следует пробовать ускорить остывание (применение холодной воды или пр.) – это приведет к созданию внутренних напряжений в материале и, как результат, к снижению прочности шва.

После остывания сваренные части можно вынуть из аппарата.

Замечание: Перед раскрытием зажимов, фиксирующих трубы в фиксаторе, не забудьте сбросить усилие прижима до нуля!

Читайте также: