Чем замазать днище автомобиля после сварки

Обновлено: 07.05.2024

В предыдущей записи закончил тем, что нанес эпоксидный грунт. После высыхания его встал вопрос антикора. Ранее была куплена битумно-каучуковая мастика велкор бронза.

Но мне подкинули еще одну пищу для размышлений, это канадский антикор РАСТСТОП. Штука интересна тем что она не замазывает ржавчину, а приникаем в нее, и в места сварки, скрытые полости, и т.д. Судя из брошюры, ее можно наносить на любую поверхность, а она уже сама проникнет к голому металлу… Но поверх нее уже ничего не нанесешь, т.к. маслянистая основа. Перед нанесение на днище решил проверить что она собой представляет и как работает. Взял кусочек железа и намазал ею. Дальше хронология:

22 мая 2014 г., 14:03:28 — прошло где-то пол часа с момента нанесения. вокруг покрытия видно масляный ореол

На следующий день пластинка была вся покрыта жиром, такой же эффект как вскрытие отработкой. Но эта гадость не застывает, представляет собой густое масло. В составе и есть минеральное масло с какими-то добавками…

Посидел подумал, и решил сделать "ход конем" — сначала вскрыть мастикой, тем более поверхность для вскрытия как нельзя лучше подготовлена (мастика не держится на грязи, ржавчине и т.д. в этих местах отстает и начинается коррозия), а уже после покраски авто — вскрыть днище Растстопом, который проникнет через микротрещины и те места куда мастика не попала — сварные швы, прилегание лонжерона к кузову например и т.д.

Дальше фотки вскрытия мастики.

Потом через 4 часа нанес второй слой

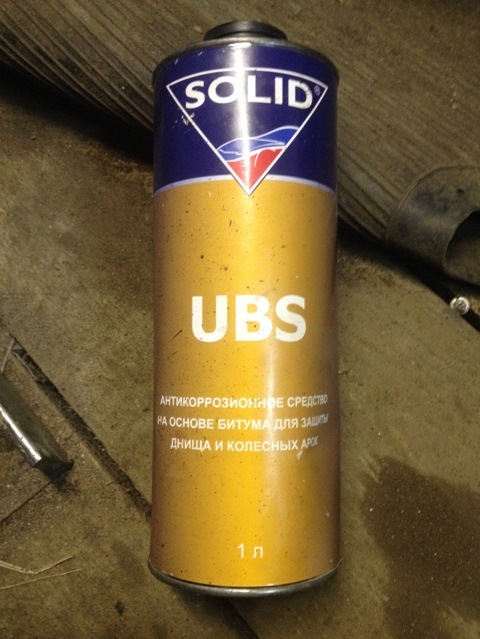

В места под бак и под запаску наносил в один слой, т.к. они не подвержены коррозии. На днище ушло 2 банки как на фото

Как правильно переварить днище автомобиля

Днище автомобиля быстрее подвергается воздействию воды, грязи и дорожных реагентов, чем остальная часть кузова. А если наехать на высокий бордюр или гребень асфальта, то деформации ускоряют порчу металла еще больше. Кстати, из личного печального опыта отмечу, что на такие препятствия лучше заезжать колесом, а не брать их промеж колес, если клиренс менее 160 мм. Итак, расскажу, как выполнить ремонт днища автомобиля сваркой, какие аппараты считаю лучшими для этого и поделюсь специфическими нюансами процесса сварки.

Полуавтоматическая сварка днища авто

Считаю этот метод самым лучшим, поскольку работа дается легче и выполняется быстрее. Для сварки днища машины полуавтоматом рекомендую такие модели:.

- ПТК МАСТЕР MIG 180 F15 — простой и надежный бюджетный полуавтомат для гаража. Если хотите варить машину сами — отличный выбор.

- Сварог REAL MIG 200 (N24002N) — тоже простой аппарат, но уже на 200 А (может пригодиться для сварки более толстого металла, например ворот, петель калитки).

- AuroraPRO OVERMAN 200 — еще один бюджетник для ремонта сваркой днища, но он способен работать при просадках входящего напряжения до 140 В. Актуально, если в вашем гараже такие проблемы с электричеством.

- Fubag INMIG 200 SYN Plus — полупрофессиональная машина, в сторону которой нужно смотреть уже мастерам автосервисов и народным умельцам. Тонкие настройки обеспечат комфорт при работе с металлом днища.

- KEMPPI MinarcMIG EVO 170 — надежный и долговечный полуавтомат с графическим дисплеем. При силе тока 100 А можно варить беспрерывно, что важно для продолжительной работы в автосервисе/СТО.

- Рекомендую, чтобы сварочная проволока для ремонта днища авто была омедненная. Тогда шов будет лучше сопротивляться постоянным вибрациям, присутствующим на кузове. Купите, например, проволоку ESAB OK Autrod 12.51 диаметром 0.8 мм.

Kaliostr0 › Блог › Что нужно новичку, чтобы начать сварочные работы по кузову

ВНИМАНИЕ! В настоящей заметке изложен один из множества вариантов, доступных новичкам, по началу сварочных работ по кузову автомобиля. Данный вариант основан на опыте автора и призван продемонстрировать решение двух основных задач, встающих перед новичком: 1) какое оборудования и оснащение приобрести, чтобы выполнить работы и не слишком потратиться. 2) как выполнять сварочные работы.

ОСОБОЕ ВНИМАНИЕ! В данной заметке описывается то, чем пользуется сам автор (т.е. я лично). Все кто попытается обвинять меня в рекламе — идите … мимо!

Часть 1. Оборудование и оснащение.

Минимальный набор оборудования составит: 1) Болгарка с диаметром круга 115 мм и мощностью 300 — 450 Watt. Крупнее брать не стоит, т.к. не удобно будет делать резы на локальных участках кузова. Круги к ней толщиной от 1 (для большинства панелей) и 2 мм (для лонжеронов). Круглая кор-щётка. Диск зачистной (образивный) толщиной 5-6 мм (для стачивания излишков сварки. 2) Насадка на болгарку типа ленточный гриндер (напильник) для зачистки/шлифовки в узких местах

Вопросы на ответы по списку выше.

Вопрос: Почему сварочный аппарат Aurora Overman 160 или 180? Ответ:

Это один из немногих аппаратов профессионального качества и назначения, доступный по бюджетным ценам, т.е. до 30 000 руб.

Аппарат прост в устройстве, надежен, не требователен к опыту сварщика. Позволяет подстраиваться под разные задачи.

Вопрос: Почему самозащитная порошковая проволока E71T-GS? Ответ: Самозащитная порошковая проволока — по сути очень похожа на плавящийся покрытый электрод, только состав, генерирующий защитный газ вокруг дуги, помещён внутрь проволоки. Такой проволокой можно осуществлять сварку в тех же условиях, что и плавящимся покрытым электродом, т.е. даже под открытым небом и при несильном ветре. Баллон с газом, газовый редуктор с манометром и расходомером, подогреватель CO2 не нужны. На этом экономится около 15 000 руб

. Но такая проволока дымит, а место сварки покрывается шлаком, который нужно очищать. 3) ВАЖНО! а) Сварку нужно вести на прямой полярности, т.е. на горелку должен быть подключен «-«. Такой режим дает максимальное тепловложение в материал кузовных панелей, что позволяет производить сварку на более низких токах и в более щадящем (по зоне отжига металла) режиме. б) Сварку необходимо выполнять углом назад, оттесняя шлак в хвостовую часть ванны. Иначе шлак будет попадать в сварную ванну, и шов получится пористый!

Универсальная самозащитная проволока для кузовных работ — E71T-GS толщиной 0,8 мм. Такая проволока предназначена для сварки низкоуглеродистых и низколегированных сталей, а это означает, что прочность материала шва выше чем у стали кузовных панелей, и близка к прочности стали лонжеронов и иных элементов кузова из низколегированных сталей. Пример: ESAB CORESHIELD 15 Не стоит экономить на качестве проволоки! Одна бобина в 5 кг. позволит Вам не только освоить сварочный процесс, но провести работы по ремонту около 50% кузова автомобиля класса С, включая кузов универсал. Плюсом будет исключение влияния качества проволоки на процесс сварки, что даст более быстрое освоение процесса.

Часть 2. Обучение работы со сварочным полуавтоматом Aurora Overman 160 или 180 В самом начале смотрим следующие видеоролики (и не слушаем советчиков, говорящих, что средняя крутилка на Overman регулирует силу тока!):

Для тренировки найдите куски металла толщиной 0,8 — 1 мм и пробуйте сваривать в стык, сквозь просеченное отверстие, в нахлест, экспериментируя (в небольших пределах) с настройками. Перед сваркой металл должен быть очищен до блеска от лакокрасочных и цинковых покрытий, смазок, грязи и ржавчины. Используйте круглую кор-щетку для болгарки. Небольшие остатки вкраплений ржавчины или цинкового покрытия проволока E71T-GS переносит спокойно. Варить тонкий металл лучше точками с шагом 2,5 см, интервалом охлаждения металла в несколько минут перед следующим проходом. При каждом новом проходе точки ставятся по центру между ранее нанесенными точками. После каждого прохода зачищайте точки и промежутки между ними корщёткой до блеска! Какой должен быть результат? 1. Звук сварки должен быть слышен как ровномерное шипение/жужжание. 2. Сварочный шов должен быть округлым и слегка выпуклым, не более 3 — 5 мм в ширину, покрыт ровномерным тонким слоем шлака\нагара, не должен иметь пор/кратеров/дыр. 3. При сварке в стык, валик шва должен быть с обеих сторон (с обратной стороны тоньше и менее выпуклый).

4. При сварке встык и через просеченное отверстие с обратной стороны должно быть отчетливо видно проплавление металла (тонкая линия обратного шва, или бугорок для точечной сварки). 5. Сваренные детали не должны легко разделяться при сгибе по шву или разведении деталей в стороны после точечной сварки или внахлёст. Разрыв металла должен происходить по краю шва (точки), но не по самому шву

Ручная дуговая сварка днища авто

Сварка днища автомобиля электродом и инвертором происходит медленнее, чем полуавтоматом, и сам сварщик должен обладать уже определенными навыками для контроля дуги (полуавтоматом новичкам работается легче). Для профессиональной деятельности такой метод не рекомендую ввиду низкой скорости, а вот для сварки днища автомобиля своими руками вполне подойдет. Цена инверторов РДС гораздо доступнее полуавтоматов. Если подумываете о покупке сварочного аппарата, советую взглянуть на:

Советую купить электроды ESAB OK 46.00 диаметром 2-3 мм. Они подходят для сварки во всех пространственных положениях и неприхотливы к чистоте металлической поверхности. Другие сварочные аппараты, пригодные для сварки днища, можно посмотреть в соседней статье про выбор оборудования для гаража. Если всерьез подумываете об открытии СТО, рассмотрите так же модели, подходящие для сварки литых дисков.

Методы решения проблемы

Вариантов решения проблемы – три. Первый из них, своевременно проводить антикоррозийную обработку кузова.

Другим из методов избавиться от ржавчины на кузове является замена всей несущей части. Вот только все это обойдется в немалые деньги. Ведь придется не только приобретать кузов, но еще затем и решать проблемы с госорганами, поскольку документально после замены несущей части получаем, по сути, новый автомобиль. В общем, такой вариант подходит далеко не всем.

Третий способ решения проблем с появившейся ржавчиной – вырезать поврежденные коррозией участки и затем заделать все при помощи сварочного аппарата.

Этот вариант считается достаточно распространенным из-за сравнительной дешевизны, и при правильном подходе следы восстановления кузова не заметны. При этом никаких проблем с органами не возникнет, поскольку у машины кузов будет «родным».

Положительным моментом проведения восстановительных работ кузова при помощи сварки является возможность выполнения в гаражных условиях, поскольку для этого требуется не так уж и много оборудования, а научиться управляться сварочным аппаратом можно за пару часов на подручных материалах.

Основная проблема в сварке кузова своими руками заключается в том, что толщина металла разных составляющих несущей части отличается и варьируется от 0,7 до 3 мм.

К тому же иногда приходится сварить между собой разные по толщине металлические элементы. При неправильной настройке сварочного аппарата, металл запросто можно прожечь, то есть все работы, по сути, будут насмарку.

Подготовка днища перед сваркой

А теперь поговорим непосредственно о самом процессе ремонта днища сваркой. Сперва поверхность нужно подготовить. В идеале днище лучше обработать пескоструем, чтобы увидеть полную картину состояния металла и легче возбуждать дугу. Если пескоструя нет, пройдитесь щеткой по металлу, убрав ржавчину.

Простучите молотком поверхность, ища звонкие, резонансные места — там железо самое тонкое.

Откровенные дыры следует повырезать болгаркой до цельного металла, иначе материал продолжить гнить даже внутри конструкции. В труднодоступных местах используйте ножницы по металлу. Приготовьте нарезанные сегменты, соответствующие форме закрываемых участков (латки). Толщина металла допустима 1-2 мм.

Нюансы сварки днища автомобиля

Банальные вещи про отключение клеммы АКБ и пр. описывать не буду — расскажу о неочевидном. Сперва извечный вопрос, который должен породить много комментариев под темой: варить днище встык или внахлест? Есть «за» и «против» у каждого способа. Латка строго по контуру дыры в днище выглядит аккуратно, но придется наложить сплошной шов. Есть большой риск деформации и просадки металла. Он перегреется, что ухудшит его прочностные характеристики и сопротивляемость коррозии. При методе встык долго придется подгонять размер заплаток, чтобы избежать широких зазоров.

Латки внахлест выглядят менее привлекательно, но это под машиной, поэтому кто их там видит?! Зато сварка внахлест:

- возможна точечно, а значит быстрее;

- происходит без деформаций;

- два слоя металла образуют дополнительное ребро жесткости;

- материал меньше перегревается и лучше сопротивляется коррозии впоследствии;

- за счет прихваток латка лучше переносит «игру» металла кузова в движении.

Мое мнение — варить внахлест. Прикладываете металл и выполняете прихватки. Затем проваривает короткими швами по 15-20 мм с таким же интервалом. Дугу зажигайте на новом металле и переносите на стык — так будет меньше прожогов. Чтобы не было «гармошки», варите соединение не слева-направо, а начинайте с конца стыка, но каждый шов ведите слева-направо. Еще больше тонкостей по сварке кузовного металла посмотрите в нашей статье.

Нюансы проведения работ

Следующим этапом является подгонка кузовных элементов по размерам. Для этого придется делать замеры, лишнее отрезать, в некоторых случаях – подгибать края и т. д.

В общем, нужно сделать так, чтобы новый элемент как можно плотнее прилегал к кузову.

Нужно постараться так, чтобы максимальное количество мест сварки было внахлест. Сварку встык же стоит применять только для внешних элементов.

В заводских условиях их составные элементы между собой соединяются точечной сваркой. В гаражных же условиях можно использовать сварку стежками (делается шов длиной 1-2 см, после отступаем 4-5 см и делаем следующий).

Также хорошим вариантом для сваривания внахлест является некий аналог точечной сварки. Заключается этот метод в том, что по периметру новой детали (в местах его прилегания к кузовной части) проделываются отверстия (на расстоянии 4-5 см друг от друга). Сварка после этого ведется по этим отверстиям.

Что касается днища, то здесь можно использовать сплошной шов, при этом допускается двухсторонняя заварка.

То есть, приложили кусок металла, приварили его по периметру со стороны салона, а затем еще прошлись по нему и с внешней стороны.

В общем, проводя сварочные работы следует ориентироваться по месту выполнения и толщине металла.

Чем обработать днище снаружи после сварки

Если днище не покрыть защитным слоем, то оно сгниет за следующие пару лет. Подтверждением служит срок службы банки глушителя — она не обработана и ее хватает максимум на 3 года. А у нас еще и шов прерывистый, куда будет попадать влага. Предлагаю такой порядок действий и чем обработать днище автомобиля после сварки снаружи:

- Покрываете металл грунтовкой для кузова.

- Даете ей высохнуть.

- Обрабатываете битумными составами «Антикор битумный», «Автоантикор эпоксидный», «Мастика битумная».

Это эластичные средства, хорошо удерживающиеся на вибрирующей поверхности. Уделите особое внимание местам стыковки, чтобы заполнить щели. Внутри салона рекомендую, если имеется доступ к стыку, пройтись герметиком или задуть воском.

Sos Помогите, чем обработать днище после сварки?

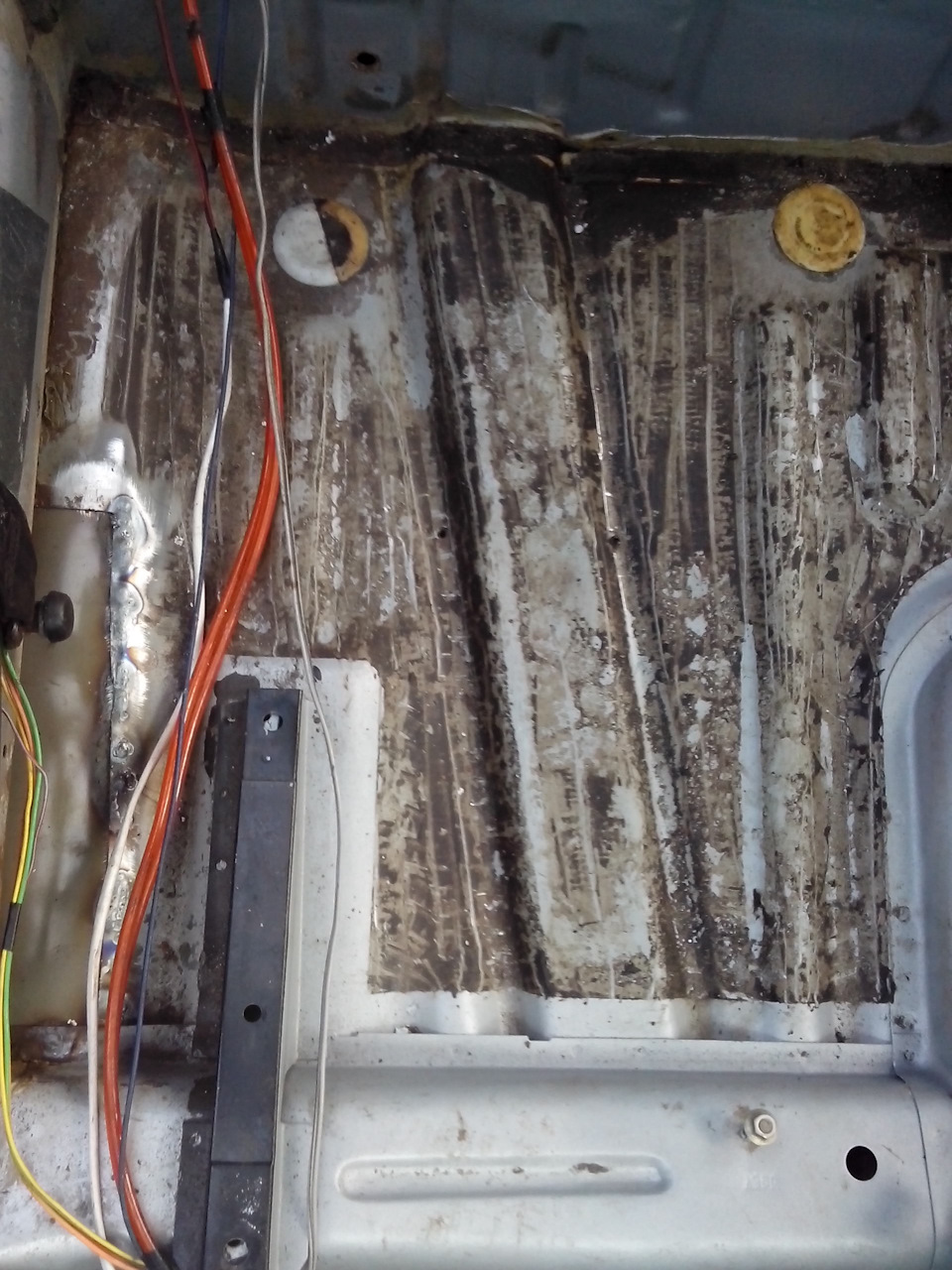

И так всем привет на прошлой неделе решил я дальше в авто делать шумку и после вскрытия пола понял что дело ДРЯНЬ… фотки прилагаются.

У меня вопрос, к знатокам, чем обработать днище-пола после сварки ? за репост отдельное СПАСИБО!

Я думаю вот так сделать : Кислотный грунт, любую краску, резинобитумную основу, ах да ещё все сварные швы пройти ГЕРМЕТИКОМ строительным. КАК ВАМ ? я правильно мыслю ?

Комментарии 48

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Чисти механическим методом, в идеале песок, хотя бы пистолет. никаких цинкарей, только угробишь. Перекрывай все это дело потом кислотником, акрилом, эпоксидным. Крась если хочется, или положи шумку как и хотел. Тогда краска ни к чему будет.

Берешь коралловый круг на болгарку, вычищаешь все до чистого метала, потом обезжириваешь, проходишься абразивным материалом (120+ зернистость) и эпоксидным грунтом (обязятельно 2-х компонентным) сверху можешь краской покрасить и норм будет.

А мне кажется, что все это фигня. Поверхность нормально не обработаете, все равно. Прыскать грунтами надо только, как полностью ржавчину вытравите.

Мое предложение-пройтись цинкарем или орофосфорной кислотой, смыть, просушить и промазать каким-нибудь антикорром на маслянной основе. Например, пушсалом. Сверху можно пленкой пищевой, чтоб запаха не было

Сейчас занимаюсь таким же вопросом. Я взял цинковый грунт, покрыл эпоксидным грунтом, затем прошел шовным герметиком под кисть (нижнюю филенку на коробах прошел полностью герметиком) и все это покрыл резино-битумной смесью.

раст стоп в перемешку с пуш салом или мовилем. 50 на 50

Я делаю так-кистью кислотник, затем акрил, эпоксидник, любая краска, пушсало жирненьким слоем…

Швы шовным герметиком, но сначала их почистить карщеткой от окалины на нагара

Свинцовый сурик сверху на грунты вместо пушсала ?

Сурик на металл

"Хаммерайт" кистью жирным слоем. Просто, быстро и очень надежно!

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке.

Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

Дак этот ваш Хамерайт его на голое железо или на грунт ложить ?

Он не мой)). В том и прелесть, что на голый металл и даже на ржавый. Никаких краскопультов, только кистью! Наносить не жалея. В особо грязных, ржавых, жирных местах поелозить кистью подольше (обезжиривать не обязательно!)…

Хм буду знать спасибо.

Хамерайт-это краска по ржавчине? Я правильно понимаю?

Да, она самая. В продаже есть много подобных красок, и дешевле, не советую, не то пальто…

в 2014 красил им рычаги после пескоструя, впринципе норм

Я использовал Hammerite для железных ворот. Наносил на голый металл. Больше скажу — на некоторых участках была ржавчина. И вот уже несколько лет стоят ворота и хоть бы хны. Ржавчину закрасил, и она больше не проявляется, краска не отшелушивается, как это было раньше с другими фирмами.

я им красил рычаги задние после песка

4 года ходят уже, откровенной ржи нет

У нас Спб климат пожестче, реагентов много, сфоткаю рычаги потом скину)

2007год? и уже дыры?

Бро 11 лет мало ? для русского таза?

Цинкарем и кислотным грунтом через риску или залудить швы паяльной пастой. Обязательно убрать всю ржавчину.

Мастика или мавиль

Вредоносные и бесполезные компоненты

Мовиль засыхает и отваливается

Мастика трескается и под ней образовывается "парник", в котором все гниет моментом

Как я делал. Разогревал пуш сало и наносил кистью

А потом на него ковролин сразу или положили полиэтилен чтобы не измазать?

Под пленкой будет собиратсятся влага. Я ложил воилочную ватину, потом шумку и ковролин. Посей день все нормально. Либо ищи совсем не влаговпитовающий материал.

чуть зашкурил, прошелся цинкарем, протер, и "покрасил" body 930 или 950. Всё. При желании можно покрасить краской. В этом месте лет пять ничего гнить не будет

Так уж и дрянь?! Посмотри в моем бж про обработку ржавчины.

А кто, что скажет про сварочный грунт, как первичка? Потом акриловый и дальше, кто во что горазд.

Мне как то ответили что на сварочный грунт ни чего не липнет потом, подтвердить не смогу еще, так как еще не дошло до покраски.

Да. Он рыхлы этот грунт. От цинка видимо

Если всю ржу удалишь, кисляк лить смысла нет. Лучше эпоксидник тогда. Потом обычный порик или изолятор и краску. А швы лучше замазать автопластилином. Его жир везде залезет, а шовник оставит пустоты в бутербродах и и оттуда снова полезет.

Только пластилин замесить с чемнибудь типа литола или пушсала. Высыхает он за год два.

Как делал я (возможно не правильно и знающие поправят) — после сварки кислотник, потом акрил. Дальше шовник и краска с лаком.

У меня ржи не было, мовиль для полостей, остальное мастика кордон.

Неправильно ты дядя Федор бутерброд ешь)))

На кислотник нельзя ни красить, ни наносить герметик.

1)если ржавых мест не осталось наносится эпоксидный грунт. Если остались, то в тех местах кислотник, за ним акриловый порозаполнитель, а дальше можно ко второму пункту перейти либо нанести эпоксидник для "лучшей лучешсти"

2)наносим герметик- если нужна красота, то с салона и с днища. Можно кистью, можно пневмой(распыление, либо полосы). Но мое мнение, что гермет нужен с наружки, а со стороны салона хорошо заантикорить(любым составом для скрытых полостей- на вкус и цвет)

3) в зависимости от спецификации гермета, (скорее всего в ней будет указано, что можно окрашивать) либо подгрунтовываем, либо красим.

4)хорошо антикорим материалом для скрытых и наружних поверхностей. А коль идет разбор салона езабываем про завальцовку дверей(с внутренней стороны), пороги и прочие закрытые полости.

Правильно, швы замаж герметиком, днище мокрой грунтом (кислотник или эпоксидный) сверху мастика.

Обработка днища после сварки — антикор

Секреты долголетия авто после сварочных работ

Сразу оговорюсь что сварочный аппарат и покрасочный пистолет держал первый раз в руках, до этого машины не делал, так что сильно не пинайте)

Начнем с того как многие "народные умельцы" варят авто:

Потом удивляются что машина на кочках разваливается и рвется по швам…

Я к своей машине решил отнестись ответственней и сделать все по уму, перед этим перекопал пол интернета, как лучше и в какой последовательности что делать.

Для начала разобрал полностью авто, до последнего болта (в машине остался в салоне только ручник и механизм открывания капота)

Открылась следующая картина:

Всю заводскую шумку отбил стамеской с молотком, под ней местами были очаги коррозии

Далее вырезаем все очаги кржи и на их место ввариваем заплатки

Дальше все зачищаем, матуем и обезжириваем и наносим слой кислотника, за ним на все швы соприкосновения металла наносим шовный герметик

За ним: акриловый грунт-краска- антикор

Далее снизу установил всю подвеску и места где немного повредился антикор при монтаже, залил еще одним слоем антикора

За дно теперь можно не переживать, влага снизу не попадет, осталось дело за малым- сделать пол изнутри что бы влага не попадала на металл:

зачищаем — кислотник — шовный герметик- акриловый грунт — эпоксидный грунт+краска

А дальше по желанию: либо дополнительная шумка, либо укладка штатного войлока

После таких работ авто прослужит 5+лет без вмешательства в кузов…

Комментарии 138

Ребят вопрос такой, швы сплошные делаются или точками, если точками тонкая быть с промежутком который не заварен вода попадать не будет?

Опыта на тот момент не было варили все точками… Все обработано герметиком, 2,5 года прошло, ржавчина на сварке ещё не появилась, держится все крепко…

Ну это хорошо), ну а вообще нужно полностью проваривать да?

Так то нужно встык и швом проваривать, что бы между железом не конденсировала влага…

Хорошо спасибо!) буду пробовать

Круть! На заводе так не делают!)))

Большая работа. На днище рядом с лонжероном спереди кругляк с отверстием это что такое, для чего? Я у себя помял с пассажирской стороны когда домкратил.

Мне кажется на них была машина подвешана когда шла по конвееру… А так подьемник туда подставляют на сервисах если машина не гнилая

Я тоже думал об этом. Грязи и песка туда забивается дофига.

С завода там резиновая заглушка стоит, но на многих машинах их нету…

ясно, у меня нету

у меня уже лет шесть-семь бегает. Только я сплошным швом варил ( точками-до сплошного шва)…Все зависит от того как ты внутренние полости (пороги, ложероны) зальёшь… У меня до сих пор мокреет (мовиль+пуш.сало+отработка+бензин)вокруг вентиляционных отверстий в лонжеронах!

Мега работа! Молодец! Так же хочу но не получается со временем.

Сделано классно и на совесть.Респект, однако: вообще, в чем была проблема купить панель пола? И не трахаться с заплатками? Второе: порог вварен вкорне не правильно.Где внутренний порог?Почему накладка приварена к полу?И третье.Ставь прихваты вдоль шва, а не поперек. В целом все гут.В сервисах так действительно не делают.Только не потому что рукожопы, а потому что клиент лучше заварит абы как но подешевле, чем хорошо дорого и долго

всю панель не видел смысла менять, ржавчина была только вдоль порогов и у окончания лонжеронов, поэтому и сделал заплатки по всей длине…пороги я не трогал, они заводские, заварил тока 1 маленькую дырку…

всегда интересовал вопрос если метал был цельным листом латку варят точками для экономии проволки ?

скорее что бы не повело метал при варке

И то и другое… Днище лучше проваривать до полного шва, там уводы не страшны. Ну и, если формировать шов из точкек разнесенных — и не поведет.

Peredozz0067

Автопрома всегда использует точечную сварку.

Спасибо. Полезная информация.

Вот подтверждение пословицы :) "Если хочешь что то сделать хорошо, сделай это сам" Красава :) отличная работа :)

Вот это то разошёлся, делал асе на 100%

Так как ты — делать нельзя. Тачку после этого на утилизацию не берут. Все утилизируется — а дно — никак…

да тут она вся не сгниет еще долго, если вовремя сколы и царапины исправлять…

по моему тачку утилизировать всегда самому можно ))

Нет. Это лицензионный бизнес.

Когда люди между кислотником и эпоксидным делают прослойку акрилового грунта, у меня прям душа радуется… Хорошая работа:-)

многие мастера экономят на этом кучу времени… нанеся на сварочный шов все го лишь мастику) которая после пару дождей отлетает…

Это да. Но особый цимус в том, что не многие, кто заморачивается защитой, в курсе, что эпоксид нельзя валить прямо на кислотник… и их нужно изолировать друг от друга акриловым. Стратегически правильный ход.=)

Здорово! Подробно и понятно)

супер! супер! супер! просто красавчик, я так же бужу делатиь, сколько денег на всё ушло?

10т.р примерно на железо и материал с антикором… без шумки

а ну я так примерно и прикидываю)

Если бы еще написал какими материалами ты пользовался :/ а то не все тут спецы. …

Кому действительно интересно, спросят… А так: кислотный грунт Brulex, акриловый грунт Novol, шовный герметик Body, эпоксидный грунт Reoflex, черная краска Alpina… антикор:

Вот уж ты основательно к делу подошёл))) Респектуха:)

Сколько антикорона такой стоит?и на сколько хватает одного Балона ?

2 балона истратил такого как на фото, но таким я тока в конце когда все собрал еще раз пролил… А так 4кг мастики+4кг пуш сала, все это топил и пистолетом пока горячее наносил…

Просто пора свою обрабатывать и на хочеться сильно замарачеваться и растопкой мастики, мовили и т, д, хочеться уже готовым полить да и все

+100500 Отличная работа:-)

На кислотник нельзя по остальному можно.

Одна нюанс шовный герметик наносить на кислотный грунт не рекомендуется . Кислотник закрывается акриловым грунтом потом герметик .

его рекомендуют наносить на голое железо производители) читал на упаковке… но я не стал рисковать и нанес на кислотник…

Так же наносил после герметика эпоксидного, затем красил.

Красота ) Сразу видно что к делу отнеся как следует )

Хотя и говорят что американцы не убиваемые, но мне страшно подумать что с кузовом Кузи твориться. Хотя признаков ржавчины пока нет нигде. Хотя ему уже 16 лет.

Я встречал насмерть гнилые Кузи, но это в Москве. В Самаре их век должен быть больше!

Как красиво звучит . . .А сколько тудов . . . нихрена себе . . . МОЛОДЕЦ !

Когда в сервис на развал схождения приехал, все мастера охренели как все сделано…и сказали что денег по ходу у тебя дохрена лишних)))

Сам работаю на СТО, сколько чего с машинами не переделал, БЛИН а как люди все ЭТО реализуют .

Отличная работа, стараюсь делать по такой же технологии.

лучше чем с завода)

Неплохо время провели. Хорошая работа.

ага) почти каждый выходной в гараже))) жена с ребенком только вечерами меня видели…

Работа проделана огромная и с душой как к родному и близкому, респект

Полости как обработал? Машина гниет с полостей, на открытых и ровных поверхностях по сути ничего и не будет, только поверхностная ржавчина от силы.

нигролом все почти залито, что еще не успел с наступлением тепла пролью…

Лучше не чистым нигролом, а в смеси с антикором. С мовилем отлично получается — но на внутрянку не стоит, пахнет сильно…

Дорогой товарищ, вы проделали колоссальную работу и с большой любовью и в конце получили неубиваемое ржой корыто с болтами. Сейчас очень интересное время будь вы постарше не подписались бы под это.За трудолюбие уважение.

Когда буду постарше, БУ машины точно больше не куплю) т.е и ремонт такой не нужен будет… А в планах на старую жопу сделать корч какой нибудь либо баги сварить на турбо моторе, к сожалению сейчас на это средств нету(

Как я понимаю у вас все впереди и руки растут нормально.

Дя первого раза очень ДОСТОЙНО!))

тогда бы уж варил сплошным швом раз прихватки так близко. атак всё хорошо сделал.

от сплошного шва метал ослабнет еще больше, да и прожег бы от без опытности…

пороги новые точками же вваривал а не швом…каждый делает по своему, я считаю что так и время экономится и метал не так прогорает…

я про днище говорил.

SINIY030787

Дрель конечно у Вас смешная, сил нет))

чем она вас рассмешила?

Дак а на что жаловаться то…Тут только вам жаловаться на перерасход проволоки и собственного времени.Сам раньше варил сплошняком еще и "встык".И ничего.Только на машину по пол катушки уходило когда километровые швы вваривал.Да по времени ого го.Зато сварка тонкого металла встык сейчас для меня ни каких проблем не состовляет.Да что говорить, даже пороги с небольшим нахлестом привариваю.И быстрее и крепче, а после зачистки да шпатлевки ничего нигде не видно.Точечки набил и вуаля не бит ни крашен…

Читайте также: