Что можно сделать из сварочного электрода

Обновлено: 18.05.2024

Осталось несколько пачек старых электродов. Как их можно использовать в хозяйстве с пользой?

На блошином рынке ищи серебряные ложки вилки. Не промахнись, так как могут подсунуть мельхиор, а это не то. На серебре есть всегда проба.

На ток и тем самым на производительность электролизёра (если это электроды в ванной для электролиза).

Для этого процесса есть оптимальная плотность тока, при которой скорость электролиза максимальна. Плотность тока меньше - и в единицу времени тупо проходит меньший заряд. Плотность тока больше - и продукты электролиза не успевают покинуть зону, в которой происходит реакция, тем самым повышается напряжение, растёт выделение тепла, что не есть хорошо. Ну и если всё же хочется иметь максимальную производительность, то - коль скоро плотность тока должна быть определённой - для её повышения остаётся увеличивать площадь.

А если это не электролиз, а, например, катод лампы, то влияет всё равно на плотность тока.

Контактный резистивный паяльник состоит из низковольтного регулируемого блока питания, соединительных проводов и паяльника с графитовым электродом. Один провод от блока питания подключается (через разьем фикстуры) к паяемой детали (контакту), другой провод подключается к паяльнику. Место касания графитового электрода и паяемого контакта нагревается непосредственно в точке касания, за счет пропускания электрического тока.

И уголь и спаиваемая деталь хорошо проводят ток, но в месте их контакта возникает довольно большое сопротивление, где и выделяется основное тепло, ток нагревает именно это место. В этом довольно большое преимущество контактных паяльников – они нагревают только место контакта (пайки), и делают это быстрее обычных паяльников. Это уменьшает риск оплавить диэлектрик кабеля.

Блок питания контактного паяльника позволяет регулировать силу тока (соответственно, мощность нагрева)

Угольный электрод контактного паяльника должен быть правильно заточен, чтобы контакт был достаточен и не искрил, ток не должен быть черезмерно большим.

После контактной пайки место соединения должно быть очищено (продуто) от угольной пыли.

Как правило шов получается ровный когда электрод вели равномерно и не отрывали его от изделия. Как только электрод отрывается, для установки нового электрода и после этого зажигается дуга получается пора, если не был переплавлен конец сварного шва. Ещё лучше перед розжигом нового электрода зачистить шлак на сварном шве.

Возьмите проволоку нужного вам диаметра. Разрубите на куски длиной по 350 мм. Куски проволоки зачистите шкуркой. Приготовьте обмазку из растолчёного мела и силикатного клея. Проволоку погружаем в обмазку оставляя сверху чистый конец для зажима в сварочном аппарате. Сразу каждый электрод подвешивают на веревке прищепкой и оставляют до полного высыхания. Консистенцию обмазки подбирают опытным путем. Электродами можно пользоваться после высыхания.

Как можно использовать непригодные для сварки электроды

При неправильном хранении сварочные электроды могут прийти в негодность. Например, отсыреть.

Варить металл сырыми электродами не получится, а для их нормальной сушки нужны особые температурные условия — дома вряд ли получится добиться хорошего результата.

Но, чтобы не выбрасывать непригодные для сварки электроды просто так в мусорное ведро, можно найти им более достойное применение.

Например, можно изготовить какую-нибудь полезную для гаража и мастерской самоделку. А почему бы и нет?

Наверняка, многие уже догадались, что мы будем делать простой копировальный шаблон. Пригодится он в тех случаях, когда нужно состыковать два отрезка круглой трубы между собой с минимальным зазором.

Советуем вам также прочитать интересную статью на тему: что можно сделать из сломанного шуруповерта .

Основные этапы работ

Первым делом с электродов нужно снять обмазку. После этого разрезаем их на заготовки требуемого размера.

Далее нам потребуется две пластиковых бутылки. Отрезаем у них дно и горлышко. Надеваем одну из заготовок на кусок трубы, и делаем термоусадку — получаем цилиндр.

Этот цилиндр обкладываем металлическими стержнями, и фиксируем куском резиновой камеры (для колеса велосипеда).

Сверху надеваем вторую пластиковую бутылку, и тоже делаем термоусадку. Самодельное приспособление готово.

В результате получилась очень удобная штука, которая не раз пригодится в работе — в особенности, если вам часто приходится сталкиваться со сваркой круглых труб.

Пошаговый процесс изготовления копировального шаблона из электродов вы можете посмотреть на видео ниже. Идея принадлежит автору YouTube канала Wood Products .

Простейший аппарат для сварки тонкого металла

В данном обзоре автор показывает, как изготовить своими руками простейший аппарат для сварки тонкого металла в домашних условиях.

Для этого потребуется аккумулятор на 12V, два медных кабеля и батарейка на 1,5 V. Точнее не сама батарейка, а только графитовый стержень из нее.

В первую очередь при помощи плоскогубцев, отвертки или других подручных материалов разбираем пальчиковую батарейку.

Затем, предварительно постелив на стол газетку, тряпку или пленку, извлекаем из корпуса батарейки графитовый стержень.

Старайтесь извлечь его аккуратно, чтобы не поломать. А то все усилия будут напрасны.

Добытый честным трудом из пальчиковой батарейки графитовый стержень необходимо подсоединить к концу одного из медных кабелей.

После этого подключаем провода к аккумулятору. Медный кабель с графитовым стержнем подключаем к «+», а массу — к «-».

Теперь можно приступать непосредственно к сварке. Здесь, в принципе, ничего сложного нет.

Минусовым кабелем касаемся металлической пластины (а лучше «крокодилом» воспользоваться), а электродом из графитового стержня производим сварку. Старайтесь сильно его не перегревать.

Подробно о том, как сделать простейший аппарат для сварки тонкого металла в домашних условиях, смотрите на видео.

Херня полная, аккумулятору жопа будет после нескольких таких сварок

Не забываем использовать защитную маску, так как электрическая дуга — мощный источник ультрафиолета.

Можно серьезно повредить роговицу глаз.

так можно сделать блок питания равный по силе акумыча

А с помощью стартера давайте мясо молоть? Вы когда такое публикуете, с мозгом дружите?

При сварке неплавящимся электродом минус подключается к электроду, а плюс к изделию, а не как советует автор. И ещё, для поддержания горения дуги слишком мало напряжение от аккумуляторной батареи.

— Это фигня всё…

А вот как можно сделать действительно плазменную сварку, или резак:

Покупаете карандаш простой 2M, разрезаете его вдоль аккуратно, и достаёте грифель. Грифель этот нужно малость обжечь, чтобы выгорела органика связующего (иначе он неплохо так может вспыхнуть или даже взорваться!)

Затем, в удобный зажим его крепим, желательно массивный, но с теплоизолирующей рукояткой. Зажим будет другой конец стержня охлаждать.

стержень выдвигать понемногу, по 1-3 сантиметра. больше не стоит — может взорваться или быстро сгореть.

Большой мощности тут не нада! Я варил даже от простого латера понижающего. Правда он грелся ощутимо, через время.

Но 2 надфиля ручками, я сварил весьма прочно!

Вольтаж примерно 25 — 30 вольт, тут нужно подобрать, как будет лучше.

ВНИМАНИЕ!

глазами Не смотреть! Образуется горячая плазма, ослепительно — белого цвета!

Чтобы зажечь плазму — нужно коснуться детали, а затем, отводить электрод — плазма будет по мере отведения, мощнее и ярче.

Я так например, прожигал насквозь, 4мм пластину калёную (не сверлилась).

Можно приспособить сюда и дроссель, думаю, чтобы использовать индукцию.

Насколько я понимаю, горячая плазма образуется, за счёт горения самого пористого графита, в кислороде воздуха, и одновременно, электрической ионизации пламени. Так что, основным расходным материалом, и источником энергии, выступает сам графит.

Чем публиковать такую глупость, лучше не публиковать ничего! Сварочного аппарата не получится, в лучшем случае типа паяльника, погреть консервную банку не есть сварить тонкий металл!

Муж-умелец подарил мне набор кухонных ножей, сделанных из электродов: подробное руководство по созданию

Невероятно, какие прекрасные, полезные и интересные вещи можно сделать, если собрать воедино знание, умение, трудолюбие, фантазию, упорство и талант. Замечательный подарок мужа-умельца, сделанный из электродов, доказывает, что при желании, используя выдумку и усердие, можно добиться больших успехов. Попробуйте сделать свой набор ножей, чтобы удивить своих близких.

Проектирование ножа

“Это, своего рода учебное пособие по созданию ножа шеф-повара. Существует огромное множество подобных сварочных проектов, касающихся нержавеющей стали. И во время этой работы у меня появилась идея собрать нож с помощью стержневой сварки с использованием электродов из нержавеющей стали. Я очень загорелся этой идеей, поэтому принял решение о создании такого проекта. Основная проблема, возникающая при изготовлении таких изделий только с помощью сварки, состоит в том, что эти вещи требуют гораздо более чистой работы, чем вы обычно заботитесь во время изготовления ножей. Предлагаю попробовать построить нож с техникой укладки электродов. Таким образом, это путешествие полностью посвящено созданию ножа для шеф-повара, полностью сваренного палкой” - сказал муж-умелец.

Необходимые материалы

- SS 308 сварочные электроды;

- электроды заварки углерода;

- травильный агент для нержавеющей стали.

Используемые инструменты

- проволочная щетка и проволочное колесо;

- защитные очки;

- сварка и сварочный шлем;

- угловая шлифовальная машина и шлифовальные диски;

- полировальное колесо;

- полировочный состав;

- наждачная бумага;

- отбойный молоток;

- тиски;

- алмазный файл и алмазный круг.

Удаление флюса и очистка электродов

Первое, что нужно сделать, это удалить внешний поток с электродов, чтобы сложить их вместе для формирования основной формы ножа. Для удаления флюса с электродов нужно опустить их в воду на пару часов, после этого флюс можно легко очистить. Также можно использовать отбойный молоток, чтобы удалить флюс. После этого, прикрепив колесо к угловой шлифовальной машине, необходимо зачистить оставшийся флюс с электродов, чтобы они были чистыми и блестящими.

Разработка базовой формы и изгиб электродов

Когда процесс очистки завершен, можно начинать проектировать основную форму ножа. Как правило, длина ножа шеф-повара составляет около 20-23 см, значит, нужно начинать с максимальной длины. Нарисуйте форму ножа, сгибайте электроды, следуя этой форме. Нужно заполнить весь рисунок этими электродами. Затем, понемногу, начинайте делать прихватку (рукоятку ножа). Во время этой работы понадобится углеродный стержень, чтобы получить затвердевшую кромку.

Сварка для формирования основной ножевой заготовки

Когда базовая сварка прихвата завершена и видна основная форма ножа, начинается процесс очистки. Для этого используют травильный агент - это гель, который применяется для удаления черных оксидов и шлака из нержавеющей стали, и осветляет сварные швы. Поэтому перед началом сварки проверьте, чтобы не осталось шлака. Кроме того, нужно очистить сварной шов проволочной щеткой и отбойным молотком, чтобы не осталось шлака, иначе он может попасть между слоями сварного шва. Можно начинать сварку. Однако после завершения сварки с одной стороны, на противоположной стороне появляется много ожоговых отложений, и остаются области, в которых застревает шлак, поэтому нужно снова очистить всю заготовку травильным агентом. Затем, используя алмазные боры и твердосплавные заусенцы, снова нужно выбить шлак. После того, как все будет снова очищено, можно начинать сварку с другой стороны.

Ковка заготовки

Чтобы удостовериться, что каждая деталь прекрасно слилась воедино, нужно сделать ковку. Во время этого процесса нужно обратить особое внимание на подкладку и кончик ножа. Нагревайте заготовку до тех пор, пока она не достигнет температуры плавления, а затем начинайте бить по ней. Это поможет избежать расслоения или трещины внутри заготовки, и все будет хорошо и прочно.

Шлифовка

Как только заготовка была выкована, начинается процесс скашивания. Для этого используют угловую шлифовальную машину и толстый шлифовальный круг. Как только базовое шлифование выполнено, с помощью алмазного файла нужно сгладить весь нож, потому что шлифовальная машина никогда не шлифует прямо, а для ножа нужна прямолинейность.

Тушение

Для закалки можно использовать обугленную кожу, смешанную с солью и простой мукой в соотношении 6:4:3 по весу соответственно. Затем эту смесь соедините с водой и тщательно перемешайте, оберните вокруг ножа. Как только покрытие стало твердым, нужно вызвать выброс углерода в заготовку. Для этого положите нож нагреваться в течение 12-15 минут, чтобы покрытие сгорело. Оставшуюся часть закалите в воде.

Шлифовка и полировка до окончательной формы

Как только закалка завершена, начинаются шлифовальные работы. Сначала снимите окалину с помощью угловой шлифовальной машины, а затем прикрепите шлифовальный барабан бурильному прессу, а затем равномерно выровняйте весь нож. Также используйте алмазный файл, чтобы сгладить нож. После шлифования с камнями и файлами, приступайте к процессу полировки, начиная с зернистости 150 и до 1500, чтобы получить хороший чистый конец.

Обработка

Чтобы сделать рукоятку ножа из смолы, необходимо полиэфирную смолу смешать с 3 разными жемчужинами, и залить в форму, чтобы получить блок ручки. Получив этот блок ручки, нужно отметить расположение отверстий для ручки, а затем высверлить отверстия и точно подогнать их. Тогда можно формировать ручку. Сначала нарисуйте компоновку на блоке рукоятки, а затем отшлифуйте материал на бурильном прессе. Как только грубая форма достигнута, вставьте ручку в нож, а затем сделайте точную форму с помощью файлов и барабанной шлифовальной машины, заканчивая 1000 зернистостью наждачной бумагой и делая ее полностью гладкой.

Полировка

Как только пескоструйная обработка закончена, можно приступать к полировке всего ножа. Здесь нужно использовать регулятор скорости и очень низкую скорость, чтобы сделать ее более безопасной. Сначала натрите лезвие полирующим колесом, и оно слегка нагревает поверхность, а затем натирайте нож полирующим веществом. С тем же самым полирующим составом проводится работа над ручкой.

Окраска и резкость

Как вы знаете, при определенной температуре металл меняет свой цвет. Чтобы придать изделию радужный цвет, необходимо его подвергнуть нагреванию, однако делать это нужно крайне осторожно, так как перегрев лезвия разрушает твердость. Так что нагревайте, пока не получите соломенный цвет по краям. Обязательно делайте это без ручки, иначе полностью испортите ее. Затем заострите край, уменьшив скорость шлифовальной машины на очень медленную, начиная с 400 грит, а заканчивая 2000 грит.

Сборка

Последнее и самое главное - собрать обе части вместе. Можно добавить штифты для блокировки рукоятки, или сделать по-другому, создав несколько зубьев в дужке ножа, чтобы при заливке эпоксидной смолы она застряла в этой области, и это заклинило бы рукоятку на своем месте. Итак, смешайте двухкомпонентную эпоксидную смолу и добавьте немного пигмента, чтобы он соответствовал лицевой части ручки. Дайте смоле затвердеть.

Так что это все о том, как сделать нож, используя электроды в качестве материала. Определенно не самый простой способ, но абсолютно точно, что он многому научит по изготовлению ножей. А также это огромный опыт работы с нержавеющей сталью, который может пригодиться и стать любимым хобби.

сварка тонких листов инвертором(конспектная запись)

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги.

Электрод должен иметь малую толщину

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

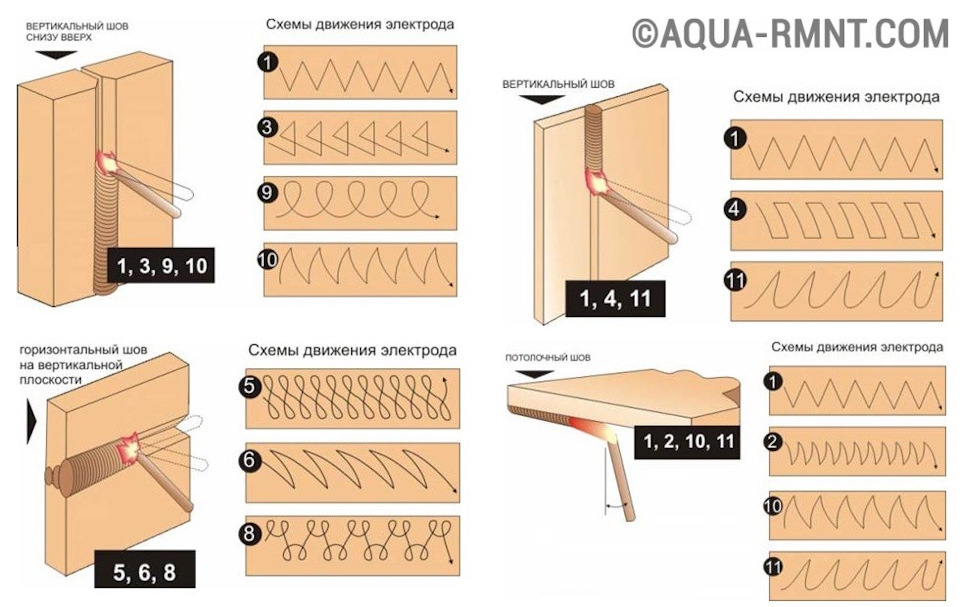

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

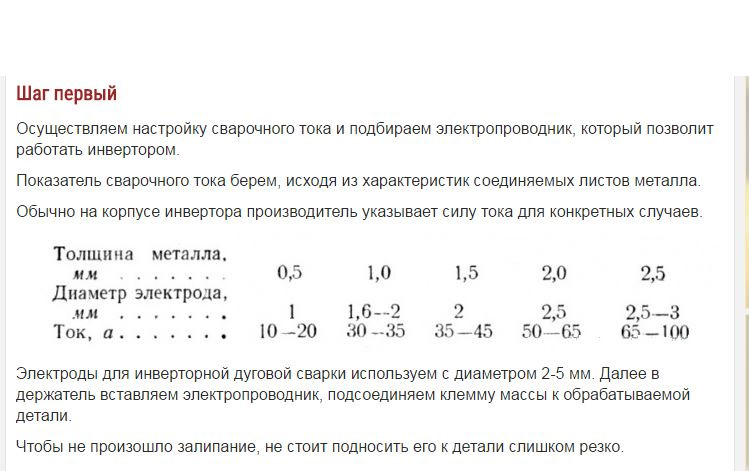

для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

PS: тока что попробвал варить МР-3С 3 мм с рутиловым покрытием, сразу скажу что "+" на массе-прожёгов значительно меньше чем когда "+" на электроде! Варил тонкое железо.

Comments 420

Зачищать остатки сварки удобно воздушкой с бор-фрезой,

полуавтоматом в сварочной смеси к мосту варят. электродом будет плохо.

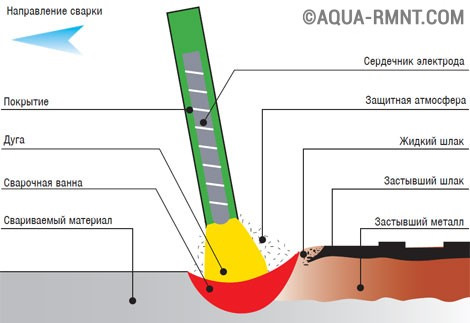

Шлак всегда всплывает на верх и остывает дольше. ЭТО ЗАДАЧА номер1 научиться видеть где плавится металл а где шлак. (хоть всю голову засуньте в сварочную ванну, НО ВЫ ДОЛЖНЫ НАУЧИТЬСЯ ЭТО РАЗЛИЧАТЬ! иначе все старания будут напрасны)

печка делается из пропанового баллона на 50 литров. Верх срезаешь, снизу поддувало делаешь и бункер для золы, пару ручек сверху… Дрова загружаются сверху и поджигаются, горят сверху вниз. Когда сгорят, выносишь на улицу и вытряхиваешь. По инету чертеж поищи)

Отдельный плюс — что уход не нужен! Поджег и горит себе потихоньку, никакой уголек не выскочит. У нас соседи Поляки такими дома обогревают! Занес, поджег — 2 дня тепло…

По началу левый порог и тазик водителя варил электродуговой сваркой. Правый порог и все остальное уже полуавтоматом. Лучше тонкие места все таки полуавтоматом (быстро и качественно получается в любых положениях легко контролируется шов). Толстые детали можно и электродуговой, но таких мест не так много. Лучше заранее достать тонкий металл и начать ради тренеровки варить различные швы горизонтально и вертикально. Почитать книгу по технике ведения электрода во время сварки, посмотреть ролик на ютубе по обучению сварке с русскими субтитрами (американский мужик в спецовке очень подробно все показывает и даже приводит видео сварки через стекло) Пробывать варить шов с постоянными отрывами электрода что бы не прожечь насквозь. Электроды МР3 имеют в обмазке состав, облегчающий поджиг дуги. Этим электродом легко варить, но металл того электрода самый поршивенький и на ответственные конструкции не используется. Есть электроды УОНИ и ЛБ с хорошим металлом, но поджигать их все время затруднительно. Я варил электродами ф2 (мерить по железному сердечнику). Электрод разрезал на две половинки и так короткими электродами варилось проще. После всего этого пойти к знакомому и попробывать варить полуавтоматом то же самое задание. Разница будет очевидна. Но когда очень надо, то любой метод приемлем и нужных советов заранее и за один раз трудно дать. Спрашивайте то, что именно интересует и тогда я смогу ответить подробнее. Поинтересуйтесь, можно ли полуавтомат взять на прокат у кого либо с баллоном углекислотным. Если делать в отпуск, то можно за месяц уложиться.

В этой ситуации у меня была только электродуговая сварка покрытым электродом. Так что пришлось научиться варить тонкий металл двойкой. Проще всего конечно взять электроды МР3. Но к ответственным силовым соединениям все таки взял электроды УОНИ, несмотря на их трудный поджиг.

Функция Hot Start предназначена для облегчения поджига дуги путем обеспечения дополнительного импульса тока. Такому явлению, как залипание электрода препятствует функция Arc Force (мощная дуга), временно увеличивая сварочный ток. При возрастании вероятности залипания электрода, функция Anti-Stik понижает или отключает ток, предотвращая это явление и тем самым, экономя электроэнергию, а также предохраняя сеть от перегрузок. Описанные опции в той или иной мере имеются у всех инвертеров, однако не всегда они являются управляемыми. К примеру, Hot Start будет полезным отключить или уменьшить до минимума при сваривании тонких листов, и лучше, если такая возможность имеется.

на положительном полюсе «+» выделяется больше тепла, и, к примеру, при сварке тонколистового металла, чтобы не прожечь материал лучше электрод подключается к «–», а деталь к «+».

Читайте также: