Что способствует деструкции полимера при сварке нагретым инструментом

Обновлено: 20.09.2024

Среди всех видов соединений деталей сварка является одним из самых экономичных и надежных методов. Для изделий из пластмасс это утверждение тоже применимо в полной мере. Сварка, как правило, дает изделия хорошего качества, прочные, долговечные. При этом сам процесс может проходить как в промышленных условиях, так и в условиях кустарного производства или частного домохозяйства.

Существует несколько различных типов сварки пластиков, однако все их объединяет общая суть. Тем или иным путем полимер разогревается, его макромолекулы приходят в движение и осуществляется диффузия полимерных компонентов друг в друга с последующим получением общего монолитного изделия.

Не все пластмассы, как и не все другие материалы, подходят для процесса сварки. Главным образом, она подходит для термопластов – полимеров, которые могут перерабатываться многократно путем нагрева, придания формы и охлаждения. Термопластичные материалы, в отличие от термореактивных пластмасс, имеют более подходящие для рассматриваемого процесса свойства. При повышенных температурах термопласты приходят в пластичное состояние и становятся пригодными для рассматриваемой технологии.

Сварка полимеров имеет ряд неоспоримых преимуществ перед прочими методами соединений деталей, например соединения крепежом, клеевые, и т.д. С ее помощью можно получить ровный, без дефектов сварной с ровным распределением внутренних напряжений.

Рис. 1. Контактная сварка встык.

Виды сварки пластмасс

В современной индустрии используются следующие разновидности сварки полимерных материалов:

- сварка нагретым газом, в том числе присадочным материалом (обычно прутком);

- излучением (световым, инфракрасным или лазерным);

- ТВЧ (токи высокой частоты).

Вкратце рассмотрим каждый вид технологии по отдельности.

Сварка нагретым инструментом

Этот тип, который называется еще контактной, или термоконтактной сваркой, она является самым простым из всех видов соединений полимерных деталей. Подача тепла на соединяемые поверхности достигается за счет их контакта с нагретым инструментом. Контактный процесс очень часто применяют в трубопроводной технике, изготовлении сосудов и емкостей, прочих изделий и конструкций из пластика.

Чаще всего используют способ прямого нагрева, при котором проводят следующие этапы сварки:

- зачистка и нагрев свариваемых поверхностей прижатым к ним нагреваемым инструментом;

- удаление инструмента и сжатие поверхностей, выдержка в течение определенного технологией времени в сжатом состоянии.

Бытует мнение, что временной интервал от удаления инструмента до сжатия поверхностей между собой должен быть минимальным. Ибо иначе, прочность сварного соединения снижается ввиду быстрого охлаждения из-за контакта поверхностей со средой. Однако, на самом деле, процесс сварки пластиков гораздо сложнее и технологически правильно выдержать определенную паузу перед соединением деталей. За это время свариваемые области, неравномерно разогретые инструментом, приходят в состояние большей подготовленности к процессу диффузии. Технологическая пауза обычно составляет порядка нескольких секунд.

Помимо прямого нагрева, используют метод косвенного нагрева пластмассы и закладные нагреватели. Последний метод получил распространение для соединения труб, обычно большого диаметра, в полевых условиях. На концы труб помещается специальная муфта, в которую заранее помещается нагревательный элемент. Затем при пропускании электричества от полевого генератора внутренний слой муфты расплавляется и создает неразъемное трубное соединение.

Рис.2. Соединение труб термосварной муфтой

Наиболее распространенные виды термоконтактной сварки полимеров – это сварка «в стык» и «в раструб». Оборудование для процесса «в стык» проще и используется чаще.

Аппараты для спаивания в раструб разогревают у одной детали, например трубы, наружную поверхность, а у другой, например фитинга, внутреннюю. Затем свариваемые детали устанавливаются на нагретую оснастку. А уже после выдержки технологического времени на оснастке (дорне и муфте) детали извлекаются и происходит их соединение. Такая технология очень популярна для спаивания труб для холодного и горячего водоснабжения из рандом сополимера полипропилена.

Сварка горячим воздухом (нагретым газом)

Название процесса «сварка горячим газом» изначально происходит от того, что воздух в первых сварочных устройствах на заре переработки пластмасс грелся газовой горелкой. Однако, такой способ был опасным или нетехнологичным, поэтому позже аппараты для сварки стали изготавливать с электрическим нагревом. Современные устройства также электрические, позволяющие регулировать температуру процесса с высокой точностью, но слова про горячий газ в обозначении процесса остались.

Технология соединения нагретым газом подразделяется на два типа: с применением присадочного прутка и без применения присадочного материала.

Сварка горячим газом – непростой процесс. Он используется для соединения труб, плит из пластмассы, профилей и прочего подобного погонажа, при изготовлении различных изделий. При этом свариваемые детали и сварочная проволока нагреваются горячим воздухом до технологической температуры и соединяются под давлением. Нагретый воздух обычно поступает из фильеры сварочного агрегата.

Для технологии этого типа подходит большинство термопластов, но чаще всего она применяется для соединения полиэтилена, полипропилена, поливилихлорида разной твердости, АБС и ПММА (оргстекла). Как правило, за редкими исключениями, сварка разных полимеров невозможна. Соединение ПВХ и полиметиметакрилата теоретически получается, но сварной шов обычно непрочен.

Прочие виды сварки полимеров

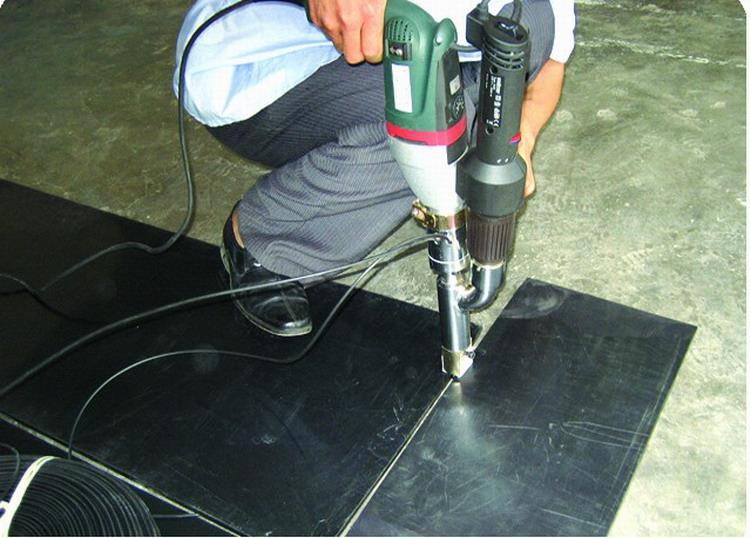

Сварка экструзионная. При этом процессе сварочный материал, желательно тот же самый полимер, что и тот, из которого изготовлены свариваемые детали, подается в область сварки в расплавленном виде из ручного экструдера. В этот небольшой экструдер или обогреваемый пистолет непрерывно поступает из бухты присадочный материал в виде прутка.

Рис.3. Работа ручным экструдером

Сварка растворителями. Этот метод заключается в ряде технологических операций: смачивание, пауза для ожидания набухания полимера, контакт между поверхностями, выдержка под нагрузкой. Такая сварка применяется для полимеров, нестойких к действию растворителей, как правило аморфных термопластов.

Сварка трением. Метод, который позволяет почти моментально и без особых затрат получить прочное сварное соединение. Отлично подходит для тел вращения при соединении «в раструб». Обычно одно изделие жестко закрепляется, а второе надевается на оправку, которую приводят во вращение от любого привода. Затем второе изделие перемещают в осевом направлении и соединяют с закрепленным изделием в раструб. От возникшей энергии трения обе детали подплавляются, вращение останавливается и желаемое соединение формируется за считанные секунды.

Применение сварки

- Полипропилен: трубопроводы всех типов, уличная мебель, тара.

- Полиэтилен: трубопроводы, резервуары, емкости.

- Поливинилхлорид: облицовка, трубопроводы, водостоки.

- АБС: чемоданы, части бытовой техники.

Также сварка пластмассы применяется для производства рекламных и выставочных конструкций, в строительстве, индустриальной упаковке. В сельском хозяйстве и медицине широкое поле для такого соединения полимерных пленочных материалов. Сварку пластиков можно встретить в самых неожиданных местах и ситуациях.

Общие положения и требования при сварке изделий из термопластов

Термин "сварка пластмасс" обозначает неразъемное соединение изделий из термопластов без их растворения или изменения химического состава, исключительно за счет нагрева, с использованием или без использования дополнительного материала. В это определение не включаются процессы, двусмысленно описываемые как "холодная сварка", так как в этих процессах поверхность частично растворяется и склеивается. Сварка имеет место, когда свариваемые поверхности (и, возможно, дополнительный материал в зазоре между ними) приводятся в пластическое состояние за счет нагрева, а затем прижимаются друг к другу. Цепочки молекул сжатых вместе пластмассовых поверхностей объединяются и переплетаются, образуя однородную массу.

2. Общие правила

Независимо от вида сварки, для достижения удовлетворительного качества сварного шва следует придерживаться следующих общих правил:

2.1 Свариваемые полимеры

Из всего разнообразия полимеров, свариваться с хорошим качеством могут только термопласты.

Определение: К термопластам относятся полимеры, у которых после нагрева до пластического состояния и последующего охлаждения не наблюдается существенного изменения физико-химических свойств.

Замечание: В принципе, любой полимер при нагреве до пластического состояния в большей или меньшей степени подвергается термическому шоку, т.е. температурным разрушениям молекулярных цепочек полимеров. Уменьшение длины молекулярных цепочек (средней молекулярной массы материала) ведет к снижению прочностных характеристик полимера. Поэтому в общем случае следует избегать нагрева материала до температур выше, чем необходимо для его расплавления.

Замечание: Быстрый нагрев свариваемых деталей (чаще всего – нагрев поверхности изделия другим твердым телом или веществом, нагретым до высокой температуры), кроме опасности температурного шока, также ведет к созданию высоких напряжений в материале, которые снижают прочность шва. Поэтому медленный нагрев (нагрев поверхности умеренно нагретым твердым телом или веществом) предпочтительнее, если только технология конкретного вида сварки не требует быстрого нагрева.

2.2 Подбор деталей и дополнительного материала

В принципе, хорошо свариваться вместе могут только термопласты одинакового химического состава (например, ПП Тип3 с ПП Тип3) и только с близким индексом текучести расплава. На практике это обозначает, что при нагреве свариваемых поверхностей одинакового химического состава до температуры пластификации расплавленный материал обеих деталей должен иметь примерно одинаковую текучесть. Цвет термопластов, как правило, определяется введением ничтожного количества (в процентном отношении) химически нейтрального пигмента. Поэтому различие цвета деталей на их свариваемость не влияет.

2.3 Требования к чистоте свариваемых поверхностей и дополнительного материала

Свариваемые поверхности должны быть очищены от загрязнений, особенно от масла или другого жира. К загрязнениям относится также внешний слой полимера, который мог подвергнуться ультрафиолетовому разрушению. Очистку необходимо производить непосредственно перед сваркой. Механическая очистка предпочтительна. В случае сварки нагретым инструментом требование к чистоте поверхностей распространяется также на нагретый инструмент, который должен быть очищен метиловым спиртом с применением неволокнистой ветоши. В случае экструзионной сварки предъявляются требования к чистоте дополнительного материала. Иногда полимеры собирают влагу, обычно только по поверхности. Если влага накоплена дополнительным материалом, она испаряется в экструдере и смешивается с пластифицированным дополнительным материалом. При остывании дополнительного материала в нем образуются пузырьки, снижающие прочность шва. Горячий воздух с повышенным содержание влаги усиливает эффект.

Рекомендации для уменьшения этого эффекта:

- Предварительно просушивать дополнительный материал;

- Использовать систему осушения воздуха, подаваемого в зону сварки;

- Избегать разницы температур свариваемых компонентов, для этого хранить их в помещении.

2.4 Охлаждение шва после сварки

Не следует стараться ускорить охлаждение сварного шва с помощью холодного воздуха, воды или пр. Быстрое охлаждение приводит к созданию в зоне шва значительных перепадов температуры, которые ведут к созданию больших напряжений в материале шва. Внутренние напряжения в материале снижают прочность шва. Поэтому при сварке деталей большой толщины (например, труб с большой толщиной стенки), особенно при низкой температуре окружающей среды, для уменьшения внутренних напряжений в зоне шва прибегают к искусственному замедлению охлаждения, укутывая шов тканью или другим теплоизолятором.

Изменяется ли структура термопластичных полимеров при нагревании их до температуры текучести ?

3.При нагревании термопластичных полимеров до температуры текучести их структура не изменяется.

| 9. | На чем основано образование сварного соединения полиэтиленовых труб? |

| 1. | Взаимодиффузии макромолекул на соединяемых поверхностях |

| 2. | Изменении химического состава соединяемых поверхностей |

| 3. | Электромагнитном взаимодействии |

| .Экструзионная сварка заключается в том, что: | |

| 1. | Расплавленный материал, выходящий из экструдера, нагревает поверхности до температуры сварки и сплавляется с ней |

| 2. | Экструдируемой присадка распыляется |

| 3. | Экструдируемая присадка склеивает соединяемые поверхности |

| 11. | Сварка трением основана на: |

| 1. | Превращении энергии звуковых колебаний в тепловую энергию |

| 2. | Введении третьего компонента |

| 3. | Превращении механической энергии трения свариваемых поверхностей в тепловую энергию |

| 12. | Раструбная сварка пластмассовых труб относится к сварке: |

| 1. | Нагретым газом |

| 2. | Нагретым инструментом |

| 3. | Экструзионной |

| 13. | Полиэтиленовые трубы, как правило, сваривают: |

| 1. | ТВЧ, лазером |

| 2. | Химическим способом |

| 3. | Нагретым инструментом, экструзией, трением |

| 14. | Соединительные детали из полиэтилена для трубопроводов, как правило, сваривают: |

| 1. | Нагретым инструментом, трением |

| 2. | ТВЧ, излучением, экструзией |

| 3. | Химическим способом |

Тестовые задания по лабораторной работе №1

| 1. | К чему приводит перегрев нагревателя при сварке встык? |

| 1. | Деструкции полимера |

| 2. | Улучшению качества сварного соединения |

| 3. | Отвердению полимера |

| 2. | Что способствует деструкции полимера при сварке встык? |

| 1. | Превышение значений давления и технологической паузы |

| 2. | Превышение значений давления и времени торцевания |

| 3. | Превышение заданной температуры нагревателя и времени нагрева |

| 3. | Технологическая пауза при сварке встык, это: |

| 1. | Время между выходом первичного грата и соединением свариваемых поверхностей |

| 2. | Время между окончанием нагрева и соединением свариваемых поверхностей |

| 3. | Время между соединением свариваемых поверхностей и охлаждением стыка |

| 4. | Почему технологическая пауза при сварке встык должна быть минимальной? |

| 1. | Из - за охлаждения вследствие контакта с воздухом |

| 2. | Из - за возможной деформации деталей |

| 3. | Из - за возможного контакта с инородными телами |

| 5. | Каков порядок проведения операций при сварке встык? |

| 1. | Установить между торцами нагреватель, замерить давление холостого хода, провести оплавление |

| 2. | Замерить давление холостого хода, установить между торцами нагреватель, провести оплавление |

| 3. | Установить между торцами нагреватель, провести оплавление |

| 6.В зависимости от чего выбирают температуру рабочей поверхности нагретого инструмента? | |

| 1.В зависимости от материала свариваемых труб и температуры окружающего воздуха. | |

| 2. В зависимости от диаметра полиэтиленовой трубы и типа сварочной машины | |

| 3.В зависимости от SDR труб и температуры окружающего воздуха | |

| 7. | Чем нагревают зеркало нагревательного инструмента при сварке встык? |

| 1. | Электрическим током или газовой горелкой |

| 2. | Токами высокой частоты |

| 3. | В электрической муфельной печи |

| 8. | Что называют гратом? |

| 1. | Это материал, снимаемый при торцевании |

| 2. | Это материал, вытесненный из шва при сварке встык |

| 3. | Это материал, оставшийся на нагревательном элементе |

| 9. | Чем определяются требования к режимам сварки встык? |

| 1. | Техническими условиями на свариваемые трубы |

| 2. | Нормативными документами по строительству |

| . В чем заключается сварка встык? | |

| 1. | В сильном сдавливании торцов полимерных труб с одновременным нагревом |

| 2. | В нагреве торцов полимерных труб или деталей до вязко-текучего состояния при контакте с нагревателем и соединении под давлением после удаления нагревателя |

| 3. | В обжатии нагревателями полимерных труб до вязко-текучего состояния с последующим охлаждением |

| 11. Не более какого значения может составлять отклонение по величине температуры нагретого инструмента при сварке труб НИ? | |

| 1. Не более плюс/минус 10 градусов Цельсия | |

| 2. Не более плюс/минус 5 градусов Цельсия | |

| 3. Не более плюс/минус 20 градусов Цельсия | |

| 12. От каких факторов зависит температура рабочей поверхности нагревательного инструмента при сварке встык? | |

| 1. От типа полиэтилена и температуры окружающего воздуха | |

| 2. От типа полиэтилена и диаметра труб 3. От температуры окружающего воздуха и толщины стенки труб | |

| 13. Какова должна быть высота наружного и внутреннего гратов (валиков) после сварки встык нагревательным инструментом при толщине стенки трубы до 5 мм? | |

| 1. Не более 2 - 2,5 мм | |

| 2. Не более 3 - 3,5 мм | |

| 3. Не более 3-5 мм | |

| 13. Какова должна быть высота наружного и внутреннего гратов (валиков) после сварки встык нагревательным инструментом при толщине стенки трубы 6 - 20мм? | |

| 1. Не более 2 - 2,5 мм | |

| 2. Не более 3-3,5 мм | |

| 3. Не более 3-5 мм | |

| 15. | Чем покрывается нагревательный инструмент для сварки труб встык? |

| 1. | Маслом |

| 2. | Смачивается ацетоном |

| 3. | Покрывается антиадгезионным слоем |

Тестовые задания по лабораторной работе №3

| 1. | Какие трубы и соединительные детали допускается сваривать в раструб? |

| 1. | Диаметром до 110 мм |

| 2. | Стенкой любой толщины |

| 3. | Диаметром до 60 мм с толщиной стенки не менее 4 мм |

| 4. | Варианты 1, 2 |

| 2. | Какая допускается максимальная величина несовпадения кромок (смещение) при сварке встык нагревательным инструментом? |

| 1. | Не более 25% |

| 2. | Не более 15% |

| 3. | Не более 10% |

| 3. | При сварке в раструб, каков должен быть внутренний диаметр раструба? |

| 1. | Должен быть меньше номинального диаметра свариваемой трубы в пределах допуска |

| 2. | Больше номинального диаметра трубы в пределах допуска |

| 3. | Совпадать с номинальным диаметром трубы в пределах допуска |

| 4. | Какая дополнительная операция должна проводиться при раструбной сварке труб? |

| 1. | Концы труб должны иметь наружную фаску под углом 45° на 1/3 толщины стенки трубы |

| 2. | Концы труб должны иметь наружную фаску под углом 35° на 1/2 толщины стенки трубы |

| 3. | Концы труб должны иметь наружную фаску под углом 25° на 1/3 толщины стенки трубы |

| 5. | На какую глубину производится циклёвка трубы? |

| 1. | 0,1 -0,2мм |

| 2. | 0,2 -0,3 мм |

| 3. | 0,3 -0,4 мм |

Карта типового технологического процесса

сварки стыкового сварного соединения

Характеристики процесса

| № | Наименование | Обозначения (показатели) |

| Нормативный документ | [1] | |

| Способ сварки | [2] | |

| Основной материал (марки) | [3] | |

| Основной материал (группа) | М61(РЕ) | |

| Степень механизации сварочного оборудования | Стыковая сварка с ручным управлением (СР) | |

| Толщина свариваемых деталей | 10 мм | |

| Диаметр деталей в зоне сварки | 110 мм | |

| Тип шва | СШ(BW) | |

| Тип соединения | Стыковое (С) | |

| Вид соединения | Соединение труб в стык без разделки кромок (СБ) | |

| Форма подготовки кромок | ||

| Положение при сварке | Горизонтальное (ось трубы) | |

| Дополнительные параметры |

| Конструкция соединения | Конструктивные элементы шва | Порядок сварки |

| 1. Установка, соосная центровка и закрепление труб. 2. Механическая обработка торцов. 3. Очистка от загрязнений свариваемых кромок. 4. Проверка центровки и отсутствия зазоров. 5. Установка НИ. 6. Оплавление. 7. Нагрев торцов. 8. Удаление НИ. 9. Осадка стыка. 10. Охлаждение стыка. 11. Постановка клейма. 12. ВИК стыка. | |

| g - высота грата, [5] е - ширина грата, [6] с - превышение впадины между валиками грата и поверхностью трубы |

Сварочное оборудование (тип): Установка передвижная для сварки полиэтиленовых труб Georg Fischer «KL 250»;

Основные стадии процесса сварки

Процесс сварки термопластов состоит в активации свариваемых поверхностей деталей, либо находящихся уже в контакте (сварка ТВЧ, СВЧ), либо приводимых в контакт после (сварка нагретым инструментом, газом, ИК-излучением и т.д.) или одновременно с активизацией (сварка трением, УЗ-сварка)

При плотном контакте активированных слоев реализуются силы межмолекулярного взаимодействия.

В процессе образования сварных соединений (при охлаждении) происходит формирование надмолекулярных структур в шве, а также развитие полей собственных напряжений и их релаксация. Эти конкурирующие процессы определяют конечные свойства сварного соединения. Технологическая задача сварки состоит в том, чтобы максимально приблизить по свойствам шов к исходному (основному) материалу.

1.8.1 Механизм образования сварных соединений.

Процесс сварки следует рассматривать как топохимическую реакцию, т. е. химическую реакцию протекающую на поверхности твердого тела. В основе любой химической реакции лежит процесс разрыва связей в исходных веществах и возникновение новых связей, приводящих к образованию нового вещества. Таким образом, механизм образования соединения не должен меняться при переходе от одного способа сварки к другому и от одного материала к другому. Изменяется только совокупность явлений на контактных поверхностях, приводящая их в состояние взаимодействия. Эти явления могут быть различными и определяются природой материала и способом сварки.

Для топохимической реакции характерно ее протекание в три стадии:

-образование физического контакта;

- активация контактных поверхностей;

-объемное развитие взаимодействия.

Стадия образования физического контакта протекает обычно при приложении к свариваемым деталям давления. Следует отметить, что в некоторых случаях, когда в зону сварки поступает расплавленный присадочный материал, физический контакт между ним и свариваемыми материалами может осуществляться без приложения давления или при сравнительно небольшом давлении, что имеет место при сварке нагретым газом и экструзионной сварке.

Установление физического контакта между свариваемыми поверхностями может предшествовать нагреву, осуществляться после нагрева соединяемых поверхностей до температур сварки или одновременно с нагревом. В любом случае на этой стадии происходит пластическое деформирование макро- и микронеровностей, за счет чего происходит сближение контактирующих поверхностей. Работа деформации затрачивается также на удаление из контактной зоны инородных включений (газовых пузырей, масляных и жировых пятен и других загрязнений). Для мягких пластических масс и волокнистых материалов на этой стадии характерно уплотнение, проявляющееся в уменьшении толщины материала .

Активация свариваемых поверхностей включает в себя их нагрев для повышения энергии теплового движения макромолекул. Нагрев может осуществляться либо непосредственно за счет передачи тепла от нагретых инструмента, от газа или от присадочного материала к свариваемым деталям, либо за счет преобразования других видов энергии в тепловую. Это может быть механическая энергия ультразвуковых колебаний или трения, энергия высокочастотного электрического поля конденсатора, а также электромагнитная энергия, энергия инфракрасного излучения, лазера и концентрированного светового луча .

При сварке с использованием преобразования различных видов энергии в тепловую активации поверхностей будут предшествовать процессы, связанные со спецификой данного вида сварки: смещение диполей при сварке токами высокой частоты; ввод и распространение ультразвуковых колебаний, а также концентрация и преобразование энергии механических колебаний в тепловую - при ультразвуковой сварке, поглощение лучистой энергии - при сварке инфракрасным излучением.

Объемное развитие взаимодействия сопровождается рядом сложных физико-химических процессов, среди которых наиболее существенными являются диффузии, течение и физико-химические превращения.

Теория сварки, в которой главенствующая роль на этом этапе отводится диффузии, названа диффузионной. Теория, в которой считается, что ответственными за свариваемость являются процессы течения, названа реологической - по названию науки реологии, изучающей закономерности течения. Согласно диффузионной теории, для получения соединения необходимо, чтобы при соприкосновении двух поверхностей вещества происходило достаточно полное их слияние (коалесценция). Полная коалесценция двух слоев жидкости происходит при непосредственном контакте их и сопровождается исчезновением границы раздела между ними. В случае соединения полимеров одного контакта для коалесценции не достаточно, так как должно еще произойти структурообразование в зоне контакта, которое может быть достигнуто за счет диффузии макромолекул в целом или отдельных сегментов.

Перемещение макромолекул целиком особенно легко может происходить в том случае, если контакт слоев полимера осуществляется при температуре выше температуры текучести. В этом случае в зоне контакта сравнительно легко возникает структура, характерная для полимера. Диффузия отдельных сегментов макромолекулы может происходить и при температурах, соответствующих высокоэластическому состоянию полимера, при этом перемещение молекулы в целом затруднено. При таких температурах степень коалесценции меньше единицы (максимальная степень коалесценции равна единице и наблюдается только у жидкостей). Это объясняется тем, что после перемещения сегментов на определенную глубину диффузия прекращается из-за напряжений, возникающих в молекулярных цепях.

Доказательством диффузионного характера процесса сварки может служить то обстоятельство, что все меры, способствующие тепловому движению (повышение давления и температуры, введение пластификаторов и т.д.), вызывают увеличение прочности сварного соединения, и наоборот, факторы, замедляющие диффузию, снижают прочность.

Сторонники реологической теории считают, что если бы за образования была ответственна только диффузия, то время сварки составляло бы десятки минут. Однако на практике это время значительно меньше. Кроме того, следует учитывать, что процессу диффузии неизбежно препятствуют воздушные прослойки и загрязнения поверхностных слоев свариваемых материалов, поэтому время проникновения еще более увеличивается. Наконец, следует иметь в виду, что коэффициент диффузии не остается постоянным, а непрерывно снижается, так как по мере проникновения участков макромолекул через границу раздела непрерывно возрастает их торможение. Поэтому сторонники реологической теории предполагают, что проявлению сил межмолекулярного взаимодействия и диффузии в контактирующих объемах предшествует ряд явлений, связанных с течением и перемешиванием расплава.

Некоторые авторы [4,5] считают, что при контакте расплавленных поверхностей с напряжением, создаваемых усилием прижима (при ультразвуковой сварке и динамические напряжения), вызывают сдвиг слоев расплава. При таком сдвиге происходит удаление из зоны соединения воздушной прослойки и других инородных включений, а расплав выдавливается из зоны сварки, что говорит о получении качественного сварного соединения. Скорость сдвига в различных участках контактирующих поверхностей может различаться из-за неравномерности распределения температур и напряжений. Все это может привести к перемешиванию расплава в контактирующих объемах, что особенно вероятно в случаях сварки с использованием высокочастотных механических (ультразвуковая сварка) или электрических (ТВЧ) колебаний.

Явление перемешивания вязкотекучего материала в зоне сварки было подтверждено экспериментально [4,5] при изучения процесса сварки пластмасс нагретым инструментом. По-видимому, для макрообъемов вязкотекучего материала при сварке характерен процесс перемешивания, а для микрообъемов - процесс диффузии.

Если сварка проводится в интервале температур высокоэластичности, преимущественным является диффузионный механизм. При этом необходим длительный контакт свариваемых поверхностей друг с другом, сварные швы сохраняют границу раздела, а материал в зоне соединения не отличается от исходного по надмолекулярной структуре. Такая сварка протекает при значительных давлениях, что обусловливает значительные остаточные напряжения в зоне шва после охлаждения соединения.

Если сварка проводится в интервале температур вязкотекучести (для аморфных полимеров) или в интервале температур плавления (для частично-кристаллических полимеров), процесс подобен сварке металлов. Под воздействием внешних сил происходит быстрая коалесценция расплава, сопровождающаяся перемешиванием слоев. При этом слои расплава, содержащие газовые и оксидные включения, удаляются из зоны сварки, что облегчает даль-нейшую взаимную диффузию участков молекулярных цепей и целых макромолекул в микрообъемах. В сварных швах таких соединений практически отсутствует граница раздела соединяемых поверхностей. Они не разрушаются по первоначальной плоскости контакта, а надмолекулярная структура может изменяться в зависимости от условий охлаждения расплава.

Вязкость расплава в свою очередь зависит от природы пластмассы (молекулярной массы, разветвленности макромолекул полимера) и температуры нагрева в интервале вязкотекучести. Следовательно, вязкость может служить одним из признаков, определяющих свариваемость пластмассы: чем она меньше в интервале вязкотекучести, тем лучше свариваемость и, наоборот, чем больше вязкость, тем сложнее разрушить и удалить из зоны контакта ингредиенты, препятствующие взаимодействию макромолекул. Однако нагрев для каждого полимера ограничен определенной температурой деструкции Тд, выше которой происходит его разложение – деструкция. Термопласты различаются по граничным значениям температурного интервала вязкотекучести, т. е. между температурой их текучести Тт и температурой деструкции Тд (табл.2).

Технология сварки нагретым инструментом полиэтиленовых труб.

Сварка встык нагретым инструментом заключается в нагревании свариваемых торцов труб или деталей до вязкотекучего состояния полиэтилена при непосредственном контакте с нагретым инструментом ипоследующем соединении торцов под давлением осадки после удаления инструмента.

Основными параметрами процесса сварки встык являются:

– температура нагретого инструмента Тн;

– продолжительность оплавления tоп и нагрева tн;

– давление нагретого инструмента на торцы при оплавлении Роп и нагреве Рн;

– продолжительность технологической паузы между окончанием нагрева и началом осадки tп;

– давление на торцы при осадке Рос;

– время охлаждения сваренного стыка под давлением осадки tохл.;

Для машин со средней и высокой степенью автоматизации дополнительным нормируемым параметром может являться время нарастания давления осадки tД

Изменение величины параметров по времени в процессе сварки производят по циклограмме, рис.7.

Технологические параметры сварки выбирают по таблицам 1 – 4 в соответствии с маркой полиэтилена, из которого изготовлены трубы и детали.

Температуру рабочей поверхности нагретого инструмента выбирают по таблице 4 взависимости от материала свариваемых труб (ПЭ 80, ПЭ 100).

Продолжительность оплавления tоп., как правило, не нормируется и зависит от появления первичного грата.

Оплавление и нагрев торцов свариваемых труб и деталей осуществляют одновременно (синхронно) посредством их контакта с поверхностями нагретого инструмента.

Оплавление торцов необходимо выполнять при давлении

Роп = 0,2 ± 0,02 МПа

(2,0±0,2 кгс/см 2 ), в течение времени tоп достаточного для образования по всему периметру, контактирующих с нагревателем торцов труб валиков расплавленного материала (первичного грата) высотой не менее:

– 1,0 мм при толщине стенки труб от 5 до 10 мм;

– 1,5 мм при толщине стенки труб от 10 до 12 мм;

– 2,0 мм при толщине стенки труб от 12 до 20 мм;

– 2,5 мм при толщине стенки труб от 20 до 26 мм;

– 3,0 мм при толщине стенки туб от 26 до35 мм.

После появления первичного грата давление необходимо снижать до Рн = (0,02±0,01) МПа (0,2±0,1 кгс/см 2 ) и торцы нагревать в течение времени tн, которое в зависимости от сортамента (толщины стенки) труб, температуры окружающего воздуха То следует выбирать по табл. 5.

Температура рабочей поверхности нагретого инструмента, ºС

| Параметр | Температура окружающего воздуха Tо, °С и тип полиэтилена | |||||

| От минус 15 до 0 | От 0 до 20 | От 20 до 45 | ||||

| ПЭ100 | ПЭ80 | ПЭ100 | ПЭ80 | ПЭ100 | ПЭ80 | |

| Температура рабочей поверхности инструмента | 230±10 | 220±10 | 220±10 | 210±10 | 210±10 | 200±10 |

Время нагрева торцов труб tн, с, из ПЭ80 и ПЭ100

Допускается давление Рн снижать до минимума при сохранении постоянства контакта торцов труб (деталей) с нагретым инструментом.

Продолжительность технологической паузы, необходимой для удаления нагретого инструмента, должна быть минимальной, не более:

– 3 с – для труб Ø 63 мм;

– 4 с - для труб от Ø 90 до 140мм;

– 5 с - для труб от Ø 140 до 250мм;

-- 6 с – для труб от Ø 250 до 315 мм.

После удаления нагретого инструмента торцы труб или труб идеталей сводят и производят осадку стыка при давлении Рос = (0,2±0,02) МПа (2,0±0,02 кгс/см 2 ). Осадку стыка необходимо осуществлять плавным увеличением давления до заданного уровня. Время нарастания давления осадки tд, с, для труб из ПЭ 80, ПЭ 100, следует принимать по табл.6.

Охлаждение стыка необходимо производить под давлением осадки в течение времени tохл., величина которого принимается по табл. 7. в зависимости от толщины стенки свариваемых труб и деталей и температуры окружающего воздухе То.

Время нарастания давления осадки tд, с, для труб из ПЭ80, ПЭ100

Время охлаждения стыка tохл., мин, не менее, для труб из ПЭ80 и ПЭ100

С целью повышения точности поддержания заданных давлений (Роп., Рн, Рос) в процессе сварки необходимо учитывать потери на трение движущихся частей сварочной машины иперемещаемой при сварке трубы (секции). Для этого перед сваркой каждого стыка производят замер усилия при холостом ходе подвижного зажима центратора машины с закреплённой в нем трубой (секцией), которое суммируют с усилием, необходимым для создания заданных давлений (Роп., Рн, Рос).

Для уменьшения потерь на трение рекомендуется использовать переносные и регулируемые по высоте роликовые опоры.

При сварке нагретым инструментом рабочие поверхности нагревателя покрывают антиадгезионным слоем, препятствующим налипанию расплава на инструмент.

Параметры циклограммы процесса (рисунок 7) и режимы сварки (таблицы 4 – 7) труб различного сортамента соблюдаются сварочной машиной с высокой степенью автоматизации автоматически, со средней степенью автоматизации – часть параметров выполняется в ручном режиме, в ручных сварочных машинах автоматически поддерживается только температура нагревательного инструмента.

Маркировку сварных стыков (код оператора) производят несмываемым карандашом - маркером яркого цвета (например: белого или желтого – для черных труб, черного и голубого - для желтых труб).

Маркировку (номер стыка и код оператора) наносят рядом со стыком со стороны, ближайшей заводской маркировке труб.

Допускается маркировку (код оператора) производить клеймом на горячем расплаве грата через 20-40 с после окончания операции осадки в процессе охлаждения стыка в зажимах центратора сварочной машины в двух диаметрально противоположных точках. Рекомендуется использовать клейма типа ПУ-6 или ПУ-8 по ГОСТ 2930.

При выполнении работ проводить систематический операционный контроль качества сборки под сварку и режимов сварки;

Подготовка к работе и порядок работы.На месте производства работ свариваемые трубы зафиксировать в неподвижном и подвижном зажимах сварочного блока. Концы должны выступать от 15-20 мм. Детали фасонного профиля, переходы и втулки фиксируются только в подвижном зажиме, вспециальных вкладышах, которые поставляются со сварочным блоком и устанавливаются взамен вкладышей 14. (рис. 4). При переходе от трубы большегодиаметра к меньшему, переходную втулку предварительно приварить к трубеменьшего диаметра. На штоки цилиндров установить торцовочное устройствоизафиксировать. Ручкой 10 (рис. 4) плотно поджать к торцовочному устройствуторцы закрепленных труб. Поворотом рукоятки торцовочного устройства производится подрезка торцов обеих труб. Одновременно с торцовкой труб производится нагрев нагревателя (поверхности нагревателя должны бытьочищены от наплавлений скребком).

Контроль температуры его нагрева осуществляется автоматически. Индикатор находится в нагревателе до техпор, пока на его шкале стрелка не остановит в пределах отмеченного сектора, при этом для труб из полиэтилена средней плотности ПСП стрелка должна находиться в начале сектора (TH-230-240º С), а для труб из полиэтилена высокой плотности ПВП в конце сектора (ТН-250-260º С). После определения температуры, индикатор вынимается из отверстия нагревателя и вставляется в скобу, предусмотренную на кожухе горелки. Затем нагреватель устанавливается в зазор между обработанными торцами изделий. Перемещением подвижного зажима вручную с помощью механизма ручного перемещения производится прижим торцов к плоскостям нагревателя.

Кран гидросистемы перекрывается и насосом создается требуемое давление. После оплавления торцов быстро сбрасывается давление в гидросистеме и насосом создается давление, необходимое для прогрева. После прогрева снова сбрасывается давление. Для этого необходимо открыть кран 19 (рис. 4) и убрать нагреватель. Трубы быстро с помощью ручного привода сводятся до соприкосновения, кран закрывается и насосом 11 создается необходимое давление.

Контроль давления осуществляется по манометру с предельными отклонениями 20%. Показания манометра должны складываться из двух величин по формуле:

где Рраб. – рабочее давление, кгс/см 2 ; Ррасч – давление, необходимое для создания усилия прижима свариваемых поверхностей при оплавлении, прогреве или осадке материала, кгс/см 2 . Оно выбирается в зависимости от диаметра и типа свариваемых труб по таблице 4.

Рхол. хода – давление в системе, необходимое для преодоления сил трения в подвижном зажиме (усилие холостого хода), кгс/см 2 . Оно определяется через 200 часов работы установки, т.к. эта величина зависит от состояния трущихся поверхностей.

Трубы после сварки должны быть выдержаны в зажимах сварочного блока в течение 5-7 минут для охлаждения, после чего трубы освобождаются из зажимов и установка передвигается к месту сварки нового стыка. Допускается торцовку труб производить следующим образом. При помощи гидравлической системы подвести концы труб к торцовочному устройству, обеспечив оптимальный прижим для снятия стружки, торцовку производить до прекращения выхода стружки. При необходимости поджим концов труб к торцовочному устройству повторить и вновь произвести торцовку.

Оборудование и материалы

1. Установка для сварки нагретым инструментом, принципиальная схема которой представлена на рис.4.

2. Заготовки из труб термопласта размером 63×5,8 мм(один из материалов – полиэтилен, винипласт, оргстекло) – 10 шт.

3. Машина для испытания на растяжение усилием до 15000 Н, оснащенная специальными захватами.

4. Инструмент для изготовления образцов: шаблон, чертилка, ножовка, полукруглый напильник, штангенциркуль, шабер.

Порядок выполнения работы

1. Ознакомиться с инструкцией по работе с установкой мобильной для сварки полиэтиленовых труб.

2. Произвести опытную сварку одной заготовки с целью проверки работы установки и получения навыка настройки ее на определенный режим.

3. Провести маркировку и замеры свариваемых сечений для подсчета необходимой величины усилий во время сварки. Данные занести в табл. 8.

4. Сварить заготовки при четырех-пяти различных значениях одного из параметров и неизменной величине остальных (по указанию преподавателя).

При креплении труб в хомутах обращать внимание на правильность установки заготовок. Смещения кромок не допускать.

5. После охлаждения сварного шва (время охлаждения не менее 1 мин)освободить заготовки от верхних зажимов, отвести подвижный хомут в исходное положение и снять заготовку с установки.

6. Провести визуальный контроль полученного сварного соединения.Критерии оценки внешнего вида соединений, выполненных нагретым инструментом встык, приведены в таблице 26 приложения А.

Результаты измерений

| № пп. | Материал заготовок | Размеры заготовок до сварки | Режим сварки | Разрывное усилие, Н | Предел прочности при растяжении, МПа | Относительная прочность, % | Характер разрушения | Форма и размер грата, мм |

| Ширина | Высота | |||||||

| Толщина, см | Средний диаметр, см | Площадь, см 2 | Температура инструмента, ºС | Время, с | Давление, МПа | |||

| Оплавления | Нагрева | Оплавления 0,2±0,02 | Нагрева 0,02±0,01 |

Вопросы для самопроверки:

1.Назовите разновидности стыковой сварки термопластов нагретым инструментом?

2. Составные части установки для сварки полиэтиленовых труб?

3.Назовите основные параметры процесса сварки встык?

4.Циклограмма процесса сварки встык нагретым инструментом труб из полиэтилена?

5. В зависимости от чего выбирают температуру рабочей поверхности нагретого инструмента?

6. От каких факторов зависит время нагрева торцов труб при сварке НИ?

7. От каких факторов зависит время охлаждения стыка?

8. Что такое технологическая пауза?

9. От каких факторов зависит время технологической паузы?

10. Какую величину составляет давление при оплавлении торцов труб?

11. Что называют гратом?

12. Какой высоты должны быть валики первичного грата при толщине стенки труб от 10 до 12 мм?

Читайте также: