Что такое лазерная сварка и где она применяется

Обновлено: 17.05.2024

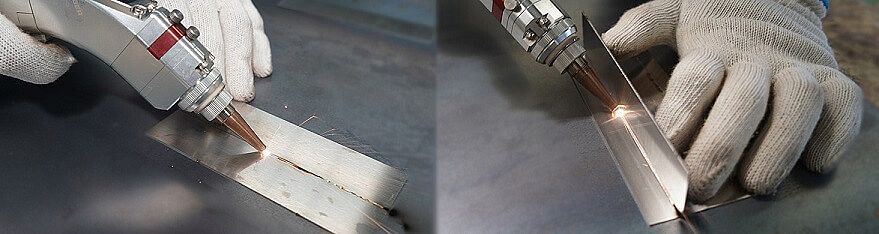

Продолжаем цикл статей о лазерной сварке и на сей раз мы более углубленно рассмотрим виды лазеров, используемых для лазерной сварки, а также условия и способы реализации самого процесса.

Как уже говорилось ранее, несмотря на все преимущества, основным минусом лазерной сварки является дороговизна оборудования. И этот минус возводится в квадрат, когда понимаешь, что лазерная сварка разных металлов и материалов производится при помощи разных лазеров. То есть отдельных видов оборудования.

Виды лазеров используемых в лазерной сварке

Говоря кратко, всего для сварки могут использоваться два типа лазеров – твердотельный и газовый. Для тех, кто не первый год в нише лазерного оборудования, это уже скажет о многом, так как функционал данного типа оборудования строится на тех же особенностях, что и в сфере лазерной резки, но об этом мы поговорим далее.

Твердотельный лазер для сварки

Лазерная установка на базе стекла с неодимом или рубинового стержня с зеркалами по торцам самого стержня. В тот момент, когда в камере формируется луч света, он разгоняется благодаря возбуждению атомов и последующего отражения от зеркал, а так как одно из них является частично прозрачным, то в результате оно и является точкой выхода уже накопившего определённую мощность и сформировавшего одинаковую частоту и длину волны лазерного луча. Звучит сложно, но фактически это просто некий твердотельный элемент, благодаря которому формируется лазерный луч со строго определённой длиной волны (около 1,06 кмк) благодаря которой можно добиваться высокой точности и качественной фокусировки луча. Именно твердотельным лазером осуществляется сварка таких материалов, как медь, серебро, нержавейка, пластик и стекло.

Особенность: Твердотельные лазерные установки не могут похвастать большой мощностью. Обычно это диапазон 1-6 кВт.

Газовый лазер

И сразу – нет, это не то же самое, что лазерная трубка СО2 на привычных всем и каждому лазерных станках. Принцип похож, но степень сходства заканчивается на этапе формирования луча с конкретной длиной волны. В отличие от твердотельных установок, тут она составляет 10,6 кмк, что в 10 раз больше. Традиционно считаются более производительными, мощными и эффективными, но их использование требует большого опыта и умения обращаться с подобными установками. Так, например, сварка титана, меди или алюминия с применением газового лазера это довольно сложный техпроцесс, при котором необходимый для формирования газовой среды газ перекачивается из специальных балонов насосом. В газовой среде между частицами возникают электрические разряды, что и приводит к возбуждению среды, в которой формируется лазерный луч. Разгоняется он аналогично твердотельному, за счёт резонатора и зеркал. Собственно, именно поэтому такие типы трубок и называются газоразрядными. Фактически, для тех, кто уже давно работает с таким оборудованием – ничего сложного, тем более, что именно газовый тип лазера позволяет получать практически любую мощность на выходе и пускай с меньшей точностью, но осуществлять сварку практически любых металлов.

Впрочем, основной минус работы с газоразрядным источником заключается в том, что сварка практически любых металлов им должна производиться в вакууме, то есть с использованием аргона или аналогичных газов. Иными словами, этот тип лазера хоть и крайне эффективен, но не столь сильно отличается от традиционного типа сварки, как принято считать.

Методы лазерной сварки

Как и в работе с любым оборудованием на основе лазерной технологии, для достижения высокого качества и оптимальной скорости обработки материала, вне зависимости от типа лазера и формы обработки – требуется точная фокусировка. Именно поэтому крайне важна настройка под различные типы материалов, а также их толщину. В идеале также следует учитывать и условия окружающей среды: температуру, влажность и т.п., но в реальных, рабочих условиях этого практически никто не делает. Исключение – изготовление высокоточного оборудования, но в этой ситуации сварка, как правило, производится в специальных боксах, где поддерживается оптимальная среда для наилучшего техпроцесса.

Лазерная сварка также позволяет осуществлять процесс как импульсами, так и непрерывным потоком, причём чаще всего используются сразу оба этих метода. Первый – для фиксации заготовок в нужном положении и второй, непосредственно для закрепления результата. Также следует учитывать, что сварка тонкого листового проката большинства металлов может производиться двумя способами:

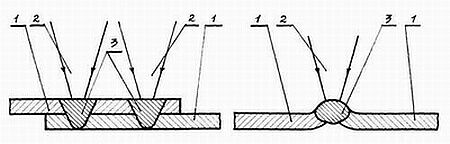

- Стыковой метод – всё предельно просто. Две части изделия прикладываются друг к другу торцами, после чего и осуществляется сварочный процесс. Размер стыка при таком методе не должен превышать 0,2мм и в первую очередь потому, что по инструкции именно это расстояние является предельным для качественной фокусировки луча на объекте. Метод проплавления в данном случае сквозной, также называют «кинжальным», а защита от окисления осуществляется при помощи подачи аргона или азота. Несмотря на аналогичные свойства, гелий в процессе использовать не рекомендуется из-за риска вызвать перебои в подаче лазерного излучения.

- Нахлёст – метод, при котором изделия свариваются вместе после наложения друг на друга. В процессе дополнительно требуется прижимать обе заготовки друг к другу и осуществлять сварку на высокой мощности. Аналогично предыдущему, зазор не должен превышать 0,2 мм, но в данном случае этот показатель не столь критичен.

Рис.1. Схема лазерной сварки концов тонкой металлической ленты лазерным излучением: а - сварка внахлест, б - сварка встык; 1 - свариваемые концы металлической ленты, 2 - сфокусированное лазерное излучение, 3 - сечение сварного шва.

Гибридные сварочные установки и методы сварки

Описанные выше типы лазеров и методы сварки широко и повсеместно применяются на различных производственных этапах, но часто существует потребность в сварке не только в идеальных условиях доступа и наложения заготовок. В таких ситуациях могут применяться гибридные установки и методы обработки металлов.

Самым ярким примером является лазерная сварка в ходе кузовных работ с автомобилями. Во-первых, тут производство имеет дело с толстыми металлическими компонентами, большими зазорами и трудным доступом к местам стыка, которые, к тому же, очень сложно прижимать и удерживать в статичном положении. В таких ситуациях применяется подача проволоки, которая формирует электродугу и позволяет выполнять сварочные работы даже в таких некомфортных условиях, добиваясь при этом высокого качества соединения.

Что такое лазерная сварка. Преимущества и недостатки

Лазерная сварка — это один из видов сварки плавлением с нагревом рабочей зоны энергией лазерного излучения. Она относится к термическому классу сварочных технологий и входит в одну группу с плазменной, дуговой и электронно-лучевой сварками.

Технология

Физические характеристики

Лазерная сварка металлов отличается от других видов сварочных технологий высокой плотностью энергии в пятне нагрева — до 1 МВт на кв.см. Это обеспечивает высокую скорость разогрева и охлаждения зоны сварного шва, что значительно уменьшает тепловое воздействие на околошовную зону. Поэтому сварочный процесс не вызывает структурных изменений материала, приводящих к разупрочнению, деформации и образованию трещин.

Размер пятна фокусировки промышленной установки может изменяться в пределах от 0,2 до 13 мм. Глубина проплавления материала прямо пропорциональна энергии излучения лазера, но также зависит от расположения фокальной плоскости луча. Во время сварочной операции зона расплавленного материала перемешается по заданной траектории вместе лазерным лучом, создавая по линии движения сварной шов. Он получается узким и глубоким, поэтому по своей форме принципиально отличается от сварных швов других сварочных технологий.

Виды и режимы лазерной сварки

Технология лазерной сварки включает два вида сварочного соединения: точечное и шовное. При этом промышленные установки могут генерировать два типа лазерного излучения: непрерывное и импульсное. При точечном соединении обычно применяют только импульсное излучение, а при шовном — как непрерывное, так и импульсное. Во втором случае сварной шов образуется путем перекрытия зон импульсного нагрева, поэтому скорость сварки зависит от частоты импульсов. Точечную сварку обычно применяют для соединения тонких металлических деталей, а шовную – для формирования глубоких сварных швов.

Гибридная лазерная сварка относится к сварочным технологиям, при проведении которых применяют присадочные материалы. В этом случае сварочное оборудование дополняется механизмами подачи проволоки, ленты или порошка. Присадочные материалы подаются в зону плавления синхронно с движением сварочной головки, а их толщина соответствует ширине сварного шва и диаметру пятна.

Технологические особенности

Скорость перемещения и энергетические режимы сварочного процесса зависят от ширины сварного шва, а также от вида и толщины свариваемых материалов. Например, стальные листы толщиной 20 мм свариваются газовым лазером со скоростью несколько сот метров в час. Этот показатель на порядок выше предельных характеристик электродуговой сварки.

Лазерная технология особенно эффективна при работе с легированными сталями, чугуном, титаном, медью, медными сплавами, термопластами, стеклом и керамикой. Высокая плотность энергии в пятне нагрева разрушает поверхностные окисные пленки, препятствуя образованию новых окислов. Это позволяет сваривать лазерным лучом титан, алюминий и нержавеющую сталь, не применяя флюсы или защитной среды инертных газов.

Особенностью сварки лазером тонкостенных металлов является очень высокая плотность энергии в сварочной ванне объемом в доли кубического миллиметра. Поэтому сваривание листовых материалов толщиной 0.05-1.0 мм ведется с расфокусировкой лазерного луча. Такой режим снижает КПД сварочного процесса, но при этом исключает сквозное прожигание заготовки.

Состав и принцип работы сварочного оборудования

Все установки лазерной сварки состоят из следующих функциональных модулей:

- технологический лазер;

- система транспортировки излучения;

- сварочная головка с фокусирующей линзой;

- блок фокусировки луча;

- механизмы перемещения сварочной головки и заготовки;

- система управления перемещениями, фокусировкой и мощностью лазера.

В сварочном оборудовании в качестве генераторов излучения применяют два типа лазеров: твердотельные и газовые. Мощность первых лежит в диапазоне от десятков ватт до 6 кВт, а вторых – от единиц до 25 кВт. В твердотельных установках излучатель — это прозрачный стержень из рубина или алюмо-иттриевого граната, легированного неодимом. А в газовых аппаратах — прозрачная трубка, заполненная углекислым газом или газовыми смесями.

Кроме излучателя в состав любого лазера входит система накачки, оптический резонатор, блок питания и система охлаждения. Генерируемый световой поток попадает через переднее зеркало оптического резонатора на систему зеркал, которая передает его на фокусирующую линзу сварочной головки.

Установки лазерной сварки выпускаются в разных компоновках: от традиционных портальных или консольных станков с рабочими столами и до роботов-манипуляторов с пятью степенями свободы. Управление сварочным оборудованием может выполняться в ручном или автоматическом режиме. Если установка имеет систему ЧПУ, то выполнение сварочного процесса осуществляется в автоматическом режиме по заданной программе. В случае ручной лазерной сварки оператор с выносного пульта задает перемещения, скорости и параметры сварочного процесса.

Применение лазерной сварки

Основная область применения лазерной сварки — это передовые производства с инновационными технологиями. Наиболее широко ее применяют в микроэлектронике, приборостроении, авиакосмической отрасли, атомной энергетике и автомобильной промышленности.

В приборостроении и микроэлектронике с помощью лазера соединяют разнородные и разнотолщинные материалы диаметром от микронов до десятых долей миллиметра. Кроме того, лазерная технология позволяет сваривать элементы, расположенные на близком расстоянии от кристаллов микросхем, а также других чувствительных к нагреву элементов.

Применение лазера в автомобильной промышленности не ограничивается точеной сваркой кузовных элементов из тонколистовой стали. Для снижения веса в современных автомобилях все чаще применяют детали из алюминиевых и магниевых сплавов. Характерная особенность этих материалов — наличие у них поверхностной оксидной пленки с высокой температурой плавления. Поэтому для их соединения чаще всего применяют лазерную сварку.

В судостроении, оборонной промышленности, атомной энергетике и авиакосмической отрасли широко используются комплектующие из титана и титановых сплавов. Сварка титана — это одна из самых сложных задач для сварочного производства. В расплавленном состоянии титан обладает высокой химической активностью к кислороду и водороду, что ведет к насыщению зоны расплава газами и образованию холодных трещин. Лазерная сварка успешно справляется с этой проблемой при работе в защитной среде из газовой смеси на основе из аргона и гелия.

Лазерные установки применяют для сварочного соединения металлов с разными физическими свойствами. С их помощью сваривают сталь и медь с алюминиевыми сплавами, а также разнотипные цветные металлы. Новым направлением сварочных технологий является сварка лазером чугуна, которую применяют при производстве корпусов, элементов шестерен, запорной арматуры и других узлов и компонентов.

Стоимость лазерного оборудования снижается с каждым годом. Сейчас небольшие установки импульсной лазерной сварки доступны даже малому бизнесу и частным лицам. Они имеют небольшую мощность и их обычно применяют для резки, сварки и гравировки листовых материалов.

Преимущества и недостатки

Лазерная сварка обладает рядом неоспоримых достоинств, но, как и все сварочные технологии, имеет свои недостатки. Первые являются следствием уникальных характеристик лазерного луча, а вторые в основном связаны с высокой стоимостью и сложностью оборудования.

Главные преимущества:

- возможность сварки разнообразных материалов: от металлов и магнитных сплавов до термопластов, стекла и керамики;

- высокая точность и стабильность траектории пятна нагрева;

- наименьший размер сварного шва среди всех сварочных технологий;

- отсутствие нагрева околошовной зоны, следствием чего является минимальная деформация свариваемых деталей;

- отсутствие продуктов сгорания и рентгеновского излучения;

- химическая чистота сварочного процесса (не применяются присадки, флюсы, электроды);

- возможность сварки в труднодоступных местах и на большом удалении от места расположения лазера;

- возможность сварки деталей, находящихся за прозрачными материалами;

- быстрая переналадка при переходе на изготовление нового изделия;

- высокое качество сварных соединений.

Основные недостатки:

- высокая стоимость оборудования, запасных частей и комплектующих;

- низкий КПД (для твердотельных лазеров — около 1%, для газовых — до 10%);

- зависимость эффективности сварочного процесса от отражающей способности заготовки;

- высокие требования к квалификации обслуживающего персонала;

- особые требования к помещениям для размещения лазерного оборудования (в части вибрации, запыленности и влажности).

Заключение

Лазерная сварка является самой молодой из сварочных технологий — в промышленности она применяется только с конца семидесятых годов XX века. Сразу после своего появления она начала активно замещать традиционные методы сварки. Наибольшее распространение лазерная сварка получила в передовых производствах с инновационными технологиями.

В наше время лазерная сварка вышла далеко за пределы своего первоначального применения. Сейчас она используется не только в промышленности, но и в часовом производстве, при изготовлении и ремонте ювелирных украшений и даже при создании рекламных конструкций.

Все что нужно знать о лазерной сварке от А до Я

Если Вы хотите узнать все о лазерной сварке металла, то вы пришли по адресу. В нашей статье Вы найдете подробное описание процесса, используемое оборудование, его разновидности и параметры.

Сущность и основные преимущества сварки лазерным лучом

Весь процесс построен на применении инновационной технологии фокусирования луча. Лазерный луч под воздействием системы линз и зеркал фокусируется в точку крайне малого диаметра, тем самым формируя в этой точке максимум передаваемой энергии.

Попадая на свариваемые детали, луч мгновенно разогревает место падения до температуры плавления металла данного типа, и тем самым соединяет детали между собой.

Данный метод применим абсолютно к любым материалам, в том числе цветным и черным металлам, поливинилхлориду, полипропилену и т.д. Среди основных достоинств выделяют хороший КПД и производительность, точность, эстетику получающихся швов, часто не требующих дополнительной обработки, и возможность работы с поверхностями, находящимися в местах со сложным доступом.

Классификация лазерной сварки

Все сварочные швы, изготовленные с использованием лазера, выполняются по одному из трех основных способов.

Способ точечного схватывания

Применяется в основном для тонкостенных материалов и легкоплавких металлов. Суть способа в том, что сварочный аппарат формирует не непрерывный сварочный шов, а прихватывает детали точками на определенном расстоянии. Такой способ хорош, когда требуется надежное соединение, но при этом существует опасность прожога тонкого металла.

Способ сплошной сварки

При сварке данным способом лазер может работать как импульсным, так и непрерывным излучением. Главный принцип данного способа – это полное перекрытие места стыка деталей сварным швом. Сварной шов, изготовленный таким способом, отличается высокой прочностью и эстетическим видом. Может применяться как для полного, так и для поверхностного схватывания деталей сварных конструкций.

Комбинированный способ сварки

При данном способе сварочные аппараты дополнительно оборудуются системой подачи и продвижения сварочной проволоки. Сварка производится материалом присадочной проволоки (иногда еще и в газовом облаке). Диаметр и состав проволоки выбирается исходя из состава материала, который необходимо сварить, а также требований к сварному шву. Способ хорошо зарекомендовал себя в работе с изделиями, имеющими проблемные геометрические формы и при работе в местах со сложным доступом.

Аппараты лазерной сварки металлов

Промышленностью и частными компаниями выпускаются аппараты с различными принципами рождения луча. Лазерная сварка двух металлических изделий возможна при применении любого из них, но у каждого есть различия в условиях эксплуатации.

Лазеры с твердым активным элементом

Конструктивно выполнены в виде небольших устройств с основным элементом, состоящим из рубинового кристалла и возбуждающего устройства. Аппараты просты в изготовлении и обслуживании, как правило не требуют серьезного обучения для уверенной работы.

Аппараты с элементами на основе газовой среды

Устройства, рассчитанные на работу с крупными деталями и материалами большой толщины. Из-за высокой стоимости и сложностей с монтажом всех систем охлаждения, подачи газа и компенсации порового облака, практически не встречаются в частном владении.

Оправдывают свое приобретение и обслуживание только в случае выполнения крупных заказов на постоянной основе, в противном случае лучше обратить внимание на аппараты, принцип работы которых основан на твердотельном кристалле.

Ручная сварка

Современный уровень приборостроения позволил вывести на рынок аппарат ручной лазерной сварки весьма компактных размеров. Аппарат имеет очень малую мощность, но тем не менее его стоимость сравнима с полноценным стационарным вариантом. Объясняется это тем, что при изготовлении ручного сварочного аппарата использовались субкомпактные элементы и двухсторонний монтаж высокой плотности.

С помощью ручных устройств можно проводить даже такие тонкие работы как пайка электронных компонентов и полупроводниковых приборов.

Лазерно-дуговая сварка

Принцип работы основан на применении положительных качеств сразу двух самостоятельно существующих аппаратов. Готовое изделие совмещает в себе элементы ручной дуговой сварки и лазерного генератора.

Сварка осуществляется за счет поджигания электрической дуги традиционным способом и расплавлении внешней поверхности металла. На последующих этапах процесса, к работе подключается лазерная установка, которая направляет лазерный луч в уже полученную ванну расплавленного металла.

Попадая на хорошо прогретый металл, лазер способствует его скорейшему расплавлению именно в тех местах, где это наиболее необходимо. Тем самым ускоряется процесс работы и предотвращается перегрев детали вблизи сварного шва.

Технологические особенности процесса лазерной сварки

К основным технологическим особенностям лазерной сварки относится соблюдение ряда правил:

- тщательная очистка металла перед сваркой;

- плотное прижатие деталей между собой;

- плавное и равномерное ведение луча вдоль оси предполагаемого шва;

- обработка сваренных деталей (при необходимости).

Лазерная сварка стекла и пластмассы

Как и в случае с тонкими изделиями, спаивание изделий из легкоплавких материалов производится преимущественно маломощными устройствами. За исключением того, что поверхности свариваемых деталей перед работой тщательно обезжириваются, суть применения специального оборудования для пайки всех видов пластика и стекла ничем не отличается от аналогичного процесса с металлическими изделиями.

А вы знаете что такое ппр на сварочные работы? Подробнее в статье по ссылке.

Особенности сварки тонкостенных изделий

Основное достоинство показываемое лучевой сваркой, это ее универсальность. Для любого материала всегда можно подобрать необходимую концентрацию энергии светового потока. Тонкие материалы лучше и безопаснее всего свариваются твердотельными лазерами на минимальной мощности.

При выборе мощности, дополнительно можно поэкспериментировать с длительностью импульсов сварки или расфокусировкой лазерного луча. Расфокусировка даст уменьшение мощности на единицу площади, но будет способствовать паразитному нагреву детали вблизи места сварки.

Лазерная сварка деталей разной толщины

Лазерная сварка металлов разной по отношению друг к другу толщины проводится одним из двух методов.

- Соединяемые детали плотно прижимаются и с детали имеющей большую толщину снимается небольшая фаска. Таким образом достигается примерное выравнивание толщин материалов в месте сварки.

- Две детали также плотно прикладываются одна к другой, но механического воздействия на них не осуществляется. Для компенсации разной толщины деталей и как следствие разного времени прогрева, лазерный луч направляют в большей степени на толстое изделие чем достигают равномерность прогрева обеих деталей.

Качество защита шва и дефекты при лазерной сварке

Лазерная сварка сама по себе считается высокоточным процессом, но дефекты и недостатки в работе случаются даже при ее использовании. Вот основные из них:

- прожог металла – случается, когда неверно выставлена мощность, частота импульсов или скорость лазера;

- лишние добавки – как правила являются следствием плохой очистки поверхности материалов перед сваркой;

- плохой провар шва. Так же проявляется при недостаточной мощности лазера, реже как результат мало-опытности самого сварщика.

Как показывает практика, 90% дефектов можно избежать просто качественно, проводя подготовительные мероприятия и настройку оборудования.

Преимущества и недостатки лазерной сварки

Лазерная сварка, как и любой другой сложный физико-химический процесс имеет свои достоинства и недостатки. Разберем основные из них.

К преимуществам относится:

- способность соединять материалы разного состава, в том числе и между собой;

- точность проведения работ и ровность шва;

- температурное воздействие только на область провара;

- возможность работы в труднодоступных местах и даже сквозь свето-прозрачные перегородки.

Недостатки у лазерной сварки тоже имеются:

- высокая цена на сами устройства и их обслуживание;

- малая продуктивность (в случае использования аппаратов малой мощности);

- необходимость работы только в пределах специально оборудованных рабочих мест.

Техника безопасности

Техника безопасности при работе с лазерной сваркой проста, но требует обязательного исполнения.

- Рабочее место должно быть очищено от посторонних предметов и мусора.

- Само рабочее место должно хорошо проветриваться или быть оборудованным принудительной системой вентиляции.

- Поблизости от рабочего места не должны находиться легковоспламеняющиеся вещества.

- Работа должна проводиться в защитных очках.

- Так как велика опасность получения ожогов, на руки лучше надеть защитные перчатки.

Как сделать аппарат для лазерной сварки своими руками

Простейшее устройство для лазерной сварки способен изготовить в домашних условиях имея под рукой набор копеечных деталей даже неподготовленный человек. Для создания понадобится:

- паяльник;

- припой и флюс;

- детская лазерная указка;

- пишущий DVD привод (можно даже неисправный);

- небольшой отрезок соединительных проводов.

Работа по созданию сварочного аппарата начинается с разборки DVD привода и извлечении из него мощного светодиода, который и используется в штатном режиме для прожига дисков.

Полученный диод устанавливается в лазерную указку вместо имеющегося там простого светодиода. Соединительные проводки припаиваются к диоду и выводятся через кнопку указки на элементы питания. Простейший сварочный аппарат готов.

При желании такой аппарат можно усовершенствовать, подключив к нему Ардуино, сервопривод и шаговые двигатели.

Что такое лазер

Лазер представляет собой особый вид передачи энергии, основанный на принудительном генерировании световых волн определенной длины. Физически, чаще всего представляет собой полый цилиндр с размещенным внутри кристаллом рубина (или его аналога) и устройством по принципу работы схожем с катушкой индуктивности.

Лазерная сварка получается, когда под воздействием приложенного к обмотке катушки индуктивности электрического тока, атомная решетка помещенного в цилиндр кристалла начинает испускать волны равной длины и лавинообразно принуждать к этому все больше и больше атомов рубина.

После достижения пика интенсивности получившийся лазерный луч фокусируется в точку нужного диаметра (и как следствие мощности) и передается на нужный материал.

Принцип лазерного излучения

Сварка лазером не была бы возможна как процесс без формирования определенных принципов:

- принцип одно-направленности – лазерный луч параллелен на всем своем протяжении. Естественное рассеивание конечно присутствует, но его значение настолько мало, что при проведении сварочных работ в расчет не берется;

- принцип малой спектральности – рубиновый кристалл излучает волны настолько малой ширины спектра, что становится возможным их концентрация и фокусировка;

- принцип когерентности – в разных участках луча тепловое поле лазера будет отличаться. Этот принцип очень помогает при расчетах теплового воздействия на свариваемый металл в зависимости от его плотности и толщины стенок.

Виды лазеров

Несмотря на схожий результат, добиться получения лазерного излучения можно разными способами. В настоящее время получили распространение лазеры на основе твердотельного оборудования и так называемые «газовые» лазеры.

Вид применяемого для сварки оборудования выбирается исходя из анализа металла – (толщина, вид, твердость и т.д.), характера формирования необходимого шва (сплошной шов, шов с точечной лазерной сваркой) и массогабаритных параметров самого оборудования.

В принципе добиться необходимого результата можно любым из них, но каждый имеет собственный набор характеристик, достоинств и недостатков набор которых зачатую играет решающую роль.

Твердотельные лазеры

Твердотельные лазеры имеют массу достоинств в том числе и перед лазерами других типов. Они более компактные и как следствие могут быть без проблем доставлены и размещены практически в любое помещение.

Стоимость твердотельных лазеров невысока и его может позволить себе даже небольшая мастерская или простой гаражный цех. Лазеры данного типа потребляют мало энергии и не требуют сложной системы подачи и стабилизации напряжения питания.

Мощность таких установок невелика – максимальное значение в пределах 5-6 кВт. Чаще всего ориентированы на сварку металлов с малым и сверхмалым сечением, цветных металлов а также различных других легкоплавких материалов (оргстекло и прочие).

Газовые лазеры для сварки

Газовые лазеры намного мощнее ранее рассмотренных, их мощностные показатели начинаются от 15-20 кВт. Такая мощность позволяет продуктивно работать с материалами большого сечения и высокой твердости. Но большая мощность влечет за собой и основной недостаток – габариты.

Для полноценной работы газового лазера необходим мощный источник питания, газовый баллон, насос для прокачки казовой смеси, газоразрядная трубка, жидкостная система охлаждения сложной конфигурации и масса других нюансов.

Газовые установки применяются преимущественно в производственных цехах и там, где необходима высокая скорость сварки без оглядки на габариты и потребляемую мощность.

Работа с газовыми лазерами как правило проводится в атмосферных условиях, но с использованием одной особенности – при попадании лазера на металл он плавится, и в точке плавления образуется облако выделяемых при кипении металл паров.

При достаточно интенсивной работе такое облако может вносить искажение в подводимый луч и мешать процессу сварки. Чтобы этого не происходило, дополнительно применяется газ создающий защитное облако. В качестве такого газа как правило выбирают аргон.

Особенности газодинамических лазеров

Газодинамические лазеры обладают являются лидерами в мощностных показателях среди всех типов лазерных установок. Принцип работы таких лазеров основан на разогреве до высоких температур активного вещества – окиси углерода. Применяется исключительно в тяжелой промышленности для работы с массивными деталями из черных металлов.

Основным недостатком являются массогабаритные показатели оборудования и сложность самого процесса сварки.

Использование гибридных установок

Гибридная лазерная сварка характеризуется введением в зону плавления металла двух деталей, третьего материала, в частности, сварочной проволоки. Проволока расплавляясь заполняет собственной массой зазоры и промежутки между свариваемыми деталями.

Применение дополнительных присадок упрощает процесс соединения деталей и частично повышает прочность сварного шва.

Видео лазерной сварки — 5 подробных роликов

Лазерная сварка становится все более популярным методом сварки благодаря своим многочисленным преимуществам. Мы подобрали для Вас полезные видео для более глубокого понимания процесса.

Процесс

Процесс и принцип работы лазерной сварки смотрите на видео ниже, он относительно прост.

Сначала сварщик выбирает правильные параметры сварки для проекта, а затем размещает свариваемые детали. Затем он или она начинает сварку, перемещая лазер вперед и назад по шву. Весь процесс, как и показано на видео, занимает меньше минуты.

Оборудование

Об принципе и оборудовании для лазерной сварки металла смотрите следующее видео ниже.

При работе лазером вам необходимо иметь правильное оборудование, чтобы обеспечить бесперебойную работу процесса. Конечно, вам понадобится аппарат, а также соответствующее защитное снаряжение. Сюда входят защитные очки для защиты глаз от лазерного луча и сварочные перчатки для защиты рук.

Вам также понадобится рабочая поверхность, способная выдерживать тепло, выделяемое в процессе. Многие сварщики используют сварочный стол, специально предназначенный для работы при высоких температурах.

Если у вас нет сварочного стола, вы можете использовать обычный верстак, но убедитесь, что он покрыт огнеупорным материалом, таким как асбест или стекловолокно.

Оборудование и процесс лазерной сварки детально показан на видео.

Безопасность

Есть некоторые проблемы с безопасностью лазерных сварочных аппаратов. Сварщики подвергаются ряду потенциальных опасностей. Травмы могут быть вызваны летящими искрами, парами, электрическим током и излучением.

Во избежание травм сварщики должны носить соответствующее защитное снаряжение, включая сварочные каски, защитные очки, перчатки и фартуки.

Подробно об этом на видео.

Также должны применяться меры предосторожности во избежание возгорания, например, держать легковоспламеняющиеся материалы вдали от зоны сварки.

Области применения

Этот способ используется в самых разных областях. Он широко используется в аэрокосмической и оборонной промышленности из-за его высокой степени точности и способности создавать очень маленькие сварные швы. В этих отраслях он используется для сварки деталей самолетов, компонентов ракет и другого тяжелого оборудования.

Широко используется в автомобильной промышленности. Автопроизводители используют его для кузова автомобиля, а также для соединения таких деталей, как двигатель и шасси. Это позволяет им создавать более прочные и долговечные автомобили.

Также может использоваться в медицине. Например, его можно использовать для сращивания костей во время операции или для герметизации ран. Это помогает сократить время заживления и свести к минимуму образование рубцов.

Преимущества

Она имеет много преимуществ по сравнению с традиционными методами сварки.

Первое преимущество заключается в том, что она очень точная. Луч можно направлять с большой точностью, поэтому его можно использовать для сварки очень мелких деталей. Эта точность делает технологию идеальной для таких направлений, как медицинские имплантаты и микроэлектроника.

Еще одним преимуществом является то, что она производит меньше тепла, чем традиционные методы сварки. Это означает, что свариваемые детали не так сильно нагреваются, поэтому они с меньшей вероятностью деформируются.

Лазерная сварка является универсальным и эффективным методом, имеющим множество преимуществ по сравнению с другими способами как это было показано на видео. Его можно использовать для соединения различных материалов, включая металлы, сплавы и пластмассы.

Она также очень быстрая и может производить высококачественные швы с небольшими деформациями. Кроме того, это относительно чистый процесс и производит мало отходов.

Лазерная сварка. Часть Первая. Плюсы и минусы

Уже долгие годы имеет место быть устойчивое народное мнение о том, что хороший сварщик никогда не останется без работы и денег. Отчасти оно продиктовано тем, что в последние годы чувствуется очевидный недостаток опытных специалистов по техническим работам, причём это касается не только сварки, просто так уж вышло, что из всего стройного ряда строителей, ремонтников, монтажников и т.п. именно сварочный процесс выглядит (да по сути и является) технологичным, сложным и требующим наличия не только знаний, но и опыта.

Как известно, ничто востребованное не стоит на месте и отрасль сварки не является исключением. В последние годы бешено развивается такое направление, как лазерная сварка – метод соединения металла методом сваривания отдельных его частей при помощи воздействия лазерным лучом. Чаще всего вы можете услышать именно о лазерной сварке и увидеть применение лазерных сварочных аппаратов на объектах, требующих особо точного и аккуратного подхода к продуктам своего производства. Но не будем забегать вперёд и разберёмся во всём последовательно.

Зачем нужна сварка лазером?

Технология лазерной сварки пришла на смену традиционному свариванию металлов, хотя правильнее будет сказать «приходит», в настоящем времени. Несмотря на то, что метод лазерной сварки более прост, экономичен и в разы более точен, он всё ещё требует для своего применения высокоточного и дорогостоящего оборудования. В наше время существует целый пласт специалистов в области сварки с оборудованием старого типа, которые выполняют качественную работу по старинке, с помощью электродов и это нормально. Именно благодаря существованию конкуренции внутри ниши технология лазерной сварки так далеко шагнула за столь короткий срок.

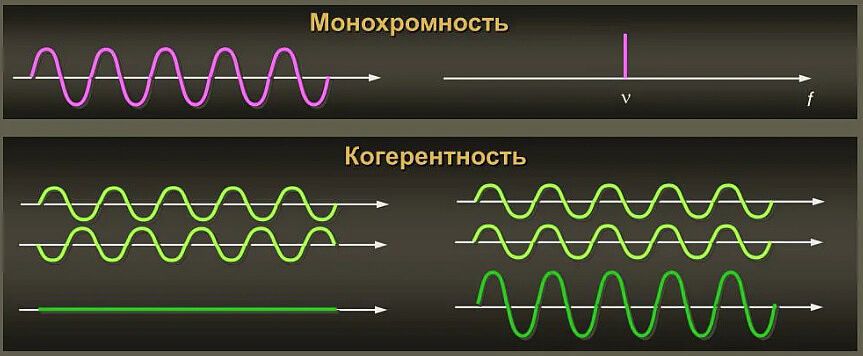

Итак, лазерную сварку в данный момент используют в отраслях промышленности с целью создания неразъемных соединений с высокой точностью и минимальной шириной/толщиной сварного шва. Как понятно из названия, плавление материала происходит благодаря воздействию лазерного луча, который генерируется в специальном источнике и обладает таким свойством, как монохромность. То есть, все волны этого светового потока обладают равной длиной, что за счёт фокусировки и отклонения потока за счёт зеркал и призм формирует волновой резонанс, что значительно повышает мощность луча. Впоследствии, этот луч нагревает и плавит верхние слои металла, создавая прочное, структурное сцепление на стыке элементов. Никаких расходных материалов. Никаких снопов искр летящих во все стороны и засвеченной сетчатки глаза. Конечно, применение лазерной сварки тоже требует соблюдения техники безопасности, но это примерно тот же уровень, что сравнить лазерный станок для резки фанеры и циркулярную пилу. Оба инструмента справляются с резкой, но равнозначны ли они по возможностям, безопасности и эффективности?

Технологические свойства лазерной сварки

Выше мы описали принцип работы лазерной сварки крайне поверхностно, но если вам хочется лучше понять, на каких физических свойствах строится данный процесс, то вам придётся ознакомиться, как минимум, с тремя из них. Во-первых, монохромность. О ней мы уже говорили выше. Если упростить до предела, монохромное излучение обладает минимальным разбросом частот, а в идеальных условиях и вовсе одной частотой волны. Во-вторых, когерентность. Тут всё несколько сложнее, т.к. нужно понять, что в физике это явление обозначает согласованность волновых процессов. То есть, колебания в разных областях лазерного пучка будут происходить так же, согласованно (взаимосвязано) с одинаковой и неизменной разницей фаз. И, наконец, в-третьих, направленность. Тут всё просто. Сварочный процесс лазером позволяет минимизировать рассеивание луча в направлении от источника к свариваемому объекту.

Три этих свойства не просто объясняют принцип действия лазерной сварки, но и в принципе, делают использование подобных технологий возможным даже в бытовых условиях. На выходе и в сухом остатке мы имеем синхронизированный луч света, действующий по волновому принципу с конкретной направленностью в заданную область, что позволяет обеспечить высокоточное и равномерное плавление, а затем и остывание материала в требуемой зоне сваривания.

Это интересно! Основным преимуществом именно лазерной сварки является то, что при таком воздействии формируется соединение с высокой плотностью на атомном уровне, при этом традиционные дефекты, такие как пористость, нарощенная толщина шва и т.п. отсутствуют полностью.

Плюсы и минусы лазерной сварки

Не вдаваясь в полемику, просто пройдёмся по пунктам преимуществ и недостатков:

- Широкий спектр применения – лазерной сваркой можно соединять практически любые металлы, магнитные сплавы, а также применять для создания соединений термопластов, керамики и даже стекла! Этого можно достичь благодаря регулировки мощности оборудования.

- Точность и стабильность – благодаря вышеперечисленным свойствам, световой пучок лазерной сварки стабилен. Это позволяет создавать сварные швы минимального размера, а также сводить нагревание околошовного пространства к минимуму, тем самым избегая деформации как самого шва, так и изделия. Также, вследствие испарения избыточной части металла при сваривании, шов получается гладким и ровным.

- Чистота процесса – причём как физическая, так и химическая. При плавлении металлов не возникает побочного рентгеновского излучения, а также, вследствие отсутствия химических расходных материалов, электродов, флюсов и т.д. не происходит загрязнения воздуха и окружающей среды, что не только экологично, но и безопасно для самого специалиста, работающего с такой сваркой.

- Удобство и новые возможности – благодаря гибкой настройке излучателя, можно осуществлять сварку на большом расстоянии и в труднодоступных местах, а также сваривать объекты, находящиеся за прозрачными преградами. Всё это никак не повлияет на качество и прочность шва.

В целом, как ни посмотри, а лазерная сварка, это настоящее технологическое чудо. И шов всегда идеальный, и справится с ним годовалый младенец, а расход энергии вообще ни о чём… понятно, что всё это утрирование и вышеперечисленные преимущества описаны исходя из, в первую очередь, сравнения с традиционными методами сварки, которые ни экологичными, ни безопасными, а уж тем более простыми или дешевыми назвать было никак нельзя. Но даже тут не всё так просто и лазерная сварка имеет ряд очевидных недостатков:

- Высокая стоимость – цена на оборудование и комплектующие для лазерной сварки довольно высока. Именно поэтому, чаще всего, она используется на крупных предприятиях скорее для оптимизации этапов производства и практически никогда не встречается у частных специалистов, предоставляющих услуги по сварке.

- Низкий КПД по твердотельным сплавам – если говорить о цифрах, то КПД лазерной сварки в сравнении с газовой ниже почти в десять раз при работе с высокоплотными, твердотельными сплавами. Также существует высокая степень корреляции качества сварочного процесса с отражающей способностью материала. Чем выше последняя, тем ниже эффективность.

- Навыки персонала – конечно, именно выполнять работу по сварке с таким оборудованием сможет практически любой человек обладающий здоровым мышлением и не имеющий тремора в руках. Вот только наиболее сложный этап тут – это настройка излучателя под характеристики заготовки и вот тут уже вам придётся учиться не только настройкам самого оборудования, но и сопромату в интересующем вас направлении.

Что будет дальше?

Итак, сегодня мы разобрались в том, что вообще такое лазерная сварка, поговорили о принципах её работы, а также приоткрыли завесу тайны над вопросами о плюсах и минусах данного оборудования. В цикле статей по данной теме мы продолжим подробно разбираться в способах использования, условиях эксплуатации, вариантах применения и особенностях этого типа оборудования. Следите за нашими новостями и не забывайте делиться своим мнением и вопросами в сообществе!

Читайте также: