Диаметр деталей в зоне сварки мм

Обновлено: 28.04.2024

8.1.1 При изготовлении и монтаже резервуаров применяют следующие электродуговые способы сварки:

- механизированную дуговую сварку плавящимся электродом в защитном газе;

- автоматическую дуговую сварку плавящимся электродом под флюсом;

- механизированную дуговую сварку самозащитной порошковой проволокой;

- механизированную дуговую сварку самозащитной порошковой проволокой в среде защитного газа;

- ручную дуговую сварку.

8.1.2 Организации-подрядчики (изготовитель и монтажник) разрабатывают операционные технологические карты по сварке и контролю сварных соединений.

Технологические процессы заводской и монтажной сварки должны обеспечивать параметры сварных соединений в соответствии с требованиями проектов КМ и ППР и настоящего стандарта к физико-механическим характеристикам, геометрическим размерам, предельным параметрам и видам дефектов (см. 5.2.1.8, 5.2.3, 8.1.6, 8.1.7, 8.1.9.2, 8.2).

Руководство сварочными работами и сварку металлоконструкций резервуаров должны выполнять специалисты, аттестованные в соответствии с [16].

8.1.3 Заводскую сварку резервуарных конструкций следует выполнять в соответствии с утвержденным технологическим процессом, в котором должны быть предусмотрены:

- требования к форме и подготовке кромок свариваемых деталей;

- способы и режимы сварки, сварочные материалы, последовательность выполнения технологических операций;

- указания по подготовке и сборке деталей перед сваркой с использованием кондукторов.

8.1.4 Монтажную сварку конструкций выполняют в соответствии с указаниями ППР, в котором должны быть предусмотрены:

- наиболее эффективные способы сварки монтажных соединений;

- форма подготовки свариваемых элементов;

- технологические режимы сварки;

- необходимые технологическая оснастка и оборудование;

- указания по климатическим (температура, ветер, влажность) условиям выполнения сварочных работ.

8.1.5 Применяемые сварочные материалы, требования к условиям их хранения должны соответствовать стандартам или ТУ на поставку сварочных материалов.

Сварочные материалы и технологии сварки должны быть аттестованы по [17] - [19].

8.1.6 Способы и режимы сварки конструкций должны обеспечивать:

- уровень механических свойств и хладостойкости сварных соединений, предусмотренных проектной документацией;

- уровень дефектности, не превышающий требований настоящего стандарта (см. 8.2, 8.3).

8.1.7 Коэффициент формы наплавленного шва (прохода) должен быть в пределах от 1,3 до 2,0. Допускается выполнение прерывистых сварных швов за один проход в нерасчетных соединениях элементов резервуаров, не оказывающих влияния на их герметичность.

8.1.8 Временные технологические детали, привариваемые к резервуару при изготовлении элементов и монтаже и подлежащие удалению, должны быть удалены без ударного воздействия на элементы резервуара, а остатки сварных швов - зачищены заподлицо с основным металлом и проконтролированы.

8.1.9 Требования к механическим свойствам сварных соединений

8.1.9.1 Механические свойства (кроме твердости) металла угловых, нахлесточных и тавровых соединений определяют на образцах, вырезанных из стыковых сварных соединений-прототипов. Стыковые соединения-прототипы должны выполняться с использованием марок сталей, сварочных материалов и оборудования, предназначенных для сварки указанных выше типов соединений.

8.1.9.2 Требования к прочностным характеристикам

Металл сварных соединений должен быть равнопрочен основному металлу. Испытания следует проводить на трех образцах типа XII или XIII по ГОСТ 6996. К металлу сварного шва сопряжения стенки с днищем (уторного шва) предъявляют дополнительное требование равнопрочности с основным металлом по нормативному значению предела текучести.

8.1.9.3 Требования к ударной вязкости сварных соединений

Ударная вязкость при установленной температуре испытаний должна быть не менее значений, указанных в 5.2.3.

Температуру испытаний устанавливают в соответствии с требованиями 5.2.3.2.

Испытания на ударный изгиб (ударную вязкость) следует проводить для металла сварного шва и зоны термического влияния стыковых соединений элементов групп А и Б. При этом определяют ударную вязкость металла шва и зоны термического влияния (ЗТВ) на трех поперечных образцах (по шву - три образца; по ЗТВ - три образца) с острым надрезом типа IX (для толщины основного металла 11 мм и более) и типа X (для толщины основного металла 6-10 мм) по ГОСТ 6996.

8.1.9.4 Требования к технологическим испытаниям на изгиб сварных соединений

При испытаниях сварных соединений на статический изгиб среднеарифметическое значение угла изгиба шести поперечных образцов (тип XXVII по ГОСТ 6996) должно быть не менее 120°, а минимальное значение угла изгиба одного образца - не ниже 100°. При толщине основного металла до 12 мм включительно испытания проводят изгибом образца с корнем шва внутрь (на трех образцах) и корнем шва наружу (на трех образцах), а при толщине основного металла более 12 мм - изгибом образцов «на ребро» (на шести образцах).

8.2 Технические требования к сварным соединениям

8.2.1 Конструкция сварных соединений элементов резервуара должна соответствовать требованиям КМ и ППР.

8.2.2 По внешнему виду сварные швы должны соответствовать следующим требованиям:

- металл шва должен иметь плавное сопряжение с основным металлом;

- швы не должны иметь следующих дефектов: трещин любых видов и размеров, несплавлений, грубой чешуйчатости, наружных пор и цепочек пор, прожогов и свищей.

8.2.3 Значения подрезов основного металла не должны превышать указанных в таблице 16.

Таблица 16. Допускаемое значение подреза основного металла в стыковом шве

| Наименование сварного соединения | Допускаемое значение подреза при уровне ответственности резервуара | ||

|---|---|---|---|

| IV | III | I; II | |

| Вертикальные поясные швы и соединение стенки с днищем | 5 % толщины, но не более 0,5 мм | Не более 0,5 мм | Не более 0,3 мм |

| Горизонтальные соединения стенки | 5 % толщины, но не более 0,8 мм | 5 % толщины, но не более 0,6 мм | 5 % толщины, но не более 0,5 мм |

| Прочие соединения | 5 % толщины, но не более 0,8 мм | 5 % толщины, но не более 0,6 мм | 5 % толщины, но не более 0,6 мм |

| Примечание - Длина подреза не должна превышать 10 % длины шва в пределах листа. | |||

8.2.4 Выпуклость швов стыковых соединений элементов резервуара не должна превышать значений, указанных в таблице 17.

Таблица 17. Выпуклость стыковых сварных швов

| Толщина листов, мм | Максимальное значение выпуклости, мм | |

|---|---|---|

| Вертикальных соединений стенки | Прочих соединений | |

| До 12 включ. | 1,5 | 2,0 |

| Свыше 12 | 2,0 | 3,0 |

8.2.5 Для стыковых соединений деталей резервуара одной толщины допускается смещение свариваемых кромок относительно друг друга не более:

- для деталей толщиной не более 10 мм - 1,0 мм;

- для деталей толщиной более 10 мм - 10 % толщины, но не более 3 мм.

8.2.6 Максимальные катеты угловых сварных швов не должны превышать 1,2 толщины более тонкой детали в соединении.

Для деталей толщиной 4-5 мм катет углового сварного шва должен быть равен 4 мм. Для деталей большей толщины катет углового шва должен определяться расчетом или конструктивно, но быть не менее 5 мм. Данное требование не распространяется на размер шва приварки настила легкосбрасываемой крыши к верхнему кольцевому элементу стенки.

8.2.7 Выпуклость или вогнутость углового шва не должна превышать более чем на 20 % величину катета шва.

8.2.8 Допускается уменьшение катета углового шва не более чем на 1 мм. Увеличение катета углового шва допускается не более чем на:

- 1,0 мм - для катетов до 5 мм;

- 2,0 мм - для катетов свыше 5 мм.

8.2.9 Нахлесточное соединение, сваренное сплошным швом с одной стороны, допускается только для соединений днища и настила стационарной каркасной крыши; величина нахлеста должна быть не менее 60 мм для соединений полотнищ днища и не менее 30 мм - для соединений листов крыши и днища, но не менее пяти толщин наиболее тонкого листа в соединении.

8.3 Контроль качества сварных соединений

8.3.1 Контроль качества сварных соединений в процессе строительства резервуаров должен предусматривать:

- применение способов сварки, методов и объемов контроля сварных швов, адекватных уровню ответственности резервуара;

- применение оптимальных технологических сварочных процедур и материалов в соответствии с требованиями проектов КМ и ППР;

- осуществление технического и авторского надзора.

8.3.2 Применяют следующие виды контроля качества сварных соединений:

- визуально-измерительный контроль всех сварных соединений резервуара по [20];

- контроль герметичности (непроницаемости) сварных швов;

- капиллярный метод (цветная дефектоскопия), магнитопорошковая дефектоскопия для выявления поверхностных дефектов с малым раскрытием;

- физические методы для выявления наличия внутренних дефектов: радиография или ультразвуковая дефектоскопия;

- механические испытания сварных соединений образцов;

- гидравлические и пневматические прочностные испытания конструкции резервуара.

8.3.3 Методы контроля сварных соединений конструкций резервуаров представлены в таблице 18.

Таблица 18. Методы контроля сварных соединений металлоконструкций резервуаров

1) Допускается применение УЗК.

2) Допускается применение радиографирования.

3) Контроль пробой «мел - керосин» проводят до сварки шва с внутренней стороны.

8.3.4 Нормативы для оценки дефектности сварных швов или значения допустимых дефектов должны быть указаны в проектной документации.

8.3.5 Проводят визуально-измерительный контроль 100 % длины всех сварных соединений резервуара. Контроль проводят в соответствии с требованиями [20].

Требования к качеству, форме и размерам сварных соединений должны соответствовать 8.2 и проектной документации.

8.3.6 Контролю на герметичность подвергают сварные швы, обеспечивающие герметичность корпуса резервуара, а также плавучесть и герметичность понтона и плавающей крыши (см. таблицу 18).

Для контроля герметичности сварных соединений и конструкций применяются следующие методы контроля:

- вакуумирование (по ГОСТ 3242);

- проба «мел - керосин»;

8.3.7 Капиллярный метод - цветной (хроматический) - применяют в соответствии с ГОСТ 18442 по 4-му классу чувствительности.

Контроль капиллярным методом проводят после проведения визуально-измерительного контроля.

8.3.8 Контроль сварных швов физическими методами

8.3.8.1 Применяют следующие методы физического контроля:

- радиографический (рентгенографирование, гаммаграфирование, рентгенотелевизионный) по ГОСТ 7512;

- ультразвуковую дефектоскопию по ГОСТ 14782;

- магнитопорошковый метод по ГОСТ 21105;

- цветной (хроматический) по ГОСТ 18442.

8.3.8.2 Радиографическому контролю подлежат сварные швы стенок резервуаров и стыковые швы окраек в зоне сопряжения со стенкой.

8.3.8.3 Радиографический контроль проводят после приемки сварных соединений методом визуального контроля.

8.3.8.4 При контроле пересечений швов резервуаров рентгеновские пленки размещают Т-образно или крестообразно - по две пленки на каждое пересечение швов.

8.3.8.5 Длина снимка должна быть не менее 240 мм, а ширина - согласно ГОСТ 7512. Чувствительность снимков должна соответствовать 3-му классу согласно ГОСТ 7512.

8.3.8.6 Оценка внутренних дефектов сварных швов резервуаров при радиографическом контроле - по ГОСТ 23055.

Допускаемые виды и размеры дефектов в зависимости от класса резервуаров определяют по ГОСТ 23055:

- для резервуаров IV класса опасности - по 6-му классу соединений;

- для резервуаров III класса опасности - по 5-му классу соединений;

- для резервуаров I, II класса опасности - по 4-му классу соединений.

Непровары и несплавления в швах не допускаются.

8.3.8.7 Объемы физического контроля сварных швов (в процентах длины шва) стенок резервуаров в зависимости от класса опасности резервуаров должны соответствовать требованиям таблицы 19.

8.3.8.8 Для выявления внутренних и поверхностных дефектов в сварных швах и околошовной зоне основного металла применяется ультразвуковая дефектоскопия.

8.3.8.9 Оценка качества сварных швов по результатам ультразвукового контроля должна выполняться в соответствии с [21].

Таблица 19. Объемы физического контроля сварных соединений стенок резервуаров

1. При выборе зон контроля преимущество следует отдавать местам пересечения швов.

2. Монтажные стыки резервуаров рулонной сборки объемом от 1000 м 3 и более должны контролироваться в объеме 100 % длины швов.

8.3.8.10 Результаты испытаний и контроля качества сварных соединений оформляются актами установленной формы и являются обязательным приложением к сопроводительной документации на резервуар.

Диаметр деталей в зоне сварки мм

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Согласованы

письмом Федеральной службы

по экологическому, технологическому

и атомному надзору

от 08.04.08 N КП-25/369

РЕКОМЕНДАЦИИ

по применению РД 03-615-03 (Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов)*

* Материалы подготовлены Национальным агентством контроля и сварки (HAKC) с участием специалистов: Н.П.Алёшин, В.Ф.Лукьянов, Н.П.Четверик, А.С.Орлов, А.И.Прилуцкий, А.H.Жабин, А.Н.Жмотов, В.В.Шефель, В.И.Беспалов, B.H.Бродягин, С.В.Головин, В.Г.Гребенчук, С.А.Курланов, Н.Д.Курносова, Р.Д.Кузеев, Ю.Г.Людмирский, В.В.Маркин, А.А.Орлова, H.H.Потапов, А.И.Семенов, С.И.Феклистов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящий документ составлен по результатам анализа и систематизации опыта работ по производственной аттестации технологий сварки (наплавки), используемых при изготовлении, монтаже, ремонте и реконструкции технических устройств опасных производственных объектов в соответствии с требованиями Порядка применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов (РД 03-615-03), и содержит рекомендации, которые разъясняют некоторые положения указанного документа и унифицируют методологию выполнения и оформления работ.

Основные параметры аттестуемых технологий сварки (наплавки), критерии определения области распространения результатов аттестации, методов контроля и видов испытаний, предусмотренные в данном документе, базируются на национальных нормативных и руководящих документах по сварке и дополнены требованиями документов, регламентирующих процессы сварки для конкретных технических устройств опасных производственных объектов. В целях гармонизации процедур проведения производственной аттестации технологий сварки (наплавки) в данном документе учитываются положения международных стандартов.

1.3. Документ предназначен для применения:

Национальным Агентством Контроля и Сварки (НАКС) - при разработке организационно-методических документов и проведении экспертизы документов, представленных аттестационными центрами;

аттестационными центрами (АЦ) - при подготовке и проведении производственной аттестации технологий сварки (наплавки);

организациями-заявителями - при подготовке и участии в проведении производственной аттестации технологий сварки (наплавки).

1.4. Под аттестуемой технологией сварки (наплавки) следует понимать комплекс работ, включающих подготовку изделия к сварке, предусмотренных соответствующей производственно-технологической документацией по сварке (наплавке) (ПТД) при изготовлении, монтаже, ремонте и реконструкции конкретных технических устройств опасных производственных объектов и выполняемых одним способом сварки.

ПТД, определяющая аттестуемую технологию сварки, должна быть представлена в виде технологических инструкций и карт технологического процесса выполнения сварного соединения или элемента сварной конструкции, включающих исчерпывающие сведения об основных операциях и параметрах технологического процесса. ПТД должна содержать требования к подготовке сварного соединения к сварке, сварочным материалам, оборудованию (сварочному, сборочному и вспомогательному), предварительному и сопутствующему подогреву, к параметрам процесса сборки и сварки, в том числе к последовательности выполнения прихваток, швов и отдельных слоев, к термической обработке после сварки, методам контроля, объему контроля, требования к качеству и др.

Основанием для разработки ПТД по сварке (наплавке) должны служить нормативные документы, определяющие общие требования к соответствующим опасным техническим устройствам (РД, ПБ, СНиП, СП, СТО), проект производства работ, чертежи с указаниями технических требований по сварке.

Аттестация технологии должна производиться для каждого способа сварки раздельно. Допускается аттестация технологии, в которой используется несколько способов сварки (наплавки) в случае последовательного применения нескольких способов сварки (наплавки) при выполнении одного сварного соединения (наплавки), то есть при комбинированных методах сварки (наплавки).

1.5. При разработке программ и проведении производственной аттестации технологий сварки (наплавки) рекомендуется различать три вида технологий.

Вид I - технологии, базирующиеся на использовании универсального сварочного оборудования, а применяемый основной материал, конструкция и размеры свариваемых деталей полностью воспроизводят производственные условия применения технологии при сварке контрольных сварных соединений (далее по тексту - КСС).

Например, производственная аттестация технологии ручной дуговой сварки кольцевых стыков трубопроводов при изготовлении или монтаже; производственная аттестация технологии автоматической сварки под флюсом продольных швов труб (сосудов) при изготовлении; производственная аттестация технологии автоматической сварки под флюсом стыковых и угловых швов при изготовлении и монтаже строительных металлоконструкций и конструкций стальных мостов; производственная аттестация технологии сварки арматуры, арматурных и закладных изделий железобетонных конструкций.

Вид II - технологии, базирующиеся на использовании специализированного сварочного оборудования или на применении сварочных материалов, предназначенных специально для данной технологии.

При этом применяемый основной материал, конструкция и размеры свариваемых деталей позволяют полностью воспроизвести производственные условия применения технологии при сварке КСС только при условии использования сварочного оборудования и (или) сварочных материалов, указанных в ПТД.

Например, производственная аттестация технологии сварки продольных или спиральных швов при изготовлении труб и оборудования, кольцевых стыков трубопроводов на трубосварочных базах с использованием специализированного сварочного оборудования, производственная аттестация технологии автоматической сварки под флюсом горизонтальных стыков резервуаров при их монтаже, производственная аттестация технологии механизированной контактно-дуговой сварки в заводских условиях при шиповании экранных труб котлов, производственная аттестация технологии термитной сварки выводов электрохимической защиты (ЭХЗ) магистральных и промысловых трубопроводов.

Вид III - технологии, применяющиеся при сварке (наплавке) конструктивно-сложных узлов технических устройств. Такие технологии не могут быть полностью воспроизведены при сварке типовых КСС. Например, производственная аттестация технологии сварки (наплавки) элементов конструкций технических устройств при ремонте в процессе эксплуатации, когда на качество сварного соединения оказывает существенное влияние состояние металла; производственная аттестация технологии приварки элементов конструкций к корпусу изделия с использованием усиливающих воротников, когда на качество сварного соединения оказывает существенное влияние жесткость конструкции.

Вид технологии сварки (наплавки) определяет условия разработки программы производственной аттестации и выбора конструкции КСС.

1.6. Учитывая накопленный опыт выполнения сварочных работ при изготовлении, монтаже, ремонте и реконструкции различных технических устройств опасных производственных объектов, а также исходя из специфики требований при определении области распространения результатов производственной аттестации, схожести параметров и критериев однотипности свариваемых конструкций все технические устройства сгруппированы в следующие четыре типа:

тип I - технические устройства, состоящие из трубопроводов и оборудования;

тип II - технические устройства, состоящие из листовых конструкций или конструкций из профильного проката;

тип III - технические устройства магистральных и промысловых трубопроводов;

тип IV - технические устройства, состоящие из арматуры, арматурных и закладных изделий железобетонных конструкций.

1.7. При производственной аттестации технологий сварки (наплавки) рекомендуется одновременно выполнять аттестацию технологий ремонта дефектных сварных соединений, если ремонт дефектных сварных соединений выполняется по технологиям, применяемым при изготовлении и (или) монтаже. Для аттестации таких технологий ремонта достаточно в процессе аттестации технологий, применяемых при изготовлении и (или) монтаже, выполнить на КСС дополнительно операции по ремонту, предусмотренные программой производственной аттестации. При этом работы по ремонту должны быть включены в технологические карты.

Если технология ремонта дефектных участков шва отличается от технологии, применяемой при изготовлении, монтаже, и (или) выполняется по отдельным технологическим картам, то аттестация технологии ремонта должна выполняться отдельно.

1.8. Технологии сварки (наплавки), используемые при изготовлении технических устройств опасных производственных объектов (трубопроводов, оборудования) зарубежными производителями для поставки в Россию, а также используемые при изготовлении технических устройств опасных производственных объектов (трубопроводов, оборудования) зарубежными производителями на территории России, должны пройти аттестацию в соответствии с РД 03-615-03 и настоящими Рекомендациями.

В тех случаях, когда эти технологии имеют подтверждение соответствия по соответствующим международным стандартам, предусмотренным контрактом, допускается оформление аттестации технологии на основании заключения АЦ с учетом представленных результатов испытаний.

Конкретные международные стандарты и форма признания должны быть предусмотрены контрактом или соответствующим заключением экспертизы, проводимой в соответствии с законодательством Российской Федерации.

1.9. Применение рекомендаций, дополняющих положения РД 03-615-03, должно быть согласовано с заявителем при разработке рабочих программ аттестации.

2. ОСНОВНЫЕ ПАРАМЕТРЫ И КРИТЕРИИ ОДНОТИПНОСТИ ПРОИЗВОДСТВЕННЫХ СВАРНЫХ СОЕДИНЕНИЙ (НАПЛАВОК)

2.1. Производственная аттестация технологии сварки (наплавки) должна проводиться для каждой группы однотипных производственных сварных соединений (наплавок), выполняемых организацией-заявителем в соответствии с представленной к аттестации ПТД.

Понятие однотипных сварных соединений позволяет минимизировать объем работ при производственных аттестациях технологий сварки (наплавки).

2.2. Однотипность производственных сварных соединений - это характеристика схожести условий выполнения сварных соединений (наплавок).

2.3. Однотипность производственных сварных соединений характеризуется набором признаков однотипности и диапазоном значений этих признаков, при этом состав набора признаков определяется в зависимости от способа сварки и типа технических устройств.

Признаки однотипности - это основные параметры, характеризующие условия выполнения сварных соединений. Основные параметры - это такие параметры технологического процесса сварки (наплавки), изменение значений которых за пределы области однотипности вызывает необходимость проведения новой аттестации.

2.4. Однотипными сварными соединениями следует считать группы сварных соединений (наплавок), имеющие общие основные параметры и критерии однотипности, указанные в действующих нормативных документах (НД) для соответствующих технических устройств, а в случае отсутствия в НД таких указаний - установленные в настоящем разделе.

2.4.1. В одну группу однотипных сварных соединений (наплавок) могут быть объединены производственные сварные соединения (наплавки), выполняемые только одним способом сварки (наплавки) с учетом применяемого технологического варианта. Перечень и обозначение способов сварки (наплавки) и процессов, применяемых при изготовлении, монтаже, ремонте и реконструкции технических устройств опасных производственных объектов, приведены в приложении 1.

Аттестация технологий с применением способов сварки (наплавки), не вошедших в данный перечень, должна производиться по программам, согласованным с комитетом по аттестации сварочных технологий и утвержденным НАКС.

2.4.2. Производственные сварные соединения, выполняемые комбинированной сваркой (наплавкой) с последовательным применением двух или нескольких способов сварки (наплавки), при аттестации должны выделяться в отдельные группы однотипных сварных соединений (наплавок).

2.4.3. В одну группу однотипных сварных соединений (наплавок) могут быть объединены производственные сварные соединения (наплавки) деталей из материалов одной группы (одного сочетания групп).

При этом в одну группу допускается объединять сварные соединения (наплавки) деталей из материалов различных марок одной группы, если требованиями НД для сварки (наплавки) указанных деталей разрешается применение сварочных (наплавочных) материалов одних и тех же марок (одной или нескольких).

Группы и сочетания групп материалов, применяемые при изготовлении, монтаже, ремонте и реконструкции технических устройств опасных производственных объектов, приведены в приложении 2.

2.4.4. Применение марок (сочетания марок) сварочных (наплавочных) материалов для сварки (наплавки) одной группы однотипных производственных сварных соединений определяется требованиями НД применительно к основным материалам, представляющим группу однотипных производственных сварных соединений.

Если для ручной дуговой сварки (наплавки) покрытыми электродами требованиями НД предусмотрено применение электродов определенных типов без указания их марок, то требования настоящего пункта допускается относить не к маркам, а к типам электродов.

Если НД предусмотрено выполнение сварных соединений с предварительной наплавкой кромок и (или) сваркой корневой части шва другими сварочными (наплавочными) материалами (по сравнению с предусмотренными для заполнения основной части разделки), то определения настоящего пункта следует относить отдельно: к сварочным (наплавочным) материалам, применяемым для указанных наплавок кромок (сварок корневой части шва), и к сварочным (наплавочным) материалам, используемым для заполнения основной части разделки (в том числе при комбинированной сварке).

2.4.5. При соблюдении требований пп.2.4.1-2.4.4 в одну группу однотипных сварных соединений, выполняемых дуговыми способами сварки (наплавки), могут быть объединены производственные сварные соединения, имеющие следующие общие основные параметры.

2.4.5.1. Номинальная толщина свариваемых деталей в зоне сварки. При этом в одну группу допускается объединять стыковые сварные соединения с номинальной толщиной стальных свариваемых деталей в пределах одного из диапазонов, приведенных в табл.1.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1.1. Требования к сварочным материалам, их маркировке, упаковке, транспортировке и хранению должны соответствовать нормативно-технической документации, приведенной в справочном приложении 1.

1.1.2. Сварочные материалы следует назначать в соответствии с рекомендуемым приложением 2.

Для сварки конструкций допускается использовать новые прогрессивные сварочные материалы (электроды, проволоки, флюсы, защитные газы), обеспечивающие необходимые свойства сварного соединения.

1.1.3. Электроды для ручной электродуговой сварки и порошковую проволоку следует прокаливать при режимах, соответствующих указаниям сертификата или паспортным данным.

1.1.4. На поверхности сварочной проволоки не должно быть ржавчины, масел, технологической смазки и других загрязнений.

1.1.5. В качестве порошкообразного присадочного металла (ППМ) следует применять стальную крупку, приготовленную из электродной проволоки диаметрами от 1,2 до 2,0 мм по ГОСТ 2246-78. Длина крупинок не должна превышать диаметра проволоки.

1.1.6. Для сварки в защитном газе следует использовать сварочную двуокись углерода (углекислый газ) по ГОСТ 8050-76 или газовую смесь, состоящую из 75 % аргоно-кислородной смеси по ТУ 14-1-2079-77 и 25 % углекислого газа. Пищевую двуокись углерода допускается использовать только после предварительной осушки. Применять для сварки технический углекислый газ запрещается. При сварке в газовой смеси допускается применение чистого аргона по ГОСТ 10157-79 взамен аргоно-кислородной смеси.

1.1.8. Сварочные материалы следует выдавать на рабочее место и количестве, необходимом для односменной работы, и хранить в условиях, предохраняющих их от воздействия влаги, повреждений и не допускающих смешивания различных марок.

1.2. Сварочное оборудование и оснастка

1.2.1. Тип оборудования для сварки следует выбирать в зависимости от вида сварки, условий и особенностей сварочных работ. Характеристики оборудования должны соответствовать параметрам режима, назначенного технологическим процессом сварки.

1.2.2. Комплектацию сварочных постов источниками питания следует осуществлять согласно табл.1 справочного приложения 3.

Допускается применение других источников питания, обеспечивающих необходимые технологические параметры режимов сварки.

1.2.3. Централизованное питание сварочным током постов полуавтоматической сварки в защитном газе и постов ручной дуговой сварки следует выполнять по специально разработанному проекту с использованием многопостовых сварочных выпрямителей.

1.2.4. Стенды и устройства для автоматической сварки под флюсом, полуавтоматической сварки в защитном газе и самозащитной порошковой проволокой и ручной дуговой сварки стыковых, угловых и нахлесточных соединений должны обеспечивать условия, необходимые для получения качественного сварного соединения.

1.2.5. Одностороннюю автоматическую сварку с обратным формированием шва следует выполнять с использованием оборудования и специальных формирующих устройств - флюсо-медная подкладка с плоской поверхностью медной пластины, медная подкладка с канавкой, медный ползун, перемещающийся со сварочным трактором и др., обеспечивающих удовлетворительное формирование шва.

Одностороннюю автоматическую сварку с формированием обратной стороны шва на флюсо-медной подкладке с плоской поверхностью медной пластины следует выполнять с использованием стенда, отвечающего следующем требованиям:

- конструкция стенда должна обеспечивать плотное, равномерное прижатие флюсо-медной подкладки к свариваемым кромкам листов посредством гидравлических или пневматических прижимов, а также удержание стыкуемых кромок листов от смещения;

- медная подкладка должна иметь плоскую рабочую поверхность с параметром шероховатости поверхности Rz 80 по ГОСТ 2789-73 и состоять из отдельных секций длиной не более 300 мм, шириной не менее 100 мм и толщиной не менее 20 мм;

- зазоры в стыках между секциями медной подкладки не должны превышать 1,0 мм.

1.2.6. При сварке в защитные газах в комплект оборудования сварочного поста должна входить аппаратура для регулирования давления и расхода газа, осушки и подогрева. При сварке в смеси газов в комплект сварочного поста следует дополнительно включать смеситель газов.

Питание сварочных постов защитным газом должно осуществляться, как правило, централизованно.

1.2.7. Оборудование для контактной точечной сварки следует подбирать по основным технологическим параметрам, толщине свариваемого металла, сварочному току и усилию на электродах согласно табл.2 справочного приложения 3.

Допускается использование другого оборудования, обеспечивающего требуемые технологические параметры процесса сварки.

1.3. Конструктивные элементы кромок и размеры выполненных швов

1.3.1. Конструктивные элементы кромок и размеры выполненных швов должны соответствовать требованиям государственных стандартов, перечисленных в справочном приложении 4, и требованиям проекта.

1.3.2. Конструктивные элементы кромок и размеры выполненных швов при автоматической сварке под флюсом с ППМ, автоматической односторонней сварке на флюсо-медной подкладке с плоской поверхностью медной пластины и автоматической двухдуговой сварке под флюсом следует назначать соответственно с табл. 1-3.

1.4. Подготовка под сварку кромок и поверхностей свариваемых деталей

1.4.2. На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, масла, краски и других загрязнений.

Конструктивные элементы кромок и размеры выполненного шва при автоматической сварке под флюсом с ППМ, мм

подготовленных кромок свариваемых деталей

Конструктивные элементы кромок и размеры выполненного шва при автоматической односторонней сварке на флюсо-медной подкладке с плоской поверхностью медной пластины, мм

Конструктивные элементы кромок и размеры выполненного шва при автоматической двухдуговой сварке под флюсом, мм

1.5. Квалификация сварщиков

1.6. Сварка

1.6.1. Вид сварки следует назначать с учетом его технико-экономических показателей, номенклатуры изделий и подготовленности производства.

1.6.3. Контроль за выполнением технологического процесса сварки должен осуществлять производственный мастер, представители отдела главного сварщика и отдела технического контроля.

1.6.4. При двусторонней сварке первый шов следует выполнять со стороны, противоположной прихваткам. Допускается производить сварку со стороны наложения прихваток, если по условиям сборки прихватки необходимы со стороны наложения первого шва.

1.6.5. При сварке пересекающихся стыков для уменьшения высоты усиления шва и обеспечения провара шов, выполненный первым, в месте пересечения следует удалить до получения заданной формы разделки кромок; при сварке без разделки кромок следует снять усиление на длине не менее 30 мм.

1.6.6. При многопроходной сварке стыковых соединений не допускается совмещение кратеров в одном поперечном сечении стыка.

1.6.7. Для предотвращения образования трещин в сварных швах в процессе выполнения многопроходных швов следует избегать перерывов в работе до получения шва проектного сечения.

1.6.8. По окончании сварки обрывать дугу следует после заполнения кратера шва. При ручной дуговой сварке, полуавтоматической сварке в защитном газе и самозащитной порошковой проволокой стыковых, угловых и тавровых соединений с разделкой кромок кратер первого прохода шва необходимо выводить на кромку основного металла, подвергаемую при последующих проходах переплавлению.

1.6.10. При полуавтоматической сварке в защитном газе и ручной дуговой сварке для снижения сварочных напряжений и деформаций необходимо применять следующие способы выполнения швов:

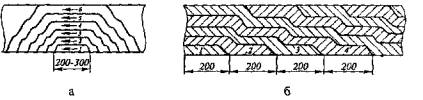

- сварку металла толщиной менее 25 мм при небольшой длине шва (от 250 до 300 мм) выполнять "на проход" (черт. 1, а); при средней длине (от 300 до 1000 мм) сварку выполнять от середины к концам (см. черт. 1, б) и при большой длине (более 1000 мм) - обратно-ступенчатым способом (см. черт. 1, в). Многопроходные швы большой протяженности следует выполнять слоями обратно-ступенчатым способом, при этом общее направление сварки в каждом последующем слое необходимо изменять на противоположное;

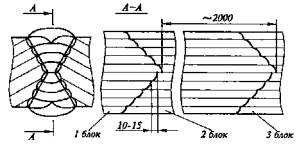

- сварку металла толщиной свыше 25 мм выполнять "горкой" (черт.2, а) или "каскадом" (см. черт.2, б). Сварку швов стыковых и тавровых соединений большой протяженности следует производить "блоками" согласно черт. 3, при этом длина блока не должна быть более 2000 мм. Сварку всех блоков по длине необходимо осуществлять одновременно.

Способы выполнения швов различной протяженности

а - "на проход"; б - от середины к концам; в - обратно-ступенчатый;

1, 2, 3, 4 - последовательность сварки ступеней

а - "горкой"; б - "каскадом" (1, 2 - номера секций)

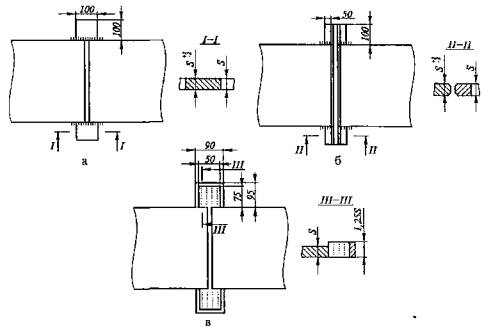

а, б - вариант стальных технологических планок; в - вариант применения ППМ

2. ТРЕБОВАНИЯ К ТЕХНОЛОГИИ СВАРКИ

2.1. Автоматическая сварка под флюсом

2.1.1. При двусторонней автоматической сварке стыковых соединений на флюсовой подушке начало и конец сварного шва должны выводиться на технологические планки.

2.1.2.При сварке стыковых соединений металла толщиной до 22 мм следует применять одинарные технологические планки (черт. 4, а), при сварке стыковых соединений толщиной свыше 22 мм - двойные технологические планки.

Форма подготовки кромок под сварку на технологических планках при сварке листов толщиной свыше 22 мм должна соответствовать подготовке кромок свариваемых деталей (см. черт. 4, б). Технологические планки должны привариваться к свариваемым деталям сплошным швом.

2.1.3. Автоматическую сварку под флюсом стыковых соединений из сталей класса прочность до С52/40 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки каждого прохода от 6,3 до 75,6 кДж/см включ.

Погонная энергия определяется по формуле:

- погонная энергия одного прохода, кДж/см;

- напряжение на дуге, В;

- сварочный ток, А;

- скорость сварки, см/с.

Режимы сварки приведены в табл.1 рекомендуемого приложения 5.

2.1.4. Автоматическую сварку под флюсом стыковых соединений из сталей класса прочности С60/45 и выше, а также конструкций северного исполнения из низколегированных сталей следует выполнять на режимах, обеспечивающих погонную энергию каждого прохода от 12,6 до 42,0 кДж/см включ.

Режимы сварки приведены в табл.2 рекомендуемого приложения 5 .

2.1.5. Двустороннюю автоматическую сварку под флюсом с ППМ стыковых соединений следует выполнять с соблюдением следующих условий:

- для предупреждения просыпания ППМ необходимо подкладывать металлический лист. Допускается применение флюсовой подушки;

- сварку с ППМ стыковых соединений следует осуществлять с двух сторон, выполняя по одному проходу с каждой стороны. При сварке второго прохода засыпка ППМ не требуется;

- зазор между свариваемыми кромками необходимо заполнять ППМ заподлицо с поверхностью свариваемых элементов с предварительным фиксированием их прихватками;

- начало и конец шва следует выводить на технологические планки (см. черт. 4, б), форма разделки кромок которых должна повторять форму разделки кромок сварного соединения.

2.1.6. Автоматическую сварку под флюсом с ППМ сталей класса прочности до С60/45 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки каждого прохода от 25,2 до 84,0 кДж/см включительно.

Режимы сварки приведены в табл.3 рекомендуемого приложения 5 .

2.1.7. Одностороннюю автоматическую сварку стыковых соединений с обратным формированием шва на флюсо-медной подкладке с плоской поверхностью медной пластины следует выполнять с соблюдением следующих условий:

- размер зерен флюса, засыпанных на флюсо-медную подкладку, должен находиться в пределах от 0,35 до 1,60 мм включ. (просев через сетку 1,600 и остаток на сетке № 0,335 по ГОСТ 3584-73);

- сварку стали толщиной от 18 до 25 мм производить с предварительной засыпкой ППМ в разделку кромок свариваемых элементов;

- с целью предупреждения образования концевых трещин и вывода кратера за пределы стыка следует использовать специальные выводные скобы с засыпанным в них ППМ (см. черт. 4, в). Слой ППМ в скобе должен превышать толщину свариваемых листов не менее чем на 25 %. Выводные скобы следует изготовлять из меди; допускается применение стальных скоб.

2.1.8. Одностороннюю автоматическую сварку под флюсом с использованием флюсо-медной подкладки сталей класса прочности до С52/40 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки прохода от 8,4 до 84,0 кДж/см включ.

Режимы сварки приведены в табл. 4 рекомендуемого приложения 5 .

2.1.9. Двухдуговую двустороннюю сварку стыковых соединений на флюсовой подушке следует выполнять с соблюдением следующих условий:

- сварку первого прохода необходимо производить на флюсовой подушке;

- процесс двухдуговой сварки стыковых соединений следует начинать с возбуждения первой дуги, вторая дуга подключается после перемещения сварочного автомата на величину межэлектродного расстояния. Для прекращения сварки следует выключить первую дугу и после того, как сварочный автомат переместится на межэлектродное расстояние, выключить вторую дугу. Для заварки кратера в конце шва рекомендуется остановить сварочный автомат перед выключением второй дуги;

- в процессе выполнения двухдуговой сварки при случайном перерыве в работе сварку необходимо возобновить с перекрытием шва на 150-200 мм после очистки концевого участка и кратера от шлака, начало и конец сварного шва следует выводить на технологические планки (см. черт. 4, а, б).

2.1.10. Двухдуговую автоматическую сварку под флюсом стыковых соединений сталей класса прочности до С46/33 включ. следует выполнять на режимах, обеспечивающих погонную энергию сварки одного прохода от 25,2 до 92,4 кДж/см включ.

Режимы сварки приведены в табл.5 рекомендуемого приложения 5 .

2.1.11. Автоматическую сварку под флюсом стыковых соединений цилиндрических конструкций следует выполнять с соблюдением дополнительных условий:

- сначала осуществлять сварку на флюсовой подушке внутренних продольных швов, при этом начало и конец шва вывести на соседние обечайки; далее - заварку внутренних кольцевых швов, затем в той же последовательности - сварку наружных швов;

- при сварке кольцевых швов электрод должен быть смещен па величину от 25 до 60 мм от вертикальной оси изделия в сторону, обратную направлению вращения (величина смещения зависит от диаметра свариваемого изделия);

- сварку кольцевого шва необходимо начинать на расстоянии не менее 150 мм от предварительно заваренного продольного шва;

- перед заваркой места встречи конца и начала кольцевого шва необходимо очистить шлак с начального участка шва.

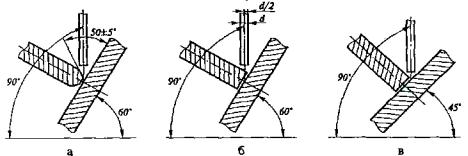

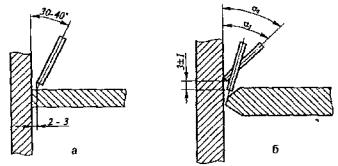

2.1.12. Для обеспечения полного провара стенки при сварке тавровых соединений в лодочку сварное соединение с разделкой кромок и электродную проволоку следует располагать в соответствии с черт. 5, а, а сварное соединение без разделки кромок - с черт. 5, б.

Для получение катета заданной величины без обеспечения полного провара стенки сварное соединение и электродную проволоку следует располагать в соответствии с черт. 5, в.

Режимы автоматической сварки тавровых соединений с обеспечением катета требуемой величины или полного провара стенки приведены в табл.6 рекомендуемого приложения 5 .

Режимы автоматической двухдуговой сварки тавровых соединений с обеспечением катета требуемой величины или полного провара стенки приведены в табл.7 рекомендуемого приложения 5 .

а - сварка с полным проплавлением стенки с разделкой кромок;

б - сварка с полным проплавлением стенки без разделки кромок;

в - сварка без полного провара стенки

а - при однодуговой сварке; б - при двухдуговой сварке

2.1.13. Автоматическую сварку швов тавровых соединений в угол следует выполнять проволокой диаметрами от 2 до 3 мм.

Расположение электрода при однодуговой автоматической сварке в угол должно соответствовать указаниям черт.6, а, а при двухдуговой - черт.6, б.

Режимы автоматической сварки под флюсом в угол с полным проваром стенки приведены в табл.8 и 9 рекомендуемого приложения 5 .

2.2. Полуавтоматическая сварка в защитном газе и самозащитной порошковой проволокой

2.2.1. Режимы полуавтоматической сварки в защитном газе самозащитной порошковой проволокой следует назначать в зависимости от толщины свариваемого металла, диаметра сварочной проволоки и положения шва в пространстве.

Режимы сварки проволокой сплошного сечения диаметром от 1,2 до 2,0 мм и порошковой проволокой диаметром 2,2 мм приведены в табл. 10-13 рекомендуемого приложения 5 .

Режимы сварки самозащитной порошковой проволокой приведены в табл. 14-16 рекомендуемого приложения 5 .

2.2.2. Расход защитного газа следует назначать в зависимости от диаметра сварочной проволоки и величины сварочного тока в соответствии с табл. 4. При сварке на сквозняке расход защитного газа необходимо увеличить в 1,5 раза.

2.2.3. При сварке в защитном газе перед возбуждением сварочной дуги следует обдуть место сварки защитным газом для вытеснения воздуха из зоны сварки с целью предупреждения образования пор в начале шва.

8. Требования к сварке и контролю качества сварных соединений ГОСТ 31385-2008

Читайте также: