Что такое сварочный грунт

Обновлено: 11.05.2024

В 1920-х годах арсенал сварщиков пополнился необычным средством – сварочным грунтом. Впервые его начали использовать для автомобилей Ford, а потом при производстве самолётов и других сложных устройств. Так как их эксплуатация проходит в самых разных природных условиях, такое необычное антикоррозийное средство помогает решить ряд важных проблем.

Что это такое?

Сварочный грунт не имеет никакого отношения к земляным работам, это токопроводящий состав, который используется для сварки. Для того чтобы технические устройства, например, автомобили, были устойчивы к коррозии металла, на все детали предпочтительно наносить антикоррозийные средства. Это касается даже мест, которые проходят сварку. Однако часто полученные стыки оказываются труднодоступны для последующей обработки, поэтому и был придуман сварочный грунт.

Состав средства может отличаться у разных производителей. Чаще всего для основы используют цинк или медь. Популярные аэрозоли U-POL, которые очень хвалят автолюбители, как раз содержат большое количество цинка.

Надо сказать, что вне зависимости от марки хороший сварочный грунт должен содержать от 80 до 95% металла в составе. В противном случае он вряд ли справится со своими антикоррозийными функциями. Используются именно эти металлы, потому что они более активны, чем сталь, и при взаимодействии с кислородом образуют оксидный слой. Такой гальванический слой и защищает металл от коррозийных процессов.

Для чего нужен?

Основная отличительная черта сварочного грунта – его устойчивость к нагреванию. Он позволяет сначала обработать детали, а уже потом их соединять между собой. При этом все свойства грунта нанесённого состава сохраняются после вмешательства высоких температур.

Как и у любого материала, у сварочного грунта есть свои минусы. По утверждению специалистов компании Honda, после нанесения цинкового грунта на высокоуглеродистую сталь качество и прочность сварочного соединения уменьшаются. В первую очередь на это влияет толщина слоя, а также тип металла, в группе риска оказываются MIG-сварки с электрозаклёпками. В любом случае рекомендуется не злоупотреблять этим средством и использовать его только там, где действительно проблематично защитить швы после сварки и прилегающие поверхности, которые при этом подвергаются нагреву.

Обычно это места между листов в нахлёстных соединениях, внутренние поверхности труб и других скрытых полостей.

Ещё одна актуальная область применения – это временная защита отремонтированных элементов при длительном ремонте. Очень часто бывает так, что одна часть «долгостроя» успевает испортиться до того, как будет доделано остальное, и покрашен весь автомобиль. То есть хозяину придётся возвращаться к началу и исправлять возникшие повреждения. Тонкий слой грунта позволяет не беспокоиться об этом и защищает металл до момента покраски.

Как наносить?

Наносится сварочный грунт непосредственно перед сваркой на поверхности, которые планируется соединить. Перед этим должна быть проведена обработка металла – он должен быть в итоге чистым и обезжиренным. Лучше всего сделать на металле риски, тогда будет лучше адгезия.

Сейчас составы сварочного грунта, как правило, выпускаются в виде аэрозолей. Распылять его стоит на расстоянии 25-30 см – тогда слой получится достаточно тонким. Это важно, так как в этом случае сварка будет хорошо проходить через грунт. Однако если вы распыляете его вокруг зоны сварки, а не на ней непосредственно, толщина уже не так важна.

Чем меньше расстояние от аэрозоля до поверхности, тем толще слой.

Иногда вместо аэрозолей используют обычные упаковки в виде тары для лакокрасочных материалов. В таком случае вам потребуется кисточка подходящего размера для деталей, требующих обработки. Наилучший вариант – наносить два тонких слоя. Обязательно при этом подождите, пока не высохнет первый слой, а уже потом наносите следующий. Время высыхания сварочного грунта – 10-20 минут. Сразу после того, как высох второй слой, можно начинать сварку.

О применении сварочного грунта при сборке автомобиля смотрите далее.

Сварочные грунты 3М и U-Pol, мои впечатления от работы.

Всем привет!

Как показывает практика тема малярки, а также сопутствующих материалов и инструментов очень интересна читателям моего блога. Поэтому я решил поделиться очередной порцией собственных наблюдений, на этот раз касаемо сварочных (цинковых) грунтов.

Все нижеизложенное является моим частным мнением и не претендует на роль истины в крайней инстанции, имейте это ввиду прежде чем написать разоблачающий мои коммерческие интересы комментарий :)

Итак, что такое сварочный грунт и зачем оно вообще надо: по сути своей это мелкодисперсный порошок металлического цинка в некоем связующем. Фасовка — аэрозольные баллоны различной емкости.

Применяется субстанция прежде всего для протекторной защиты мест, куда невозможно или сильно затруднительно нанести классические ЛКМ — места между листов в нахлестных соединениях, внутренние поверхности в скрытых полостях. Кроме того, очень хорошо показал себя цинковый грунт как временная защита отремонтированных участков в долгостроях — побрызгал тоненько и голова не болит, что так тщательно вылизанная поверхность зацветет к тому моменту, как руки дойдут ее загрунтовать/покрасить.

Название "сварочный" эта группа грунтов получила за то, что обладает электропроводностью и, теоретически, не мешает сварке. Справедливости ради, электропроводность действительно великолепная, а вот с помехами сварке могут быть варианты.

Ну, с контактной сваркой все ясно — никаких проблем. Приложили, щелкнули, точка готова. В месте сварки цинк плавится, обволакивая место сварки.

А вот с наиболее популярной в ремонте MIG сваркой, в частности с электрозаклепками и швами по нахлестам возможны варианты, о них и поговорим.

Итак, сегодня сравниваем цинковые грунты 3М 50410:

Опыт работы с 3М довольно обширный — все упоминания о сварочном грунте в БЖ Ведерка связаны именно с продуктом 3М. И все в нем хорошо, кроме одного маленького нюанса — свойства покрытия очень сильно зависят от толщины слоя и времени сушки.

Пример из практики: нахлест, варим через отверстия в верхнем листе, диаметр отверстий 5мм, толщина листов 0.8мм. Грунтуем обе сопрягаемые поверхности изнутри, два тонких слоя, сушка между слоями 5мин, сушка после нанесения второго слоя 20мин при температуре 25 градусов. Короче, тупо следуем инструкции :)

Варим, и имеем на каждой второй-третьей точке характерные выбросы расплавленного металла из ванны — газообразование в шве. По-русски говоря — это выгорает недосушенная основа грунта и если, например, время сушки увеличить до нескольких часов, то вероятность возникновения проблем становится существенно меньше.

Ровно та же ситуация, но грунт Юпол — сушим 20 минут по инструкции, варим, не имеем вообще никаких проблем с газообразованием.

Какие из этого следует сделать выводы? Выводы очень простые — Юпол использует более летучую основу, которая гарантированно успевает испариться за рекомендованные 20 минут сушки. Основа 3М менее летучая, поэтому при неудачном стечении обстоятельств (скажем, рука дрогнула и слой получился чуть толще желаемого) время сушки может увеличиться.

Кроме того, после сварки Юпол выгорает вокруг точек ощутимо меньше 3М. Если 3М обугливается в радиусе пары миллиметров от точки, то Юпол — буквально миллиметр. Это безусловно плюс в копилку Юпола, а обусловлено такое поведение, вероятно, большей концентрацией металлического цинка в продукте.

Это было первое наблюдение. Второе: сам процесс нанесения и концентрация цинка в содержимом довольно сильно отличаются. На первый взгляд и 3М, и Юпол распыляют очень тонко и практически одинаково, распылительные головки стоят хорошие, это вам не краска в баллончике за 3 копейки. Однако, Юпол позволяет нанести покрытие более тонким слоем. Учитывая специфику последующих работ слой желательно иметь максимально тонкий. Так что пожалуй небольшой плюсик Юполу добавим :)

Теперь самое интересное, цена: на 3М примерно 800руб за баллон, на Юпол — около 1500руб за баллон. Разница, скажем так, вдвое, но отличается ли качество составов и удобство работы во столько же раз?

На мой взгляд — нет. Если приспособиться к распылителю 3М и знать о коварном свойстве основы сохнуть дольше, чем прописано в инструкции то проблем при работе не будет. Однако, Юпол позволяет работать тупо по написаному и не заморачиваться с толщиной слоя — это экономит время. Например, часто я был вынужден грунтовать и уходить домой, а варить уже на следующий день. С Юполом можно завершить работу за один день — может быть важно для профи, ну или в ситуациях когда есть куда спешить.

Вот какие то такие наблюдения, буду рад если они кому то покажутся полезными :)

До скорого!

Ремонт кузова Ford Focus I DNW USA. Об использовании грунтов при сварочных работах

В комментариях ко второй части были заданы вопросы в отношении следующего текста:

>

В связи с тем, что часто встречаю на разных форумах, посвященных ремонту авто, и в БЖ здесь, решил расширенно ответить на вопрос применения грунтов, в том числе "сварочных", при восстановительном ремонте.

Начнем со "сварочных" грунтов.

Сварочный грунт — это средство антикорозийной обработки на основе цинка, меди и некоторых других металлов, обладающее токопроводящими свойствами и свойствами флюса (средство улучшаюшее качество сварки).

Однако, в обиходе за сварочные грунты принимают грунты, как правило, исполненные на основе однокомпонентных эпоксидных смол с содержанием металла в сухом остатке от 80%.

Примерами таких грунтов, на цинковой основе, могу служить:

Hi-Gear EPOXY “ZN•PRIMER™”

Liqui Moly Zink Spray

"Сварочными" такие грунты назвали в связи с их токопроводностью и возможностью использования при сварочных работ по кузову.

Большинство кузовных мастеров используют такие грунты во всех видах сварки, не вдаваясь в подробности.

Однако, основное назначение таких грунтов — для защиты металлических поверхностей, сварных швов и соединений от электрохимической коррозии. И они ни в коей мере не являются флюсами. Т.е. они используются после проведения сварочных работ!

С советского времени в нашей стране действует отраслевой стандарт ОСТ 92-1152-75 "Сварка и пайка. Подготовка поверхности деталей под сварку и пайку. Обработка сварочных единиц после сварки и пайки".

В разделе 1.6 указано, что при местной подготовке деталей, подлежащих сварке плавлением (прим. автора: MMA/MIG/MAG/TIG) торцы и участки поверхности кромок подлежат зачистке шириной не менее 20 мм от торца или края разделки с обоих сторон. При контактной точечной сварке зачищаются участи с обеих стороной на ширину от 10 мм. А при наличии на поверхности деталей ЛКП (лакокрасочного покрытия), клейм и иных загрязнений, зачистке подлежат участки шириной от 40 мм.

В разделе 1.11 указано, что защитные покрытия методом окрашивания, цинкования фосфатирования и т.п. производятся после проведения сварочных работ. Если нанесение защитных покрытий после сварочных работ невозможно, тогда защитные покрытия наносятся заранее с зачисткой кромок деталей и прилегающих к ним поверхностей на ширину не менее 20 мм.

Требования к удалению с поверхности свариваемых деталей защитных покрытий связано с их негативным воздействием на качество сварного шва.

В частности:

Фосфатный слой — обладает плохой токопроводностью, осложняет розжиг и горение дуги, порождает пористость шва.

ЛКП — не проводят ток, а в условиях сварки MMA/MIG/MAG/TIG, когда температура сварочной дуги достигает 7000С и выше, компоненты ЛКП активно кипят и выгорают, что порождает пористость шва, включение в сварной шов несгораемых остатков, отравление сварщика ядовитыми парами. Также возможно горение на большой прощади изделия (пожар) и температурный отпуск (ослабление) металла.

цинкование — в условиях сварки MMA/MIG/MAG/TIG, когда температура сварочной дуги достигает 7000С и выше, цинк и его оксид активно кипят и испаряются, что порождает пористость шва, и вызывает сильные отравления у сварщика, т.к. пары цинка сильнотоксичны.

Пример последствий (визуально наблюдаемых) можно увидеть здесь:

Обратите внимание на фрагмент с 0:35 секунды. Там прекрасно видно, что происходит с цинковым покрытием с обратной стороны детали — оно выгорает с образованием белого налёта оксида цинка.

Есть расхожее мнение, что этот белесый налет защищает по краям сварной шов или сварную точку.

К сожалению это не так по следующим причинам:

1. Оксид цинка — пассивный химический элемент, т.е. он может вступить в реакцию только с кислотами и некоторыми сильными щелочами. С молекулами воды и кислорода он не реагирует.

2. Налет не образует сплошной защитной плёнки на поверхности стали, а значит к ней имеет доступ вода и кослород.

3. Налёт оксида цинка имеет пористую структуру, т.е. способен накапливать и удерживать воду, т.к. по сути это цинковая ржавчина.

В случае сварки по цинковому грунту ситуация осложняется следующими моментами:

1. Слой грунта толще, следовательно больше цинка и негативного воздействия на шов.

2. Слой не такой плотный как оцинковка, что негативно влияет на рассеивание дуги.

3. Добавляются, хоть и в малой степени продукты горения эпоксидных смол.

Откуда же пошло мнение о том, что цинк- или медь-наполненные грунты следует использовать при сварке кузовных деталей?

Дело в том, что в официальных руководствах по кузовному ремонту от ряда автопроизводителей указано на необходимость нанесения антикоррозийных средств на сопрягаемые

поверхности перед сваркой.

Например:

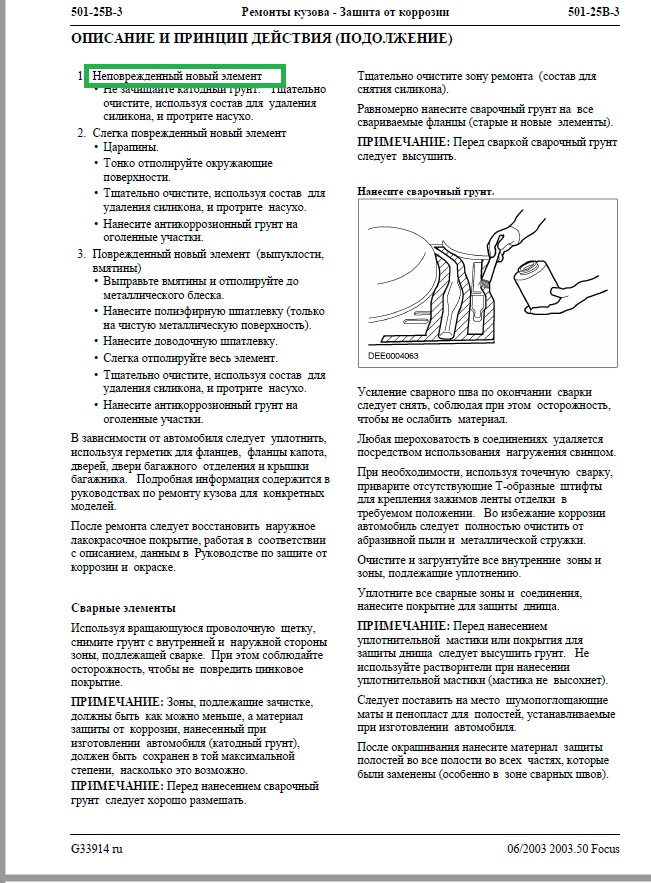

Однако, мало кто обращает внимание на то, в этих рекомендациях указан только один метод сварки — точечная контактная сварка (выделено зеленым), а сварка в среде защитного газа (MIG/MAG/MIG/TIG) невозможна (выделено красным). А кроме того, речь идет о полной замене кузовных элементов на новые.

Подобные рекомендации есть у Ford Motor Company:

Однако и тут идет речь о контактной точечной сварке поскольку это приоритетный вариант ремонта. И буквально на следующей странице мы видим:

Таким образом "сварочные" грунты могут использоваться только при одном виде сварочных работ по кузову — при контактной точечной сварке.

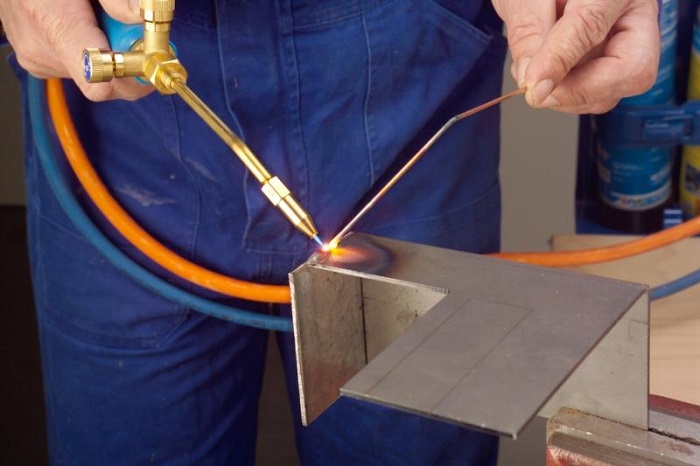

Чем же отличается процесс контактной точечной сварки от сварки от сварка в среде защитного газа (MIG/MAG/MIG/TIG)?

Ответ на это вопрос хорошо виден на примере следующих видеороликов:

1. Процесс контактной точечной сварки

По сути, в процессе такой сварки нет открытой электрической дуги. Разогрев металла осуществляется за счёт его сопротивления току высокой силы (более 10000А). Сплавление двух деталей происходит за счёт диффузии (взаимопроникновения) их металла под давлением, создаваемом сварочными клещами.

В таких условиях цинковое покрытие не горит, а плавится и сплавляется с основным металлом, выступая как легирующий компонент.

2. Процесс электродуговой сварки.

Данный процесс характеризуется высокими температурами, переносом расплавленного металла со сварочного электрода в сварочную ванну, выгоранию любых покрытий на свариваемых поверхностях и вокруг шва/сварной точки.

Обучайщая информация для тех, кому это интересно:

23 октября 2017 Метки: ремонт , кузовной ремонт , сварка , сварочный грунт , цинкование , сварка оцинковки

Что такое грунт для сварки?

Сварка — надежный метод соединения металлических деталей, позволяющий создавать самые разнообразные конструкции из любых металлов и сплавов. Однако, сварка всегда снижает устойчивость обрабатываемых материалов к коррозии, поэтому, чтобы не отказываться от нее, придуманы способы защиты металла от разрушения. Один из таких способов — использовать сварочный грунт, о котором и будет рассказываться далее.

Что такое сварочный грунт?

Этот материал впервые использовали более 100 лет назад на производстве автомобилей. То, что любой металл после сварочных работ нужно обрабатывать защитными составами — не секрет. Иначе швы никак не защитить, и они начнут разрушаться гораздо быстрее, чем сами детали. Поэтому было придумано множество химических материалов и методов, применяющихся для защиты швов.

Однако, с антикоррозийными средствами тоже возникали трудности. Иногда швы получались настолько тонкими и сложными, что их просто было нельзя полноценно обработать. Потому придуман антикоррозийный состав, который наносится на место соединения не после создания шва, а до, и при высоких температурах не разрушается. Так началось использование грунта для сварки.

В составе могут оказаться разные компоненты, так как производители могут придумывать собственную рецептуру, однако, для основы в большинстве случаев будет использован цинк или медь. Вне зависимости от того, каковы будут остальные компоненты, от 80 до 95% состава всегда будет занимать базовый металл. Только так средство сможет выполнить антикоррозийные функции, ведь цинк и медь — это именно те активные металлы, которые легко образуют защитный оксидный слой при нагревании.

Особенности применения

Вопрос о том, можно ли варить по грунту, когда он только начинал применяться, не возникал. Ведь он и создавался, чтобы использоваться именно для контактной сварки, так как обладает хорошими токопроводящими свойствами и не остается на месте соединения.

Но потом его использовали и при варке полуавтоматом, и оказалось, что в этом случае процесс требует иного подхода. Дело в температурном режиме, так как максимальная температура, при которой может использоваться сварочный грунт — 500 °C. Но температура сварки полуавтоматом может достигать 1400 °C. Такую температуру средство не выдержит, отслоится, испарится и выделит очень токсичные вещества. А сварщикам в этот момент нужно использовать усиленную защиту для органов дыхания.

Также известно, что место шва слабнет при сварке, если у него есть оцинкованное покрытие. Поэтому если будет использоваться полуавтомат, то грунт нужно наносить на детали полностью, но исключать при этом место будущего шва. А после сварки уже обработать само место сварки обычными антикоррозийными составами. Этого будет достаточно для полноценной защиты.

Важно!

При использовании полуавтоматической сварки грунт наносится на всю деталь, кроме места будущего шва, так как соединение не получится достаточно прочным и качественным. После проведения сварки грунт наносится на место соединения.

Как правильно наносить

Чтобы цинковый грунт смог выполнить свои функции, его нужно не только правильно выбрать, но и правильно нанести. Сначала металл обезжиривается, на него можно нанести риски для лучшего проникновения состава.

Средство наносится ровным слоем на всю поверхность деталей, которые будут соединяться друг с другом. Нанести состав можно методом распыления или просто кистью. Слой не должен быть слишком толстым и обязательно равным во всех частях деталей. При распылении обычно наносится два тонких слоя, один после высыхания другого. Каждый слой сохнет не более 20 минут, после высыхания второго можно сразу начинать сварочные работы. Чтобы сделать тонкий слой грунта, нужно распылять состав на расстоянии не менее 15 см.

Сварочный грунт — отличное средство, которое защищает металлы от коррозии, и дополнительно укрепляет место сварного шва. Но это только в том случае, если средство качественное и нанесено правильно, а меры предосторожности с его использованием соблюдены.

Классификация материалов для сварки и правила выбора

Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

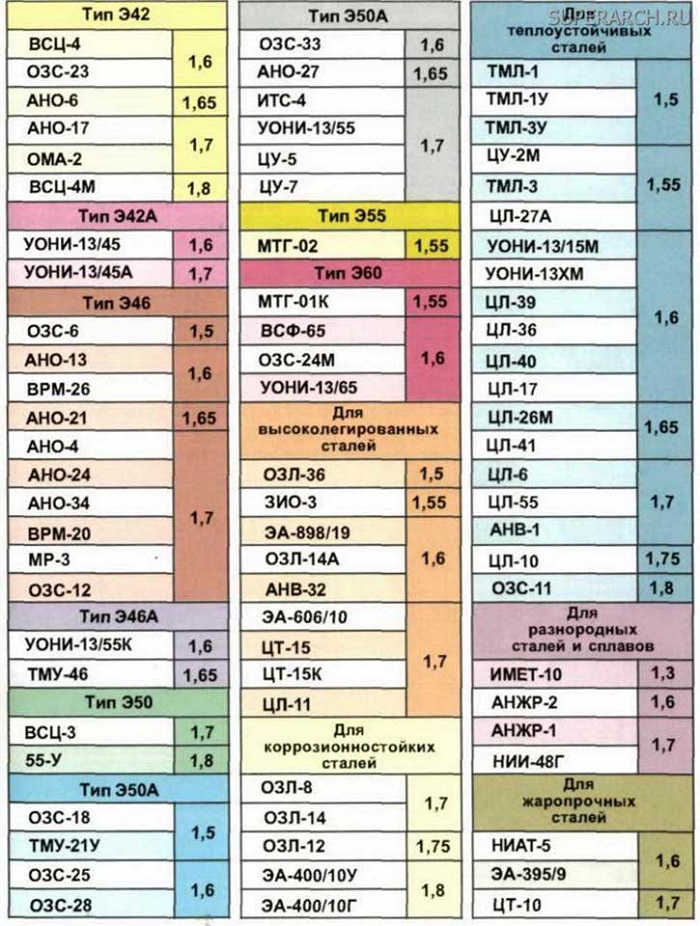

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Выбор сварочных материалов

Качество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры:

- Тип сварки.

- Состав материалов, которые будут свариваться.

- Производитель сварочных расходников — он должен быть известен другим сварщикам.

- Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену.

Покупки стоит совершать только в проверенных магазинах, где можно приобрести не поддельный, не просроченный товар, который гарантированно правильно хранили и транспортировали.

В выборе расходных материалов также помогут отзывы других сварщиков, так что, посоветовавшись можно значительно уменьшить круг поисков.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

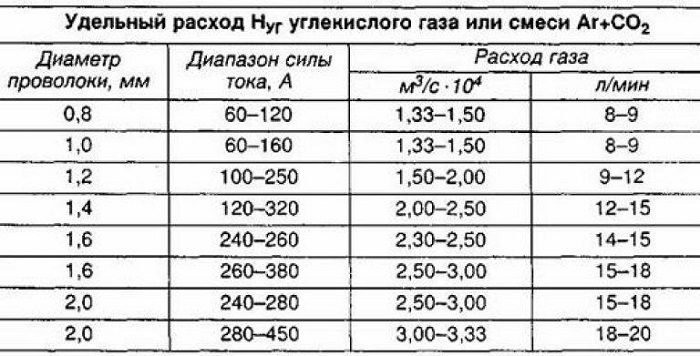

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Условия хранения

ГОСТы, которые регламентируют качество материалов для сварочных работ, также регулируют правила их хранения.

Для правильного содержания потребуется сохранить заводские упаковки, чтобы помещать туда материалы после использования. Все они должны быть дополнительно расфасованы, а также промаркированы по сортам и маркам.

Все расходники хранятся в отдельных помещениях, в зависимости от их вида условия могут меняться. Так, флюсы или электроды с покрытием хранят в сушильных шкафах, термических пеналах, герметичных тарах, если те предварительно прокаливали.

Места для хранения должны быть сухими, отапливаемыми, хорошо вентилируемыми, но не позволять сварочным расходникам постоянно находиться под прямыми солнечными лучами. Температура должна опускаться не ниже 15°C, а влажность быть не выше 40%.

Соблюдение этих условий позволяет хранить материалы неограниченное время. А вот если оставить их на открытом пространстве, то они не проживут дольше 5–15 дней в зависимости от состава.

Подбор расходных материалов важен для любой сварки, промышленной и бытовой. А потому каждому сварщику помимо навыков работы со сварочными аппаратами и знания особенностей металлов нужно иметь также понимание того, какие сварочные материалы существуют, а еще как их правильно использовать, чтобы сделать работу качественнее.

Читайте также:

- Тдм сварочный аппарат технические характеристики

- К каким распределительным электрическим сетям могут присоединяться источники сварочного тока

- Защитное стекло для сварочной маски своими руками

- Высокие технологии в сварке и плазменной обработки материалов кем работать

- Сварка труб электросваркой технология