Что такое сварочный кратер

Обновлено: 20.09.2024

Изготавливаемые с применением технологий сварки объекты не всегда имеют высокое качество. Даже при четко отработанном процессе встречаются дефекты сварных швов.

Что такое дефекты сварных швов

Понятие включает несоответствие сварного соединения требованиям, оговоренным в нормативно-технической документации — размерам, форме, прочности, герметичности, пластичности и другим показателям.

Определения, обозначения и классификация дефектов соединений при сварке металлов плавлением приведены в ГОСТ 30242-97 . Дефекты могут вызвать разрушение сварочного шва. Если их не исправлять, проблема может привести к развалу всей конструкции.

Причины появления дефектов

Разновидности дефектов сварных швов

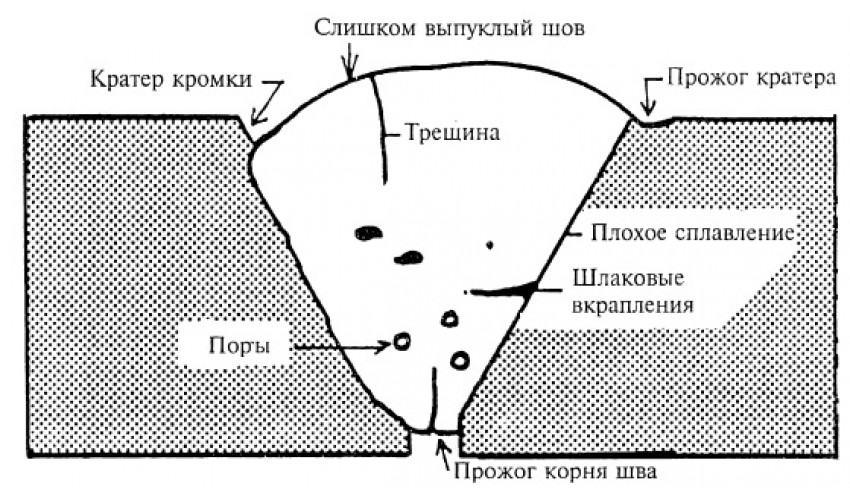

В сварочном производстве выделяют наружные, внутренние и сквозные виды дефектов сварных соединений.

Наружные

К этой категории относятся такие виды дефектов.

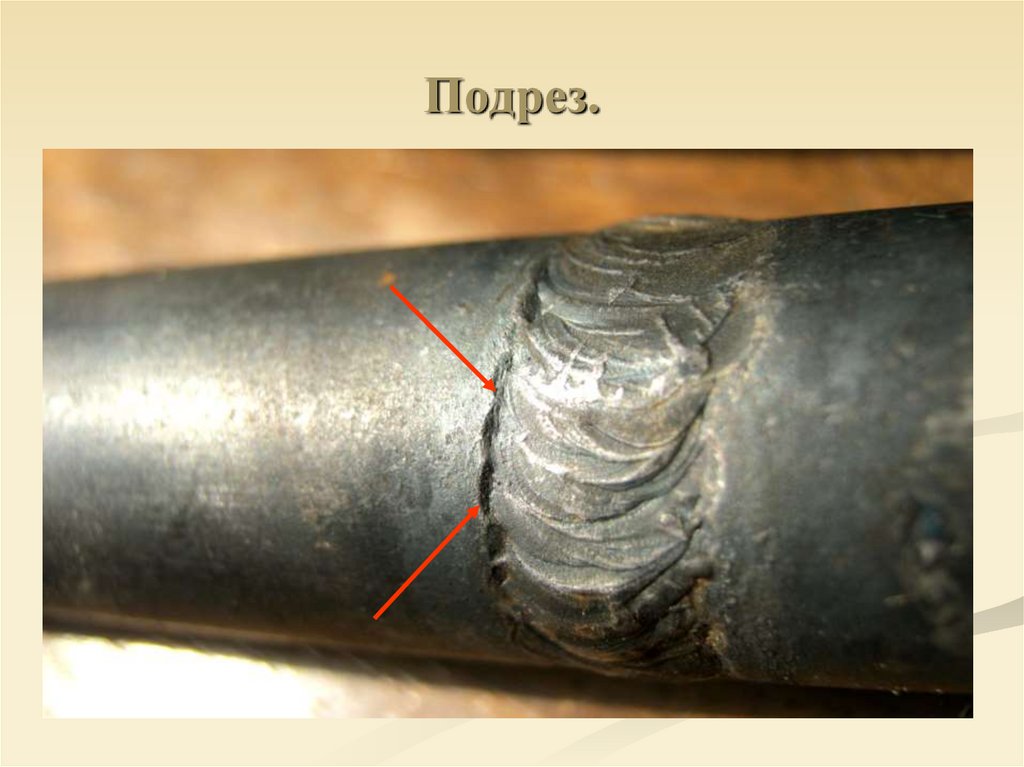

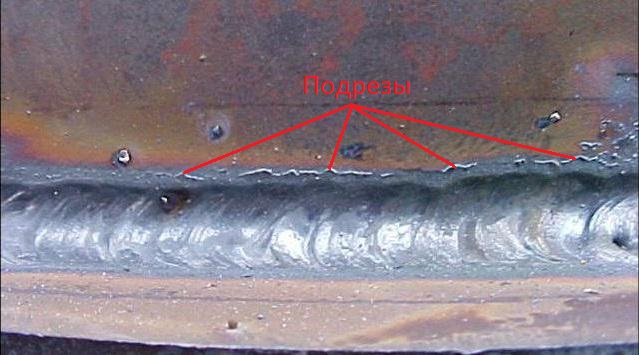

Подрезы. Встречаются наиболее часто. Это канавки (углубления), расположенные по краям шва.

С чем может быть связано появление дефекта при сварке:

- увеличенная сила тока и напряжение дуги;

- повышенная мощность сварного пламени;

- неудобство пространственного положения.

Подрезы, в результате воздействия рабочих нагрузок, ослабляют сечение основного металла, а также могут служить причиной разрушения швов. Дефекты этого вида недопустимы в конструкциях, работающих на выносливость.

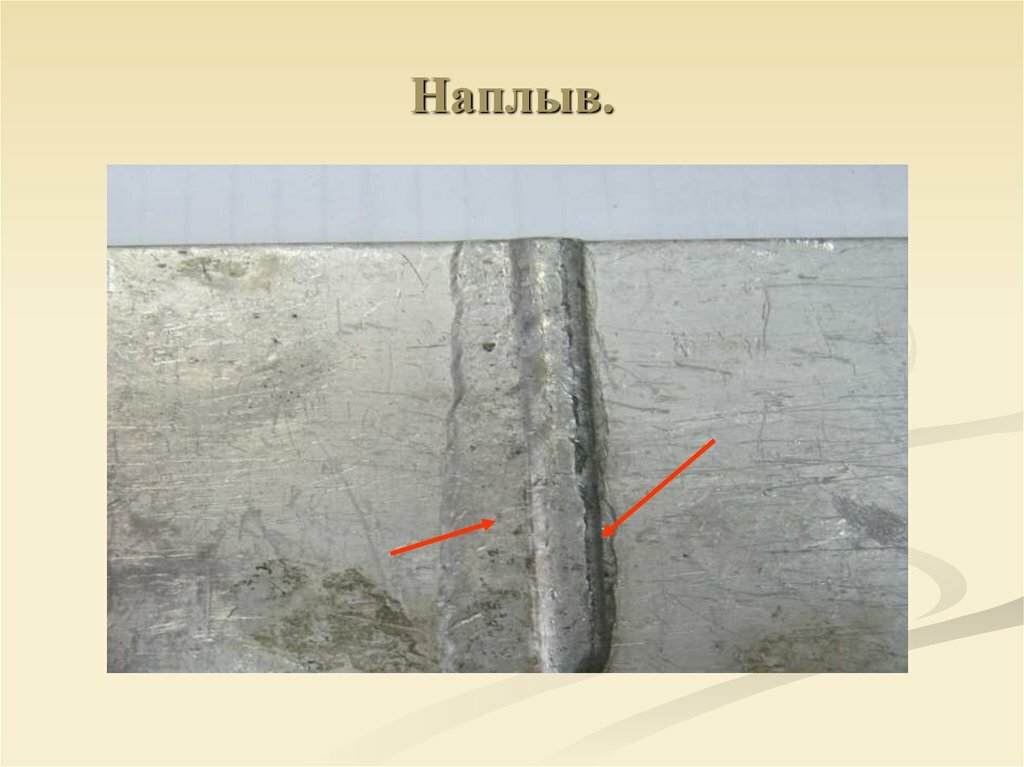

Наплывы. Это дефекты сварных соединений, образующиеся при стекании жидкого металла электрода на основной нерасплавленный металл, не соединяясь с ним.

Основные причины:

- недостаточный прогрев основного металла;

- наличие слоя окалины на свариваемых кромках;

- неправильное ведение электрода;

- низкое напряжение дуги;

- увеличенный наклон плоскости при наложении шва;

- избыток присадочного материала;

- вертикальное или потолочное положение шва;

- недостаточно опытный сварщик.

В местах наплывов происходит резкое изменение очертаний швов, образуется концентрация напряжений, что приводит к снижению прочности соединений и выносливости конструкций.

Неравномерная ширина шва .

- совершение сварщиком неправильных движений электродом (ручная сварка);

- нарушение скорости сварки и скорости подачи проволоки (автоматическая сварка).

Внутренние

Эта разновидность включает такие дефекты.

Трещины. Классифицируют по нескольким признакам:

- по времени возникновения (в сварочном процессе и после него);

- по температуре (холодные, горячие);

- по месту (поперечные, продольные трещины);

- по размерам (микро- и макроскопические).

Основные причины появления трещин:

- наличие в расплавленном металле вредных примесей и повышенное содержание углерода;

- несоблюдение, как технологии, так и режимов сварки;

- неправильный порядок наложения сварных швов;

- перегрузки в период эксплуатации сварной конструкции.

Результат воздействия трещин — резкое снижение пластических качеств сварных соединений, а также их разрушение.

Непровар — это название внутреннего дефекта, местного (локального) несплавления главного металла с наплавленным металлом. А также — несплавление слоев шва между собой при многослойной сварке (представляют собой тонкие полоски загрязнений). Еще одно объяснение термина — незаполнение расчетного сечения шва металлом.

- неправильность подготовки свариваемых кромок, включая низкое качество зачистки от шлака, краски, окалины, масла, ржавчины;

- смещение электрода при сварке в сторону одной из кромок;

- превышение скорости сварки;

- отклонение или блуждание дуги под воздействием магнитных полей;

- заниженные: мощность сварочного пламени и значения сварочного тока;

- применение электродов из низкоплавкого металла;

- неудовлетворительное качество сварочной проволоки, основного металла, флюсов, электродов;

- недостаточная квалификация и небрежность сварщика.

При V-образном способе разделки кромок непровары располагаются в корне стыковых швов, при Х-образной — в центральной части соединения.

а — в вершине Х и V-образных швов; б – нижней кромки в стыковых соединениях при односторонней сварке; в – в вершине угла и в угловых швах (в угловых, нахлесточных и тавровых соединениях).

Непровары способствуют значительному снижению прочности сварного шва и могут привести к разрушению всей конструкции.

По влиянию на прочность самыми опасными являются непровары по кромкам (несплавление). При незаполнении металлом расчетного сечения шва, с одновременным непроваром по кромке, опасность снижения качества соединения сильно возрастает.

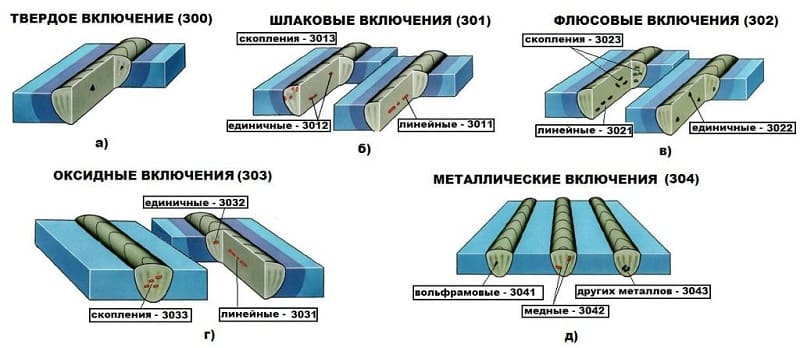

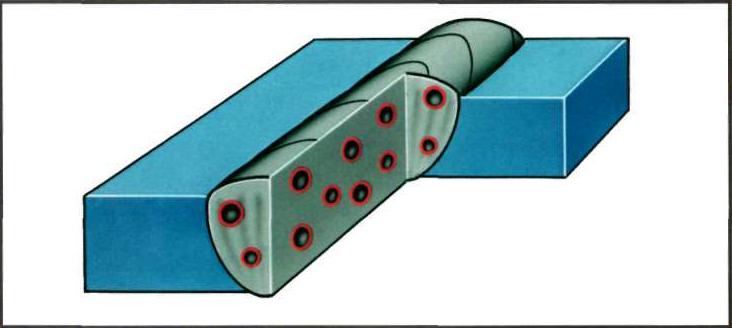

Посторонние включения. Эта группа внутренних дефектов включает шлаковые, окисные, вольфрамовые включения.

Дефекты шлаковые, которые еще могут называться неметаллическими, в сварном соединенье образуются шлаками, которые не успели всплыть на поверхность металла. По структуре несплошности подразделяются на виды:

- Макроскопические. Имеют вид вытянутых «хвостов» продолговатой, сферической формы. Причины возникновения в швах: плохая очистка соединяемых кромок от загрязнений, окалины, внутренних подрезов. Включения приводят к местной концентрации напряжений, снижают прочность сварных соединений.

- Микроскопические включения появляются при кристаллизации металла вследствие образования химических соединений (сернистое железо, окись железа, фосфиды, нитриды, легкоплавкие эвтектики) при плавлении и окислении примесей. Результат влияния — снижение пластичности швов.

Окисные включения (пленки) образуются при любом виде сварки. Причины: низкое качество флюса или электродного покрытия, слабая растворимость частиц в расплавленном металле и слишком быстрое охлаждение, загрязненные поверхности соединяемых деталей, плохая зачистка поверхностных слоев от шлака при проведении многослойной сварки. Результат воздействия — ослабление сечения шва и снижение его прочности.

Образование в сварном шве включений вольфрамовых связано с выполнением, например, соединения алюминиевых сплавов неплавящимся электродом методом аргонодуговой сварки.

Следующая разновидность внутренних дефектов — пористость . Характеризуется возникновением в расплавленном металле полостей, заполненных газами — пор. При интенсивном газообразовании, до начала затвердевания сварного соединения, выйти наружу успевают не все пузырьки. Могут наблюдаться как скопление пор, так и единичные экземпляры, а также — раковины и свищи. Основные причины, приводящие к пористости:

- большая скорость сварки, не позволяющая всем газам выйти наружу;

- повышенная влажность, влияющая на состояние электродных покрытий;

- неудовлетворительная зачистка от загрязнений присадочной проволоки и свариваемых кромок;

- чрезмерное содержание углерода в присадочном материале и основном металле.

Пористость приводит к нарушению герметичности изделия и снижению механических свойств металла (ударной вязкости, прочности и др.).

Сквозные

При проведении сварки в среде углекислого газа или под флюсом возникает образование сквозных пор — свищей, диаметр которых может достигать 6-8 мм. Это дефекты, представляющие собой трубчатые полости, вызванные выделением газа, выходящие на поверхность сварного соединения, уменьшающие его прочность и способствующие развитию трещин.

К этой группе также относятся сквозные трещины и прожоги.

Что называют прожогом

Дефект возникает вследствие вытекания металла сварочной ванны через отверстие в шве, образованное в результате сквозного проплавления. С обратной стороны появляются натеки.

Причины, приводящие к прожогам:

- недостаточность скорости сварки;

- повышенная мощность сварного пламени;

- неплотное примыкание подкладки к главному металлу и ее недостаточная толщина;

- завышенный сварочный ток;

- увеличенный зазор между кромками;

- остановка источника питания;

- невнимательность сварщика.

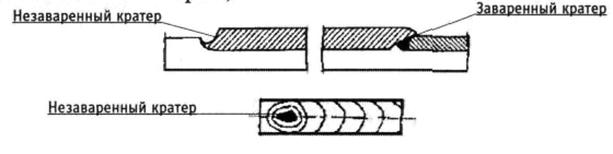

Что представляет собой дефект, называемый «кратер шва»

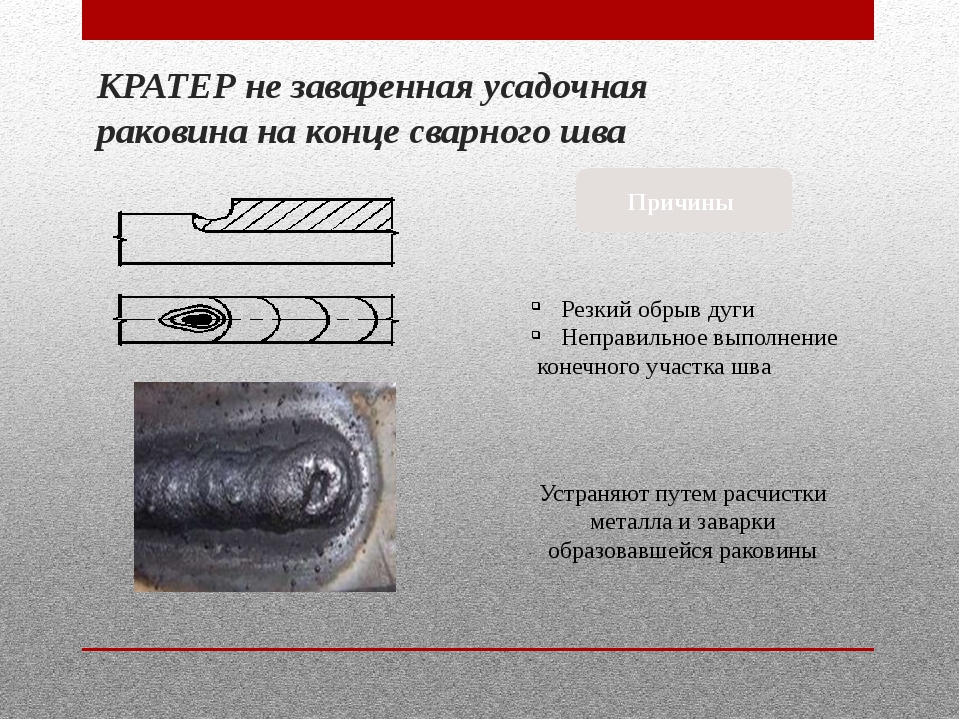

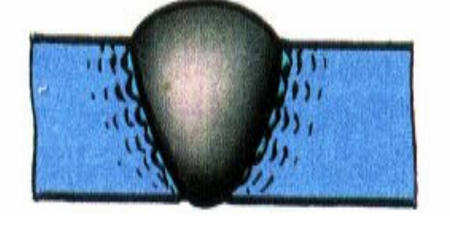

Одним из очагов образования трещин является кратер – углубление (усадочная раковина), возникающее в конце валика сварного соединения по причине обрыва сварочного пламени или сварочной дуги.

Дефект сварочного соединения, называемый кратер шва, часто возникает при производстве коротких швов. Размеры углубления зависят от силы сварочного тока. Если кратер не устранить, несплошность, как концентратор напряжения, отрицательно повлияет на прочность соединения. А усадочная рыхлость, возникающая в усадочной раковине, способствует образованию трещин.

Как правильно устранять дефекты сварных швов

Исправление дефектов сварных соединений зависит от их вида.

Устранение подрезов выполняют способом заваривания тонкими валиковыми швами. От наплывов избавляются с помощью абразивного инструмента или пневматического зубила.

Порядок устранения поверхностных и сквозных трещин :

- засверлить концы трещины на расстоянии 40-50 мм, во избежание возможного распространения;

- выполнить резаком или зубилом разделку (V- или X-образную);

- зачистить кромки;

- заварить, предварительно нагрев металл до 150-200°.

Непровары , посторонние включения и внутренняя пористость исправляются способом выплавки или вырубки дефекта с последующим завариванием.

Устранение свищей заключается в подварке проблемных зон с разделкой.

Устранение прожогов состоит в зачистке материала с выполнением заваривания.

Что такое подрез в сварке?

Начинающие сварщики часто задают вопросы: «Что такое подрез в сварке? Какие причины образования подрезов при сварке? Как производить ремонт подрезов сварных швов?» и в данной статье на все эти вопросы есть ответы.

Содержание

Подрез сварного шва это дефект который характеризуется образованием продолговатого углубления (канавки) остроугольной формы в зоне сплавления сварного шва и основного металла или металла сварного шва предыдущего слоя.

Похожие определения для данного вида дефекта сварного шва указаны и в нормативных документах на сварку ГОСТ 2601 и ГОСТ 30242:

Подрез это дефект в виде углубления по линии сплавления сварного шва с основным металлом. Подрез это углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке.

Напоминаем, что в статье о дефектах сварных швов и в пособии о дефектах сварных швов Юхина Н.А. есть фотографии, причины и способы устранения всех дефектов сварки.

Причины образования подрезов при сварке

Причиной образования подреза при сварке является выполнение сварки либо на повышенных режимах или с большой скоростью. Также, результатом возникновения может служить выбор неправильного угла наклона к более тонкому краю детали, что в свою очередь вызывает ее перегрев.

Исследования показывают, что с уменьшением температуры твердой поверхности смачивание ее жидким металлом ухудшается и улучшается с повышением температуры. Следовательно, одним из основных факторов, влияющих на смачивание является температура. На горизонтальных плоскостях смачивание играет ключевую роль т.к. вследствие действия сил поверхностного натяжения, жидкий металл на холодной поверхности стремиться к сжиманию, сокращая свою площадь и поверхность, которую он занимает, что и приводит к образованию подреза в сварном шве. В вертикальной плоскости, т.е. при сварке угловых и горизонтальных швов, дополнительной причиной является стекания жидкого металла под действием силы тяжести.

Неправильное использование газовой защиты, неправильная техника сварки и положение при сварке являются дополнительными причинами образования подреза сварного шва.

Подрезы при сварке всегда были серьезной проблемой в сварочном производстве, поэтому в последние годы все больше производителей сварочного оборудования и материалов и предпринимают попытки решить данную проблему.

Наличие подрезов обусловливает существенную концентрацию напряжений вблизи данного дефекта и может вызвать локальное или общее разрушение конструкции. Продольные углубления снижают сечение основного металла в зоне термического влияния. В результате чего сварные швы плохо воспринимают динамическую нагрузку и в данных местах могут возникнуть трещины. При проведении испытаний сварных швов на растяжение и угол загиба разрушение металла начинается от подреза, при значительного заниженных механических показателях.

Восемь советов для уменьшения вероятности образования подрезов в сварном шве

Ниже приведены рекомендации, которые помогут уменьшить вероятность образования подрезов при сварке изделий из труб, листов, швеллеров, уголков и т.д.

Правильное тепловложение

Одной из самых главных причин образования подрезов в сварных швах является большая величина нагрева при выполнении сварки вблизи свободных краев детали в результате чего происходит более глубокое проплавление одной из кромок, что приводит к образованию канавки, которая остается после затвердевания металла сварочной ванны. Это может привести к перегреву и расплавлению близлежащего основного металла или ранее наложенного металла шва. Для предотвращения необходимо следить за тепловложением при этом уменьшая сварочный ток при приближении к более тонким участкам детали или к свободному краю изделия.

Правильный угол электрода

Как известно угол электрода играет очень важную роль для предотвращения образования дефектов при сварке. Если выполнить сварку с неправильным углом, который будет направлять больше тепла к свободным кромкам изделия, вероятность образования подреза увеличивается в несколько раз. В связи с чем необходимо использовать правильный угол, чтобы направлять больше тепла на более толстую часть детали.

Правильная скорость сварки

Сварка с большой скоростью является еще одной причиной образования подрезов на сварных швах. При большой скорости некоторая часть основного металла переходит в расплавленный металл сварного шва и в результате быстрой кристаллизации остаются углубления (канавки) по краям. Поэтому рекомендуется производить сварку в умеренном темпе потому что слишком маленькая скорость сварки не дает удовлетворительных результатов. Таким образом, конкретным условиям сварки соответствует определенный диапазон скорости, в пределах которого возможно получение швов без подрезов.

Правильный выбор газовой защиты

При сварке полуавтоматом неправильный выбор защитных газов также является одной из основных причин подрезов при сварке. Сварщик должен быть уверен, что использует правильную сварочную смесь, которая подходит именно для сварки этого металла. Применение смесей углекислоты с инертными газами обеспечивает качественные результаты при сварке углеродистых сталей.

Правильная техника сварки

Причиной образования подрезов при сварке также является попытка сварщика выполнять сварку с чрезмерными поперечными колебаниями электрода. Рекомендуется выполнять сварку с минимальными поперечными колебаниями – так называемым «ниточным швом». Размер колебаний не должен превышать допустимых значений, потому что это значительно увеличивает вероятность образования подреза в сварном шве. Для предотвращения образования данного дефекта сварного шва необходимо либо уменьшить ширину поперечных колебаний электрода, либо выполнять многослойный шов вместо однослойного.

При ручной дуговой сварке покрытыми электродами рекомендуемый размах поперечных колебаний должен составлять не более 2-3 диаметров электрода.

Правильное пространственное положение при сварке

Сварка в горизонтальном или вертикальном положении в свою очередь увеличивает вероятность образования подреза шва. В данном случае, канавка образуется из-за недостаточного заполнения вдоль зоны сплавления шва. Если есть возможность, сварку необходимо выполнять в нижнем положении.

Использовать многослойную сварку

Это самый лучший вариант для предотвращения образования подрезов при сварке. Техника наложения многослойного шва подразумевает выполнение всех вышесказанных рекомендаций и помогает добиться качественных сварных соединений с гарантированными механическими свойствами.

Использование предварительного подогрева

Предварительный подогрев снижает скорость кристаллизации металла и улучшает смачиваемость за счет меньшей разности температур между сильно нагретым металлом сварочной ванны и слабо нагретым основным металлом.

Измерение глубины подреза сварного шва

В большинстве случаев измерение подрезов сварных швов производится с помощью:

- специального прибора (глубиномера);

- универсального шаблона сварщика УШС-3, УШС-4.

Прибор для измерения глубины подреза сварного шва

Прибор для измерения глубины подреза сварного шва представляет собой опорное основание 1 в котором закрепляется индикатор часового типа со специальным наконечником индикатора. Путем установки основания на ровную поверхность необходимо выставить 0 на индикаторе, после чего прибор передвинуть к месту измерения и установить наконечник индикатора в канавку. Размер устанавливается значением на шкале индикатора.

Кстати, конструкция прибора предусматривает два типа наконечников:

- с углом 45° - для измерения глубины подреза, углублений между валиками и чешуйчатости, вогнутости корня шва;

- плоский – для измерения высоты усиления сварного шва, выпуклости корня шва, смещение кромок свариваемых деталей.

Измерение глубины подреза сварного шва универсальным шаблоном сварщика (УШС-3; УШС-4)

Измерение подреза при помощи универсального шаблона сварщика производится путем установки указателя 1 в канавку. Размер определяется напротив риски 2 по шкале 3.

Принципиального отличия в методах проведения контроля нет, поэтому чем измерить подрез сварного шва зависит только от наличия того или иного мерительного инструмента.

Допуски на подрезы в сварных швах

Конечно же лучше изготавливать конструкции без дефектов, но чаще всего это является необоснованно дорого или невозможно, поэтому всегда имеются допуски с указанием какие дефекты, их количество и размеры являются допустимыми в той или иной конструкции и не влияют на её эксплуатационные свойства. В первую очередь от назначения конструкции и требований нормативных документов зависит какого размера подрезы допускаются в сварных швах:

Чтобы узнать допуски на подрезы в сварных швах, прежде всего необходимо найти данную информацию в нормативных документ с требованиями к сварным швам.

Ремонт подрезов сварных швов

В зависимости от требований нормативных документов в некоторых случаях допускается небольшие подрезы исправлять методом зачистки без последующей сварки. Если требуется проведение ремонта с последующей сваркой - процесс исправления состоит из следующих этапов:

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Дефекты сварочных швов и причины их образования

Все отклонения от технологических параметров, вызванные небрежностью в работе, нарушением режимов и внешними причинами, часто не зависящими от сварщика, могут привести к возникновению дефектов в сварочном шве и околшовной зоне, попадающей в область термического воздействия. К дефектам приводит и нарушение технологических приемов как самого процесса сварки, так и некачественная подготовка, неисправность оборудования, отклонения от норм качества сварочных материалов, влияние погодных условий, низкая квалификация сварщика.

Возникновение дефектов часто связано с металлургическими и тепловыми явлениями, возникающими в процессе образования сварочной ванны и ее кристаллизации (горячие и холодные трещины, поры, шлаковые включения и т.д.; Эти дефекты снижают прочность и надежность сварного соединения, его герметичность и коррозионную стойкость. Все это может оказать значительное влияние на эксплуатационные возможности всей конструкции и даже вызвать ее разрушение.

Дефекты сварочных швов могут быть наружными и внутренними.

Наружные дефекты сварочных швов

К наружным дефектам сварных швов (рис.1) относят нарушение размеров и формы шва, подрезы и другие отклонения, которые могут быть обнаружены при внешнем осмотре сварного соединения.

Нарушение формы и размеров сварного шва чаще всего вызваны колебаниями напряжения в электрической сети, небрежностью в работе или низкой квалификацией сварщика, проявляющейся в неправильном выборе режимов, неточном направлении электрода и методике его перемещения. Дефекты проявляются в неодинаковой ширине сварочного шва по его длине, в неравномерности катета угловых швов, чрезмерной выпуклости и резких переходах от основного металла к наплавленному. Отклонения от размеров и формы сварного соединения, проявляющиеся в угловых швах, связаны с неправильной подготовкой кромок, неравномерной скоростью сварки, а также с несвоевременным контрольным обмером шва. При автоматической и полуавтоматической сварке эти дефекты чаще всего связаны с колебаниями напряжения, проскальзыванием проволоки в подающих роликах, нарушениями режимов сварки.

Непровар — местное отсутствие сплавления между свариваемыми элементами, между основным и наплавленным металлом или отдельными слоями шва при многослойной сварке. Причинами непровара являются некачественная подготовка свариваемых кромок (окалина, ржавчина, малый зазор, излишнее притупление и т.д.), большая скорость сварки, смещение электрода с оси стыка, недостаточная сила тока. В результате непровара снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения. При вибрационных нагрузках даже мелкие непровары могут снижать прочность соединения до 40%. Большие непровары корня шва могут снизить прочность до 70%. Поэтому если непровар превышает допустимую величину, участок шва подлежит удалению с последующей переваркой.

Подрез — дефект, наиболее часто встречающийся при сварке. Он выражен в виде углубления по линии сплавления сварного шва с основным металлом. В результате подреза происходит местное уменьшение толщины основного металла, что приводит к снижению прочности. Особенно опасен подрез в случаях, когда он расположен перпендикулярно действующим рабочим напряжениям. Подрез возникает обычно при повышенном напряжении дуги с завышенной скоростью сварки, когда одна из кромок проплавляется глубже, жидкий металл стекает на горизонтальную плоскость и его не хватает для заполнения канавки. При сварке угловых швов подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание металла на горизонтальную полку. В стыковых швах подрезы образуются при сварке на больших токах и при неправильном положении присадочного материала. К подрезу могут привести увеличенные углы разделки кромок. Этот дефект обнаруживается визуально и при отклонениях выше установленной нормы полежит переварке с предварительной зачисткой. Подрезы небольшой протяженности, ослабляющие сечение шва не более чем на 5% в конструкциях, работающих под действием статических нагрузок можно считать допустимыми. В конструкциях, работающих на выносливость, подрезы недопустимы.

Наплыв — проявляется в виде натекания металла шва на поверхность основного металла без сплавления с ним. Наплывы резко изменяют очертания швов и тем самым снижают выносливость констукции. Причиной этого дефекта может стать пониженное напряжение дуги, наличие окалины на свариваемых кромках, медленная сварка, когда появляются излишки расплавленного присадочного металла. Чаще всего наплывы возникают при сварке горизонтальных швов на вертикальной плоскости. При сварке кольцевых поворотных стыков наплывы могут возникать при неправильном расположении электрода относительно оси шва. Наплывы большой протяженности недопустимы.

Прожог — сквозное проплавление обычно возникает из-за большого тока при малой скорости сварки. Проявляется он в виде сквозного отверстия в сварочном шве, которое возникает в результате утечки сварочной ванны. При многослойной сварке прожог возникает в процессе выполнения первого прохода шва. Причинами прожога могут стать - завышенный зазор между свариваемыми кромками, недостаточная толщина подкладки или неплотное ее прилегание к основному металлу, что создает предпосылку для утечки сварочной ванны. Прожог может образоваться при внезапной остановке подачи защитного газа. При сварке поворотных кольцевых стыков прожоги вызываются неправильным расположением электрода относительно зенита. Дефект обнаруживается визуально и переваривается после предварительной зачистки. Ожоги вызываются попаданием жидкого металла на участки, которые находятся вне сварного шва.

Незаваренный кратер — дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины. Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры часто являются причиной начала развития трещин и поэтому недопустимы. Их зачищают и заваривают.

Поверхностное окисление — окалина или пленка оксидов на поверхности сварного соединения. Поверхностное окисление зависит от плохой защиты сварочной ванны, качества подготовки свариваемых кромок, неправильной регулировки подачи защитного газа, его составом, большим вылетом электрода.

Свищ — воронкообразное углубление в сварочном шве, развивающееся из раковины или большой поры. Причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку. Дефект обнаруживается визуально и подлежит переварке.

| Рис. 1 Наружные дефекты сварных швов, выявляемые внешним осмотром: А — подрез; Б — наплыв; В — прожог; Г — незаваренный кратер; Д —свищ. | Рис. 2. Трещины в сварном шве и околошовной зоне: А — продольная горячая трещина; Б — холодная трещина в околошовной зоне. |

Внутренние дефекты сварочных швов

Трещины бывают холодные и горячие (рис. 2). Трещины могут быть как наружными, так и внутренними. Это самые опасные дефекты сварного соединения, часто приводящие к его разрушению. Проявляются они в виде разрыва в сварном шве или в прилегающих к нему зонах. Сначала трещины образуются с очень малым раскрытием, но под действием напряжений их распространение может быть соизмеримо со скоростью звука, в результате чего происходит разрушение конструкции. Причинами образования трещин являются большие напряжения, возникающие при сварке. Чаще всего трещины проявляются при сварке высокоуглеродистых и легированных сталей в результате быстрого охлаждения сварочной ванны. Вероятность появления трещин увеличивается при жестком закреплении свариваемых деталей.

Горячие трещины — появляются в процессе кристаллизации металла при температурах 1100 —1300°С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Появляются горячие трещины на границах зерен кристаллической решетки. Появлению горячих трещин способствует повышенное содержание в металле шва углерода, кремния, водорода, никеля, серы и фосфора. Горячие трещины могут возникать как в массиве шва, так и в зоне термического влияния. Распространяться горячие трещины могут как вдоль, так и поперек шва. Они могут быть внутренними или выходить на поверхность.

Холодные трещины — возникают при температурах ниже 120°С, то есть сразу после остывания сварочного шва. Кроме того, холодные трещины могут возникнуть и через длительный промежуток времени. Причиной появления холодных трещин являются сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла. Причиной появления холодных трещин может стать растворенный атомарный водород, не успевший выделиться во время сварки. Причинами попадания водорода могут служить непросушенные швы или сварочные материалы, нарушения защиты сварочной ванны.

Поры — представляют собой полости внутри шва, заполненные не успевшим выделиться газом (в первую очередь водородом). Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов. Поры могут быть одиночными или развиваться целой цепочкой вдоль сварочного шва. Основными причинами появления пор являются: присутствие вредных примесей в основном или присадочном металлах, ржавчина или другие загрязнения, не удаленные со свариваемых кромок перед сваркой. Повышенное содержание углерода также способствует появлению пор. Поры могут появляться при нарушениях защиты сварочной ванны, повышенной скорости сварки. Основной причиной появления пор при сварке плавящимся электродом является отсыревшее покрытие. Одиночные поры не опасны, но их цепочка влияет на прочность сварного соединения. Участок сварочного шва, в котором присутствуют поры, подлежит переварке предварительной механической зачисткой.

Шлаковые включения — это дефекты сварного шва, выраженные в наличии полостей, заполненных не успевшим всплыть шлаком. Образование шлаковых включений происходит при некачественной подготовке свариваемых кромок и присадочного материала, завышенной скорости сварки или плохой защите ванны. При сварке в защитных газах шлаковые включения встречаются редко. Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Участок шва, на котором шлаковые включения превышают допустимые нормы, подлежит вырубке переварке.

Вольфрамовые включения — возникают при нарушении защиты сварочной ванны при сварке неплавящимся вольфрамовым электродом. Кроме этого вольфрамовые включения возникают при коротких замыканиях или завышенной плотности тока. Особенно часто встречаются вольфрамовые включения при сварке алюминия и его сплавов, в которых вольфрам нерастворим.

Оксидные включения — образуются в результате образования труднорастворимых тугоплавких пленок. Чаще всего они возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения могут привести к его разрушению под приложенной в процессе эксплуатации нагрузкой.

Дефекты сварных швов

Дефектами сварных швов называют разные виды нарушений параметров шва и отклонений от нормативов. Дефекты сварочных швов и соединений негативно отражаются на прочности, долговечности шва и других эксплуатационных характеристиках. Их можно классифицировать по типу, размеру и критичности. Профессиональная оценка дефектов сварных швов позволяет определить их тип, выявить причину появления и выбрать способ устранения. Выявлением причины и устранением последствий дефектов швов должны заниматься профессионалы, для этого используется специальное оборудование.

При сварке металлических заготовок используются разные виды швов, характеристики которых регулируются ГОСТом. Любой дефект сварного соединения поддается классификации. Размеры дефектов сварных швов позволяют отнести их к допустимым или недопустимым. Поэтому точное измерение и контроль шва, а также выявление имеющихся дефектов дает возможность отбраковать недостаточно прочные и надежные соединения.

По месту локализации выделяют поверхностные дефекты сварных швов, сквозные и внутренние.

При использовании ручного аппарата для сварки разные виды дефектов сварочного шва являются результатом недостаточной опытности сварщика, использования некачественных материалов или нарушения технологии. Дефекты сварных швов и соединений могут быть как незначительными, позволяющими эксплуатировать изделия, так и полностью нарушающими структуру металла в зоне соединения.

Наплывы

Наплывы – распространенные виды дефектов сварных швов. Они характерны для сварки, проводимой в горизонтальном положении. Наплыв – внешний дефект сварных швов, при котором расплавленный металл застывает в виде бугорков. Дефекты сварного шва при наплыве могут отличаться по размеру: от одной капли до длинного ряда.

Такие сварочные дефекты возникают из-за слишком большой силы тока, неправильно выбранного угла наклона заготовки. Чаще всего отклонения заметны еще в процессе сварки. Однако если не обратить на них внимания в процессе работы, дефект может оказаться скрытым, поэтому обнаружить его будет сложнее.

Подрезы

Подрезы еще один тип дефектов сварочных швов. Это углубления, проходящие вдоль шва, к образованию которых чаще всего приводит слишком большой ток, вызывающий перегрев материала. Такие дефекты при газовой сварке могут возникнуть при использовании высокой мощности. Подрезы - критичный вид сварных дефектов, из-за них при эксплуатации конструкции очень часто возникают проблемы.

Прожоги

Прожог – дефект сварного шва, имеющий вид отверстия в месте сварки. Основные причины его возникновения:

- слишком большое расстояние между заготовками;

- излишне застроенная форма кромки;

- высокая сила тока или использование слишком мощной горелки;

- длительное время сварки на одном участке.

Чаще всего прожог возникает при сваривании металлических заготовок небольшой толщины.

Кратеры

Кратер – дефект сварного шва в виде вмятины на поверхности или углубления. При автоматической сварке дефект кратер имеет вид канавки, идущей вдоль шва. При ручной сварке опытные сварщики стараются устранить дефект сразу же методом оплавления.

Следует упомянуть дефект, имеющий название «усадочная раковина». Это отдельный вид дефектов сварки, появляющийся из-за усадки металла на шве в результате уменьшения его объема в процессе снижения температуры уже после окончания работ.

Дефекты макроструктуры

Такие дефекты сварных соединений видны только при увеличении структуры шва в несколько раз. Такие дефекты при сварке могут значительно снизить качество готового изделия и даже привести к его поломке при первом же использовании.

Дефект сварного шва пора возникает из-за быстрого снижения температуры шва. Причина в том, что в расплавленном металле есть включения газообразных веществ, которые в момент его застывания не успевают выйти на поверхность. Макроструктурные типы дефектов сварного шва наблюдаются при нарушении правил подготовки поверхности к сварке. Например, если на поверхности остались следы краски или коррозии. Проблема может возникнуть и при неправильном выборе мощности сварочного оборудования.

По размеру поры бывают как крупными, так и микроскопическими. Они могут располагаться равномерно вдоль всего шва или концентрироваться на отдельных участках. Если на шве образуются сквозные поры, их называют свищами. Степень развития дефекта зависит от того, насколько долго сварочная ванна находилась в жидком состоянии. Чтобы минимизировать количество пор, газам нужно дать время выйти из металла.

Шлаковые сварные дефекты

Шлаковые сварные дефекты появляются в результате некачественной подготовки заготовок или недостаточного профессионализма мастера. Если на заготовке осталась ржавчина, загрязнения или следы краски, они останутся в шве в виде включений. Наружные дефекты сварных швов могут иметь любой размер. Форма также может отличаться – от линейной до сферической.

Непровары

К основным дефектам сварных швов, которые могут привести к нарушению целостности готовой детали, относится и непровар. Он возникает в том случае, если металл заготовки не полностью сплавился с наплавкой. Произойти это может при неправильном выборе настроек сварочного аппарата или недостаточном зазоре между заготовками.

Трещины

Дефекты сварных швов трещины могут образовываться уже после завершения процедуры сварки или еще на этапе работы при высокой температуре, а потом уже в процессе остывания металла дефект формируются окончательно. Поэтому они классифицируются в зависимости от температуры, при которой возникают, на горящие и холодные.

Горячие образуются при затвердевании металла из-за разрушения его структуры. Это происходит при неравномерной усадке прослоек полужидкого металла внутри шва в процессе охлаждения и попадании в материал примесей. Холодные возникают после остывания соединения и затвердевания металла из-за остаточных напряжений.

Горячие трещины не виды на поверхности, поэтому их часто относят к внутренним дефектам сварных швов. Холодные трещины всегда заметны, они классифицируются как наружные дефекты сварочных швов. И если проблемы на поверхности металла будут заметны, то внутренние дефекты могут быть выявлены только при исследовании готового изделия на предмет явных и скрытых дефектов с помощью специальной аппаратуры.

Дефекты микроструктуры

К микроструктурным видам дефектов сварных соединений относятся нарушения структуры металла в области шва, которые могут привести к полной непригодности заготовки или готового изделия. К самым серьезным дефектам шва этого типа относится пережог. Причиной пережога может быть высокая температура сварки. При этом на поверхности шва образовываются крупные зерна металла, которые почти не связаны друг с другом. Это приводит к повышенной хрупкости шва.

Виды дефектов сварочных швов в зависимости от сложности

Основные дефекты сварки разделяются на допустимые и недопустимые. Любой дефект сварки значительно ухудшает характеристики изделия. Контроль качества сварных соединений дает возможность визуально и с помощью специальных методов определить наличие дефекта и классифицировать его. Это очень важный этап производства. Внешние и внутренние дефекты сварных швов приводят к нарушению целостности готовой конструкции.

Допустимыми дефекты сварных швов называют в случае незначительных отхождений от нормы. При небольших дефектах металла шва эксплуатировать изделие можно без проблем или с определенными ограничениями. Недопустимые дефекты сварных швов делают изделие непригодным к эксплуатации.

Контроль дефектов сварных швов включает в себя оценку разных критериев соединений, на основе которых специалист дает заключение с рекомендациями об эксплуатации конструкции. Дефекты сварного шва, выявленные при визуальном контроле и инструментальном исследовании, классифицируются на основании ряда критериев:

- тип, размер и местоположение;

- соответствие конструкции геометрическим параметрам и габаритам;

- механические нагрузки, которым будет подвергаться изделие;

- условия окружающей среды, при которых будет использоваться изделие;

- предназначение изделия.

Основные виды дефектов сварных соединений обнаруживаются только при помощи спецоборудования. При выявлении дефектов сварных швов важно учитывать не только их тип и размер, но и количество и расположение. Поэтому только опытный специалист может оценить все имеющиеся проблемы и принять взвешенное решение по поводу возможности использования сварного соединения, даже несмотря на наличие дефекта.

Методы выявления дефектов

Для определения дефектов сварных швов применяется дефектоскопическое оборудование. Только с его помощью можно выявить скрытые виды дефектов сварки, а также отнести их к допустимым и недопустимым. Для выявления возможных дефектов сварных швов используются разные методы, которые включают осмотр шва, замеры, лабораторные исследования.

Осмотр позволяет выявить основные дефекты в металле шва, но без специальных инструментов точно определить степень отклонения от нормативов невозможно. На наличие проблем часто указывают визуально заметные дефекты формы шва.

Чтобы определить визуальные дефекты сварных швов, нужно очистить их поверхность от различных загрязнений. Электрохимическая очистка сварных швов нержавеющих сталей позволяет максимально точно определить наличие дефектов, которые нуждаются в устранении.

Сквозные дефекты сварных швов удается выявить благодаря испытаниям на герметичность. Для этого применяются методы наполнения водой, обдувания воздухом, обработки керосином.

Основные дефекты шва и сварного соединения необходимо не только обнаружить с использованием лабораторных исследований и особых методов, но и устранить. Но это возможно только в том случае, если структура материала не полностью разрушена некачественной сваркой. В противном случае заготовка будет полностью уничтожена, и придется изготавливать конструкцию заново.

Причины возникновения дефектов сварных швов различны, но все они снижают прочность и другие характеристики соединения. Дефекты сварочных соединений делятся на допустимые и недопустимые, имеют разную степень. Перед устранением дефектов рекомендуется химическая очистка сварных швов нержавейки.

Способы устранения дефектов сварных швов зависят от типа изъяна:

- чтобы убрать прожог, вначале нужно тщательно зачистить шов, затем повторно подварить;

- подрезы можно устранить наложением на шов тонкого наплава;

- если имеются непровары, шов вырезается и повторно заваривается;

- при обнаружении трещин требуется высверлить участок шва, очистить весь шов и проварить повторно;

- окалина при сварке аккуратно удаляется, и провариваются непровары;

- кратеры вырезаются до основания металла, после чего стык сваривается заново;

- деформированные участки конструкции прогреваются и выравниваются;

- если на шве имеются посторонние включения, они вырезаются;

- дефекты электросварных швов вырезаются до основания, после чего провариваются заново.

Для устранения различных видов наружных дефектов сварных швов применяются разные методы, поэтому их классификацию и выбор оптимального метода лучше доверить специалистам.

Основные этапы и методы контроля качества сварных соединений

Чтобы свести к минимуму возможность пропустить дефект, требуется применять разные способы контроля сварки. Контроль должен включать в себя такие этапы:

- Подготовительный. Проверяется, сколько металла и расходных материалов потрачено.

- Основной. На этом этапе проверяется правильность используемого режима, работа сварного оборудования.

- Завершающий. Включает в себя не только визуальный осмотр, но и лабораторные испытания, использование специального измерительного оборудования.

В зависимости от классификации дефектов сварных соединений используются разрушающие и неразрушающие способы контроля. Для готовых конструкций чаще всего используются неразрушающие способы, которые не нарушают целостность готового изделия.

Разрушающий способ чаще намного эффективнее, но может применяться только для отдельных образцов, к примеру, если изготавливается большая партия продукции. Разрушающий метод исследования включает в себя механические, химические и другие виды тестов, которые приводят к нарушению целостности соединения и конструкции. Но именно такая проверка занимает меньше времени и позволяет точнее определить внутренние дефекты шва.

После сварных работ и перед проверкой может потребоваться очистка сварных швов нержавейки.

Причины возникновения дефектов сварных швов

К образованию внешних и внутренних дефектов сварочных швов чаще всего приводит:

- использование расходных материалов низкого качества;

- нарушение технологии;

- применение некачественного металла;

- проблемы со сварочным оборудованием;

- выбор неправильного режима работы сварочного оборудования;

- низкая квалификация сварщика.

Вне зависимости от дефектов сварных швов и причин их образования, требуется их устранение или полное переделывание детали. Аппараты для очистки сварных швов SteelGuard помогут качественно провести очистку поверхности, чтобы определить наличие дефекта и обеспечить высокие эксплуатационные характеристики сварного соединения.

Читайте также:

- Как влияет повышение сварочного тока в процессе сварки плавящимся электродом в защитных газах

- Выполнение сварочных работ и газовой резки на газопроводах в колодцах туннелях коллекторах подпольях

- Сварочная проволока supercored 71h характеристики

- Сварные швы при соединении деталей сваркой изображают

- Ремонт сварочных аппаратов рядом