Что такое техника сварки

Обновлено: 20.09.2024

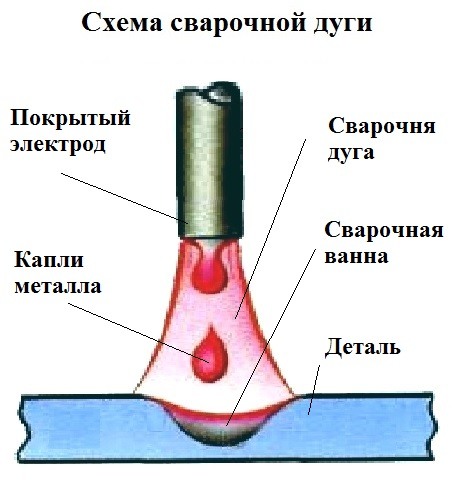

Сварочная дуга возбуждается от прикосновением электрода к детали. Происходит короткое замыкание, конец электрода нагревается до высокой температуры. После отрыва электрода от изделия происходит ионизация газового промежутка и загорается сварочная дуга.

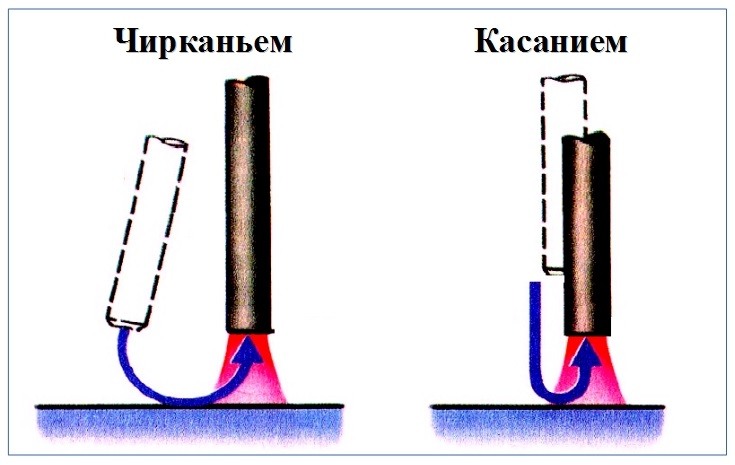

Зажигание сварочной дуги можно производить двумя основными способами. Тычком — электродом прикасаются к свариваемой детали и быстро отводят назад, на расстояние в несколько миллиметров, как правило равное диаметру электрода. Этот способ наиболее простой, но имеется большая вероятность «прилипания» электрода если сварщик не успел своевременно отвезти электрод от поверхности металла. Чирканьем — электродом как спичкой чиркают по металлу и также быстро отводят на расстояние в несколько миллиметров. Конец электрода трется о металл и во время движения возбуждается сварочная дуга. Недостаток этого метода в сложности точно попасть в разделку шва или ранее наплавлены валик. Как известно зажигать дугу на основном металле нельзя.

Способы зажигание сварочной дуги

Важно! Контакт электрода с металлом должен быть кратковременным иначе электрод «прилипнет». Отрывать приплавившейся сварочный электрод нужно, резким, сильным движением поворачивая его в стороны. Сварочный электрод нельзя отводить слишком далеко от свариваемого материла иначе дуга не зажжется.

Перемещение дуги должно производится так чтобы обеспечить расплавление свариваемых кромок и плотное формирование сварного шва. Это возможно при поддержания необходимой длины дуги и правильной техники сварки.

Длина сварочной дуги

Длина дуги являться важным теологическим параметром процесса сварки. От нее зависит качество формирования шва, защита сварочной ванны, величина разбрызгивание металла, величина тепловложения.

Сварочная дуга

В зависимости от вида покрытия электродов в процессе сварки необходимо поддерживать дугу определенного размера. Как правило от 0,5 до 1,5 диаметра покрытого электрода. При сварке электродами с основным видом покрытия следует производить сварку на как можно короткой дуге, не более диаметра электрода. При сварке слишком длинной дугой, процес горение становится неустойчивым, идет сильное разбрызгивание металла, ухудшаться защита сварочной ванны. Длинная дуга способствует более интенсивному окислению и азотированию расплавляемого металла, а при сварке покрытыми электродами с основным видом покрытия приводит к образованию пор. При короткой дуге обеспечивается мелко капельный перенос металла, что обеспечивает более качественный процесс сварки. Поддержание сварочной дуги нужной длины один из ключевых показателей техники сварки.

Движение электрода при ручной дуговой сварке

Во время сварки электрод движется в трех направлениях.

Первое – подача электрода в сварочную ванну. По мере плавления электрода его длина уменьшается, а длина дуги увеличивается. Для поддержания заданной длины дуги электрод равномерно двигают вдоль оси в сварочную ванну. Таким образом поддерживается определенная длина дуги. Важность контроля длины дуги рассмотрено выше.

Второе – движение электрода вдоль свариваемых кромок. Скорость перемещения выбирается сварщиков в зависимости от величины сварочного тока, толщины металла и диаметра электрода по мере заполнения разделки.

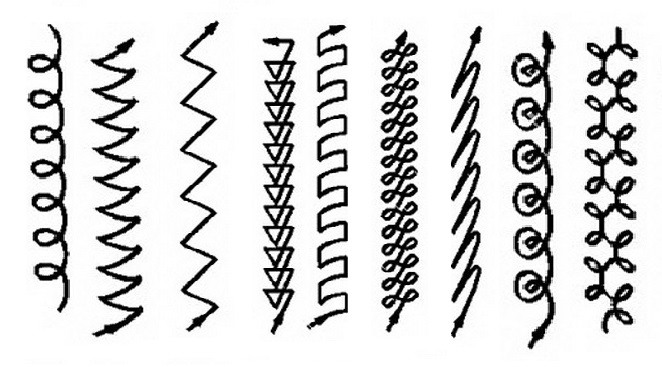

Третье – поперечные колебания электрода, производится для заполнения разделки по ширине шва. От техники этих движений зависит формирование шва, отсутствие дефектов, несплавлений и подрезов.

Все три движения образуют определенную траекторию перемещения электрода. В зависимости от толщины металла, пространственного положения и двигательных навыков сварщика траектории движения электрода могут быть различны

Траектория движения электродом

Техника ручной дуговой сварки в различных пространственных положениях

В зависимости от пространственного положения сварного шва приемы сварки и техника будут отличаться

Сварка в нижнем положении

Сварка в нижнем положении наиболее удобна и проста. В таком положении могут варить сварщики не высокой квалификации. Поэтому при сборке по возможности детали и конструкции следует располагать так, чтобы сварка выполнялась в нижнем положении Шов в таком положении хорошо формируется, жидкий металл не вытекает из сварочный ванны, шлак хорошо вплывает защищая металл.

Сварка в вертикальном и горизонтальном положении

Сварка в вертикальном и горизонтальном положении сложнее и техника ее ведения отличается от нижнего. Расплавленный метал под действием силы тяжести начинает растекаться и вытекать из сварочной ванны. Для недопущения вытекания металла сварку ведут с поперечными колебаниями электрода, на как можно короткой дуге с уменьшив значение сварочного тока. Важно, удерживать сварочную ванну не большого размера, потому что жидкий металл удерживается только за счет сил поверхностного натяжения и при слишком большой сварочной ванне вытечет. Для этого сварку ведут как правило ниточными валиками, ширина валиков не должна превышать 2 — 3 диаметра электрода.

Сварка вертикальных швов возможно производить на подъем и сварку вниз. Сварка снизу вверх предпочтительней так обеспечивает более глубокое проплавление и удобней формировать шов наплавляя металл на ранее застывший. При сварке сверху вниз швы получатся визуально более красивыми но возникает большая вероятность несплавлений и наплывов. На спуск применяют сварку только для деталей небольшой толщины.

Сварка в потолочном положении

Сварка в потолочном положении наиболее неудобная ее доверяют только сварщикам высокой квалификации. Сварка ведут как можно короткой дугой для обеспечения мелкокапельного переноса металла, электродами диаметром три миллиметра. Кроме того при сварке в потолочном положении нужно следить, чтобы шлак выходил из расплавленного металла. Также как и при сварке горизонтальных и вертикальных швов, нельзя допускать слишком большой сварочной ванны иначе удержать ее не удастся .

Технология и режимы ручной дуговой сварки, подробней раскрыты в статье Ручная дуговая сварка покрытыми электродами

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов. Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров.

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Правила техники сварки

Кто не в первый раз сталкивается со сварочным делом, знают, что в каждом отдельном случае может быть своя техника сварки. Это зависит от того, с каким оборудованием предстоит работать, и конечно, от самого рабочего материала. В каждом случае есть свои особенности.

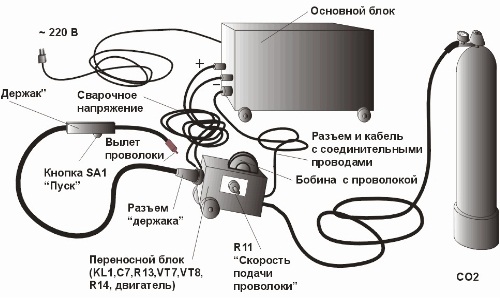

Схема устройства сварочного полуавтомата.

Техника ручной дуговой сварки

Данная сварка получила свое название, так как весь процесс розжига дуги, а также контроль ее длины и направление вдоль шва, контролируется непосредственно самим оператором. Трудность работы заключается в том, что требуется хороший опыт в выполнении таких работ, так как от этого напрямую зависит качество получаемого изделия. Перемещать дугу вдоль шва равномерно, при этом совершать правильные колебательные движения и уметь создавать соединение в разных пространственных положениях, новичку будет очень трудно.

Правила техники безопасности при сварочных работах.

Есть несколько моментов, которые выполняются в обязательном порядке при такой сварке:

- Чтобы разжечь дугу, хватает прикоснуться концом электрода к поверхности, а для того чтоб создать дугу, следует его отстранить на 0,5 см. Если это расстояние увеличить, то дуга разорвется. Чтобы все получилось, следует во время отрыва, резко поднять напряжение до 20-25 В.

- Чтобы создать качественный шов, следует контролировать расстояние между швом и электродом, при этом последний должен четко следовать по своей траектории. Если дуга будет чересчур короткой, то шов попросту не сформируется, а если длинной – то металл теряет свою прочность, при этом может наблюдаться сильное разбрызгивание.

Что касается самих швов, то они также бывают разные, все зависит от толщины рабочего материала и от длины самого стыка:

- короткими швами считаются те, что не превышают 25 см, при этом сварка осуществляется методом «на проход»;

- средними швами называют длину до 100 см – метод сварки используется обратноступенчатый, при этом строчка делится на небольшие отрезки длиной в 10-30 см;

- все длинные швы обрабатываются обратноступенчатым методом, но по направлению от центра к краевым сторонам.

Если используемый металл имеет значительную толщину, то сварка осуществляется в несколько прохождений по стыку, так как это обеспечивает снижение напряжения и позволяет избежать деформации.

Техника сварки полуавтоматом

Схема ручной дуговой сварки.

В отличие от первого вида сварки, работа с полуавтоматом под силу даже новичку, так как контроль обеспечивается применением аппаратуры. Тут главное – помнить о мерах предосторожности при использовании такого инструмента.

В данном случае рабочим элементом является проволока. Сама схема работы во всех аппаратах одна и та же: идет подача тока на проволоку, которая разогревается, после чего идет регуляция потока газа. При помощи полуавтомата можно работать со сталью, медью и алюминием.

Данная аппаратура может иметь механизм подачи проволоки тянущий или толкающий. Отдельные модели могут объединять две эти функции.

При использовании полуавтомата сварка происходит оттого, что проволока, расположенная внутри сопла горелки, начинает расплавляться, так как на нее подается высокая температура дуги. Благодаря беспрерывности процесса, качество получаемого шва очень высоко, главное, работа требует минимум затрат по усилиям и времени. Но контроль за направлением и скоростью необходимо осуществлять самостоятельно. Такая аппаратура использует инертный или активный газ, причем последний применяют тогда, когда особенности рабочего материала не требуют создавать какой-то особенный шов.

Если происходит процесс сварки алюминия, то необходимо использовать специальную сварочную проволоку, которая может проникнуть сквозь амальгаму, покрывающую данный вид металла. В данном случае создается дуга повышенной мощности. Но тут важно знать, что алюминий сваривается только с использованием инертного газа, так как вышеуказанное покрытие при контакте с кислородом начинает восстанавливать свою структуру.

Схема полуавтоматической сварки.

Есть несколько нюансов при работе с полуавтоматом:

- В случае, когда предстоит работа с тонкими металлами, то шов создается по направлению от верха к низу. Если сделать широкий стык, то металл попросту прожжется. Для сохранения рабочего материала лучше всего сварку вести на повышенной скорости, при этом параллельно уменьшать напряжение электротока.

- Когда используется подкладочное основание, важно, чтобы поверхности плотно прилегали друг к другу. От воздействия высоких температур любой материал начинает менять свою форму, в том числе и металл. Поэтому, чтобы стыки были ровными, важно их хорошо прижимать к подкладке.

- При толщине металла более чем в 1,5 мм рекомендуется работы проводить на весу, при этом проволока должна сохранять вертикальное положение, без уклонов.

Перед тем как браться за работу, не лишним будет сначала разложить все перед собой и «на сухую» подогнать детали друг к другу. Если сварка производиться впервые, то лучше потренироваться на ненужном металле, таким образом, когда дело дойдет до самого процесса, шов получится более аккуратным и качественным, так как рука уже будет набита.

Газовая сварка: особенности

Как понятно из названия, в данном случае в процессе сварки принимает участие газовое пламя. Техника подразумевает под собой плавление, которое происходит из-за образования высоких температур в рабочей зоне.

Схема газовой сварки алюминия.

Данный способ позволяет расплавлять края деталей и соединять их в последующем, причем в некоторых случаях дополнительно используется присадочный металл. Как только участок остывает, получается прочный шов. Способ достаточно прост, а само оборудование не требует особых навыков в своем использовании. К тому же вся работа проводится без применения тока. Но сразу стоит отметить, что во время работы стоит быть очень аккуратным, так как из-за пламени происходит нагрев большого участка, а не только там, где делается шов.

Данный вид сварки применим для металлов толщиной в 0,1-03 см, например, таких как чугун, медь, латунь и т.д.

Техника газовой сварки имеет правый и левый способ:

- В первом случае сварка имеет правостороннее направление, при этом пламя должно быть направлено на рабочую зону, а сама присадочная проволока идет следом за горелкой. В данном варианте сварочная ванна намного лучше защищена от азота и кислорода из-за того, что пламя постоянно направлено на стык. Также отмечается и то, что при этом методе достаточно хорошая глубина плавления, поэтому его рационально использовать в тех случаях, когда предстоит работа с материалом толщиной более чем 0,5 см.

- При втором способе направление горелки противоположно, то есть оно идет справа налево. В этом случае пламя обрабатывает «сырые» края, а сама проволока находится перед ним. Это позволяет видеть обрабатываемый материал, что способствует более аккуратному виду.

В каждом отдельном случае в первую очередь необходимо ориентироваться на личный опыт и возможность использовать ту или иную аппаратуру. К тому же не последнюю роль играет и тот момент, насколько важен внешний вид свариваемой детали. Это должно быть определяющим в выборе вида сварки и сопутствующих ей материалов.

Техника сварки: основные понятия, правила и возможные ошибки

Горячая сварка – один из самых распространенных монтажных процессов, которые используются в строительстве и промышленности. Ее применяют как в высокотехнологичных операциях по сборке оборудования, так и в простейших типовых работах при соединении несущих конструкций. В каждом случае используется своя техника сварки, оптимально подходящая по эксплуатационным параметрам, условиям работы и требованиям к результату.

Что такое сварка?

В классическом представлении сваркой называют технологию формирования соединений неразъемного типа за счет создания межатомных структурных связей на фоне термического воздействия. Иными словами, под высокой температурой обеспечивается пластическая деформация заготовок и последующий обмен частиц между ними, что приводит к образованию соединения после остывания материалов. Сама техника сварки лишь обеспечивает нужные условия для приведения металлов в необходимое состояние. В нормальном температурном режиме металл – это структура из твердых кристаллических частиц, но по достижению определенного показателя нагрева материал размягчается. При этом надо подчеркнуть, что температурное воздействие несет не только положительные с точки зрения возможностей монтажа эффекты. Также возникает окисление металлов, образование трещин в неподходящих местах из-за внутреннего напряжения, происходит общее коробление и деформация. Исключить и минимизировать подобные явления можно только путем правильного подбора оборудования и организации сварочного процесса.

Сварные швы и соединения

Для понимания целей пластической деформации металла следует определить, для каких именно конструкционных задач выполняется операция сварки. В большинстве случаев необходимо получить соединение двух заготовок или конструкций с деталями. Конфигурации соединений бывают разными – угловыми, стыковыми, тавровыми и т.д. С точки зрения формирования кромок техника сварки швов позволяет формировать соединения без скосов, с отбортовкой, а также со скосами в разных формах. Одним из самых сложных скосов считается Х-образный, при котором происходит сопряжение двух прямо- или криволинейных кромок. Хотя одним из главных требований к сварному соединению является герметичность, в некоторых случаях стоят вполне четкие задачи по формированию отверстий в стыке. Например, при соединении элементов путем нахлеста и без кромочного скоса может быть образовано удлиненное отверстие, которое в дальнейшем используют уже для других конструкционных задач.

Разновидности сварочного процесса

Сам подход к технической организации сварки может отличаться как параметрами рабочей среды, так и механикой воздействия на целевой материал. К наиболее популярным технологиям сварки можно отнести следующие:

- Дуговая сварка. Между поверхностью свариваемой конструкции или детали образуется электрическая дуга, тепловое воздействие которой приводит к расплавлению материала. Данный способ может быть ручным, механизированным или автоматическим. Например, техника дуговой сварки автоматом предусматривает подачу электродной проволоки специальным оборудованием, освобождая руки оператора.

- Газовая сварка. Если в предыдущем случае источником тепла выступает электрическая энергия, то при газовой сварке используется газокислородное пламя температурой 3 200 °С. При этом не следует путать с этим методом комбинированные способы, при которых также используют газовые смеси, но не в качестве источника высокой температуры, а для изоляции сварочной ванны. Воздействие на материал обеспечивается электрическим током, а в качестве проводника и модификатора энергии выступает расплавленный шлак.

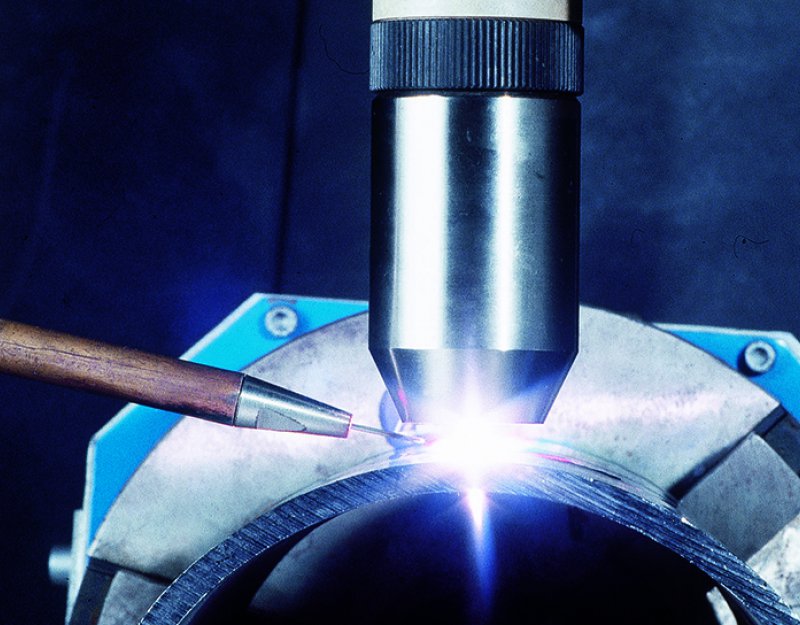

- Плазменная сварка. Высокотемпературный способ сварки, при котором задействуется плазменно-дуговая струя с тепловой энергией до 10 000 °С.

- Лазерная сварка. Метод основывается на применении фотоэлектронной энергии. Плавление деталей происходит под усиленным воздействием светового луча, выпускаемого лазером.

Аппараты для производства сварки

Для выполнения сварочных операций обычно применяется несколько технических средств, в числе которых инвертор, выпрямитель и трансформатор. В каждом случае главной задачей основного аппарата для сварки является обеспечение постоянного тока. Качественное оборудование снабжает рабочую зону ровной и стабильной электрической дугой. Разумеется, это касается электрических технологий сварки. Техника сварки в газовых средах реализуется посредством горелок и редукторов, которые регулируют подачу газовой смеси от баллона. Также и в случае с плазменной сваркой применяются специальные аппараты-плазмотроны, способные работать с заготовками толщиной до 30 мм. Причем надо подчеркнуть, что газовое и плазменное оборудование преимущественно ориентируется не на традиционные задачи соединения металлических деталей, а на резку материала под термическим воздействием.

Техника выполнения шва

Несмотря на огромную роль оборудования, многое в сварочных работах зависит от навыков и умений оператора, контролирующего весь процесс. Задача пользователя аппаратуры заключается в управлении электродом и подачей расходных материалов, присутствующих в сварочной ванне, где образуется шов. Ключевым фактором является положение оператора и направление шва. Специалисты рекомендуют выполнять работы по возможности в нижнем положении, обеспечивая наплавку шва валиком с уширением. Желательно добиваться глубокого проплавления, что сделает структуру соединения более однородной и прочной. В технике ручной сварки особенно важен этап зачистки шва от шлака и подтеков. Если подобные изъяны не удалось исключить в ходе основной части работ, то придется выполнять второй слой наплава. Обычно основной первый слой достигает 3-4 мм по толщине, а последующие – до 5 мм.

Особенности сварки под флюсом и в газовых средах

Чтобы не приходилось корректировать технику выполнения сварки в процессе работы, рекомендуется изначально просчитывать технологические нюансы, которые могут повысить качество результата. Сварка под флюсом и в газовой среде отличается своей ориентацией на защищенность шва от негативного влияния внешней среды и расплава. Например, при выполнении техники газовой сварки с подачей аргонных смесей снижается негативное влияние кислорода, который ухудшают качество структуры шва. Что же касается флюса, то его включение в первую очередь минимизирует разбрызгивание расплава, а во вторую – модифицирует состав шва путем включение специальных добавок, которые активизируются под высокими температурами.

Параметры организации сварочного производства

В производственном режиме организации сварочных работ учитывается сразу несколько факторов трудовой деятельности, в числе которых следующие:

- Соотношение трудоемкости операции и временной нормы на ее выполнение.

- Объем работ – норма выработки, которую выполняет сотрудник или бригада за 1 час. Например, при технике ручной дуговой сварки могут учитываться метры выполненного шва или количество смонтированных деталей.

- Единица обслуживания. В данном случае понимается рабочее место, единица оборудования или площадка для сварочных работ, в пределах которой также организуется деятельность одного сотрудника или бригады.

Техника безопасности при организации и производстве сварки

Сварочный процесс предполагает множество рисков и опасностей с точки зрения угроз для здоровья человека. В нормах техники безопасности при сварке внимание уделяется сразу нескольким факторам угрозы:

- Излучение сварки. Инфракрасное излучение при ярком свечении негативно действует на глаза сварщика, поэтому в его экипировке наличие маски со специальными затемняющими стеклами и фильтрами является обязательным.

- Термомеханическое воздействие. Особенно при работе по дуговой методике опасны брызги расплава. По сути, это жидкий раскаленный металл, который может привести к тяжелым ожогам при контакте с кожей. Для защиты от искр и горячего металла применяется специальная термозащищенная одежда.

- Риск пожара. Высокая температура и брызги раскаленного материала повышают угрозу возгорания. Об этом стоит подумать еще на этапе организации процесса, удалив с рабочей зоны легковоспламеняемые предметы.

- Защита органов дыхания. Токсичные газы и выделение других опасных веществ при термическом разрушении металлической структуры также является фактором опасного воздействия. В данном случае недостаточно использовать маски и средства респирации. Обязательным условием в длительных рабочих процессах является активная система вентиляции в замкнутом пространстве и регулярные 5-10-минутные рабочие перерывы.

Ошибки при сварке

В силу сложности сварочного процесса допущение технологических ошибок не является чем-то исключительным. К наиболее распространенным из них можно отнести следующие:

- Обрыв дуги. Электрическое тепловое воздействие не было доведено до конца планируемого шва, из-за чего может образоваться углубление с трещиной на краю соединяющей линии.

- Плохо укрепленный шов с утончением металла на границе стыка (порез). Обычное явление при технике сварки, выполняемой в условиях высокого напряжения. В идеале порезы не должны иметь глубину более 1 мм, иначе понадобится дополнительная заварка.

- Точечное отсутствие прямого соединения в структуре шва между заготовками. Иными словами, оставшийся непровар, который возникает из-за неточного направления электрода при формировании дуги без учета глубины термического воздействия.

Заключение

При всей технологической сложности сварочных работ, методы их выполнения становятся все доступнее рядовому домашнему мастеру. В значительной степени это связано с тем, что техника сварки становится более эргономичной и безопасной. Например, современные инверторы позволяют удобно контролировать основные рабочие показатели процесса, учитывая характеристики металла и условия внешней среды. От пользователя требуется лишь правильно организовать рабочую зону и надлежащим образом контролировать электрическую дугу при формировании шва.

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

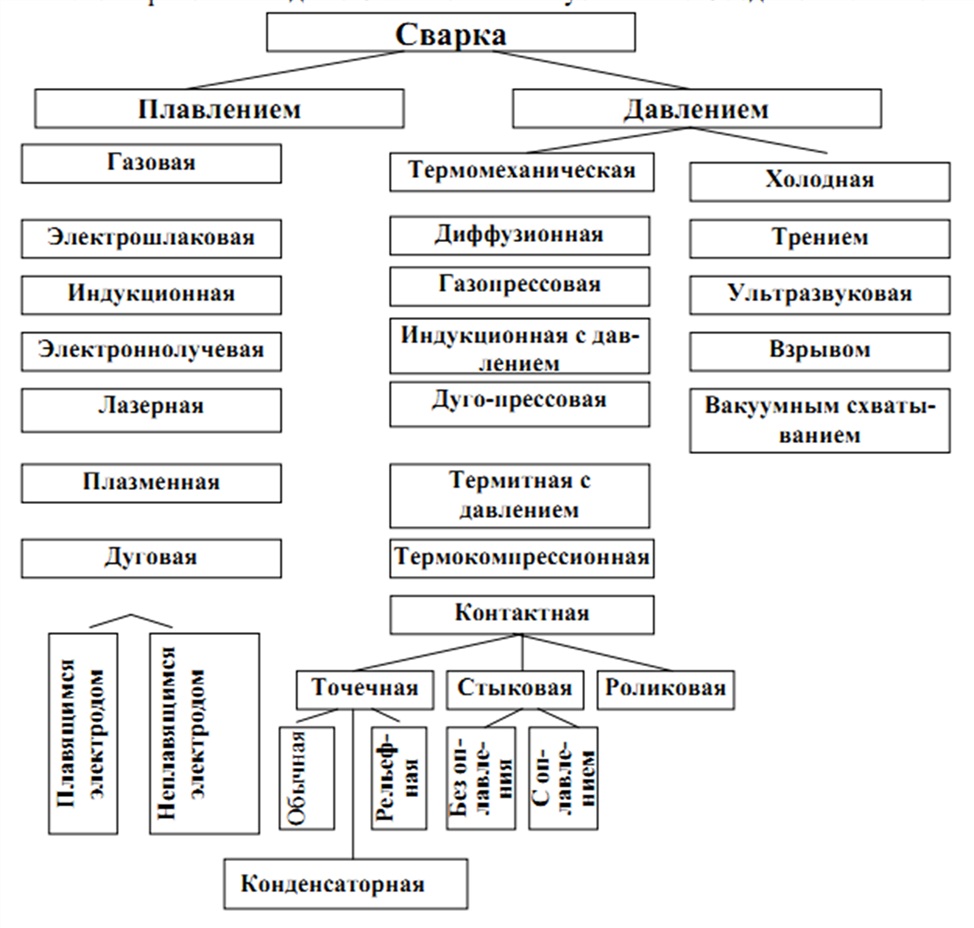

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

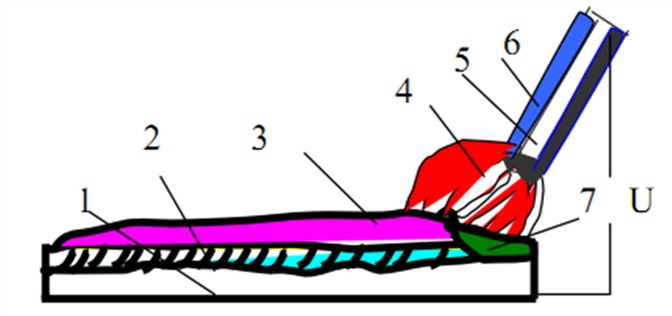

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

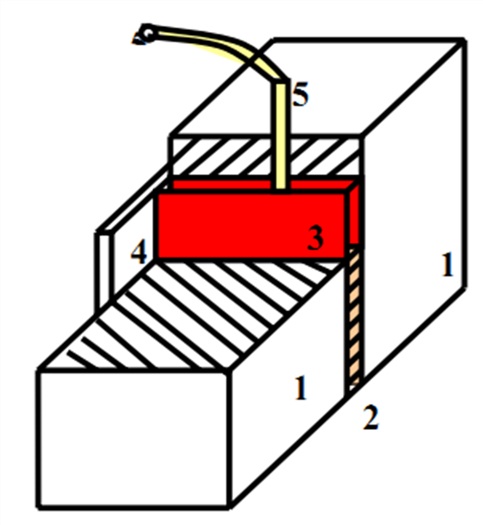

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Ручная дуговая сварка стала самым распространенным видом соединения металла, который используется на протяжении нескольких последних десятилетий. За последние годы появляются более новые и эффективные, но они не столь просты и доступны как этот. Для дуговой сварки производится огромное количество разнообразных моделей инверторов и трансформаторов, есть широкий выбор электродов для каждого металла и особенностей его применения.

Процесс ручной дуговой сварки

Также стоит упомянуть разнообразие флюсов и прочих материалов, которые призваны сделать сварку более качественной и получить швы повышенной надежности. Это наиболее легкий в освоении метод, что делает его особенно популярным в частном применении. Практически все материалы и инструменты к нему являются доступными и недорогими. Для более сложных процедур, которые выходят за рамки бытового применения, конечно, требуются специальные расходные материалы и особенная методика проведения процесса.

Область примененияИсточники питания для ручной дуговой сварки позволяют применять ее практически в любой области. Чаще других она встречается в бытовой сфере, так как может работать от стандартной сети. Качество получаемого шва у нее вполне достаточное для такого типа применения. Помимо этого практически в каждом предприятии, где идет работа с металлом, находится место для использования такой технологии. Лучше всего она подходит для соединения углеродистых сталей.

При создании металлоконструкций, таких как ворота, решетки, заборы и прочее, данный метод является одним из основных. Заводы и предприятия, которые ремонтируют свою технику или создают новую, также имеют в своем арсенале сварочные инверторы и трансформаторы. Совсем не обязательно, что в какой-то сфере они будут единственным способом сварки, так как для простых и менее ответственных соединений данная недорогая технология может оказаться лучше всего.

Зажигание сварочной дугиДвижение электрода при ручной дуговой сварке начинается с розжига электрической дуги. Для этого есть два основных способа. Способ «тычка» основан на том, что нужно создать короткое замыкание при со прикасании торца сварочного электрода с поверхностью основного металла, после чего следует сразу оторвать электрода на такую высоту, чтобы дуга зажглась, но не потухла при этом. Как правило, это расстояние чуть больше диаметра электрода, которым производится сварка, или равное ему. После этого уже проводится непосредственное сваривание. Данный метод достаточно простой, но при этом имеет недостаток. Здесь имеется большая вероятность залипания электрода. Если сила тока меньше положенной, сварщик не успел резко оторвать электрод от поверхности или по другим причинам при розжиге тычком возникает опасность залипания.

Вторым способом розжига является «розжиг чирком», это более сложный, но практически все специалисты без труда его осваивают. Он основан на том, что дуга зажигается во время движения электрода. Конец материала черкается о поверхность основного металла, после чего сразу отрывается. Размер дуги подбирается также как и в первом случае. Основной сложностью здесь является попасть в нужное место начала шва, что очень важно при тонких работах. Для толстых металлов такой точности не требуется.

Схема розжига сварочной дуги

Скорость сваркиСкорость сварки при ручной дуговой сварке подбирается в зависимости от толщины основного металла, а также от размера сварного шва. В основу выбора входит принцип полного заполнения сварочной ванны с заданным углублением расплавленным металлом. Валик должен иметь возвышение над кромками заготовки, что является одним из показателей его правильного формирования. Подрезы и наплывы говорят о том, что параметры режима ручной дуговой сварки были неправильно определены и скорость не соответствует требуемой. Желательно, чтобы скорость продвижения расходного материала позволяла формировать шов, ширина которого до двух раз больше диаметра электрода.

При слишком медленном передвижении электрода образуется масса жидкого металла, которая скапливается перед дугой. Это не дает ей воздействовать на близлежащие кромки, поэтому, нет достаточно уровня приваривания, хотя кажется, что таким образом можно увеличить глубину проварки. Это говорит о то, что следует придерживаться оптимальных режимов.

Быстрое передвижение электрода также может вызвать не проварку, но уже по более явным причинам. Быстрое передвижение создает слишком слабую температуру, которая не позволяет добраться на нужную глубину основного металла, так что шов получается слишком тонкий. После охлаждения, шов может оказаться деформированным, на нем нередко возникают трещины и прочие виды брака.

Если нет четко заданных указаний по конкретному шву, то опытные специалисты могут подбирать все интуитивно. Сварив не один десяток швов, мастер быстро ориентируется и чувствует, как нужно передвигать сварочную ванну, чтобы получилось все максимально качество. Тем не менее, для упрощения определения скорости имеются таблицы с данными, определяющими примерные значения, в зависимости от толщины заготовки.

Читайте также: