Что такое ультразвуковая сварка

Обновлено: 08.05.2024

На момент написания этой статьи пандемия CoVID-19 привела к дефициту защитных масок во всем мире. В рамках борьбы с коронавирусом SARS-CoV-2 некоторые компании меняют привычное производство и начинают изготавливать средства индивидуальной защиты (СИЗ). Так, в марте текущего года в Китае на первом месте по производству защитных масок лидировала компания Foxconn. Так как коронавирус теперь бушует в Европе, России, США и многих других странах мира, крупнейшие мировые компании идут по стопам Foxconn, но далеко не все выдерживают. Так, итальянская фирма Miroglio, специализирующаяся на производстве готовой одежды и тканей, недавно объявила о прекращении производства масок. А вот немецкая компания Weber Ultrasonics, которая занимается разработкой компонентов для ультразвуковой сварки, не производит маски, однако их технология имеет решающее значение для производителей СИЗ по всему миру. Именно по этой причине на технологию ультразвуковой сварки сегодня обращено пристальное внимание. Из этой статьи вы узнаете, что это за технология и как она работает.

Сегодня найти отрасли производства, в которых не применяется ультразвуковая сварка довольно трудно

Что такое ультразвук?

Ультразвук – это звуковые волны, которые перемещаются в пространстве подобно фотонам света. Однако в отличие от световых волн, которые могут распространяться в вакууме, ультразвуку для распространения требуется упругая среда, например газ, жидкость или твердое тело. Примечательно, что человеческое ухо воспринимает ограниченную частоту звуковых волн, а под ультразвуком ученые понимают частоты выше 20 000 герц. Несмотря на то, что о существовании ультразвуковых волн известно с 1883 года, его практическое использование началось не так давно. Так, в 2020 году технологии с использованием ультразвука применяются практически повсеместно. А в дикой природе ультразвуковые волны помогают обнаружить препятствия, ориентироваться в пространстве и общаться дельфинам, летучим мышам, китам, долгопятам и грызунам. Также ультразвуковые волны встречаются в качестве компонентов естественных шумов, например в шуме дождя, ветра, водопада и в звуках, которые сопровождают грозовые разряды и.т.д.

Ультразвуковая сварка – это технология с помощью которой соединяют ткани (без ниток и клея) и многие другие материалы, включая пластик и металл.

Для чего нужна ультразвуковая сварка?

Несмотря на то, что до пандемии коронавируса об этом мало кто задумывался, но технология ультразвуковой сварки довольно давно применяется для изготовления гигиенических и медицинских изделий из полипропилена – материала на основе нетканых материалов. Так, немецкая компания Weber Ultrasonics защитные маски еще не производит, а вот их ультразвуковые сварочные системы имеют решающее значение для производителей масок. Преимущественно, что так было и до вспышки CoVID-19, однако с начала пандемии компания столкнулась с растущим спросом на компоненты для ультразвуковой сварки. Об этом сообщает Кристиан Унсер, главный коммерческий директор компании Weber Ultrasonics:

Во всем мире экономическая ситуация сегодня критическая, но у таких компаний, как наша, дела идут хорошо. Мы уже работаем с производителями масок и многие из них обращаются к нам, чтобы приобрести ультразвуковые компоненты, такие как генераторы, ускорители и преобразователи и др.

Так что же представляет собой этот ультразвуковой процесс? При всей кажущейся сложности, ультразвуковая сварка на самом деле простой процесс. Источником энергии являются ультразвуковые колебания, которые воздействуют на соединяемые детали. В нашем случае ткани – собранные вместе под небольшим давлением. По мимо тканей это могут быть любые другие материалы.

Если не вдаваться в подробности, то через две части материала, которые нужно сварить между собой, пропускается высокочастотные звуковые волны (ультразвук). Они нагревают материал и и за счет своего колебания создают трение между деталями. Таким образом обе части как бы проникают друг в друга и свариваются между собой. А чтобы было еще проще, представьте себе две зефирки, которые вы слегка нагрели на плите и соединили между собой. Тут принцип такой же, только нагревание и трение достигается за счет ультразвуковых волн.

Две детали кладут друг на друга, надавливают и плотно прижимают, затем пропускают через них ультразвук, немного ждут и все готово.

Сварка, ламинирование, резка и тиснение нетканых и рулонных материалов с помощью ультразвука дарит многочисленные преимущества по сравнению с другими способами склейки. Но какие и почему?

Чтобы всегда быть в курсе новостей из мира популярной науки и высоких технологий, подписывайтесь на наш канал в Google News

Преимущества ультразвуковой сварки

Ультразвуковая сварка возможна в труднодоступных местах, а

отсутствие вредных выделений делает этот процесс безопасным для здоровья

На нашем канале в Яндекс.Дзен можно найти материалы, которые не публикуются на сайте. Подписывайтесь, чтобы не пропустить ничего интересного!

Что такое ультразвуковая сварка

Для соединения тонких деталей удобна и практична ультразвуковая сварка. Этот метод универсален, он подходит для металлов и пластмасс, разнородных материалов. При соединении не возникает внутренних напряжений, легкоплавкие элементы не подвержены термической деформации. Ультразвуковой метод внедряется не только на производстве, все часто используется в быту.

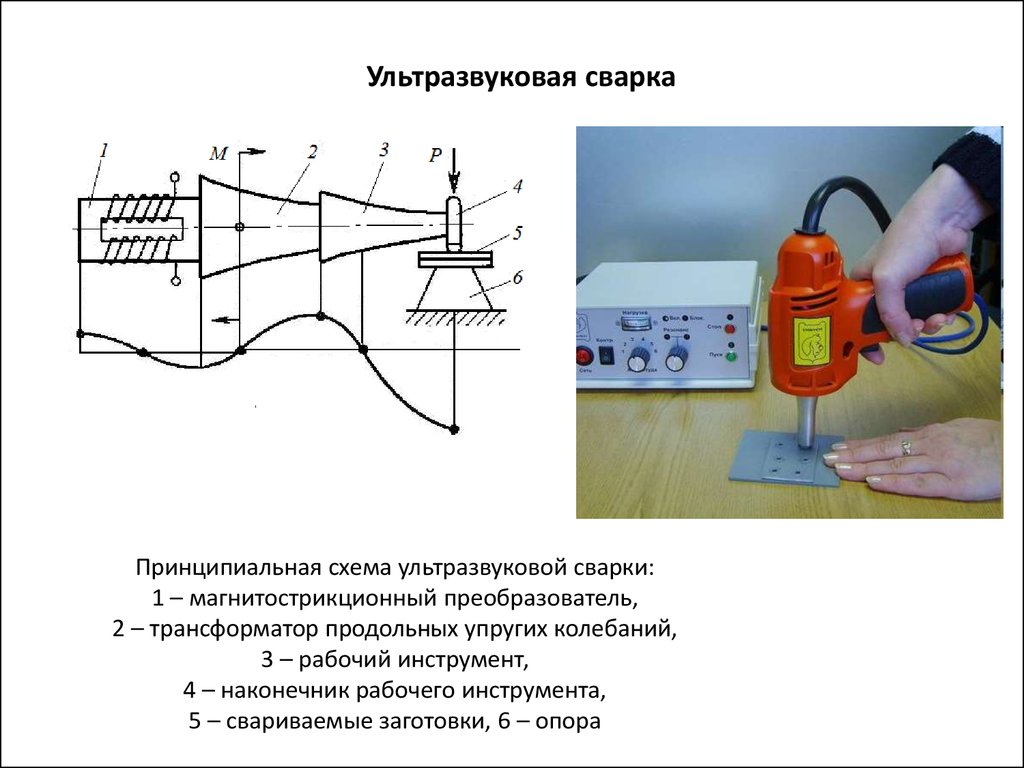

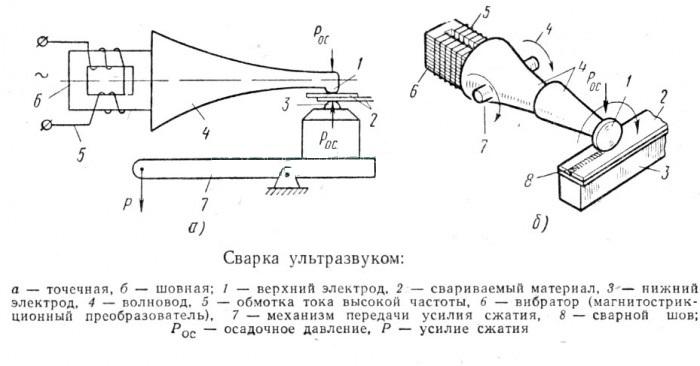

Принцип действия ультразвуковой сварки

До состояния пластичности места стыков доводятся действием механических сил: статической и динамической нагрузкой. Под импульсным воздействием структура металлов и пластиков разрушается с выделением тепловой энергии, она способствует взаимному проникновению молекул в месте диффузии. Ультразвуковой сварочный аппарат преобразует электрические колебания в механические с частотой от 18 до 180 килогерц. Рабочий наконечник продуцирует импульсы, вызывающие:

- высокочастотное сухое трение на поверхности (уничтожаются загрязнения, оксидные пленки);

- в рабочей зоне повышается температура из-за разрушения структурных решеток в процессе пластической деформации;

- детали сжимаются при силовом воздействии импульса, обеспечивая глубокое молекулярное проникновение материалов.

Используя ультразвуковую сварку пластмасс получают едва заметные швы на изделиях, так как не применяются наплавочные материалы или втулки. При ультразвуковой сварке металлов не нужны электроды или сварочная проволока. Для толстостенных деталей для ускорения процесса нужен предварительный разогрев индукционными токами.

Преимущества и недостатки

Плюсы использования ультразвука вместо дуги или газовой горелки:

- нет аэрозольных выделений из ванны расплава;

- не нужно применять флюсы, создавать защитную атмосферу;

- высокая точность и тонкость линии шва;

- отсутствие расходных материалов;

- не нужно заниматься подготовкой поверхности, ее очисткой;

- не возникает внутренних напряжений, термодеформации;

- варить можно в любом положении;

- позволяет получать разнородные сочинения металлов и неметаллов;

- применим для тонких изделий от 3 мкм;

- можно получать линейные и точечные соединения встык, внахлест, тавровые.

К минусам относят невозможность соединения толстостенных элементов, сложность оборудования. Для работы на нем нужна практика.

Область применения

В промышленных масштабах метод применяется для производства изделий из полиамида и легкоплавкого пластика:

- ;

- упаковок;

- игрушек;

- мелких деталей.

Метод применим для создания полупроводниковых переходов. С помощью ультразвука добиваются прочного соединения разнородных материалов, металлов с различными физическими характеристиками, температурой плавления. Сваркой создают сложные микросхемы в робототехнике, электронике.

Оборудование для сварки

В состав ручного или автоматического ультразвукового сварочного аппарата входят

- Генератор, создающий ультразвуковую волну. Он оснащен ручкой регулятора частоты, определяет способ передачи ультразвука.

- Преобразователь (магнитострикционный или из пьезокерамики) нужен для двустороннего подвода импульса. Обеспечивает высокую скорость соединения. В комплекте с ним идет охлаждающее оборудование.

- Трансформатор волны, регулирует амплитуду колебаний, подаваемых на рабочую головку.

- Волновод (прямой, крутящийся или изогнутый). Это рабочий инструмент ультразвуковой установки, передает импульс в рабочую зону.

- Опора, при двустороннем виде ультразвуковой сварки служит вторым волноводом. При одностороннем необходима для плотной фиксации соединяемых деталей.

- Блок электропитания.

Некоторые модели дополнительно оснащаются:

- приводом для создания повышенной статической нагрузки;

- кронштейном для закрепления аппарата над рабочей зоной;

- блоком управления, позволяющим регулировать режим работы;

- подающими роликами, приводящими в движение опору с зафиксированными на ней элементами.

Регулируемые параметры

Применение ультразвуковой сварки для различных материалов возможно при правильной настройке оборудования, регулировании силовой нагрузки. Настройка производится экспериментальным путем. В лабораториях разработаны настроечные таблицы, по ним ориентируются при выборе настроек, определении технологического режима. Основные регулируемые параметры ультразвукового сварочного оборудования:

- амплитуда излучения импульсов волноводом (сварочным наконечником), от нее зависит степень взаимодиффузии соединяемых материалов;

- продолжительность импульса, влияет на скорость создания швов;

- статическая нагрузка, в автоматах регулируется механическое давление пресса, на ручных аппаратах степень нажима определяется опытным путем;

- частота электроколебаний, от нее зависит сила давления волновода.

К дополнительным настройкам, влияющим на режим сварки, относятся:

- температура дополнительного разогрева деталей (зависит от материала, формы, фактуры);

- высота наконечника;

- степень зажима соединяемых элементов.

При выборе режима работы сварщики ориентируются на личный опыт. Начинающим придется пройти путь проб и ошибок, прежде чем браться за ответственные соединения, например сборку полипропиленового водовода.

Виды ультразвуковой сварки

Классификация, характеризующая процесс соединения деталей, позволит понять специфику метода.

- Движение рабочей головки (степень механизации оборудования):

— ручной инструмент – волновод сварочного пистолета по шву направляет сварщик;

— механическая сварка – автомат самостоятельно регулирует движение по заданным параметрам, обеспечивая точность соединения до микрон.

Работая ручным сварочным аппаратом, можно менять направление шва. Автоматы двигают волновод по прямой, но с большой точностью, фиксированной скоростью.

Характер движения волновода определяет структуру шва:

— непрерывный создается при постоянном движении головки;

— прерывный или прессовый получается путем периодического отрыва инструмента от детали;

— точечный – импульс направляется в одну точку, образуется небольшая диффузионная зона;

— продольный – при работе вручную смещается сварочная головка, когда используется автомат, соединяемые детали перемещают ролики.

В автоматическом режиме работы задаются фиксированные интервалы. Пистолетом ровные «стежки» или ряд точек выполнить сложнее.

Колебания подводятся к соединяемым элементам:

— с одной стороны – односторонний вид сварки, применяется для соединения деталей свыше 2 мм;

— сверху и снизу – двусторонняя, удобна при работе с тонкими элементами.

При подводе импульсов с двух сторон рабочая зона быстро разогревается, поэтому оборудование оснащается системой охлаждения.

По принципу распространения импульсной нагрузки выделяют два вида сварки:

— контактная – тонкие детали толщиной до 2 мм соединяются внахлест;

— передаточная – шов формируется по принципу последовательных точечных соединений, когда ультразвук распространяется во всех направлениях, создавая прочное соединение.

При сварке полистирола, полиамида, поликаорбоната, пластиков с хорошими акустическими характеристиками чаще используют передаточный вид сварки. Мягкие полимеры для упрочнения структуры предварительно промораживают.

Технология ультразвуковой сварки

Принцип молекулярного соединения основан на физических свойствах материалов. Они становятся пластичными под воздействием энергии волны, происходит внутренний разогрев. Ультразвук создает динамическое и статическое давление в зоне шва. Происходит внутренняя и наружная деформация соединяемых материалов с выделением тепла. В отличие от традиционной, сварка ультразвуком не требует дополнительных расходных материалов: присадки – электродов или проволоки; флюсов, предохраняющих детали от перегрева.

Процесс сварки состоит из нескольких этапов:

- генератор создает ток определенной частоты;

- преобразователь превращает электрическую энергию в механическую;

- ультразвук создает статическое и динамическое напряжение;

- волновод передает энергию волны в зону сварки (перпендикулярно поверхности);

- под воздействием двух сил (внутренних и внешних) материал приобретает пластичность, происходит взаимодиффузия;

- выделенная тепловая энергия обеспечивает глубинное проникновение молекул.

- Включается аппарат.

- На подставке укладываются соединяемые изделия.

- При варке металлов для получения прочного соединения зона стыка разогревается индуктором.

- Детали фиксируются, чтобы под давлением ультразвука не смещались.

- Сварочная головка, излучающая импульс, направляется в область соединения перпендикулярно деталям.

- После работы фиксатор ослабляется, проверяется прочность шва.

Ультразвуковая сварка металлов требует дополнительного прогрева элементов, эта операция сокращает время обработки. Естественный разогрев происходит только в процессе пластической деформации, под воздействием динамической силы импульсов.

Заключение

Область использования ультразвуковой сварки обширна. С помощью этого метода удается скреплять металл с пластиком, разнородные полимеры между собой. Хотя для работы с оборудованием нужны определенные навыки, освоить оборудование не сложно. Качество точечных и шовных соединений выше, чем при традиционных технологиях.

Ультразвуковая сварка пластмасс популярна из-за снижения риска прожогов и температурной деформации. Швы от ультразвука отличаются аккуратностью, прочностью, они едва заметны, так как на них нет наплавочного валика. Экономия на электродах, сварочной проволоке, защитных флюсах сокращает сроки окупаемости оборудования. Производители предлагают линейку моделей для ручной и автоматической ультразвуковой сварки. Каждый может выбрать аппарат для работы в зависимости от материала, толщины и размеров соединяемых деталей.

Как использовать ультразвуковую сварку

Виды и способы сварки

Ультразвуковая сварка не предполагает плавления металла. Этим она выгодно отличается от газовой, электродуговой и контактной. Данное преимущество особенно востребовано при производстве мелких изделий, например микросхем.

Кратко об ультразвуке

Механическое воздействие на твердую, жидкую или газообразную среду приводит к возникновению в ней области сжатия, распространяющейся во все стороны за счет упругих сил.

Серия таких волн образует звук. В процессе их распространения частицы среды совершают механические колебания вдоль направления движения импульса.

Данное явление характеризуется 2 физическими величинами:

- Количеством волн, проходящих через точку среды за единицу времени (частотой). Эта величина определяет тон звука.

- Амплитудой колебаний частиц. Зависит от интенсивности излучения (силы звука).

Приставка «ультра» означает, что частота колебаний превышает порог слышимости человека (18 кГц).

За счет чего происходит сварка

Заготовки сращиваются под влиянием 3 факторов:

Последний применяют только в отношении толстостенных заготовок и материалов с повышенной твердостью.

Принцип действия

Сварка ультразвуком основана на явлении рекомбинации. Оно заключается в разрыве одних жестких связей между атомами и молекулами твердого тела и возникновении других. Интенсивность процесса растет с увеличением амплитуды колебаний частиц. В «горячих» технологиях сваривания им для этого сообщают тепловую энергию, в данном методе – воздействуют звуком.

Слияние материалов происходит в следующем порядке:

- Производимые звукогенератором волны «раскачивают» молекулы одной из заготовок.

- Жесткие связи между некоторыми из них разрушаются.

- Одновременно возникают новые с молекулами второй заготовки. Этому способствует оказываемое на изделие давление.

Выделение тепла во время процесса

В зоне соединения наблюдается нагрев заготовок. Он обусловлен следующими причинами:

Тепло выделяется в количестве несоизмеримо меньшем, чем при газовой или электродуговой сварке. К нему чувствительны только наиболее тонкие заготовки. Для работы с ними сварочный аппарат оснащают системой охлаждения. В большинстве случаев ее приходится применять при 2-сторонней сварке.

Трение соединяемых поверхностей одна о другую приводит к разрушению оксидных и прочих пленок. Эта особенность позволяет исключить из технологического процесса предварительную зачистку заготовок, хотя она все же остается желательной. Образованию поверхностной окисной пленки наиболее подвержен алюминий.

Виды УЗС

Данная методика включает в себя несколько направлений. Они отличаются видом оборудования, способом применения ультразвука и пр.

Прерывная и непрерывная

Непрерывная технология предполагает безостановочное движение рабочего органа вдоль области соединения с неизменной скоростью и постоянным воздействием ультразвука. Образуется сплошной герметичный шов, востребованный, например, при изготовлении надувных изделий или пластиковой упаковки.

В прерывистом методе рабочий орган тоже движется равномерно, но звук излучается короткими импульсами.

Точечная сварка

Выставив излучатель в нужную позицию, производят импульс. Затем смещают рабочий орган на некоторый шаг, прижимают к деталям и снова активируют ультразвуковой генератор.

.jpg)

Точечная сварка позволяет быстро выполнить соединение на большой площади. Расстояние между точками определяется требуемой прочностью шва.

Роликовая сварка

Используется автоматизированное оборудование. Детали перемещаются между роликами, один из которых является излучателем.

Данный способ обеспечивает высокие точность и качество соединения.

Сварка по контуру

Детали соединяют по замкнутой линии любой конфигурации. По способу подачи энергии различают 2 разновидности сварки:

- Контактную. Предполагает равномерное распределение импульса по всему поперечному сечению заготовки. Метод используют для соединения внахлест пленок и деталей толщиной до 1,5 мм из мягкой пластмассы.

- Передаточную. Применяют для соединения жесткого пластика с высокими модулем упругости и коэффициентом затухания ультразвуковых колебаний. Импульс генерируется в нескольких точках.

Применение сварки ультразвуком

Данный метод создания неразъемных соединений используется при производстве:

- Деталей и схем электроники. Формируют полупроводниковые p-n переходы, подсоединяют выводы микросхем и т.д.

- Игрушек.

- Упаковки.

- Товаров широкого потребления с тонкостенными элементами. Например, с помощью УЗС изготавливают оправы очков.

- Аккумуляторов, батареек.

- Фреонопроводов в холодильных камерах.

- Медицинских изделий.

- Автомобильных узлов.

Также данный метод применяют для устройства электрических и теплопроводных соединений.

Возможности ультразвуковых волн

Метод позволяет соединять заготовки из следующих материалов:

Минимальная толщина изделия составляет 1 мкм. Например, в микроэлектронике методами УЗС к проволоке приваривают фольгу.

Ультразвук позволяет соединять разнородные материалы, например металл и стекло. Распространяясь по изделию, волны проникают в любые места, в т.ч. наиболее труднодоступные.

Установленные ограничения

Соединяют заготовки со следующими параметрами:

- Толщиной до 1,5-2 мм.

- Размерами не более 25-30 см.

Ограничения обусловлены затуханием звуковых колебаний в материале. Применение метода для соединения крупногабаритных заготовок является экономически нецелесообразным из-за непропорционального увеличения мощности оборудования.

Прочность получаемых швов

Сопротивление разрыву в зоне соединения достигает 70% величины, свойственной основному материалу. Для этого следует подобрать оптимальные параметры процесса.

Используемое в работе оборудование

Машина для УЗС состоит из следующих компонентов:

- Генератора ультразвука.

- Трансформатора упругих колебаний (бустера).

- Волновода (сонотрода). Может снабжаться наконечником.

- Опоры (наковальни).

- Охлаждающей установки.

- Блока питания.

Дополнительные узлы (присутствуют на некоторых моделях):

Оборудование делится на:

- Механизированное. Машина поддерживает параметры на заданном пользователем уровне, специальное устройство подает деталь под наконечник.

- Автоматизированное. Применяется на крупносерийном производстве. Участие оператора не требуется, все операции, в т.ч. выбор и ввод параметров, машина выполняет самостоятельно.

- Ручное. Исполнитель сам контролирует параметры процесса и ведет наконечник волновода вдоль шва. Выпускаются переносные модели.

Мощность аппаратов для УЗС составляет 100-1500 Вт.

Изменяемые параметры

Перед началом работы в настройках задают следующие величины:

В некоторых случаях дополнительно вводят:

- Температуру предварительного нагрева заготовок.

- Высоту установки наконечника.

Оптимальное значение каждого параметра устанавливают в лаборатории опытным путем. Варят пробные образцы на разных настройках, затем подвергают их испытаниям на прочность. Комбинацию, давшую наиболее стойкое соединение, переносят на производство.

Как работают сварочные машины

Принцип действия оборудования выглядит так:

- Блок питания преобразует сетевой ток в высокочастотный. Обработка осуществляется в 2 этапа. Сначала выпрямитель превращает сигнал в постоянный, затем инвертор (электронный узел под управлением микросхемы) – в переменный с заданной частотой. Показатель в десятки кГц обеспечивают быстропереключающиеся транзисторы.

- В генераторе ультразвука пьезоэлектрический преобразователь превращает ток в механические колебания той же частоты. Стандартом являются 20 или 40 кГц, реже используют 60. В исследовательской практике частоту повышают до 180 (кГц).

- Трансформатор упругих волн увеличивает амплитуду колебаний в 5 раз. Для сваривания материалов она должна достигать 10-15 мкм. Трансформатор может дополняться концентратором.

- Импульс передается по волноводу к заготовке.

При 2-сторонней сварке опора, на которой лежат детали, выступает в роли второго волновода.

Инструкция: как вести процесс ультразвуковой сварки

Оператор действует в следующем порядке:

- Включает машину.

- Фиксирует одну из заготовок на опоре.

- Устанавливает в проектное положение привариваемую деталь. Их может быть несколько.

- Опускает на заготовки пресс со сварочным наконечником.

- Подает команду на генерацию импульса.

- Поднимает пресс.

- Визуально оценивает качество шва.

Непрерывная сварка производится в том же порядке, только после опускания пресса оператор активирует роликовый механизм для перемещения деталей под наконечником.

Волновод ручного аппарата снабжен пистолетом. Оператор прижимает его к заготовке и нажатием курка активирует генератор. Оптимальное усилие подбирают опытным путем.

Особенности работы с металлами

Соединение металлических заготовок должно совершаться при повышенных температуре и давлении. Поэтому перед сваркой их подвергают индукционному нагреву, а на прессе устанавливают следующее прижимное усилие (кгс):

- для алюминиевых деталей толщиной 0,1 мм – 7-15;

- для титановых размером 0,2 мм – 40.

Метод позволяет соединять тугоплавкие сплавы, а также пары металлов, плохо совместимые при других способах сваривания. Например, алюминий с медью или никелем.

Полимеры и иные материалы

Соединение пластмасс и композитов производят без предварительного нагрева. На прессе устанавливается относительно небольшое прижимное усилие. Например, для сварки полиэтиленовой пленки толщиной 0,02 мм оно составляет 1,5 кгс.

Если используется металлизированная версия материала, усилие повышают до 15 (кгс).

Плюсы ультразвуковой сварки

К достоинствам метода относят:

- Высокую скорость. Операция длится менее 3 секунд, что сравнимо только с контактной сваркой.

- Низкие энергозатраты.

- Отсутствие потребности в расходных материалах. Не нужны присадочный материал, флюс или защитный газ, как в электродуговой технологии.

- Отсутствие деформаций. Обусловлено низкой температурой нагрева.

- Высокое качество шва. Прочность сочетается с аккуратным внешним видом – отсутствуют валик и окалина. В зоне соединения образуются зерна небольшого размера, что придает стыку пластичность.

- Возможность соединять детали любой конфигурации.

- Отсутствие вредных для здоровья испарений.

- Низкие требования к квалификации сварщика.

- Возможность соединять заготовки без зачистки поверхности. Требуется только обезжиривание.

- Малую допустимую толщину детали – до 1 мкм.

- Широкий перечень соединяемых материалов.

- Возможность сваривать разнородные вещества.

- Отсутствие электромагнитного излучения и наводок, вызванных протеканием тока в детали.

Недостатки УЗС

К недостаткам технологии относят:

- Ограничения по размеру заготовок.

- Высокую стоимость оборудования.

- Чувствительность к влажности.

- Следы от прижатого с большим усилием инструмента. Остаются на пластике и других мягких материалах.

С развитием технологий стоимость оборудования снижается.

Ограничения по толщине в некоторых случаях удается преодолеть за счет придания заготовке особой формы. В результате возникает эффект акустической линзы: волны не рассеиваются, а фокусируются в нужной точке.

Частые дефекты

В большинстве случаев приходится сталкиваться со следующими нарушениями:

- Подрезами. Представляют собой канавки вдоль шва.

- Непроваром.

- Свищами. Представляют собой трубчатые полости в материале, образованные выходящим газом.

- Прожогами.

Подрезы образуются в мягких материалах из-за сильного давления наконечника. Сечение детали в этом месте уменьшается, а с ним и прочность. Кроме того, канавка служит концентратором напряжения, что повышает вероятность разрушения. Для предотвращения появления подрезов требуется качественно заточить рабочий торец волновода или наконечника.

Свищи появляются при заваривании банок с жидким продуктом. Об их наличии свидетельствует туман, окружающий стык в процессе обработки. Причиной является «ультразвуковой ветер» – движение воздуха от излучателя, вытесняющее жидкость из емкости. Необходимо подобрать оптимальную комбинацию параметров в соответствии с вязкостью продукта.

Непроваренные участки появляются при заниженной интенсивности излучения, не соответствующей размерам заготовок. В большинстве случаев подобные дефекты возникают при сваривании деталей с разной толщиной стенки. Интенсивность излучения настраивают на минимальный размер. Когда волновод подходит к более толстому участку, ее оказывается недостаточно. Требуется изменить конструкцию изделия либо применить программируемую машину с возможностью регулировки параметров в процессе выполнения шва.

Прожоги возникают по следующим причинам:

- неправильная настройка системы охлаждения;

- прилипание размягченного полимера к волноводу.

Опытным путем было установлено, что наиболее качественные швы получаются при наличии насечек или накатки на торце наконечника. Выступы необходимо скруглить, чтобы избежать внедрения инструмента в материал.

Полезная литература

Для освоения УЗС рекомендуется ознакомиться со следующими источниками:

- В. Ю. Вероман, А. Б. Аренков: «Ультразвуковая обработка материалов».

- И. Г. Хорбенко: «Ультразвук в машиностроении».

- И. Д. Клеткин, В. П. Полухин и др.: «Ультразвуковая сварка при изготовлении одежды».

Полезно иметь справочники с указанием оптимальных параметров для разных условий сварки.

Как используется ультразвуковая дефектоскопия

О СВАРКЕ

Ультразвуковая дефектоскопия – экономичный метод. Отличается оперативностью, безопасностью применения и наглядностью результатов. Использование сложного компьютеризированного оборудования не требует много времени и большого количества персонала.

.jpg)

Суть ультразвукового метода

Впервые принцип дефектоскопии УЗ был предложен в 1928 г.: советский ученый Сергей Соколов показал, как обнаружить повреждения металла и других материалов через вариации энергии ультразвука. Соколов изобрел первый дефектоскоп, в котором применил ультразвуковые колебания для определения внутренних дефектов, трещин, посторонних включений и структуры материалов. В дальнейшем этот опыт подхватили ученые других стран, и метод получил распространение, став обязательным для многих отраслей промышленности.

Ультразвуковой метод контроля металла основан на физическом законе о неизменности траектории перемещения звуковых волн при условии однородности среды. Суть заключается в выявлении повреждений материала через излучение и принятие колебаний УЗ при отражении от дефекта, анализе амплитуды колебаний, времени возвращений, формы и других параметров.

Для анализа в материале при помощи дефектоскопа и преобразователей с пьезоэлементом создают высокочастотные колебания (свыше 20 кГц). Если изъянов нет – колебания не встречают препятствий и не имеют отражения. Если же присутствуют неоднородности (например, трещины, пустоты или другие включения), приемник зарегистрирует сигналы отражения от них.

Время распространения волны указывает на глубину расположения дефекта, а амплитуда отражения импульса – на размер неоднородности.

Свойства ультразвука и важность состояния диагностируемой поверхности

Ультразвук проверяет материал, не разрушая его структуры.

При дефектоскопии учитывается длина колебаний – она прямо пропорциональна разрешающей способности и чувствительности и обратно пропорциональна энергии колебаний. Оптимальный показатель – 0,5-10 МГц.

Корректность результатов измерения зависит от состояния диагностируемой поверхности. Необходим свободный доступ ко всем измеряемым участкам для свободного прохождения волн ультразвука через объект. На поверхности не должно быть инородных тел (масла, смазки, грязи, ворсинок, брызг металла, сварочного флюса и т.д.)

Для подготовки поверхности необходимо:

- Зачистить лакокрасочное покрытие и ржавчину на расстоянии 5-7 см.

- Обработать материал трансформаторным, турбинным или машинным маслом.

- Устранить воздушные зазоры нанесением контактной жидкости (можно использовать воду, масло или глицерин)

- Создать шероховатость поверхности выше или равную классу 5 (при использовании пьезоэлектрического преобразователя).

Если на поверхности есть постороннее покрытие, которое невозможно удалить, нужно обеспечить полное прилипание к материалу.

Источники ультразвуковых волн

Во время анализа УЗ-колебания в объекте создают несколькими способами. Чаще с использованием пьезоэлектрического эффекта. Преобразователь создает ультразвуковое излучение, которое далее переводит электрические колебания в акустические. При переходе через измеряемую среду эти колебания оказываются на приемной пьезопластине преобразователя, а после снова становятся электрическими. Это фиксируют измерительные цепи. При этом пьезопластины могут выступать в роли только приемника или только излучателя, а также совмещать в себе функции того и другого.

Критические углы

При выполнении ультразвукового контроля оператору нужно выбрать тип преобразователя, выполнить калибровку и настройку прибора на предполагаемые дефекты объекта. Критические углы падения (продольные и поперечные) необходимо учитывать в том случае, когда ультразвук проходит через твердые поверхности материалов.

Первый критический угол – это наименьший угол падения продольной волны, при котором преломленный луч не пересекает границу второй твердой среды. Например, для границы оргстекло-сталь он равен 27,5º.

Вторым критическим углом считают наименьший угол падения продольного луча, при котором преломление не проникает через границу во вторую твердую среду и при этом не обнаруживаются внутренние повреждения. Для оргстекла-стали он составляет 57,5º.

Третий критический угол – наименьший угол падения поперечного луча, при котором отсутствует отраженная продольная волна. Луч идет по поверхности объекта, не распознавая дефектов внутри него. Для пересечения границы сталь-воздух угол равен 33,3º.

Методы дефектоскопии ультразвуком

Выделяет 4 основных метода:

- Теневой. Используют 2 преобразователя: первый (излучатель) создает на границе двух сред акустические колебания, второй (приемник) их фиксирует. Обязательное условие при этом – расположение второго преобразователя точно в направлении волны, создаваемой излучателем. При столкновении с повреждением колебания пропадают. Выявленная глухая область обозначает расположение повреждений на материале.

- Зеркально-теневой. Близок по принципу к теневому, но предполагает расположение преобразователей на одной поверхности сварочного соединения. При этом фиксируется поток, отраженный от второй поверхности. Повреждение в материале определяется пропаданием отраженных колебаний.

- Эхо-зеркальный. 2 преобразователя находятся на одной стороне соединения. Созданные УЗ-колебания регистрируются в момент отражения от препятствия.

- Эхо-импульсный. Предполагает наличие одного преобразователя, выступающего в роли и источника, и приемника. Акустическая волна направляется на сварное соединение, фиксируя отражение от инородного тела.

Сравнение и выбор лучшего

Выбор метода зависит от характеристик тестируемого материала, условий проведения (стационарные тесты или анализ в процессе работы) и выбирается индивидуально.

Возможности ультразвуковой диагностики

Метод УЗ позволяет:

- Фиксировать дефекты внутри (под поверхностью) материала, не нарушая при этом его целостности.

- Находить очаги поражения коррозией.

- Выявлять посторонние вкрапления и неоднородности в структуре.

- Определять расположение и размеры изъянов.

- Оценивать состояние соединений в материале.

Анализ применяется в промышленности:

- Проверка стержней (из пластика и металла), труб на наличие пористости, трещин и пустот.

- УЗК сварных швов высокочастотным датчиком.

- Обнаружение пустот в элементах, измерение толщины стенок деталей.

- При работе с композитами и стекловолокном обнаружение их повреждения или отслоения при ударе.

- Проверка адгезивных соединений после пайки (если есть доступ к поверхности).

Повышение точности результатов

Добиться точности, качества и достоверности результатов можно, влияя на:

- Состояние поверхности: чистота, шероховатость, профиль.

- Геометрию: не параллельность, кривизна.

- Выбор контрольного, настроечного образца.

- Выбор метода и оборудования.

- Настройку УЗ-преобразователей и дефектоскопа.

- Установку технических параметров (скорость распространения звука).

Для каких объектов применимо

Метод УЗК используют на производствах нефти и газа, в отраслях крупной промышленности, в атомной энергетике и т.д. В металлургии, например, ультразвуковую дефектоскопию применяют при обработке литья и поковок. В авиастроении – для диагностики полимеров и композитов на наличие трещин, непроклеев и т.д.

В металлургии контролю подвергают листовую сталь, которую широко используют при строительстве автодорожных и железнодорожных мостов, в гражданском и промышленном строительстве зданий и сооружений, требующих повышенной прочности и надежности.

В литейном производстве метод позволяет видеть в структуре черных и цветных металлов пустоты, пористость, включения и трещины. Также возможно измерить толщину изделия, например пустотелых отливок сложной формы, без нарушения его целостности в производстве автомобильных двигателей.

В строительстве для оценки состояния бетонных конструкций важно проверить фактическую прочность на соответствие проектным требованиям. Ведется проверка факторов, влияющих на эксплуатационные свойства бетона и арматуры. Метод УЗ дает возможность работы не только в лабораторных условиях, но и на строительной площадке.

При контроле сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок УЗ метод является единственным решением.

Это объясняется использованием нержавеющих, аустенитных крупнозернистых сталей в конструкциях атомных реакторов и резервуаров.

Для труб

Дефектоскопия применяется на магистральных и технологических трубопроводах. Благодаря этой процедуре небольшие дефекты и трещины на трубах, появляющиеся со временем естественным путем, не перерастают в проблемы, угрожающие безопасности и требующие вывода магистральных систем из рабочего состояния.

Применение УЗ-дефектоскопии позволяет обнаружить такие повреждения труб:

- низкий уровень герметичности (или ее отсутствие);

- потерю контроля состояния напряженности;

- деформацию и разгерметизацию сварных стыков.

Для свайных конструкций и рельсов

Диагностика сварных соединений незаменима для выявления трещин в подошве или головке рельс, для обнаружения дефектов стыка. Метод может применяться стационарно (на рельсосварочном предприятии) либо в полевых условиях. Для УЗК свай и сварочных швов используют дефектоскопы со специальными характеристиками – высокой устойчивостью к влажности, рабочей температурой до +35ºС (без образования влаги). При этом измерительные приборы нуждаются в постоянной защите от воздействий пыли.

Диагностика свай – необходимый этап в строительстве, на котором проверяют и фиксируют прочность бетонного основания и плотность заливки буронабивных свай. Во время проверки приемник с излучателем устанавливают на нижней точке сваи, фиксируют полученные сигналы, потом датчик перемещают на следующую точку.

Ультразвуковой метод контроля сварных швов показывает изъяны с высокой точностью и при этом не нарушает целостность несущих конструкций.

Для прочих деталей

Дефектоскопии подвергают материал во время технических освидетельствований и обследований, металл проверяют на входе и выходе. Метод применяют для проверки промышленной безопасности сосудов под давлением, корпусов насосов, арматуры, теплообменников, печей и т.д.

Плюсы и минусы диагностики ультразвуком

Главным достоинством метода является то, что он относится к неразрушающему контролю. Исследуемый объект не выводится из эксплуатации, не подвергается разборке, взятию образцов, не требует других дорогостоящих действий.

Дефектоскопия позволяет предотвратить и своевременно устранить возможные разрушения сложных агрегатов и конструкций.

Другие преимущества УЗД:

- Метод доступен для работы с металлическими материалами и неметаллами.

- Точность в определении положения дефекта и оценке его размера и формы.

- Высокая скорость исследования.

- Низкая цена работ.

- Безопасность для здоровья (меньший вред в сравнении с работой рентгена).

- Мобильность, т.е. работа в полевых условиях.

Недостатки диагностики ультразвуком:

- Нужна предварительная подготовка поверхности.

- Не поддаются проверке грубые материалы, детали неправильной формы, слишком маленькие или тонкие.

- Невозможна работа с чугуном и крупнозернистыми материалами (из-за высокого уровня шума и низкого уровня звука).

- УЗД может не определить повреждения, ориентированные параллельно звуковому лучу.

Необходимое оборудование для проведения дефектоскопии

Для ультразвуковой диагностики применяют дефектоскоп, преобразователь со встроенным пьезоэлементом (рассчитанным на излучение и/или прием ультразвуковых колебаний) и дополнительные приспособления.

УЗ-преобразователи бывают 3 типов:

- Прямые: излучение продольных волн под прямым углом к проверяемой поверхности. Могут иметь керамический пьезоэлемент (из титаната бария или цирконат-титаната свинца). В моделях зарубежных брендов используется кварц – он имеет сравнительно невысокую чувствительность, что обеспечивает равномерное излучение и стабильную работу.

- Наклонные (или призматические): излучение поперечных волн в металл под углом к поверхности ввода. Осуществляют вертикальное сканирование деталей, используются в случаях, когда установить преобразователь непосредственно на поверхности материала не представляется возможным (например, в угловых соединениях, в конструкциях со сложным профилем).

- Раздельно-совмещенные: поступление продольных волн в металл под углом 80-85º к поверхности ввода. Имеют 2 пьезоклапана, один из которых является генератором, а второй – приемником. Подходят для работы с грубыми материалами, деформированными поверхностями.

Главная составляющая преобразователя – пьезоэлемент в форме прямоугольной пластины или диска. Толщина пьезоэлемента составляет половину длины излучаемых волн. В прямых и наклонных преобразователях пьезоэлемент выступает в качестве излучателя и приемника УЗ-колебаний одновременно.

Схема устройства дефектоскопа

Дефектоскоп – это электронный блок для преобразования и усиления эхо-сигналов при отражении от дефекта, создания зондирующих импульсов высокого напряжения и наглядного отображения амплитудно-временных характеристик эхо-сигналов.

Встроенный переключатель предусмотрен для непосредственного подключения усилителя к генератору радиоимпульсов или отключения от него (в зависимости от схемы работы). Автоматический сигнализатор фиксирует дефект звуковым или световым сигналом.

.jpg)

Аппарат может иметь дополнительные блоки, расширяющие функции устройства и упрощающие работу оператора. К ним относится блок временной регулировки чувствительности, создающий одинаковую амплитуду сигналов при обнаружении деформаций разных размеров. Это повышает точность измерений.

Примерная стоимость дефектоскопа и других инструментов

Диапазон цен на дефектоскопы широк – от 90 000 до 2 500 000 руб. Стоимость зависит от рабочих характеристик, марки и страны производителя, года выпуска. Различается цена стационарных (для исследований в лабораториях) и портативных (для полевых условий) моделей. Возможность подключения к ПК, объем встроенной памяти и совместимость с несколькими типами преобразователей также влияют на конечную стоимость. При выборе отталкиваться следует от планируемых задач и предположительной области применения.

По каким параметрам оценивается результат

Обнаруженный дефект оценивают по его условной протяженности, амплитуде звуковой волны, форме, длине и ширине.

Минимально возможный (доступный для выявления) размер повреждения на материале определяет чувствительность УЗ-контроля.

Как обучают специалистов по ультразвуковой дефектоскопии

В соответствии с действующим законодательством, специалисты, работающие в сфере ультразвуковой дефектоскопии, проходят обязательное повышение квалификации с последующей аттестацией.

Она проводится с целью определения достаточной теоретической и практической подготовки сотрудников для выполнения одного и нескольких видов НК, умения на основании полученных результатов делать заключения об исследуемом объекте повышенной опасности в промышленности и строительстве.

Подготовкой и аттестацией специалистов занимаются специализированные научно-исследовательские центры. Они составляют учебные программы длительностью от 40 до 120 академических часов.

За это время изучают:

- Виды и методы ультразвуковой диагностики.

- Теоретические основы колебаний.

- Типы и свойства волн.

- Правила критических углов ввода.

- Источники УЗ-колебаний.

- Методы дефектоскопии сварочных швов и свай.

- Правила акустической дефектоскопии.

- Принцип работы приборов ультразвуковой проверки.

По окончании обучения сотрудники сдают экзамены, по итогам которых получают удостоверение утвержденного образца, где указывается квалификационный уровень – I, II или III. Специалисты I уровня обслуживают технику для неразрушающего контроля и составляют отчеты по итогам работ, II – занимаются работами на опасных объектах и дают заключения. Эксперты III уровня руководят процессом на всех стадиях его выполнения, им требуется дополнительное обучение по специально разработанным методикам.

Полученную квалификацию необходимо подтверждать каждые 3 года, сдавая при этом соответствующие экзамены.

Кратко о других методах дефектоскопии

Капиллярный (жидкостный) метод предполагает выявление дефектов на поверхности металлов. Перед диагностикой детали очищаются, чтобы краситель попадал беспрепятственно. На материал наносят пенетрант, удаляют избытки и вводят проявитель, который при специальном освещении обнаруживает разрушения поверхности. Жидкостный метод прост в исполнении, но требует предварительной тщательной очистки поверхности. Автоматизировать это невозможно.

Вихретоковый контроль показывает повреждения внутри металла и на его поверхности с помощью электромагнитного поля. Вихревые токи текут по-разному в материалах с дефектами и без них. Диагностика вихревым током проводится за секунды, но применима только к металлам. Такие испытания требуют высокой квалификации операторов. Метод используют в авиационной и ядерной промышленности.

Контроль магнитными частицами обнаруживает повреждения на поверхности либо чуть ниже (работа на глубине материала невозможна). На материал наносят сухие или влажные магнитные частицы – они притягиваются к инородному телу, обозначая его форму и размер. После завершения диагностики деталь размагничивается. Этот метод подходит только для работы с ферромагнитными материалами. Для исследования требуется полное размагничивание детали, что затрудняет автоматизацию процесса.

Ультразвуковая сварка:оборудование, схема, технология — вся суть

Сварка ультразвуком (УЗС), разработанная еще в середине 20 века, востребована и в веке 21-м для соединения металлов и термопластика. Элементы при соединении сдавливаются друг с другом и подвергаются волновому воздействию. На фоне иных способов, ультразвуковая сварка выгодно выделяется простотой применяемых аппаратов, низкими затратами труда и стоимостью.

Сущность

При воздействии ВЧ колебаний происходит сухое трение частиц в свариваемых поверхностях. Под действием сухого трения разрушаются поверхностные плёнки (оксидные и их адсорбированных газов). Затем сухое трение сменятся на чистое трение, при котором образуются узлы схватывания. Образуются общие зерна, принадлежащие двум свариваемым поверхностям и общая граница между поверхностными зёрнами.

Типы сварных соединений металлов при ультразвуковой сварке: внахлёстку; по рельефам; с раздавливанием кромок; встык круглого элемента с плоским; крестообразное, круглых элементов; параллельное, круглых элементов; многослойных деталей и плёнок; угловое и др.

Принцип действия и классификация

Процесс протекает в три этапа:

- нагревание элементов, взаимное проникновение материалов друг в друга в зоне контакта;

- формирование связей на молекулярном уровне;

- твердение и формирование шва.

Сварка ультразвуком по уровню автоматизации процесса разделяется на:

- Ручную. Все характеристики установки контролируются оператором, он же проводит пистолет для сварки по контуру соединения.

- Механизированную. Контроль параметров осуществляется оператором, элементы подаются на излучатель.

- Автоматическая. Используется в цехах промышленных предприятий, производится без использования рук человека.

По способу подачи энергии в зону сварки отличают одно- и двухсторонний метод.

В соответствии с характером передвижения волновода УЗС бывает:

- Импульсной. За единичное перемещение рабочая зона бомбардируется короткими импульсами.

- Непрерывной. Излучение воздействует не переставая, волновод передвигается с установленной скоростью вдоль элементов.

По характеру передачи энергии в область сваривания имеются такие режимы УЗС:

- Контактный. Подразумевает равномерное распределение энергии в объеме элементов. Используется с целью сопряжения пленок и пластиковых изделий внахлест.

- Передаточный. Колебания образуются одновременно во многих точках, волны проходят толщу элементов, освобождая энергию на участке. Применяется для создания тавровых швов и сопряжения жестких изделий из полимеров встык.

Таблица свариваемости материалов Ультразвуковая сварка применима для пластмасс и большинства однородных и разнородных металлов. Использование для определенного материала зависит от параметров его кристаллической решетки и твердости – чем она выше, тем ниже свариваемость металлического изделия.

Возможность сопряжения материалов посредством УЗС представлена в таблице.

Понятие и определение ультразвуковой сварки

Ультразвуковая сварка (УЗС) — эти вид сварки давлением, который происходит под воздействием ультразвуковых колебаний (ГОСТ 2601, СЭВ 5277).

Неразъёмное соединение под воздействием ультразвуковых волн образуется в процессе сжатия свариваемых деталей, которое происходит при относительно небольшом усилии (порядка нескольких единиц ньютона, или даже десятых долей ньютона при соединении элементов микросхем и порядка 104Н при сварке толстых листом). Одновременно с приложенным усилием, на соединяемые детали воздействуют механические колебания с частотой 15-80 кГц.

Суть получения швов

Для соединения металлов ультразвуком требуется предварительный нагрев поверхности и приложение значительного сжимающего усилия, что усложняет конструкцию таких аппаратов. Схема ультразвукового оборудования для сварки полимерных материалов значительно проще.

Соединение осуществляется в следующей последовательности:

- подключение оборудования, генерирующего ультразвук;

- прохождение УЗ конвертора, трансформирование его в механические продольно направленные колебания;

- передача от волновода свариваемым элементам колебательной энергии;

- интенсивный нагрев поверхности на участке соприкосновения деталей и волновода;

- возрастание текучести внешнего слоя элементов;

- формирование связей под воздействием динамических и статических усилий.

Важно! При помощи УЗС возможно сопряжение материалов, различающихся строением, к примеру, пластмассовых элементов и металлических. Разность в температурах расплава может быть колоссальной.

Недостатки

Как и любой другой способ соединения, ультразвуковая сварка имеет не только преимущества, но и отрицательные моменты:

- величина подвергающихся сварке деталей имеет свои ограничения, а именно не более 250 мм. Это объясняется тем, что могут возникать трудности с контролем амплитуды, а также ограничением в выходящей мощности датчика. Ещё это происходит из-за отсутствия возможности сонотрода, передать достаточную мощность звуковой волны;

- такая сварка не будет актуальной при соединении толстостенных материалов. Это значит, что одна из заготовок должна быть легкой обязательно, ведь она будет поглощать основное количество энергии;

- влага, которая может находиться в материале, должна присутствовать в небольшом количестве. А если её много, актуальным станет использование вибрационной сварки.

Достоинства ультразвуковой сварки

Устройство ультразвуковой сварки.

С учетом своей специфики ультразвуковая сварка имеет ряд отличных преимуществ:

- Нет нужды нагревать предварительно рабочую зону, что чрезвычайно полезно при работе с химически активными металлами или парами металлов, которые склонны к образованию специфических и хрупких соединений по ходу сварки.

- Есть возможность соединения тонких и ультратонких кромок металлических деталей. Также можно приварить фольгу или тонкие листы к любым деталям, можно варить даже пакеты из фольги.

- Уникальная техническая «лояльность» к различного рода изоляционным и оксидным пленкам на поверхности металлов и другим загрязнениям – к примеру, плакированным поверхностям.

- Малое по силе сдавливание приводит к тому, что деформация свариваемых поверхностей незначительна.

- Энергетическая эффективность благодаря малой мощности сварочного оборудования, его простая конструкция.

Сварка искусственных кож

Искусственные кожи (ИК) получают нанесением полимерного материала на тканую основу из натуральных или синтетических волокон.

Из всего ассортимента выпускаемых, выпускаемых в настоящее время ИК, 70% составляют кожи с поливинилхлоридным (ПВХ)-покрытием. ПВХ-покрытие является многокомпонентной системой, включающей добавки стабилизаторов, пластификаторов, наполнителей, модификаторов и других компонентов, введение которых позволяет значительно изменить свойства полимера. Так, в зависимости от вида и количества пластификаторов температура текучести ПВХ-покрытия находится в интервале от 370 до 440 К.

Ультразвуковой сваркой можно успешно сваривать ИК через нетермопластичные листовые или пленочные подложки из материала, совместного с материалом покрытия ИК, а также при наличии промежуточного слоя, например, из пенополиуретана (ППУ), между слоями ИК или ИК и подложкой. При изготовлении элементов отделки салонов транспортных средств интерьеров возникает необходимость соединять ИК и ПВХ — подложкой через промежуточный слой ППУ.

На прочность сварных соединений ИК и стабильность механических свойств большое влияние оказывает схема управления процессом сварки. лучшие результаты достигаются при сварке с ограничением толщины шва в пределах 0,7-0,9 от суммарной толщины покрытий или покрытия и ПВХ — подложны. При испытаниях сварных соединений на расслаивание разрушение происходит путем отслаивания покрытия от основы.

Сварка жестких пластмасс

Сварка полистирола, сополимеров стирола, полиметилметакрилата, капролона, поликарбоната и других полимеров, имеющих высокий модуль упругости и низкий коэффициент затухания, широко применяется при изготовлении различных объемных деталей и конструкций: от контейнеров и сосудов до товаров народного потребления (спортивных изделий и игрушек). В этом случае ультразвуковая сварка позволяет значительно снизить трудоемкость процесса, увеличить производительность труда, повысить культуру производства и освободиться от применения токсичных клеев, вредных для здоровья человека.

В зависимости от формы изделия и материала может применяться контактная и передаточная сварка или комбинация этих способов. При передаточной сварке нет необходимости разогревать весь объем материала. Сварной шов получается в результате расплавления полимера в зоне контакта деталей. Ясно, что в процессе сварки следует стремиться к концентрации энергии ультразвуковых колебаний непосредственно на стыкуемых поверхностях. Изменением геометрии свариваемых деталей можно концентрировать энергию ультразвуковых колебаний в том или ином сочетании, что позволяет ускорить процесс сварки.

Рекомендуются разнообразные формы и размеры стыков деталей под ультразвуковую сварку в зависимости от конкретных изделий и материалов, но наиболее распространенной является V — образная разделка кромок, которая проста в изготовлении и дает хорошие показатели прочности сварных соединений. Наиболее эффективным углом при вершине V — образного выступа является угол 90°, при котором обеспечивается минимальная площадь контакта деталей перед сваркой.

Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям, по оси симметрии. если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяется экспериментально. В зависимости от формы литьевого изделия для сварки могут быть использованы волноводы с плоской или фигурной рабочей поверхностью. В последнем случае рабочий торец волновода прилегает к поверхности свариваемых деталей, копируя ее форму. Это необходимо в том случае, когда нужно получить герметичный шов.

Для фиксации деталей могут применяться различные удерживающие устройства: опоры гнездообразные, сферические и т.д. Оптимальный режим сварки: время 3 с; амплитуда 40-40 мкм; усилие сжатия 50-150 Н; частота 22 кГц.

Коротко об установках

Оборудование для ультразвуковой сварки состоит из следующих узлов:

- генератор электрических колебаний;

- акустический узел с волноводом;

- прессовый механизм;

- контролирующая процесс аппаратура.

В самостоятельном изготовлении устройства нет необходимости, и на то есть ряд причин. Первая и основная — создание машины потребует множества математических и физических расчетов. Минимальное отклонение приведет к появлению резонанса в месте контакта деталей, что снизит качество сварного соединения.

Разновидности УЗС

Сварка ультразвуком классифицируется по ряду критериев. Первый — способ передачи энергии. Так выделяют:

Первая обычно используется для соединения мягких пластмасс, пленок, синтетики толщиной до 5 мм. Наиболее распространенный метод сварки — внахлест. Вторая применима при обработке жестких пластмасс (полистирол, капрон и т.п.). Соединение — стыковое.

Другими критериями классификации УЗС являются:

- способ перемещения волновода (прессовая — за одно короткое движение элемента; непрерывная — за продолжительное воздействие на участок сварки);

- способ дозировки вводимой механической энергии (с фиксацией времени воздействия у/з импульса, осадкой либо зазором).

- Особенности сварочного оборудования

В отличие от ручной или полуавтоматической работы, где можно использовать разные типы электродов или проволок, а также изменять другие параметры процесса, в оборудовании для ультразвуковой сварки все рассчитано до мелочей. Процесс протекает следующим образом:

- генератор создает электрический импульс;

- колебания преобразуются в высокочастотную звуковую волну;

- волна передается через волновод к месту соединения деталей;

- здесь она создает резонанс;

- смещение материалов друг к другу приводит к их мгновенному соединению.

В зависимости от физических характеристик соединяемых материалов подбирается частота колебаний. Далее — некоторые примеры установок.

Оборудование для ультразвуковой сварки

Условно все аппараты можно поделить на три группы:

- стационарные (станки);

- настольные;

- ручные.

Примером первой группы является машина ультразвуковой сварки SportTex EU 1300. Визуально она напоминает обычную швейную машинку.

![]()

Технические характеристики:

- напряжение — 220 В;

- частота — 50 Гц;

- мощность — 1,5 кВт;

- рабочая поверхность — 50 мм;

- производительность — до 10 м/мин;

- давление рабочее — до 7 бар;

- рабочая частота — до 20 кГц;

- габариты — 1200х1200х550 мм;

- вес — 110 кг.

Стоимость установки составляет не менее 200 тысяч рублей, поэтому используется она обычно на производстве.

К более компактным устройствам относится ультразвуковой модуль настольного типа для соединения тубов (небольших продолговатых емкостей, например, для зубных паст, кремов и т.д.). Скорость работы настольных установок варьируется от 0,3 до 1,5 с и зависит от ширины шва (до 70 мм).

- рабочая частота — до 35 кГц;

- мощность — до 1,5 кВт;

- пневматический привод;

- габариты — 533х261х219 мм;

- вес — 30 кг.

Стоимость подобных установок на порядок ниже, чем стационарных.

Самые компактные устройства для ультразвуковой сварки применяются для клепки пластмасс, прихватки небольших деталей, фиксации элементов на несущие конструкции. Пример — ручная машинка Handy Star. Ее мощность, частота и скорость работы похожи на настольные устройства, однако габариты и масса существенно ниже, что отражается на стоимости. Рассматриваемый инструмент в сумме трех измерений дает 720 мм, а масса составляет лишь 4,5 кг. Используется такое оборудование для ультразвуковой сварки в автомобильной промышленности, ремонте брезентовых изделий, производстве ленточных транспортеров.

Важно помнить ряд моментов. Первый — длина свариваемых деталей не должна превышать четверть метра. Это обусловлено конструкцией установок. Второй — соединяемые детали должны быть сухими. Третий — как минимум одна из деталей должна быть тонкостенной.

Известны ли вам особенности работы с оборудованием для ультразвуковой сварки и сталкивались ли вы с ним на практике? Если вам есть, чем поделиться с читателями, оставьте свой отзыв в комментариях к статье.

Поиск записей с помощью фильтра:

Литература

Работа с металлическими деталями

Соединение металлических заготовок осуществляется под значительно меньшим температурным воздействием, чем при применении иных «горячих» способов сварки – газовой либо электродуговой. Эта особенность позволяет шире раскрыть возможности для надежного и быстрого сопряжения элементов, эксплуатационные свойства которых снижаются при перегреве. Помимо этого, УЗС позволяет сваривать пары металлов, не соединяемых или с трудом соединяемых иными способами – например, медь с алюминием, алюминий с никелем.

Прочность шва соответствует ГОСТ и составляет порядка 70% от аналогичного показателя исходного материла.

Вывод

Способ сваривания деталей с помощью ультразвука, это эффективный метод, но не всегда. Стоит учитывать ряд физических и математических особенностей, которые необходимы для получения качественного результата. Процесс довольно сложный и требует высокой квалификации специалиста проводящего работы с соединениями, то же самое касается сооружения аппарата самостоятельно. Зачастую это не приводит к ожидаемому успеху.

Особенности у полимеров

Для сопряжения полимерных материалов используется специализированный ультразвуковой сварочный аппарат, главными частями которого являются:

- рама для крепления деталей и узлов;

- блок питания с кабелем для подключения к сети;

- генератор УЗ-колебаний;

- пресс;

- преобразователь колебаний;

- сварочная головка.

Устройства для промышленного применения дополнительно оснащаются рабочим столом и механизмом для подачи заготовок.

Возможности ультразвука

![]()

Применение УЗС позволяет эффективно сопрягать разнообразные материалы, значительно отличающиеся толщиной – от пары микрон до нескольких миллиметров. При этом форма заготовок практически не изменяется.

При устройстве точечных швов соединения могу выполняться на участках значительной площади. Шаг выбирается по материалу изделий и требуемой прочности шва. Для выполнения сплошных герметичных швов используются роликовые насадки к излучателю.

Пленки и листовые изделия сопрягаются внахлест, для стержневых элементов используется тавровый шов.

Параметры

Для получения долговечного и прочного шва предварительно следует соблюдать параметры функционирования аппарата. Точная настройка оборудования для изделий выполняется в лаборатории с проведением испытаний шва на разрушение.

Основные параметры следующие:

- Амплитуда колебаний, определяющая срок процесса и мощность энергетического потока.

- Давление сжатия, от которого зависит прочность рубца.

- Частота генератора.

- Статическое давление.

- Скважность и длительность импульсов.

Ограничения

Главным ограничением применения УЗС является размер свариваемых элементов, составляющий 25-30 см. Это обусловлено небольшой мощностью генератора, а также рассеянностью и затуханием УЗ-колебаний в твердых телах.

Для прямого повышения амплитуды колебаний и выходной мощности оборудования потребуется неоправданное увеличение габаритов и подводимой мощности, что сделает применение метода экономически неэффективным.

Помимо этого, свариваемые заготовки должны обладать минимальной влажность – как поверхностной, так и объемной.

Кол-во блоков: 31 | Общее кол-во символов: 25639

Количество использованных доноров: 7

Информация по каждому донору:Читайте также: