Что значит дуговая сварка

Обновлено: 06.05.2024

Дуговая сварка - процесс, при котором теплота, необходимая для нагрева и плавления металла, получается за счёт электрической дуги, возникающей между свариваемым металлом и электродом. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии. При затвердевании металла образуется сварное соединение. Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

Содержание

История электросварки

1802 год — В. В. Петров открыл явление электрической дуги и указал, что появляющийся «белого цвета свет или пламя, от которого оные угли скорее или медлительнее загораются, и от которого тёмный покой довольно ясно освещён быть может».

1803 год — В. В. Петров опубликовал книгу «Известия о гальвани-вольтовых опытах…», где описал способы изготовления вольтова столба, явление электрической дуги и возможность её применения для электроосвещения, электросварки и электропайки металлов.

1882 год — Н. Н. Бенардос изобрёл электрическую сварку с применением угольных электродов.

1888 год — Н. Г. Славянов впервые в мире применил на практике дуговую сварку металлическим (плавящимся) электродом под слоем флюса. В присутствии государственной комиссии он сварил коленчатый вал паровой машины.

1893 год — На Всемирной выставке в Чикаго Н. Г. Славянов получил золотую медаль за способ электросварки под слоем толчёного стекла.

1905 год — В. Ф. Миткевич впервые в мире предложил применять трёхфазную дугу для сварки металлов.

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

- ручную дуговую сварку

- полуавтоматическую дуговую сварку

- автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва. Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

- , питаемые постоянным током прямой полярности (минус на электроде) , питаемая постоянным током обратной (плюс на электроде) полярности питаемая переменным током

По типу дуги различают

- дугу прямого действия (зависимую дугу)

- дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором - дуга горит между двумя электродами.

По свойствам сварочного электрода различают

- способы сварки плавящимся электродом

- способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами. Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше - многоэлектродной сваркой пучком электродов. Если каждый из электродов получает независимое питание - сварку называют двухдуговой (многодуговой) сваркой. При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

- открытую

- закрытую

- полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла - светофильтры. Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах. Закрытая дуга располагается полностью в расплавленном флюсе - шлаке, основном металле и под гранулированным флюсом, и она невидима. Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

- дуговая сварка с газовой защитой (в среде защитных газов)

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне - и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например -- водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Как легко и правильно сваривать металл электродами начинающим

Стать хорошим сварщиком — задача не из простых. Но это значит обеспечить себя востребованной, интересной и высокооплачиваемой работой. В нашей статье Вы найдете подробное и пошаговое описание сути процесса и способов как самостоятельно начать сваривать будь то забор, гараж или теплица.

Азы электросварки

Итак, подробно рассмотрим с чего лучше начать, или же дуговая сварка для начинающих.

Во-первых, вкратце разберемся с теорией сварочных работ. Чтобы понять суть процесса, прежде нужно расшифровать несколько терминов:

Сварочная дуга – это длительный электрический разряд (создающийся с помощью сварочного аппарата) существующий благодаря поддерживаемому электрическому полю, расплавляющий участок стыкуемого элемента. Температура сварочной дуги очень высока, она колеблется от 6000 до 8000 °С.

Длина дуги – это расстояние от конца электрода до изделия. Длина дуги бывает:

- короткая — 1-1,5мм;

- нормальная-1,5-2мм;

- длинная -более 3мм.

Эффективно использование короткой дуги. Именно так обеспечиваются хорошая защита и малое тепловложение при сварке. Чем больше длина дуги, тем хуже защита и выше напряжение на дуге, а вследствие выше и температура шва.

Повышенная температура шва может привести к перегреву металла. Последующим деформациям, а в случае с легированными сталями и к выгоранию легирующих компонентов.

Электрод – металлический стержень, на который нанесен слой того или иного покрытия, улучшающий его свойства. При сварке сердечник электрода расплавляется и формирует шов. Они подсоединяются к сварочному аппарату и через него подводится ток к свариваемому элементу.

Какие же электроды применяют

- с основным покрытием

- с кислотным покрытием

- электроды с целлюлозным покрытием

- электроды с рутиловым покрытием

Подбор диаметра электродов осуществляется по таблице, предоставляемой производителем (обычно указываемой на упаковке), выбирают по толщине заготовки.

Сварочная ванна – расплавляемый при сварке участок стыкуемого элемента, где происходит смешивание частиц элемента и расплавленного электрода.

Температура сварочной ванны выше чем температура плавления свариваемого металла, обычно превышение над температурой плавления составляет 100-500°С.

Как происходит сварка плавящимся электродом

Процесс происходит таким образом: зажигается дуга, металл стыкуемой детали и электрода плавятся и перемешиваются в сварной ванне, при остывании расплавленного металла получается сварочный шов. Чем больше сварочный ток, тем глубже проплавляется металл (провар).

Дуговая сварка может осуществляться под воздействием постоянного (DC) так и переменного тока (АС).

Процесс проводимый на переменном токе на практике используется довольно редко из-за того, что горение дуги нестабильно. В основном на переменном токе сваривают толстолистовой металл, поскольку именно при переменном токе возможно получить наибольшую температуру, требующуюся для проплавления деталей.

Также незаменима в случае сваривания намагниченного металла, поскольку в данном случае использование постоянного тока исключается. Из оборудования необходим трансформатор и специализированный сварочный аппарат.

Процесс на постоянном токе наиболее распространена, поскольку сварочная дуга в процессе горит более стабильно, что позволяет получить шов при меньших трудозатратах, также при данном виде сварки образуется меньше брызг, что тоже упрощает работу сварщика. Из оборудования необходим выпрямитель или инвертор.

Обозначениями типов сварки

Зачастую, новички в сварочном деле сталкиваются с различными обозначениями типов сварки MMA, MIG, MAG, TIG. Что же значат эти буквы? Давайте поподробнее разберем каждый из перечисленных типов.

ММА — это ручная дуговая сварка плавящимся штучным электродом. Это самый простой вид сварки, используемый как в промышленности, так и в быту.

MIG — это дуговая сварка в среде инертного газа, механизированная. В качестве плавящейся присадки применяется проволока.

MАG — это дуговая сварка в среде активного газа, с плавящимся проволочным электродом.

MIG/MАG наиболее производительны по сравнению с ММА.

TIG — это дуговая сварка, неплавящимся электродом в среде инертного газа. Как видно из названия, для неё применяют вольфрамовые электроды, имеющие очень высокую температуру плавления (более 3000°С).

Перечислим основные достоинства:

- Невысокая цена материалов и сварочного оборудования;

- можно осуществлять в различных положениях;

- Широкий спектр металлов;

- Возможно проведение в стесненном пространстве;

Перечислим основные недостатки:

- Сильное влияния на качество сварного шва профессионализма исполнителя;

- Наличие значительного выделения вредных веществ, воздействию которых подвергается сварщик;

- Невысокая производительность;

- Отклонение дуги из-за намагничивания металла

Что нужно для работы инвертором

Сварочный аппарат инверторного типа или источник питания необходимый для создания сварочной дуги. Существует огромное количество различных производителей и марок инверторов, разумеется, цены на инверторы значительно отличаются.

Однако, принцип работы всех инверторов одинаков, различия существуют в вольт-амперной характеристике и качестве оборудования.

Чтобы приступить к работе необходимо:

- Сварочный аппарат;

- Электроды;

- Маска;

- Сварочные краги;

- Спецодежда (роба) и спецобувь

- Молоток (секач) сварщика

- Щетка по металлу

Если вы в первый раз решили попробовать себя, выбирайте недорогие материалы и инструменты. Для обучения подойдет сварочный инвертор средней ценовой группы (который можно взять в аренду), электроды 3 мм и маска Хамелеон.

Как правильно сварить металл

Для правильного выполнения процесса необходимо изучить и поэтапно выполнить все операции, описанные ниже.

Также необходимо помнить, что новичку нужно в первую очередь следить за качеством работы, тщательностью выполнения операций и отработкой навыков, а не за скоростью производства работ.

Итак, первый этап – подготовка:

- Собираем все необходимые инструменты и приспособления, надеваем спецодежду;

- выполняем зачистку кромок детали, обезжириваем их;

- подключаем электрод;

- выполняем предварительную сборку на прихватки; размер прихватки может быть различным, обычно прихватки выполняют по 10-50 мм, либо в виде точек (для маленьких деталей).

Когда речь идет о работе с трубами, длина прихватки должна быть не менее 2-5 толщин стенки трубы.

Второй этап – сварка элементов. Процесс начинается с розжига дуги. Есть два основных способа:

1ый – касанием: сварочная дуга зажигается при коротком прикосновении к поверхности металла, важно сразу убрать дугу, чтобы не произошло залипание.

2ой – чирканьем: сварочная дуга зажигается при проведении (как спичкой) по поверхности металла. Данный способ предпочтителен, поскольку при нем металлу сложно залипнуть, но он не всегда применим ввиду стесненных условий.

Важный момент при сварке — это наклон электрода.

Если вы усвоите как правильно держать электрод, то сможете избежать многих неприятных последствий. Существуют три основные положения:

1.Углом вперед – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя острый угол между дугой и швом. При таком положении выполняют горизонтальные, а также вертикальные швы, потолочные швы, а также выполняют стыковку труб при отсутствии возможности поворота трубы при сварке.

2. Углом назад – сварочную дугу отклоняют от нормали на 30-60 градусов, образуя тупой угол между дугой и швом. Данное положение подходит для угловых и стыковых соединений.

3. Под прямым углом – между дугой и швом образуется угол 90 градусов. Такое положение наиболее часто применимо в труднодоступных местах.

Движения электрода при сварке

Для получения качественного шва, крайне важно какими будет траектория движения.

Существуют различные способы:

- Круговые или же эллиптические — при вертикальном расположении стыка. При выполнении процесса этим способом равномерно прогреваются и провариваются обе кромки. Сами круговые движения выгоняют шлак из ванны.

- Движения треугольником. Движение по траектории треугольника чаще всего применяют для угловых швов. Так же как и при круговых обеспечивает хороший прогрев кромок и провар корня шва. Данный способ часто применяется при соединении деталей свыше 6мм.

- Проводка электрода по z-образной траектории. Использовать лучше для деталей с толщиной стенки меньше 6мм. Характерен для выполнения процесса в нижнем положении и встык.

Положения при сварке

Различают следующие положения: нижнее, горизонтальное, вертикальное, а также потолочное.

Сложность работ при разных пространственных положениях шва значительно отличается. Самым простым считается выполнение в нижнем положении, детали находятся внизу, а сварщик над ними. Именно с таких швов следует начинать тому, кто не занимался ранее.

Потому что расплавленный металл не вытекает из сварочной ванны, что делает процесс сварки значительно легче.

Следующими по сложности считаются горизонтальные и вертикальные швы. При выполнении вертикальных и горизонтальных швов электродуговой сваркой, стыкуемые элементы находятся в вертикальном положении.

При таком положении есть риск вытекания расплава из сварочной ванны, а следовательно квалификация сварщика должна быть более высокой. Чтобы получить хороший результат при данном положении, необходимо выполнять процесс на короткой дуге, а также использовать электроды со специальным покрытием, препятствующем вытеканию металла.

При выполнении вертикального шва целесообразно вести процесс снизу вверх, дабы образовывать ступеньку, мешающую вытеканию металла. Ведение электрода сверху-вниз допустимо, но при этом возможно ухудшение качества шва за счет вытекания металла, а также не проплавления шва.

Потолочное положение считается самым сложным, ведь помимо того, что физически трудно держать над собой руку длительное время, еще и сложно обеспечить надлежащее качество шва.

Для того чтобы понять как варить потолочный шов, любому сварщику нужна практика. Для выполнения работы, которую не придется переваривать, рекомендуем выбирать электроды с основным покрытием, а также вести процесс на короткой дуге при небольшом напряжении.

Умение выполнять потолочные швы считается признаком квалифицированности сварщика.

Основные ошибки

Теперь, когда мы разобрались с основными моментами при выполнении работ поговорим о распространенных ошибках, связанных с применением электродов, а также о том, как их предотвратить.

Неумение правильно удерживать сварочную дугу. Это приводит к неравномерному расплавлению металла. Результатом становятся прожёги, грубая чешуйчатость и прочие наружные дефекты.

Применение не просушенных электродов. Это приведет к большому количеству пор. Важно хранить сварочные материалы в сухом месте.

Большая длина дуги. Данная ошибка может привести к прожогу и появлению пор.

Скорость перемещения электрода. В результате чего может образоваться непровара или наплывы. Это зависит то того быстрее или медленнее оптимального значения ведется процесс. Скорость сварки, а также силу тока сварщик индивидуально подбирает. Кто-то варит быстро и ток побольше ставит. Кто-то же наоборот более медленно ставя ток меньше. Это приходит с опытом. В начале нужно придерживаться рекомендованных значений.

Угол наклона. От угла наклона во многом зависит глубина проплавления. Углом вперед варят тонкий металл.

Советы начинающему сварщику

- Перед началом выполнения работы провести подготовку.

- Не забывайте произвести очистку свариваемых элементов от грязи и ржавчины, масла, краски, пыли.

- Работы можно проводить только в защитном снаряжении (маска, спецодежда, спецобувь), в противном случае, весьма вероятны травмы при работе.

- Подбираем электроды для каждого материала индивидуально. Не варим все подряд уонями.

- Электроды просушиваем (иногда можно прогреть резаком, но лучше как положено в печи).

- Особое внимание уделите выбору режима.

Применение дуговой сварки

Современную металлообработку сложно представить без применения дуговой сварки. Она используется для соединения отдельных элементов металлических конструкций. Кроме того, применяется наряду с другими видами работ, например, такими как литье, штамповка и прокат деталей изделий.

Электродуговая сварка – это самая популярная и считающаяся универсальной модификация сварочной технологии, которая очень часто используется в металлообработке – где и как расскажем ниже.

Область применения дуговой сварки

Суть электродуговой сварки в соединении при помощи обсыпанного горячим силикатом электрода частей металлической конструкции, то есть в процессе дуговой сварки обсыпка плавит электрод, соединяя элементы металлических заготовок.

Методика дуговой сварки имеет свое обозначение в технологической номенклатуре. Это такие известные аббревиатуры, как:

- РДС: сварка ручная дуговая. Данное обозначение применяется чаще в российской (ранее в советской) технической литературе.

- MMA: ручная дуговая сварка. То же, что и РДС, однако в иностранной номенклатуре применяется название ММА.

- SMAW: дуговая сварка в автоматическом режиме и в защитной среде (например, под флюсом), которая закрывает сварочную ванну от влияния окружающей среды. Наименование SMAW применяется как в России, так и за рубежом.

Электродуговая сварка используется:

- При изготовлении блоков пространственного типа – для соединения плоских каркасов и арматурных сеток.

- При монтаже блоковых конструкций – соединяя блоки между собой.

- Для производства каркасов и сеток – сваривая отдельные арматурные стержни.

- При установке сборных железобетонных конструкций – соединяя арматурные стержни и закладные элементы.

- В случае отсутствия контактных устройств и аппаратуры – подготавливая арматуру на профильных производствах.

- При соединении каркасов из арматуры диаметром > 10 мм. Стержни толщиной менее 8 мм не соединяются с применением дуговой сварки по причине высокой вероятности пережигания и сложности сварочной технологии.

Достаточно активно происходит применение ручной дуговой сварки в строительстве. Для соединения арматурных стержней данную методику используют вместе с технологией контактной сварки в процессе строительства.

Сферы применения ручной дуговой сварки

Ручная дуговая сварка с использованием угольного электрода, позднее названная РДС, ММА или РД, изобретена в России в конце XIX века Н. Бернардосом. Технология сразу прошла патентование в большинстве европейских стран и в России. Чуть позже тот же Н. Бернардос придумал сначала контактную, а затем и дуговую сварку в газовой защитной среде.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

За прошедшие с момента изобретения годы технология применения РДС много раз видоизменялась и получила различные модификации. Примером может служить методика соединения с плавящимся стержнем, которая, в отличие от РДС с угольным электродом, получила широкое применение в бытовых целях. Одновременно появлялись новые сварочные аппараты с разнообразными функциями, а также металлы, имеющие особые свойства.

Рекомендуем статьи по металлообработке

ММА (ручная дуговая сварка) – наименование, принятое в международной документации, – представляет собой операцию создания шва, соединяющего металлические детали при помощи электрической дуги. Последняя протягивается от электрода к поверхности металлических деталей и при стабильной работе создает крепкий, ровный шов. Для изготовления электродов используется металлическая проволока, покрытая особыми составами, защищающими при горении сварную ванну от воздействия окружающей среды, в частности, кислорода. Длина таких электродов должна быть менее 0,45 м.

Процесс розжига дуги происходит двумя способами: постукиванием – специалист легким постукиванием о поверхность металла добивается зажигания, и чирканьем – электродом, как спичкой, проводят по поверхности металла. Происходит одновременный процесс расплавления металла и электрода под воздействием дуги. Электрод плавится, наплавляя металл и формируя шов. Технология предполагает небольшое разбрызгивание металла в процессе производства работ.

ММА-соединение покрытым электродом – считается одним из самых простых, но с множеством тонкостей процесса. Производительность труда при данном методе достаточно низкая, поскольку много времени уходит на формирование шва, что считается нерациональным. Это постепенно привело к вытеснению его из промышленного производства. В настоящее время чаще всего такую технологию применяют в быту.

Однако можно говорить о многофункциональности такого вида соединения, как ручная дуговая сварка, применение которой подходит для наплавки валов, соединения различных типов металлов, а также быстрого мелкого ремонта любых металлических изделий дома. При наличии опыта специалист способен делать различные виды швов – как простых, так и трудоемких (например, потолочные).

РДС покрытым электродом имеет чрезвычайно широкое применение. Причина – простота и универсальность процесса. Сферой применения являются области, где автоматическое соединение невыгодно или затруднено. Это создание швов, имеющих сложную конфигурацию, а также прерывистых или коротких. Одним из бесспорных преимуществ РДС является возможность сделать соединение во всех пространственных положениях. Это имеет большое значение при монтаже различных конструкций.

Применяется дуговая сварка (РДС) при соединении изделий толщиной 0,02–3 см, несмотря на то, что ГОСТ 5264-80 позволяет расширить данный интервал до 0,01–12 см. Метод используется при ремонте и восстановлении мелких партий изделий, а также при сборке конструкций из разных видов металла и его сплавов.

Основными достоинствами применения РДС являются:

- легкость процесса обучения основам процесса;

- соединение во всех пространственных положениях;

- возможность выполнения работ в труднодоступных местах;

- быстрота смены соединяемого материала;

- разнообразие марок электродов для соединения разных видов стали;

- Простота, низкая стоимость оборудования, а также возможность его быстрого перемещения.

Недостатками применения РДС специалисты называют низкую производительность труда, долгий срок обучения и получения необходимых навыков (от 1 года до 1,5 лет для специалистов с высокой квалификацией), зависимость качества работы от персональных характеристик сварщика, трудности соединения материалов с толщиной < 1 мм, иногда < 2 мм.

С помощью РДС соединяют чугун, медь, стали и разные медные сплавы. Для работы с каждым из металлов и их сплавов подбирают необходимые электроды и их покрытия.

Где применяется полуавтоматическая дуговая сварка

Процесс полуавтоматического соединения, как одного из видов дуговой сварки, заключается в одновременной автоматической подаче в зону соединения защитного газа и сварочной электродной проволоки. Газ должен защитить сварочную ванну, состоящую из расплавленного металла, от влияния окружающей среды, в том числе кислорода. Чаще других применяется углекислота или аргон. Полуавтоматическое соединение также используют достаточно часто, поскольку оно подходит для работы и с черными, и с цветными металлами.

Данный вид соединения позволяет варить листы металла толщиной 0,5 мм, а также выполнять важные работы по металлу до 3 см толщиной в любых положениях. Области применения полуавтоматической дуговой сварки – практические любые. Например, в авторемонтных мастерских или для соединения любого металлического профиля при изготовлении металлических конструкций.

Достоинства сварки полуавтоматом:

- облегченные условия труда;

- небольшая зона нагрева и малая деформация заготовок, поскольку дуга имеет высокую степень концентрации;

- возможность проведения работ в любом положении;

- возможность соединения тонких заготовок;

- квалификация сварщика может быть невысокой;

- отличное качество соединения (шва);

- высокая скорость выполнения работ.

К недостаткам полуавтоматического соединения относится:

- Низкая мобильность оборудования. Однако данная проблема может быть решена использованием (вместо баллонов с защитным газом) электродов, покрытых флюсом, которые также защитят расплав.

Область применения автоматической дуговой сварки

Автоматизированные комплексы находят свое применение для соединения цветных и черных металлов в средах, вредных для здоровья человека, и в неудобных, стесненных условиях.

Применение их в мелком производстве или в быту ограничено дороговизной оборудования, а также расходных материалов. Но на производстве большие объемы работ и высокая производительность обеспечивают окупаемость оборудования, которое используется для:

- соединения различных комбинаций черного металла и цветного;

- дуговой сварки деталей, толщина которых колеблется от 1,5 мм и до 20 см;

- особо ответственных работ по созданию химических и ядерных реакторов, емкостей, которые будут функционировать под высоким давлением и пр.;

- работы с внутренними швами различных емкостей и трубопроводов.

Внимание! Применение автоматического оборудования исключает нахождение сварщика в зоне работ. Это повышает безопасность производства и улучшает условия работы специалиста.

Технологии ручной дуговой и автоматической сварки схожи. Применение последней имеет свои достоинства:

- увеличение в несколько раз скорости работ (высокая производительность труда);

- стабильность параметров швов;

- глубокая проплавка металлов;

- возможность работы с трубами и емкостями всех размеров;

- низкая трудоемкость производства и отсутствие необходимости высококвалифицированных кадров;

- высокая безопасность работы.

Дополнительные достоинства применения автоматического соединения появляются при использовании различных флюсов. Например, порошкообразного, с подачей его по шлангу или содержащегося в сварочной проволоке. К таким преимуществам относится:

- отсутствие разбрызгивания расплавленного металла;

- стабильная сварочная дуга;

- низкая скорость остывания, что улучшает свойства шва;

- защита расплава от влияния воздуха, а именно водяного пара, кислорода, азота;

- поддержание раскисления шва и, следовательно, введение в него легирующих добавок.

Поскольку флюсовый порошок расходуется в процессе работы автомата не полностью, его остатки вместе с окалиной счищает специальный трактор, который обрабатывает изделие после соединения. Так происходит на современном оборудовании. Более старые модели не имеют трактора, и заготовка очищается от флюса и окалины вручную. После этого изделие окрашивают.

В настоящее время разработано несколько технологий применения автоматического соединения. Одни автоматы вращаются сами, вернее их головка, иные, оставляя головку неподвижной, вращают изделие. Последние в основном применяются для работы с трубами.

Некоторые автоматы снабжены тракторами с самоходными шасси, они передвигаются внутри или снаружи заготовок по заранее установленному маршруту. Применяются не только различные кинематические схемы, но также разные способы формирования защитной атмосферы вокруг расплава.

Перед началом изготовления той или иной детали с применением автоматического дугового соединения требуется написать техническое задание, предусматривающее режим дуговой сварки. Правда, нередки случаи отсутствия техзадания.

Для такого случая предусмотрен экспериментальный метод подбора параметров и характеристик автоматической дуговой сварки. Вот некоторые руководства к действию:

- Для выработки качественной сварочной дуги необходима ее стабильная поддержка. Добиться этого можно оптимальным соотношением скорости подачи проволоки и силы тока.

- При работе с применением флюса прослеживается закономерность – скорость соединения возрастает одновременно с повышением вылета проволоки электрода.

- В процессе применения легированной проволоки можно использовать режимы соединения с более высокой скоростью ее подачи.

- Напряжение и сила тока во многом влияют на форму и размер шва, получаемого при соединении заготовок. Ширина (ее уменьшение или увеличение) зависит от напряжения тока, а глубина проварки шва – от его силы.

- От правильно подобранного флюса для марки металла, с которой происходит работа, зависит качество соединения.

Придерживаясь данных рекомендаций, можно быстро и качественно сделать дуговую сварку. Одновременно необходимо изучить области применения дугового соединения автоматическим оборудованием.

Поскольку, несмотря на большую его распространенность, использование данного вида дуговой сварки достаточно ограничено. Рассмотрим некоторые из них:

- Судостроение, где применение нашла автоматическая дуговая сварка под флюсом. Оборудование позволяет прямо на заводе собирать большие блоки конструкций или деталей, крупные секции кораблей.

- Добыча и переработка нефти, газа и иных агрессивных жидкостей, где применяют автоматическое дуговое соединение для производства резервуаров, в том числе нефтехранилищ. Причина – высокое качество швов и их стойкость к влиянию агрессивной среды.

- Трубопрокатные заводы, где автоматическая дуговая сварка применяется для создания труб с большим диаметром. Данным оборудованием оснащены все трубопрокатные производства. В настоящее время уже неважно, для каких целей производятся трубы: обычные водопроводные или для газопроводов – они изготавливаются на автоматическом оборудовании.

Итак, автоматическое соединение с применением флюса используется при изготовлении важных и ответственных заказов, к которым предъявляются повышенные требования безопасности, поскольку данный вид дуговой сварки соответствует всем запросам.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

ДУГОВАЯ СВАРКА

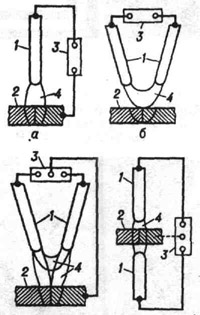

электродуговая сварка, - сварка плавлением, при к-рой нагрев соединяемых деталей осуществляется электрической дугой. Дуговой разряд возбуждается между свариваемым (основным) металлом и электродом(дуга прямого действия); между двумя электродами без включения изделия в цепь сварочного тока (дуга косв. действия); между двумя электродами и изделием (комбинированная дуга). Различают Д. с. плавящимся (металлич.) электродом, при к-рой электрод даёт дополнит. (электродный) металл для заполнения шва, и неплавящимся электродом (угольным, графитовым, вольфрамовым), при к-рой требуется дополнит. присадочный металл, подаваемый в зону дуги. Осн. способы Д. с.: сварка покрытым электродом, дуговая сварка под флюсом, сварка в защитном газе. См. рис.

К ст. Дуговая сварка. Схемы подключения электродов 1 и изделия 2 к источнику питания 3 при сварке электрической дугой 4 прямого действия (а), косвенного действия (б), комбинированной (в)

Большой энциклопедический политехнический словарь . 2004 .

Смотреть что такое "ДУГОВАЯ СВАРКА" в других словарях:

Дуговая сварка — процесс, при котором теплота, необходимая для нагрева и плавления металла, получается за счёт электрической дуги, возникающей между свариваемым металлом и электродом. Под действием теплоты электрической дуги кромки свариваемых деталей и… … Википедия

ДУГОВАЯ СВАРКА — (электродуговая сварка), сварка плавлением, при которой детали в месте соединения нагреваются электрической дугой. Дуговой разряд возбуждается в основном между свариваемым металлом и плавящимся или неплавящимся электродом (стержень, пластина или… … Современная энциклопедия

дуговая сварка — Сварка плавлением, при которой нагрев осуществляется электрической дугой. [ГОСТ 2601 84] [ГОСТ Р ИСО 857 1 2009] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка, резка, пайка EN arc welding DE… … Справочник технического переводчика

Дуговая сварка — (электродуговая сварка), сварка плавлением, при которой детали в месте соединения нагреваются электрической дугой. Дуговой разряд возбуждается в основном между свариваемым металлом и плавящимся или неплавящимся электродом (стержень, пластина или… … Иллюстрированный энциклопедический словарь

ДУГОВАЯ СВАРКА — (электродуговая сварка) вид сварки, при которой кромки свариваемых металлических частей расплавляют дуговым разрядом между электродом и металлом в месте соединения … Большой Энциклопедический словарь

ДУГОВАЯ СВАРКА — способ соединения металлических частей путём местного сплавления их кромок теплотой дугового разряда между электродом и металлом в месте соединения … Большая политехническая энциклопедия

дуговая сварка — 2.6 дуговая сварка: Сварка плавлением, при которой необходимую температуру плавления получают посредством электрической дуги. Источник … Словарь-справочник терминов нормативно-технической документации

дуговая сварка — [arc welding] сварка, при которой свариваемые поверхности нагреваются электрической дугой, которая плавит основной металл и стержень электрода (при металлическом электроде, образуя сварочную ванну, дающую при затвердевании сварной шов.… … Энциклопедический словарь по металлургии

дуговая сварка — (электродуговая сварка), вид сварки, при которой кромки свариваемых металлических частей расплавляют дуговым разрядом между электродом и металлом в месте соединения. * * * ДУГОВАЯ СВАРКА ДУГОВАЯ СВАРКА (электродуговая сварка), вид сварки, при… … Энциклопедический словарь

Дуговая сварка — Arc welding (AW) Дуговая сварка. Группа методов сварки, осуществляющих соединение металлов путем нагрева дугой с или без приложения давления и с или без использования присадочного металла. (Источник: «Металлы и сплавы. Справочник.» Под редакцией… … Словарь металлургических терминов

Читайте также: