Чтобы не прилипали брызги от сварки

Обновлено: 08.05.2024

Было время, работал полуавтоматом. Шеф сам закупал все пасты и спреи для таких делов. "Башку" п\а кунали прям в банку и все брызги не прилипали, а прям кольцами выпадали из горелки. Спреи не прижились как-то, хотя и они шли за милую душу, когда паста заканчивалась.

Чтоб стекло маски не закидывало, может имеет смысл поставить чистое защитное стекло и посветлее светофильтр, чтоб не "липнуть к дуге" и вести процесс на расстоянии ?

Опыт всегда приходит сразу после того, как он был нужен.

попробуйте хорошенько закоптить сажей дифузор(сопло) горелки. На стекло винил который применяют в рекламе, брызги не впиваются. Если найдёте кварцевое стекло - вперёд везунчик! Последний вариант - настроить аппарат.. думаю не стоит каждый раз..

.когда есть похожие.

Всем доброго время суток! Надоели брызги, которые налипают на стёкла и на горелку полуавтомата. Что делать, чтоб их стало меньше или вовсе не было?

Одно время использовал смесь углекислоты и аргона,шов чище,брызг намного меньше и сопло не так засирает.

По случаю обязательно поменяю баллоны СО на смесь.

попробуйте хорошенько закоптить сажей дифузор(сопло) горелки. На стекло винил который применяют в рекламе, брызги не впиваются. Если найдёте кварцевое стекло - вперёд везунчик! Последний вариант - настроить аппарат.. думаю не стоит каждый раз..

Уж чего-чего, а копоти хватает. Бывает за смену 16 кг проволоки смотаешь, пробовал литолом мазать и красил, и в масло окунал - всё без толку.

У нас есть какая-то спец смазка, название не читал, синеватого цвета. Но горелку макать приходится часто, наверное когда сопло уже покоцанное никакой гель не поможет .

У нас есть какая-то спец смазка, название не читал, синеватого цвета. Но горелку макать приходится часто, наверное когда сопло уже покоцанное никакой гель не поможет .

Да, сопло старое, около года: помято, изогнуто донельзя в конце смены, как правило драишь круглым напильником.

Да, сопло старое, около года: помято, изогнуто донельзя в конце смены, как правило драишь круглым напильником.

Это так, но использую два напильника. Круглый для внутренних работ, для наружных плоский. Но скоро, очень скоро (надо напоминать начальникам почаще) настанут хорошие врема, когда сопло выкидываешь и ставишь новое. Напильники тоже можно выкинуть. Ну или к себе в гараж унести. Напильником делу не помочь, к новому соплу дрянь мало пристаёт. К старому за любую риску зацепится.

Это так, но использую два напильника. Круглый для внутренних работ, для наружных плоский. Но скоро, очень скоро (надо напоминать начальникам почаще) настанут хорошие врема, когда сопло выкидываешь и ставишь новое. Напильники тоже можно выкинуть. Ну или к себе в гараж унести. Напильником делу не помочь, к новому соплу дрянь мало пристаёт. К старому за любую риску зацепится.

У меня есть новое, пока старое не сгорит менять не хочется во 1-х) привык к нему, а 2-х) с изолятора постоянно сваливается, всё равно менять придётся через месяц - оно такое-же будет, а выпрашивать такое фуфло придётся месяц. То нету, то ещё что нибудь. У нас нет проблем со съёмниками и газом, а остальное не выпросить. Хотя и работаю на заводе, а не на частника.

Способы уменьшения брызг при MIG сварке

Сварочные брызги не только визуально непривлекательны, но также влияют на эффективность сварочной операции. В большинстве случаев брызги необходимо удалить, чтобы пройти проверку качества в компании. Компании также должны учитывать затраты на приобретение шлифовального оборудования и абразивов для удаления брызг, а также на техническое обслуживание и связанные с этим процессом риски безопасности при использовании шлифовальных машин.

Состав, предотвращающий налипание сварочных брызг, может предотвратить скопление брызг на детали, однако это должно быть крайней мерой.

Компаунд (термоактивная, термопластическая полимерная смола) предотвращающая налипание, увеличивает эксплуатационные расходы и может вызвать дефекты сварного шва, к примеру пористость. Он также очень грязный и может прилипать к оборудованию, инструментам и полу.

Есть несколько способов уменьшить разбрызгивание, которые позволяют улучшить внешний вид сварных швов и повысить эффективность без использования специальных составов.

№ 1: Отрегулируйте параметры проволоки и сварки.

Диаметр используемой проволоки, а также параметры источника питания, в частности, напряжения, влияют на образование брызг.

Например, проволока большего диаметра, работающая при более низких параметрах сварки (меньшее напряжение), склонна к образованию более высоких уровней разбрызгивания. В этой ситуации комбинация типа и размера проволоки вместе с определенными параметрами сварки будет работать при передаче короткого замыкания. В этом режиме сварочная проволока вступает в электрический контакт, поскольку она касается основного материала несколько раз в секунду. Или комбинация может перейти в режим глобулярного переноса, заставляя большие капли сварочного металла (больше диаметра проволоки) перемещаться по дуге. Оба варианта могут вызвать разбрызгивание.

При сварке с использованием проволоки большего диаметра с неподходящими настройками, может оказаться целесообразным уменьшить размер проволоки - например, с 1.2 мм до 1.0 мм. Проволока меньшего размера с более оптимальными настройками позволяет использовать режим распыления, при котором крошечные капли сварочного металла распыляются по дуге. В результате дуга становится более гладкой и уменьшается разбрызгивание.

Выбор защитного газа также влияет на возможность достижения плавного режима распыления. При сварке сплошной проволокой необходимо использовать минимум 80% аргона в смеси защитных газов. Для трубчатой проволоки, как и для проволоки с металлическим сердечником, требуется минимум 75% аргона с балансом CO2. Есть компромисс с более высоким уровнем аргона: он обеспечивает глубокое и узкое проникновение в стык, которое может быть менее прощающим ошибки, чем более широкое проникновение, но менее глубокое. Сварочные технологи должны будут определить, является ли это более серьезной проблемой и фактором затрат, чем устранение брызг.

№ 2: По возможности избегайте прокатной окалины.

Наличие прокатной окалины - распространенная проблема при сварочных работах. Эта шелушащаяся поверхность горячекатаной стали состоит из смешанных оксидов железа и плавится при более высокой температуре, чем фактический основной металл, по существу блокируя электрический ток дуги во время сварки. В результате получается более холодный сварочный налет, который имеет тенденцию «комковаться», а не плавно смачиваться, и вызывает сварочные брызги.

Если возможно, приваривайте к основному материалу, на котором нет окалины. Этого можно добиться, купив уже очищенный металлопрокат или прибегнув к механической зачистке с помощью шлифовальной машины или лепесткового диска. Оба варианта увеличивают затраты на сварку, но могут помочь избежать простоев из-за удаления брызг.

Если сварка материалов без окалины невозможна, обязательно надежно заземлите источник питания на зачищенной поверхности. Заземление поверх окалины может вызвать прерывание зажигания дуги, что приведет к разбрызгиванию. Использование некоторых присадочных металлов, таких как порошковая проволока, также может помочь минимизировать проблемы с прокатной окалиной и разбрызгиванием.

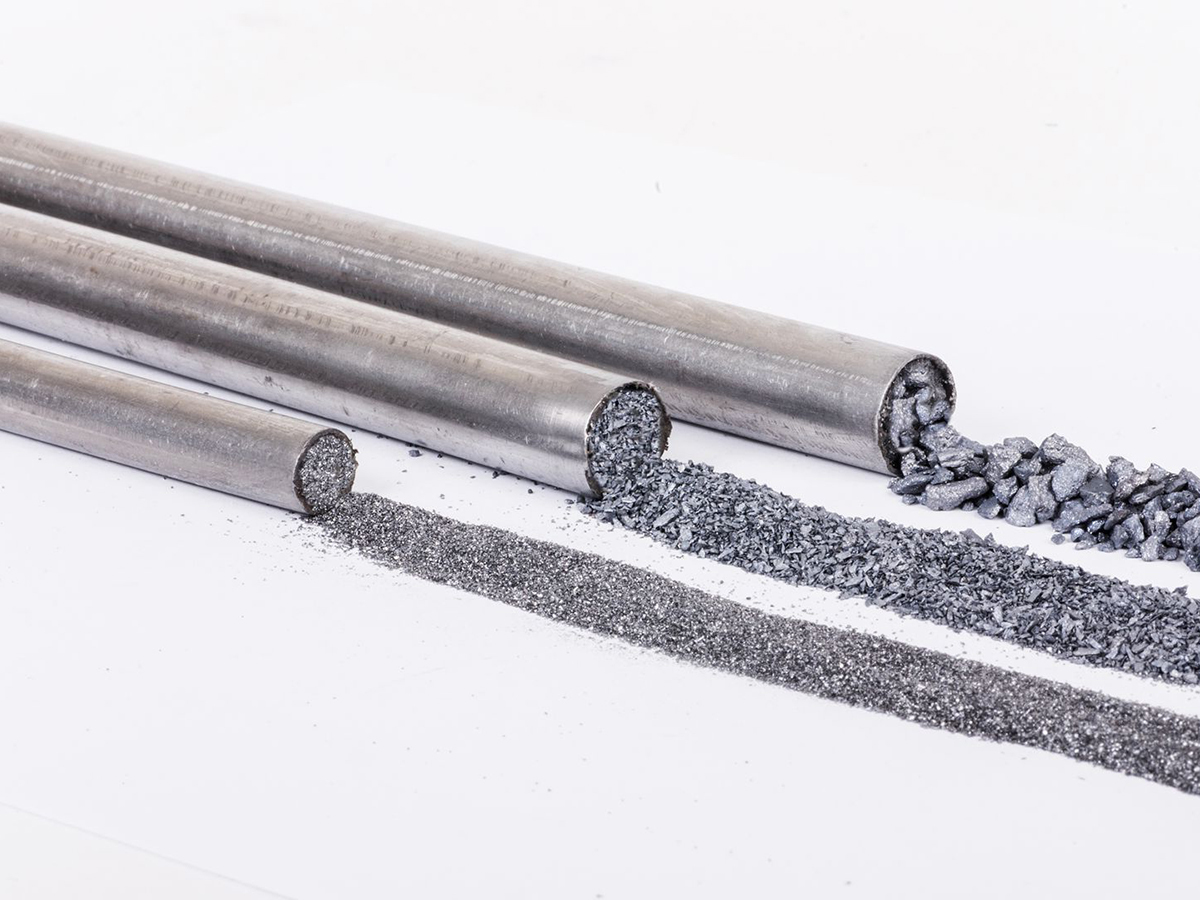

№ 3: Рассмотрите возможность использования порошковой проволоки.

Когда это возможно и целесообразно для сварочного применения, переход от сплошной проволоки к порошковой проволоке является хорошим способом контролировать уровень разбрызгивания. В отличие от сплошной проволоки с твердым поперечным сечением, порошковая проволока является трубчатой и наполнена металлическими порошками, сплавами и стабилизаторами дуги. Эти проволоки пропускают ток через внешнюю металлическую оболочку, которая создает более широкую конусообразную дугу для более широкого профиля проплавления с минимальным разбрызгиванием или без него вовсе.

Порошковая проволока также работает в режиме распыления, описанном ранее, и может хорошо сваривать через прокатную окалину без предварительной очистки.

№ 4: Соблюдайте надлежащую подготовку сварщиков и передовой опыт.

Менее опытные сварщики часто могут производить сварные швы с большим количеством брызг. Как и в любом другом сварочном процессе, ключевым моментом является обучение сварщика и соблюдение некоторых передовых методов.

Использование соответствующих рабочих углов и углов перемещения в зависимости от области применения, типа проволоки и конфигурации соединения, а также поддержание надлежащего вида контактного наконечника также может уменьшить разбрызгивание и должно быть включено в программы обучения для начинающих сварщиков.

Кроме того, использование подходящих расходных материалов и их замена при необходимости могут помочь уменьшить разбрызгивание.

Принятие мер по уменьшению разбрызгивания при сварке может помочь компаниям оптимизировать сварочные процессы и повысить их эффективность.

№ 5: Используйте импульсную сварку MIG.

Если для сварочной операции используется источник питания, способный выполнять импульсную сварку MIG, или если есть возможность приобрести его, создаваемые им формы сигналов могут помочь уменьшить разбрызгивание. Импульсная сварка MIG осуществляется путем переключения между высоким пиковым и низким фоновым током примерно от 30 до 400 раз в секунду. Когда происходит переключение, капля металла отрывается от проволоки во время пикового тока и перемещается в сварочную ванну. Фоновая сила тока отвечает за поддержание дуги во время этого процесса, но при низком тепловложении, что предотвращает перенос металла.

Импульсная сварка MIG хорошо сочетается со сплошной проволокой и проволокой с металлическим сердечником, чтобы уменьшить разбрызгивание и помочь при сварке в нерабочем положении. Поскольку при использовании порошковой проволоки разбрызгивание практически отсутствует, уменьшение разбрызгивания более заметно при использовании импульсной сварки MIG сплошной проволокой.

Импульсная сварка MIG также относительно проста для освоения начинающими сварщиками, что является дополнительным преимуществом для создания однородных сварных швов с низким разбрызгиванием, и этот процесс часто позволяет сваривать через прокатную окалину.

Поддержка производительности, качества и экономии средств.

Принятие мер по сокращению разбрызгивания при сварке может помочь компаниям оптимизировать сварочные процессы и повысить их эффективность. Это особенно актуально для заказов, требующих окраски деталей. За счет уменьшения или устранения разбрызгивания деталь можно быстрее переместить на следующий технологический уровень. Уменьшение разбрызгивания также может улучшить качество сварки, увеличить производительность и минимизировать ненужные затраты.

Статья основана на мировом опыте и знаниях ITW Welding.

Как защитить металл от сварочных брызг

Как и чем защитить металл от сварочных брызг

При сварке ответственных изделий очень важно уберечь их поверхность от брызг раскалённого металла. В некоторых случаях налипшие капли от сварки будут восприниматься как довольно серьёзный дефект.

Сварочные брызги возникают по разным причинам. В основном происходит это явление, когда зажигается дуга, и в результате завышенных параметров сварочного тока.

Для устранения подобного рода дефекта сварщики прибегают к болгарке с зубилом. Болгаркой они стачивают капли металла, а зубилом убирают их с поверхности.

Чтобы такого не происходило, важно защитить поверхность свариваемого изделия от брызг металла. Как и чем это лучше сделать, будет рассказано в статье.

Причины прилипания брызг металла

Существует достаточно большое количество причин, из-за которых сварочные брызги прилипают к металлу. В первую очередь это неправильный режим сварки: ток имеет слишком завышенные значения.

Также на появление брызг влияет и качество электродов. Если электроды будут плохими или отсыревшими, то все это приведёт к разбрызгиванию металла при сварке, а значит и к появлению капель.

Кроме того, недостаточная подготовка изделия перед сваркой, может привести к тому, что электрод все время будет прилипать к металлу, а это также приведёт к появлению брызг. Только избавившись полностью или частично от данных проблем, можно обеспечить высочайшее качество сварного соединения.

Как и чем защитить металл от сварочных брызг

Чтобы каждый раз не счёсывать брызги расплавленного металла механическим путём, следует защитить поверхность изделия. Сделать это можно различным способами, например, обработкой околошовных зон сварки мелом. В таком случае брызги не будут прилипать к металлу.

Также можно защитить части изделия асбестовой тканью или другим материалом, который не горит. Что же касается покупных средств, то на сегодняшний день их существует достаточно большое разнообразие в виде жидкостей и паст.

Наиболее хорошо себя зарекомендовали средства защиты от брызг таких производителей, как: ИНДУСВАР, BINZEL, E-WELD и ESAB.

По способу использования они подразделяются на:

- Жидкости, которые наносятся на свариваемую заготовку кисточкой или пульверизатором;

- Аэрозоли, которые распыляются с помощью специального флакона;

- Пасты, которые наносятся на поверхность металла, предотвращая тем самым прилипание брызг от сварки.

Чтобы защитить поверхность изделия от брызг раскалённого металла можно использовать различные средства. Однако важно понимать причину возникновения проблемы, если брызг слишком много. Часто она кроется в отсыревших и некачественных электродах, плохой работе инвертора, а также, ввиду сильно ржавой и плохо подготовленной поверхности.

Сварочная химия

Сварочная химия: какой она бывает и как используется

Сварочная химия может значительно облегчить работу сварщика, улучшить качество сварки и увеличить эксплуатационный срок непосредственно самого оборудования. Именно поэтому при выполнении сварочных работ используются специальные химические средства.

Во время сварочных работ нередко приходится сталкиваться с такими проблемами, как разбрызгивание металла. После сварки ликвидировать брызги металла довольно сложно и для этого приходится тратить много времени. К тому же, брызги металла при налипании на оборудование, значительно уменьшают срок его службы.

Сварочная химия: какой она бывает и как используется?

При помощи специальных антипригарных паст и спреев можно снизить налипание брызг к минимуму. Также, благодаря этому становится гораздо проще выполнять обработку околошовной зоны. А при необходимости брызги убираются обычной ветошью.

Кроме этого, в результате увеличивается ресурс работы оборудования, например, горелок. Если применять антипригарные спреи, то сопло, наконечники, вставки и все остальное потребуется заменять намного реже. По этой причине можно смело утверждать, что антипригарные средства быстро себя окупают.

Однако, нельзя сказать, что все антипригарные составы являются полезными. К примеру, Himkod Ceramic и Abicor Binzel Dusofix служат отличной защитой для расходных деталей горелки, но обеспечить надлежащую защиту околошовной зоны они не могут.

Что касается антипригарных аэрозолей и спреев, то они способны защитить околошовную зону от брызг. А вот того же сказать о защите сварочного оборудования нельзя.

Антипригарный спрей Abicor Binzel защищает от брызг металла. В нем отсутствует силикон, поэтому можно считать его абсолютно безвредным. Помимо этого средства, немалой популярностью сегодня среди сварщиков пользуются Fubag и Sigweld.

Производители утверждают, что их средства могут даже положительным образом влиять на качество сварных швов.

Спрей для горелок

В продаже имеются также универсальные средства. Они в некоторых случаях являются более предпочтительными. Специалисты рекомендуют в качестве вспомогательного средства использовать Pingo.

Достаточно недавно появился цинковый спрей от Sigweld. Он способен долгое время защищать поверхности от ржавчины. Этот спрей станет отличным решением, так как именно околошовная зона и сварные швы ржавеют быстрее.

Цинковый спрей SIGWELD

В большинстве случаев травильные пасты используются при аргонодуговой сварке, для того чтобы восстановить коррозийную стойкость нержавеющей стали.

Кроме этого, можно приобрести травильные пасты, которые предназначены для применения на кромках свариваемых изделий перед сваркой алюминиевых сплавов. Они хорошо ликвидируют оксидный слой.

Как уменьшить разбрызгивание металла при сварке

Как уменьшить разбрызгивание металла при сварке

Разбрызгивание металла при сварке характеризуется появлением мелких шариков на поверхности, а это существенно портит внешний вид свариваемого изделия. Вследствие этого перед многими новичками сварщиками остро стоит вопрос, как снизить разбрызгивание металла при сварке электродом или полуавтоматом.

Сильное разбрызгивание металла во время сварки может говорить, как о проблемах в работе сварочного аппарата, так и о некачественных расходных материалах. Очень часто причины возникают и по вине самого сварщика, как правило, из-за неправильно выставленных регулировок инвертора.

Из-за чего происходит сильное разбрызгивание металла при сварке

Рассмотрим основные причины, из-за которых может происходить сильное разбрызгивание расплавленного металла. В первую очередь следует обратить внимание на сварочный ток.

В том случае, когда брызги металла при сварке появляются всё чаще и чаще, стоит обязательно проверить сварочный аппарат. Возможно, оборудование для сварки выдаёт ток низкого качества. Часто такое происходит из-за скачков напряжения в электросети.

Если речь идёт о сварочном полуавтомате, то, скорее всего виной износившийся токовый наконечник или сопло. Стоит заметить, что брызг при сварке металла электродом намного меньше, если использовать инвертор постоянного тока. Практически не избежать разбрызгивания металла на старых, однофазных сварочных аппаратах переменного тока.

Что же касается полуавтоматов, то здесь разбрызгивание металла происходит по причине износившегося сопла или токового наконечника. В таком случае очень трудно добиться стабильной дуги, а качество сварочного шва снижается в разы.

Плохие расходные материалы для сварки

Расходными материалами принято называть: электроды, флюс, газ и т. д. Если их качество будет низким, то также пострадает и качество сварки. Вследствие этого мы может наблюдать не только разбрызгивание металла, но и его непровар, грязный и неаккуратный сварочный шов с большим количеством шлака.

Уменьшить разбрызгивание металла при полуавтоматической сварке можно, если использовать:

- Качественные порошкообразные флюсы;

- В качестве защитной среды применять только аргоновые смеси и смеси на основе углекислого газа.

Что же касается ручной дуговой сварки, то здесь снизить разбрызгивание металла помогают рутиловые электроды. Однако это не правило, а скорее личный опыт и предпочтение каждого. Также сырые электроды приводят к тому, что металл ложится плохо, и все время разбрызгивается. Обязательно нужно прокалить отсыревшие электроды перед применением.

Кроме того, уменьшить количество брызг можно, следующим образом:

- Качественной подготовкой свариваемых поверхностей;

- Использованием специальных средств обработки металла;

- Специальной техникой сварки.

Если металл сильно разбрызгивается во время сварки электродами, то обязательно попробуйте уменьшить сварочную дугу. Ну а избежать загрязнения деталей сваркой можно, если защитить их поверхность от раскалённого металла.

Читайте также: