Цинк для сварочных работ

Обновлено: 04.10.2024

Цинк находит активное применение в разных промышленных отраслях, в том числе используется в процессе сварочных работ. Сам по себе металлический цинк является малотоксичным. Опасность для человека представляют его соли и оксиды. Именно они могут привести к интоксикации разной степени тяжести.

Отравление цинком в процессе выполнения сварочных работ происходит при вдыхании его паров. Цинковая интоксикация обычно имеет профессиональный характер и обусловлена нарушением техники безопасности.

Симптомы острого отравления цинком

Различают следующие симптомы отравления цинком: при концентрации хлорида цинка в воздухе свыше 20% возникает химический ожог слизистой оболочки полости рта, пищевода и глотки. Это может стать причиной развития язвы желудка и 12-перстной кишки.

При попадании окиси цинка в желудок развиваются признаки острого отравления: возникает металлический привкус во рту, возникает рвота, тошнота, обильное слюноотделение и пр. Если избыточное количество цинка поступило в организм человека в газообразном состоянии, то симптомы отравления будут видны уже через 10-12 часов.

При вдыхании паров хлорида цинка или фосфида цинка, а также сернокислого цинка развиваются различные поражения дыхательной системы, которые могут проявляться следующей симптоматикой:

- изъязвление слизистой рта, носа и ротоглотки, бронхов, трахеи, гортани;

- сухость во рту и сильная жажда;

- жжение в носовой полости и першение;

- сухой кашель;

- одышка;

- повышение температуры;

- снижение работоспособности;

- сонливость;

- ухудшение общего состояния;

- потеря аппетита;

- учащение ЧСС;

- цианоз кожи.

При отравлении дымами окиси цинка может возникать цинковая (металлическая) лихорадка. Она развивается в течение нескольких часов после контакта (максимально – до 12 часов, в обычно за 3-6) и проявляется в виде малярийноподобного симптомокомплекса. Начинается лихорадка с резкой общей слабости. Потом больной начинает жаловаться на общую слабость, утрату аппетита, жжение в горле, сухой кашель.

Затем присоединяется ломота и тошнота, иногда и боли в области живота, головная боль, рвота, озноб. При истинной лихорадке чувство холода сменяется ознобом длительностью до 3 часов.

Лихорадка длится от 6 до 8 часов, она находит завершение в виде проливного пота, после чего температура резко падает до нормы, наступает глубокий сон и самочувствие больного улучшается.

При прослушивании определяются сухие хрипы, а частота пульса доходит до 90-100 уд/мин. Несколько дней у больного может сохраняться разбитое состояние.

Симптомы хронического отравления цинком

Помимо острого отравления, различают также хроническую форму интоксикации цинком, которая возникает в результате переизбытка металла в организме. Хроническая форма отличается тем, что металл поступает в организм постепенно и, накапливаясь в организме, вызывает различные заболевания.

К числу симптомов, которые характерны для хронического отравления, можно отнести:

У лиц, которые систематически контактируют с цинком, может периодически проявляться металлическая лихорадка. Ее симптомы проходят самостоятельно.

Первая помощь при отравлении цинком

При обнаружении симптомов отравления парами нужно максимально быстро эвакуировать пострадавшего из очага поражения либо перекрыть его контакт с отравляющим веществом.

Также в числе мер первой помощи при отравлении цинком:

- Обильное щелочное питье (например, минералка или молоко).

- Содовые ингаляции.

- Физический и психологический покой.

- Оксигенотерапия или подача кислорода.

- Промывание желудка (нужно выпить 1-1,5 л теплой воды или питьевой соды и вызвать рвотный позыв).

- Назначение различных энтеросорбентов.

- Внутривенная дезинтоксикационная терапия: введение инфузионных растворов капельным путем в вену.

- Введение унитиола (антидота).

- Искусственная вентиляция легких (при критических ситуациях).

Если неотложная помощь не привела к улучшению состояния рабочего, или же он стал чувствовать себя еще хуже, то требуется обратиться за медицинской помощью. Особенно тревожной является такая симптоматика:

- Рвотные массы содержат кровь.

- Лихорадка стала неконтролируемой.

- Появилась неврологическая симптоматика: бред, утрата ориентации, нарушение слуха и зрения.

- Больной впал в коматозное состояние и не реагирует на внешние раздражители.

Чем более оперативно будут приняты меры по выведению металла из организма, тем более благоприятен прогноз для больного. Основные мероприятия в данном случае направлены на недопущение полиорганной недостаточности.

При хронической форме отравления основная цель медработника заключается в том, чтобы вывести избыток цинка из организма и вылечить от развившихся из-за отравления заболеваний. Это язвенная болезнь, гепатит, эзофагит, хронический бронхит и пр. Крайне нежелательно заниматься самолечением.

Возможные последствия отравления цинком

Тяжелые формы отравления цинком весьма опасны и имеют следующие осложнения:

- Заболевания верхних и нижних дыхательных путей (например, трахеиты, ларингиты, фарингиты и пр.).

- Токсическая пневмония.

- Пневмосклероз.

- Токсический отек легких.

- Общая аллергизация.

- Злокачественные образования (при длительном воздействии).

- Изменение формулы крови (например, анемия).

Результатом острого отравления цинка может стать смерть. Поэтому крайне важно своевременно обратиться за квалифицированной медицинской помощью.

Только медицинский работник может поставить правильный диагноз и назначить грамотное лечение, которое приведет к выздоровлению.

Профилактические меры

Для того чтобы предотвратить отравления соединениями цинка, особенно важна профилактическая работа. Она направлена на снижение негативного воздействия паров цинка на организм рабочего. Так, для недопущения отравления сварщик должен:

- Соблюдать технику безопасности при проведении работ.

- Проводить работы исключительно в респираторе.

- Обеспечивать постоянный приток свежего воздуха и хорошую вентиляцию в помещении.

- Выполнять работы в спецодежде, в перчатках и защитных очках.

Таким образом, отравление парами цинка достаточно распространенное явление при проведении сварочных работ. Оно может возникнуть при проведении работ в плохо проветриваемом помещении или без защитной маски. При возникновении симптомов отравления парами цинка необходимо незамедлительно обратиться за медицинской помощью. Чем быстрее это сделать, тем меньше риск возникновения негативных последствий для здоровья рабочего. До приезда медиков стоит оказать первую помощь: вывести сварщика из зоны воздействия паров цинка, обильно поить его и при возможности сделать щелочную ингаляцию.

Как варить оцинковку

Тонкое цинковое покрытие увеличивает коррозионную стойкость стали. Оцинкованный прокат часто применяется в сварных металлоконструкциях. Чтобы они были прочными, необходимо учитывать разницу температуры плавления цинка и углеродистых сплавов. Поскольку разрушение защитного слоя недопустимо, при сварке оцинкованной стали необходимо соблюдать технологические особенности, сохраняющие целостность цинкового покрытия.

Сварка оцинковки производится несколькими методами: с помощью электродов, присадочной проволоки. Начинающим полезно будет узнать, как сделать качественное соединение, не повреждая защитного покрытия. Знаниями нюансов сварочного процесса делятся сварщики с опытом работы.

Особенности цинкового покрытия

На сталь антикоррозионное покрытие наносится несколькими методами. В зависимости от технологии толщина покрытия оцинкованного листа колеблется от двух до 150 микрон. Прожечь его легко, цинк плавится при температуре +906°С, сталь – при +1100°С. При обычном методе сваривания металла покрытие неизбежно пострадает. Его необходимо покрывать защитным флюсом, который не дает поверхности разогреваться.

Другая сложность сварки оцинковки – высокая токсичность выделяемых защитным покрытием паров. Сварка цинка требует защиты органов дыхания. Покрытие сначала размягчается, затем переходит в газообразное состояние. Эти пары при попадании в дыхательные пути вызывают сильную интоксикацию. Если необходимо монтировать оцинковку, нужно пользоваться масками с принудительным нагнетанием воздуха или работать в хорошо проветриваемом помещении, оснащенным вентиляцией.

Жидкий цинк значительно снижает качество шва. Делает рыхлым, хрупким. Чтобы он не попал в зону разогрева металла, участки в области шва очищают. Удаление цинкового покрытия – обязательная процедура соединения оцинковки. Основные способы очистки поверхности:

- Горячий, когда края заготовки перед сваркой обжигаются газовой горелкой. Быстрый но небезопасный метод, образуется слишком много ядовитых паров.

- Химический метод, обработка деталей кислотой или щелочью. После этого поверхности необходимо промыть и просушить.

- Механический, защитный слой счищается стальной щеткой, шкуркой, другим абразивным материалом.

При зачистке поверхности остальную часть покрытия не трогают, в местах повреждений быстро образуется коррозия.

Выбор электродов

Когда при монтаже оцинкованных металлоконструкций пользуются электродуговой сваркой, обычные электроды для стали не подойдут. Чем варится оцинковка? Нужны расходные материалы (электроды или проволока для полуавтоматов) с рутиловым покрытием. Для низкоуглеродистых сплавов приобретают электроды типов:

- АНО-4, рассчитаны на сварку оцинковки при постоянном и переменном токе;

- МР-3, требуют напряжения холостого хода не менее 50 В;

- ОЗС-4, аналоги сварочной проволоки СВ08А, СВ08. Марки с высоким содержанием флюсов: УОНИ-13/45, УОНИ-13/55, ДСК-50. Они применяются для любых видов оцинковки, в том числе для сварки высокоуглеродистых сплавов, когда нужно высокое качество шва. Содержит карбонаты и фтористые соединения. Ими можно варить оцинковку любой толщины. Для толстого металла необходимо делать несколько проходов.

Способы сварки оцинкованного металла

Для соединения оцинковки можно использовать газовую и электродуговую сварку. Возможна точечная, такой метод применим на предприятиях. Для точечной сварки оцинковки нужны специальные автоматы. В условиях гаража чаще применяется электродуговая сварка оцинковки с использованием защитных флюсов, специальных электродов или проволоки, реже – полуавтоматическая, она примется в автомастерских, на производстве, требует дорогостоящего оборудования. У каждого метода сварки оцинковки металлоконструкций есть свои преимущества. Знакомство с преимуществами и недостатками каждого поможет определиться с выбором аппарата. Чем и как варить оцинковку, зависит от опыта работы сварщика. Использование традиционных сварочных аппаратов для оцинковки требует навыков. Новичкам будет трудно выдерживать ампераж. Сложно не допускать непроваров или прожогов. Инвертор или полуавтомат в этом плане предпочтительнее.

Что важно знать при любом виде сварки:

- шов делается методом наплыва, с частым отрыванием электрода;

- варочная ванна продлевается поэтапно, сразу варить большие участки рискованно;

- до расплавления стали цинк должен выгореть полностью, иначе металл на шве вспучится, на нем образуются трещины после охлаждения;

- оцинкованная сталь толще 4 мм перед заделкой соединения обрабатывается: по краям делается фаска на треть толщины листа, это необходимо для образования глубинного шва.

Сварка полуавтоматом

Качественный шов получается в атмосфере углекислого газа или аргона. При сварке оцинкованного металла полуавтоматом газ подается вместе с присадочной или электродной проволокой по рукаву. Параметры присадки зависят от толщины оцинковки:

| Толщина оцинковки | Диаметр проволоки |

|---|---|

| До 4 мм | 0,6 - 0,8 мм |

| 4 мм | 0,8 - 1 мм |

| Свыше 4 мм | 1 - 1,2 мм |

Минусы использования полуавтомата:

- нельзя пользоваться им на ветру, при работе мощной вентиляции возникают проблемы;

- необходимо приобретать габаритные баллоны с газом;

- нужны жесткие шланги подачи защитного газа (рукава).

Плюсы полуавтоматической сварки оцинковки:

- допустима работа без защитной атмосферы;

- гарантирована ровность шва;

- легче выдерживать параметры тока.

Существует ряд особенностей работы с полуавтоматом:

- тонкий металл сваривается точечно, чтобы не допускать прожогов;

- при напряжении ниже 220 В размер присадочной проволоки уменьшают на 0,2 мм;

- для метода без использования защитного газа выбирается электродная присадочная проволока;

- клемма с положительным контактом цепляется к заготовке, минус подводится к присадке.

Сварка инвертором

Инвертор нужен при работе с тонкой оцинковкой, меньше 2 мм. Сварку оцинкованных деталей производят током обратной полярности, на заготовку крепится минусовой контакт. Держатель электрода должен быть подключен к плюсу. При таком подключении электрод быстро разогревается, для зажигания хватает пары секунд.

С помощью инверторов оцинковку качественно сваривают даже начинающие. Электрод не затухает, ровно идет по соединению. Образуется прочный шов без дефектов.

Как варить оцинкованные трубы

Стальные трубы с цинковым покрытием часто используются для прокладки теплосетей, системы водоснабжения и канализации. При монтаже трубопровода необходимо учитывать ряд нюансов, связанных с разницей температуры плавления цинка и стали. Если соединять защищенный металл обычными методами, пострадает качество покрытия.

Пары цинка очень вредны, при работе ими легко отравиться. Счищать защитное покрытие – тоже не вариант, в месте швов магистраль начнет ржаветь, при сварке оцинкованных труб необходимо это учитывать.

Можно ли сваривать оцинкованные трубы

ГОСТом предусмотрены правила сборки водоводов. Взамен традиционным методам сваривания предусмотрены другие, не нарушающие защитное цинковое покрытие в процессе монтажа. Защитный слой вскипает при 906°С, а сплав должен прогреться до 1200°С. Как сварить оцинкованную трубу в этом случае:

- Ускорить время сварки, чтобы цинк не успел испариться. Для этого нужно увеличить температуру в зоне расплава, регулируя токи. Если сталь быстро дойдет до кондиции, покрытие не пострадает.

- Осуществлять сварку с применением флюса – специального защитного состава, способного сохранить целостность цинкового покрытия. Флюсы должны отвечать определённым требованиям, не содержать вредных компонентов, способных растворяться в воде.

Методы сварки

Существует две технологии сборки магистралей: варить оцинкованные трубы можно электродуговым аппаратом и газовой горелкой.

- Для электродугового метода используют специальные электроды с основным или рутиловым покрытием. Трубы со стенкой до 3 мм сваривают сразу, если толщина больше, края трубы притупляют, снимают фаску, оставляя провариваемую толщину. На месте шва оставляют зазор 2–3 мм. Сварку осуществляют, выдерживая ток в диапазоне от 100 до 160 А. При более высоком ампераже возможно прожигание деталей, при низком – непровар. Предварительно прихватывают две или три точки стыка двух труб, чтобы не повело зазор во время формирования шва. Электросварку поверхности с цинковым покрытием производят способом наплавки с отрывом. Начинают каждую следующую точку с большой задержкой в ванне предыдущей, важно, чтобы выгорел цинк. Для долговечности шва валик наплавленного металла должен превышать толщину трубы на ¼. Чтобы соединить начало и конец сварного шва, сбивают окалину, а затем снова проваривают место соединения так, чтобы образовался валик, чуть больше остального шва. Сварка оцинкованных труб электродами заканчивается зачисткой шва щеткой по металлу: соединение хорошо прочищают, наносить на него защиту не нужно.

- Основным методом сборки трубопровода в городских условиях считается газовая сварка. Она производится с использованием флюсов и сплавов для пайки. Для этого используют сплав UTP 1, он сочетается с флюсом HLS-B, растворяющимся в воде без образования вредных соединений.

Особенности сварки оцинкованных труб состоят в правильном подборе номера горелки и техники формирования соединения. Процесс пайки заключается в расплаве припоя в зоне шва, пламя направляется на припой, жидкий металл равномерно заполняет зону стыка, не повреждая слой цинкового покрытия, покрытого флюсом.

Толщина припоя для стыков со стенкой до 10 мм равна половине толщины плюс 1 мм, если стенка толще, припой равен ½. За один проход проваривается стенка до 4 мм, если они толще, делается двойной провар.

К электродам для сварки оцинкованных труб предъявляются особые требования:

- они не должны сильно разбрызгиваться, чтобы повреждать защитное покрытие;

- легко зажигаться;

- образовывать качественный шов, обладающий низкой ударной вязкостью.

Марка покрытия электрода выбирается по типу стали: для углеродистых нужно рутиловое, для низколегированных – основное. В рутиловом покрытии содержится до 50% оксида титана, наиболее популярные марки: ESAB-SVEL OK 46.00, Electric Omnia 46, ОЗС-12, МР-3, УОНИ 13/55. Из электродов с основным покрытием для сварки применяют ТМЛ, ТМУ-21, ЦУ-5, ЦЛ-20; ЦЛ-39, в их состав входит фосфор и кальций. Диметр подбирается по специальным таблицам в зависимости от толщины свариваемой трубы и толщины стенки, он должен соответствовать СНиП 3.05.01-85.

Технология сварки газовой горелкой

Размер горелки выбирается по диаметру трубы и толщины стенки: номера 1–2 подходят для труб диаметром до 250 мм со стенкой до 6 мм; №№ 3–4 – свыше указанных размеров. Концентрацию кислорода увеличивают, чтобы кремний, содержащийся во флюсе, полностью окислялся до оксида, образуется термоизолирующая пленка, при высокой температуре цинк уже не вскипает. Пламя должно поддерживаться постоянно, чтобы не было непроваров.

Подготовительные работы

До начала работы трубы необходимо подготовить:

- если стенка толще 3 мм, необходимо сделать скос под углом раскрытия 80°, притуплением 1-1,5 мм;

- торцы очищают от грязи, пыли, очищают от заусениц обрезную кромку;

- укладывают трубы встык с 3 мм зазором;

- обезжиривают поверхность в зоне соединения специальным составом, для этого используют мягкую ветошь;

- на 2 см с концов наносят флюс – пастообразную массу, толщина слоя не менее 2 мм.

Процесс сварки

- включают горелку и сначала прогревают трубу на расстоянии до 30 см от торца;

- нужно нагреть флюс, пока он из желтого не станет полностью прозрачным;

- при сварке присадочную проволоку прижимают к поверхности стыка, между фасками, под пламенем горелки она расплавляется, заполняя пустое пространство (у толстостенных труб полностью заполняется вся кромка);

- горелку направляют на присадочную проволоку, температура его плавления не выше 950°С. Как варить шов, не принципиально, но чаще припой во время работы располагается перед пламенем, используется техника «влево», горелку удобней держать в нижнем положении. Максимальный угол наклона горелки при варке – 75°, для заполняющего повторного шва – от 15° до 30°.

Завершающие работы

В конце работы проводится смывка флюса, зачистка шва. После этого проводится обработка зоны сварки антикоррозионной краской с большой концентрацией цинка. Для защиты от коррозии можно применять другие составы на основе эпоксидной смолы, каучука.

Особенности сварки оцинкованных металлов: самые распространенные технологии и нюансы работы

Слой цинка, которым покрывают сталь, отлично защищает ее от окисления. Сопротивление коррозии достигается за счет оксидов цинка, которые отличаются своей плотной структурой. В результате металлу не страшны влага и кислород. Например, через железные соединения вода проникает легко и со временем причиняет вред металлу.

Особенности оцинкованного металла при сварке

Цинковое покрытие бывает разной толщины. Она может варьироваться от 2 до 150 мкм. Чем толще защитный слой, тем надежнее защищен металл от коррозии. Во время сварки оцинкованных металлов необходимо разогревать рабочую поверхность до 1000 градусов, что приводит к следующим последствиям:

- Цинк плавится при температуре 906 градусов. Сначала металл переходит в жидкое состояние, а потом в газообразное.

- Испарения цинка нарушают структуру металла, который находится под защитным слоем, и шов оцинковки.

- Для здоровья человека пары цинка вредны. Очень важно работать с оцинкованными металлами в хорошо проветриваемом помещении.

Как правильно подобрать электроды

Для работы с оцинкованными металлами потребуются специальные расходные материалы. Когда защитный слой слишком тонкий (до 15 микрометров), не обойтись без особых электродов.

Для стали, содержащей немного углерода, выбирают электроды с рутиловой основой. Низкоуглеродистая сталь хорошо проваривается с помощью АНО-4, МР-3 и ОЗС-4, т. к. частью их состава является оксид титана. С ними проще зажечь дугу снова, если она потухнет. Также такая сварка образует меньше брызг и дает возможность создать герметичный высокопрочный сварной шов.

Для низколегированной оцинкованной стали применяют электроды УОНИ-13/45, УОНИ-13/55 и ДСК-50. Они имеют сильноосновные флюсы.

Способы сваривания

Осуществить сварку металлов с защитным покрытием из цинка можно несколькими способами. Для каждой технологии потребуется определенное оборудование.

Ручная дуговая сварка

При сварке оцинкованного металла с помощью электродов важно помнить:

- чтобы избежать порообразования, сила тока должна быть в пределах 10-50 А;

- во время сварки не должно быть резких движений;

- расстояние между элементами, которые нужно соединить, по сравнению с простой сваркой, должно быть в два раза больше.

Если защитный слой цинка толще 15 мкм и меньше 40, то можно воспользоваться специальными электродами для цинка. Работа ведется до тех пор, пока полностью не сойдет оцинковка.

Сварка полуавтоматом

Технология подразумевает работу с применением присадочной проволоки и защитных газов. Они подаются с помощью сварочного рукава, в результате ванна получает защиту от внешних воздействий.

Проволока различается по диаметру. Бывает она 0.6, 0.8, 1 и 1.2 мм. Если требуется соединить тонкие оцинкованные стальные листы толщиной менее 4 мм, то подойдет проволока 0.6 или 0.8 мм в диаметре. Для более толстых изделий лучше использовать проволоку 1-1.2 мм.

Инверторная сварка электродами

Как правило, эта технология сварки используется, когда необходимо соединить тонкие оцинкованные детали. Во время работы применяется ток с обратной полярностью. Клемма с отрицательным зарядом подключается к свариваемому металлу, а с положительным – к держателю.

Этот подход позволяет добиться минимального деформирования металлической конструкции. Основные особенности сварки инвертором с применением электродов:

- лучше выбирать электроды малого диаметра (до 2 мм), чтобы получить ровный красивый шов;

- если нужно приварить деталь, используя ток небольшой силы, рекомендуется применять изделия с повышенным коэффициентом расплавления;

- если предстоит работа со стальными листами толщиной менее 4 мм, то движения электрода не должны быть резкими;

- правильное расположение электрода – 45-90 градусов по отношению к рабочей поверхности. Это позволит избежать прожигания детали и сделать аккуратный шов.

С применением флюса

Метод сварки полуавтоматом с использованием флюса подразумевает обязательную подготовку рабочей поверхности перед работой. В этом случае также подается присадочная проволока, но защитную функцию выполняет флюс, а не газ. Такой способ сварки позволяет работать не только с оцинкованными заготовками, но и такими металлами, как медь и алюминий. Изделие необходимо зачистить буквально до блеска и обезжирить. Во время сварки оцинковки требуется примерно в два раза больше флюса, чем при соединении обычных металлов.

Основной момент – размер сопла в горелке должен быть пропорционален толщине изделия. Если это тонкий оцинкованный лист толщиной до 6 мм, диаметр сопла должен быть не более 2 мм.

Слишком большой диаметр сопла может привести к перегреву металла, и цинк начнет испаряться и утратит свои защитные свойства, а сопло недостаточного размера не разогреет рабочую поверхность, что приведет к прилипанию припоя.

Как осуществляется сварка оцинкованной стали

Цинковое покрытие толщиной от 2 до 150 мкм наносится на стальной металлопрокат в целях защиты от коррозионного окисления. При таком покрытии на поверхности металла образуется пленка из оксида цинка, которая защищает сталь от внешней среды. Кристаллическая структура этой пленки очень плотная, содержащая минимальное количество пор, благодаря чему и обеспечивается надежная защита металла.

Следует отличать оцинкованную сталь от «нержавейки». Цинковое покрытие защищает лишь верхний слой стали, оно недорогое и поэтому оцинкованная сталь дороже обычной в среднем на 10-20%. Нержавейка же является сталью с большим содержанием легирующих элементов, которые препятствуют коррозии по всей толщине, а стоимость такой стали в 5-10 раз выше, чем аналогичный по габаритам черный прокат.

Поскольку оцинкованный металл в своем сечении практически целиком состоит из обычной стали, технологический процесс сварки оцинковки отличается только отдельными особенностями.

Сварка кровельных конструкций профнастила регламентируется ведомственными нормами ВСН 349-87. Сварка оцинкованного металла производится по ГОСТ 5264-80 и 11534-75, которые устанавливают требования к геометрическим параметрам соединений. Отдельных стандартов для сварки деталей из оцинковки нет, но ведомства и предприятия могут разрабатывать собственные нормативные требования и технические условия для выполнения таких работ.

Подготовка

Сварка оцинкованной стали – это работа, доступная даже сварщикам-любителям. Перед проведением работы рекомендуется потренироваться на каких-либо похожих обрезках, чтобы «набить руку» и отрегулировать настройки аппарата.

Сварщик должен соблюдать ряд мер личной безопасности:

- работу нужно производить в обычной защитной маске и респираторе, либо в маске с вентиляционным устройством;

- перчатки с теплоизоляционным покрытием должны иметь резиновое покрытие.

Сварка оцинковки производится любым из основных способов соединения:

- Ручная сварка – для стали толщиной от 1,5 мм.

- Сварка полуавтоматическим аппаратом – применяется для металла более 0,6 мм толщиной.

- Контактная точечная сварка – предназначена в первую очередь для соединения жести толщиной до 0,45 мм.

- Газовая сварка ацетилен-кислородной смесью – подходит для стали любой толщины.

Независимо от выбранного метода сварки, необходимо принимать во внимание ряд условий:

- Температура плавления цинка (420°C) ниже температуры плавления стали (1100-1200°C), уже при температуре в 906°C происходит его испарение. Пары цинка в воздухе загрязняют атмосферу и оказывают вредное влияние на здоровье сварщика.

- Расплав цинка вспенивается и попадает в структуру стали, нарушая заданные параметры металла, а цинк, затекающий в сварной шов приводит к потере его качества.

- Шов выполняется «наплывом», электрод либо горелка подводится многократно, короткими касаниями.

- Не следует варить большие участки одним швом, следует контролировать качество сварочного шва.

- Перед свариванием цинк должен выгореть полностью, чтобы избежать вспенивания шва.

- При толщине стали более 4 мм, в сварном соединении делается фаска на 1/3 толщины листа.

- От выгорания цинка на металл можно положить асбестовую ткань, либо просто мокрую ткань.

Удаление покрытия

Первая технологическая операция при сварочных работах по оцинковке – это удаление цинкового покрытия.

Самый быстрый способ очистки металла – нагрев детали газовой горелкой. Однако, такой способ не безопасен, так как цинк выделяется в виде ядовитых паров.

При небольших объемах сварки в условиях мастерской снятие цинкового покрытия производится механическим способом – наждачной бумагой, напильником, зачистным кругом на УШМ. Можно применять очистку нагревом либо кислотой, но эти способы приводят к образованию вредных испарений.

При больших объемах сварочных работ возможно травление оцинковки с помощью кислоты. Но работа с кислотой требует повышенных мер по пожарной безопасности.

При сварке оцинкованных труб как с внешней, так и с внутренней стороны соединения производится удаление цинкового покрытия, а затем с помощью кислоты или щелочного раствора производится обезжиривание поверхности.

Применение инвертора

Аппаратом для электродуговой ручной сварки целесообразно варить сталь толщиной не менее 1,5 мм. Более тонкий металл легко прожигается и требует определенной сноровки при работе и чувствительной регулировки аппарата. Сварка производится при обратной полярности тока, при котором на деталь крепится клемма «минус», а на держатель – «плюс».

Скорость проварки шва должна быть меньше, чем при сваривании стали такой же толщины. Это снижение должно составлять не менее 10% и не более 20%. Отличается сила тока:

- Если сварка производится обычными электродами ОЗС-4, УОНИ-13/45 и 13/55, МР-3, то сила тока должна быть меньше на 5-10А, чем для неоцинкованной стали.

- Если сварка выполняется электродами для оцинковки ЦУ-5, ЦЛ-20, ЦЛ-39 и другие, то сила тока устанавливается на 10-50А больше, при этом зазор между свариваемыми элементами должен быть больше, чем при соединении неоцинкованной стали такой же толщины.

Электрод наклоняется к заготовке не более, чем на 45°, иначе может произойти прожигание металла. Инвертор требует аккуратной настройки силы тока и стабильного напряжения, поскольку при малом токе шов будет не проварен, а слишком высокая сила тока также приведет к сквозному прогоранию соединения и испарению цинка на большой площади поверхности. При перепадах электричества возможно прилипание электрода к металлу и нарушение целостности шва.

Выбор марки электрода должен производиться с учетом требований к шовному соединению:

- Электроды с рутиловым покрытием обеспечивают более прочное соединение, но шов будет требовать дополнительной антикоррозионной обработки.

- Электроды с содержанием сильноосновных флюсов качественно герметизируют шов, обеспечивая ему надежную защиту от коррозии, но прочность шва будет снижена на 15-25%.

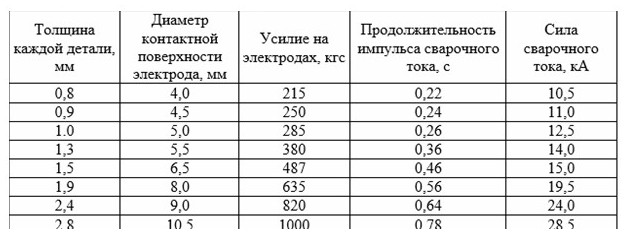

Примерный режим применения электродов представлен в таблице.

Наибольшая сложность при ручной сварке – это правильное регулирование силы тока и времени контакта электрода с поверхностью.

Использование полуавтомата

На многих полуавтоматах существует режим сварки «Synergic», при котором в настройках можно выбрать определенный тип работы (пресет), наиболее оптимально подходящий для нужного вида металла. Если такой режим отсутствует, потребуется дополнительное время на отстройку аппарата и, возможно, эксперимент со сваркой какой-либо обрези.

Сварка на полуавтоматах может производиться либо с применением присадок, подающихся по рукаву, либо в качестве защитной среды может использоваться аргон.

Проволока подбирается в зависимости от толщины деталей.

Если напряжение в сети меньше 220В, диаметр проволоки уменьшается на 0,2 мм от рекомендуемой.

Горелка наклоняется под углом 70-75º к поверхности соединения при выполнении переплавляющего шва и 20-30º при выполнении заполняющего. При этом припой (присадка) должен располагаться перед пламенем, чтобы оно не выжигало покрытие металла.

Применение присадочных материалов, изготовленных на основе меди, позволяет создать среду защитного газа в районе сварки. Такая технология имеет ряд преимуществ:

- сварочный шов и поверхность металла вокруг него защищены от коррозии;

- минимальное разбрызгивание расплава;

- флюс потребляет значительное количество выделяемого тепла, предотвращая таким образом нагрев большой площади металла;

- впоследствии шов легко поддается обработке.

Температура плавления медных присадок ниже, чем у стали, поэтому такой вид сварки является скорее пайкой металла, но с обеспечением прочного соединения. Отметим, что этот способ позволяет избежать повреждений цинкового слоя.

В зависимости от содержания этих добавок, присадки задают нужные качества сварному шву:

- Присадка кремниевая CuSi3 позволяет легко обрабатывать шов, но снижает его прочностные качества, так как кремний обладает высокой текучестью.

- Присадка с алюминием CuAl8 применяется для оцинкованных сталей с большим содержанием этого легирующего элемента.

- Кремний-марганцевая добавка CuSi2Mn предназначена для создания швов с повышенной прочностью.

Во время сварки трубопроводов с питьевой водой применяются флюсы марки HLS-B, безопасные для здоровья и быстро растворяющиеся в воде. При нагреве флюс сначала становится белым, а затем прозрачным, что свидетельствует о готовности к началу процесса пайки.

Металлы толщиной до 4 мм могут спаиваться за один проход, но для больших толщин требуется сварка в несколько проходов. После выполнения сварки производится удаление остатков припоя с помощью щетки и воды. Внутри труба заполняется водой на сутки, после чего промывается.

Контактная сварка

Точечная сварка может проводиться на металле любой толщины, но лучше всего ее проводить на жести, поскольку очень тонкую оцинковку трудно соединить другими способами. Для сварки оцинкованных сталей на аппаратах контактной сварки применяются электроды марок БрХ и БРХЦр, изготовленные на основе бронзы.

Аппараты для точечной сварки могут работать на постоянном или переменном токе, а специализированное оборудование для сварки жести и оцинковки, помимо этого, обладают тремя дополнительными режимами подачи импульса:

- предварительный нагрев зоны соединения;

- процесс сварки;

- завершающая термическая обработка.

Прочность сварного шва при таком способе соединений выше, чем у самих соединяемых элементов, поэтому данный тип сварки распространен при соединении элементов автомобильных кузовов.

Следует также заметить, что контактная сварка обеспечивает равномерное проваривание шва по всей его длине, что затруднительно обеспечить при ручной сварке. Поэтому контактный аппарат целесообразно устанавливать в мастерских, которые регулярно в больших объемах сваривают изделия из оцинковки.

При проведении точечной сварки листов толщиной свыше 1,5 мм рекомендуется проведение проковки. Проковка – это ударное воздействие на шов в процессе остывания, которое производится молотком либо кувалдой.

Существенным минусом точечной сварки является большой расход электроэнергии на сварочных аппаратах.

Завершение работы

После проведения сварочной работы требуется осуществить вентиляцию помещения, и произвести уборку цинковой стружки.

Следует учитывать, что очищенные участки будут подвергаться коррозии и вызывать снижение качества всей конструкции. Поэтому после завершения работы с них необходимо удалить окалину, обработать шов шлифованием и нанести защитное покрытие.

Поверхность в районе сварного шва должна покрываться краской либо антикоррозионным покрытием. Хорошим вариантом может служить краска, содержащая 94% цинковой пыли. Возможен вариант наплавления цинковой проволоки, либо прутков, изготовленных из цинково-кадмиевого сплава.

Читайте также: