Деформация листа при сварке

Обновлено: 08.05.2024

Очень часто служебные свойства и работоспособность сварных конструкций практически не зависят от собственных сварочных напряжений и деформаций Имеются, однако, примеры их выраженного отрицательного действия. В процессе конструирования, изготовления и эксплуатации сварных конструкций необходимо это учитывать.

Напряжения, пластические деформации и искажения формы конструкций специфическим образом ухудшают свойства изделий. Поэтому их влияние обычно изучают раздельно.

Влияние собственных напряжений и пластических деформаций. Остаточные напряжения и деформации могут влиять на получение и сохранение точных размеров и форм сварных конструкций, а также на их прочность и

работоспособность. Ниже перечислены наиболее типичные

1. Одним из видов отрицательного влияния сварочных напряжений является изменение размеров и форм сварных деталей. Чаще всего это изменение наблюдают в процессе механической обработки детален с неснятыми после сварки остаточными напряжениями. Shri искажения происходят либо непосредственно во время обработки, либо в момент

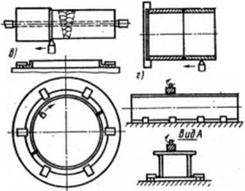

Рис. С.40. Примеры механической обработки деталей, сопровождающейся их деформацией

съема детали со станка, либо в незначительной мере в процессе вылеживания после механической обработки. Во время механической обработки удаляют металл, в котором были собственные остаточные напряжения. Особенно значительны они в зоне пластических деформаций. Происходит нарушение равновесия внутренних сил. Если закрепление детали не мешает ей деформироваться, то изменение размера возникает сразу. При обточке наружной поверхности вала (рнс. 6.40, а), сваренного многослойной сваркой, нарушается прямолинейность внутреннего отверстия, обработанного ранее. При обточке цилиндра (рнс. 6.40, 6) появляется бочкообразность внутренней поверхности вследствие частичного уменьшения окружной усадочной силы. При закреплении детали сварной шпангоут (рис. 6.40, в) после съема со стола утратит (

Искажение формы обработанных поверхностей может происходить также в результате различия сил резания иа закаленных и незакаленных участках зон неотпущен - ного сварного соединения.

В процессе вылежнванйя после механической обработки деформирование с течением времени может происходить потому, что перераспределение остаточных напряжений во время механической обработки могло вызвать пластические деформации в отдельных зонах и активизировать процесс релаксации.

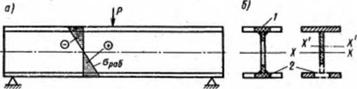

Рнс. 6.41. Нагружение сварной балки с остаточними напряжениями

Изменение размеров в процессе эксплуатации может происходить под влиянием дополнительного силового воздействия на сварную деталь. Если сумма оОС1+ор, в достигает предела текучести, возникает необратимая пластическая деформация. Нагружение детали может возникнуть в процессе перевозки и монтажа. Различают нагружение детали статическими и переменными (вибрационными) нагрузками. При статическом нагружении двутавровой балки силой Р (рнс. 6.41, а), имеющей зоны / и 2 (рис. 6.41, б) с остаточными растягивающими напряжениями, близкими к ат, рабочие напряжения opaS вызывают пластическую деформацию в зоне 2 и она выключается из восприятия нагрузки. Прогиб балки при этом нагружении происходит так, как если бы сечение балки было без зоны 2 (рис. 6.41, о). При этом JX>JX.. Поэтому при приложении нагрузки возникает прогиб f=MP/(8EJt.), в при снятии нагрузки, когда пластических деформаций не будет, произойдет выпрямление /=—ЛМ*/(8£7,). Разность Г—/™Д/ даст остаточную деформацию.

Приложение вибрационных нагрузок также сопровождается суммированием остаточных и дополнительных напряжений с протеканием пластических деформаций. Виб-

рации може! вызывать некоторое понижение предела текучести металла и усиливать искажение размеров по сравнению со статическими нагрузками при равном уровне приложенных сил.

Изменение размеров в процессе эксплуатации может происходить вследствие нестабильности структурного состояния металлов и релаксации напряжений. Стедует, однако, сразу подчеркнуть, ‘Гто эти изменения размеров имеют значения лишь для ряда машиностроительных и приборостроительных конструкций высокой точности. Изменение размеров происходит по двум причинам: во-первых, вследствие пластических деформаций в металле из-за наличия в нем остаточных напряжений и, во-вторых, вслед-' ствне изменения объема металла при медленном протекании структурных превращений в зонах со структурной нестабильностью, возникшей в процессе сварки.

Остаточные напряжения после сварки часто близки к пределу текучести металла. Именно в зонах с такими максимальными напряжениями и возникает пластическая деформация. Самопроизвольное изменение напряжений весьма мало. Измерения остаточных напряжений с точностью до 10. . .20 МПа на протяжении даже нескольких лет не показали их существенных изменений. Однако установлено, что в процессе релаксации напряжений при комнатіюй температуре в сталях с содержанием углерода 0,025. . .0,39% начальные напряжения в пределах 100. . .200 МПа через несколько лет снизились на 1,5 . .2,5?^. Такие изменения недопустимо снижают точность высоко прецизионных устройств. Изменение остаточных напряжений во времени может усиливаться от естест - пенного колебания температуры окружающей среды. При более высоких температурах процессы релаксации интенсифицируются. Возможно изменение уровня собственных напряжений из-за разных коэффициентов линейного расширения шва и основного металла в сварных соединениях, что также способствует усилению релаксации.

Структурная нестабильность является одной из основных и в ряде случаев существенных причин изменения размеров во времени. Аустеннтные стали в процессе сварки ие испытывают структурных превращений; низкоуглеро - днетые стали СтЗ, 20 и нм подобные слабо реагируют на изменение скорости остывания и завершают структурные превращения у-*-а при высоких температурах. В этих металлах структурная нестабильность обычно не возникает. Среднеуглеродистые стали и низколегированные

стали 35, 4X13, 25ХГС, ЗОХГСА, I2X5MA и другие могут иметь в зоне структурных превращений, нагревающейся при сварке выше температуры.4Сі (окаю 800. . .850 °С), остаточный аустенит, распад которого во времени увеличивает объем металла. Если при сварке в результате очень быстрого переохлаждения аустенит практически полностью превращается в мартенсит (стали 35, 4X13), то с течением времени идет процесс отпуска мартенсита закалки и объем

Рис. 6.42. Изменение усадочной силы с течением времени

металла уменьшается. Таким образом, при том или ином виде структурного превращения усадочная сила будет уменьшаться (при распаде остаточного аустенита) или увеличиваться (при отпуске мартенсита закалки).

Деформации во времени происходят также в сварных соединениях термически упрочняемых алюминиевых сплавов системы AI — Zn — Ag. В них протекают структурные изменения, связанные с распадом пересыщенного твердого раствора цинка и магния.

Характер изменения усадочной силы во времени при комнатной температуре, полученный на лабораторных образцах, показан на рис. 6.42, а. У титанового сплава ВТ1 и аустенитной стали 1Х16Н25АМ6, не испытывающих при сварке структурных превращений, а также у стали СтЗ, структурные превращения в которой происходят при высоких температурах, усадочная сила уменьшается из-за пластических деформаций металла в процессе релаксации напряжений. В сталях 4X13 и 35 усадочная сила растет вследствие уменьшения объема металла в зоне, где идет

процесс отпуска мартенсита закалки. Повышение температуры до 100 °С (рис. 6.-12, б) усиливает как пластическую деформацию, так и отпуск мартенсита.

2. Растягивающие остаточные напряжения снижают вибрационную прочность сварных конструкций. Если они действуют в зонах, где есть концентрация напряжений и неоднородность механических свойств, то там в первую очередь возникают разрушения от усталости. Степень отрицательного влияния растягивающих напряжений зависит от уровня эксплуатационных напряжений и коэффициента концентрации напряжений. Чем выше рабочие напряжения и чем выше концентрация напряжений, гем меньше доля влияния растягивающих напряжений, и, наоборот, при невысоких рабочих напряжениях и малых концентрациях напряжений относительное отрицательное влияние растягивающих остаточных напряжений обнаруживается сильнее. Объясняется это тем, что остаточные напряжения взаимно уравновешены, и если произошла пластическая деформация, в результате которой они понизились, то собственные напряжения самопроизвольно не восстанавливаются. Поэтому при высоких рабочих напряжениях и высокой концентрации напряжений на первых же циклах нагрузки возникают пластические деформации от суммы рабочих и остаточных напряжений. Кроме того, значительная концентрация напряжений по своему влиянию превалирует над собственными напряжениями. При небольшой концентрации напряжений остаточные растягивающие напряжения сохраняют свой высокий уровень в процессе эксплуатации и увеличивают средние напряжения цикла, тем самым понижая выносливость.

3. Остаточные растягивающие напряжения могут понижать статическую прочность сварных соединений. Степень влияния зависит от свойств металла, его деформационной способности, уровня концентрации напряжений, предварительной пластической деформации металла. Если металл при рассматриваемой температуре мало чувствителен к концентрации напряжений и не испытал большой предварительной пластической деформации, то остаточные растягивающие напряжения не влияют на статическую прочность. В противном случае даже сами собственные напряжения могут вызвать самопроизвольные разрушения. Статическая прочность высокопрочных сталей с невысоким отношением критического коэффициента интенсивности напряжения к пределу текучести (К, е/о7) при наличии напряжений, близких к от, и острых концентраторов может существенно снижаться. Стали невысокой прочности, находясь в области температур вязкого состояния металла, практически нечувствительны к остаточным напряжениям. Исключение составляют случаи, когда в процессе сварки возникают очень большие пластические деформации, например в корне многослойного шва значительной толщины. Из-за пластической деформации металл изменяет свои свойства и имеет низкую деформационную способность.

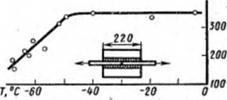

Рис. 6.43. Изменение предела прочности сварных крестовых образцов и зависимости от температуры

Стали невысокой прочности, находясь в области температур хрупкого или полухрупкого состояния, особенно если они испытали в процессе сварки деформационное старение, становятся крайне чувствительными к растягивающим остаточным напряжениям. На рис. 6.43 показано резкое падение прочности сварных образцов по мере перехода в область температур хрупкого состояния металла. Об разец состоит из двух собранных с очень малым зазором пластин, к которым тавровым соединением приварены с двух сторон ребра длиной 220 мм и толщиной 16 мм. В ребре в зоне, расположенной у стыка пластин, возникаюі деформационное старение и высокие остаточные напряжения.

Остаточные напряжения, возникающие в глубине металла при сварке деталей толщиной более 150. . .200 мм, могут быть растягивающими по всем направлениям. В этом случае, несмотря на высокий уровень отдельных компонентов напряжений, пластическая деформация не будет возникать вследствие малой интенсивности напряжении:

так как разности напряжений, входящие в формулу, малы. Возникает так называемая жесткая схема напряжений, при которой отдельные компоненты могут существенно превышать уровень предела текучести металла. Кроме

того, металл большой толщины менее однороден, чем тонкий; в нем могут бьгть скопления неметаллических включений, рыхлоты. Разрушение может произойти, когда напряжения достигнут критического уровня, который зависит от характера скопления микро - и макродефектов и свойств металла.

4. Сжимающие остаточные напряжения понижают местную устойчивость тонкостенных элементов сварных конструкций. При суммировании рабочих и остаточных напряжений потеря устойчивости может возникнуть при нагрузках меньше расчетных, а в некоторых случаях — даже от остаточных напряжений.

5. Коррозионное растрескивание, а иногда и процессы коррозии усиливаются под влиянием остаточных растягивающих напряжений как первого, так и более высоких родов.

6. Как будет рассмотрено ниже в гл. 7, остаточные растягивающие напряжения являются необходимым условием появления так называемых холодных трещин в закаливающихся сталях. Они возникают непосредственно после сварки в процессе вылеживания сварных конструкций.

7. Остаточные напряжения являются носителями энергии упругой деформации. При одноосных напряжениях энергия, запасенная в единице объема, пропорциональна квадрату напряжения:

Так как напряжения максимальны в зоне сварных соединений, то значительная часть энергии сосредоточена там. Начавшееся по каким-либо причинам разрушение в дальнейшем поддерживается энергией остаточных напряжений. Трещина может распространиться на значительную длину, сделав невозможным последующий ремонт разрушившейся детали. Энергия остаточных напряжений усиливает динамику процесса разрушения, увеличивает скорость движения трещин и способствует переходу от вязкого разрушения к хрупкому.

Влияние перемещений, вызываемых сваркой. Отрицательное влияние перемещений может обнаруживаться непосредственно в процессе изготовления сварной конструкции.

1. Перемещения свариваемых деталей создают деформации в зоне кристаллизующегося металла и могут привести к образованию горячих трещин (см. гл. 7).

2. Во время сварки в ряде случаев возникают перемещения в зоне формирования сварного соединения. При электрошлаковой сварке изменение зазора изменяет скорость сварки. Сварочный зазор может закрываться или открываться в таких пределах, что процесс может даже прерваться. При дуговой сварке тонкого металла из-за потери устойчивости возникает прожог листов. В результате перемещений при сварке кромки листов смещаются по толщине и образуют ступеньки. При сварке нахлесточ - ных соединений возникшие ранее остаточные перемещения не позволяют деталям плотно прилегать друг к другу и сварка углового шва ведется в этом случае по зазору, что приводит к затеканию металла в зазор. Чтобы обеспечить соединение листов, необходимо завышать катет шва. При автоматической сварке угловых швов возможно даже их несплавление. При шовной сварке из-за ранее возникшей волнистости металл набегает впереди рати ков и возникает непровар.

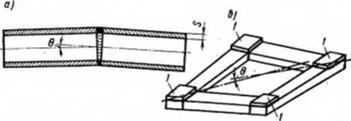

4. Из-за возникающих от сварки перемещений приходится назначать завышенные припуски на механическую обработку, чтобы иметь возможность обработать все предусмотренные чертежом поверхности. На рис. 6.44, а показан полый вал с угловым изломом 0 в зоне кольцевого шва. При значительной длине вала необходимо увеличить толщину стенки s, чтобы можно было провести обточку по всей длине. Рама на рис. 6.44, б имеет пропел - лерность. Толщина платиков 1 должна быть увеличена, чтобы после механической обработки верхние поверхности всех платиков лежали в одной плоскости. Эго увеличивает расход металла и время на обработку.

5. Некоторые виды перемещений изменяют геометрические характеристики сечений. Например, появление угла р (см. рис. 6.22) после выполнения поясных швов уменьшает момент инерции двутавровой балки вследствие

Рис. 6.44. Перемещения в сварных деталях, вызывающие увеличение припуска на механическую обработку

приближения краев полок к главной оси поперечного сечения. Изгиб колонн от сварки, окружные сокращения оболочек от кольцевых швов, уменьшение кривизны в оболочках в местах приварки к ним различных элементов создают при эксплуатации более высокие напряжения при тех же нагрузках вследствие появления не учтенных расчетом изгибающих моментов и растягивающих напряжений.

6. Начальные перемещения могут вызывать уменьшение устойчивости, в особенности местной. Общая устойчивость изогнутых колонн, сжатых труб с местными деформациями стенок также несколько снижается.

7. В летательных аппаратах, судах, энергетических установках перемещения, искажающие поверхности, которые обтекаются потоками газа или жидкости, увеличивают сопротивление потоку. В деталях машин и механизмов искажения размеров вызывают увеличение сил трения или даже заклинивание.

8. Значительные отклонения от правильных геометрических форм нарушают требования технической эстетики, ухудшают товарный вид таких технических изделий, как вагоны, автомобили, суда, предметы бытовой техники.

Деформации и напряжения при сварке

В производстве металлоконструкций самые надежные и долговечные соединения обеспечивает сварочная технология при условии безошибочного проведения работ. Если же хоть незначительно нарушаются технологии процесса, то в создаваемой конструкции формируются деформации и напряжения при сварке. При этом искривляются формы, возникают неточности в размерах изделия, что делает невозможным качественное выполнение функциональных задач.

Что являют собой напряжения и деформации

Появлением напряжений и искажений сопровождается любое силовое воздействие на металлическое изделие. Силу, которая оказывает давление на единицу площади называют напряжением, а нарушение целостности форм и размеров в результате силовой нагрузки называют деформацией.

Напряжение может быть вызвано физическим усилием сжимающего, растягивающего, срезающего или изгибающего характера. Когда сварочные напряжения и деформации превышают допустимые значения, то это влечет за собой разрушению отдельных элементов и всей конструкции.

Почему образуются деформации и напряжения

Деформации при сварке появляются из-за вызванных разными факторами внутренних напряжений. Причины таких нарушений условно разделяют на две большие категории: основные (неизбежные), которые всегда присутствуют при сварочных работах и сопутствующие, которые подлежат устранению.

Причины неизбежные

Группу основных составляют следующие причины возникновения напряжений и деформаций при сварке:

структурные видоизменения, провоцирующие развитие сжимающих и растягивающих напряжений. Довольно часто при охлаждении изделий, выполненных из высокоуглеродистых и легированных стальных сплавов при нарушается зернистая структура металлов и размеры самих деталей.

В результате меняется первоначальный объем металла, что собственно и поднимает внутреннее напряжение;

- неравномерный прогрев. В процессе сварки нагревается только задействованный участок металла, при этом он расширяется и оказывает влияние на менее нагретые слои. Образующаяся вследствие прерывистого прогрева высокая концентрация напряжений в сварных соединениях в основном зависит от показателей линейного расширения, степени теплопроводности и температурного режима. Чем выше эти показатели, тем меньшей является теплопроводность металла и соответственно возрастают риски неточностей сварочном шве;

- литейная усадка, когда объем металла заметно уменьшается из-за его кристаллизации. Объясняется это тем, что в расплавленном металле под влиянием усадки образуется сварочное напряжение, которое может быть одновременно поперечным и продольным.

Не только внешние силовые воздействия способны спровоцировать напряжение при сварке. Металлическим сплавам характерны также свои собственные напряжения и деформации, которые разделяются на остаточные и временные. Первые возникают вследствие пластичной деформации и даже после охлаждения конструкции они в ней остаются. Когда появляются временные сварочные деформации? Непосредственно в процессе сваривания в прочно зафиксированном изделии.

Сопутствующие причины

Кроме основных существуют также побочные причины возникновения деформаций при сварке. К таковым относят:

- отклонение от технологических нормативов, например, использование не подходящих для конкретного случая электродов, нарушение режимов сварки, недостаточная подготовка изделия к сварочному процессу и другие;

- несоответствие конструктивных решений: частое пересечение между собой сварных соединений или недостаточное расстояние между ними, неточно подобранный тип шва и т. д.;

- отсутствие опыта и соответственных знаний у сварщика.

Что из перечисленного вызывает концентрацию напряжений в сварных соединениях? Любое неправильное действие приводит к технологическим дефектам шва, в частности к появлению трещин, пузырей, непроваров и других браков.

Виды деформаций и напряжений

Различают разные виды напряжений в зависимости от характера их возникновения, периода действия и других факторов. В таблице ниже показано что вызывает концентрацию напряжений в сварных соединениях и какими они бывают.

| Характер возникновения | Тип напряжения | Чем вызвано нарушение |

| В соответствии причины появления | Тепловые | Неравномерный прогрев из-за перепада температур в процессе сварки |

| Структурные | Изменения в структуре металла при нагревании его выше предельно допустимой температуры | |

| По времени существования | Временные | Образуются при фазовых видоизменениях, но постепенно исчезают вследствие охлаждения |

| Остаточные | Даже после ликвидации причин их появления присутствуют в изделии | |

| По охватываемой площади | Действующие в пределах всей конструкции | |

| Действующие только в зернах структуры материала | ||

| Присутствующие в кристаллической решетке металла | ||

| По направленности действия | Продольные | Образуются вдоль линии сварочного шва |

| Поперечные | Располагаются перпендикулярно к оси соединения | |

| По виду напряженного состояния | Линейные | Только в одном направлении распространяется действие |

| Плоскостные | Образуются в двух разных направлениях | |

| Объемные | Оказывают одновременно трехстороннее воздействие | |

Виды деформаций при сварке бывают:

- местные и общие. Первые возникают на отдельных участках и изменяют только часть изделия. Вторые проводят к изменению размера всей конструкции и искривлению ее геометрической оси;

- временные и конечные. Возникающие в конкретный момент сварочные деформации называют временными, а те, которые после полного охлаждения изделия остаются в нем - остаточными;

- упругие и пластичные. Когда после сварки размер и форма конструкции полностью восстанавливаются, деформация упругая, если дефекты остаются - пластичная.

Деформации металла возможны как в плоскости сварной конструкции, так и вне нее.

Тестирование сварных швов и расчет деформаций

С целью определения прочности и надежности шва, и выявления возникших дефектов проводится тестирование сварных соединений. Такой контроль позволяет своевременно обнаружить браки и оперативно их устранить.

Для выявления изъянов используют следующие типы контроля:

- разрушающий. Позволяет исследовать физические качества сварного шва, активно применятся на производственных предприятиях;

- неразрушающий. Проводится посредством внешнего осмотра, капиллярного метода, магнитной или ультразвуковой дефектоскопии, контролем на проницаемость и другими способами.

При производстве конструкций с применением сварки одним из важных нюансов является точное определение возможных деформаций и напряжений. Их наличие приводит к отклонениям от первоначальных размеров и форм изделий, понижает прочность конструкций и ухудшает эксплуатационные качества.

Расчет сварочных напряжений и деформаций позволяет проанализировать разные варианты проведения сварочных операций и спланировать их последовательность так, чтобы в процессе работ конструкция подвергалась минимальным напряжениям и образованию дефектов.

Способы устранения сварочных напряжений

Дли ликвидации напряжений проводят отжиг или же используют механические методы. Наиболее прогрессивным и действенным считается отжиг. Применяется метод в случаях, когда к геометрической точности всех параметров изделия выдвигаются сверхвысокие требования.

Отжиг может быть общим или местным. В большинстве случаев проводят процедуру при температуре 550-680°С. Весь процесс проводится в три этапа: нагрев, выдержка и остывание.

Из механических способов чаще всего используется прокатка, проковка, техника вибрации и обработка взрывом. Проковка проводится с применением пневмомолота. Для виброобработки используют вызывающие вибрацию устройства, у которых в течение нескольких минут 10-120 Гц составляет резонансная частота.

Способы устранения деформации

Деформация металла при сварке устраняется термомеханической, холодной механической и термической правкой с общим или местным нагревом. При полном отжиге конструкция прочно фиксируется в специальном устройстве, которое на требуемые участки образует давление. После закрепления изделие помещается в печь для нагрева.

Принцип термического способа состоит в том, что в процессе охлаждения металл сжимается. Растянутый участок нагревают с помощью дуги или горелки таким образом, чтобы холодным оставался окружающий сплав. Это препятствует сильному расширению горячего участка. В процессе остывания конструкция выпрямляется. Метод идеально подходит для правки листовых полос, балок и других изделий.

Холодная правка проводится с применением постоянных нагрузок, которые образуют с помощью разнообразных прессов, валков для прокатки длинных конструкций. В сильно растянутых конструкциях для ликвидации деформаций используют термическую правку. Сперва собираются излишки металла, после чего проблемные участки прогреваются.

Какой из методов считается самым лучшим? Однозначного ответа здесь не существует. При выборе технологии следует учитывать тип, размеры и формы металлического изделия, какие особенности вызвали деформации и сварочные напряжения, и деформации, возникшие в плоскости или снаружи. Также внимание стоит обратить на эффективности методики и предстоящих трудозатратах.

Как предотвратить возникновение напряжений и деформации

Чтобы повысить качество конструкций и предотвратить образование браков, следует знать от чего зависит величина деформации свариваемого металла.

Понизить напряжения в процессе сварочных работ и предотвратить деформации можно, если придерживаться следующих правил:

- при проектировании сварной конструкции сперва нужно провести расчет сварочных деформаций, что позволит правильно сформировать сечения швов и предусмотреть на отдельных участках изделия необходимые для усадки припуски;

- швы нужно выполнять симметрично к профильным осям всего изделия и отдельных его деталей;

- очень важно, чтобы в одной точке не было пересечений более чем трех швов;

- перед свариванием конструкцию необходимо проверить на соответствие расчетам величин зазоров в стыках и общих размеров;

- понизить остаточную деформацию можно, если создать в соединении искусственную деформацию, противоположную по знаку от выполняемой сварки. Для этого применяется общий или местный подогрев конструкции;

- при выполнении длинных швов применять обратноступенчатый способ на проход;

- использовать теплоотводящие прокладки или охлаждающие смеси, способные уменьшить зону разогрева;

- накладывать швы таким образом, чтобы последующее соединение вызывало обратные от предыдущих швов деформации;

- подбирать для вязких металлов такие сварочные техники, которые способны понизить конечные деформации.

Нужно понимать, чтобы понизить к минимуму деформации при сварке, причины их возникновения и меры предупреждения непосредственно повязаны между собой. Поэтому вначале нужно провести все расчеты и подготовительные работы, и только после этого приступать к процессу сваривания металлоконструкций.

Методы противодействия сварочным деформациям и напряжениям

Намного проще предотвратить проблему, нежели ее устранять. Касается это также сварочных работ. Чтобы не столкнуться с устранением брака, а также избежать лишних финансовых затрат следует обратить внимание на некоторые меры борьбы со сварочными напряжениями и деформациями.

Сопроводительный и предварительный подогрев

Выполнение таких видов подогрева улучшает качественные характеристики шва и прилегающих к нему участков. Также метод способствует уменьшению остаточного напряжения и пластических деформаций. Применяют подогрев для склонных к возникновению кристаллизационных трещин и закалке сталей.

Наложение швов в обратно ступенчатом порядке

Если длина шва превышает 1000 миллиметров, то следует разбить его на отдельные участки протяжностью 100-150 мм каждый и вести их нужно противоположно к направлению сварки. Применение такого способа позволяет достичь равномерного нагревания металла и существенно понизить деформацию, что нельзя отнести к случаю последовательного наложения.

Проковка швов

Как холодный, так и нагретый металл можно проковывать. Металл от силы удара разжимается в разные стороны, понижая таким образом растягивающее напряжение. Если конструкция создана из склонного к появлению закалочных структур металла, то на таких изделиях проковка не выполняется.

Выравнивание деформаций

Сущность способа состоит в подборе порядка выполнения швов. При этом каждое последующий шов должен создавать противодействующую деформацию предыдущему соединению. Очень актуально это при сваривании двусторонних соединений.

Жесткое крепление деталей

В течение всего процесса сварки обрабатываемые детали необходимо жестко и прочно закреплять в кондукторах. Вынимать можно только после полного охлаждения. Следует обратить внимание, что у такого метода есть один недостаток - повышенные риски появления внутренних напряжений.

Термическая обработка

Улучшает механические характеристики шва и расположенных вблизи участков, выравнивает структуру соединения, понижает внутренние напряжения. Термическая обработка состоит из разных операций: отпуск, отжиг (полный или низкотемпературный), нормализация.

Наилучшим способом обработки для сварных изделий считается нормализация, особенно хорошо подходит метод для изделий из низкоуглеродистых сталей.

Интересное видео

Деформация металла при сварке

Деформация металла при сварке – это явление, которое приводит к нарушению геометрии изделий и, следовательно, к браку продукции. Подобное может наблюдаться даже в работе опытных сварщиков. Соблюдение ряда правил позволяет снизить вероятность появления деформации и получить качественное и надежное соединение.

Существует множество причин возникновения деформации металла при сварке. О том, с чем они связаны, какие меры принимают для профилактики этого явления и что делают для исправления, читайте в нашем материале.

Причины деформации металла при сварке

Если на металлический предмет оказывается механическое воздействие, то в нем возникают напряжение и искажение. Первое характеризуется силой давления, оказываемой на единицу площади. Второе – нарушением габаритов и формы изделия из-за силового воздействия.

Напряжения появляются в деталях под влиянием практически любого усилия. Это может быть растягивание, изгиб, сжимание или резка. В ходе сварки следует внимательно следить за показателями как деформации, так и напряжения. Если превысить допустимые значения, то конструкция (частично или полностью) может разрушиться.

Рекомендуем статьи по металлообработке

Сварочные деформации возникают под влиянием различного рода напряжений, появляющихся внутри изделия. Основные причины их появления специалисты объединяют в две большие группы: основные, которые считаются неизбежными и постоянно появляются в ходе сварки, а также сопутствующие, устранение которых вполне возможно.

К основным причинам возникновения деформации и напряжения в ходе сварочных работ относят следующие:

- Структурные видоизменения, которые, влияя на металл, вызывают напряжения (растягивающие и сжимающие). Происходит это в ходе охлаждения деталей из легированных или высокоуглеродистых стальных сплавов. При этом размеры изделия, а также зернистая структура материала нарушаются. В итоге изначальный объем изменяется, что приводит к увеличению напряжения внутри детали.

- Неравномерный прогрев. Первичному нагреву в ходе сварочных работ подлежит только рабочая зона изделия. По мере увеличения температуры материал расширяется, воздействуя на мало прогретые слои металла. При прерывистом прогреве концентрация напряжений сварного шва достигает высоких значений. Ее показатель зависит от рабочей температуры, теплопроводности материала и уровня линейного расширения.

- Литейная усадка. Она происходит в ходе кристаллизации материала, характеризуется уменьшением объема металла, возникает из-за сварочного напряжения (продольного и поперечного), которое появляется в процессе усадки расплава.

Сварочное напряжение могут вызвать не только механические воздействия. Сплавам различных металлов вообще свойственны свои деформации и напряжения. Они делятся на временные и на остаточные. Пластичная деформация металла при сварке вызывает остаточные, не исчезающие и после остывания материала. Временные же возникают при сварке прочно закрепленной детали.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

К побочным или сопутствующим деформациям при проведении сварочных работ можно отнести:

- любые отклонения от нормативов в технологическом процессе – примером может быть плохая подготовка детали к сварке, неправильный выбор электрода, нарушение режима сварочного процесса и пр.;

- несоответствия и ошибки, допущенные в конструировании изделия, – это могут быть неверно выбранный тип шва, часто расположенные соединения, малый зазор между сварными швами и пр.;

- низкий профессионализм и небольшой опыт мастера.

Концентрацию напряжений в сварном шве может вызвать практически любая ошибка. Из-за них возникают технологические дефекты соединения: непровары, трещины, пузыри и прочий брак.

Виды деформаций металла после сварки

Существует несколько видов напряжений. Они отличаются временным интервалом (периодом действия), характером появления и прочими факторами.

Ниже представлена таблица возможных напряжений (какие встречаются и из-за чего появляются в сварном шве).

По причинам возникновения

Неравномерность прогрева, возникающая из-за перепада температуры при сварке

В случае нагрева металла выше максимально установленной температуры происходят изменения в структуре материала

По времени существования

Возникает в ходе фазовых видоизменений, но в процессе остывания уходит

Остается в деталях и после устранения причин возникновения

По задействованной площади

Имеющееся во всей конструкции

Проявляющееся исключительно в зернах структуры металла

Присутствующее в кристаллической решетке материала

По направленности воздействия

Появляется по линии шва

Размещается поперек оси соединения

По состоянию напряжения

Происходит только в одном направлении

Распространяется на два различных направления

Воздействие происходит по трем осям

В ходе сварочного процесса происходят следующие виды деформации:

- Местные и общие. При местных деформациях изменениям подвержены только части конструкции. Общие же деформируют изделие полностью и сразу, меняя его размеры и искривляя геометрическую ось.

- Временные и конечные. Остаточные (конечные) деформации остаются в изделии даже после его охлаждения, а временные появляются в отдельные моменты времени.

- Упругие и пластичные. При восстановлении формы и габаритов изделия по окончании сварки деформация считается упругой. При наличии постоянных дефектов – пластичной.

Материал может быть деформирован вне плоскости сварного изделия или внутри него.

Разнонаправленность сил, действующих относительно сечения материала, приводит к возникновению различных напряжений: сжатия либо изгиба, растяжения, кручения, среза.

Тестирование сварных швов и расчет деформаций металла при сварке

Швы обязательно проходят тестирование на надежность и прочность соединений. В ходе проверки проверяется также наличие дефектов. Это позволяет быстро обнаружить и устранить возникший в процессе сварки брак.

Существует несколько типов контроля, позволяющих найти изъяны:

- разрушающий – процесс, который часто используется на промышленных предприятиях, дает возможность провести проверку физических свойств шва;

- неразрушающий – включает внешний осмотр шва, ультразвуковую или магнитную дефектоскопию, капиллярный метод, проверку проницаемости и прочие методы.

Важным в изготовлении сварных конструкций является определение вероятных напряжений и деформаций в ходе работ. Причина заключается в том, что они изменяют форму и размер изделия, снижают его прочность, что приводит к изменениям в эксплуатационных качествах конструкции далеко не в лучшую сторону.

Необходимо проводить тщательный расчет деформаций и напряжений при различных процессах сварки, правильно запланировать последовательность операций для того, чтобы в результате на конструкцию воздействовало минимум напряжений, а количество дефектов стремилось к нулю.

Способы устранения деформации металла при сварке

Убрать деформацию материала, возникшую в ходе сварки, можно с помощью правки. Она бывает холодной механической, термомеханической и термической, включающей как местный, так и общий нагрев. Перед проведением последнего изделие жестко фиксируют в устройстве, оказывающем давление на изменяемые части конструкции. Затем оно размещается в разогревающей печи.

Суть термического метода заключается в сжимании металла при его охлаждении. Происходит процесс разогрева растянутого участка горелкой или дугой. При этом окружающий место разогрева материал должен оставаться холодным, что не дает значительно расшириться горячему участку. Далее при остывании изделия происходит постепенное выпрямление конструкции. Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Принцип холодной правки заключается в постоянном воздействии на изделие нагрузок. Для этого используют различные прессы и валки, существующие для прокатки по ним длинных конструкций. Для исправления деформаций растянутых конструкций применяют термическую правку. Сначала происходит сбор лишнего металла, а затем – разогрев проблемного места.

Сложно сказать, какой из методов является предпочтительным. Для каждого вида, места (снаружи или изнутри), особенностей деформации и напряжения, а также габаритов и формы изделия существуют свои способы их устранения. Важным являются трудозатраты и эффективность метода.

Способы избежать деформации металла при сварке

Устранение проблем значительно сложнее их предупреждения. Эта аксиома в равной степени относится и к сварке. Брак всегда приводит к дополнительным финансовым вложениям. Для его предотвращения необходимо сосредоточиться на мерах, помогающих бороться с деформациями и напряжениями.

Отвечая на вопрос о том, как избежать деформации при сварке листового металла или свести ее к минимуму, следует запомнить связь между причинами появления и мерами предупреждения. Следовательно, перед началом работ необходимо все тщательно рассчитать и подготовиться. Только после окончания данного этапа можно будет проводить сварку металлических конструкций.

Сила, приложенная к конструкции, прямо пропорциональна степени ее деформации. Значит, чем большая сила воздействует на изделие, тем значительнее его деформация.

- Сопроводительный и предварительный подогрев.

Данные виды разогрева способствуют улучшению качественных характеристик как самого сварного соединения, так и участков, расположенных в непосредственной близости от него. Кроме того, уменьшаются пластические деформации и остаточное напряжение. Этот метод чаще всего используют для сплавов, которые имеют склонность к закалке и появлению кристаллизационных трещин.

При протяженности более 1 000 мм шов разбивается на части длиной от 100 до 150 мм. Новое соединение создается в противоположную от основной сварки сторону. При этом металл разогревается более равномерно, что снижает деформацию. Данный способ не является методом последовательного наложения.

Проковке подлежит и нагретый, и холодный материал. Удар как бы разжимает металл в стороны. Тем самым снижается напряжение растягивания. Данный метод не используется на конструкциях, сделанных из металла, склонного к возникновению в нем закалочных структур.

Суть метода заключается в том, чтобы подобрать порядок, в котором нужно будет делать швы. Новый шов должен обязательно создать деформацию, которая будет противодействовать предыдущему. Этот способ часто применяется при сварке двусторонних соединений.

Сварка предваряется прочным и жестким креплением изделия в кондукторах. После завершения процесса конструкция полностью охлаждается, после чего вынимается из крепежа. Существенным недостатком метода является вероятность возникновения внутреннего напряжения изделия.

Сварка без деформации металла может быть проведена с помощью термической обработки. При этом существенно улучшаются характеристики соединения и окружающего его металла, снижается напряжение внутри изделия и выравнивается структура шва. Отпуск, отжиг (состоящий из низкотемпературного или полного) и нормализация – это операции, составляющие термическую обработку металла.

Нормализация считается оптимальным способом обработки швов изделий, выполненных из низкоуглеродистых сталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Деформации при сварке тонких листок

При сварке встык тонких листов условия развития деформаций и напряжений несколько отличаются от рассмотренных ранее (гл. VI). Основное отличие заключается в том, что тонкие листы теряют устойчивость в области значительных сжимающих напряжений, вследствие чего появляются выпучины из первоначальной плоскости листа.

Так, при выполнении сварки встык широких тонких листов (толщиною до 4-^-6.v, и) нагрев свариваемых кромок приводит к появлению в них напряжений сжатия, достигающих предела текучести. Если при сварке толстых листов жесткость листов приводила к развитию больших пластических деформаций сжатия, то при сварке тонких листов напряжения сжатия приводят к выпучиванию свариваемых кромок из плоскости свариваемых листов, что мешает нормальной работе сварщика.

Для предотвращения выпучивания в процессе сварки приходится кромки свариваемых листов прижимать к плите, и тем, исключая выпучины, создавать в районе шва пластические деформации сжатия, которые по мере понижения температуры кромок должны привести к укорочению волокон, расположенных вблизи шва и получивших пластические деформации сжатия. Однако укорочение зоны шва приводит к возникновению на* пряжений сжатия в некотором расстоянии от шва и к появлению там выпучин (рис. 146).

Для предотвращения потери устойчивости следует снижать напряжения сжатия, для чего необходимо уменьшить укорочение зоны шва или растянуть эту зону до ее первоначальной длины.

Практически удлинение зоны шва достигается правкой на вальцах с применением прокладки по шву, с тем чтобы раздать

Рис. 14(1 Характер деформаций тонких листов

шов больше, чем основной металл. При этом, удлиняя шов, его доводят до первоначальной длины, и тем уничтожают выпучины. Однако, если при вальцовке чрезмерно растянуть шов, так что его длина будет больше первоначальной, то в зоче, близкой к шву, не только исчезнут сжимающие напряжения, но и возникнут напряжения растяжения. Под действием этих напряжений шов окажется сжатым и выпучится. Таким образом, уничтожение выпучин в зоне на некотором расстоянии от шва может привести к появлению их непосредственно в зоне шва, если чрезмерно растянуть шов.

Поэтому для предотвращения появления выпучин прибегают к закреплению свариваемых листов.

Влияние закреплений может быть установлено, исходя из следующих соображений. Закрепление свариваемых листов путем приварки по контуру к плите не сможет явиться средством борьбы с выпучинами при нагреве, так как при таком закреплении деформации, вызываемые увеличением длины отдельных участков листа против их первоначальной длины, ничем не ограничены. Закрепление листов путем приварки их к плите может предотвратить появление только тех деформаций, которые вызываются сжатием отдельных участков, при укорочении против первоначальной длины смежных участков. Таким образом, приварка свариваемых листов по контору может служить средством

11 Н. О. Окерблом. 2361. 161

борьбы с короблением при остывании и не может явиться способом борьбы с короблением при нагреве. Для предотвращения выпучин при нагреве необходимы прижимы, расположенные возможно ближе к свариваемым кромкам.

При остывании свариваемые листы будут укорачиваться вдоль и поперек шва. Поперечные деформации шва при достаточно большой ширине листов не вызовут сколько-нибудь заметных напряжений, а потому и не окажут влияния на поперечные деформации листов. Продольные деформации вдоль шва будут заметнее, а потому влияние закреплений торцов, перпендикулярных оси шва, имеет наибольшее значение. Однако и в этом случае необходимо считаться с тем, что часть усилий, возникающих при закреплении, переходит в упругие деформации, которые проявят себя вновь после снятия закреплений.

Таким образом, выпучины при тонких листах по своему образованию резко отличаются от выпучин, возникающих вследствие угловых деформаций швов.

ПРОДОЛЬНЫЕ И ПОПЕРЕЧНЫЕ ДЕФОРМАЦИИ ПРИ СВАРКЕ ВСТЫК СВОБОДНЫХ и скрепленных деталей

Одним из наиболее распространенных сварных соединений является прямолинейное однопроходное сварное соединение двух пластин встык. Механизм образования деформаций в этом случае характерен во многих отношениях и позволяет объяснить образование деформаций и в других сварных соединениях.

Рассмотрим сварку двух пластин большого размера с зазором. Допустим, что распределение температур по толщине металла равномерное. Такие условия наиболее близки к электрошлаковой сварке деталей встык.

В точке А пластическое удлинение металла в направлении поперек шва прекращается; взаимное сближение кромок составляет 2va. В дальнейшем после полного остывания металла возникает поперечная усадка Апоп = 2vA. Величина пластической деформации, т. е. разность 2 (omax — vA), зависит главным образом от механических свойств металла и от теплоотдачи в воздух.

Чем выше теплоотдача, тем быстрее снижается кривая v позади источника. При этом спад v не соответствует спаду температур металла. Поэтому при плавном снижении v (пунктирная кривая на рис. 59, а) увеличивается величина 2vA и уменьшается пластическая деформация.

В пластинах, свариваемых встык без зазора, кромки впереди источника тепла не могут перемещаться беспрепятственно. До некоторой точки В (рис. 59, а) происходит упругое вдавливание металла из-за'того, что кромки упираются друг в друга. От точки В до точки D происходит пластическая деформация осаживания металла. При этом участок СВ, который испытывает упругую деформацию, влияет на величину утах в точке D вследствие упругого

Рис. 59. Образование поперечной усадки при однопроходной сварке

взаимодействия участков металла ВС и BD. В результате при сварке пластин без зазора, а также при проваре целой неразрезанной пластины величина 2цтах оказывается меньше, а следовательно, меньше и поперечная усадка, равная 2vA. Поперечная усадка в этом случае на 15—20% меньше, чем при сварке с зазором. При идеально упругом протекании процесса сварки двух пластин встык максимально возможная величина 2цтах выражается формулой

Фактическая величина поперечной усадки, возникающей в момент сваривания и остающейся после полного остывания пластин, меньше теоретически возможной. При электрошлаковой сварке пластин с зазором, когда теплоотдача мала,

При электродуговой однопроходной сварке пластин встык, когда они собраны без зазора,

Формула (96) справедлива для низкоуглеродистых, низколегированных и аустенитных сталей, а также для титановых и алюминиевых сплавов толщиной примерно до 16 мм. Формулой (96) можно пользоваться также для приближенного определения поперечной усадки, когда шов укладывают на целую пластину без полного провара, например при сварке угловым швом. Независимо от рас

стояния между параллельными угловыми швами поперечную усадку листа находят как сумму отдельных усадок.

Поперечная усадка свариваемых встык пластин обнаруживается не сразу после сварки, а лишь после полного остывания пластин, хотя сближение кромок происходит непосредственно в процессе их сваривания.

Во время прохода источника нагрева в перемещениях участвует сравнительно узкая зона металла, а именно нагретая до высокой температуры. Поэтому закрепление пластин не оказывает практически никакого влияния на поперечное перемещение кромок во время сваривания. Лишь на стадии остывания, если закрепления достаточно сильны, возможна пластическая деформация металла, приводящая к уменьшению поперечной усадки.

Рис. 60. Деформации в плоскости при сварке узких и длинных пластин:

а — временные вследствие неравномерного нагрева их по шнрнне В б — остаточные вследствие нецентрального приложения усадочной силы Р

На начальных участках шва квазистационарное перемещение кромок не достигается, поперечная усадка здесь несколько меньше по величине, чем на остальной части шва. При повторном нагреве по одному и тому же месту поперечная усадка от второго шва равна усадке от первого шва, если при этом не изменились условия нагрева. Если пластины сваривают с зазором, то может оказаться, что еще до подхода источника тепла вследствие временных деформации кромки могут сблизиться или отойти друг от друга. В этом случае полная поперечная усадка будет состоять из перемещений, возникших от временных деформаций пластин в целом, и перемещений непосредственно в зоне сварки. При сварке пластин, собранных без зазора или собранных на прихватках или «сухарях», поперечная усадка, как правило, не зависит от временных деформаций. Исключение составляют случаи, когда, например, собранные без зазора, но не скрепленные между собой детали в процессе сварки отходят друг от друга. Это один из видов временных деформаций. Отход пластин друг от друга и открывание зазора при сварке может происходить вследствие двух причин: так называемых временных структурных деформаций и неравномерного нагрева узких пластин по ширине. Деформации узких пластин от неравномерного нагрева по ширине по существу являются продольными деформациями изгиба в плоскости (рис. 60).

Изгиб пластин происходит вследствие того, что нагретая сторона пластины расширяется, в то время как холодная сопротивляется этому расширению. По мере уменьшения ширины пластины при постоянной мощности источника нагрева деформации, вызванные поворотом сечений, возрастают. Однако очень узкие пластины могут прогреваться полностью до высоких температур и не иметь значительных угловых деформаций.

Ширина пластин, при которой деформациями от поворота сечений можно пренебречь, зависит от режима сварки и теплофизических свойств металла. Для объективной оценки ширины пластин

следует пользоваться величиной -—, где В — ширина одной пла- стины, Ьп — половина ширины зоны пластических деформаций.

Можно также пользоваться отношением - г—, где Ьа — ширина

зоны, нагревающейся до температуры, при которой предел текучести металла близок к нулю.

Величину Ь0 приближенно можно найти по графику на рис. 78 при I = 260, а Т — Т0. Если пользоваться теорией мощных бы- стродвижущихся источников тепла, то величину Ь0 можно найти по формуле

При отношениях 8 пластины можно считать широкими,

а угловые деформации от неравномерного нагрева — незначительными.

Продольные остаточные деформации укорочения при сварке пластин встык, если не имели места деформации изгиба в процессе сварки, определяют по формуле

где Рус — усадочная сила, величина которой определяется по формуле (81);

I и F — длина и площадь сечения сваренной пластины соответственно в см и см?.

Метод фиктивных сил дает неправильные результаты, если длина пластин соизмерима с их шириной.

При сварке двух пластин различной ширины (рис. 60, б) усадочная сила РуС, расположенная на расстоянии у0 от центральной оси, создает изгибающий момент М = Русу0■ Сваренные пластины после остывания, помимо продольного укорочения

будут также изгибаться.

Угол поворота концов пластины ф относительно друг друга и прогиб f в середине вычисляем по формулам:

Читайте также: