Дипломная работа технология сборки и сварки

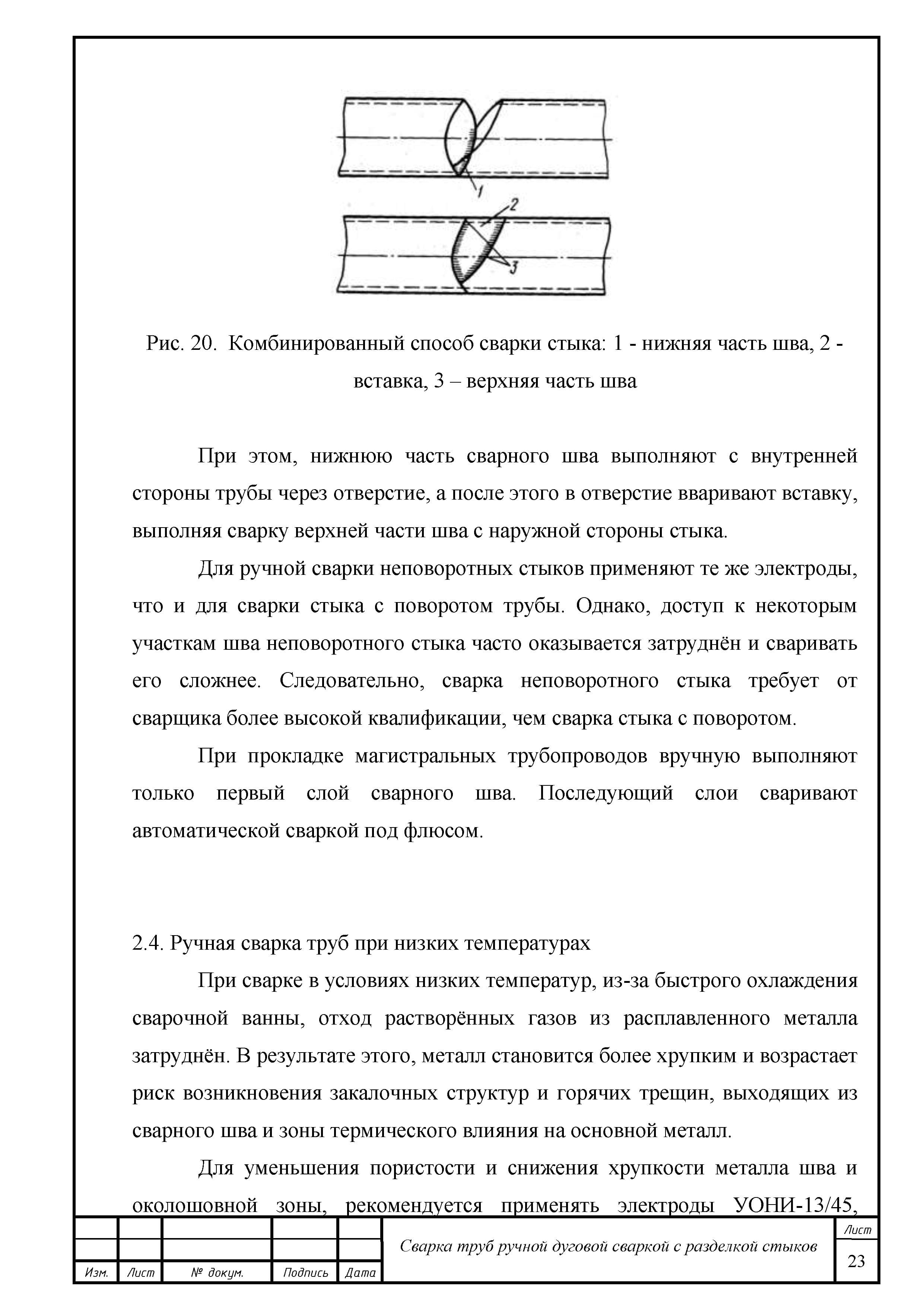

Обновлено: 20.09.2024

Конструкция и назначение резервуара стального сварного горизонтального цилиндрического. Технология и расчет режимов сварки изделия. Технологический процесс его сборки. Выбор и обоснование технологического оборудования. Расчет экономических показателей.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 16.01.2012 |

| Размер файла | 1,1 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Содержание пояснительной записки

1. Технологическая часть

1.1 Описание конструкции

1.2 Анализ существующей технологии. Задачи решаемые в проекте

1.3 Обоснование выбора основного металла

1.4 Выбор и обоснование технологических процессов

1.5 Выбор сварочных материалов

1.6 Расчет и выбор режимов сварки

1.7 Выбор и обоснование технологического оборудования

1.7.1 Заготовительное оборудование

1.7.2 Оборудование для сборки

1.7.3 Выбор сварочных автоматов

1.7.4 Выбор сварочных полуавтоматов

1.7.5 Выбор источников питания

1.7.6 Вспомогательное сварочное оборудование

1.8 Технологическая карта

1.9 Выбор и обоснование методов контроля качества и соответствующего оборудования

2. Экономическая часть

2.1 Расчет затрат на основные и вспомогательные материалы

2.2 Расчет трудовых затрат и заработной платы

2.3 Расчет себестоимости НДС и прибыли

2.4 Технико-экономические показатели

3. Охрана труда и окружающей среды

Современные методы производства различных строительных конструкций предусматривают значительное увеличение производительности выпуска за счет технологических и перспективных решений. Сокращение временных и материальных издержек на подготовку и производство единичных либо постоянных заказов - важнейшая цель любого производителя. В данном аспекте явно просматривается зависимость потребности в необходимом оборудовании и средствах автоматизации от производственной программы.

В области сварочного производства трудовые затраты на сварочные работы обычно не превышают 30%. Большой объем занимают заготовительные, сборочные и вспомогательные, особенно транспортные операции. Следовательно, повышение производительности только сварочных работ не может дать эффекта. Отсюда необходимость комплексной механизации и автоматизации, охватывающей не только основные (заготовительные, сборочные, сварочные), но и вспомогательные (транспортные, контрольные) операции.

Совершенствование производства сварных конструкций требует не только наличие механизмов, способных осуществить все необходимые операции технологического процесса, но и рациональной их компоновки. При этом требования как к механизмам, так и к их компоновки определяются характером производства. Так, для серийного и мелкосерийного производства требуются универсальные устройства, пригодные для работы в широком диапазоне, типоразмеров заготовок и изделий. Для крупносерийного и массового производства используют более производительное специализированное оборудование в составе поточных, автоматических и роторных линиях конкретного целевого назначения.

Один из основных путей совершенствования технологии сварки связан с переходом на компьютерное регулирование сварочного процесса.

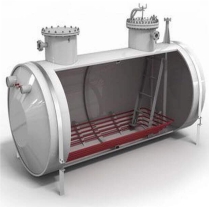

Резервуар стальной сварной горизонтальный цилиндрический V=50 с коническим днищем. Предназначен для хранения нефти и нефтепродуктов.

Расположение надземное, северное исполнение. Расчетная температура -40 > t ? -50. Допустимое избыточное давление 0,07 МПа.

Тип резервуара выбирают в зависимости от свойств хранимой жидкости, района строительства (климатических условий), режима эксплуатации и вместимости резервуара.

Горизонтальные габаритные резервуары вместимостью до 300м 3 экономичнее других типов резервуаров повышенного давления.

Достоинствами горизонтальных резервуаров являются:

простота конструктивной формы;

возможность поточного изготовления их на заводах и перевозки в готовом виде;

удобство надземной и подземной установки;

возможность значительного повышения внутреннего избыточного давления (до 200кН/м 2 ) и вакуума (до 100кН/м 2 ) по сравнению с вертикальными цилиндрическими резервуарами и как следствие этого, уменьшение потерь легкоиспаряющихся жидкостей при хранении.

К недостаткам горизонтальных резервуаров относится необходимость устройства специальных опор и сравнительная сложность замера продукта, хотя эти недостатки и свойственны многим типам резервуаров повышенного давления.

1.2 Анализ существующей технологии

Сборку сварку резервуара ведут в несколько этапов:

1 Собирают карту обечайки, Прихватывают стыки РДС затем заваривают их сварочным трактором АДФ - 1002 с одной стороны.

2 Собирают полудонышки резервуара ставят прихватки РДС заваривают с двух сторон получившейся стык, после чего донышки при помощи лебедки и струбцин стягивают, прихватывают РДС получившейся стык, заваривают его полуавтоматом ПДГ - 508М, и устанавливают на подставку для автоматической сварки сварочным трактором АДФ - 1002. Готовые днища отправляют на отбортовку, после отбортовки днища отправляют к стеллажу где собирается карта обейки.

3 Сборка колец жесткости ведется в кондукторе подгоняют стыки заваривают с двух сторон полуавтоматической сваркой в среде защитных газов, за тем устанавливают узловые фасонки и распорки и приваривают их Полуавтоматом ПДГ - 508М. Готовое кольцо жесткости отправляют к стеллажу для сборки карты обечайки.

4 центральное кольцо жесткости изготавливают из полос распущенного металла на вальцевочном станке, сварку ведут там же полуавтоматом ПДГ - 508М, после чего кольцо устанавливают в кондуктор и приваривают узловые фасонки и распорки полуавтоматической сваркой в среде защитных газов, по готовности отправляют к стеллажу для сборки карты обечайки.

5 Устанавливают кольца жесткости и днища на полотно резервуара, приваривают их на участке 500мм полуавтоматом ПДГ - 508М, затем с помощью лебедки наворачивают полотно резервуара на днища и кольца жесткости участками по 500мм и приваривают его полуавтоматической сваркой в среде защитных газов подбивая свободную кромку резервуара к днищу, после окончания сворачивания стыкуют замкнутый стык, за тем через горловины вводят полуавтомат ПДГ - 508М внутрь резервуара и заваривают последний стык, после чего резервуар отправляют на механизированный стенд для сварки наружных швов.

6 Резервуар устанавливают на механизированный стенд для сварки наружных швов. Стенд обслуживается механизированной велосипедной тележкой с закрепленным на ней сварочным трактором АДФ - 1002, и роликовыми вращателями М - 61071 способными вращать резервуар со скоростью сварки. Заваривают наружные швы.

7 После сварки наружных швов, устанавливают и приваривают горловины, усиливающие листы и скобы для строповки механизированной сваркой в среде защитных газов полуавтоматом ПДГ - 508М.

В данную технологию можно внести некоторые изменения:

1 Исключить ручную дуговую сварку все прихватки ставить механизированной сваркой в среде защитных газов. Это сокращает затраты времени на очистку изделия от шлака.2 Заменить сварочный трактор и сварочную головку на более современные аналоги.

1.3 Обоснование выбора основного метала

Для конструирования резервуара следует применять сталь 09Г2С, т.к. она в полной мере удовлетворяет всем требованиям (СП - 53 - 101 - 98) для изготовления резервуара (таблица 1).

Таким образом, согласно СНиП II - 23 - 81* для изготовления конструкции применяется низколегированная сталь перлитного класса марки 09Г2С по ГОСТ - 19281 - 89 Сталь имеет повышенную прочность и текучесть, низкий порог хладноломкости (таблица 2). Имеет более высокую по сравнению с углеродистыми сталями коррозионную стойкость, хорошо сваривается без ограничений в широком диапазоне сварки.

Данная категория характеризует механические свойства при растяжении и положительные результаты на изгиб в холодном состоянии.

Технология сборки и сварки расширителя.

Аннотация

Предложено применять автоматическую сварку в защитных газах. Также были спроектированы установки для сварки продольного шва обечайки, для сборки обечайки с днищами, для приваривания днищ и для вваривания патрубка. Таким образом было автоматизирована значительная часть процессов сборки и сварки расширителя. Разработанная технология экономически обоснована.

СОДЕРЖАНИЕ

ОПИСАНИЕ ИЗДЕЛИЯ 7

1.1 Условия работы расширителя 8

1.1.1. Характеристика основного металла 8

свариваемость 9

РАСЧЕТ РЕЖИМА СВАРКИ 13

ВЫБОР СВАРОЧНЫХ МАТЕРИАЛОВ 15

выбор защитного газа 15

выбор сварочной проволоки 15

ВЫБОР ТИПА СВАРОЧНЫХ СОЕДИНЕНИЙ, РАЗМЕРОВ И ПОДГОТОВКИ КРОМОК 16

РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА СВАРКИ ПО РАЗМЕРАМ ШВА 17

параметры режима дуговой сварки: 17

Подготовка исходных данных 17

Расчет режима дуговой сварки в СО2 по размерам шва 18

1.2. Расчет скорости вращения обечайки 21

ТЕХНИКА СВАРКИ (ПОСЛЕДОВАТЕЛЬНОСЬ ВЫПОЛНЕНИЯ ПРОХОДОВ ПО ДЛИННЕ И ТОЛШИНЕ ШВА, ПРИМЕНЕНИЕ ПОДКЛАДОК, ПОДВАРКА, ПОЛОЖЕНИЯ СВАРКИ) 22

1.3. Выбор сварочного оборудования 23

Сварочный выпрямитель 23

Сварочный автомат 24

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ УСТАНОВОК ДЛЯ ИЗГОТОВЛЕНИЯ РАСШИРИТЕЛЯ 25

1.4. Описание работы установки для продольного шва обечайки 27

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 29

1.5. технологический процесс сборки и сварки расширителя: 29

КОНТРОЛЬ КАЧЕСТВА 32

РАСЧЕТ ЭЛЕМЕНТОВ ОСНАСТКИ 34

1.6. Расчет пневмоприжимов 34

1.7. Расчет клавишного прижимного устройства с пневмошланговым приводом 34

1.8. Расчет роликового стенда 35

ЭКОНОМИЧЕСКАЯ ЧАСТЬ 39

Введение 40

7.1 НОРМИРОВКА ВРЕМЕНИ 41

расчет технологической себестоимости изделия 41

Затраты на основные материалы: 42

Затраты на сварочные материалы 43

Затраты на электроенергию: 46

Затраты на заработную плату рабочих: 47

Амортизационные отчисления по оборудованию: 47

Затраты на текущий ремонт и техническое обслуживание оборудования: 49

Затраты, связанные с содержанием и амортизацией площади строения, которую занимает оборудование: 50

Определение экономической эффективности проектного решения 52

ОХРАНА ТРУДА 55

Анализ вредных и опасных производственных факторов. 56

Микроклимат. 56

Вредные вещества. 58

Производственное освещение. 59

Шумы и вибрация. 60

Излучение 61

Электробезопасность. 61

Механические опасности. 62

Пожарная безопасность. 62

Баллоны. 63

инженерные решения по увеличению безопасности технологического процесса и оборудования 63

Оптимизация параметров воздушной среды. 64

Оптимизация поризводственного освещения. 64

Защита от излучения в оптическом диапазоне. 65

Защита от шума и вибрации. 65

Обеспечение безопасной эксплуатации баллонов. 66

Обеспечение электробезопасности. 67

Пожарная безопасность. 71

Нормализация экологической ситуации. 72

Расчет инженерного решения. 72

ВЫВОДЫ 75

СПИСОК ЛИТЕРАТУРЫ 76

ПРИЛОЖЕНИЕ 78

![]()

С одержание

В ведение

С помощью сварки изготавливают изделия из металлов, а также некоторых неметаллических материалов (стекла, керамики, пластмасс). Модифицируя режимы сварки, можно наплавлять слои металлов различных толщин и различного состава. При помощи специализированного оборудования в определенных условиях можно выполнять процессы, обратные по своей сути процессу соединения, например огневую, или термическую, резку металлов.

С применением сварки создаются серийные и уникальные машины. Сварка внесла коренные изменения в конструкцию и технологию производства многих изделий. При изготовлении металлоконструкций, прокладке трубопроводов, установке технологического оборудования, на сварку приходится четвертая часть всех строительно-монтажных работ.

Большое влияние на технологичность сварной конструкции оказывает свариваемость стали, которая обеспечивает высокое качество сварного соединения. Это предъявляет повышенные требования к квалификации специалистов в области сварки, так как именно они непосредственно осваивают новые способы сварки. Сварные конструкции в зависимости от назначения разделяются на машиностроительные и технологические. Создание типового технологического процесса конструкции можно классифицировать:

- п о конструктивной форме сварного изделия; - по особенностям эксплуатационных нагрузок.

Основным видом сварки является дуговая сварка, при помощи которой создаются основные сварочные конструкции. К таким сварочным конструкциям относятся всевозможные решетчатые изделия.

При проектировании технологического процесса изготовления оконной решетки руководствовался следующими положениями:

1. Правильный выбор сварочного оборудования, материалов (марки стали, электродов), инструментов.

2. Обеспечение прочности при минимальных затратах металла, что в приблизительной мере обеспечивает экономичность.

3. Используя схему конструкции, применять экономичные профили проката.

Цель работы: описание разработки технологического процесса сварки ограждения.

- изучить литературу, необходимую для выполнения данной работы;

- дать оценку современного состояния решаемой проблемы, основные и исходные данные для разработки письменной экзаменационной работы;

- представить анализ сварной конструкции, подлежащей к изготовлению;

- разработать требования, предъявляемые к сварной конструкции: материал, его обработка, виды сварочных материалов, способы контроля изделия, его сварных швов и испытание конструкции;

- разработать технологический процесс с расчетами режимов ручной дуговой сварки плавящимся электродом;

- представить расчет расхода материалов и расчета норм времени на сварочные работы;

- разработать мероприятия по техники безопасности при изготовлении сварной конструкции при соблюдении правил электробезопасности и пожарной безопасности.

1 Основная часть

1.1 Назначение и конструктивные особенности изделия

Издревле самой надежной защитой владения от посягательств недобрых людей считался прочный металлический забор. Не утратил своей актуальности такой способ защиты и сегодня.

Металлические ограждения можно условно разделить на несколько типов защитных сооружений, которые, впрочем, не имеют четкого деления и отличаются только стилевыми элементами.

Можно условно выделить ограждения для городских объектов, детских и школьных учреждений ограждения для предприятий, группу ограждений частной собственности и парковые зоны (Рис.1). Рисунок 1 - Ограждения для парковых зон

Типичным примером ограждений первой группы являются металлические заборы Москвы, Санкт-Петербурга , особенно ее центральной исторической части. Каждый металлический кованый забор сродни произведению искусства: ажурные завитушки, аккуратная сварка.

Для ограждения современных городских гражданских объектов, как правило, используются заборы из сварной проволоки. Заборы могут иметь различную высоту и протяженность.

Если необходимо отделить территорию крупных объектов: спортивные площадки, особенно футбольные и баскетбольные площадки, теннисные корты, детские площадки — как правило, применяют металлические ограждения значительной высоты, изготовленные или из прутков, переплетенных в виде металлической сетки или крупноячеистую металлическую сетку, секции которой по периметру отделаны металлическим уголком.

Для защиты промышленных предприятий металлические ограды должны, прежде всего, отличаться надежностью, а их эстетические свойства отходят на второй план. Такие заборы предотвращают воровство, вандализм, несанкционированное проникновение на объект с целью умышленного повреждения оборудования. Для создания таких заборов чаще всего используется металлическая сетка из сварной оцинкованной проволоки, которая для гарантированной длительной эксплуатации покрыта специальной краской. Многие предприятия испытывают необходимость четкого разграничения функциональных зон на территории. Это может быть обусловлено требованиями безопасности труда.

Наибольшее разнообразие имеют металлические ограждения для частной собственности. Они могут быть созданы из кованых элементов и в виде забора из сетки. Для монтажа этих ограждений используются металлические столбы для забора из круглой или квадратной трубы различного диаметра и толщины стенки.

Преимущество решетчатых металлических заборов в том, что они вписываются в облик современной городской территории, выглядят эстетично и не препятствуют обзору.

1.2 Выбор материала и сортамента сталей элементов сварной конструкции

Металлические ограждения изготавливают методом сварки. Большое влияние на технологичность сварной конструкции оказывает свариваемость стали, которая обеспечивает высокое качество сварного соединения, Под свариваемостью материалов понимается комплексная технологическая характеристика металла или сплава, которая отражает их реакцию на процесс сварки и показывает пригодность данного материала для получения надежного сварного соединения. Свариваемость (Приложение 1) определяется в первую очередь механическими испытаниями сварных швов на разрыв, изгиб, ударную вязкость и кроме того, способностью материалов без образования трещин и значительного изменения свойств выдерживать быстрый нагрев до температуры плавления, значительное тепловое расширение, быстрое охлаждение и усадку при этом. В некоторых случаях для определения свариваемости проводят специальные испытания сварных соединений в условиях, соответствующих реальным условиям их эксплуатации.

Помимо сварных образцов испытывают и не сварные образцы основного металла, применяя термическую обработку, чтобы воспроизвести изменение свойств материала аналогично происходящему во время нагревания при сварке. Испытание материалов на свариваемость необходимо при разработке технологии сварки .

Свариваемость стали может быть определена также по содержанию химических элементов (С, Mo, V, Ni, Cr, Mn), влияющих на ее механические свойства.

В этом случае пользуются эмпирической формулой, определяющей эквивалент углерода Сэкв:

Сэкв = C + Mn/20 + Ni/15 + (Cr + Mo + V)/10,

где Mn, Ni, Cr, Mo, V, С — содержание элементов в стали в весовых процентах по данным химического анализа.

Для ручной дуговой, автоматической и полуавтоматической сварки эквивалент углерода не должен превышать 0,45%. При этом соотношении не обнаружено склонности стали к образованию горячих трещин.

Если Сэкв более 0,45%, то для предотвращения образования трещин и закалочных структур применяют предварительный и сопутствующий подогрев и последующую термическую обработку. При сварке металлов малых толщин допускается предельное содержание Сэкв 0,55% без применения термической обработки.

Свариваемость стали ухудшают примеси серы и фосфора, содержание которых свыше 0,035 и 0,04% соответственно повышает склонность к образованию трещин.

По свариваемости стали подразделяют на: хорошо, удовлетворительно, ограниченно и плохо свариваемые

Сплав марки стали Ст3сп содержит: углерода - 0,9-1%, кремния - 0,05-0,17%, марганца - 0,4-0,65%, никеля, хрома - до 0,3% , серы и фосфора - до 0,05 и 0,04% соответственно.

Сэкв = 0,9 + 0,5/20 + 0,3/15 + (0,3 + 0,05)/10 =0,23

Из уравнения видно, что сталь хорошо сваривается и не дает трещин, не требует предварительного нагрева.

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. В зависимости от назначения и нагрузок изделия выбирают материал из которого оно будет изготовлено. Таким образом, для изготовления ограждения использовалась сталь марки Ст3сп низкоуглеродистая, относится к группе хорошо свариваемых. Углерода в ней до 0,25 % , марганца 0,5% , кремния 0,35%. Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы, чем при использовании других сталей.

1.3 Выбор и обоснование подготовительных операций

Технологический процесс заготовок деталей из проката может включать следующие операции: правку, разметку, резку, обработку кромок и очистку под сварку.

Правка осуществляется за счет создания местной пластической деформации и, как правило, производится в холодном состоянии. Для устранения волнистости листов и полос толщиной от 0,5 до 50мм широко используют многовалковые машины с числом валков больше пяти. Правку мелко- и среднесортного и профильного проката производят на роликовых машинах, работающих по той же схеме, что и листоправильные. Для изготовления решетки правка металла не осуществлялась, так как использовался новый профильный прокат.

Разметка. Использование приспособлений для мерной разметки проката обеспечивает экономию времени. Слесарная операция заключается в нанесении на поверхность заготовки углублений (кернов) и линий (рисок), определяющих контуры изготовляемой детали или места, подлежащие обработке. По рискам с заготовки при обработке удаляют припуск. Разметку осуществляют главным образом в индивидуальном и мелкосерийном производствах. Для разметки квадратного профиля при изготовлении деталей оконной решетки был использован разметочный материал: чертилка, керн, металлическая линейка и рулетка.

Резка, разделка кромок. Резкой металлов называют отделение частей (заготовок) от сортового, листового или литого металла.

Для поперечной резки фасонного проката применяют пресс-ножницы с фасонными ножами или дисковые пилы. В некоторых случаях применяют резку гладким диском.

Механическая обработка кромок обычно производится на станках, либо с помощью «болгарки» (Рис 2), которая необходима:

а) для обеспечения требуемой точности сборки;

б) для образования фасок, имеющих сложные очертания;

в) для удаления металла кромок, обрезанных ножницами или с помощью кислородной резки, когда это считается необходимым.

В данной работе для резки заготовок для оконной решетки использовалась механическая «болгарка».

Рисунок 2 – Механическая «болгарка» с отрезным диском

Очистка металла от загрязнений является трудоемкой операцией. Существуют следующие способы очистки: ручным инструментом механическими щетками, абразивными кругами.

Очистка поверхности от загрязнений и ржавчины на заготовках для изготовления ограждения осуществляется угло - шлифовальной машинкой. Для удаления заусенцев, снятие усиления шва и удаления окалины на небольших поверхностях используется очистка абразивными кругами.

Перед сборкой стыка свариваемые кромки на ширину до 20мм зачищают до металлического блеска и обезжиривают.

Сборка. В процессе изготовления сварных конструкций должны быть обеспечены заданные технологическим процессом взаимное положение соединяемых деталей и условия, наиболее благоприятные для образования качественного соединения. Это достигается применением технологических приспособлений и оснастки.

Технологические приспособления делятся на сборочные, предназначенные для сборки под сварку и фиксации деталей при помощи прихваток (или простейших механических устройств); сварочные, предназначенные для сварки заранее собранных деталей с зафиксированным взаимным положением и сборочно-сварочные, позволяющие совместить операции сборки и сварки.

Сборка металлоконструкций – трудоемкая операция, требующая большой точности, особенно при сборке решетчатых конструкций. Конструкции собирают по технологическим чертежам металлоконструкций на стеллажах или на сборочных стендах.

Конструкция ограждения была выполнена из квадратного профиля с помощью сборочных приспособлений.

В качестве приспособлений применялись зажимы, стяжки, угольник.

Из профиля 10*10 собираем раму (контур) ограждения по её размерам. Сборку осуществляем в соответствии размеров по сторонам и диагоналям, это можно сделать при помощи угольника и рулетки. Если все размеры совпадают, то детали нужно зафиксировать помощью зажимов, а затем прихватками.

2 Специальная часть

2.1 Выбор и обоснование способа сварки

Способ сварки выбираем из условия требуемых эксплуатационных свойств конструкции (точность, прочность, надежность), и конструктивными особенностями, применяемых материалов. При выборе способа сварки так же руководствуются видом производства, производительностью процесса и программой выпуска.

Дипломные работы по сварке

Все дипломные работы для специальности сварщик на этом сайте - полностью готовы и имеют в своём составе:

- чертежи сварного изделия, оформленные по требованиям ЕСКД

- пояснительную записку, оформленную по ГОСТ

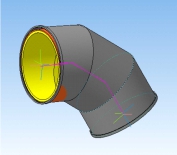

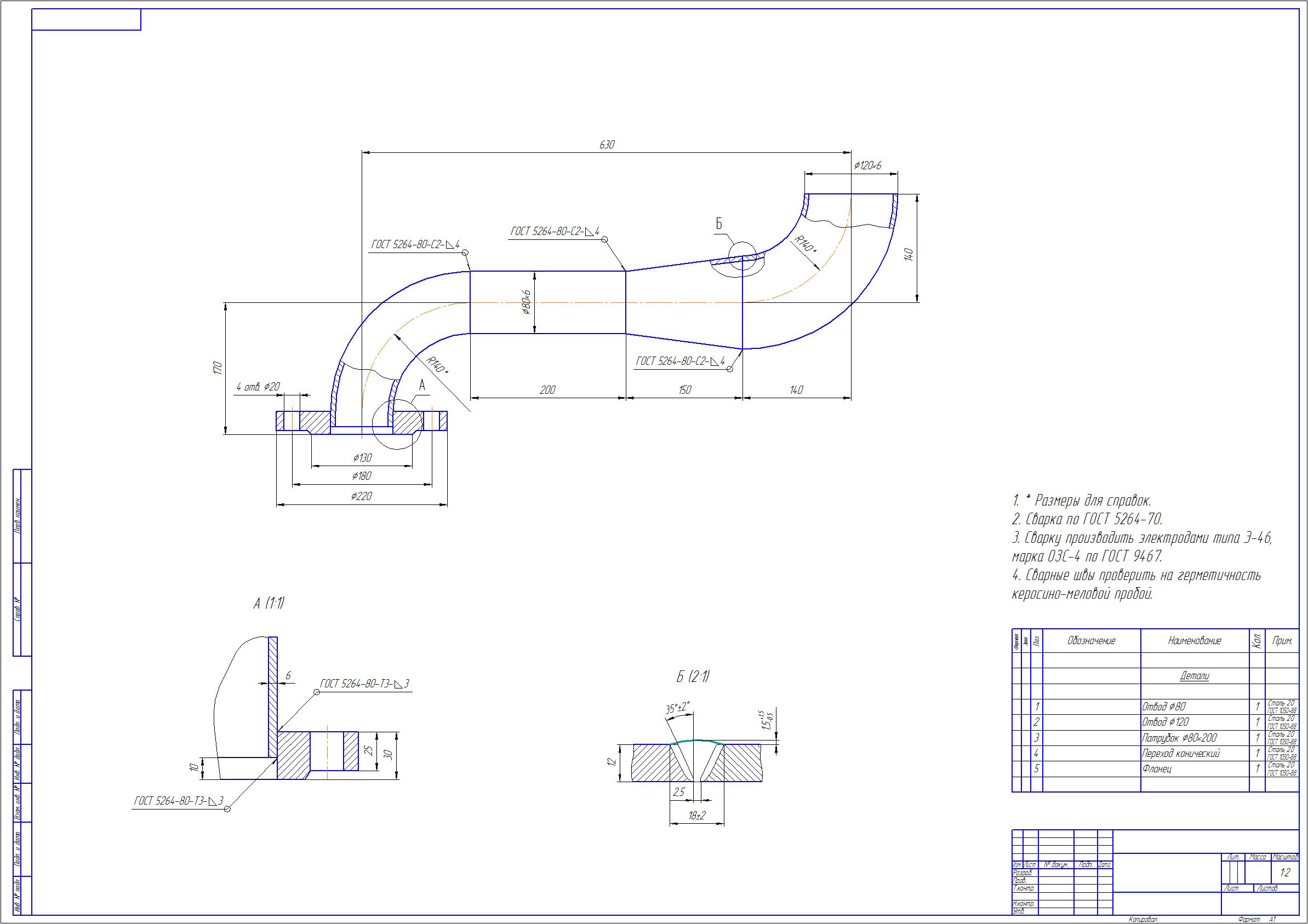

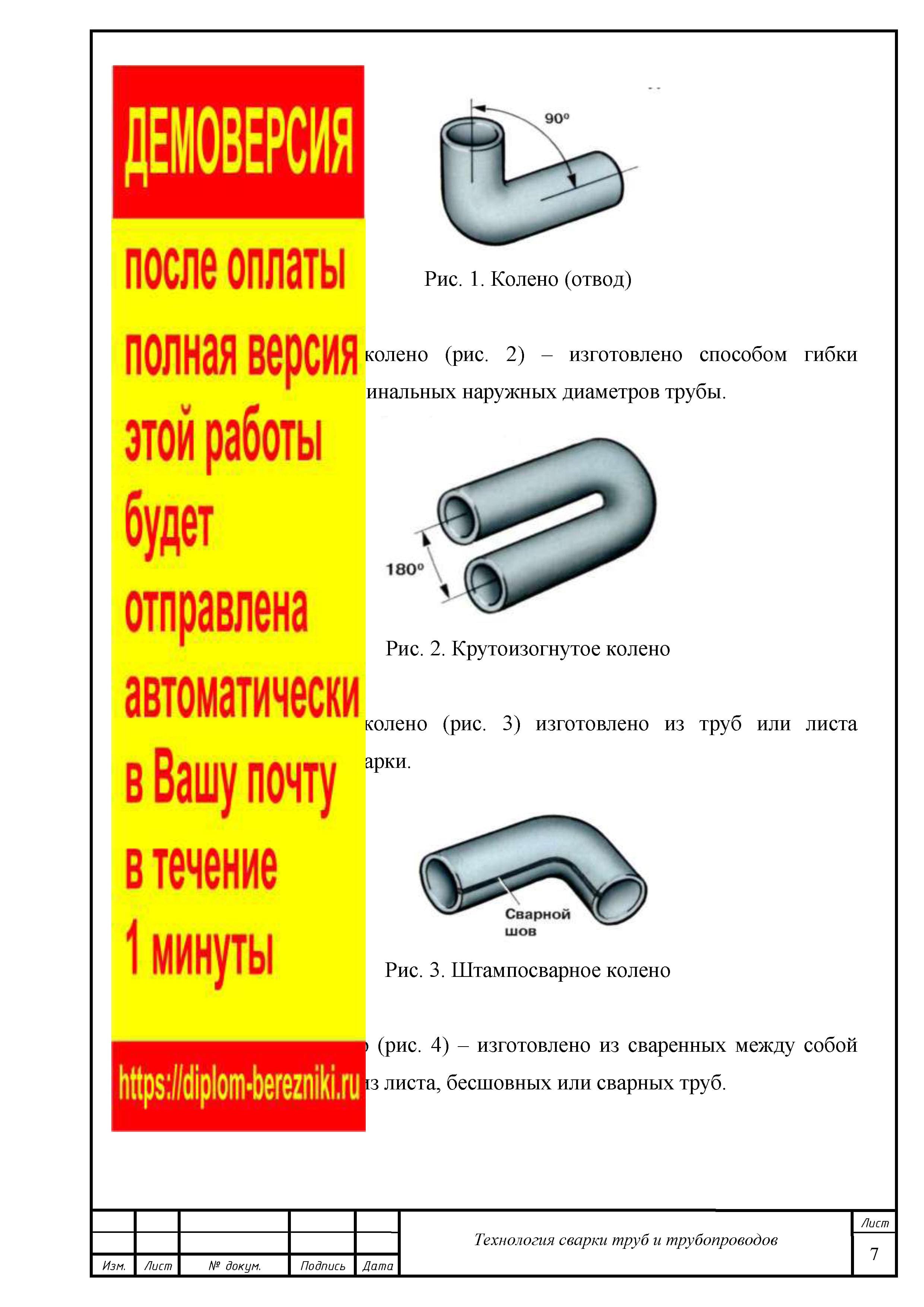

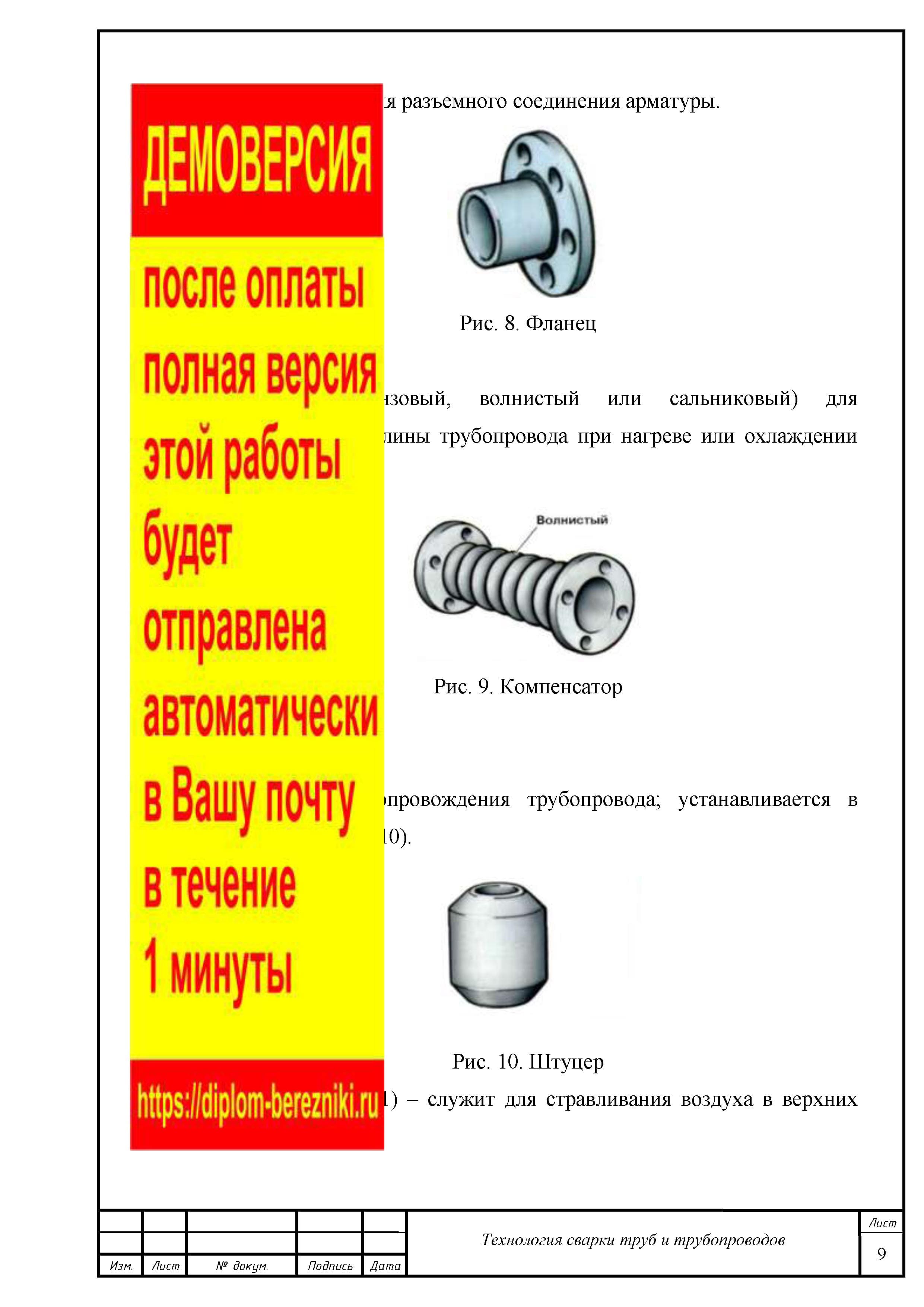

В этой дипломной работе подробно описана технология изготовления и сварки с екторного колена. Рассмотрено колено и особенности его изготовление из сваренных между собой секторов, выполненных из листа, бесшовных или сварных труб. В состав дипломной работы для сварщиков входит пояснительная записка, чертежи и 3D модель секторного колена

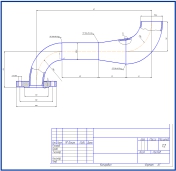

В этой дипломной работе подробно описана технология изготовления сварных труб и трубопроводов . Рассмотрен магистральный трубопровод и особенности его изготовления. Описано проведение подготовительных работ. Изучены передовые способы сварки трубопроводов. В состав дипломной работы для сварщиков входит пояснительная записка и чертежи трубопровода.

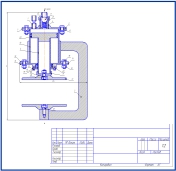

В этой дипломной работе подробно описана технология и сварки и монтажа парового коллектора. Паровой распределительный коллектор (гребенка) применяется в паровых котельных для сбора и распределения пара. В паровой коллектор может поступать пар как от одного парового котла, так и от нескольких и от этой же паровой гребенки пар распределяется потребителям пара: технологическое пароиспользующее оборудование, паровое отопление, собственные нужды котельной (термическая деаэрация)

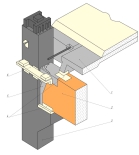

В этой дипломной работе подробно описана технология и сварки и монтажа металлического ригеля. Рассмотрены особенности строповки и сварки ригеля. Задачи ригеля — механически соединять стойки, связывая их в единую систему, придавать устойчивость конструкции. Также, связывая части конструкции, он перераспределяет нагрузку с разных частей здания, равномерно передавая ее на стойки. В состав дипломной работы для сварщиков входит пояснительная записка и чертежи.

В этой дипломной работе подробно описана технология и сварки шкафа для баллонов. Шкаф предназначен для хранения 2-х кислородных баллонов. Шкаф двухдверный, оснащен петлей под навесной замок. Отверстия для вентиляции на боковых стенках. Прямая крыша и устойчивый каркас из профильной трубы позволяют применять шкаф как в помещениях, так и на улице. Надежная фиксация баллонов с помощью металлических оснований и хомутов.

В этой дипломной работе подробно рассмотрены технологические особенности диффузионной сварки.

Диффузионная сварка представляет собой одну из разновидностей сварки давлением. Описана Газовая сварка и пайка металлов. Изучена сущность процесса резки металлов.В состав дипломной работы для сварщиков входит пояснительная записка и чертежи стенда и приспособления для диффузионной сварки.

В этой дипломной работе подробно рассмотрен метод сварки рекламного щита. Билборды или рекламные щиты – самые распространенные носители наружной рекламы, располагающиеся на различных автодорогах и городских улицах. Сварку рекламного щита будем производить на постоянном токе прямой полярности, поэтому выбираем в качестве источника питания сварочной дуги. Выпрямитель марка ВД-306. В состав дипломной работы для сварщиков входит пояснительная записка и чертежи билборда.

В этой дипломной работе подробно описана технология изготовления и сварки мангала. Рассмотрен мангал и особенности его изготовление из сваренных между собой листов металла. В состав дипломной работы сварка мангала для сварщиков входит пояснительная записка, чертежи

Цель дипломной работы – разработка механизированного процесса сборки и сварки кожуха сосуда для транспортировки и хранения светлых нефтепродуктов. проведен анализ способов сварки, выбран способ сварки.Разработан технологический процесс сварки сосуда.

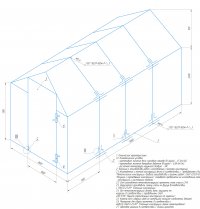

дипломная работа сварка теплицы Цель дипломной работы – изучение способа сварки металлической сварной теплицы из профиля круглого сечения. Теплица на приусадебном участке — это практично. Урожай радует с ранней весны до поздней осени. Считается, что каркас из круглой трубы –наиболее оптимальный вариант для изготовления подобных конструкций. Надежно, безопасно, функционально, при правильной эксплуатации и уходе прослужит долгий срок.

Дипломная работа сварка труб и трубопроводов

Трубопровод – это транспортное средство для передачи на расстояние жидких, газообразных или твердых сыпучих продуктов. Трубопроводы, транспортирующие водяной пар с рабочим давлением более 0,07 Мпа или воду с температурой больше 1150С, относятся к трубопроводам пара и горячей воды, на которые распространяются «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды» Пб-03-75-94, утвержденные Госгортехнадзором РФ. В соответствии с Правилами эти трубопроводы делятся на четыре категории. Категорию определяют по рабочим параметрам среды на входе и относят ко всему трубопроводу независимо от его протяженности.

- стыковые

- угловые (под углом)

- нахлесточные

Каждый из них делится еще на ряд подвидов, различающихся такими параметрами, как количество швов, наличие или же отсутствие скоса кромок, способ состыковки.

Подготовка труб к сварке в дипломной работе для сварщика

При монтаже магистральных и производственных трубопроводов основным способом соединения труб является сварка. К сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения. Сварку разрешается производить при температуре окружающего воздуха не ниже -200С, так как при более низких температурах происходит интенсивное насыщение расплавленного металла шва газами (особенно кислородом и водородом). Это вызывает значительную пористость и снижает механическую стойкость сварного шва.

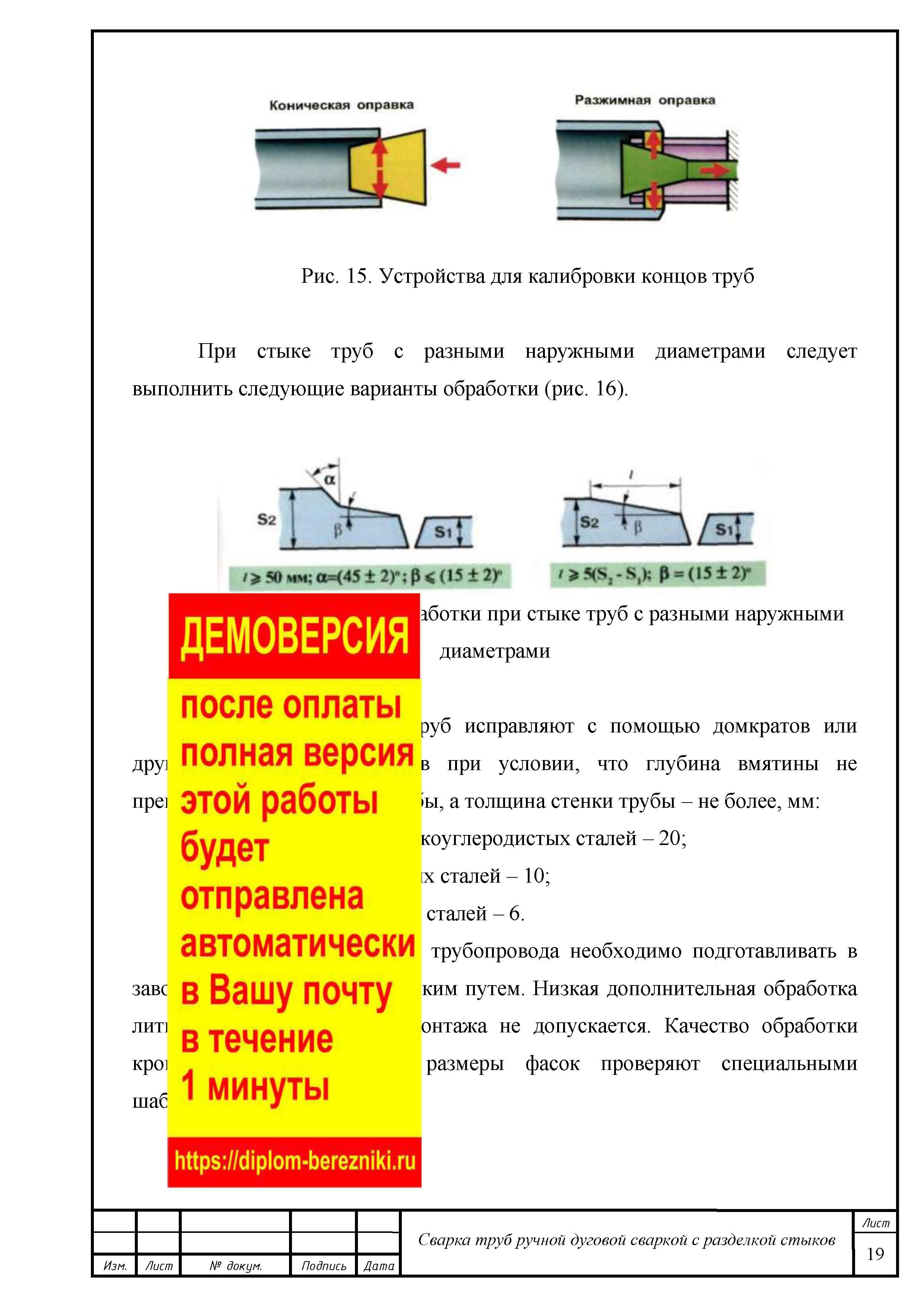

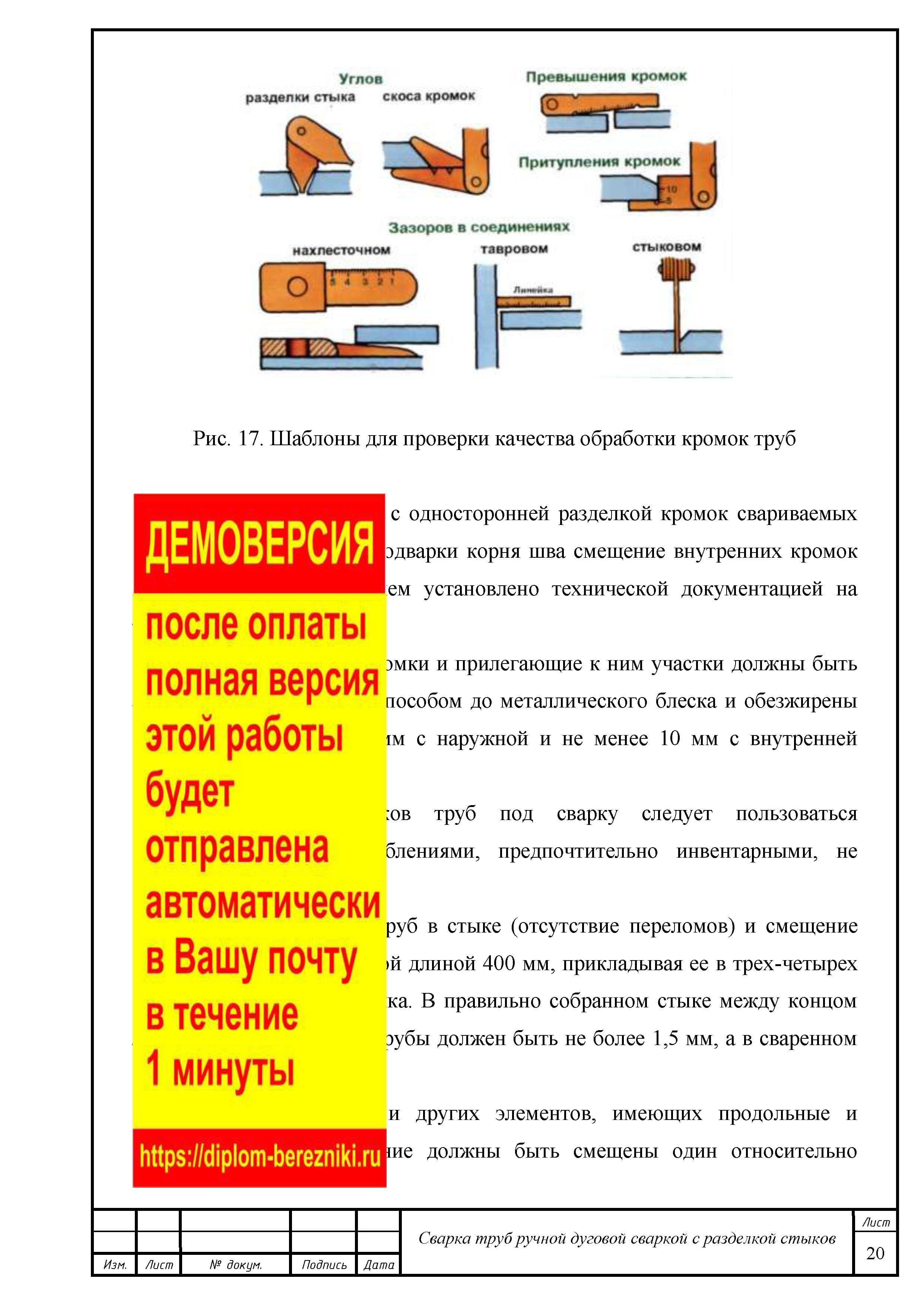

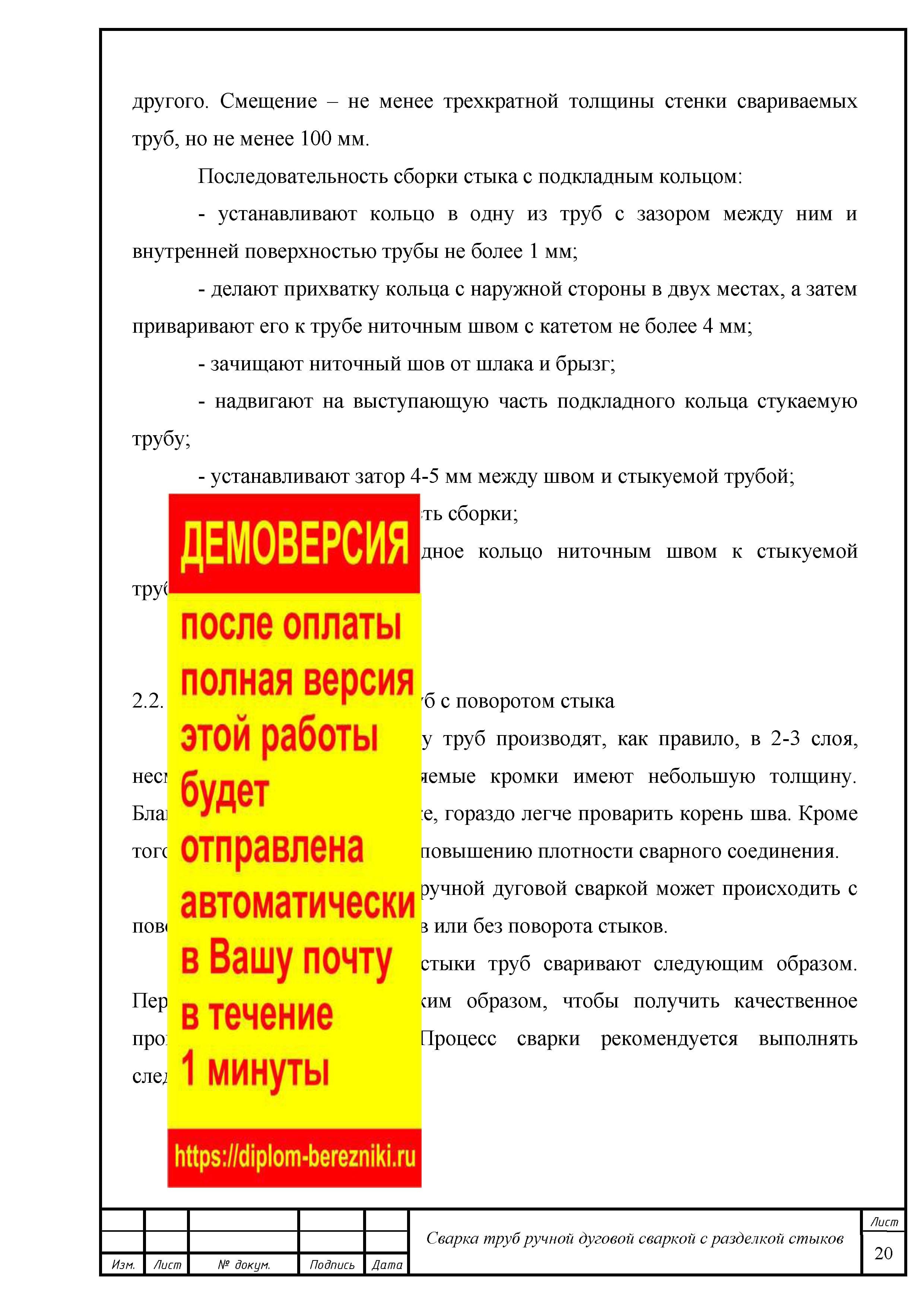

Трубы из легированных сталей разрешается сваривать при температуре не ниже -100С, так как эти стали склонны закаливаться на воздухе с образованием закалочных трещин, иногда выходящих за границы сварного шва. Рабочее место сварщика должно быть защищено от ветра, дождя и снега. На качество сварного соединения влияют подготовка кромок труб к сварке и качество сборки стыков. Подготовка труб к сварке включает правку свариваемых концов, очистку кромок от грязи, масла и оксидов и сборку. Для правки свариваемых концов труб применяют различные приспособления механического, гидравлического и пневматического типов.

Большое распространение получили расширители, состоящие из гидравлического домкрата с радикальными колодками, вставляемыми внутрь трубы. С помощью ручного насоса повышают давление в цилиндре домкрата, в результате чего колодки раздвигаются и упираясь в стенки трубы, выпрямляют их. Максимальная сила давления 784 Н, время правки – 4-6 минут. Кромки под сварку готовят на заводах-изготовителях труб (угол скоса 25-300). При отсутствии скоса кромок необходимо снять фаску резцом или резаком-труборезом. Отчистку свариваемых кромок производят следующим образом. Масло, праймер и органические покрытия удаляют бензином или специальным растворителем. От грязи и ржавчины кромки отчищают с помощью стальных щеток или абразивных кругов. Сборка стыков под сварку заключается в совмещении кромок труб таким образом, чтобы совпадали поверхности свариваемых труб и не была нарушена ось нитки трубопровода. Зазор между кромками должен быть одинаковый по всему контуру свариваемого шва. Сборка и центровка могут быть выполнены вручную, но такой способ очень трудоемкий и не дает требуемой точности; в практике применяют приспособления, называемые центраторами. Для сборки стыков магистральных труб большого диаметра применяют внутренние центраторы, которые базируют сборку по наружной поверхности труб и поэтому более просты по конструкции. Однако при большой разностенности труб и их эластичности наружный центратор не обеспечивает должного качества сборки. После сборки прихватывают стыки сварными швами длиной 60-80 мм с расстоянием между прихватами 300-400 мм.

Прихватки выполняют аккуратно и такими же электродами, какими будет заварен стык; это обеспечивает однородность наплавленного металла и хорошее качество шва. При сборке с внутренним центратором можно рекомендовать вместо прихватки сплошную заварку корня шва в виде первого слоя. Это особенно желательно при низких температурах окружающего воздуха, вызывающих большие внутренние напряжения и образование закалочных структур и трещин в металле шва.

Способы сварки трубопроводов

- термические

- термомеханические

- механические

Термические способы включают все виды сварки плавлением (дуговая, газовая, плазменная, электронно-лучевая, лазерная и др. виды сварки. К термомеханическому классу о тносятся стыковая контактная сварка, сварка магнитоуправляемой дугой. К механическим способам относятся сварка трением и взрывом.

- дуговая

- газовая

- плазменная

- лазерная

- свободное формирование сварного шва

- принудительное формирование сварного шва

- под флюсом

- в защитных газах

- с использованием самозащитной электродной проволоки

- ручная

- механизированная

- автоматизированная

- роботизированная

С варка магистральных трубопроводов в дипломе сварщика

Для сварки трубопроводом применяют метод механизированной сварки порошковой проволокой с принудительным формированием шва, при котором функции защиты выполняют порошкообразные компоненты, заполняющие металлическую оболочку проволоки. По мере кристаллизации сварочной ванны наружное формирующее устройство и сварочная головка перемещаются по периметру стыка снизу вверх со скоростью 10…20 м/ч. Перспективна лазерная сварка трубопроводом, при которой носителем энергии служит лазерный луч. Скорость лазерной сварки — до 300 м/ч. При стыковой контактной сварке непрерывным оплавлением процесс происходит автоматически по заданной программе. Продолжительность сварки одного стыка труб диаметром 1420 мм составляет 3…4 мин, цикл сварки одного стыка при строительстве трубопроводов -10… 15 мин. Автоматическая сварка магнитоуправляемой дугой (или дугоконтактная сварка) отличается от стыковой контактной сварки способом нагрева кромок. При дугоконтактной сварке нагрев выполняется дугой, вращаемой магнитным полем по кромкам свариваемых труб с большой скоростью. Этот способ сварки применяют для сооружения трубопроводов малого (пока до 114 мм) диаметра.

Выводы дипломной работы сварка трубопровода

- к сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения

- подготовка труб к сварке включает правку свариваемых концов, очистку кромок от грязи, масла и оксидов и сборку

- приспособления механического типа

- приспособления гидравлического типа

- приспособления пневматического типа

Ручная сварка труб при низких температурах в дипломной работе сварщика

При сварке в условиях низких температур, из-за быстрого охлаждения сварочной ванны, отход растворённых газов из расплавленного металла затруднён. В результате этого, металл становится более хрупким и возрастает риск возникновения закалочных структур и горячих трещин, выходящих из сварного шва и зоны термического влияния на основной металл.

Для уменьшения пористости и снижения хрупкости металла шва и околошовной зоны, рекомендуется применять электроды УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1

. Использование данных электродов позволяют получить вязкий и пластичный сварной шов, даже сваривая трубы при низких температурах. Перед сваркой кромки трубопроводов необходимо тщательно очистить от снега и льда и разогреть до светло-красного раскалённого состояния. Трубы под сварку необходимо собрать с минимальными зазорами, а сварочный ток установить на 10-20% выше обычного. Данный приём позволяет улучшить провар металла, снизить скорость его охлаждения и уменьшить риск появления дефектов в сварном шве (трещин). Часто с этой же целью применяют предварительный местный подогрев до температуры 150-200°С. При низких температурах хорошо свариваются трубы из таких марок сталей как 14ХГС, 14ГС, 19Г и некоторых других.

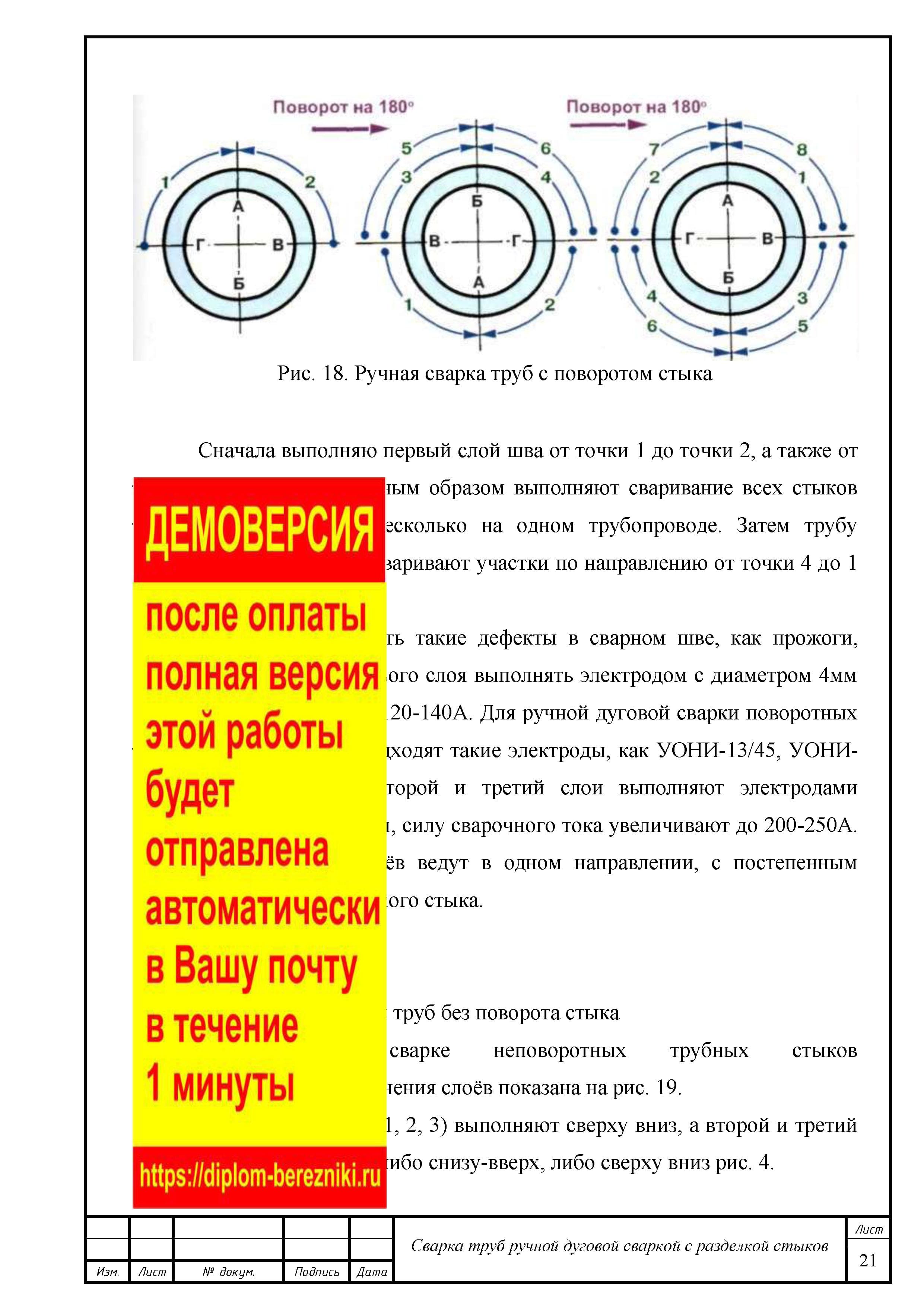

Ручную дуговую сварку труб производят, как правило, в 2-3 слоя, несмотря на то, что соединяемые кромки имеют небольшую толщину. Благодаря многослойной сварке, гораздо легче проварить корень шва. Кроме того, этот приём способствует повышению плотности сварного соединения. Для уменьшения пористости и снижения хрупкости металла шва и околошовной зоны, рекомендуется применять электроды УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1. Использование данных электродов позволяют получить вязкий и пластичный сварной шов, даже сваривая трубы при низких температурах.

При монтаже магистральных и производственных трубопроводов основным способом соединения труб является сварка. К сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения.

Читайте также: