Диск для обработки сварочных швов

Обновлено: 05.05.2024

Идеальные круги для зачистки сварных швов на плоскости.

Сегодня существует очень много способов зачистить сварной шов, очень много разных кругов для этого:

И одними из самых производительных сегодня являются круги на фибровой основе, или просто фибровые круги.

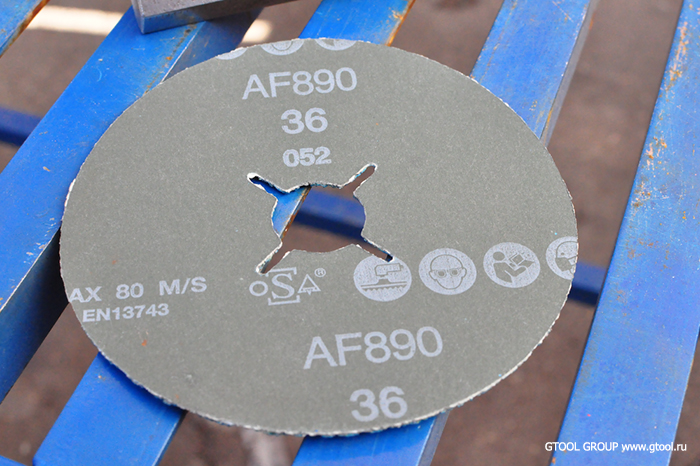

Фибровый круг представляет собой круг из вулканизированной фибры с нанесенным на него клеем или смолой и абразивным зерном.

Сама фибра, по большому счету это плотный прессованный картон, пропитанный специальным составом. Вот как он выглядит с обратной стороны.

Фибра является плотной основой, что позволяет ей выдерживать высокое давление, оказываемое на нее оператором. Но такой круг не используется самостоятельно, а вместе со специальной подложкой — опорной тарелкой.

Круг прижимается к опорной тарелке и УШМ с помощью специальной гайки, которая идет в комплекте с оправкой.

Оправки существуют нескольких видов. Они отличаются формой рабочей поверхности и жесткостью.

Опорные тарелки для фибровых кругов Gtool

Например, для кругов мелкой зернистости Р80 или Р120 часто используются мягкие или средней жесткости опорные тарелки с плоской рабочей частью.

Это позволяет всей конструкции немного подгибаться, и соблюдать форму обрабатываемой поверхности. Это особенно удобно при обработке профильных изделий из нержавеющей стали.

Зачистка сварного шва фибровым кругом VSM 885 P120

И напротив, для кругов с грубым абразивным зерном Р20-Р40 используются жесткие опорные тарелки, с жесткими узкими ребрами.

Жесткость позволяет оказать очень большое давление на абразивное зерно, чтобы увеличить агрессивность обработки, а ребра позволяют ещё усилить это давление.

Помимо этого, расстояние между ребрами позволяет улучшить охлаждение тарелки и круга за счет проходящего воздуха.

Некоторые оправки обладают еще некоторыми особенностями. Например опорная тарелка 3M™. Она выполнена из термостойкого материала полиамида. Благодаря чему выдерживает более высокие температуры и нашла свое широкое применение при обработке титана, где обычные тарелки попросту не выдерживают нагрева.

3M™ Оправка для Фибровых Кругов, 125 мм х 22 мм, Ребристая, M14 и 5/8

Каждая опорная тарелка имеет стальной фланец в основании, поэтому вы можете смело использовать УШМ без нижнего фланца. Это позволит притянуть тарелку с кругом к УШМ на большее количество витков резьбы, и сделать эту посадку ниже.

Поэтому вы сможете подобрать идеальную подложку для каждой задачи, главное знать задачу.

Что насчет самих кругов? Как правильно его выбрать?

Главная рабочая часть фибрового круга — это абразивное зерно, нанесенное на его поверхность.

Фибровые круги Gtool

На сегодняшний день самыми распространенными являются круги со следующими абразивами:

Цирконат алюминия.

Фибровый круг диаметр 125мм, зерно P36 Deerfos.

Это недорогие круги, с высококачественным цирконатом алюминия. Они прекрасно справляются с зачисткой небольших сварных швов на углеродистых сталях, и в некоторых случаях на нержавеющей стали. Так же такие круги хорошо работают по металлу с окалиной, где более твердый абразив работает медленнее. Например такими кругами зачищают швы или кромки на изделиях покрытых цинком.

Керамическое зерно.

Фибровый круг VSM XF885 Сeramic Plus, зерно Р20

Круги с керамическим зерном наиболее агрессивные из существующих и как правило обладают более высоким ресурсом.

Керамическое зерно может быть нескольких видов.

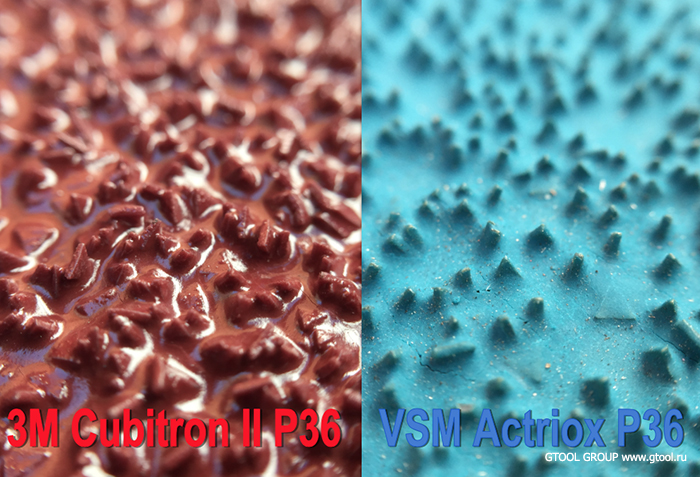

Например зерно точной формы 3M™ Cubitron™ II.

Такие круги обеспечивают очень большой съем металла при правильном использовании. Применяются чаще всего для грубых задач — удаление сварного шва, снятие фаски и так далее.

Стандартное керамическое зерно, например VSM XF885

Такие круги обладают высокой производительностью и ресурсом.

Грубые зерна Р20 — Р60 прекрасно показывают себя в работе по обычным сталям. А мелкие зерна Р80–120 сегодня являются одними из самых популярных продуктов среди людей, обрабатывающих нержавеющую сталь.

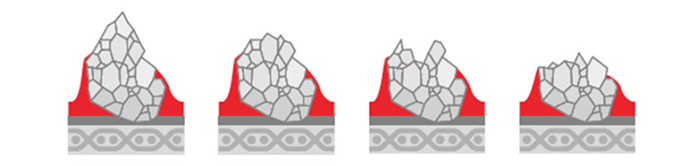

Кроме того, фибровые круги могут отличаться типом насыпки абразивного зерна. Она может быть открытой или закрытой.

Более редкая открытая насыпка позволяет получать меньше нагрева металла и часто применяется для обработки нержавеющей стали.

Закрытая насыпка обеспечивает более высокую скорость резания с большим образованием тепла. И применяется для обработки углеродистых сталей. Такое разделение сегодня встречается у продуктов 3М Cubitron II и в новом продукте Actirox от VSM.

Насыпка зерна в разных фибровых кругах.

Какие задачи можно выполнять фибровыми кругами?

Самая главная задача, для которой этот круг идеален это

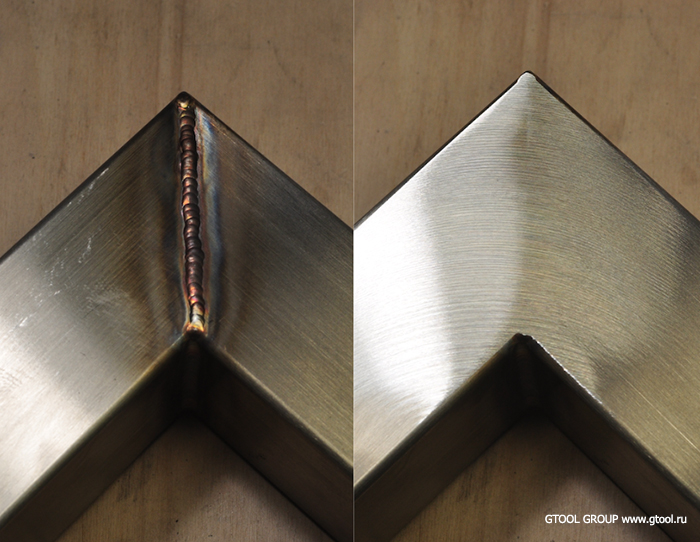

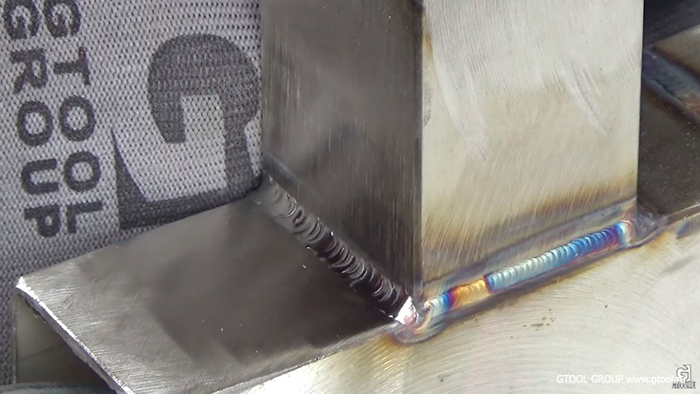

Зачистка сварного шва на плоскости.

Конструкция самого круга и опорной тарелки такова, что при обработке сварного шва на плоскости круг стремится выдерживать плоскость прилегающую к сварному шву. То есть он не делает зарезов, какие можно получить при работе шлифовальным или лепестковым кругом.

Такое применение актуально для углеродистых сталей, и особенно для нержавеющих сталей, где требуется красивая декоративная шлифовка и важно оставить плоскость идеально ровной.

После зачистки фибровым кругом 885 Р120.

Снятие фаски.

За счет высокой агрессивности фибровые круги в крупных зернах очень быстро снимают металл к кромок листа. А опорная тарелка позволяет сделать эту фаску ровной и прямой.

Снятие фаски фибровым кругом на плоскости.

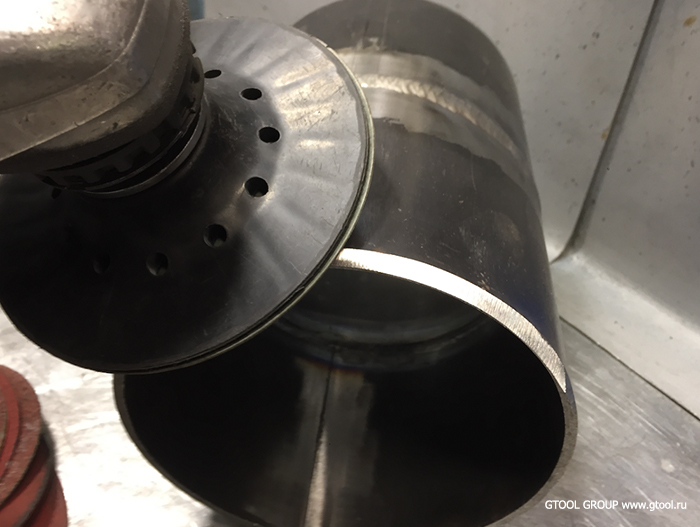

И так же удобно применить их для снятия фаски на торцах труб.

Снятие фаски фибровым кругом с трубы.

С таким же успехом фибровый круг справляется с гратом после лазерной резки или со сварочными брызгами. С его помощью вы может выровнять и всю прилегающую к сварочному шву поверхность.

Зачистка шва и сварочных брызг фибровым кругом

Фибровые круги при работе значительно менее шумные, чем зачистной круг. Работать им существенно комфортнее из-за низкого уровня вибраций.

А производительность часто превосходит зачистные круги и КЛТ.

Самая главная особенность фибрового круга в том, что им нельзя работать торцом, а только рабочей плоскостью.

Как видите, фибровые круги превосходный абразивный инструмент. Они позволят ускорить и упростить выполнение уже существующих задач, или стать прекрасным дополнением к вашему набору инструментов.

Как выбрать доводочные круги. Лучшие круги для швов на нержавейке.

Доводочные круги - это самый современный и популярный продукт для всех стадий шлифовки нержавеющей стали.

Самый популярной вопрос от клиентов: как выбрать зернистость или плотность доводочных кругов?

Доводочные круги d 150 и d 165 мм, толщиной 3 или 6 мм - используются для работы в углах и труднодоступных местах, а так же для зачистки швов.

Обработки внутренних швов после аргонодуговой сварки

БЫСТРОЕ УДАЛЕНИЕ СВАРНОГО ШВА (жесткие круги).

Для решения данной задачи необходимы круги грубых зерен и сильно спрессованные:

Для зачистки сварных швов на алюминии:

Доводочный шлифовальный круг скотч-брайт 5AM

Доводочный шлифовальный круг скотч-брайт 7AC

Преимущество: Агрессивные, более пористые, меньше забиваются и меньше засаливаются.

Для зачистки сварных швов на нержавейке:

Круг доводочный EA7

Круг доводочный SA7

Преимущество: Агрессивные, предназначены для снятия больших швов. Обеспечивают, гладкую, блестящую и однородную поверхность.

ЗАЧИСТКА СВАРНОГО ШВА И ПОДГОТОВКА К ФИНИШИРОВАНИЮ (средние круги).

С этой задаче прекрасно справляются круги средней жесткости. Сочетание плотной прессовки и агрессивного абразива позволяет быстро и аккуратно зачистить шов для последующей полировки:

Преимущество: подготовка металла перед финишным полированием.

УДАЛЕНИЕ ЦВЕТОВ ПОБЕЖАЛОСТИ, ОСВЕТЛЕНИЕ СВАРНЫХ ШВОВ (мягкие круги).

Для этой задачи применяются мягкие круги, так как они эластичные и содержат не крупное абразивное зерно, которое с легкостью справляется с потемнениями в зоне сварки:

Удаление цветов побежалости, осветление

Преимущество: осветляют, удаляют побежалость, очищают околошовную зону.

Доводочные круги на опорной тарелке d 165 мм с посадкой М14 и X-LOCK

Преимущество: работа одним кругом по плоскости и в угловых соединениях, высокий ресурс (+15 дополнительных миллиметров).

ВЫВОД. В соответствие с вашей задачей, выбирается зернистость или плотность доводочных кругов:

- Удаление сварных швов аргонодуговой сварки - жесткие круги

- Зачистка сварного шва и подготовка к финишированию - средние круги

Удаление цветов побежалости, осветление сварных швов - мягкие круги

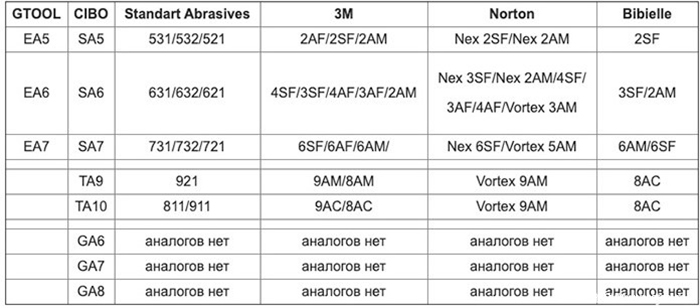

Таблица со сравнением материалов разных производителей - таблица аналогов. Благодаря ей вы можете правильно выбрать круг.

При шлифовании и полировании всегда используйте средства индивидуальной защиты для сохранности вашего здоровья.

Зачистка сварочных швов: особенности и способы

В процессе сварки различных изделий и конструкций образуются сварочные швы. Они могут полностью испортить внешний вид предмета, поэтому от них лучше избавиться. Сделать зачистку можно различными способами. Сегодня мы поговорим о том, как просто убрать такие швы и чем это можно сделать.

Особенности

Зачистка сварочных швов после сварки является необходимой процедурой. В процессе таких работ происходит сильное нагревание металлических элементов до температуры плавления, что приводит к напряжению внутри и изменению формы. Помимо этого, на швах будут образовываться мелкие частицы и шлак. В настоящее время существует большое количество всевозможных методов и способов, позволяющих удалять сварочные швы с металлических изделий. Сделать это можно и при помощи специальных инструментов (наждачник, фреза), и вручную при помощи проволочных щеток.

Зачем нужна?

Сильное внутреннее напряжение в металлической конструкции, которое образуется в процессе сварочных работ, может привести не только к деформации детали, но и к ее дальнейшему быстрому разрушению. Кроме того, в местах, где был неравномерный нагрев, может измениться структура кристаллической решетки. Это приводит к ухудшению различных химических и физико-механических свойств материала. Специальная термическая обработка дает возможность восстановить внутреннее строение металлических деталей, а также улучшить их свойства. Процедура позволяет сделать металл достаточно прочным и устойчивым к образованию коррозии.

Способы

Избавиться от сварочных швов на металле можно различными способами:

- термическая обработка;

- механическая обработка;

- химическая обработка.

Термическая обработка

Она используется в том случае, если необходимо зачищать остаточные напряжения во внутренней части. Данный тип обработки обязателен после сварки тонкостенных металлических конструкций. Чтобы произвести такую процедуру, следует слегка нагреть деталь, а затем охладить ее по заданному температурному графику.

Термическая обработка позволяет бесшумно снять весь шлак со швов.

Для контроля за температурным режимом можно использовать различные агрегаты: пирометр и тепловизор (электронные аппараты, они измеряют нужные показатели дистанционно), термокраска и термокарандаш (изменяют свою расцветку при смене температуры).

Механическая обработка

Этот способ позволяет убирать шлак, металлические «брызги» и окалины со сварочных швов посредством шлифовки. Для механического типа понадобится или проволочная прочная щетка, или специальный абразивный диск. На промышленных предприятиях такие элементы закрепляются в шлифовальных машинках (нередко в бытовых условиях такой аппарат называют болгаркой). Перед обработкой стоит подобрать подходящий круг.

Оптимальным вариантом для сварочных швов на нержавеющей стали будет цирконат алюминия, так как он не оказывает на такие изделия коррозийных воздействий. Также часто используются особые лепестковые абразивные насадки. Последние должны иметь лепестки, созданные на тканевой основе. Они считаются наиболее надежными по сравнению с остальными разновидностями. Элементы с лепестками на тканевой основе и с нанесением из цирконата алюминия обладают относительно высокой стоимостью, но и очистка посредством их отличается особым уровнем качества.

Самым простым и дешевым вариантом станут насадки на бумажной основе. Чаще всего их делают с напылением из оксида алюминия. Но уровень цены будет полностью соответствовать и уровню качества шлифовки швов. Помните, что подобные насадки следует подбирать с учетом типа работы. Если вам нужно зачистить швы в труднодоступных местах в угловых сложных металлических конструкций, то тогда размер абразивного элемента насадки лучше взять небольшого размера.

Для запиловки самого верхнего наиболее грубого слоя с окалинами и шлаком допустимо использовать насадку самого большого размера. В данном случае она не сможет повредить сам материал.

Финишная обработка всегда осуществляется самым маленьким шлифовальным инструментом, поэтому при проведении таких процедур будут использоваться сразу несколько видов насадок разных по размеру.

Химическая обработка

Самый лучший результат можно достичь, совместив механическую и химическую обработку швов. Последняя может производиться посредством травления или пассивации. Такой тип удобен для зачистки углом. Травление чаще всего выступает в качестве подготовительного этапа перед механической обработкой. Оно должно выполняться с использованием специальных химических веществ. Они позволят создать надежное покрытие, стойкое к образованию коррозии.

Кроме того, эта процедура дает возможность удалять места, где скапливается окисленный хром или никель. Если их своевременно не удалить, они могут быть поражены коррозией. Если сварочные швы небольшие, то тогда можно просто нанести на их поверхность химический состав. Иногда деталь полностью окунают в вещество. После травления следует выполнить пассивацию, которая позволит придать металлу дополнительную прочность. Пассивация представляет собой обработку детали специальным раствором, который позволяет формировать на поверхности изделия защитную пленку, не дающую образовываться коррозийному слою.

После проведения химической обработки обязательно нужно смыть все остатки растворов водой. При этом сточную воду нужно утилизировать максимально осторожно. Ведь жидкость будет содержать в себе большое количество вредных тяжелых металлов и кислот. Их можно немного нейтрализовать с помощью щелочей.

После все это тщательно фильтруют и только потом выливают в безопасное место.

Контроль качества

При проведении сварочных работ и затирки образовавшихся швов на металле следует руководствоваться правилами и нормами, закрепленными в ГОСТ 31385-2008 (требования к сварке и контролю качества сварных соединений). В данном ГОСТ можно найти общие требования к проведению таких работ, отдельные требования к различным свойствам изделий (прочность, ударная вязкость, технологические испытания на изгиб таких соединений).

Также там можно найти и таблицы с максимальными значениями выпуклости швов в миллиметрах (в зависимости от их размеров), перечень методов, позволяющих производить контроль за качеством сварных соединений.

О том, как идеально зачистить сварочные швы на профильной трубе, вы можете узнать из видео ниже.

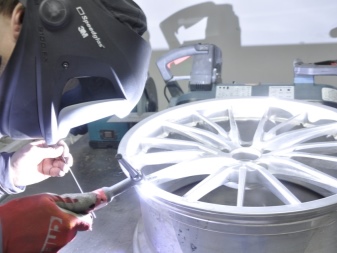

Все о сварке дисков

Знать все о сварке дисков необходимо не только самим сварщикам, но и автовладельцам. Ведь они должны хотя бы в общих чертах понимать достоинства и недостатки разных технологий, ключевые требования. А профессионалам сварочного дела жизненно важно еще как следует представлять себе и подготовку к работе.

Самый важный факт, который сразу необходимо иметь в виду — сварка дисков в условиях дома вполне допустима и даже дает довольно неплохие результаты. Предубеждения на ее счет обычно связаны именно с несоблюдением установленной технологии. Придется обязательно перед ремонтом автомобильных дисков обзавестись надежным, мощным сварочным аппаратом. Следующий немаловажный момент — каждый тип колесных элементов требует своего особого обращения. Это связано с тем, что получают их по разной технологии.

Так, при создании литых конструкций используют алюминий, магний и медь. Эти металлы плавят в определенных пропорциях. Прочность получающегося вещества вполне прилична. Но когда ездят на высокой скорости по неровным участкам, весьма вероятно появление трещин. И не все такие дефекты можно заварить.

Обычно потребность в работе возникает, когда появляются:

трещины в бортах диска;

расколы тех же бортов.

Важно: когда трещина охватывает весь диаметр детали, заниматься сварочными работами нельзя. Никакая прочность шва не компенсирует уже нарастающие напряжения во внутренних слоях. Раскол всего колеса становится вероятен даже при минимальной механической нагрузке. Также спецификой сварки литых дисков будут:

неизбежное изменение структуры сплава и его механических параметров;

потеря части заявленных изготовителем свойств;

непригодность каких-либо методов, кроме аргонной сварки.

Для кованых дисков также крайне широко применяют сварку в защитной среде аргона. Но встречаются деформации подобных колесных деталей нечасто. Потому-то они и являются «редкими гостями» в автомастерских. Что касается легкосплавных конструкций, то дать им единую характеристику нельзя. Ведь состав сплавов и их основные свойства могут сильно отличаться, и потому один диск сваривается прекрасно, а другой, внешне на него похожий, быстро покрывается трещинами.

Литой диск обычно сваривают, наплавляя специальный пруток на деформацию. Отсутствие окисления металла (при грамотном исполнении работы, разумеется) позволяет гарантировать плотность и стабильность шва. При наличии инверторного аппарата можно проводить также аргонодуговую сварку. В этом случае применяют неплавкий электрод из вольфрама и специальную присадку.

Сварочная поверхность окажется даже более ровной, чем при обычных работах на воздухе.

Что необходимо?

Для работы потребуются:

устройство электродуговой сварки с подачей переменного тока по стандартам TIG AC/DC;

прутки для добавления присадок;

УШМ и некоторые другие приспособления для расчистки поверхности;

индивидуальные средства защиты;

баллоны с аргоном;

газовые расходомеры на основе манометров;

термометры (особенно важны, если предстоит работать часто).

Подготовка

Как и всякое другое металлическое изделие, автомобильный диск должен быть тщательно вычищен от пыли и прочих загрязнений. При наличии трещин производится «запил». Если же обнаружили скол, придется готовить к сварке края диска. Выполняют это так:

зачищается участок около фаски;

весь металл обезжиривается при помощи ацетона.

Трещины расширяют, убирая краску не только на поврежденной поверхности, но и в радиусе 1 см от нее. Подготовка к устранению сколов сложнее. Понадобится обрабатывать как проблемную зону, так и заготовку, которая будет ее закрывать после ремонта. Сформировать заплату точно необходимой формы поможет обвод бумаги, приложенной к пораженному участку, карандашом по контуру.

Все, что приваривают, должно быть зачищено от краски минимум на 1 см от края; идеальный способ решить эту задачу — использование «болгарки».

Технология

Как только завершены все приготовительные манипуляции, надо браться за работу, и действовать придется быстро, пока эффект не пропал. Место, назначенное для сварки, прогревают горелкой. Изменение цвета нагреваемого металла зависит от его состава, и этот момент обязательно надо узнавать заранее. Как только достигнут необходимый прогрев, сразу начинают применять присадочный материал. Малейшая задержка недопустима!

Заплатку на скол начинают наносить, прихватывая ее слегка. Это существенно повысит качество сцепления. На толстых дисках сварку ведут поэтапно, с аккуратным расположением швов друг над другом. Подобное требование гарантирует надежность и длительную службу подготавливаемого соединения.

Как только работы завершены и металл остыл, требуется прочистить сварочный шов при помощи УШМ и приготовить его к окрашиванию.

Первоначальный прогрев металла должен происходить до 200 — 250 градусов. Если этого не сделать или повысить температуру больше положенной, сварка может только усилить деформацию диска. К сведению: вместо газовой горелки иногда применяют резаки модели РЗП-300 в режиме бескислородной работы. Начинают с кругового прохода по всей конструкции, и затем уже нагревают необходимую зону. В обоих случаях греть отдельные точки нельзя, нужно совершать колебательные движения по окружности.

Для самой сварки профессионалы часто рекомендуют электроды модели WL-15 с золотистым окрасом. Диаметр инструмента может составлять 0,24 либо 0,3 см. Присадочные прутки должны быть идентичны по составу с материалами самих дисков. Диаметр их в норме совпадает с сечением электрода или близок к нему. Важно: лучше наплавить немного больше металла, чем нужно, и затем убрать его болгаркой, чем сделать некачественный шов.

Сплавы алюминия можно заваривать плавкими электродами модификации ОК 96.50. Пораженную зону в этом случае прогревают горелкой либо паяльной лампой до 300 градусов. Чтобы улучшить розжиг электрода, его согревают до 150 градусов. Заплатки прихватывают на концах и лишь после этого работают с основной длиной.

Глубокие трещины требуется заделать изнутри, добиваясь выхода наружу сварочного расплава.

О том, как выполнить сварку литого диска аргоном, вы можете узнать ниже.

Абразивы, которыми я пользуюсь.

Всем привет!

Меня как то упрекнули в том, что я использую материалы и приемы работы, о которых "простой смертный" и знать то не должен. Дескать это удел профи, а не гаражных умельцев. Я категорически не согласен с такими вот утверждениями и считаю, что любой человек, имеющий доступ к интернету может и должен быть в курсе положения дел в тех сферах, которые ему интересны.

Тем не менее, я решил сгруппировать в одном месте информацию о том минимуме материалов и сопутствующих приспособлений, которые просто необходимы при кузовном ремонте. Я пока не говорю о малярке, речь пойдет только и исключительно о жестянке.

Итак, какими именно абразивами и инструментом я пользуюсь при работе над Ведерком и почему.

0. Я стараюсь использовать абразивные материалы 3М — крайне высокое качество, зверская эффективность и ресурс при немалой цене. Однако, расход материала настолько незначительный, что на цену можно попросту забить. Поэтому 3М.

1. Прежде всего — адаптеры. Нужны они для присоединения расходных материалов с креплением Ролок (Roloc) к инструменту. Я использую адаптер диаметром 75мм и резьбой М14 для болгарки и шпиндельный адаптер для дрели. Выглядят они так:

Пу сути, это основные вложения средств при старте работы с 3М — стоят каждый примерно по 800руб, однако покупаются один раз на всю жизнь.

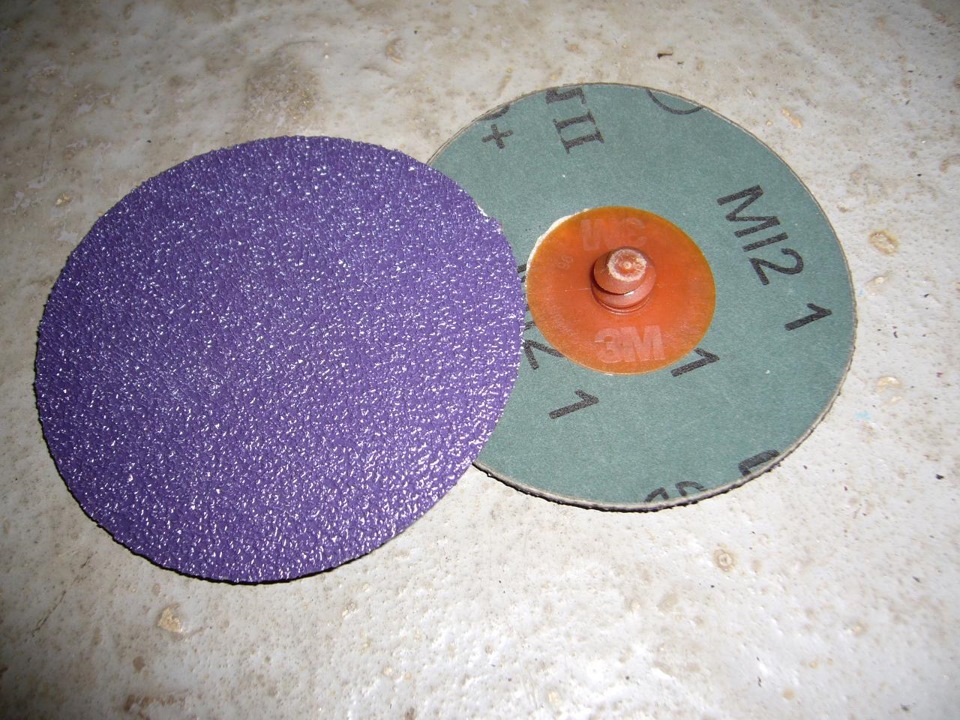

2. Зачистные диски для болгарки, диаметром 75мм:

Бывают всякоразные для работы по разным материалам, при этом абразив для нержавейки, цветмета и стали разный. Зернистость, понятное дело, бывает сильно разная, под задачи. Мой интерес к ним это зачистка сварочных швов, поэтому зернистость 60+. На фото новейшие диски с абразивом "Кубитрон 2" — крайне агрессивно режут и примерно втрое более износостойкие, чем "обычные" диски.

Стоимость — порядка 80руб/шт.

3. Зачистные круги Scotch Brite для болгарки, диаметром 75мм:

Основное назначение — снятие краски и других покрытий. Эффективность — зверская, с проволочными щетками сравнивать просто глупо. Антигравий и защитные покрытия с днища сдирают просто играючись, без применения силы и насилия над иснтрументом. Металл трут очень слабо, практически лишь едва царапают — прекрасно подходят для финишной зачистки областей сварки, где не должно быть видно ремонта.

Стоимость — около 100руб/шт.

4. Зачистной диск Scotch Brite для дрели. Диаметр 100мм, толщина 13мм, может принимать форму сложных поверхностей (типа внутреннего угла у уголка):

Применение тоже самое — зачистка краски и антигравия. Износостойкость при правильном применении очень высокая — на всю подкапотку Ведерка ушел один диск.

Стоимость — 650руб/шт.

Вот этим вот нехитрым набором можно закрыть для себя вопросы зачистки при авторемонте практически полностью. Единственный нюанс — Скотчбрайты портятся от контакта с так любимым нашими колхозниками битумом. Оно и понятно — битум на машины специально уже лет 50 никто в здравом уме не льет :)

Номера материалов и адаптеров можно легко найти самостоятельно в каталоге 3М, важно знать что искать.

Надеюсь, обзор покажется полезным!

Пока!

Читайте также: