Для чего нужна сварка в производстве

Обновлено: 18.05.2024

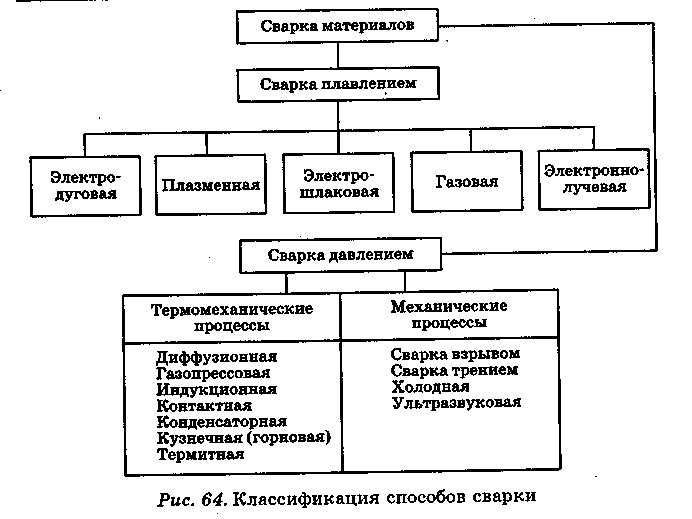

Сварочное производство включает большую группу технологических процессов соединения, разъединения (резки), наплавки, пайки, напыления, спекания, локальной обработки материалов и т. д. Эти процессы идут с применением на месте обработки термической, термомеханической или электрической энергии. Наиболее широко применяются термические процессы с использованием энергии химических реакций (сгорания горючих газов в кислороде), электрической энергии (электродуговые, электрошлаковые, плазменные, электронно-лучевые процессы и др.), а также энергия звука и света (процессы ультразвуковой, лазерной сварки, резки, прошивки отверстий, термообработки и пр.). При термомеханической сварке используется теплота и работа механического сжатия (газопрессовая, индукционная, контактная, диффузионная сварка и др.).

Санитарно-гигиенические условия труда при сварке определяются главным образом особенностью технологических процессов, выполняемых с использованием различных источников энергии, поэтому кратко рассмотрим наиболее распространенные из них.

Термический класс сварочных процессов. Электродуговая сварка. Самым универсальным и распространенным источником теплоты, используемым для сварки плавлением, является электрическая дуга. Сварка ведется плавящимися или неплавящимися электродами. Для изоляции дуги и расплавленного металла от воздуха применяют газовую, газошлаковую или шлаковую защиту. В качестве газовой защиты используют инертные газы (аргон, гелий) или углекислый газ.

Широко применяется сварка металлическим электродом с нанесенным на него покрытием. Покрытие содержит вещества, необходимые для устойчивого горения дуги, создания газовой и шлаковой защиты металла от воздуха и для физико-металлургической обработки жидкого металла с целью улучшения его качества (ферросплавы). В состав покрытлй входят ферросплавы (ферромарганец, ферросицилий, ферротитан) и некоторые другие компоненты.

Сварку под флюсом ведут с помощью автоматов и полуавтоматов. Эта разновидность дуговой сварки характерна тем, что дуга горит в газовом пузыре, надежно защищаемом от воздуха слоем расплавленного флюса-шлака и твердого флюса. Слой флюса также защищает окружающее пространство от вредного излучения дуги.

Электронно-лучевая сварка. Сущность электроннолучевой сварки заключается в использовании для нагрева и плавления металла кинетической энергии электронов, ускоренных электрическим полем с высокой разностью потенциалов. Устройство, с помощью которого получают узкий сфокусированный электронный луч с большой плотностью энергии, называют электронной пушкой. Электронно-лучевая сварка обычно ведется в вакууме 10 -2 – 10 -3 Па.

Сварка световым лучом. В последнее время в промышленности все более широко применяется энергия светового луча, получаемого с помощью оптических квантовых генераторов (ОКГ) или лазеров. Излучение ОКГ характеризуется рядом уникальных свойств: высокой монохроматичностью, значительной степенью когерентности, большой мощностью и высокой направленностью. В сварочном производстве наиболее перспективны газовые лазеры, имеющие достаточно высокие мощности и КПД. Они успешно применяются для сварки и резки металлов. Высокая плотность тепловой мощности (выше 108 – 109 Вт/м 2 ) при современной лазерной технике позволяет не только плавить, но и испарять все известные материалы.

Плазменная обработка материалов. При плазменной сварке, резке или напылении материалов источником теплоты служит плазменная струя, которая представляет собой поток ионизированных частиц, обладающих большой энергией. Для получения плазменной струи применяют специальные устройства, называемые плазменными горелками или плазмотронами. В плазмотронах используют дуговой разряд значительной протяженности, горящий в сравнительно узком водоохлаждаемом канале. В зависимости от состава среды температура плазмы газового разряда в дуге, стабилизированной водяным вихрем, составляет 20000 – 30000 °С.

2. Термомеханический класс сварочных процессов. Соединение металлов с помощью высокотемпературного нагрева и пластической деформации металла было первым видом сварки, который создал человек. Таким видом была кузнечная или горновая сварка. В дальнейшем развитие сварки давлением шло по пути совершенствования источников нагрева, методов пластической деформации, способов очистки и защиты соединяемых поверхностей.

Электрическая контактная сварка. Ее разновидностью является точечная сварка. При точечной сварке соединяемые детали зажимают между электродами машины и через них пропускают ток большой силы, обеспечивая разогрев и плавление металла. После затвердевания металла под давлением образуется сварная точка, прочно связывающая обе детали.

Сварка токами высокой частоты. Способ сварки основан на высокочастотном нагреве до сварочных температур поверхностей, подлежащих соединению, и сжатии этих поверхностей. Для сварки токами высокой частоты применяют 2 способа передачи энергии: контактный и индукционный. При контактном способе к нагреваемым элементам подводится ток высокой частоты (обычно радиочастоты более 60 кГц). Индукционный нагрев осуществляют с помощью специального устройства, называемого индуктором.

Диффузионная сварка в вакууме. Этот способ сварки осуществляется за счет взаимной диффузии атомов контактирующих частей при относительно длительном действии повышенной температуры и незначительной пластической деформации. Для защиты металла, как правило, сварку ведут в вакууме. Для нагрева соединяемых деталей используют различные источники энергии, но наиболее широко применяют индукционный нагрев токами высокой частоты.

3. Механический класс сварочный процессов. Сварочные процессы, относящиеся к этому классу, выполняют без предварительного подогрева соединяемых деталей. Наиболее распространенным видом этого класса является холодная сварка. Она ведется при значительной пластической деформации за счет высокого давления соединяемых металлов, в результате чего между ними устанавливается межатомная связь.

Без предварительного подогрева ведется также ультразвуковая сварка. Соединение при ультразвуковой сварке происходит в результате совместного воздействия на детали сдвигающих высокочастотных механических колебаний, сопровождающихся нагревом металла, и сжимающего давления.

Санитарно-гигиеническая характеристика условий труда. Рассмотренные способы сварки резко отличаются по своим санитарно-гигиеническим характеристикам. Наиболее неблагоприятные санитарно-гигиенические условия характерны для термического класса технологических процессов, выполняемых на воздухе непосредственно в зоне дыхания рабочего, т. е. прежде всего для ручной электродуговой сварки.

Основными вредностями процесса электродуговой сварки являются сварочный аэрозоль, содержащий пыль, пары и газы, например, фтористые соединения, оксид углерода, оксиды азота, озон и т.д. УФ излучение, брызги расплавленного металла и шлака. Состав пыли и газов, образующихся при сварке, зависит главным образом от состава электродных покрытий. Основу пыли составляют оксиды железа, а примесями являются соединения марганца, хрома, никеля, ванадия, молибдена и других металлов, входящих в сварочную проволоку, покрытие или в расплавленный металл.

Наиболее вредное влияние оказывают оксиды марганца и фтористые соедиенния. Содержание их по сравнению с оксидами железа обычно невелико, однако вследствие своей токсичности они имеют решающее значение при выборе типа электродов и покрытий. Необходимо применять электроды с наименьшим содержанием марганцевых и фтористых соединений.

При всех видах сварки образуются озон и оксиды азота (главным образом оксид азота, а в отдельных случаях и диоксид азота). При неполном сгорании углерода, содержащегося в металле, образуется оксид углерода. В зоне дуги оксид углерода образуется за счет диссоциации углекислого газа, использующегося в качестве защитного газа. Озон, оксид азота и оксид углерода обладают высокой токсичностью.

Образующаяся при сварке пыль является высокодисперсной, количество частиц диаметром менее 1 мкм составляет 98 – 99 %. Длительное воздействие сварочного аэрозоля может стать причиной заболевания электросварщиков пневмокониозом.

Электрическая дуга относится к высокотемпературным источникам энергии с температурой порядка 6000 ºC, поэтому она является источником лучистой энергии широкого диапазона (инфракрасного, видимого, ультрафиолетового).

Большая яркость сварочной дуги (до 15000 стильб) может вызывать эффект ослепления и повреждения сетчатки глаза; интенсивное УФ-излучение приводит к острому профессиональному поражению глаз – фото- или электроофтальмии, а также может вызвать ультрафиолетовые ожоги незащищенной кожи.

Длительное воздействие лучистой энергии сварочных дуг при недостаточной защите глаз может приводить к развитию хронического заболевания органа зрения – катаракте.

Значительно улучшают условия труда сварщика автоматическая и полуавтоматическая сварка под флюсом. При этом дуга горит под слоем флюса и устраняется ее вредное влияние на органы зрения. Кроме того, ликвидируется опасность ожогов брызгами металла. Однако воздушная среда загрязняется газами и частицами пыли, состав и количество которых зависят в основном от состава применяемых флюсов. Валовое выделение пыли при этом способе сварки во много раз меньше, чем при ручной.

Концентрация аэрозоля в зоне дыхания сварщика составляет 5,1 – 12,2 мг/м 3 . Концентрация оксидов марганца в зоне дыхания рабочих, обслуживающих автоматы, колеблется от 0,11 до 0,7 мг/м 3 .

При сварке неплавящимся вольфрамовым электродом в среде аргона основной вредностью является озон, а также тепловое воздействие открытой дуги. Выделение при этом электросварочного аэрозоля и оксидов марганца невелико.

Наиболее неблагоприятные санитарно-гигиенические условия имеют место при напылении и резке металлов электродуговым способом и с использованием плазменной струи. Эти процессы сопровождаются сильной загазованностью и запылением воздушной среды, во много раз превышающих предельно допустимые величины. Токсичность вредностей зависит от обрабатываемых материалов. При плазменном напылении и резке металлов вредными факторами являются шум, пыль, газы, тепловое и ультрафиолетовое излучение. Шум при плазменной обработке возникает вследствие прохождения плазмы со сверхзвуковой скоростью через узкое отверстие сопла горелки и превышает допустимые нормы. Суммарный уровень звукового и ультразвукового давления в рабочей зоне доходит до 120 – 130 дБ. Повышенное ультрафиолетовое и инфракрасное излучение, высокочастотный шум и ультразвук, загрязнение воздуха аэрозолями требуют проведения при плазменной обработке комплекса защитных мероприятий, включающих укрытие установок в вытяжные шкафы, применение шумозаглушающих насадок на плазменные горелки, использование средств индивидуальной защиты органов зрения, слуха и лица сварщика.

При работе с лазерами наибольшей опасности подвергаются глаза и кожные покровы. Лазерный луч оказывает на биологические объекты тепловое, фотохимическое и механическое воздействие. Опасность представляет не только прямой, но и отраженный луч лазера. Опасность повышается в связи с тем, что излучение лазера может находиться в невидимой области. Во всех случаях траектория лазерного луча должна быть недоступна для работающих. Гигиеническим достоинством лазерной сварки является то, что благодаря высокой концентрации энергии и локальности нагрева количество выделяющихся вредностей при лазерной сварке мало. Еще более благоприятные санитарно-гигиенические условия характерны для электронно-лучевой сварки. Сварка ведется в вакууме в специальных камерах. Откачка воздуха из рабочей камеры ведется вакуумными насосами с выбросом его вне рабочего помещения, поэтому никакие загрязнения в помещение не поступают. Опасность для работающих представляет, как и при лазерной сварке, интенсивное излучение расплавленного металла, а также возникающее в результате электронной бомбардировки рентгеновское излучение. Последнее обстоятельство требует создания в электронно-лучевых установках защиты от рентгеновского излучения.

Термомеханический и механический классы технологических процессов по санитарно-гигиеническим условиям обычно значительно лучше термического. При контактной сварке величина сварочного тока достигает десятков тысяч ампер, что создает мощные электромагнитные поля. Высокочастотные электрические поля большой интенсивности являются неблагоприятным фактором при сварке токами высокой частоты. Эффективное снижение напряженности высокочастотного поля достигается экранированием высокочастотных установок.

Наиболее благоприятные санитарно-гигиенические условия в этом классе имеет диффузионная сварка в вакууме, не оставляющая в рабочих помещениях никаких загрязнений воздуха.

Ультразвуковая сварка характеризуется воздействием ультразвуковых колебаний на организм человека.

Из профессиональных заболеваний у сварщиков возможен пневмокониоз по типу сидероза. Он протекает в относительно благоприятной форме диффузно-склеротических изменений. Вдыхание сварочного аэрозоля и раздражающих газов служит причиной хронических профессиональных бронхитов. Соединения хрома могут быть причиной астмоидных бронхитов поражения слизистой оболочки носа и дыхательных путей.

Явления марганцевых интоксикаций среди сварщиков регистрируются редко и обычно в виде легких форм.

У операторов, обслуживающих плазменные установки (генерирующие чрезвычайно интенсивный шум), возможно развитие профессиональных кохлеарных невритов.

Профилактические мероприятия. Радикальным способом оптимизации условий труда сварщиков является интенсивно внедряемая в настоящее время автоматизация сварочных операций и применение робототехники. Создание и поддержание нормальных санитарно-гигиенических условий труда в сварочном производстве достигается применением системы профилактических мероприятий.

Удаление сварочной пыли и газов из рабочего помещения производят прежде всего с помощью местной вентиляции для стационарных и нестационарных сварочных постов. В связи с тем, что эффективность действия местной вентиляции менее 100 %, сборочно-сварочные цехи необходимо оборудовать также общеобменной приточно-вытяжной вентиляцией. Механическая вытяжная вентиляция из верхней зоны обеспечивается осевыми вытяжными вентиляторами. Для компенсации воздуха, удаляемого вытяжной вентиляцией, должен быть обеспечен его организованный приток.

Борьба с шумом ведется как при создании оборудования, так и при его размещении в производственных помещениях. Там, где невозможно снизить уровень звуковой мощности, например при плазменных процессах, применяют индивидуальные средства защиты – противошумные наушники или вкладыши. Необходимо добиваться полной автоматизации таких процессов с выведением операторов из зоны действия шума.

Индивидуальные средства применяются также для защиты органов дыхания. При небольшой концентрации газов в воздухе можно пользоваться респираторами. При высоких концентрациях вредностей (при сварке в колодцах, цистернах, отсеках сосудов и др. замкнутых объемах) необходимо применять шланговые противогазы с принудительной подачей воздуха.

В последние годы разработаны и получили высокую гигиеническую оценку способы подачи приточного воздуха в зону дыхания сварщика – непосредственно под щиток.

Для защиты окружающих от лучистой энергии сварочных дуг оборудуются постоянные сварочные посты – кабины или устанавливаются ширмы.

Для защиты глаз и лица сварщиков используют специальные щитки и маски с защитными светофильтрами от ослепляющей видимой части спектра излучения, ультрафиолетовых и инфракрасных лучей.

К индивидуальным средствам защиты относятся спецодежда и спецобувь сварщиков.

Особое внимание уделяется средствам защиты от радиации, вредное воздействие которой зависит от мощности, дозы, вида излучения, расстояния от источников и т. д., поэтому важным является также строгий контроль излучения.

Важное место в обеспечении здоровья трудящихся в сварочном производстве занимают также медико-профилактические мероприятия. К ним относятся обязательные предварительные и периодические медицинские осмотры, сроки и объем которых регламентированы приказом МЗ РФ № 90. Целесообразно периодическое пребывание сварщиков в санаториях-профилакториях с прохождением курсов специальных физиотерапевтических процедур.

Какие существуют новые и классические способы сварки, их особенности и использование

Сварка металла — очень полезный промысел человеческой жизни.

При помощи способов варки можно добиться разработки уникальных продуктов: от элементарных вещей для дома до ракет для космоса.

Поговорим, что бывает во время сварки, ее виды и их производственные свойства.

Введение

Для чего нужна сварка? На чем она основывается? Такие вопросы посещают многих новичков этого дела. В основном, пайка — это метод присоединения металлических деталей.

Присоединение (именуемое также швом) получается на уровне атомов при повышении температуры деталей, а также внешних изменений.

Построение соединения металлических деталей широкое и в одну статью вся информация не поместится, включая дополнительные тонкости.

В одну статью также не поместится вся информация о видах варки, потому что их больше ста. Но мы будем стараться сокращенно расписывать свойства и разновидности варки, чтобы не запутать неопытных мастеров.

В современности применяют термическую, механическую, с повышением температуры и полностью механичную варка металлических деталей или других элементов (пластиковых и стеклянных).

Подбирая метод варки, учитывайте все тонкости: дородность металла, их содержание, пути применения и другое. Это влияет на метод, который используют при варке.

Варка с повышением температуры — это процедура присоединения элементов с использованием повышенных градусов температуры. Получается плавление материала и плотная сцепка.

К пайке с повышением температуры относят сварку с электрическим разрядом большой мощности и газа (обсудим это позже).

Механическое соединение с повышением температуры — это процедура присоединения элементов с помощью высокой температуры и технических приемов, к примеру, натиск. Сюда включают соединительную сварку.

Элемент не особо прогревается, как при соединении с температурой, а для соединения применяется натиск, а не расплавление элемента.

Основные методы

Пайка путем механического воздействия — метод присоединения элементов без использования нагрева и излучения тепла.

Главный механизм работы — применение физической силы. Этот вид можно отнести к варке холодного типа, ультразвуком или присоединение элементов путем трения.

Еще есть распределение классифицирования методов варки по отличию технических данных. Применяя такое классифицирование, можно коротко рассказать обо всех видах варки. Их делят на:

- Соединение с областью защиты (могут применяться неактивный газ, активный, состояние разреженного газа, защиту можно комбинировать и применять несколько элементов одновременно).

- Пайку с остановкой и без.

- Соединение, которое проводят вручную; выполняемое с применением механизмов, управляемых человеком; комбинированное, где работает машина и человек; где все процессы контролирует прибор; где работу выполняет и настраивает оборудование.

Если вы раньше не работали со сварочным аппаратом и эта информация вас путает и сбивает с толку, не переживайте. Вспомним о самых часто используемых способах варки, которые применяют для работы дома и на производстве.

Мы дадим описание часто используемых способов варки и тонкости их выполнения, на которые надо обратить внимание.

Помните, многие способы сваривания мы описывали в прошлых публикациях, которые можно найти, зайдя в раздел «Виды и способы сварки» на сайте.

Ручная пайка с дугой и неплавящегося проводника электрического тока

Метод пайки с дугой и неплавящегося проводника электрического тока различных материалов — часто используют способ мастера, работающие дома, но также и опытные сварщики.

Сварка с дугой, при работе руками — это самый давний вид электросварки. Широкий ассортимент сварочных инверторов с дугой доступный большинству мастеров.

Проводник электрического тока — это основа для подачи тока. Его изготавливают из разнообразных материалов и могут быть покрыты спецпокрытием.

Особенность пайки с дугой и неплавящегося проводника тока простая: элементы присоединяют друг к другу, потом проводником тока стучат по металлической поверхности, зажигая дугу для сварки. Инверторы для сваривания выступают основным оборудованием.

Для работы сварочным аппаратом применяют неплавящиеся проводники электрического тока, которые производятся из угля или графита.

В процессе работы проводник электрического тока прогревается до предельной температуры, расплавливая элемент и создавая сварочный резервуар, где и происходит соединение. Это применимо для работ с цветными металлами.

Ручная сварка с применением дуги и плавящегося проводника тока

Способы пайки заканчиваются не только на работе с плавящимися электродами. При работе также применимы и плавящиеся проводники электрического тока.

Способ варки элементов с применением плавящегося электрода состоит в том же, в чем и работа с неплавящимися элементами.

Различаются они только составом самого проводника тока: плавящиеся электроды изготавливают из материалов, способных легко расплавляться.

Такие электроды также применимы для сварочных аппаратов в работе дома. В таком случае, соединение происходит не только по причине расплавления металлического элемента, а также по причине расплавления проводника тока.

Сварка с использованием дуги и защитного газа

Метод сварки с дугой для различных металлов, с применением защитного газа, получается при помощи проводников тока, способных плавиться и неспособных.

Специфика работы такая же, как и при работе стандартной сваркой с применением дуги. Тут для вспомогательного предохранения сварочной емкости в область сварки поступает баллонный газ для защиты.

Это все по причине того, что сварочная емкость легко подвергается плохому воздействию воздуха и под его влиянием металл может окислиться и соединение будет плохим.

Благодаря газу, можно не допустить возникновения этих неприятностей. Когда он подается в зону сварки, появляется облако из газа, которое предотвращает проникновение кислорода в сварочную емкость.

Автоматизированная и полуавтоматизированная сварка с применением газа

Автоматизированная и полуавтоматизированная сварка с применением газа — это более современный метод присоединения элементов.

Тут некоторые работы выполняются при помощи вспомогательных механизмов, к примеру, поступление проводника тока в зону сварки. Это означает, что мастер прикладывает стержень не при помощи руки, а используя определенное устройство.

Автоматизированная сварка нацелена на механическую подачу и последующее продвижение проводника тока, а полуавтоматизированная нацелена только на механическую подачу. Последующее продвижение проводника тока мастер производит самостоятельно.

Тут пригодится сварочная емкость, по этой причине применяют газ (также, как и при варке с дугой) или определенный минерал. Минерал бывает жидкого состояния, в виде пасты и кристаллов. С его применением, можно намного лучше произвести соединение.

Другие способы присоединения элементов

Кроме привычных методов в производстве используют такие, которые позволяют присоединить редкие металлы. В основном такие металлы имеют заметные химические и тугоплавкие качества, поэтому известные методы варки не применяют для их присоединения.

Естественно, эти металлы не применяют для работы в варке доме, но их часто используют для варки важных элементов на масштабном изготовлении.

Мы опишем все виды сварки с применением плавки, когда принцип работы заключается в поступлении большого количества тепла на небольшую зону варки. В таком случае применяют варку лазером или плазмой.

Варка элементов лазером происходит при помощи автоматичного и полуавтоматичного прибора. Этот способ бывает полностью контролируемым специальным оборудованием и не нуждается в контроле человека.

Тут элемент подогревается, а потом плавится от действия направленного тепла, которое исходит от луча лазера и направляется в определенную зону.

Тепло скапливается точно в одном месте, что позволяет сварить маленькие элементы, размер которых достигает миллиметра.

Сварки металла плазмой происходит при использовании газа с ионами, которые именуют плазмой. Газ поступает потоком с зону сварки, создавая плазму. Ее работа происходит в комплексе с вольфрамовым проводником тока и электрическая дуга нагревает газ.

Сам газ с ионами является электродом, по этой причине сварка с плазмой сама плазма выступает главным составляющим в работе.

При этом плазма оберегает емкость в зоне варки от неблагоприятного воздействия воздуха. Этот способ варки применяют в работе с металлами, толщиной 7-8 мм.

Упорядоченная последовательность действий во время сварки

Не хватает просто понимать методы варки, также надо понимать, что из документов на оборудование надо и из чего состоит процесс сварки.

Естественно, это относится к работе мастеров с опытом, которые работают в массовой промышленности. Эти данные вам не нужны, если вы будете работать дома, но лишним эти знания тоже не будут.

Начнем с нашего краткого описания упорядоченной последовательности действий при варке:

- Создание схемы.

- Создание технологической карты.

- Обустройство места для работы и обработка металла.

- Сама сварочный процесс.

- Очищение элементов.

- Проверка качества.

Сам процесс варки — это все перечисленные пункты. Процесс расписывается после создания схем, описывающих готовый продукт. Схема формируют, основываясь на стандарты, где самым главным будет качество готового продукта и экономия в процессе изготовления.

Технологическая карта

Само изготовление продукта фиксируют на определенных бланках. Классический бланк для описи изготовления называют «технологической картой».

В ней и расписывается процесс работы. Если изготавливается целая серия продукта или массовое производство, то расписывать придется достаточно подробно, описывая все тонкости работы.

В рабочую карту вносят материал, который используют для изготовления изделия, методы варки, применяемый для присоединения элементов, инвертор, которым варят, материалы для присадки, проводников тока, газа или минералов, применяемых при варке.

Также фиксируют поочередность соединений, их величина и другие данные.

В этом бланке фиксируют марку проводников электрического того, их размер, скорость подачи, быстроту варки, слоистость соединения, преимущественные настройки инвертора, происхождение минерала.

Детали проходят подготовку перед работой, их очищают от ржавчины, грязи и жира. Для избавления от жира на поверхности используют растворители. При наличии явных дефектов в виде трещин у элемента, его не применяют в работе.

После работы производят контроль соединения сварки. На эту тему есть другая статья, но мы опишем главные способы контроля.

Во-первых, мастер может увидеть присутствие неровностей шва. Мастера применяют вспомогательный контроль, применяя дополнительные устройства (магнит, радиация или ультразвук).

Естественно, не каждую неровность относят к непригодным. Для определенных работ создается список с допустимыми неровностями, если это не повлияет на окончательный результат изделия.

Контролем может занимать мастер или отдельный человек, который разбирается в этом процессе. Его данные вносят в бланки, он отвечает за контроль процесса и исходный результат.

Вывод

Мы описали основные моменты. Все виды сварочных работ в одной статье охватить невозможно, но у нас есть много других статей, где описываются другие виды сварки разнообразные элементов.

Для сварщика теоретическая часть по вопросу сварок нужна, но не нарабатывая ее на практике, они бесполезны.

Поэтому, прочитав статьи, приступайте к работе и пробуйте методы, подбирая удобный для себя, тогда и результат станет лучше. Успеха в начинаниях!

Сварочные работы

Сварка является одним из самых распространенных способов соединения различных металлических деталей и конструкций, поскольку обеспечивает очень высокую прочность готовых изделий. Как правило, физико-механические характеристики сварного шва не уступают аналогичным параметрам основного материала деталей, а во многих случаях и превосходят их.

Виды сварки:

- электродуговая. Обеспечивает соединение деталей с помощью нагрева, источником которого является электрическая дуга, возникающая между свариваемым материалом и сварочным электродом. Именно электродуговая технология чаще всего используется при выполнении сварочных работ с обычными углеродистыми сталями;

- аргонно-дуговая. Также выполняется электрической дугой, но при этом использует защитную завесу из инертного газа. С ее помощью предотвращается попадание воздуха в зону сварки и окисление сварочной ванны. Аргонно-дуговая сварка подходит для соединения заготовок из нержавеющей, жаропрочной, кислотостойкой стали, алюминия, магния и различных цветных сплавов;

- контактная. Эта технология предусматривает соединение изделий посредством двух последовательных процессов – нагрева металла до пластического состояния с дальнейшим механическим деформированием деталей. Контактная сварка бывает точечной, стыковой, шовной, рельефной;

- газовая. В этом случае сварочные работы заключаются в расплавлении кромок свариваемых деталей и введении в жидкую ванну присадочного материала. Чаще всего данную технологию используют при производстве листовых и трубчатых стальных конструкций небольшой толщины. Расплавление металла осуществляется за счет горения ацетилена при взаимодействии с чистым кислородом. Главным достоинством газовой сварки является мобильность и отсутствие зависимости от внешних источников электропитания;

- плазменная. Ее применяют для сваривания наиболее тугоплавких металлов – молибдена, вольфрама, никелевых сплавов, специальных сталей. Обработка осуществляется струей плазмы, температура которой достигает 30000 о С;

- лазерная. Сварка лазером является одним из самых эффективных способов соединения металлических деталей. Она отличается очень высокой производительностью, стабильностью формирования шва, ограниченностью зоны термического воздействия на изделия, возможностью сваривать крупногабаритные конструкции.

Здесь перечислены только наиболее востребованные виды сварочных работ. Существуют также и другие, менее популярные методы сварки, которые обычно используются для выполнения специфических операций. Например, в некоторых отраслях для образования цельных конструкций из разнородных металлов применяется термомеханическое соединение деталей с помощью трения, а для получения биметаллов хорошо подходит сварка взрывом.

Области применения сварочных работ

Сварка используется для решения очень широкого круга технологических и конструкционных задач. Рассмотрим несколько типовых применений этого способа обработки металлов:

- изготовление металлоконструкций. С помощью сварки можно создавать цельные металлические конструкции практически любой сложности и размеров, например, пандусы, ограждения, несущие элементы зданий, корпуса транспортных средств, спортивные снаряды, ангары и боксы, различные рамы и каркасы;

- производство ворот. Используя сварку, можно изготавливать не только прочные, но и эстетичные конструкции. Технология позволяет изготавливать откатные и распашные ворота из профнастила, который является одним из самых популярных материалов для ограждения загородных участков, территорий промышленных предприятий. При этом сварка может осуществляться не только в заводских условиях, но и непосредственно на объекте монтажа;

- изготовление лестниц. Пути эвакуации при пожаре или других чрезвычайных ситуациях должны отвечать очень жестким стандартам. Обеспечить необходимую прочность и надежность могут только сварные пожарные лестницы. Они устанавливаются внутри или снаружи жилых высотных домов, деловых и торговых центров, промышленных и общественных зданий.

Для выполнения сварочных работ используется разнообразное оборудование – от простых и компактных бытовых трансформаторов тока до мощных промышленных автоматизированных линий.

Сварка, ее назначение, сущность и применение в различных отраслях промышленности.

Любое изделие, если оно состоит больше, чем из одной детали, в конечном счете является результатом соединения материалов этих деталей. В настоящее время из всех способов неразъемного соединения материалов преимущественное применение имеет сварка. Она менее трудоемка и позволяет значительно экономить металл. В частности, замена клепаных соединений сварными позволяет уменьшить массу конструкции из низкоуглеродистых сталей на 10. 25 % за счет уменьшения площадей поперечного сечения в месте соединения. Кроме того, сварка обеспечивает особо высокую степень герметичности соединений, что весьма важно при производстве различных технологических резервуаров, емкостей, химических аппаратов и др. Важно и то, что сварочное оборудование для многих широко распространенных способов сварки отличается простотой устройства и обслуживания, а дефекты сварных швов в большинстве случаев исправимы, поэтому сварка вытесняет заклепочные соединения в транспортном машиностроении, автостроении, производстве котлов и другого оборудования.Перспективно применение сварки в литейном производстве. Сварные конструкции, как показывает практика, имеют более высокие механические свойства и меньший вес благодаря отсутствию литейных уклонов и больших припусков на механическую обработку.Во многих тяжелых машинах вместо традиционных литых и кованых применяют сварно-литые, сварно-кованые и сварно-прокатные конструкции. Получение таких конструкций стало возможным благодаря электрошлаковой сварке.Сваркой можно соединять также пластмассы, керамику, стекло и даже ткани живого организма.В настоящее время специалисты работают над усовершенствованием существующих и созданием принципиально новых методов сварки и соответствующего сварочного оборудования с целью повышения качества сварочных работ. Важное значение имеет также разработка новых высокопроизводительных методов и средств контроля качества сварных швов, способов защиты наплавленного металла от окисления и насыщения азотом, от выгорания легирующих присадок.

56. Сущность технологического процесса электродуговой сварки и характеристика сварочного оборудования

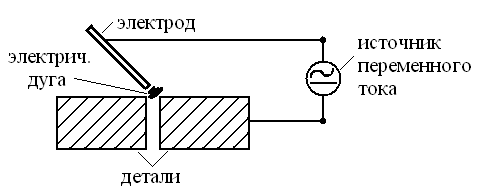

Сущность ручной дуговой сварки состоит в том, что свариваемые детали и электрод

расплавляются электрической дугой, возникающей между электродом и деталями.

Температура дуги до 6000 градусов, она плавит электрод, детали. Жидкий металл

перемешивается и после охлаждения образуется сварной шов.

Сварка может происходить или на постоянном токе, или на переменном. На постоянном

токе дуга горит более устойчиво, более высокое качество наплавленного шва, однако

оборудование сварочного поста более сложное, поскольку нужны достаточно мощные

выпрямители. Поэтому в большинстве случаев сварка происходит на переменном токе. При

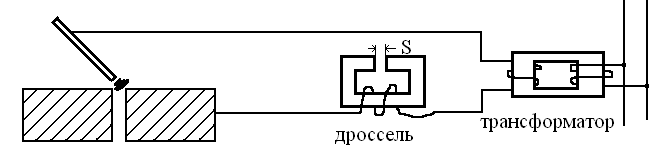

этом основным оборудованием сварочного поста является сварочный трансформатор,

работающий последовательно с дросселем.

Основными технологическими параметрами, определяющими в значительной степени

качество сварочного шва, являются сила сварочного тока и напряжение. Силу тока

выбирают в зависимости от толщины свариваемых деталей, а сварочное напряжение

находится в пределах от 18 до 24В. Для снижения напряжения используется

Принцип трансформатора: во сколько раз меньше витков на вторичной обмотке, чем на

первичной, во столько раз исходящее напряжение меньше входящего.

Трансформатор понижает напряжение до 18 - 24В.

Дроссель - индуктивное сопротивление. Его назначение - стабилизация горения

сварочной дуги и ограничение тока короткого замыкания.

I = 0, то I , Q = I 2 Rt - возникает большая теплота, которая зажигает всё

В дросселе ЭДС самоиндукции останавливает сильный ток в случае замыкания.

Хорошей свариваемостью обладают низкоуглеродитсые стали. Высокоуглеродитсые стали

свариваются плохо, т.к. углерод выгорает в дуге.

57. Сущность процесса газовой сварки и характеристика сварочного оборудования

Газовая сварка используется, как и контактная, для соединения сравнительно

тонкостенных деталей (листов толщиной до 2 мм, труб). Сущность состоит сварки

состоит в том, что свариваемые детали разогреваются пламенем газовой горелки, в

которое устанавливается присадочная проволока. Свариваемые детали и проволока

оплавляются, жидкий металл при этом перемешивается, и после затвердевания образуется

В качестве горючего газа используют или природный газ, или ацетилен. Природный газ

поставляют к месту производства работ в баллонах , окрашенных в красный цвет.

Кислород, который необходим для сварки, поставляют в баллонах, окрашенных в синий

цвет. Смешивание кислорода и горючего газа происходит в газовой горелке. Ацетилен

чаще всего получают на месте производства работ путём реакции карбида кальция с

Реакция происходит в специальном газовом генераторе. При разложении 1 кг карбида

получается 300 - 315 литров ацетилена. Реакция идёт очень быстро и в случае избытка

газа в конструкции генератора предусмотрена остановка реакции.

Также ацетилен может поставляться в баллонах, окрашенных в белый или жёлтый цвет.

Основным технологическим параметром газовой сварки является мощность газового

пламени. Эта мощность регулируется сменными наконечниками газовой горелки.

Читайте также: