Для газовой сварки применяют

Обновлено: 18.05.2024

Виды и способы сварки

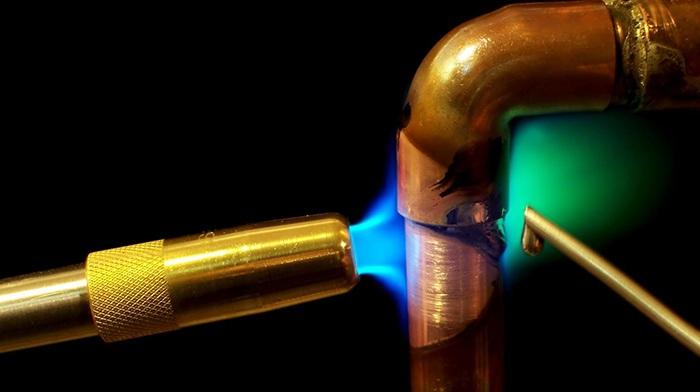

Газовая сварка – это наиболее часто используемый способ соединения отдельных металлических деталей в монолитную конструкцию. Популярность такого метода объясняется низкой стоимостью оборудования и простотой его применения.

Что такое газовая сварка и где она применяется

Сварка газом используется для соединения металлических поверхностей в одно целое. Сущность этого способа заключается в расплавлении кромок обрабатываемых элементов за счет высокой температуры горения газа, подаваемого под давлением.

Для формирования шва используется добавочный припой. Таким образом, газовая сварка и резка металлов выполняются за счет экзотермической реакции взаимодействия горячей газовой смеси и обрабатываемого материала, находящегося в расплавленном состоянии.

В процессе обработки обязательно задействуется специальное оборудование. Чтобы получить необходимую температуру, требуются один из горючих газов и кислород. Эти компоненты подаются из отдельных емкостей в смеситель. Поджигание выполняется искусственно.

Газовую сварку применяют для:

- соединения различных деталей;

- наплавки;

- паяния;

- резки труб и листового проката.

Этот способ обработки металлических элементов нашел применение в промышленном производстве, строительстве и т.д. Его нередко используют при ремонте автомобилей, устранении бытовых поломок, для фиксации узлов из цветных металлов.

Подходит он и тогда, когда необходимо соединить элементы из чугуна и латуни. Наплавка газосваркой часто применяется для увеличения размеров деталей, устранения изношенных частей и повышения прочности.

Требования по ГОСТу

Газосварочный процесс является ручным, качество шва оценивается субъективно и зависит от мастерства сварщика. ГОСТа на результат работы не существует. Однако есть ряд требований к соблюдению технологии.

Качество карбида кальция, применяющегося при сварке, регулируется ГОСТ 1460-2013. Кроме того, нормативными актами установлены параметры давления в редукторе и баллоне, характеристики присадочной проволоки, требования к генератору. Существуют ГОСТы для горелок и шлангов.

Перечень используемых газов для разных металлов

Во время работы могут потребоваться разные виды газов:

- ацетилен;

- легкий водород;

- коксовый угольный газ;

- горючий кислород;

- керосин;

- пропан;

- бутан;

- пиролизный газ и т.д.

Характеристики и чистота газа влияют на качество сварки и резки металлов.

Легкий водород

Это бесцветный газ без запаха, который примерно в 14,5 раза легче воздуха. Данное вещество получают путем разложения молекул воды электрическим током. Сочетание водорода с кислородом в неправильной пропорции образует взрывоопасную смесь.

Необходимо предельно точно соблюдать технику безопасности.

Газ для сварки должен соответствовать требованиям ГОСТ 3022-80. Кислородно-водородное соединение горит синим пламенем без четких очертаний, что затрудняет его регулирование.

Пиролизный газ

Керосиновое топливо

Это желтоватая прозрачная жидкость, являющаяся результатом переработки нефтепродуктов. Керосин быстро испаряется при плюсовой температуре, образуя горючий газ. Во время работы с ним необходимо строго соблюдать особые правила предосторожности, т.к. это вещество может взорваться в случае неправильного применения.

Коксовый угольный газ

Он бесцветен, но имеет характерный запах сероводорода. Вещество получают в процессе переработки угля в кокс. В его составе есть пропан, водород, метан и т.д. Газ, предназначенный для сварки, предварительно очищают от примесей, смол и сернистых соединений.

Горение возможно только при сочетании с кислородом.

Коксовый газ применяют для сварки и пайки изделий из цветных металлов. К месту проведения работ его подают по трубопроводам под давлением 1,3-1,5 кПа. Реже используются баллоны.

Горючий кислород

Необходим для поддержания процесса горения. Он поставляется на место сварки в баллонах. В специальном аппарате кислород смешивается с выбранным горючим газом и подается на горелку.

Ацетилен

Наиболее часто применяется при сварке. Он бесцветен, но имеет характерный чесночный запах из-за включения примесей сероводорода, фосфористого водорода и аммиака. Его вдыхание может спровоцировать приступ головокружения, тошноту и другие признаки отравления. Ацетилен легче воздуха. Он поставляется на место проведения работ в баллонах, находящихся под давлением.

Природный газ

В природном газе, применяющемся для сварки, присутствуют примеси водорода, метан, оксид углевода и т.д. Чаще его используют для обработки легкосплавных металлов.

Достоинства и недостатки

Метод газосварки имеет следующие достоинства:

- доступность расходных материалов;

- простота транспортировки баллонов с газом и другого оборудования к месту работы;

- обеспечение нужного диапазона температур для плавления;

- допустимость применения для сварки многих видов металлов;

- регуляция скорости горения и вида пламени при использовании флюса или припоя.

К преимуществам такого метода относится равномерное прогревание и остывание обрабатываемых поверхностей. Это препятствует появлению пустот и трещин в готовом покрытии. Достоинством газовой сварки считается и низкая цена расходных материалов.

У этого способа сварки немало недостатков. Использование открытого пламени приводит к нагреву большого участка металла. Повышается риск повреждения элементов с низкой термической устойчивостью.

Кроме того, такой метод сварки не применяют для обработки заготовок, толщина которых больше 5 мм, т.к. это становится причиной снижения производительности работ.

Существуют особенности и ограничения на применение этой технологии. Газопламенная сварка не рекомендована для создания нахлестного соединения. Она создает дополнительное напряжение в металле и в дальнейшем может спровоцировать деформацию или разгерметизацию шва.

К недостаткам этого вида сварки относится невозможность автоматизации процесса и необходимость строгого соблюдения правил техники безопасности для недопущения взрыва и пожара.

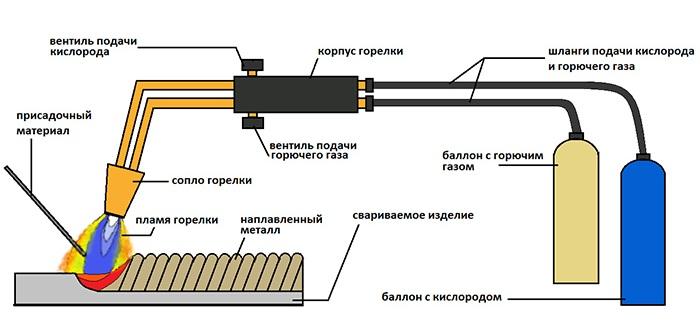

Оборудование для газовой сварки

Для проведения газосварочных работ требуется комплект оборудования, включающий:

- редуктор;

- кислородный баллон;

- предохранительные клапаны;

- горелка;

- газовый генератор;

- шланг;

- флюсы и припои.

Понадобится специальная тележка, предназначенная для размещения всего оборудования. Она обеспечит лучшую мобильность при проведении работ.

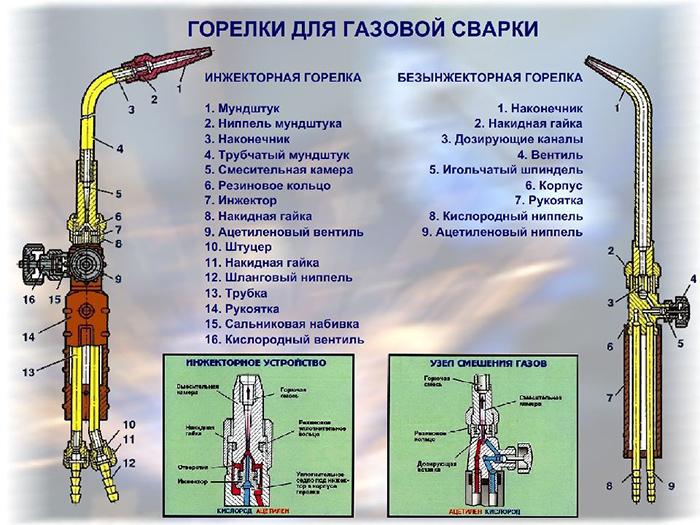

Разновидности горелок

Горелки выполняют ряд важных функций. Они участвуют в смешении газа, стабилизации фронта воспламенения, регулируют подачу горючей смеси и интенсивность горения.

В зависимости от конструкционных особенностей горелки бывают инженерными, диффузными, оснащенными системами принудительного нагнетания кислорода, а также комбинированными.

Кроме того, они классифицируются по:

- характеристикам нагнетания давления;

- способу подачи кислорода;

- варианту сжигания газа;

- излучающей способности и т.д.

В зависимости от особенностей конструкции они могут выдерживать от 5 000 Па до 0,3 МПа.

Баллоны с газом

Для каждого вида газа выпускаются баллоны отдельного цвета. В процессе эксплуатации их нельзя окрашивать, чтобы избежать нежелательных реакций. Баллоны, предназначенные для ацетилена, не следует оснащать медными вентилями, т.к. это может спровоцировать взрыв.

Специальные шланги

В процессе сварочных работ применяют специальные шланги. Они предназначены для подачи горячих жидкостей и газов. К этим элементам оборудования предъявляются особые требования.

Они должны выдерживать большое давление. Если на шланге присутствует желтая полоса, он может использоваться для горячих жидкостей. Шланги с красной отметкой выдерживают 6 атмосфер, а с синей – до 20.

Водяной затвор

Водяной затвор предназначен для защиты генератора, трубы и других элементов газосварочного оборудования. Его располагают между ацетиленовой трубой и горелкой.

Пост для сварки газом

Это специальный стол, который можно фиксировать и поворачивать. Некоторые модели оснащены вентиляцией и системой для хранения инструментов.

Проволока и присадки

Для проведения работ используют особую присадочную проволоку. Ее диаметр подбирают в зависимости от толщины детали. В процессе сварки применяют флюсы. Эти вещества производят на основе кремниевой и борной кислоты и выпускают в виде растворов, порошков и паст.

Редуктор

Это важнейший элемент конструкции. Он необходим для снижения давления газа, исходящего из баллона. Редукторы бывают прямого и непрямого действия. Некоторые из них имеют устройства, предотвращающие замерзание газа при его выходе из баллона.

Общие правила безопасности

При выполнении сварочных работ необходимо соблюдать правила безопасности. Использовать можно только исправное оборудование. Место работы должно находиться не менее чем в 10 м от источника открытого огня.

Пост должен быть оснащен индивидуальными средствами для тушения пожаров. Если используется только ацетилен, то обязательно наличие углекислого огнетушителя или песка.

Воду для тушения пожаров, вызванных этим веществом, использовать нельзя. При воспламенении нужно перегнуть шланг в области редуктора, а затем завернуть все вентили.

Описание технологии сварки

Технология сварки газом имеет некоторые особенности. Существует несколько вариантов проведения работ.

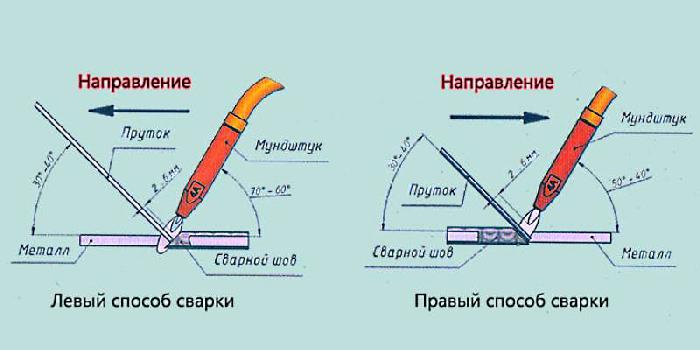

Правая и левая

Различают правую и левую схемы сварки. Первый вариант применяется наиболее часто. Он предполагает продвижение горелки от правого края к левому. В этом случае струю пламени направляют непосредственно на проволоку, которую продвигают перед горелкой. Этим методом часто сваривают мелкие детали, тонкие слиты и материалы, которые плавятся даже при низкой температуре.

Второй вариант предполагает движение горелки от левого края к правому. В этом случае проволоку продвигают после пламени. Левая сварка обеспечивает более глубокое воздействие и лучшее схватывание.

Многослойный метод

Этот способ применяется тогда, когда необходимо сформировать высокопрочный шов. Он предполагает отжиг нижнего слоя и дальнейшую наплавку верхнего. Таким образом, прокаливаются все слои. Это положительно влияет на качество шва.

Сквозной валик

Такой метод требует постепенного оплавления верхнего края имеющегося отверстия на заготовке с последующим наложением расплавленного металла на нижний край отверстия. Для проведения работ необходимо вертикально зафиксировать металлические листы. Таким образом, шов приобретает форму валика.

Сварочные ванночки

Этот способ предполагает формирование ванночек по ходу шва. В каждое такое образование вводится присадочная проволока, которая оплавляется и заполняет пустоты. Сопло двигается на новый участок, а следующая ванночка перекрывает ранее созданную.

Окислительное пламя

Метод применяется для соединения элементов, изготовленных из малоуглеродистых сплавов из стали. Пламя в этом случае окисляет материал, что ведет к формированию окиси железа. Для раскисления используют присадочную проволоку, включающую кремний и марганец.

Отдельно о сварке труб

При сварке труб на месте стыковки с внутренней стороны швов не должны образовываться наплывы. Они будут препятствовать продвижению жидкости по трубе. Кроме того, нельзя насквозь проплавлять стенки.

Сварка труб проводится за счет одного слоя и всего за один проход. При этом выпуклость шва не должна превышать 1-3 мм. Место стыка должно быть максимально ровным.

Газовая резка и виды резаков

Газовая резка – это наиболее простой и эффективный способ разделения цельных металлических поверхностей. Для проведения подобной работы требуется специальное оборудование – резаки.

Выделяются следующие виды:

- пропановый;

- кислородный;

- керосиновый;

- ацетиленовый;

- комбинированный;

- водородный и т.д.

В зависимости от конструкционных особенностей резаки подразделяются на воздушно-дуговые и трехтрубные. Для проведения резки необходимо открыть вентиль с кислородом, а затем с горючим газом. После этого смесь поджигается. Место резки прогревается, выполняется разрез.

Плюсы и минусы газовой сварки

С развитием техники увеличилось и количество видов сварки, вплоть до лазерной. Однако для мелкого ремонта и в бытовых целях чаще всего по-прежнему используется газовая. В нашей статье рассмотрим плюсы и минусы газовой сварки.

Суть газовой сварки

Для достижения высокой температуры при газовой сварке используют кислород, аргон или ацетилен, а за счет горения получают температуру, способную расплавить металлы.

Существуют три зоны газового пламени:

- ядро;

- область (зона) восстановления;

- факел (окислительная).

Непосредственно пламя делят также на три вида, такие как:

- Нормальное – смесь для горения формируется равным соотношением его компонентов. Пламя синее с ярко выраженным центром.

- Науглероживающее – в нем снижено содержание кислорода, при этом зона факела насыщенного желтого цвета.

- Окислительное – в смеси сокращен объем ацетилена, цвет пламени не такой насыщенный, а языки его более короткие.

Подача топлива для горения регулируется в зависимости от цвета пламени, температура которого зависит от его вида, изменяясь при смене соотношения газов. Она часто превышает +3 000 °С – при таком нагреве плавится большинство металлов.

Наиболее востребованным видом пламени является нормальное – с равной пропорцией кислорода и ацетилена. При необходимости его замены, в аппарате следует перенастроить подачу.

Рекомендуем статьи по металлообработке

Газовая сварка может проводиться как с прутком, так и без него, в обоих случаях есть свои плюсы и минусы. И если при использовании газа соединение происходит путем сплавления кромок деталей и расплавленного прутка, то без него скрепляются только края.

Следует отметить, что газовая сварка применяется только для металлов с мягким и плавным нагревом поверхностей, а именно при соединении цветных металлов, чугуна, стальных деталей толщиной до 5 мм, жести или инструментальных сталей.

При правильно выбранном типе пламени и верной подаче смеси будет происходить плавный нагрев поверхности металла, что не даст ему деформироваться. Это очень важно для тонкостенных деталей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Розжиг происходит с помощью спичек или зажигалки при полной подаче горючей смеси. Затем посредством регулировки уровня ацетилена настраивается тип пламени.

Газовая сварка широко применима как в промышленности, так и в быту.

Методика и технология газового типа сварки

Перед тем как применять газовую сварку, необходимо подготовить технико-технологическую карту (ТТК). Это выполняют специалисты, которые должны тщательно изучить металлы и их свойства, а также плюсы и минусы применения определенного типа сварки. От правильности заполнения ТТК зависит конечный результат – получение надежного и ровного сварочного шва.

На подготовительном этапе сварки детали очищаются от грязи, налета и неровностей. Обычно это делают посредством шлифовальной машинки, наждачной бумаги, щетки по металлу или напильника.

Второй этап – проведение газовой сварки по определенной технологии одним из двух способов:

- Левым – когда горелка двигается слева направо, воздействуя пламенем, после чего применяется соединение с прутком;

- Правым – горелка перемещается справа, воздействуя прутком, затем подключается пламя, соединяющее края.

Каждый из методов имеет свои плюсы и минусы. Однако чаще применяется правый, при котором шов прогревается более качественно. Левый же более экономичный –расход рабочей смеси меньше, а полезный коэффициент выше на 20 %.

Подбор электрода происходит в зависимости от толщины соединяемых деталей. Его диаметр рассчитывается по формуле, которая различается для каждого метода газовой сварки.

Формула для правого способа: d=S/2.

Формула для левого способа: d=S/2+1,

где d – диаметр прутка, S – толщина свариваемого металла (мм).

На выбор техники влияют расположение и толщина деталей, а также то, какой именно шов требуется получить. Немаловажную роль играет тип рабочей смеси. Настройку оборудования опытный специалист проводит самостоятельно.

Особенности сварки разных металлов

В настоящее время применяется много разнообразного оборудования для проведения газовой сварки. Оно может использоваться для большинства существующих металлов, например, для:

- Чугуна – газовой сваркой делают ремонт сколов, трещин или доработку дефектов отливок. Горелку настраивают на небольшое пламя, чтобы избежать образования зерен белого чугуна в сварочном шве.

- Бронзы – при сварочных работах используют схожую по составу проволоку. Выбирают восстановительное (нормальное) пламя, поскольку необходимо избегать выгорания металлов из бронзы.

- Меди – металл обладает повышенной текучестью, что делает сварочные работы более сложными. Присадкой является медный пруток, соединение происходит без зазора. Для раскисления меди и удаления шлаков применяют флюс.

- Углеродистых сталей – самый удобный для газовой сварки металл. Для него применяют практически все способы газосварочных работ. Присадкой становится проволока из углеродистых сталей, при этом шов получается крупнозернистым.

Какие газы применяются при сварке

Одним из газов, применяемых для работ, является ацетилен, который получают при реакции воды и карбида кальция, его формула – С2H2. В чистом виде температура возгорания этого газа – +335 °С. При смешении с кислородом – +227 °С. Отличается резким запахом.

При газопрессовом методе используется равная смесь газов: ацетилена и кислорода – в пропорции 1:1. Баллоны, наполненные кислородом, маркируют синим цветом, подключают к аппарату при помощи шланга. Давление не должно превышать 4 атм.

Ацетилен содержится во втором баллоне, также снабженном шлангом. Смешение газов происходит в специальном механизме газовой горелки.

При необходимости замены ацетилена требуется подобрать газ с подходящими характеристиками. При выборе нужно обращать внимание на плюсы и минусы их использования. При этом заменять ацетилен в смеси на иной газ надо в следующих пропорциях:

- ацетилен с пропаном – 1:0,6.

- ацетилен с метаном – 1:1,6.

- ацетилен с водородом – 1:5,2.

- ацетилен с парами керосина – 1:1.

Нельзя забывать и о существенном условии применения газовой сварки с использованием пропана и метана – применении электродов с высоким уровнем кремния и марганца.

Для создания более качественного шва требуется повысить показатель расплавленности. Сделать это поможет температура плавления, которую следует сделать выше, но не более чем в 2 раза.

Для проведения газовых работ потребуется следующее оборудование:

- Кислород в баллонах – создает нужную для горения (окисления) газов среду. Для большей эффективности необходимо использовать чистый технический кислород с показателем не менее 98,5 %.

- Горючий газ (чаще всего ацетилен) в баллонах – именно ацетилен в смеси с кислородом создает высокую (+3 150 °С…+3 300 °С) рабочую температуру, необходимую для плавления.

- Редуктор (или адаптер) – устройство, обеспечивающее снижение давления газа в баллоне до рабочих показателей. Для дополнительной безопасности редукторы снабжают клапаном сброса, с помощью которого снижается излишнее давление.

- Газовая горелка – для смешивания газов (ацетилена и кислорода) и создания оптимального давления выходящей струи. Горелки бывают трех типов мощности: большой – от 2,8 до 7 м³/ч, средней – от 0,4 до 2,8 м³/ч и малой 0,025–0,4 м³/ч. Выбирают ее в зависимости от объема сгораемого ацетилена, учитывая все плюсы и минусы.

- Шланги – специальные технические рукава (шланги), предназначенные для передачи газов от баллонов к горелке, с многослойной структурой. Одним из основных материалов, из которых их изготавливают, является техническая резина, стойкая к агрессивным средам.

- Защита от обратной тяги – огнепреградительный клапан, который защищает баллон с газом от распространения горящей смеси в обратную сторону, разрывая цепь «баллон-горелка».

При проведении сварочных работ самым главным является качество шва и затраты на его создание. Выбирая вид сварки (газовую, лазерную или электродуговую), необходимо учитывать все его достоинства и недостатки. Рассмотрим плюсы и минусы газовой сварки.

Преимущества:

- Проводится без использования дорогостоящего оборудования и источника дополнительной энергии. Простота способа позволяет применять его в любом месте, вплоть до использования в полевых условиях. Кстати, так оно и было, ведь большая часть трубопроводов, проложенных в период с 1926 г. по 1935 г., строились с помощью газового метода. Такую сварку и сегодня используют в труднодоступных местах.

- Большой диапазон изменения мощности пламени, что дает возможность работать с металлами, имеющими различные температуры плавления.

- Газовую сварку лучше использовать при работе с чугуном, свинцом, медью, латунью.

- Получение качественного шва при верном выборе марки присадочной проволоки, вида пламени и его мощности. Так, газоацетиленовой сварке отдают предпочтение при работе на самых ответственных участках.

- Медленный и равномерный как нагрев, так и остывание металла.

- Легкое изменение температуры пламени. При смене угла его наклона к поверхности металла меняется и температура. Максимальной она становится при расположении по нормали, а при отклонении в плюс или минус температура падает.

- Шов может быть прочнее, чем при электродуговой с использованием электродов более низкого качества.

- Посредством газовой сварки можно резать и закалять металлы.

Недостатки:

- Происходит нагрев большой площади металла, что может повредить близлежащие термически неустойчивые элементы. Это нужно учитывать при оценке материалов сварки.

- Производительность труда при работе с деталями, толще 5 мм, падает. В этом случае выгоднее электродуговая сварка.

- Соединение внахлест деталей толщиной более 3 мм не применяется, поскольку возникает напряжение металла, что может послужить причиной разрушения или деформации места соединения.

- Обязательное соблюдение мер безопасности из-за взрывоопасности газов (кислорода, водорода, ацетилена) и их смесей, применяемых в работе. Баллоны должны храниться вдали от органических веществ (масла, смазки, углеводородов).

- Соединяемые поверхности чрезвычайно медленно нагреваются, а затем остывают.

- Газовую сварку практически невозможно механизировать, в отличие от электродуговой.

- Нет возможности легирования наплавляемых металлов. Однако при электродуговой сварке сильное влияние на качество шва оказывают специальная обмазка и электроды.

- Не рекомендуется использовать газовую сварку для соединения высокоуглеродистых сталей.

Медленный нагрев и остывание металлов являет как плюсом, так и минусом. Некоторые материалы, например, инструментальные стали или цветные металлы, лучше соединять именно газом. Они требуют мягкой сварки с медленным нагревом поверхностей.

Техника безопасности при сварке газом

При подготовке и проведении газосварочных работ необходимо четко выполнять правила техники безопасности:

- Работать в маске, перчатках, сварочном костюме.

- Проверять отсутствие легковоспламеняющихся веществ поблизости от места работы.

- Осматривать оборудование на наличие масел.

- Проверять обязательное наличие емкости с холодной водой рядом с рабочим местом для охлаждения сопла.

- Подготавливать рабочее место, убирая возможные помехи, которые могут привести к травмам или браку.

- Проветривать помещение во время работы, делать перерывы для очистки воздуха. Желательно работать в респираторе.

- Проверять надежность соединения шлангов, наличие утечки газа.

Газовая сварка – надежный и востребованный способ соединения металлических деталей. Перед началом работ необходимо составить или ознакомиться с ТТК и ее особенностями, подготовить оборудование и детали, неукоснительно соблюдать правила безопасности.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Как варить металлы в газозащитной среде

Сварка в среде защитных газов позволяет получить чистые и ровные швы, а также обеспечивает крепкое сцепление материалов. Попадание лишних веществ в точку плавки оказывает негативное влияние на результат. Защитить от этого могут газообразные элементы. Благодаря им с металлом соприкасаются только электрод и присадочные материалы. Технология позволяет избежать появления шлака и трещин.

Сущность сварки в среде защитных газов

При сварочных работах источником нагрева служит электрическая дуга.

Для заполнения щели между металлическими деталями используются 2 вида электродов: вольфрамовый или плавящийся. В первом случае расплавляются кромки изделия, а во втором – сам материал.

На процесс негативно влияет О2 и N из воздуха. Поэтому для защиты дуги нужны следующие виды газообразных веществ:

- активные – азот, водород;

- инертные – аргон и гелий;

- смесь 2 групп.

Выбор защитной среды зависит от химического состава металла, желаемого результата и бюджета.

Необходимые схемы и таблицы

Существует несколько способов подачи газовой среды:

Дуговая сварка в защитном газе улучшает качество соединения, делает его чистым и аккуратным. Методы защиты показаны на схеме.

Физические свойства веществ:

| Газ | Теплопроводность | Теплоемкость | Плотность |

| Ar | 0,19 | 0,524 | 1,784 |

| He | 1,66 | 5,242 | 0,178 |

| CO2 | 0,19 | 0,821 | 1,978 |

| H2 | 2,36 | 14,246 | 0,090 |

| O2 | – | 0,916 | 1,429 |

| N2 | 0,29 | 1,038 | 1,251 |

Технология газозащиты: как это работает

В точку плавления горелкой подается смесь газов. Она снимает напряжение, в результате шов получается чистым, без трещин и пор. Вся металлоконструкция становится прочнее.

Какими свойствами обладает газ

Газообразные вещества делятся на те, которые вступают в реакцию с металлическими деталями, и те, которые не оказывают металлургического воздействия.

Первые улучшают химические свойства конструкции, делают спайку прочнее. Вторые нужны для улучшения свойств дуги, уменьшения брызг.

Используемые в работе газы

В промышленности чаще используются смеси нескольких элементов. Отдельно могут применяться такие субстанции: водород, азот, гелий, аргон. Выбор зависит от металлического сплава и от желаемых характеристик будущего шва.

Инертные вещества

Эти примеси придают стабильность дуге и позволяют проводить глубокую спайку. Они защищают металл от воздействия среды, при этом не оказывают металлургического воздействия. Их целесообразно использовать для легированной стали, алюминиевых сплавов.

Активные элементы

Особенность сварки в том, что соединения вступают в реакцию с заготовкой и меняют свойства металла. В зависимости от вида металлического листа подбираются газовые субстанции и их пропорции. Например, азот активен к алюминию и инертен к меди.

Распространенные смеси газов

Активные вещества смешивают с инертными, чтобы увеличить устойчивость дуги, повысить производительность работ, изменить форму шва. При таком способе часть электродного металла переходит в область плавления.

Самыми популярными считаются следующие сочетания:

- Аргон и 1-5% кислорода. Используется для легированной и низкоуглеродистой стали. При этом понижается критический ток, улучшается внешний вид, осуществляется профилактика появления пор.

- Углекислый газ и 20% О2. Применяется для углеродистого стального листа при работе плавящимся электродом. Высокая способность смеси к окислению дает глубокое проплавление и четкие границы.

- Аргон и 10-25% СО2. Используется для расплавляемых элементов. Это сочетание увеличивает стабильность дуги и надежно защищает процесс от сквозняков. Добавление СО2 при сварке углеродистой стали позволяет добиться однородной структуры без пор. При работе с тонкими листами улучшается формирование шва.

- Аргон с СО2 (до 20%) и О2 (до 5%). Применяется для легированных и углеродистых стальных конструкций. Активные газы помогают сделать место плавки аккуратным.

Плюсы и минусы сварки в среде защитных газов

Широкий диапазон подходящих веществ обеспечивает большое распространение такого способа в промышленности. Основные преимущества:

- удобство процесса, т.к. можно варить из разных положений;

- отсутствие шлака и флюса;

- высокое качество швов на разных металлах;

- возможность наблюдения за справкой деталей;

- легкость механизации и большая производительность;

- невысокая стоимость.

Недостатками метода можно назвать:

- световую и тепловую радиацию дуги;

- опасность газовой аппаратуры;

- необходимость остывания горелок;

- отклонение струи газа движением воздуха.

Особенности сварочных работ

Главное отличие от других технологий сварки: дуга находится в струе защитного газа, который оттесняет окружающую среду. Это исключает контакт расплавленного металла с азотом и кислородом.

Как подготовить кромки и собрать их

Несмотря на преимущества метода сварки, перед началом работ нужна подготовка .

Если ею пренебречь, на выходе получится брак. Этапы:

- выравнивание;

- очистка от коррозии;

- удаление заусенцев;

- нагрев.

Выбор проволоки и метод ее подачи

Самая важная характеристика, на которую нужно обращать внимание – прочность металла шва. Она предполагает отсутствие пор и трещин, высокое качество спайки. Чтобы этого добиться, используются следующие добавки:

Они препятствуют соединению кислорода с углеродом и образованию угарного газа СО. В результате остается только безвредный шлак.

Увеличение Mn и Si влияет на форму шва и текучесть ванны. Остальные элементы делают ее вязкой. Такая проволока хорошо подходит для варки труб.

Маркировка электрода состоит из:

- цифры, означающей диаметр в миллиметрах;

- индекса “св”;

- процента содержания углерода;

- буквенного обозначения химического элемента, который содержится в материале;

- среднего содержания этого вещества.

Метод подачи электрода зависит от аппарата. При ручной спайке все делает специалист.

Полуавтоматическая сварка в среде защитных газов предполагает, что проволока подается автоматически.

Режимы сварки в газовой среде

Сварочные работы в защитном газе включают следующие характеристики:

Существуют стандартные значения для металлических сплавов и химических элементов защиты, они указаны в ГОСТах.

Расчет расхода газа

Есть несколько способов посчитать, сколько газовой смеси израсходуется во время сварки. Нужно учитывать вид производства – массовое или единичное. Для мелкосерийного изготовления деталей можно применять следующую формулу:

N=PxR, где P – расход проволоки в килограммах, а R – коэффициент затрат газа на 1 кг электродов. Последний рекомендуется указывать в пределах 1,15-1,3.

Какое оборудование применяется в сварке

Чаще всего применяются инверторы полуавтоматического класса. На них можно регулировать силу тока и подаваемое напряжение. Одновременно они служат источником питания. На рынке представлен широкий выбор агрегатов, различающихся мощностью и дополнительными опциями. Если варится металл средней толщины из популярных сплавов, достаточно простой модели.

Полуавтомат для сварки

Сварочные аппараты с функцией подачи защитной среды разделяются на 2 типа: локальный и общий. В первом случае газ поступает напрямую из сопла. Этот вид наиболее популярен в промышленности. Он подходит не для всех изделий, но позволяет получить удовлетворительный результат. Если конструкция слишком большая, в зону плавления может попасть воздух, тогда качество сильно упадет.

Для крупногабаритных деталей рекомендуется использовать агрегаты с функцией регулировки атмосферы. Она работает следующим образом:

Дополнительные комплектующие

Кроме автоматического аппарата в работе используются следующие аксессуары:

- Присадочные прутья. Необходимы для создания аккуратного шва на сложных металлах – цветных, нержавеющих, стальных. Состав выбирается в зависимости от металлического сплава. Выполняют роль припоя в паре с неплавящимся электродом.

- Проволока. Дополнительный элемент электродуговой сварки с аргоном. Подается автоматически из катушки, установленной на инверторе. Как и прутья, расплавляется в ровную дорожку при работе неплавящимся электродом.

- Шланги и фитинги. Это расходный материал, который периодически изнашивается и требует замены. Рекомендуется выбирать шланг такой длины, чтобы между аппаратом и рабочей зоной оставалось достаточно пространства.

Системы для подачи проволоки

При ручном способе сварки за продвижение прута отвечает сам мастер. Но есть и автоматические механизмы, где специалисту нужно только контролировать процесс. Они работают независимо от сварочного аппарата. Преимущество в том, что они позволяют регулировать скорость движения, которая зависит от силы тока.

Системы подачи проволоки могут быть стационарными или передвижными. Первые устанавливают на инвертор. Вторые можно использовать на разных агрегатах. Недостаток обоих видов в том, что они требуют обслуживания и имеют сложную конструкцию. Специалист, не обладающий техническими знаниями, не сможет их обслуживать.

Рекомендации по технике сварки своими руками

Мастеру важно следить не только за ровностью шва, но и за тем, чтобы ванна не выходила из защитной среды. Для этого сначала нужно включить газ, а после этого поджечь дугу. Если сделать наоборот, металл окислится и соединение получится некачественным. Заканчивать работу нужно таким же образом: сначала убрать электрод, а через 10 секунд выключить газ. Самой надежной считается подача газовых струй с двух сторон. Так снижается риск контакта с кислородом.

Характеристики подаваемого тока

Это самый сложный параметр при выборе режима сварки. Он зависит от типа металла, например, тонкие листы варят на минимальных значениях. Важно учитывать расположение деталей. Вертикальный шов нужно делать аккуратно, чтобы удержать дугу и не допустить растекания расплавленного металла.

Скорость подачи проволоки

Это параметр прямо пропорционально связан с предыдущим: если увеличить продвижение электрода, вырастет ток. В профессиональных аппаратах значения можно регулировать отдельно. Это нужно делать, когда дуга издает посторонние звуки. Громкий треск говорит о том, что электродный материал нужно замедлить.

С какой скоростью варить

Этот параметр напрямую влияет на качество шва. Если дуга движется слишком быстро, соединение получается прерывистым и тонким. Если движения сварщика медленные, стык будет широкий, расплывчатый.

.jpg)

Угол наклона электрода

Относительно плоскости сваривания можно выделить 3 положения проволоки:

- Отклонение 30-60°. Жидкий шлак накрывает расплавленный металл, т.к. двигается за ванной. Способ используется для вертикальных швов, минимизации глубины проплава.

- Под прямым углом. Сложный метод, применяется редко. Так можно варить только труднодоступные места, где нет возможности наклонить горелку.

- Наклон 120-150°. Жидкий шлак оттесняется назад, он находится сзади сварочной ванны. Способ дает глубокую проплавку металла.

Инструкция по сварке разными способами

Существует 2 техники сварочных работ:

- Встык. Перед началом нужно точно подогнать детали, чтобы между ними не было зазоров. Используется, когда нужна высокая точность, например, при замене части листа. В этом случае выполняется единый шов, затем его зачищают.

- Внахлест. Одна деталь накладывается на другую. Можно не подгонять кромки друг к другу. Не требует большого опыта от сварщика, в отличие от предыдущего способа.

Ручной метод сваривания в камере

Если нужен непосредственный контроль процесса, сварка происходит в комнате, которая заполняется газом. Специалист работает в скафандре с индивидуальной системой дыхания. Это сложная работа, которая требует высокой квалификации.

С неплавящимся электродом

В качестве защитной среды используются инертные газы: аргон, гелий. Может использоваться присадочная проволока для заполнения шва. Она должна быть изготовлена из того же материала, что и деталь. Она может подаваться вручную или с помощью автоматических приборов.

С плавящимся электродом

Проволока или металл должны быть близки по химическому составу к свариваемой конструкции. Они расплавляются, и получается крепкое, ровное соединение. Такой способ обеспечивает глубокое проплавление при маленькой сварочной ванне. За счет этого вырастает коэффициент полезного действия.

Импульсно-дуговая сварка

Этот метод заключается в наложении импульсов дополнительного тока на основной. Это позволяет сделать дугу устойчивой, а значит, металл по всей длине после проплавки имеет одинаковое качество.

Использование трехфазной дуги

При этом способе электрический разряд подается между тремя электродами, расположенными настолько близко, что теплая энергия действует в плавильном пространстве. Каждая из трех дуг имеет свою длительность горения. Последовательность задается чередованием фаз электрической дуги.

При принудительном формировании шва

Существуют устройства, удерживающие сварочную ванну. Они нужны, чтобы правильно сформировать место соединения деталей. Это могут быть вращающиеся диски, медные ползуны. Применяемые детали охлаждаются водой.

С дугой, управляемой магнитным полем

Это новый способ контроля процесса, при котором горение управляется напряженностью вокруг сварочной ванны. Во время сварки создаются области с густыми и редкими линиями индукции. Электрический разряд отклоняется между ними.

С вольфрамовым электродом

Это самый распространенный вид неплавящихся электродных материалов. Подходит для большинства металлов, в том числе для титана, бронзы, золота.

Преимущество в том, что пространственное положение и режим сварки могут быть любыми.

Другие варианты сварки

Отдельно можно выделить сварочные работы под флюсом. В процессе плавки он сгорает и выделяет защитный газ. После этого образуется безвредный шлак.

Рекомендации для разных типов металлов и сплавов на их основе

Выбор защитной среды зависит от вида металлического листа. Правильные пропорции газов могут улучшить качество соединения, предотвратить дефекты, улучшить свойства деталей.

Разновидности сталей

Углеродистую стальную конструкцию можно варить с СО2, тогда получатся глубокая спайка и большая скорость. А можно взять смесь Ar и СО2. Это защитит от разбрызгивания и деформации. Нержавеющую сталь лучше защищать He, Ar, и СО2. Это обеспечит тонкий шов, отсутствие окисления и прожогов. Низколегированную деталь лучше обрабатывать Ar и СО2. Смесь придает прочность и высокую устойчивость дуги. Небольшой расход углекислого газа может давать набрызгивания по контуру.

Медь и ее производные

Для этого металла подходит аргон. Он уменьшает текучесть металла, но применяется только для тонких листов до 3 мм. Азот используется для защиты корней. Он уменьшает образование оксидных пленок.

Магний и алюминий

Чистый аргон обеспечивает хорошее качество шва, но он подходит только для тонких листов до 25 мм. Его смесь с гелием приводит к большому тепловложению. Улучшается слияние деталей. Применяется для толщины 25-75 мм.

Реактивные и тугоплавкие стали

Для таких стальных конструкций подходит смесь Ar и 1-4% О. Сварочная ванна получается более жидкой, не остается прожогов, увеличивается скорость работы. Валики шва получаются аккуратными и чистыми.

Сварка в газовой среде используется на промышленных предприятиях для массового производства деталей и изготовления единичных заказов. Она может выполняться ручным, автоматическим и полуавтоматическим способами.

Особенности сварочных смесей и их использования

О СВАРКЕ

Газообразная сварочная смесь, подаваемая в зону расплава металла, предотвращает насыщение материала примесями, снижающими прочность шва. Атмосфера защитных газов применяется при работе как с конструкционными или легированными сталями, так и при сварке заготовок из цветных металлов. Тип смеси зависит от технологического процесса и химического состава сплава, из которого изготовлены соединяемые детали.

Область применения сварочной смеси

Сварочные смеси газов необходимы при выполнении работ полуавтоматом (за исключением случаев применения присадочной проволоки, предохраняющей ванну расплава от негативного воздействия воздуха).

Защитную среду используют при наплавке цветных или черных металлов или при сварке оцинкованного листа для предотвращения выгорания покрытия. Смесь применяют при изготовлении конструкций ответственного назначения (например трубопроводов или мостовых ферм), обеспечивая повышенную прочность и надежность неразъемного сварного соединения.

Использование чистых газов в сварке

При проведении сварочных работ применяют инертные газы, защищающие дугу и ванну без оказания воздействия на расплав:

- Выпускаемый промышленностью аргон может иметь высший или первый сорт. Материалы отличаются содержанием посторонних примесей. Высококачественный газ используют при сварке деталей, изготовленных из цветных металлов или их сплавов. Первый сорт с повышенным содержанием кислорода и азота предназначен для работ с изделиями из стали или технически чистого алюминия.

- При проведении сварочных работ используют экологически безопасный гелий, отличающийся небольшим удельным весом. Газ выпускают в 2 модификациях с разной степенью очистки. Характеризуется повышенной себестоимостью, ограничивающей применение, но подача гелия позволяет нарастить мощность дуги в 1,5-2 раза при сохранении исходных настроек. Газ обеспечивает увеличение скорости сварки и повышение глубины проплавления металла. Чистый гелий востребован при соединении деталей из алюминия либо магния.

- Для сварки медных сплавов применяют азот, не образующий соединений с медью. В соответствии с ГОСТ 9293-74 выпускается 4 сорта газа, отличающихся степенью очистки (содержат от 97 до 99,9 чистого азота).

Помимо инертных газов, применяют активные среды, обеспечивающие защиту расплава с одновременным растворением или формированием химических соединений. Например, кислород может использоваться только как добавка к смесям, а углекислый газ высшего сорта позволяет сваривать чугунные заготовки или конструкции из низколегированных либо углеродистых сталей.

Активные газы выпускаются в нескольких разновидностях в соответствии с ГОСТ и различаются объемным содержанием посторонних примесей.

Какие газы смешивают

Для создания смесей используют:

Для полуавтоматической сварки MIG-MAG используются различные сочетания перечисленных выше газов. Наименее популярны смеси с добавкой кислорода. Он вызывает угар металла с образованием дыма. Но присадка кислорода позволяет сваривать заготовки без предварительной очистки кромок от ржавчины или следов масла.

Почему газовые смеси более эффективны

Смесь газов позволяет одновременно улучшать несколько параметров (повышать мощность дуги и улучшать механические характеристики металла в стыке). Например, для сварки сталей с пониженным содержанием углерода применяют смесь Ar с CO2. Подача газа позволяет устранить пористость металла в стыке и увеличить прочность на разрыв. Защитная среда уменьшает разбрызгивание металла из ванны, а введение увеличенной доли углекислоты улучшает свариваемость деталей с толстыми стенками (без предварительной очистки кромок от загрязнений).

Соединение нескольких газов позволяет снизить себестоимость смеси. Например, применять чистый гелий экономически нецелесообразно, но смесь He+Ar отличается пониженной ценой и улучшает качество сварки. Защитная среда позволяет соединять детали из высоколегированных сталей, редкоземельных или цветных металлов и их сплавов. Сочетание газов позволяет изменить физико-химические характеристики смеси.

Например, Ar улучшает стабильность дуги с одновременным снижением отдачи энергии, что компенсируется введением He.

Описание смесей и их свойств

Для проведения сварочных работ используют смеси 2 или 3 газов, которые получаются с помощью смесителя с регулировкой подачи или поставляются в готовом виде в баллоне. Применение защитной атмосферы позволяет перейти от капельного переноса металла в ванну расплава к струйному без риска разбрызгивания потока. В результате увеличивается скорость проведения работ без снижения качества стыка.

Распространенные виды смесей для применения в полуавтоматах MIG-MAG:

- 98%Ar+2%CO2 – используют для сварки нержавеющих сталей, оцинкованных заготовок или соединения деталей из меди с железными элементами;

- 92%Ar+8%CO2 – применяют при ускоренной сварке листов стали толщиной от 1 до 5 м;

- 80%Ar+20%CO2 – необходима при наплавке конструкционных или сварке нержавеющих сталей с использованием проволоки из порошкового композита;

- 75%Ar+25%CO2 – используют при сварке конструкций с увеличенным количеством вертикальных стыков;

- 82%Ar+18% углекислоты – применяют при наплавке высокопрочных сталей.

Аргон с кислородом

В состав материала входят от 1 до 5% кислорода, который позволяет повысить текучесть расплава в ванне и обеспечивает подачу жидкого металла электрода или присадочной проволоки мелкими каплями. Смесь применяют при изготовлении конструкций из углеродистых или легированных сталей.

Защитная атмосфера стабилизирует процесс сварки, снижает риск образования пор в металле и позволяет получать ровные стыки.

Кислород и CO2

Смесь ухудшает адгезию капель расплава, попавших на поверхности заготовок, и улучшает внешний вид сварного шва. Допускается соединение деталей с кромками, покрытыми ржавчиной. Защитный газ снижает риск образования пор в металле стыка. Введение кислорода позволяет увеличить температуру в зоне сварки и повысить производительность. Но следует учитывать окисление металла: попадающие в стык примеси ухудшают механические характеристики. При сварке в воздух выделяется дым от сгоревшего металла, негативно влияющий на дыхательные органы.

Водород и аргон

Смесь позволяет улучшить условия наплавки металла на поверхности, используется как защитная атмосфера при сварке нержавеющих сталей и сплавов на основе никеля. Концентрация водорода в среде не превышает 3%, что предотвращает воспламенение газа. В составе смеси допускается небольшое содержание азота и кислорода. Плотность материала при нормальных условиях составляет 1,615 кг/м³. Смесь не оказывает негативного влияния на окружающую среду, по химическим характеристикам близка к инертным газам.

Аргон с гелием

Это универсальная смесь, рассчитанная на сварку конструкционных сталей или цветных металлов и их сплавов (например соединений на базе меди, отличающихся повышенной теплопроводностью). Газ для сварки повышает мощность дугового разряда при неизменной силе тока и напряжении, может использоваться при соединении элементов из хромо-никелевых сталей и алюминиевых сплавов.

Смесь позволяет стабилизировать горение дуги с одновременным улучшением условий сплавления металлических заготовок.

Маркировка газовых баллонов

Примеры маркировки резервуаров, предназначенных для хранения и доставки защитных газов:

- для заправки кислородом используют емкость, покрытую краской синего цвета;

- углекислый газ поставляется в черных резервуарах с дополнительной белой маркировкой;

- химически чистый аргон закачивают в баллоны серого цвета, а для хранения гелия применяют коричневые емкости;

- для хранения азота предназначены черные резервуары с текстовой маркировкой желтого цвета.

Преимущества газозащиты при сварке

Сварочные газовые смеси обеспечивают:

- повышение производительности труда за счет ускорения процесса сварки;

- легкую автоматизацию процесса соединения заготовок;

- пониженную себестоимость работ;

- уменьшение объема вредных выделений в атмосферу за счет отсутствия в технологическом процессе флюса;

- возможность ведения сварки в любых пространственных положениях;

- улучшение механических характеристик металла в зоне стыка (ударной вязкости и предела прочности на разрыв);

- снижение температурных деформаций материала заготовок и шва;

- возможность визуального контроля качества металла на стыке при механизированном процессе сварки;

- уменьшение количества брызг металла и ванны, что упрощает процедуру зачистки стыка;

- улучшение внешнего вида конструкции за счет получения ровных линий соединения без следов выброса металла;

- снижение риска прожигания тонких листов и сокращение расхода сварочной проволоки;

- упрощение розжига и стабилизация горения дуги с одновременным расширением диапазона настроек сварочного оборудования;

- отсутствие дополнительной подготовки аппаратуры (перед подачей газа не требуется прогрев сопла или редуктора);

- снижение количества мелких брызг металла, попадающих на защитный костюм и маску сварщика.

Самостоятельное получение смеси

Для получения смеси необходимо установить 2 баллона и смеситель, но из-за нестабильного давления процентное соотношение постоянно меняется. По мере расходования газа напор в магистралях падает и сварщику необходимо постоянно контролировать показания манометров, что негативно сказывается на производительности труда и качестве сварки. Отследить остаток углекислоты в емкости невозможно, внезапное прекращение подачи компонента приводит к браку. Профессиональные смесители с высокой точностью смесеобразования, но цена оборудования начинается от 2,5 тыс. евро.

В промышленных условиях для приготовления качественной защитной среды используют оборудование с дозаторами, поддерживающими требуемое соотношение компонентов (с учетом допусков, указанных в стандартах). Следует учитывать, что в процессе хранения происходит разделение материала на составные части по плотности (например, входящий в состав Ar+CO2 аргон поднимается вверх, а в нижней части емкости остается углекислота). Для снижения риска разделения необходимо хранить баллоны горизонтально и периодически перекатывать резервуар по полу.

Правила сварки в газовой среде

Технология сварки в среде защитных газов не имеет больших отличий от методик соединения деталей электродом. Полуавтоматическое оборудование позволяет выполнять работы в горизонтальном и вертикальном направлениях, а также на потолке при достаточном навыке оператора. Сварщик может устанавливать предварительные прихваты для позиционирования заготовок перед проваркой стыков. Полученные соединения выглядят аккуратно и являются герметичными. Кроме того, газовая среда снижает риск прожигания тонких листов (например автомобильных кузовов).

.jpg)

При выполнении работ вручную необходимо удерживать головку на расстоянии 15-20 мм от стыка под прямым углом к сопрягаемым заготовкам. Отклонение сопла и увеличение зазора приводят к разрушению потока защитного газа. Следует учесть, что расстояние между соединяемыми деталями зависит от химического состава газовой среды. Например, применение аргона и кислорода (или их смеси) приводит к повышенной текучести расплава, что требует уменьшения расстояния. Одновременно возникают сложности при вертикальной или потолочной сварке.

Для устранения негативного влияния газовой смеси необходимо корректировать режимы сварки (в ущерб производительности) или подбирать среду с пониженным содержанием Ar. При подаче газа снижается расход сварочной проволоки. Оператору необходимо корректно выставлять параметры и отрабатывать навыки ведения работ с повышенной скоростью. Дополнительной проблемой станет быстрый нагрев корпуса горелки из-за пониженной теплопроводности защитной атмосферы. В этом случае потребуется использовать головки с увеличенными габаритами и массой.

Как выбирать сварочные смеси

При подборе сварочной смеси учитывают:

- материал соединяемых деталей;

- расположение стыка и зазор между кромками;

- тип используемого оборудования и диаметр сварочной проволоки.

Орбитальная сварка

Орбитальный процесс сварки необходим для соединения цилиндрических заготовок (например кусков водопроводной трубы). При повышенных требованиях к качеству стыка нужно проварить шов с 2 сторон, но доступ из внутренней части изделия затруднен. Для улучшения качества работ применяют механизм, вращающий заготовки относительно неподвижной головки, или перемещают сварочный аппарат (с предварительным прогревом кромок газовой горелкой или иным способом).

Для увеличения глубины заполнения стыка расплавом и ускорения сварки с одновременным формированием гладкого изнаночного шва используют газовые смеси на основе нейтрального Ar с добавками гелия либо водорода. В промышленных условиях при сварке ответственных конструкций применяют многокомпонентные защитные среды, обеспечивающие повышенное качество металла в зоне сварки.

Газ для инвертора

Классический инвертор не оборудован системой подачи защитной среды. Соединение осуществляется дуговым разрядом между наконечником электрода и деталями. Для аргонодуговой сварки требуется полуавтомат с инверторным источником питания. Оборудование предназначено для работ с углеродистыми и легированными сталями, а также цветными металлами.

Защитную атмосферу подбирают в зависимости от химического состава заготовок.

Работа с алюминием

Сварка алюминиевых деталей затрудняется оксидной пленкой, образующейся на поверхности металла и имеющей температуру плавления более +2200°С (близкую к точке кипения материала). Предварительно пленку счищают механическим способом, но она восстанавливается в результате воздействия атмосферного воздуха. Нагрев только ускоряет процесс. Для предотвращения восстановления пленки в зону сварки подают смеси аргона (от 13 до 60% от объема) с гелием (от 38 до 85%) с добавкой углекислого газа (концентрация от 1,5 до 2% от объема).

Полуавтоматическая сварка

При подборе защитной среды для полуавтомата необходимо учесть химический состав материала заготовок, габариты формируемого шва и сечение присадочной проволоки. Для определения типа смеси используют таблицы (пример приведен ниже). Опытные сварщики учитывают дополнительные характеристики компонентов защитной атмосферы. Например, углекислота снижает разбрызгивание металла электрода и присадочной проволоки. Это упрощает сварку потолочных швов, поскольку уменьшено количество капель расплава, попадающих на защитный костюм оператора установки.

| Тип материала заготовок | Толщина стыка, мм | Диаметр проволоки, мм | Скорость сварки, мм/мин | Сила тока в цепи, А | Напряжение дугового разряда, В | Рекомендуемая газовая смесь |

| Углеродистая сталь | 3,0 | 1,0 | от 280 до 520 | до 160 | 17-19 | Аргон с примесью углекислоты и кислорода (соотношение 86, 12 и 2% соответственно) |

| 10,0 | 1,2 | от 300 до 450 | до 160 | 17-18 | Смесь Ar (82%) и кислорода (18%) | |

| Легированная сталь | 6,0 | 1,2 | до 650 | не более 250 | 25-29 | Смесь гелия, Ar и двуокиси углерода (55, 43 и 2% соответственно) |

| 10,0 | 1,2 | до 450 | не выше 150 | 16-19 | Соединение He (38%) с Ar (60%) и CO2 (2%) | |

| Алюминиевый сплав | 1,6 | 1,0 | до 600 | 70-100 | 17-18 | Соединение He (85%) с Ar (13%) и CO2 (2%) |

| 3,0 | 1,2 | до 700 | 105-120 | 17-20 |

Расход газа при выполнении сварочных работ

Расход газовой защитной смеси, измеряемый в литрах в минуту, регулируют вручную с помощью ротаметра. Рекомендуется устанавливать параметр (в л/мин), соответствующий диаметру горелки (в мм). При использовании бытового или полупрофессионального оборудования затраты составляют не более 10-15 л/мин. Увеличение параметра приводит к насыщению расплава газовыми пузырями, а при чрезмерной экономии происходит разрушение защитного потока с последующим проникновением атмосферного воздуха в рабочую зону.

Экологическая безопасность

При использовании смеси для сварки полуавтоматом необходимо:

- Оборудовать рабочее место системой принудительного отвода газов и паров металла. Откачиваемый воздух следует пропускать через фильтры, снижающие количество вредных выбросов в атмосферу. Тип фильтра должен соответствовать используемой защитной среде.

- Поскольку при дуговой сварке образуется ультрафиолетовое излучение, то вокруг рабочей зоны требуется установить защитные экраны.

- Оборудование должно иметь герметичные вентили, редукторы и шланги (для сокращения расхода материала и недопущения выбросов газа в атмосферу).

Все сварочные работы необходимо выполнять в защитном костюме и маске со стеклом. Дополнительно используют индивидуальный дыхательный аппарат или респиратор, который защищает легкие от вредного воздействия веществ, образующихся при сварке. Для повышения безопасности персонала и снижения негативного влияния на окружающую среду необходим периодический контроль состава и качества используемой смеси.

Читайте также: