Реферат сварка автоматическая сварка под

Обновлено: 20.09.2024

Автоматической дуговой сваркой называют механизированный процесс дуговой сварки, в котором управление дугой и подачу присадочного материала производят специальными механизмами.

При ручной сварке максимальная доля стоимости работы приходится на рабочую силу и сравнительно небольшую часть составляют расходы на электроды и электроэнергию. Кроме того, что ручная сварка дорога, она не может давать такого однородного и высокого по качеству шва, как автоматическая. Наконец, автоматическая сварка в 2—3 раза производительнее ручной.

Преимущества механизации процесса дуговой сварки были понятны и изобретателям ее —- Бенардосу и Славянову, и ими были построены первые образцы электросварочных автоматов.

Автоматическую сварку применяют при массовом или крупносерийном производстве однородных сварочных работ.

Сварка металлическим электродом. Увеличение производительности при механизированной сварке достигается: 1) отсутствием необходимости смены электродов, так как электродный материал подается в виде проволоки, поступающей с мотка; 2) возможностью значительно повышать силу сварочного тока, что увеличивает скорость наплавки присадочного материала.

Возможность увеличения силы тока здесь достигается тем, что при ручной сварке ток подключают к электроду в верхней его части (примерно на расстоянии 300 мм от дуги), а при автоматической — на расстоянии около 100 мм и менее от дуги. Подключение тока у конца электрода вызывает сильный нагрев всего электрода и ограничивает возможность увеличения тока. В случае подвода тока вблизи дуги это обстоятельство исключается.

Агрегат для автоматической сварки составляют: 1) мотор-генератор или трансформатор; 2) автоматическая сварочная головка, снабженная механизмом для автоматического регулирования длины дуги и подачи присадочного материала; 3) каретка и механизм передвижения сварочной головки или изделия (при неподвижной головке).

Для защиты металла от атмосферного воздуха при автоматической сварке металлическими электродами применяют флюсы или обмазки.

Флюсы подаются из бункера в виде гранулированной массы, насыпаемой на шов одновременно с подачей проволоки. Расплавленный флюс окружает место сварки, концентрируя в нем тепло, вследствие чего увеличивается количество расплавляемого основного металла, приходящегося на единицу веса присадочного.

Простейший способ нанесения ионизирующих обмазок на электродную проволоку состоит в погружении мотка ее в 10—15%-ный водный раствор ионизатора (например, поташа) с последующей просушкой. Небольшое количество остающегося на проволоке ионизатора оказывается достаточным для получения устойчивой дуги на переменном токе. Для нанесения больших количеств обмазки проволоке можно придавать, например, крестообразное сечение; проволоку такого сечения пропускают через резервуар с обмазочной пастой, заполняющей углубления в профиле проволоки.

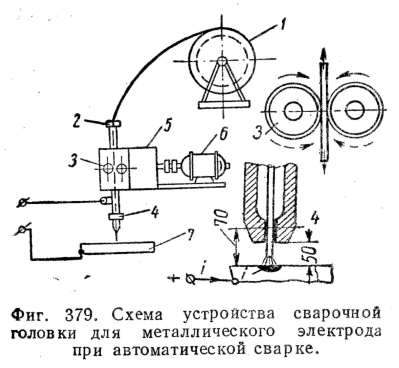

На фиг. 379 показана схема устройства сварочной головки для металлического электрода. Присадочная проволока наматывается на барабан 1 и пропускается в приемную трубку 2; ролики 3 служат для подачи проволоки к изделию 7 через бронзовый мундштук 4, к которому подключается ток: механизм коробки передач 5 получает движение от электродвигателя 6.

В настоящее время такие автоматы в России почти не применяют в связи с переходом на автоматическую сварку под слоем флюса.

Скоростная автоматическая сварка под слоем флюса. Академией наук под руководством акад. Е. О. Патона разработан способ дуговой сварки голым электродом под гранулированным флюсом, позволяющий увеличить производительность дуговой сварки в производственных условиях в 5—10 раз по сравнению с ручной.

Другими существенными преимуществами автосварки под флюсом являются:

а) более однородное и высокое качество наплавленного металла по сравнению с ручной сваркой;

б) экономия в электродной проволоке вследствие отсутствия угара и разбрызгивания металла проволоки во время сварки, а также огарков электродов (кусков электрода, остающихся в электрододержателе при ручной сварке после расплавления каждого электрода);

в) экономия электроэнергии вследствие лучшего использования тепла дуги;

г) отсутствие надобности в защитных приспособлениях для глаз сварщиков (дуга горит под слоем флюса) и специальной вентиляции, необходимой при ручной сварке качественными электродами;

д) возможность замены квалифицированных сварщиков ручной сварки менее квалифицированными, так как основные операции выполняет автомат.

Для автоматической сварки под флюсом требуется более тщательная сборка свариваемых изделий, чем при ручной сварке, и правильная настройка всей аппаратуры.

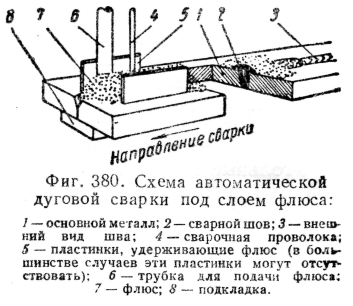

Автоматическая сварка нашла в России широкое применение не только при изготовлении изделий, имеющих сварные швы большой протяженности (сварные балки, резервуары, судовые конструкции и т. п.), но и при сварке мелких швов, например, при обварке связей котлов, шпилек, электрозаклепок и т. п. На фиг. 380 показана схема автоматической дуговой сварки под слоем флюса. Так как дуга образуется под слоем гранулированного флюса, окисления и азотирования наплавленного металла воздухом не происходит. Вследствие большой концентрации тепла под слоем флюса и повышенной силы тока, применяемого при автоматической сварке, разделка шва под автоматическую сварку отличается от обычной: для листов толщиной до 8 мм вместо скоса кромок дают зазор в 2—2,5 мм, при больших толщинах дается скос в 30—45° и зазор около 1 мм.

Для автоматической сварки под слоем флюса пользуются сварочными «тракторами». Сварочный трактор имеет самоходную тележку, на которой помещена сварочная головка. Тележка передвигается по свариваемому изделию или по специальным направляющим, передвижным рельсовым путям и т. п.

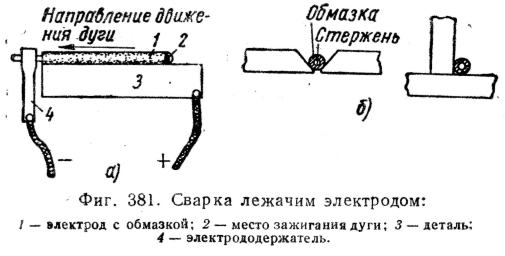

Полуавтоматическая сварка лежачим электродом. Промежуточным способом между ручной и автоматической дуговой сваркой является сварка лежачим электродом. Сущность этого способа заключается в следующем: в разделку шва укладывают толстообмазанный электрод, присоединенный к одному сварочному проводу; другой провод присоединяют к основному металлу; дуга между лежачим электродом и основным металлом возбуждается угольным или металлическим стержнем. Зажженная дуга перемещается вдоль шва по мере расплавления лежачего электрода. Такой способ не требует сложного оборудования и дает однородный, хорошего качества шов. На фиг. 381, а представлена схема этого способа сварки, на фиг. 381, б показано положение лежачего электрода при стыковом и тавровом соединении деталей.

Толщина обмазки электродов, применяемых при таком способе сварки, должна быть несколько большей, чем при обычных способах, и изготовление более тщательным в части эксцентричности нанесения слоя покрытия. К недостаткам этого способа следует отнести недостаточно глубокий провар корня шва, трудность осуществления криволинейных швов, трудность сварки по прихваткам и невозможность регулирования сечения шва при данном диаметре электрода.

Автоматическая сварка угольным электродом. Сварку можно производить открытой дугой и под слоем флюса. Автоматы, работающие на угольных электродах, отличаются от работающих на металлических только в отношении подачи электрода. Угольный электрод расходуется гораздо медленнее металлического, и горение угольной дуги по сравнению с горением металлической весьма устойчиво даже при значительном изменении ее длины, поэтому при работе с угольным электродом условия механизации процесса легче, чем при работе с металлическим.

Защита наплавленного металла при сварке открытой дугой производится посредством обмазочной пасты, которой покрывают основной металл, или при помощи подаваемого в дугу бумажного шнура, пропитанного квасцами в смеси с 25%-ным раствором поташа.

Угольные автоматы можно применять при сварке стальных листов толщиной от 1 до 10 мм. Скорость сварки листов малых толщин может достигать 80 м/час. Автоматическую дуговую сварку угольным электродом обычно ведут или без присадочного материала, или с присадочным материалом, предварительно заложенным в разделку шва.

Вследствие того, что горение угольной дуги очень устойчиво, для обслуживания двух-трех автоматов иногда достаточно одного рабочего.

Наиболее эффективной является сварка угольным электродом при соединении деталей из тонкой малоуглеродистой стали без присадочного металла на постоянном токе прямой полярности.

Автоматическая сварка под флюсом

Принципы процесса, характеристики дуги. Изучение способов механизированной сварки с применением флюса. Превращение электрической энергии в тепловую в шлаковой ванне. Оборудование (характеристики источника питания, тип тока). Аппараты для дуговой сварки.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 20.03.2016 |

| Размер файла | 192,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Автоматическая сварка под флюсом

1. Принципы процесса, характеристики дуги

сварка флюс дуговой шлаковый

Среди различных существующих способов механизированной сварки с применением флюса наибольшее распространение получила электродуговая сварка под флюсом. Сварочная дуга горит между изделием и торцом сварочной проволоки. По мере расплавления проволока автоматически подается в зону сварки. Дуга закрыта слоем флюса. Сварочная проволока перемещается в направлении сварки с помощью специального механизма (автоматическая сварка) или вручную (полуавтоматическая сварка). Под влиянием тепла дуги основной металл и флюс плавятся, причем флюс образует вокруг зоны сварки эластичную пленку, изолирующую эту зону от доступа воздуха. Капли расплавляемого дугой металла сварочной проволоки переносятся через дуговой промежуток в сварочную ванну, где смешиваются с расплавленным основным металлом. По мере перемещения дуги вперед металл сварочной ванны начинает охлаждаться, так как поступление тепла к нему уменьшается. Затем он затвердевает, образуя шов. Расплавляясь, флюс превращается в жидкий шлак, который покрывает поверхность металла и остается жидким еще некоторое время после того, как металл уже затвердел. Затем шлак затвердевает, образуя на поверхности шва шлаковую корку.

При сварке под флюсом (Рис. 1) дуга горит между сварочной проволокой и свариваемым изделием под слоем гранулированного флюса. Ролики специального механизма падают в электродную проволоку в зону дуги.

Сварочный ток (переменный или постоянный прямой или обратной полярности) подводится к проволоке с помощью скользящего контакта, а к изделию - постоянным контактом.

Сварочная дуга горит в газовом пузыре, который образуется в результате плавления флюса и металла. Кроме того, расплавленный металл защищен от внешней среды слоем расплавленного флюса. По мере удаления дуги от зоны сварки расплавленный флюс застывает и образует шлаковую корку, которая впоследствии легко отделяется шва.

Рис. 1. Схема автоматической сварки под флюсом

Особенностью процесса электродуговой сварки по флюсу является значительно меньшая толщина слоя флюса, чем при сварке под флюсом. На металлической подкладке уложены свариваемые пластины, засыпанные тонким слоем флюса. Дуга горит в условиях свободного доступа воздуха. Расплавляемый металл проволоки при переходе через дуговой промежуток не имеет шлаковой защиты. Металл сварочной ванны при остывании образует шов. Металл сварочной ванны и шов покрыты тонким слоем шлака. При сварке по флюсу металл значительно хуже защищен от воздуха, чем в процессе сварки под флюсом. Кроме того, излучение дуги и интенсивное выделение дыма и паров оказывают вредное действие на обслуживающий персонал.

Процесс электродуговой сварки с магнитным флюсом основан на явлении электромагнитной индукции. Во время горения дуги между свариваемым изделием и проволокой проходящим по ней электрическим током возбуждается магнитное поле. Под его действием к проволоке притягивается магнитный флюс. Вместе со сварочной проволокой он подается в дугу, расплавляется там и поступает в сварочную ванну. Капли расплавленного электродного металла переходят через дуговой промежуток покрытые шлаком, образовавшимся при плавлении флюса. Магнитный флюс обеспечивает также некоторую газовую защиту зоны сварки. При затвердевании металла сварочной ванны образуется сварной шов, покрытый шлаковой коркой. Процесс электродуговой сварки с магнитным флюсом сходен со сваркой самозащитной порошковой проволокой, а покрытая магнитным флюсом проволока подобна бесконечному плавящемуся электроду с покрытием.

В рассмотренных способах сварки с применением флюса источником тепла служит сварочная дуга. На ином принципе основана электрошлаковая сварка. При этом способе превращение электрической энергии в тепловую происходит в шлаковой ванне, являющейся проводником электрического тока. При прохождении электрического тока через жидкий шлак в последнем выделяется тепло, частично идущее на плавление металла.

При электрошлаковой сварке в пространстве между кромками свариваемого изделия и формирующими устройствами находится ванна расплавленного шлака, в которую погружен металлический электрод. Проходя между электродом и основным металлом, электрический ток нагревает шлак в ванне. Превращение электрического тока в теплоту происходит в шлаке, на контактных поверхностях шлак - металл и в самом металле. При этом расплавляются как погруженная в шлак часть электрода, так и кромки изделия. Расплавленные основной и электродный металлы собираются на дне шлаковой ванны в виде металлической, ванны. При ее затвердевании образуется шов, соединяющий кромки изделия.

Электрод, по мере его расплавления, подается в шлаковую ванну, а уровень металлической ванны постепенно повышается. При этом зона сварки перемещается вверх до тех пор, пока изделие не будет полностью сварено. При электрошлаковой сварке металл сварочной ванны и расплавляемый электродный металл защищены от действия воздуха слоем жидкого шлака. Об эффективности защиты зоны сварки от действия воздуха в случае сварки стали можно судить по содержанию азота в металле шва. Среднее содержание азота в швах сваренных на углеродистой стали электродуговой сваркой под флюсом, составляет 0,02%, электродуговой с магнитным флюсом - 0,02-0,03 и электрошлаковой - 0,01%.

2. Оборудование (характеристики источника питания, тип тока)

Промышленность выпускает два типа аппаратов для дуговой сварки под флюсом:

- с постоянной скоростью подачи электродной проволоки, не зависимой от напряжения на дуге (основанные на принципе саморегулирования сварочной дуги);

- аппараты с автоматическим регулированием напряжения на дуге и зависимой от него скоростью подачи электродной проволоки (аппараты с авторегулированием).

В сварочных головках с постоянной скоростью подачи при изменении длины дугового промежутка восстановление режима происходит за счет временного изменения скорости плавления электрода вследствие саморегулирования дуги. При увеличении дугового промежутка (увеличение напряжения на дуге) уменьшается сила сварочного тока, что приводит к уменьшению скорости плавления электрода.

Уменьшение длины дуги вызывает увеличение сварочного тока и скорости плавления. В этом случае используют источники питания с жёсткой вольтамперной характеристикой.

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтамперной характеристикой.

Аппараты этих двух типов отличаются и настройкой на заданный режим основных параметров: сварочного тока и напряжения на дуге. На аппаратах с постоянной скоростью подачи заданное значение сварочного тока настраивают подбором соответствующего значения скорости подачи электродной проволоки. Напряжение на дуге настраивают изменением крутизны внешней характеристики источника питания.

Необходимую скорость подачи электродной проволоки устанавливают или сменными зубчатыми шестернями (ступенчатое регулирование), или изменением числа оборотов двигателя постоянного тока (плавное регулирование). Для расширения пределов регулирования скорости подачи в последнее время - часто используют плавно-ступенчатое регулирование (двигатель постоянного тока и редуктор со сменными шестернями).

На аппаратах с автоматическим регулятором напряжение на дуге задается и автоматически поддерживается постоянным во время сварки.

Заданное значение сварочного тока настраивают изменением крутизны внешней характеристики источника питания.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, высоты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

3. Область применения

Механизированная сварка под флюсом является одним из основных способов сварки плавлением. Если в первые годы освоения сварку под флюсом применяли только при изготовлении сварных конструкций из низкоуглеродистых сталей, то сейчас успешно сваривают низколегированные, легированные и высоколегированные стали различных классов, сплавы на никелевой основе. Освоена сварка под флюсом титана и его сплавов.

Под флюсом сваривают медь и ее сплавы. По флюсу, а в последние годы и под флюсом сваривают алюминий и его сплавы. Изделия, полученные сваркой под флюсом, надежно работают при высоких температурах и в условиях глубокого холода, в агрессивных средах, в вакууме и в условиях высоких давлений.

Наиболее выгодно использовать механизированную сварку под флюсом при производстве однотипных сварных конструкций, имеющих протяженные швы и удобных для удержания флюса. Экономически целесообразнее сваривать под флюсом металл толщиной от 1,5-2,0 до 60 мм. Нецелесообразно сваривать конструкции с короткими швами.

Способ электрошлаковой сварки широко используют в промышленности для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их сплавов. К преимуществам способа относится возможность сварки за один про ход металла практически любой толщины, что не требует удаления шлака и соответствую щей настройки сварочной установки перед сваркой последующего прохода, как при других способах сварки.

При этом сварку выполняют без снятия фасок на кромках. Для сварки можно использовать один или несколько проволочных электродов или электродов другого увеличенного сечения. В результате этого достигается высокая производительность и экономичность процесса, повышающиеся с ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электрошлаковая сварка технически возможна при толщине металла более 16 мм и за редкими исключениями экономически вы годна при сварке металла толщиной более 40 мм. Способ позволяет сваривать только вертикальные швы.

При сварке некоторых металлов образование в металле шва и околошовной зоны неблагоприятных структур требует последующей термообработки для получения необходимых свойств сварного соединения.

4. Присадочные материалы и флюсы

Электродная проволока. Правильный выбор марки электродной проволоки для сварки - один из главных элементов разработки технологии механизированной сварки под флюсом. Химический состав электродной проволоки определяет состав металла шва и, следовательно, его механические свойства.

Для сварки сталей предназначена проволока по ГОСТ 2246--70 Проволока стальная сварочная». В соответствии с этим ГОСТом выпускают низкоуглеродистую, легированную и высоколегированную проволоку диаметром 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0 мм. Проволока поставляется в бухтах массой до 80 кг. На каждой бухте крепят металлическую бирку с указанием завода-изготовителя, условного обозначения проволоки, номера партии и клейма технического контроля. По соглашению сторон проволоку могут поставлять намотанной на катушки или кассеты. Транспортировать и хранить проволоку следует в условиях, исключающих ее ржавление, загрязнение и механическое повреждение. Если же поверхность проволоки загрязнена или покрыта ржавчиной, то перед употреблением ее необходимо очистить. Проволоку очищают при намотке ее на кассеты в специальных станках, используя наждачные круги. Для удаления масел используют керосин, уайт-спирит, бензин и др. Для устранения влаги применяют термическую обработку: прокалку при температуре 100 - 150 °С. ЦНИИТМАШ рекомендует обрабатывать проволоку в 20%-ном растворе серной кислоты с последующей прокалкой при температуре 250 °С 2-2,5 ч. Необходимость в обработке электродной проволоки перед сваркой отпадает, если использовать омедненную проволоку.

Для механизированной сварки под флюсом и по флюсу алюминия и его сплавов используют сварочную проволоку, выпускаемую по ГОСТ 7871-75 «Проволока сварочная из алюминия и алюминиевых сплавов». ГОСТ 16130-72 «Проволока и прутки из меди и сплавов на медной основе сварочные» предъявляет требования к проволоке для сварки меди и ее сплавов. Подготовка этих проволок к сварке во многом определяет качество сварного соединения.

Как правило, подготовка этих проволок к сварке такая же, как и основного металла. Наилучшие результаты обеспечивает химическая обработка или электролитическое полирование.

Сварочные флюсы. Сварочный флюс - один из важнейших элементов, определяющих качество металла шва и условия протекания процесса сварки. От состава флюса зависят составы жидкого шлака и газовой атмосферы. Взаимодействие шлака с металлом обусловливает определенный химический состав металла шва.

От состава металла шва зависят его структура, стойкость против образования трещин. Состав газовой атмосферы обусловливает устойчивость горения дуги, стойкость против появления пор и количество выделяемых при сварке вредных газов.

Функции флюсов. Флюсы выполняют следующие функции: физическую изоляцию сварочной ванны от атмосферы, стабилизацию дугового разряда, химическое взаимодействие с жидким металлом, легирование металла шва, формирование поверхности шва.

Лучшая изолирующая способность - у флюсов с плотным строением частиц мелкой грануляции. Однако при плотной укладке частиц флюса ухудшается формирование поверхности шва.

Достаточно эффективная защита сварочной ванны от атмосферного воздействия обеспечивается при определенной толщине слоя флюса.

Необходимая высота слоя флюса сварки низкоуглеродистых и низколегированных сталей на различных режимах следующая:

Автоматическая сварка под флюсом. Реферат Хабиров(Проект. электр. части свар. машин). Реферат по дисциплине Проектирование электрической части сварочных машин

ВВЕДЕНИЕ

Создание промышленного способа автоматической сварки под флюсом и внедрение его в производство в нашей стране неразрывно связано с именем Героя Социалистического Труда академика Е.О. Патона. Им лично и руководимым им коллективом сотрудников Института электросварки Академии наук Украинской ССР проделана огромная работа по изучению, развитию и промышленному внедрению автоматической сварки под флюсом. В результате многолетней упорной работы коллектива Института создана технология сварки под флюсом, разработаны составы и методы производства флюсов, созданы оригинальные конструкции автоматов, в результате чего наша страна далеко опередила другие страны в разработке и освоении этого важнейшего технологического процесса и в этой области занимает сейчас ведущее положение в мировой технике. В развитии способа автоматической сварки под флюсом деятельное участие принимали и принимают коллективы многих заводов, исследовательских институтов и лабораторий нашей страны.

При сварке под флюсом сварочная дуга между концом электрода и изделием горит под слоем сыпучего вещества, называемого флюсом.

Под действием тепла дуги расплавляются электродная проволока и основной металл, а также часть флюса в зоне сварки образуется полость, заполненная парами металла, флюса и газами. Газовая полость ограничена в верхней части оболочкой расплавленного флюса. Расплавленный флюс, окружая газовую полость, защищает дугу и расплавленный металл в зоне сварки от вредного воздействия окружающей среды, осуществляет металлургическую обработку металла в сварочной ванне. По мере удаления сварочной дуги расплавленный флюс, прореагировавший с расплавленным металлом, затвердевает, образуя на шве шлаковую корку. После прекращения процесса сварки и охлаждения металла шлаковая корка легко отделяется от металла шва. Не израсходованная часть флюса специальным пневматическим устройством собирается во флюсоаппарат и используется в дальнейшем при сварке.

Сварка в цеховых и монтажных условиях

Сварка металлов от 1,5 до 150 мм и более;

Сварка всех металлов и сплавов, разнородных металлов.

В сварочных головках с автоматическим регулятором напряжения на дуге нарушение длины дугового промежутка вызывает такое изменение скорости подачи электродной проволоки (воздействуя на электродвигатель постоянного тока), при котором восстанавливается заданное напряжение на дуге. При этом используют аппараты с падающей вольтампер ной характеристикой.

Настройка других параметров режима сварки (скорости сварки, вылета электрода, вы соты слоя флюса и др.) аналогична для аппаратов обоих типов и определяется конструктивными особенностями конкретного аппарата.

Технология сварки под флюсом

Флюс насыпается слоем толщиной 50-60 мм; дуга утоплена в массе флюса и горит в жидкой среде расплавленного флюса, в газовом пузыре, образуемом газами и парами, непрерывно создаваемыми дугой. При среднем насыпном весе флюса около 1,5 г/см9 статическое давление слоя флюса на жидкий металл составляет 7-9 г/см2. Этого незначительного давления, как показывает опыт, достаточно, чтобы устранить нежелательные механические воздействия дуги на ванну жидкого металла, разбрызгивание жидкого металла и нарушение формирования шва даже при очень больших токах.

В то время как при открытой дуге механическое воздействие цуги на ванну жидкого металла делает практически невозможной сварку при силе тока выше 500-600 а вследствие разбрызгивания металла и нарушения правильного формирования шва, погружение дуги во флюс дало возможность увеличить применяемые токи в среднем до 1000-2000 а и максимально до 3000-4000 п. Таким образом, появилась возможность при сварке под флюсом повысить сварочный ток в 6-8 раз по сравнению с открытой дугой с сохранением высокого качества сварки и отличного формирования шва. Производительность сварки при этом растет значительно быстрее увеличения тока, меняется самый характер образования шва.

Маломощная открытая дуга лишь незначительно расплавляет кромки шва, который образуется главным образом за счет расплавленного электродного металла, заполняющего разделку кромок. Мощная закрытая дуга под флюсом глубоко расплавляет основной металл, позволяет уменьшить разделку кромок под сварку, а часто и совсем обойтись без разделки. Снижается доля участия электродного металла в образовании шва; в среднем наплавленный металл образуется на 2/3 за счет расплавления основного металла и лишь на х/3 за счет электродного металла. Производительность сварки, определяемая числом метров шва за час горения дуги, при сварке под флюсом значительно выше (до 10 раз), чем при сварке открытой дугой на одинаковых сварочных токах. Таким образом, производительность сварки под флюсом возрастает как за счет увеличения сварочного тока, так и за счет лучшего его использования.

Возможность резкого увеличения силы сварочного тока составляет главное, неоценимое преимущество сварки под флюсом. Заключение дуги в газовый пузырь со стенками из жидкого флюса практически сводит к нулю потери металла на угар и разбрызгивание, суммарная величина которых не превышает 2% веса расплавленного электродного металла. Сварные швы получаются равномерного и очень высокого качества. Отсутствие потерь на угар и разбрызгивание и уменьшение доли электродного металла в образовании шва позволяют весьма значительно экономить расход электродной проволоки. Лучшее использование тока заметно экономит расход электроэнергии. Так как дуга горит невидимо под толстым слоем флюса, не требуется защиты глаз работающих.

В то время как при открытой дуге механическое воздействие дуги на ванну жидкого металла делает практически невозможной сварку при силах тока выше 400—500 а вследствие разбрызгивания металла и нарушения правильного формирования шва, погружение дуги во флюс дало возможность в среднем увеличить применяемые токи до 1000—2000 а и максимально до 3000—4000 а.

Таким образом, появилась возможность повысить сварочный ток в 6—8 раз по сравнению с открытой дугой, сохраняя высокое качество сварки и отличное формирование шва. Производительность сварки при этом растёт значительно быстрее увеличения тока, меняется самый характер образования шва.

ЗАКЛЮЧЕНИЕ

Создание автоматической дугой сварки под флюсом является крупнейшим достижением современной сварочной техники. Первоначальная идея способа сварки под флюсом принадлежит изобретателю способа дуговой сварки Н. Г. Славянову. В качестве флюса он применял дробленое оконное стекло.

Развитие автоматической сварки под флюсом изменило представление о масштабах и возможностях автоматизации процесса дуговой сварки. В ряде производств в настоящее время автоматическая сварка почти полностью вытеснила ручную сварку.

сварка в защитных газах. Реферат сварка в защитных газах. Реферат по учебной практике наименование дисциплины c варка в защитных газах

Введение

Газы – защитники на страже качества и красоты. Практически два века электросварка уверенно удерживала лидирующие позиции в сфере создания металлоконструкций, при необходимости дополняясь газовой сваркой. В последние десятилетия все активнее применяются альтернативные варианты соединения металлов посредством плавления. На смену традиционным разновидностям приходит более современный гибрид, вобравший в себя лучшее от каждой из них – сварка в среде защитных газов (ГОСТ был разработан в СССР в 1980 году). Она активно теснит другие методы, обладая высокими характеристиками и большой областью применения.

Цель работы: изучить принцип работы, технологию, а также извлечь преимущества и недостатки использования сварочных соединений в защитных газах.

История развития

Сварка в струе защитных газов была изобретена русским изобретателем Николай Николаевичем Бенардосом (26.06.1842 – 21.09.1905) в 1883 году. Защита от воздуха, по его предложению, осуществлялась светильным газом. Но этот метод Бенардоса нашел применение лишь спустя почти пол века и был необоснованно назван американцами «способом Александера». В период Второй мировой войны в США получила развитие сварка в струе аргона или гелия неплавящимся вольфрамовым электродом и плавящимся электродом. Этим способам сварки присвоена аббревиатура TIG и MIG. TIG (Tungsten Inert Gas) – сварка неплавящимся (вольфрамовым) электродом в среде инертного защитного газа, например так называемая аргонодуговая сварка. MIG (MechanicalInertGas) – механизированная (полуавтоматическая или автоматическая) сварка в струе инертного защитного газа. Вскоре эта технология пришла и в Европу. Сначала применялись только инертные газы или аргон, содержащий лишь небольшие доли активных компонентов (например, кислорода), поэтому такая технология сокращенно называлась S.I.G.M.A. Эта аббревиатура означает «shielded inert gas metal arc» – «дуговая сварка металлическим электродом в среде инертного газа». В настоящее время сварка в струе различных газов – аргона, гелия, азота – применяется во многих отраслях техники от небольших мастерских до крупных предприятий.

Принципиальная схема сварки в защитном газе

На рисунке 1 показана принципиальная схема поста для сварки в защитном газе.

Рисунок 1 – Принципиальная схема

Принципиальная схема сварки в защитном газе:

1 — баллон с жидкой углекислотой; 2 — вентиль; 3 — предредукторный осушитель газа; 4 — подогреватель газа; 5 — редуктор; 6 — регулятор давления (расхода) углекислого газа; 7 — электромагнитный клапан; 8 — реле давления; 9— резиновый рукав для, подачи газа; 10 — газоэлектрическая горелка; 11 — подающий механизм; 12 — шкаф распределительного устройства.

Параметрами режима сварки в углекислом газе являются род, полярность и величина сварочного тока, диаметр электродной проволоки, напряжение дуги, скорость сварки и подачи проволоки и расход газа. Сварка производится постоянным током прямой и обратной полярности, а также переменным током с осциллятором. В качестве источников тока применяются стандартные и специально переоборудованные агрегаты с жесткой или возрастающей характеристикой. Сварка на повышенных режимах (большой ток и напряжение) способствует стабилизации дуги, уменьшению разбрызгивания металла, увеличению глубины проплавления кромок и производительности процесса.

Используемые газы

Сварка в защитных газах производится с применением нескольких их разновидностей. Одноатомные, инертные газы, не взаимодействующие с металлами: аргон, гелий. Чистоту и показатели газов контролирует ГОСТ. Не представляют опасности при соблюдении элементарной техники безопасности. Активные двухатомные газы, взаимодействующие с металлами: азот, водород, углекислый газ. Ввиду взрывоопасности требуют повышенной осторожности при использовании. Смеси газов: в основном смесь аргона с другими газами в процентном соотношении. Наиболее распространена сварка в среде аргона и углекислого газа (особенно в бытовом применении), что объясняется физическими свойствами этих защитных газов и их доступностью. Гелий позволяет получать лучшее качество шва, но слишком дорогой для обычного применения и используется для самых тонких металлов на предприятиях. Азот и водород используются ограниченно, ввиду взаимодействия с большинством металлов.

Защитный газ для сварки полуавтоматом подбирается для каждого случая в отдельности, так как у всех них свои свойства. Есть, конечно же, и универсальные газы, но везде есть особенности применения.

Аргон является как раз тем самым универсальным вариантом. Он отличается более высокой стоимостью и высоким уровнем защиты, которые существенно превосходит остальных. Это инертный газ, создающий непроницаемую оболочку. Он оказывается вреден для здоровья при использовании, так что здесь обязательно нужно использовать средства индивидуальной защиты.

Водород относится к редко используемым газам. Он поставляется в баллонах в сжиженном состоянии под большим давлением. Особенности сварки в защитных газах с водородом выводят его в особую категорию. Лучше всего он подходит для сварки меди.

Азот также дает защитную среду во время сварки. Механизированное соединение металлических изделий в среде азота обходится относительно недорого и при этом обладает высокими прочностными характеристиками. Газ без запаха и цвета, а также не взрывоопасен.

Углекислота очень часто используется в качестве защитного газа. Она обладает невысокой стоимостью и хорошо подходит для сварки сталей со средним и низким содержанием углерода. Ею можно выполнять основную массу производственных операций.

Технология сварки в защитных газах

Сварка в защитных газах оказывается весьма эффективной, но для достижения высокопоставленных результатов нужно точно придерживаться технологии. Технология сварки в защитных газах имеет ряд отличий от других способов, что сказывается на технологии ее проведения. В самом начале идет подготовка металла под сварку. Хоть здесь она оказывает на столь большое влияние, но ее стоит привести. После этого идет подключение и настройка оборудования, чтобы оно соответствовало требуемым режимам сваривания. Дальнейшим этапом будет розжиг дуги, который производится одновременно с подпаливанием пламени горелки. Если процедура сваривания требует предварительного подогрева, то стоит включить горелку заранее и прогреть ею заготовку. После того, как сварочная ванна начала образовываться вокруг электрической дуги, можно подавать проволоку. Для этого используется специальное механизированное устройство, которое позволяет обеспечить подачу с постоянной скоростью. Это удобно, когда нужно сделать длинный шов, не разрывая дуги. Неплавкий электрод позволяет поддерживать дугу максимально длительный период времени. При использовании постоянного тока, сварка производится на обратной полярности. В данном случае сокращается вероятность разбрызгивания, но увеличивается расход металла. Дело в том, что коэффициент наплавления в данном случае будет значительно снижен. При прямой полярности он оказывается в 1,5 раза выше. Ведение ванны желательно осуществлять слева направо, чтобы специалист мог видеть, как формируется шов, а не действовать вслепую. Все манипуляции осуществляются по направлению к себе.

Классификация

На базе основных физических явлений технология сварки в защитных газах классифицируется по двум признакам:

Сварка неплавящимся электродом: в процессе расплавления соединяемых металлов в защитных газах материал электрода не становится элементом соединения, он служит исключительно для возбуждения дуги. Шов образуется посредством плавления кромок свариваемого металла и присадки. Расход электрода вызван испарением или оплавлением при избыточных показателях тока. Изготавливаются неплавящиеся электроды из вольфрама с присадками.

Сварка плавящимся электродом: в процессе расплавления соединяемых металлов в защитных газах электродный материал тоже плавится и становится элементом шва. Плавящиеся электроды могут использоваться в качестве присадочной проволоки, если выпущены по ГОСТ 2246–70 или из соответствующего свариваемым металла.

Область применения

Способ сварки в среде защитных газов применяют для сложных конструкций с повышенными требованиями к прочности и выносливости. Соединение всевозможных трубопроводов, деталей автомобилей, в промышленности и подобное. Сваривают цветные и черные металлы и их сплавы. Наиболее востребована способ соединения алюминия, нержавеющей стали, магния, циркония, титана и их сплавов. При этом используются определенные газы для определенных металлов. Инертные газы: соединение быстро окисляющихся металлов и сплавов алюминия, титана, магния, высоколегированных хромоникелевых и никелевых сплавов. Углекислый газ: соединение легированных и углеродистых сталей. Азот: соединение меди. Смесь аргона с водородом (5 – 10%): магний, алюминий.

Реферат: Сварка. Виды сварки, подробно о контактной сварке

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовления ковано – сварных и лито – сварных конструкций, таких, как станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т. п. Толщина свариваемого металла составляет 50 – 2000 мм.

1.5 Сварка в среде защитных газов.

При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа.

В качестве защитных газов применяют инертные газы (аргон и гелий) и активные газы (углекислый газ, азот, водород и др.), а иногда – смеси двух газов и более.

Сварка в среде защитных газов в зависимости от степени механизации процессов подачи присадочной или сварочной проволоки и перемещения сварочной горелки может быть ручной, полуавтоматической и автоматической.

По сравнению с ручной сваркой покрытыми электродами и автоматической под флюсом сварка в защитных газах имеет следующие преимущества: высокую степень защиты расплавленного металла от воздействия воздуха; отсутствие на поверхности шва при применении аргона оксидов и шлаковых включений; возможность ведения процесса во всех пространственных положениях; возможность визуального наблюдения за процессом формирования шва и его регулирования; более высокую производительность процесса, чем при ручной дуговой сварке; относительно низкую стоимость сварки в углекислом газе.

Области применения сварки в защитных газах охватывают широкий круг материалов и изделий (узлы летательных аппаратов, элементы атомных установок, корпуса и трубопроводы химических аппаратов и т. п.). Аргонодуговую сварку применяют для цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов, а также легированных и высоколегированных сталей.

2. Контактная сварка.

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов – пластическая деформация, в ходе которой формируется сварное соединение.

Место соединения разогревается проходящим по металлу электрическим током, причем максимальное количество теплоты выделяется в месте сварочного контакта.

На поверхности свариваемого металла имеются пленки оксидов и загрязнения с малой электропроводимостью, которые также увеличивают электросопротивление контакта. В результате в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливании нагретых заготовок образуются новые точки соприкосновения, пока не произойдет полное сближение до межатомных расстояний, т. е. сварка поверхностей.

Контактную сварку классифицируют по типу сварного соединения, определяющего вид сварочной машины, и по роду тока, питающего сварочный трансформатор. По типу сварного соединения различают сварку стыковую, точечную, шовную.

2.1 Стыковая сварка.

Читайте также: