Дроссель для сварочного инвертора ресанта

Обновлено: 15.05.2024

Продолжение о ремонтах бытовой силовой техники.

На этот раз сварочный аппарат Ресанта САИ190К принёс сосед по даче с диагнозом — аппарат упал, хлопнул, потерял сознание, очнулся, не работает :)

Если Вас данная тема действительно интересует, пожалуйста, ознакомьтесь с предыдущими статьями по этому профилю.

mysku.club/blog/diy/78892.html

mysku.club/blog/aliexpress/74617.html

У меня самого в пользовании сварочный аппарат Ресанта САИ190К, но он и внешне и внутренне отличается от ремонтируемого. Новый аппарат гораздо компактнее, жертва маркетинга и экономики, заявленного тока 190А там очевидно и близко нет.

Из своего опыта ремонта отмечу, что Ресанта под одной и той же моделью умудряется выпускать сварочники разных модификаций с разными схемами, параметрами и габаритами.

Сравнение аппаратов

Данный сварочный аппарат 2017г и ранее не ремонтировался, что как правило упрощает ремонт.

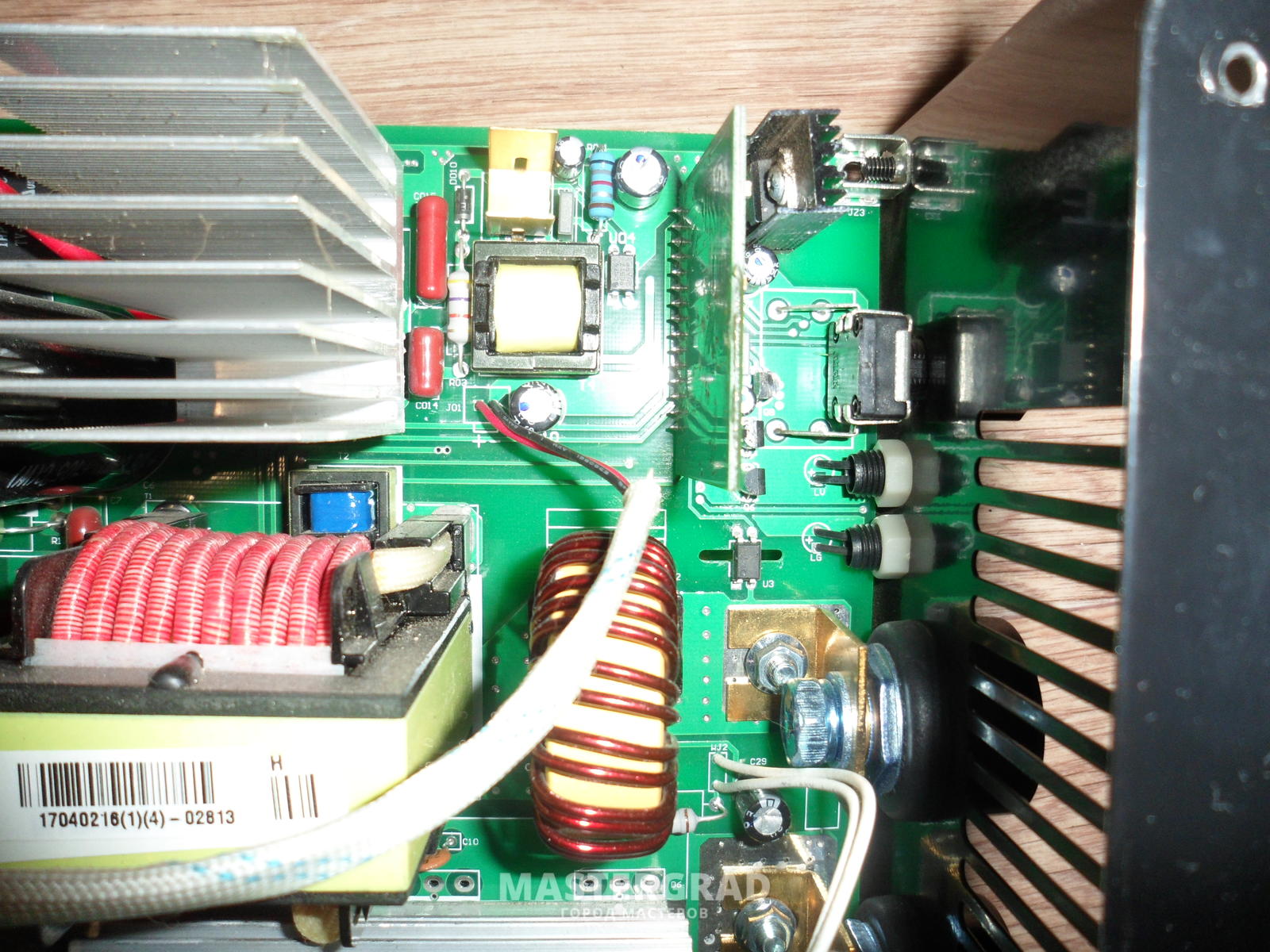

Вскрываем, изучаем…

Для сравнения, старая Ресанта 190К

Причина неисправности видна сразу

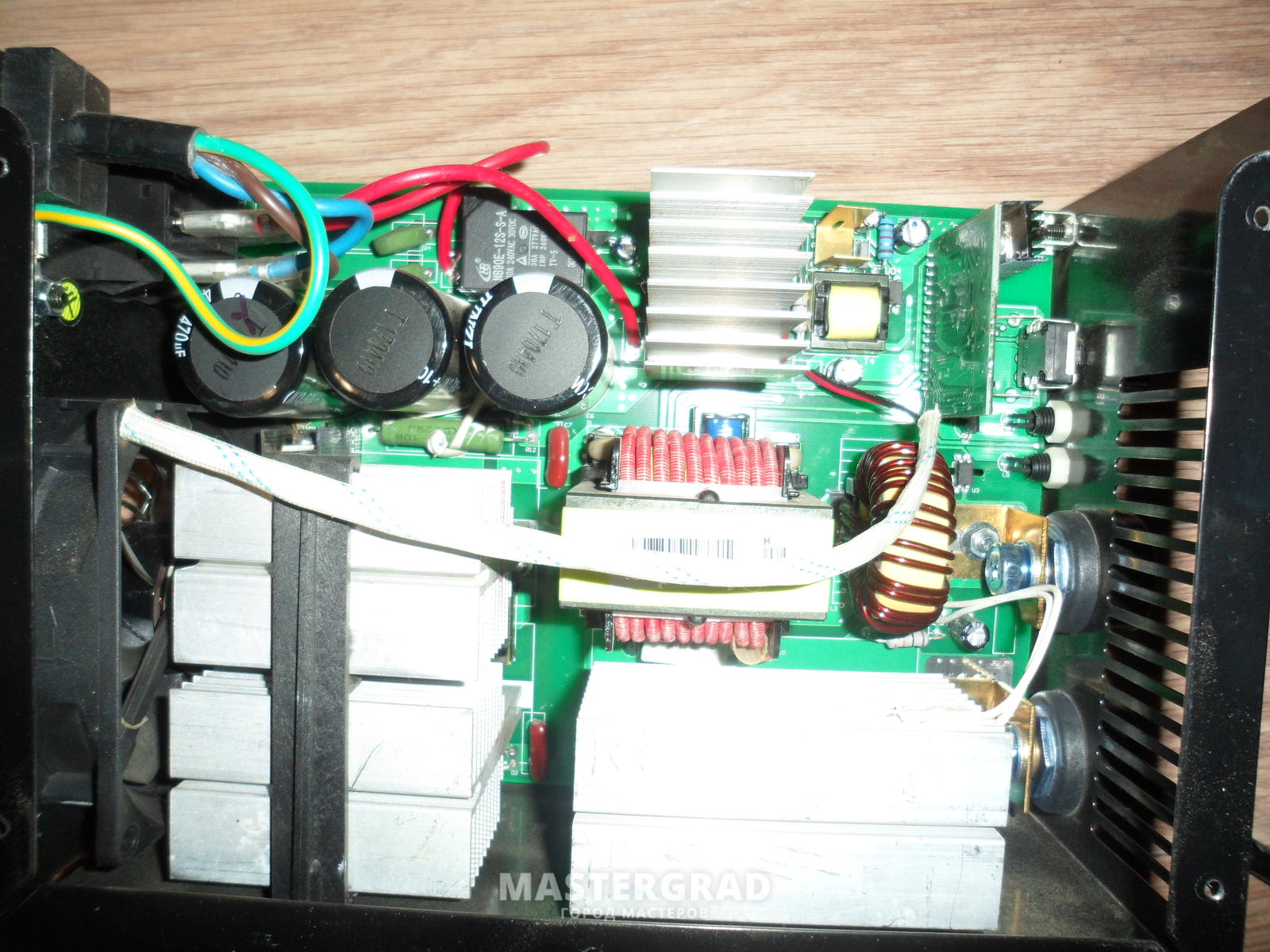

Производитель не поставил изоляционную планку между радиаторами силовых транзисторов и при ударе они нашли друг друга. Встреча была искренней, зажигательной и шумной :)

Самое обидное, что производитель эту планку не поставил специально, я уже видел такие аппараты без планок. Зачем так сделали, догадаться несложно…

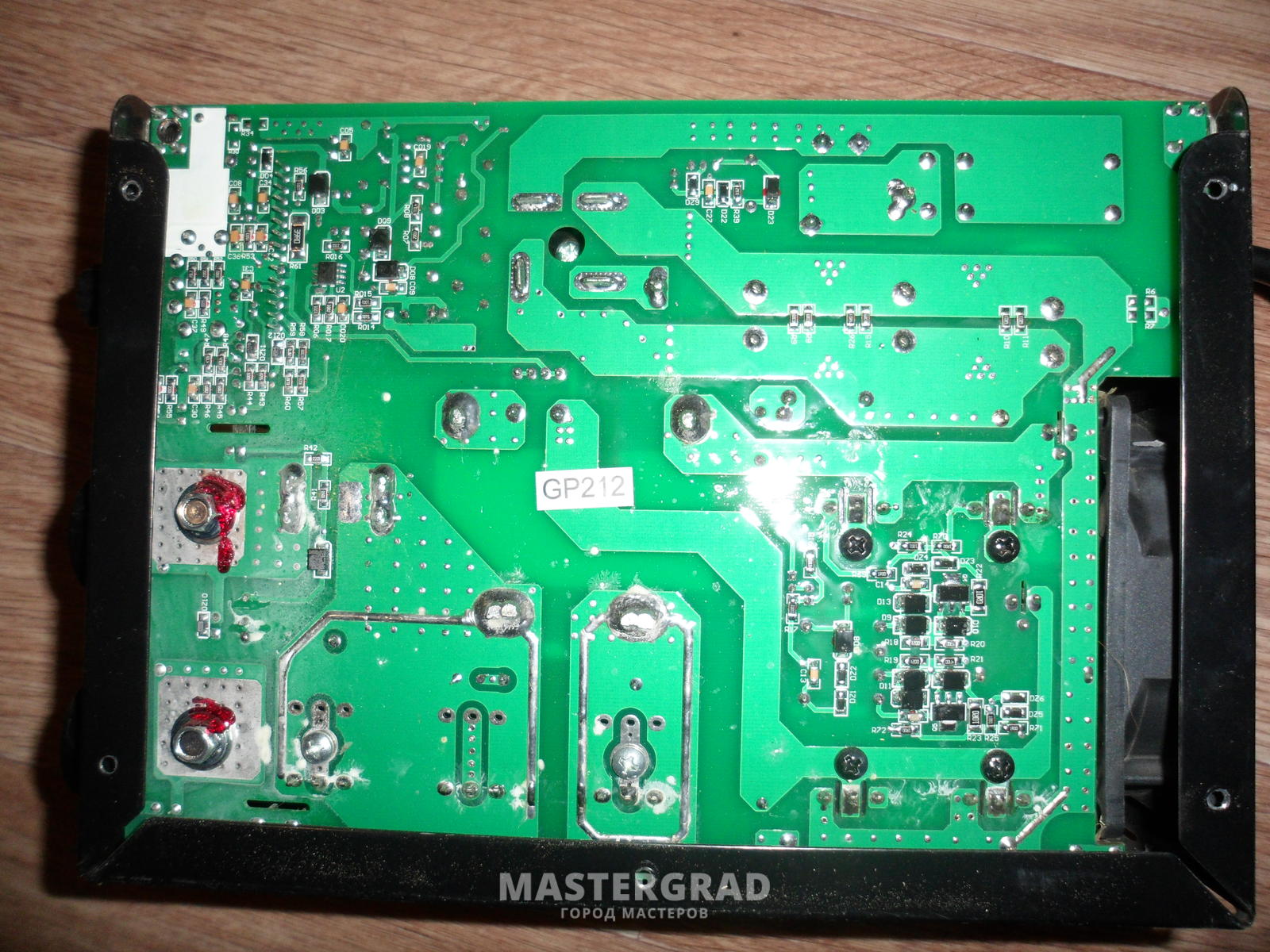

Внутренности стоят от Ресанты САИ160, собрано на печатной плате SD-mini-140-1.3 SH112 на ток 140А :(

Похожая на 90% схема

Схемотехника отличается от стандартной Ресантовской:

— полностью отсутствует сетевой фильтр. Сетевые помехи гарантированы

— косой полумост всего на двух транзисторах (ранее ставили четыре).

— снижена суммарная ёмкость входных накопительных конденсаторов (2х560мкФ)

— диоды рекуперации не установлены на радиаторах

— отсутствует снижение рабочей частоты при залипании электрода

— более компактный и лёгкий корпус

Странно, что ради экономии забыли убрать выходной дроссель, в следующей модификации это обязательно поправят :)

Первичная диагностика показала, что по меньшей мере, вышли из строя силовые IGBT транзисторы, откручиваю радиаторы и выпаиваю транзисторы вместе с радиаторами.

Установлены подозрительные транзисторы Toshiba GT50JR22 — надпись читается очень плохо, шрифт на обоих транзисторах разный.

Ломаю один, а там мелкий кристалл и отсутствует кристалл обратного диода…

В принципе, косой полумост нормально работает и без обратных диодов.

Ради интереса, сломал новый транзистор, чтобы сравнить внутренности

Новый — справа

Внутри транзисторы абсолютно одинаковы, а различия надписей вызвано разным годом выпуска транзисторов.

Тошиба как-то умудряется встроить обратный диод в единый основной кристалл. Ранее, я такой фишки ни у кого не встречал, буду теперь иметь в виду :)

Транзисторы буду менять на такие-же, но не потому, что они такие хорошие (на самом деле нет), а потому, что они уже были в наличии.

Параметры оригинальных транзисторов 44А 115W (100ºC) 600V 1,55V (50A) 2700pF 330ns (Off)

Ну и конечно, сравнение старых и новых транзисторов (все оригинальные)

Дополнительно, обнаружен оборванный размагничивающий (рекуперационный) диод MURF860 в пластике (8A 600V 1,2V).

Кому интересны внутренности пластикового корпуса TO-220F — кристалл расположен на медной пластине для лучшего распределения тепла. Тут кристалл уже сошлифован.

Обычно в этой цепи ставят RHRP1560 или аналогичные, причём часто на радиаторах. Менять буду оба на одинаковые более мощные MUR1560G (15A 600V 1,2V).

Блок питания выполнен на базе SD6834 со встроенным ключом.

ШИМ — привычный 3845

Выходные диодные сборки 60F30 (60A 300V 1,05V 40ns) – 3шт

Сам ремонт:

К сожалению, технологическая перемычка, разделяющая питание силовой части и питание схемы отсутствует. Но ничего страшного в этом нет, если придерживаться нужной последовательности.

1. Подготавливаю и меняю рекуперационные диоды

Для изоляции фланца, использую термоусадку. Изоляция нужна для предотвращения касания диода и радиатора при ударе.

2. Проверяю элементы драйвера методом сравнения каналов и в соответствии со схемой. В данном случае повезло и драйвер в порядке

3. Через разделительный трансформатор, ЛАТР и лампу накаливания 150W, подключаю сварочник к сети. Регулятор тока устанавливается в среднее положение.

Для удобства и безопасности, сколотил стенд развязки, регулирования и токоограничения — очень удобно :)

4. Постепенно повышаю напряжение ЛАТРа, при этом лампа не должна загораться. Вентилятор начинает работать при сетевом напряжении около 55В, далее включается реле запуска.

5. Плавно повышаю напряжение до номинального и проверяю все питающие напряжения с блока питания.

6. Проверяю осциллографом импульсы на затворах обоих транзисторов относительно их эмиттеров

Частота 53кГц — в норме, странная форма импульсов из-за отсутствия нагрузки драйвера в виде затворных емкостей. Узкая ширина импульса из-за работающей защиты от залипания. На некоторых Ресантах с той-же целью снижают рабочую частоту преобразователя.

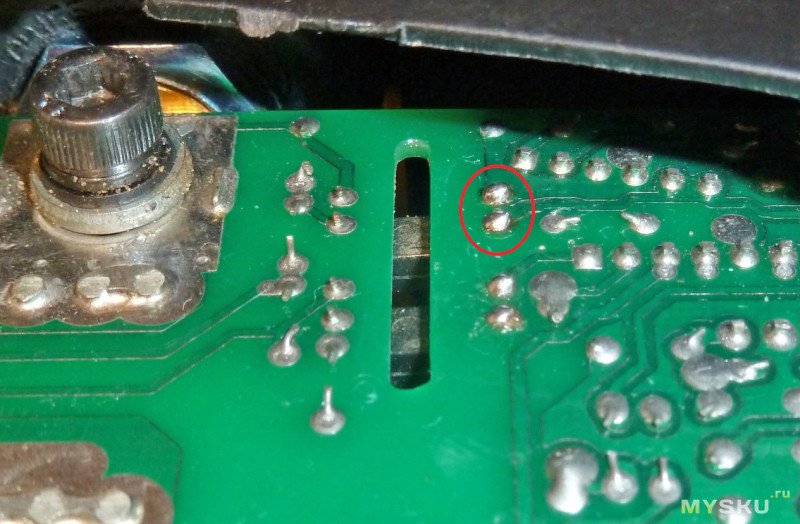

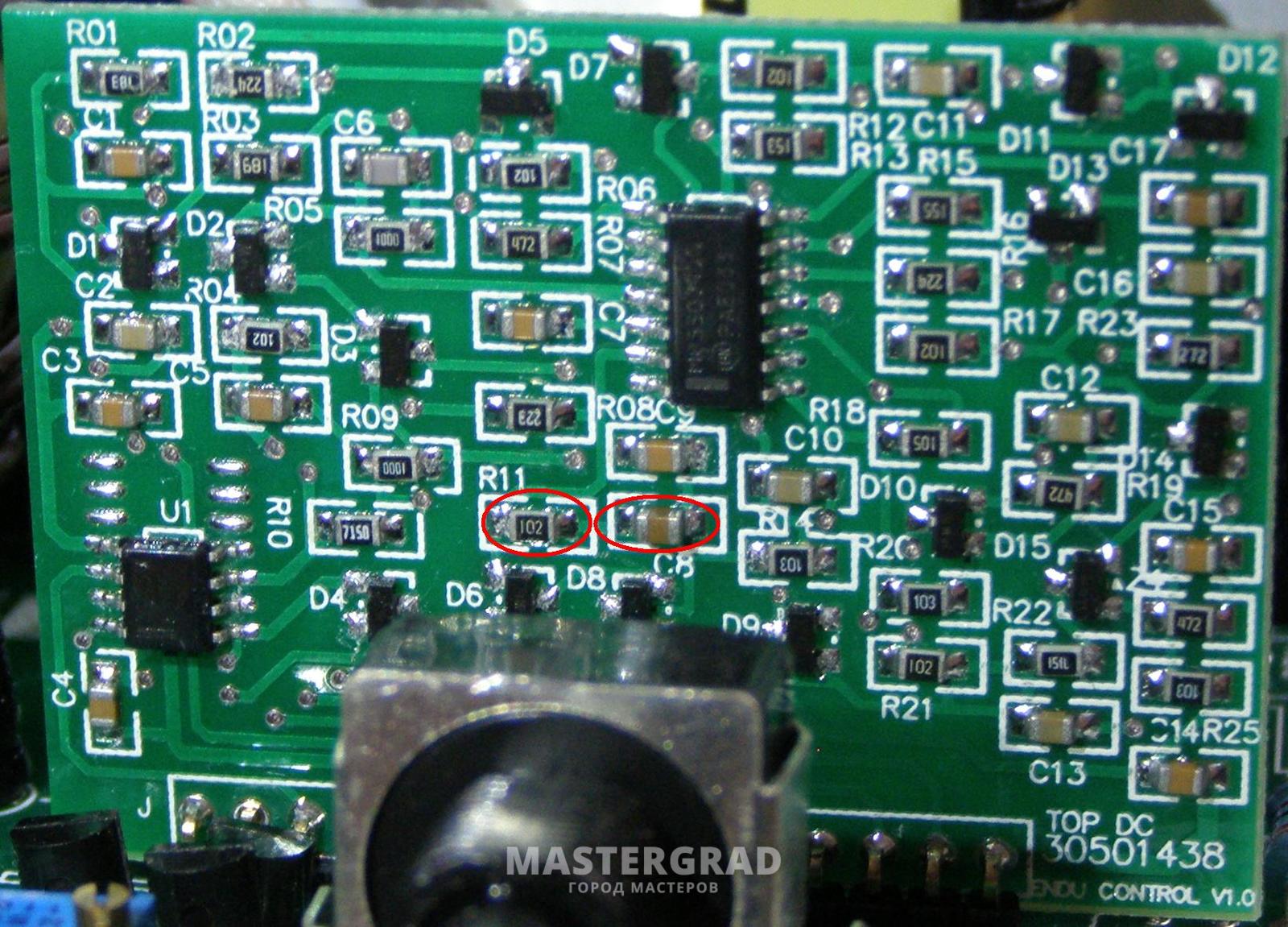

7. Замыкаю выход оптрона 3IS1 (обведён красным) для отключения защиты от залипания и проверяю расширение импульса до номинального значения, частота при этом не меняется.

8. Проверяю наличие импульсов во всём рабочем диапазоне сетевого напряжения — они появляются при напряжении от 140В и выше.

9. Устанавливаю транзисторы на радиаторы, не забывая про теплопроводную пасту (использовал GD900).

10. Прикручиваю радиаторы на место

И только потом припаиваю. Наоборот делать нельзя — поломаете транзисторы и печатную плату!

11. Из куска текстолита изготавливаю и устанавливаю планку, чтобы радиаторы больше не касались друг друга

12. Собираю аппарат и проверяю на стенде и затем на балласте.

Максимальный ток составил всего 136А, на дуге ток будет ещё меньше и это печально…

13. Проверяю на дуге. Троечкой варит уверенно, на четвёрке тока уже не хватает (на дуге ток около 120-125А). Обычно я сварку проверяю четвёркой — если на максимальном токе удаётся непрерывно сжечь один электрод, значит работать будет. Но тут четвёрка шла настолько медленно, что я пожалел аппарат и проверял троечкой.

В данном аппарате есть форсаж дуги, но работает он плохо. Дело в том, что порог его включения привязан к выходному напряжению, которое на холостом ходу привязано к сетевому напряжению. Вот и получается, что форсаж сильно зависит от сетевого напряжения. Лучше-бы его вообще не делали…

После тестирования, аппарат был возвращён хозяину и пока работает нормально.

Простой ремонт сварочного аппарата Ресанта САИ-250ПН, платформа SH46

И снова в ремонте сварочник.

На мой взгляд, у Ресанты это одна из самых удачных моделей в 2013г, где производитель практически ни на чём не сэкономил. Она если и дохнет, то по мелочи, ремонт, как правило, простой и недорогой, в чём можно убедиться в данном топике.

Предупреждение: ради своей безопасности, пожалуйста, не лезьте в силовую технику, если в ремонте и обслуживании ничего не понимаете. Попытки неквалифицированного ремонта всегда приводят к усложнению и удорожанию восстановления аппарата, а иногда и к травмам горе-ремонтника.

Как обычно, хозяин аппарата своими руками убил сварку, уронив с высоты в работающем состоянии. Дело привычное, раздолбаев везде хватает.

Произошло замыкание платы о кожух, т.к. изолирующая прокладка между платой и кожухом при его очередной чистке была утеряна. Аппарат принесли уже без крышки. Хорошо, что на этом остановились и не стали доламывать больного :)

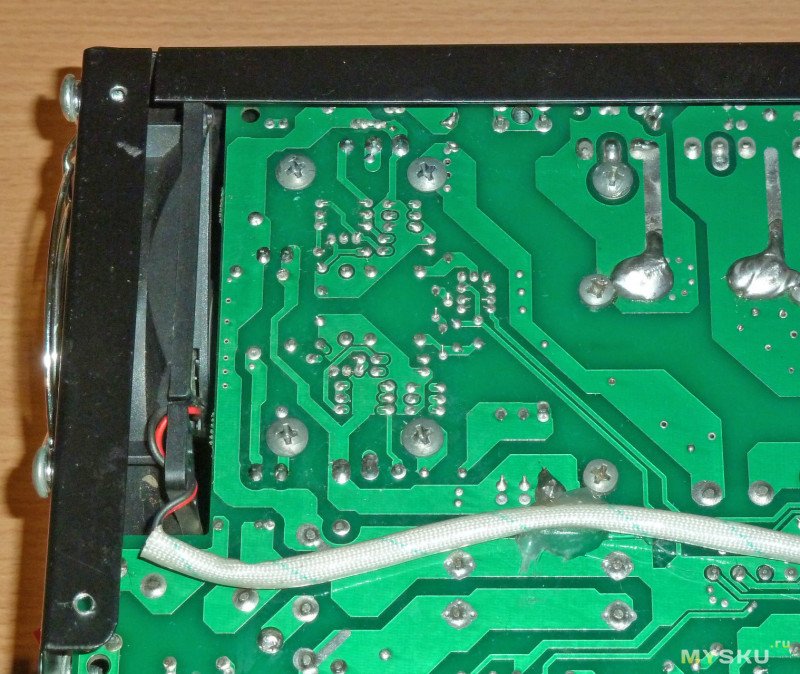

Пыли и грязи внутри немного, аппарат периодически продувался.

Схема аппарата

скачать схему

Беглый осмотр и измерения показали, что неисправен только источник питания, силовая часть выжила.

Место возникновения проблемы хорошо заметно на печатной плате.

Выпаиваю неисправный элемент

Источник питания выполнен на ШИМ контроллере TOP223YN в кузове TO-220. В сварках редко такую шимку ставят. Многие мастера называют этот узел дежуркой, но это неправильно, т.к. в аппарате нет дежурного источника питания (это-же не ATX Power), зато звучит коротко.

TOP был заменён новым из запасов, в обвязке проблем не обнаружено, но на всякий случай опорный стабилизатор TL431 в цепи обратной связи тоже поменял ибо тут нет оптронной развязки вторичной цепи и он реально мог пострадать, что доставит лишние проблемы (плавали, знаем).

После ремонта, сварочник нормально запустился. Места паек и критичные места платы дополнительно пролачил Plastic 71 для повышения живучести в грязной и влажной рабочей среде.

Отличительная особенность сварок на такой шимке — очень долгие попытки запуска после отключения питания, выглядит забавно :)

Сварка вытянула свои честные 190А при уставке показометра 250А и форсаже на максимум. Такой ток позволяет уверенно варить электродом до 4мм включительно во всех разумных положениях и ситуациях.

К сожалению, у большинства китайских сварочников заявленный и реальный ток существенно отличаются и чем аппарат новее, тем разница больше.

На дугу аппарат не проверял, т.к. ремонтировал только питание.

После успешной проверки на ЛАТРе и на балласте, аппарат был отдан владельцу на окончательную сборку и проверку на дуге. Весь ремонт занял часа 2.

Сварочный дроссель. Доводим до ума бюджетный полуавтомат Расчет дросселя для сварочника

Основное свойство катушки индуктивности, представляющей собой магнитопровод, намотанный с соблюдением определенных условий вокруг ферромагнитного сердечника, – это стабилизация силы тока по времени.

Проще говоря, напряжение, приложенное к катушке, вызывает плавное нарастание силы тока на выходе. Изменение полярности приводит к такому же плавному уменьшению силы тока.

Главным фактором является то условие, что ток, проходящий по дросселю, не может резко возрастать или снижаться. Именно это и определяет ценность использования дросселя для сварки — компенсация сопротивления позволяет избежать резких скачков по амперажу.

Это позволяет подстраховаться от случайного прожига свариваемых заготовок, уменьшить разбрызгивание плавящегося металла и точно подобрать параметры тока для сварки по заданной толщине металла. Шансы получить хороший шов с применением дросселя для сварки значительно выше.

Параметр, определяющий коэффициент изменения по току — индуктивность. Измеряется она в Гн (генри) — за 1 секунду при напряжении в 1 В через дроссель с индуктивностью в 1 Гн может пройти только 1 А.

Число витков на катушке напрямую влияет на величину индуктивности. Она прямо пропорциональна количеству витков, возведенному в квадрат. Но если надо изготовить сварочный дроссель своими руками, то высчитывать точное число витков не обязательно.

Так как параметры сварочных аппаратов бытового назначения в большинстве своем стандартны и общеизвестны, сварщику для изготовления дросселя собственноручно достаточно будет воспользоваться приведенной ниже инструкцией.

Применение дросселя

Дроссель для сварки своими руками лучше всего работает на сварочных трансформаторах. Это доказывает наша практика. Дроссель быстро разжигает дугу даже при значительной потере тока, поэтому его можно без проблем использовать на даче или в цеху с нестабильным напряжением.

Отдельная особенность — это возможность использовать дроссель в паре с выпрямителем. Связка дроссель + выпрямитель способна увеличивать электродвижущую силу самоиндукции. В случае с полуавтоматом такой набор оборудования позволить легко зажечь дугу даже на значительном расстоянии от поверхности металла.

Предназначение

В инверторе для сварки дроссель необходим, чтобы создать на электроде электрическую дугу. Поджиг происходит при достижении определенного уровня напряжения.

Сварочный дроссель увеличивает сопротивление, что смещает фазы между током и напряжением и позволяет производить более плавный поджиг. Сам по себе этот факт часто позволяет избежать прожигания заготовки, особенно если сварке подвергаются детали из тонкого листового металла.

Плавное изменение силы тока позволяет не испортить заготовку резкой подачей завышенной мощности, оптимально установить температуру дуги и, соответственно, не допустить разбрызгивания металла при сохранении нужной глубины обработки.

Другое ценное его свойство — это частичная защита от нестабильного напряжения в сети.

Дроссель для сварочного инвертора существенно облегчает поджиг электрода, который должен загораться при более высоком напряжении, чем выдает инвертор.

Примером может служить электрод MP-3, вольтаж для возгорания которого должен составлять 70 В. Выходной дроссель для сварки может существенно облегчить работу с этим электродом для инвертора, который выдает всего 48 В в режиме холостого хода.

Это происходит благодаря явлению самоиндукции. Устройство индуцирует ЭДС (электродвижущую силу), которая вызывает пробой воздуха и вспыхивание сварочной дуги, стоит только поднести присадку на расстояние в несколько миллиметров от поверхности металла.

Дроссель для сварки подключается ко вторичной обмотке трансформатора в аппарате. Его можно использовать в аппаратах любого типа — как в самодельных, так и заводского изготовления, работающих по любому принципу — инверторных, с понижающим трансформатором и тому подобное.

Схема сварочного выпрямителя, работающего от трехфазной сети

Выпрямители, построенные для питания от трехфазной электрической сети, имеют меньшую пульсацию выходного напряжения, благодаря тому, что фазы сети перекрывают друг друга, и напряжение не опускается до нуля. Один из вариантов построения трехфазного выпрямителя – это включение в каждую фазу, за обмоткой трансформатора, полупроводникового элемента, по направлению от обмотки. Далее эти выходы от диодов коммутируются в один вывод – положительный полюс источника питания, отрицательным полюсом является нулевой вывод с обмоток трансформатора.

Диодный мост пропускает только одну полуволну от каждой фазы, смещенную на 120 электрических градусов относительно друг друга. Пульсации у данной схемы в три раза чаще, чем у схем с одним включенным диодом, но амплитуда колебаний значительно меньше. Преимущества такой конструкции – это использование всего трех полупроводников, а вот недостаток все тот же – нулевой вывод с обмотки трансформатора, а значит соединение обмоток питающего трансформатора только по схеме «звезда».

Мостовая трехфазная схема выпрямления или схема Ларионова уменьшает амплитуду пульсаций, но увеличивает их количество в три раза, по сравнению с предыдущей схемой. Диоды располагаются последовательно один за другим, а между ними к цепи подключается фаза трансформатора. Выходы с полупроводников после каждой фазы соединяются, образуя положительный полюс источника питания. Соединив входы диодов, располагающиеся до соединения цепи с фазой, получим отрицательный полюс.

Такая схема идеальна с точки зрения изготовления сварочного выпрямителя своими руками без дополнительных электронных составляющих. Вводить в цепь параллельно нагрузке конденсатор можно, но не целесообразно, качество напряжения на выходе и так высокое. Еще одним преимуществом данной схемы является возможность соединять обмотки, как по схеме «треугольник», так и по схеме «звезда», не используя «нулевой» провод.

Материалы для изготовления

Дроссель для дооборудования полуавтомата либо инвертора можно собрать своими руками, используя конструктивные элементы из старой техники — ламповых телевизоров, уличных фонарей старой конструкции и других устройств, в которых имеется трансформатор.

Конструктивно он представляет собой сердечник из материала, проводящего магнитное поле, но не проводящего электрический ток либо надежно заизолированного, и трех слоев обмоток, разделенных диэлектриком.

В качестве основы для сердечника подойдет либо специальный материал — феррит, обладающий данными свойствами, либо ярмо (подкова) от старого трансформатора. Намотка устройства ля сварки делается алюминиевым или медным проводом сечением 20-40 мм.

Если используется алюминий, то сечение провода должно быть не менее 36 мм, медный провод может быть тоньше. Подойдет плоская медная шина сечением 8 мм.

Габариты сердечника должны позволять намотку примерно 30 витков шины данного сечения, с учетом прокладок-диэлектриков. Рекомендуется сердечник от повышающего трансформатора советского телевизора ТСА 270-1.

Доводим до ума бюджетный полуавтомат

Попал мне в руки китайский сварочный полуавтомат Vita (в дальнейшем буду называть просто ПА), в котором сгорел силовой трансформатор, просто знакомые попросили отремонтировать.

Жаловались на то, что когда ещё работал, то им невозможно было что-то сварить, сильные брызги, треск и т.д. Вот решил я его довести до толку, и заодно поделится опытом, может, кому то пригодится. При первом осмотре я понял, что трансформатор для ПА был намотан не правильно, поскольку первичная и вторичная обмотки были намотаны отдельно, на фото видно, что осталась только вторичка, а первичка была намотана рядом, (так мне трансформатор принесли).

А это значит, что такой трансформатор имеет круто падающую ВАХ (вольт амперная характеристика) и подходит для дуговой сварки, но не для ПА. Для Па нужен трансформатор с жёсткой ВАХ, а для этого вторичная обмотка трансформатора должна быть намотана поверх первичной обмотки.

Для того чтобы начать перемотку трансформатора нужно аккуратно отмотать вторичную обмотку, не повредив изоляцию, и спилить перегородку разделяющую две обмотки.

Для первичной обмотки я буду использовать медный эмалевый провод толщиной 2 мм, для полной перемотки нам хватит 3,1 кг медного провода, или 115 метров. Мотаем виток к витку от одной стороны к другой и обратно. Нам нужно намотать 234 витка – это 7 слоёв, после намотки делаем отвод.

Дальше мотаем 39 витков, делаем ещё отвод, 25 витков – отвод, и 14 витков отвод.

Первичную обмотку и отводы изолируем матерчатой изолентой. Дальше мотаем вторичную обмотку тем проводом, что мы отмотали раньше. Наматываем плотно 36 витков, шинкой 20 мм2, приблизительно 17 метров.

Трансформатор готов, теперь займемся дросселем. Дроссель не менее важная часть в ПА без которой он не будет нормально работать. Сделан он неправильно, потому что не имеет зазора между двумя частями магнитопровода. Дроссель я намотаю на железе от трансформатора ТС-270. Трансформатор разбираем и берём с него только магнитопровод. Провод того же сечения, что и на вторичной обмотке трансформатора мотаем на один крен магнитопровода, или на два последовательно соединив концы, как вам нравится. Самое главное в дросселе это немагнитный зазор, который должен быть между двух половинок магнитопровода, достигается это вставками из текстолита. Толщина прокладки колеблется от 1,5 до 2 мм, и определяется экспериментальным путём для каждого случая отдельно.

Для более устойчивого горения дуги в цепь нужно поставить конденсаторы емкостью от 20000 до 40000 мкФ и напряжение конденсаторов должно быть от 50 вольт. Схематически всё это выглядит так.

Для того что бы ваш ПА заработал нормально будет достаточно сделать выше указанные действия. А для тех, кого раздражает постоянный ток на горелке нужно в цепь поставить тиристор на 160-200 ампер, как это сделать смотрите в видео.

Последовательность действий

Когда необходимые инструменты и материалы подготовлены, можно приступать к изготовлению дросселя для сварки. Алгоритм действий такой:

Намотку надо производить равномерно, без перехлестов, строго в одну и ту же сторону, чтобы «мостик» между катушками был с одной стороны будущего дросселя, а контакты входа и выхода с другой.

В случае ошибки перемычку можно установить и косо. Важно, чтобы ее установка превращала катушки с разным направлением обмотки в катушки с одинаковым направлением по факту.

Дроссель своими руками

Теперь давайте разберемся, как дроссель для сварки своими руками можно намотать и как рассчитать дроссель. Чтобы намотать дроссель правильно, нужно досконально знать его устройство и понимать принцип работы. В разделе «Общая информация» мы кратко описали устройство и принцип действия этого прибора. Мы составили небольшую поэтапную инструкцию, следуя которой вы сможете собрать дроссель. Собранная вами деталь подойдет для использования на небольшом производстве или при домашней сварке. Итак, приступим:

- Для начала вам нужно найти старый трансформатор, он будет нашей основой. Опытные мастера советуют брать повышающий элемент из лампового телевизора модели «ТСА 270-1», он будет выступать в роли сердечника. Подобные модели можно легко найти на блошином рынке или поискать в интернете на онлайн-досках объявлений.

- Затем нужно разобрать трансформатор. Делается это просто: нужно срезать болты или повернуть головки в верхней части агрегата, затем снять катушки.

- Полученные «подковы» (как их именуют умельцы) устанавливают специальные прокладки. Их изготавливают из тонкого картона и приклеивают к основанию «подковы». Прокладки нужны для образования индуктивного зазора.

- Теперь нужно намотать провод на «подкову». Для этого берем алюминиевые провода сечением 36 миллиметров. Намотайте 22-24 витка с каждой стороны. Если вам удалось найти сердечник из лампового телевизора, то вы сможете намотать на каждую сторону по 8 витков в два слоя. Не забудьте сделать изоляцию между витками с помощью бумаги и бакелитового лака.

- Провод следует наматывать в одну сторону на каждой из катушек. Это необходимо для того, чтобы в конце провода располагались в одинаковом направлении и вверху была перемычка между отводами, соединяющая катушки, а внизу располагался вход и выход.

- Если вы все же неправильно намотали провода, и они располагаются в разном направлении, то установите по диагонали косую перемычку между верхним и нижним отводами. Вторая пара отводов будет играть роль входа и выход.

- Рекомендуется устанавливать дроссель в сварочном аппарате только после диодов. Подключите ко входу кабель диодного моста.

Если сила тока дросселем наоборот продолжает падать при применении, то нужно убрать несколько витков на каждой из катушек.

Включение и проверка

Дроссель для сварки подключается к системе между диодным мостом и массой — контактом, который идет на соединение со свариваемым материалом. Выход диодного моста соединяется со входом дросселя, к выходу собранной катушки индуктивности — соответственно контакт массы.

Всю конструкцию для сварки в сборе необходимо протестировать на кусочке металла того же химического состава и толщины, с каким в дальнейшем планируется вести большую часть сварочных работ. Показателями качества являются:

- легкий электроподжиг;

- стабильность дуги;

- относительно слабый треск;

- плавное горение без сильных брызг расплава.

Учтите, что введение этого элемента в конструкцию сварочного аппарата приводит не только к стабилизации работы, но и к некоторому падению силы тока. Если инвертор или полуавтомат начал варить хуже, то значит — упала сила тока.

Дроссель нужно отсоединить и снять несколько витков с каждой катушки. Точное количество витков в каждом конкретном случае подбирается эмпирическим путем.

Аппарат на постоянном токе

Это устройство необходимо, если мастер собирается работать с нержавейкой, цветметом или чугуном. В этом случае к сделанному трансформатору — его вторичной обмотке — добавляют выпрямитель.

Выпрямитель собирают на мощных диодах, способных выдержать 200 А, — Д 162, Д250, Д320. Для гашения импульса в схему моста добавляют два конденсатора на 50 В, 15000 мкФ (С1, С2). В электросхему для регулировки тока «встраивают» дроссель (L1). Элементы под нагрузкой будут выделять много тепла, поэтому следующие необходимые элементы — радиаторы.

Диоды к ним крепят болтами и термопастой. Для обдува радиаторных ребер необходим вентилятор, иначе сварочному аппарату (трансформатору) грозит перегрев. Сварочные кабели присоединяют к контактам Х4, Х5, полярность зависит от толщины металла, с которым предстоит работа.

как убрать «Hot Start» (горячий старт) на сварочном Ресанта САИ 190

Как убрать «Hot Start» (горячий старт) на сварочном Ресанта САИ 190, для дальнейшей переделки на полуавтомат.

Покажите фотку платы управления, что бы определиться с нумерацией выводов

Надо было не общий вид, а платы управления,

Вот этот конденсатор или резистор убрать и ГС по времени сократиться до 0,1мс, т е в общем как будто его и не будет

Можно конечно и С9 убрать, но возможно будет неустойчиво работать ОУ

Спасибо, будем пробовать!

Ресанта- САИ 190- ,

Подскажите, получилось?

Тоже хочу убрать на 250пн.

Плата управления такая же, как Joha указал, только номер заканчивается на . 1317.

В ПН версии GP плата на 16 выводов, добавлен просто один вывод, а в остальном тоже самое, даже расположение деталей, может только нумерация элементов изменена

joha написал:

В ПН версии GP плата на 16 выводов, добавлен просто один вывод, а в остальном тоже самое, даже расположение деталей, может только нумерация элементов изменена

joha ,

Joha, спасибо за идею. Сегодня убрал резистор,попробовал 2-ой - разница заметна.

Добрый день. Подскажите пожалуйста, как убрать форсаж дуги на этой же плате управления

А это уже более глобальная переделка с последующей настройкой по амперметру по выходному току,

Там как такового форсажа нету, там наклон ВАХ с увеличением тока при уменьшении длинны дуги

joha , Я понял, спасибо

Точно?

Точнее ничего)))

Для тонкого металла нужен ПА.

А если хотите "ляктродом",есть аппараты с регулируемыми ф-циями.

И не надо "колхоза"!

Женя свою реску всю перелопатил давно.

Klez , Вот под полуавтомат и переделал. Донор трансформаторный полуавтомат, просаживающий сеть и инвестор Титан Бис2000. Антистик убрал, горячий старт убрал, спасибо Johanna. Обратная связь по напряжение, 1я и 5я нога 3845 микросхема. Тонкий мечтал варит, а тройку не прогревает. Остался только форсаж дуги)))) на него и грешу

Не, тонкий это 1мм и тоньше, тройка это уже обычный,

Думается мне что пиковый ток на ПА выше чем максимальный на ММА, а с учётом импульсной составляющей на ПА средний выходит как максимальный на ММА

joha , Спасибо за ответ, у меня тоже были такие догадки, но все же хотелось верить, что получится сделать полноценный полуавтомат с этого добра )))

Для ПА ещё важна скорость нарастания тока, т е индуктивность в выходной цепи или регулировка нарастания электронным способом, Тоже пробовал сделать ПА из ММА, Штатного дросселя в Ресанте мало, ставил дополнительный на 20-30мкГн, При выставленных на ММА 120А 0,8мм флюсовая проволока уже загорается более менее, но лучше на максималке 190А, Пробовал на флюсовой проволоке, Она сама по себе немного по другому горит и к ней видимо немного другое управление надо, Пока заморозил проект

joha ,Я понял, буду побовать.Спасибо за направление, куда копать

Для 0,8 проволоки нарастание тока по разным источникам должно быть в пределах 50-100А/мсек, что обеспечивает индуктивность или регулировка электронным образом

Вот тут кусочки высказываний с разных форумов про ПА разных людей как они видят логику правильной работы

joha , Большое спасибо за информацию

просто ток приподняли

То что предусмотрено заводом изготовителем совершенствовать не надо! А если дюже хочется, то можно, в плату сверлом на 8мм.

Беда не в том что кругом много "умных", а в том что они непременно хотят этим поделиться

Добрый день,хочу переделать ресанту 160А в па,подскажите приципляясь к 1ноге uc3845 и добовлением оптопары,в шиме ни каких изменений делать больше не надо,на 1ноге шимки я так понял висит диодна bav99.Для отключения Hot Start я так понимаю мне нужно сделать как описанно выше в этом посте.

Возможно этого и хватит,

Слабовата она для ПА

joha написал:

Возможно этого и хватит,

Слабовата она для ПА

joha , да думаю хватит для всякой мелочевки ну для кузовшины может,а так больше интересна суть переделки,чтоб было понимание что и как работает.

Ток на максимум и контроль по напряжению на выходе,

Проволока скорее всего только 0,6, т к 160А скорее всего нет в аппарате, Но если поднастроить

joha , спасибо joha,сообшение удолил потому что сам додумался (вашего сообшения на тот момент не было еще) попробовал уменьшить номинал резисторов(R3,R5)6,2ком,регулировка стала от 12v,но при этих номиналах в режиме обычной сварки х.х стал 75V(был 80V),а если ставлю переменник 47Ком то х.х в режиме сварки стает 81V,а регулировка в режиме па стоет от под нагрузкой 13V до 48v.В качестве нагрузки лампа 220 95Вт.

Только шас обратил внимание,что в режиме обычной сварки при врашение переменника R4 меняется напряжиние от 75v до 81v почему так пока не пойму какое влияние оказывает эта схема.

Нижний резистор увеличить надо было

joha написал:

Нижний резистор увеличить надо было

joha , то есть только R5? Хочу еше вольтметр прикрутить но так понима,что для точного измерения надо баласт на выход прикручивать.

Без нагрузки на выходе будут импульсы, а нагрузку надо приличную вешать, т к дросселя не хватит для малых токов, по этому можно кондёр попробовать на несколько мкф на выход повесить,

Я вот такой вешал, там 14мкф вышло

joha написал:

Без нагрузки на выходе будут импульсы, а нагрузку надо приличную вешать, т к дросселя не хватит для малых токов, по этому можно кондёр попробовать на несколько мкф на выход повесить,

Я вот такой вешал, там 14мкф вышло

joha ,Кандеры у вас на какой вольтаж?

joha , попробывал резистор R3 оставил 10Ком R5,20Ком,под нагрузкой(лампа 95Вт) стало регулировка от 19v до 40V,a в режиме обычной сварки при повороте потенциометра серовно меняется х.х от 75 до 77,отключаеш эту схему стает 80v.

Подозреваю что конденсаторы эти всего на 63в, а на них на ХХ получается по максимому 90-100в и ничего держат, Это плёночные советские К73-17 кондёры, Кстати в режиме ММА они мешают

joha написал:

Подозреваю что конденсаторы эти всего на 63в, а на них на ХХ получается по максимому 90-100в и ничего держат, Это плёночные советские К73-17 кондёры, Кстати в режиме ММА они мешают

joha , ну с кондерами вроде все ясно отключить их можно через реле придумать.

joha,хотел совета по поводу дросселя,надо что то менять для режима па.И еше вопрос по поводу (hot-start) резистор R11 или кондер C8 можно совсем исключить из схемы или в разрыв им поставить например тоже реле,чтоб инвертор в режиме обычной сварки работал полноценно.

можно реле, можно оптрон для переменки (пара встречных полевиков),

у меня они выпаяны, приноровился без ГС

joha написал:

можно реле, можно оптрон для переменки (пара встречных полевиков),

у меня они выпаяны, приноровился без ГС

joha , выпаивать надо R11 и C8 оба,или что то одно только.

я выпаял всё что было не нужно

joha , я наверно попробую разорвать дорожку между R11иC8,а реле или оптрон будет собирать эту цепь надеюсь так пойдет.

Всем здравствуйте,подскажите кто переделывал свой инвертор в полуавтомат,кто какой дроссель делал.Я свою ресанту (160А)после дороботки в па испытал (правда без газа)вроде варит ну как будто что то не хватает,регулировка напряжения от 19 до 45 вольт,2,5 металл 0.8 проволокой вроде прогревает.И еще один момент в инверторе стоит родной дроссель по минусу его надо уберать из схемы при намотке другого дросселя или можно последовательно подключить оба.

ничего убирать не надо, разницы нет на каком проводе дроссель, не плохо добавить дросселёк на примерно 20-40мкГн

joha написал:

ничего убирать не надо, разницы нет на каком проводе дроссель, не плохо добавить дросселёк на примерно 20-40мкГн

joha , Спасибо большое за совет,подскажите еше из феррита что лутше подобрать,а то не хочется городить опять из тяжеленного железа,мой старый трансворматорный самодельный аппарат около 25-30кг весит шас избовляюсь от этого,хочется как можно легче и компактней сделать.

Забыл еше спросить на выходе инвертора в режиме па есть смысл добовлять кондеры.

Дроссель определяет нарастание тока, Можно его заменить электроникой, Накрутить схему которая будет видеть касание проволоки детали и будет начинать повышать ток с определённой скоростью, которую можно будет регулировать,

Дроссель на железе тоже не плохо, понадобится железо от трансформатора ватт на 25, это не большой вес, Не думаю что из феррита или распылённого железа будет меньше или легче, Можно попробовать конденсатор мкф на 1000-2000 и лучше его набрать из нескольких, возможно лучше будет регулироваться напряжение, а после большого конденсатора придётся ставить приличный дроссель, т к будет слишком большая скорость нарастания тока,

Вот дроссель в полуавтомате Ресанта

Вот выдержка из обсуждения самоделки с одного форума:

. скорость нарастания тока, которая соответствует проволоке 0,6-0,8мм. 100 ампер в миллисекунду, При возрастании диаметра проволоки скорость нарастания должна уменьшаться. Для единички 75кА/с, для 1.2мм 60кА/c, и так далее.

На классических (ТРАНСФОРМАТОРНЫХ) аппаратах для регулировки скорости нарастания используется дроссель с отводом.

Если скорость нарастания уменьшить, то ухудшится начальное зажигание дуги. Если увеличить, то получим фейерверк из металлических брызг. Последний эффект можно легко получить, если включить параллельно выходу источника конденсатор большой ёмкости.

Эффекта не будет, если после конденсатора включит дроссель. Конденсатор придаст жёсткость характеристике источника, а дросселем ограничить скорость нарастания тока.

В трансформаторных дроссель после конденсатора имеет приличную индуктивность и размер,

Тот же размер будет и в инверторном если поставить большой конденсатор как в трансформаторном

joha написал:

Дроссель определяет нарастание тока, Можно его заменить электроникой, Накрутить схему которая будет видеть касание проволоки детали и будет начинать повышать ток с определённой скоростью, которую можно будет регулировать,

Дроссель на железе тоже не плохо, понадобится железо от трансформатора ватт на 25, это не большой вес, Не думаю что из феррита или распылённого железа будет меньше или легче, Можно попробовать конденсатор мкф на 1000-2000 и лучше его набрать из нескольких, возможно лучше будет регулироваться напряжение, а после большого конденсатора придётся ставить приличный дроссель, т к будет слишком большая скорость нарастания тока,

Вот дроссель в полуавтомате Ресанта

Вот выдержка из обсуждения самоделки с одного форума:

. скорость нарастания тока, которая соответствует проволоке 0,6-0,8мм. 100 ампер в миллисекунду, При возрастании диаметра проволоки скорость нарастания должна уменьшаться. Для единички 75кА/с, для 1.2мм 60кА/c, и так далее.

На классических (ТРАНСФОРМАТОРНЫХ) аппаратах для регулировки скорости нарастания используется дроссель с отводом.

Если скорость нарастания уменьшить, то ухудшится начальное зажигание дуги. Если увеличить, то получим фейерверк из металлических брызг. Последний эффект можно легко получить, если включить параллельно выходу источника конденсатор большой ёмкости.Эффекта не будет, если после конденсатора включит дроссель. Конденсатор придаст жёсткость характеристике источника, а дросселем ограничить скорость нарастания тока.

В трансформаторных дроссель после конденсатора имеет приличную индуктивность и размер,

Тот же размер будет и в инверторном если поставить большой конденсатор как в трансформаторном

joha , Спасибо за совет,с дросселем конечно проще,но с электронным упровлением тоже очень интересная идея я бы с удовольствием занялся но думаю пока не потяну ни настолько у меня большой опыт в познание инверторов,ну так грубо говоря я понимаю чтоб упровлять наростом тока надо с 3 ногой uc3845 что то мутить схему,я правильно понимаю.

Все своими руками

Приветствую друзья. Сегодня опять ремонт сварочного Ресанта, на этот раз Ресанта САИ-190К. Друг принес ее и говорит просто перестала варить после долгой работы, более информации по ней нет.

Предварительно из интернета скачиваю схему Ресанта САИ 190, вот ссылка на схему. Схематика косой мост с двумя парами IGBT транзисторов и обратными диодами на 16А. Стандартный драйвер с развязкой через трансформатор. Выходные диоды и дроссель. Наличие дросселя особенно радует

Схема сварочного Ресанта САИ 190

Разбираю сварочный и что вижу внутри?

Крупных размеров силовой трансформатор с хорошей изоляцией обмоток. Маленький дросселек, похоже он тут для понтов. Два радиатора по одному IGBT транзистору и два конденсатора вместо трех.

Так эта Ресанта похоже подвальной сборки, потому что ни обной на столько упрощенной схемы я не нашел. Китайская не китайская, а ремонтировать все равно буду.

На всякий случай с обратной стороны этот китаец выглядит так.

Ремонт сварочного Ресанта САИ 190

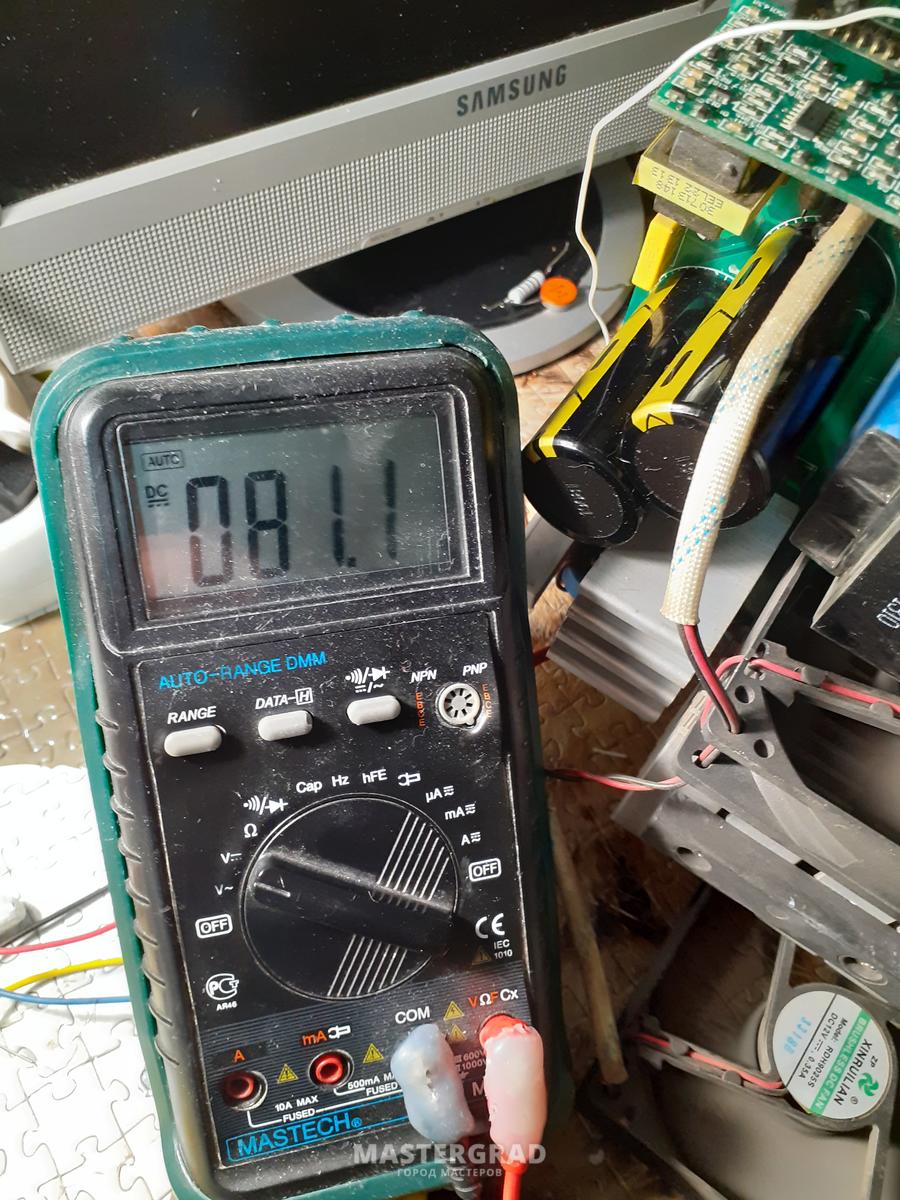

По стандартной схеме проверяю силовую часть. Для этого использую мультиметр Unit И тут же нахожу пробой между плюсом и минусом по шине 310В.

Тут вариантов несколько: транзисторы, диодный мост и обратные диоды. Проверяю транзисторы звонятся как мертвые. На всякий случай выпаиваю транзисторы и вижу под радиатором пробитые обратные диоды

Вместо 16А стоят 8А и напряжение пробоя 600В. Че то уже совсем не вразумительное, сколько же тока он дает на дугу.

Проверяю уже выпаянные транзисторы и они действительно пробиты

Короткое замыкание по шине 310В пропало, но все равно проверю диодный мост на обрыв, и мостик оказался жив. Осталось проверить драйвер транзисторов и можно проверить инвертор. Проверяю все детали и снимаю осциллограммы

Проверку управляющего сигнала провел карманным осцилографом DSO 138. Проверяю сигнал только с нагрузкой в виде керамической емкости. Емкость выбирается такой же как емкость затвора, для данного апарата не помню уже какие транзисторы стояли.

Второй транзистор проверяется так же. На фото вы видите такую осциллограмму, потому что я щупы перепутал местами. Но все же прямоугольник присутствует, ну почти прямоугольник 🙂 А так же есть смещение относительно нуля, потому что я не откалибровал нуль перед замерами.

По моему все хорошо, можно паять транзисторы на место и проверить работу сварочного инвертора. Запускаю инвертор через лампу и лампа как всегда моргнула и погасла, все хорошо. Пускаю напрямую и на выходе инвертора напряжение ХХ

Не вижу препятствий для полноценной проверки сварочного инвертора на балластную нагрузку

И эта «шляпа» господа. Максимальный ток сварочного Ресанта САИ 190 всего 120А. Клевая подделка, мне нравиться. Напоминает мой Procraft с индикацией на 300А, а током на 80А. Как я его доработал Прокрафт до 120А вот ссылка

Далее сжег пару электродов 3мм и инвертор Ресанта полностью прошел проверку

На этом все, если хотите новых статей подписывайтесь на мои каналы в социальных сетях. Ссылки вверху страницы

С ув. Эдуард

6 комментариев для “ Ремонт сварочного Ресанта ”

Здравствуйте,Эдуарт Я хочу купить китайский сварочный аппарат для домашнего использования.Сварка не длительная и не частая Не могли бы Вы посоветовать какой марки мне купить,чтобы была не очень дорогая и не плохого качества.Заранее Вас благодарю.

Все китайские китайцы одинаковы. Я не могу вам ничего сказать пока не потрогаю своими руками.

Из проверенного Ресанта, Rubik, Сталь, Эдон. Варил этими аппаратами, все норм. Но опять же если Ресанта и Эдон не паленый, токи будут до 160-180А. Можно 4 варить смело)

Если оно бахнет, то не с такой силой, как бахнуло бы без лампы. Потому что кондеи не зарядиться полностью.

И опять же лампа спасет, если остались какие то случайные сопли из припоя. или допустим в дежурке КЗ, лампа спасет))

Это не подделка, это просто другая фабрика, их на данный момент 3. Вышел из строя он от удара, причем во включенном состоянии, его попросту уронили, из за чего замкнули радиаторы IGBT транзисторов, место кз отлично видно на фото. Упрощенный? Чем же? Тем что стоит 2 электролита вместо 3х? Ну а на емкость то вы не обратили внимания? Там где их 3 они на 470 мкф, а тут на 680, это компакт серия, потому так и сделали.

Че там, где видно КЗ меж радиаторов? Черный след? капелька сплавленного металла?

470мкф там, а не 680. ток 120А. Вроде так все было, не знаю о чем вы.

Читайте также: