Электроды для рельефной сварки

Обновлено: 10.05.2024

Различают три основные разновидности контактной сварки. В их числе, помимо точечной и шовной, представлена рельефная сварка. Все указанные технологии объединены единым принципом работы: когда напряжение подается на электроды в процессе их соприкосновения, возникает короткое замыкание. Металл, который подвергается воздействию, становится пластичным и частично плавится. В результате диффузионных процессов слои материалов соединяются.

Что такое рельефная сварка

Рельефная сварка представляет собой разновидность контактной сварки, при которой соединение формируется на отдельных участках деталей. Такое соединение связано с геометрическими формами деталей, в том числе по специально созданным на заготовках выступам и рельефам.

По своей сути рельефная сварка схожа с шовной: сварной шов в обоих случаях представляет собой сплошную линию из сварных точек. Ее отличие от контактной точечной сварки состоит в том, что контакт между изделиями в данном случае формируется не за счет формы электродов, как при точечной сварке, а формой поверхности.

Схема рельефной сварки

Рельефы могут иметь как искусственное, так и естественное происхождение. Выступы для сварки могут присутствовать как на одной детали, так и на обеих одновременно.

Изготовление таких рельефов на производстве целесообразно совмещать с формовкой деталей в процессе ее вырубки и штамповки. Это позволяет повысить точность штамповки и снизить трудоемкость.

Особенностью рельефной сварки является то, что она может применяться там, где другие виды контактной сварки использовать невозможно.

Преимущества и недостатки

Как и любая технология, рельефная сварка имеет свои преимущества и недостатки.

Слабым местом любой сварки является ее околошовная зона, которая может в конечном итоге отрицательно повлиять на прочность изделия. В задачи любой сварки входит максимальное сокращение этой зоны. Преимущество метода рельефной сварки состоит в том, что она предполагает ускоренный временной промежуток для воздействия повышенных температур на изделие, что сокращает распространение тепла и делает околошовную зону минимальной.

Полученные швы хорошо выдерживают перепады температур, трение, высокое давление, динамические нагрузки.

Рельефная сварка предполагает использование автоматических сварочных установок, которые позволяют добиться нужных геометрических параметров изделий. Ручная рельефная сварки практикуется в исключительных случаях. Но, с другой стороны, необходимость применения дорогостоящего производственного оборудования для сварки выступает недостатком и ограничением данного способа.

Важным преимуществом такой сварки является высокая производительность: сварочная машина за одну проходку может соединить несколько десятков сварных точек. Их количество зависит только от того, сколько было предварительно отштамповано выступов с рельефом под сварку.

Точная штамповка и плотное прилегание деталей обеспечивает высокое качество изделий, полученных в результате рельефной сварки. Также немаловажный плюс способа – высокие эстетические составляющие, когда соединения отличаются небольшой околошовной зоной, которая за время плавления не успевает сильно прогреться, а стыки практически незаметны на поверхности.

Если сравнивать этот тип варки с точечной контактной, то преимуществом рельефной станет небольшой расход электродов.

В числе других преимуществ можно выделить:

- Возможность сварки сразу в нескольких местах.

- Высокая маневренность и гибкость способа: он может использоваться для сварки деталей с разной толщиной, сечением, с материалами с различными теплофизическими свойствами.

- Возможность применения для сварки окисленных металлов.

- Не требуется предварительная зачистка заготовок.

- Электроды меньше изнашиваются, а на деталях нет вмятин от них.

- Такое сваривание применимо при невозможности использования иных методов.

- Оборудование для рельефной сварки проще, чем многоэлектродное.

При этом рельефной сварке присущи определенные недостатки и ограничения, которые нельзя не учитывать при разработке технологии и оценке ее экономической обоснованности. Недостатком рельефной сварки является потребление больших энергомощностей для сваривания деталей. В числе прочих отрицательных черт данной технологии можно отнести:

- Сложная конструкция сварочной головки и механизма сжатия, если предстоит сварка нескольких рельефов.

- Необходимость усложнения конструкции используемых электродов при многорельефной сварке.

- Более высокая вероятность выплесков металлов при включении сварочного тока.

Наконец, использование способа рельефной сварки не всегда экономически оправдано, что объясняет ее применение только на массовых производствах. Связано это с тем, что производителю приходится нести дополнительные затраты на создание рельефа на заготовках с помощью штамповки, высадки или точения.

Сферы применения

С точки зрения используемых материалов, рельефная сварка наиболее эффективна на нелегированных низкоуглеродистых и среднеуглеродистых сталях, а также на низко- и среднелегированных.

Так как метод отличается высокой текучестью, то он не применяется на медных и алюминиевых сплавах.

Такая сварки применяется в целях соединения деталей из титановых сплавов, сталей, цветных металлов. Контактная рельефная сварка применяется на массовом производстве, которое требует высокой прочности соединения, эстетики, пластичности шва в сочетании с прочностью. В числе сфер, которые чаще всего практикуют рельефную сварку:

Таким способом производят корпусы самолетов и автомобилей (например, используется для крепления скоб к капоту, петель для навески дверей к кабине), сборные конструкции, используемые в системах автоматизации.

Сварка также может использоваться для изготовления метизов для промышленности, для матриц и корпусов и пр. В приборостроении практикуется применение метода для соединения деталей с малым сечением и различными покрытиями, для соединения болтов и гаек. В радиотехнике – для прикрепления проволоки к тонким деталям.

Какие бывают виды

Рельефная сварка классифицируется по форме кромок и способам стыковки поверхностей. По последнему критерию различают две разновидности сварки:

Внахлест

При сварке внахлест форма изделия определяется кромкой: формой, расположением и количеством швов. Наиболее распространенной является сварка внахлест с отштампованными заранее рельефами.

При сварке внахлест могут быть использованы разные виды рельефов. Чаще всего используются сферические рельефы. Соединение в разрезе в данном случае будет иметь круглую форму. Для получения вытянутых соединений применяют продолговатые формы выступов.

В процессе соединения деталей сварщиками также могут применяться кольцевые и прямоугольные рельефы, которые хорошо обеспечивают прочность и герметичность.

Вместо рельефов при необходимости соединения деталей с большой толщиной могут использоваться специальные промежуточные вставки.

Т-образная сварка

Т-образная сварка, или сварка по типу таврового соединения позволяет соединять торцевые части детали методом стыка. Герметичности можно достигнуть при соединении деталей методом паз-гребень с помощью специального отверстия. Данная разновидность применяется в процессе сварки стержней, гаек, труб и пр.

Выбор режима

Режимы рельефной сварки разрабатываются на предприятии индивидуально на основании ГОСТа, инструкций и характеристик оборудования, которое действует на предприятии, с точки зрения его мощности.

При выборе режима используются следующие параметры:

- Характеристики стали: ее класс, толщина.

- Параметры тока: его сила, ступень трансформатора.

- Временные, а также физико-механические параметры: усилие сжатия, выдержка под током и выдержка проковки.

При выборе режима важно правильно рассчитать интенсивность тока, чтобы рельефы, которые нагреваются, не подвергались излишним деформациям до формирования зоны расплавления. Если металл рельефов расплавится при соединении, то это в конечном итоге сделает изделие непрочным.

Таким образом, рельефная сварка в основном используется на промышленных сварочных установках, гораздо реже используется ручная сварка. Соединения при этом формируются за счет обеспечения пластичности специальных выступов или рельефов, созданных на деталях искусственно или естественно. Рельефная сварка обладает рядом достоинств, которые определяют ее широкое применение. Это высокая производительность, компактность сварных швов и возможность расположения рельефов ближе к кромке, возможность обеспечения высокой герметичности и эстетических свойств. При этом необходимость дополнительных затрат на создание выступов и некоторые ограничения метода не всегда делают его оправданным с экономической и технологической точек зрения. Рельефная сварка в основном применяется на промышленных массовых производствах, в которых придается высокое значение прочности: автомобилестроении, самолетостроении, радиоэлектронике, приборостроении и пр. Различают две разновидности сварки: внахлест и Т-образная.

Материалы электродов для рельефной сварки

Для получения высокой стойкости электродов необходимо правильно выбирать электродные материалы. Для этого можно пользоваться требованиями к основным свойствам электродных материалов различного назначения, определяемых ГОСТ 14111—77, нормалями машиностроения и международными стандартами. В этих требованиях установлены три класса сплавов, различающихся электропроводимостью по отношению к отожженной меди и твердости.

Основание электродов или электрододержатели обычно изготовляют из металлов 2-го класса, которые имеют твердость не менее НВ 120 и относительную электропроводимость 75% и выше (см. табл. 10). Если основание электродов имеет значительное сечение, вполне допустимо применение металлов 3-го класса твердостью выше НВ 180 и относительной электропроводимостью не ниже 45% (табл. 17). При выборе этих материалов иногда существенное значение имеют литейные свойства материала, так как некоторые детали оснастки имеют сложную форму и изготовляются литыми. В некоторых случаях для электродов допустимы сплавы 3-й группы. Например, на ГАЗе используют кремненикелевую бронзу, даже термически не обработанную. Этот материал можно применять для электродов при сварке низкоуглеродистых и низколегированных сталей, если плотность тока в контакте электрод—деталь не свыше 100 А/мм 2 .

| Материал | Содержание легирующих элементов, % | Электропроводимость при 20° С в % от электропроводимости меди | Твердость HB при 20° С | Предел прочности при растяжении при температуре 20° С, кгс/мм 2 | Температура начала рекристаллизации, °С |

| БрНБТ | 1,4—1,6 Ni 0,2—0,4 Be 0,05—0,15 Ti | 45 | 180—240 | 85 | 500 |

| МКБ 2,5-0,5 | 2,3—2,7 Со 0,4—0,7 Be | 50 | 180—230 | 78 | 500 |

| БрНХ К 2,5—0,7— 0,6 | 0,5—1 Cr 2—2,8 Ni 0,5—0,9 Si | 50 | 200—240 | 80 | 500 |

| БрКН 0,8—3,5 | 0,6—1 Si 3—4 Ni | 25—35 | 140—160 | — | 450 |

Для изготовления электродных вставок в зарубежной практике применяют порошковые композиции вольфрама его карбидов, молибдена с медью. Композиции имеют высокую твердость, достигающую НВ 490 (для случая спекания меди с карбидом вольфрама), предел прочности до 95 кгс/мм 2 и электропроводимость 20—45%.

Специальные материалы изготовляемые на основе порошков серебра с вольфрамом, молибденом или их карбидами, имеют сравнительно невысокий предел прочности (25—50 кгс/мм 2 ), электропроводимость 40—60% от электропроводимости чистой меди и твердость НВ 150—200.

Изготовленную из порошковых материалов пластинку припаивают серебряным припоем к рабочей поверхности электродной вставки или всю электродную вставку припаивают к основанию электрода.

Рельефная сварка разных металлов

Свариваемость при рельефной сварке зависит не только от металла, но и от разновидности способа рельефной сварки, качества изготовления рельефа, состояния поверхности изделия в месте сварки.

Рельефной сваркой чаще всего соединяют низкоуглеродистые и низколегированные стали. Повышение площади контакта электрода с деталью приводит в ряде случаев к усиленному отводу теплоты, поэтому явление закалки наблюдается больше.

При сварке листовых сталей со штампованными рельефами круглой формы с изменением содержания углерода от 0,08 до 0,2% прочность на срез повышается при существенном снижении прочности на отрыв. В результате сильно снижается коэффициент пластичности (отношение усилия отрыва к срезу). В исследованных пределах это снижение у сталей толщиной 1,6 мм наблюдается от 48 до 15%, а при сварке металла толщиной 3,2 мм с 77 до 28%.

В металле большей толщины можно допустить более высокое содержание углерода, обеспечив достаточно хорошую пластичность. Аналогичное действие оказывают и легирующие примеси, увеличивающие склонность металла к закалке. Для получения соединений с достаточно высокими пластическими свойствами при сварке деталей с повышенным содержанием углерода или при сварке низколегированных сталей применяют те же меры, которые рекомендуются при точечной сварке этих металлов.

В некоторых случаях, применяя рельефную сварку, можно получить хорошие результаты и при сварке инструментальной стали. Например, применение рельефной сварки с использованием электротермообработки в электродах машины позволяет заменить ацетилено-кислородную сварку при изготовлении кельм, полотно которых изготовлено из инструментальной стали У8, а ручка из Ст.З.

Расширилось применение рельефной сварки листовых сталей с защитным цинковым покрытием. Условия выделения теплоты в зоне сварки этого металла следующие. В определенной стадии осадки рельефа начинает формироваться токопроводящее цинковое кольцо, которое снижает плотность тока в зоне нагрева. Чем толще покрытие, тем больше площадь этого кольца. Поэтому в зависимости от толщины покрытия увеличивают сварочный ток и сжимающее усилие на рельеф (табл. 16).

| Толщина | Размеры рельефа, мм | Продолжительность импульса сварочного тока, с | Усилие на электродах, кгс | Сила сварочного тока, кА | Разрушающее усилие при срезе на точку, кгс | ||

| металла, мм | покрытия, мкм | Диаметр | Высота | ||||

| 1,0 | 15 | 4.5 | 1,25 | 0,12—0,2 | 200 | 9—10 | 350—400 |

| 1,5 | 6 | 4.6 | 1,7 | 0,12—0,24 | 400 | 13—14 | 800—950 |

| 1,5 | 15 | 6,4 | 1,3 | 0,12—0,24 | 400 | 19—20 | 750—900 |

| 1,5 | 15 | 6,4 | 1,3 | 0,24 | 400 | 15—16 | 700—800 |

| 2,0 | 15 | 7.5 | 1,4 | 0,40 | 500 | 13—15 | 1450—1550 |

| 2,0 | 15 | 7.5 | 1,4 | 0,40 | 700 | 18—20 | 1550—1650 |

| Примечание. Сварочный импульс с модулированным передним фронтом. Время модуляции 0,4 — 0,5 с. | |||||||

Повышенное сжимающее усилие позволяет сохранить достаточное давление при значительном росте площади контакта. Это же приводит и к ускоренному смятию рельефа. Для уменьшения опасности случайных касаний применяют рельефы увеличенных размеров (в 1,2—1,5 раза) и тем больших размеров, чем толще покрытие.

При сварке стали с гальваническим покрытием и последующим хроматированием (пассивированием) на поверхности образуется пленка хроматов с повышенным электросопротивлением, что препятствует шунтированию тока через точки касания. В этом случае оцинкованную сталь можно сварить, применяя нормальные размеры рельефов.

Прочность соединения так же, как и при точечной сварке, в меньшей степени зависит от наличия литой зоны, потому что достаточно прочное соединение в твердой фазе формируется в начальной стадии нагрева. Последующий нагрев из-за увеличения площади касания ведет к снижению интенсивности тепловыделения, в результате прочность возрастает незначительно.

При рельефной сварке оцинкованных сталей колебания таких параметров режима как сварочный ток и продолжительность импульса приводят к значительно меньшим изменениям прочности соединения и меньшему повреждению покрытия, чем при точечной сварке. Этот способ сварки лучше сохраняет коррозийную стойкость соединений.

В электротехнической промышленности получает распространение рельефная сварка многослойных пакетов из электротехнической стали. Магнитопроводы различных устройств набирают из штампованных пластин (30—150 шт.) электротехнической стали различных марок (Э12, Э31, Э300, Э320, ЭЗЗО и др.) толщиной 0,35; 0,5 или 1 мм. Такие пакеты соединяют клепкой или аргонодуговой сваркой, возможна также электронно-лучевая сварка. Однако эти способы имеют ряд недостатков: большая трудоемкость, сложность автоматизации, наличие остаточных деформаций, сложность и дефицитность оборудования и др. Рельефы, образованные в одном листе, должны упираться в лунки рельефов смежного листа (сварка рельеф в рельеф). Таким способом сваривают пакеты магнитопроводов, состоящих из 100 листов и более. В результате сварки может быть достигнуто образование сплошной литой зоны.

После рельефной сварки пакеты имеют улучшенные электротехнические характеристики.

На каждой пластине (рис. 63, а) штампуют круглый рельеф по форме, близкой к обычной. Диаметр и высота рельефов увеличены. При сборке вследствие внедрения выпуклой части рельефов одной пластины в вогнутую часть рельефов на другой образуется кольцевой контакт (рис. 63, б). В зависимости от толщины металла зазор между пластинами составляет 0,1—0,2 мм. Основная особенность сварки таких соединений — это большое электросопротивление пакета из-за наличия в цепи многих контактных сопротивлений. Собственное сопротивление пластин также выше, например сопротивление пакета из 36 листов электротехнической стали ЭЗЗО толщиной 0,5 мм при усилии сжатия 2100 кгс достигает 1500 мкОм. Несколько увеличить это электросопротивление может применение стали с оксидированной поверхностью.

Рис. 63. Форма, размеры и расположение пластин при рельефной сварке многослойных пакетов из электротехнической стали

Повышенное электросопротивление пакета требует применения специального сварочного оборудования с повышенным напряжением холостого хода. Только в этом случае можно создать необходимый сварочный ток. Несколько снизить общее сопротивление пакета за счет снижения и стабилизации контактного сопротивления можно, подвергнув пакет, зажатый в электродах машины, кратковременной вибрации или пропустить кратковременный импульс тока.

В процессе сварки из-за резкого снижения контактного сопротивления значительно возрастает сварочный ток, который в конце режима необходимо ограничивать для предотвращения выплесков металла из зоны соединения. Появлению выплесков способствует ухудшение динамических свойств привода из-за большой величины осадки рельефов, которая в многослойном пакете достигает несколько миллиметров. К специализированному оборудованию для сварки таких соединений предъявляют высокие требования. Обычно повышают динамическую характеристику за счет специальной конструкции оснастки.

Для сварки пакетов рекомендуют пульсирующее или одноимпульсное включение сварочного тока с автоматическим ограничением тока в конце процесса за счет фазовой регулировки. При оптимальных режимах пакет полностью проплавляется по высоте при соотношении глубины проплавления к диаметру 50 : 1 и более.

Различные стали, преимущественно коррозионно-стойкие и жаропрочные, сваривают способами рельефной Т-образной сварки. Сварные соединения преимущественно формируются в твердой фазе. При определенных условиях в средней части этих соединений может быть получена литая зона, имеющая однако неразвитый характер и составляющая меньшую часть соединения. Высокая работоспособность этих соединений обеспечивается значительной пластической деформацией.

Установлена возможность приварки этим способом уплотнительных колец к золотникам арматуры. Кольца из коррозионно-стойкой стали 20X13 и приваривали к корпусу из Ст3. Возможна также приварка колец из спеченного материала ВКЗ к золотникам из стали 12X18H9T, колец из жаропрочных сплавов к заготовкам клапанов. Положительные результаты получены при изготовлении колец из сплавов ХН77ТЮР и Х25Н60В9 и клапанов из стали 55Х20Г9АМ4.

При рельефной сварке таких соединений в первые периоды нагрева возможно интенсивное окисление контактирующих поверхностей. При сварке жаропрочных материалов, в особенности дисперсионно-твердеющих сплавов наблюдается существенное падение прочности из-за наличия в соединении большого количества окисных пленок, которые проникают в литую зону при нагреве. Соединение разрушается на участке литой структуры, прилегающей к окисной пленке. Эти отрицательные явления можно избежать, если рельефную сварку выполнить в защитной среде (аргоне).

Некоторые детали для рельефной сварки изготовляют резанием. Это в основном детали с рельефом острой гранью. В целях улучшения их обрабатываемости применяют стали с увеличенным содержанием фосфора и серы. Эти два элемента ухудшают свариваемость, снижая ударную вязкость. Однако на ГАЗе из автоматной сернофосфорной стали А12 изготовляют детали крепежа для масляных фильтров и бензоотстойников и приваривают их к низкоуглеродистой стали герметичным швом. Как показал продолжительный опыт, качество сварки таких соединений вполне удовлетворительное.

Более полно исследована свариваемость низкоуглеродистых сталей со штампованными рельефами круглой формы. При сварке сталей с повышенным содержанием углерода и легированных сталей свариваемость их в рациональные режимы до сих пор устанавливают экспериментальным путем. Недостаточное исследование этого вопроса удерживает расширение области применения рельефной сварки.

Контактная рельефная сварка

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Рельефную сварку можно определить как вид контактной сварки, при которой детали соединяются но поверхности их касания, ограниченной искусственными или естественными выступами (рельефами). При рельефной сварке в отличие от точечной положение контакта между деталями определяется положением рельефов или формой самих участков деталей, подлежащих сварке, а не положением сварочных электродов. Форма и площадь контакта между деталями, распределение тока и тепловыделение в них также в значительной степени определяются формой и размерами рельефов или свариваемых поверхностей.

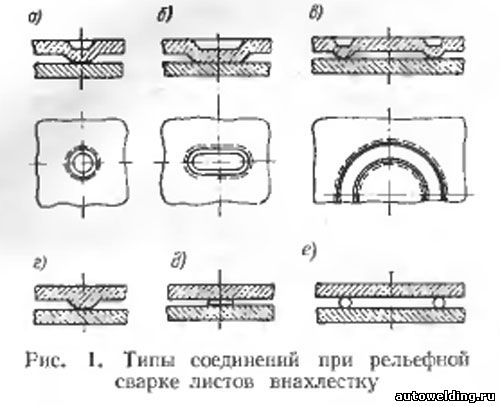

Существует много разновидностей рельефной сварки (рис. 1). Наиболее распространенной является сварка листовых соединений внахлестку, осуществляемая с помощью рельефов различной конфигурации. Чаще всего применяют сферические рельефы (рис. 1, а), с помощью которых образуются соединения, имеющие в плане круглую форму. Сварку осуществляют по одному или по нескольким рельефам одновременно.

Для получения соединений вытянутой формы применяют продолговатые рельефы (рис. 1, б). Их применение особенно целесообразно при сварке деталей с малой шириной нахлестки. Во многих случаях для соединения деталей используют кольцевые и прямоугольные рельефы (рис. 1, в), позволяющие получать не только прочные, но и прочноплотные (герметичные) соединения. Сварку по кольцевым и прямоугольным рельефам применяют обычно при необходимости герметизации небольшого объема, расположенного между двумя деталями.

При сварке нахлесточных соединений рельефы чаще всего формируют холодной штамповкой. При этом на обратной стороне детали образуется незаполненная полость (лунка) (рис. 1, а, б, в). При применении местного контактного нагрева или при изготовлении малогабаритных деталей холодной высадкой возможно образование рельефов без лунки (рис. 1, г). Такие рельефы обладают большей жесткостью; поэтому их применение особенно целесообразно при сварке деталей малой толщины и деталей из особо пластичных металлов и сплавов. Хорошие результаты могут быть получены при использовании вместо рельефов промежуточных вставок — концентраторов (рис. 1, д). Этот способ целесообразен при сварке деталей большой толщины и в случаях, когда образование рельефов штамповкой и высадкой затруднено. При сварке по концентраторам сварные соединения можно легировать. Для этого следует изготавливать концентраторы из сплавов специального состава.

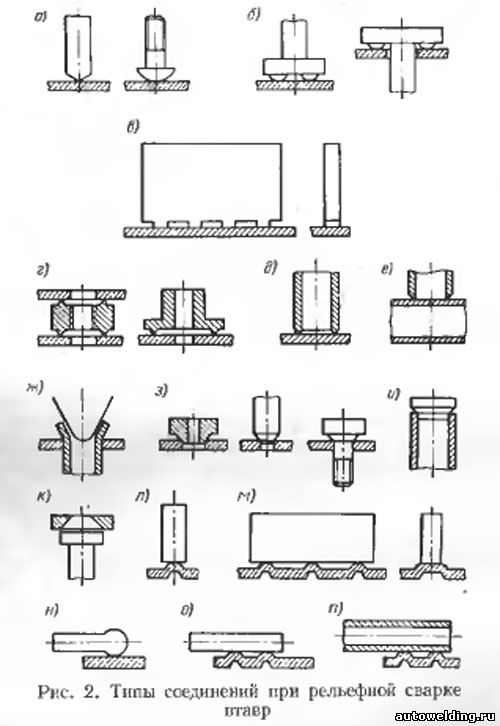

Другой широко распространенной разновидностью рельефной сварки является Т-образная сварка или сварка втавр. При Т-образной сварке одна из деталей приваривается своей торцовой поверхностью к поверхности другой детали. Таким образом можно приваривать стержни, листы, трубы, а также сваривать трубы или стержни друг с другом (рис. 2). На привариваемых торцах деталей механической обработкой или высадкой изготавливают компактные (рис. 2, а, б, в) или кольцевые (рис. 2, г, д, е) рельефы. В последнем случае, так же как и при сварке листов внахлестку с применением кольцевых рельефов, можно получить герметичные соединения. Герметичные соединения формируются также при вваривании деталей в отверстие листа или трубы (сварка «острой гранью»). Кольцевой контакт образуется при этом между внутренней кромкой отверстия и скосом на наружной поверхности детали, образованном в результате развальцовки детали (рис. 2, ж) или ее механической обработки (рис. 2, з, и). Возможно и обратное сочетание: острая кромка на наружной поверхности детали и скос на внутренней поверхности отверстия (рис. 2, к). Наконец, приварка втавр стержней и листов к листу может осуществляться с помощью рельефов, выштампованных на поверхности листа (рис. 2, л, м).

Разновидностью Т-образной сварки можно считать также приварку стержней и труб боковой поверхностью к плоскости листа. Различные варианты выполнения такого соединения показаны на рис. 2, н, о, п.

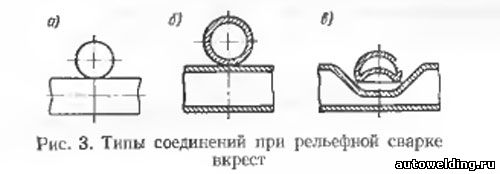

Третьей весьма распространенной разновидностью рельефной сварки является сварка крестообразных соединений из стержней, труб и проволок или сварка вкрест. Рельеф в этом случае образуется естественной формой самих свариваемых участков деталей (рис. 3). В литературе этот процесс нередко относят к точечной сварке. Такую классификацию нельзя признать правильной, так как расположение, форма и площадь контакта между деталями при сварке вкрест определяются не сварочными электродами, что характерно для точечной сварки, а формой поверхности самих свариваемых деталей.

Некоторые авторы рассматривают образование стыковых соединений стержней и труб с подготовленными на их торцах рельефами так же, как разновидность рельефной сварки. Разновидностью рельефной сварки считают также приварку стержней и труб к плоскости методом оплавления. Очевидно, указанные соединения можно равным образом относить как к рельефной, так и к стыковой сварке. Учитывая, что процессы, происходящие при образовании таких соединений, аналогичны процессам обычной стыковой сварки.

Рельефная сварка, как и все виды контактной сварки, является разновидностью сварки давлением. При сварке давлением соединение может образовываться с расплавлением и без расплавления металла (в твердой фазе). В соответствии с классификацией, предложенной А. С. Гельманом, рельефную сварку в твердой фазе следует отнести к сварке давлением с кратковременным нагревом без оплавления (Р-, Т-процессы). Для получения надежных соединений при сварке в твердой фазе необходима совместная пластическая деформация металла свариваемых деталей, приводящая к разрушению окисных и других поверхностных пленок, к образованию между соединяемыми поверхностями физического контакта и к активации атомов на соединяемых поверхностях. Соединения в твердой фазе могут иметь достаточно высокую прочность, если схема процесса такова, что сварка протекает в условиях, обеспечивающих возможность значительных пластических деформаций (стыковая, холодная, прессовая сварка, сварка трением и т. д.). В тех случаях, когда условия процесса исключают возможность пластической деформации металла в нужном объеме (например, при точечной и шовной сварке), прочность соединений в твердой фазе оказывается низкой и нестабильной, и процесс следует вести до получения в соединении литой зоны. Для формирования при сварке давлением развитой литой зоны необходима достаточная нахлестка свариваемых деталей, создающая условия для всестороннего сжатия расплавленного металла и удержания его от выплеска.

Рельефная сварка всегда сопровождается значительной пластической деформацией свариваемого металла и, следовательно, протекает в условиях, способствующих формированию надежных соединений в твердой фазе. Однако не во всех случаях рельефной сварки детали образуют нахлестку, необходимую для формирования литого ядра. Поэтому по условиям образования соединения все разновидности рельефной сварки можно разбить на две группы.

К первой группе относится сварка нахлесточных соединений, осуществляемая с помощью компактных (сферических) рельефов. Сварное соединение в этом случае образуется при всестороннем сжатии нагреваемого металла, что делает возможным формирование литой зоны. Аналогичные условия имеют место при точечной сварке, отчего рельефную сварку нахлесточных соединений нередко рассматривают как разновидность точечной.

Ко второй группе относятся такие разновидности рельефной сварки, как Т-образная сварка и сварка вкрест. Здесь условия образования соединения иные: всестороннее сжатие нагреваемого сварочным током металла отсутствует и литое ядро обычно не формируется — сварка происходит в твердой фазе. По характеру образования сварного соединения эти разновидности рельефной сварки близки к стыковой сварке сопротивлением.

При сварке нахлесточных соединений с применением вытянутых и кольцевых рельефов получить литую зону большей частью не удается. Соединение в этом случае также формируется в результате сварки в твердом состоянии.

Рельефную сварку с успехом применяют для соединения деталей из низкоуглеродистой, углеродистой, низколегированной и легированной сталей. Металлургические процессы, протекающие при рельефной, точечной и других видах контактной сварки этих сталей в основном аналогичны. В связи с отрицательным влиянием на качество соединений низкой жесткости рельефов рельефную сварку значительно реже применяют для соединения деталей из алюминиевых, медных и других сплавов, обладающих повышенными пластическими свойствами.

Для рельефной сварки характерны следующие основные преимущества.

1. Возможность одновременной сварки в нескольких местах. Число одновременно свариваемых соединений ограничивается в большинстве случаев лишь технологическими возможностями применяемого оборудования: сварочным током, усилием электродов, размерами электродных плит. На деталях из тонких стальных листов сваривают до 15—20 рельефов одновременно. Возможность одновременной сварки большого числа рельефов исключает необходимость перемещения деталей для постановки следующих точек, благодаря чему механизация вспомогательных операций при рельефной сварке осуществляется легче, чем при точечной. Производительность труда при рельефной сварке соизмерима с производительностью труда при точечной сварке на многоэлектродных машинах.

2. Высокая гибкость и маневренность процесса. На рельефной машине, не прибегая к сложной переналадке можно сваривать узлы с различным числом и расположением точек. В этом благоприятное отличие рельефной сварки от точечной сварки на многоэлектродных машинах. Кроме того, соединения при рельефной сварке могут быть расположены более часто, чем это возможно при сварке на многоэлектродных машинах, где минимальное расстояние между точками ограничивается размерами сварочных трансформаторов, приводов сжатия электродов и т. д.

3. Меньший, чем при точечной сварке, износ электродов. При рельефной сварке применяют электроды с плоской рабочей поверхностью, размеры которой, как правило, превосходят размеры литого ядра сварного соединения. Поэтому плотность тока в контакте электрод—деталь невелика и износ электродов незначителен. Еще более важным является то, что качество соединений при рельефной сварке в значительно меньшей степени зависит от состояния электродов, чем при точечной, где размеры рабочей поверхности электродов являются одним из параметров процесса. Это создает условия для повышения при рельефной сварке стабильности результатов и снижения брака. Помимо этого, обеспечивается экономия в затратах труда и времени из-за отсутствия необходимости в частой заправке и смене электродов.

4. Минимальное расстояние соединений от кромок деталей. Рельефной сваркой можно соединять малогабаритные изделия и изделия с малыми отбортовками, точечная сварка которых была бы невозможна из-за неизбежных выплесков.

5. Повышенная стабильность прочностных свойств соединений. При рельефной сварке листов внахлестку на начальной стадии процесса формируются соединения в твердой фазе, обладающие высокими и стабильными прочностными характеристиками. Высокая прочность соединений в твердой фазе стабилизирует прочностные результаты при рельефной сварке в условиях возможной нестабильности воспроизведения параметров режима. При случайном изменении сварочного тока или усилия электродов снижение прочности соединений при рельефной сварке будет менее значительным, чем при точечной. Даже в случае нарушений процесса, приводящих к отсутствию литой зоны и к полной потере прочности точечно-сварных соединений, соединения, выполненные рельефной сваркой, обладают прочностью, составляющей 60—70% от номинала.

6. Возможность сварки без зачистки поверхности горячекатаной стали и стали, покрытой ржавчиной.

7. Хороший внешний вид соединений, отсутствие на поверхности деталей вмятин от электродов. Расположение точек заранее определяется местом штамповки рельефов.

Перечисленные преимущества — это преимущества рельефной сварки в сравнении с точечной. Однако рельефная сварка может применяться и там, где точечная или другие виды контактной сварки вообще невозможны. Это относится ко всем разновидностям рельефной Т-образной сварки. Т-образная сварка обычно заменяет дуговую сварку, клепку, пайку и другие малопроизводительные и трудоемкие процессы. Экономическая эффективность рельефной сварки взамен перечисленных операций может быть особенно значительной.

Вместе с тем, применение рельефной сварки требует во многих случаях ряда дополнительных расходов и прежде всего расходов, связанных с изготовлением рельефов. Для их снижения штамповка (высадка) рельефов должна по возможности совмещаться со штамповкой (высадкой) изделия в целом. Стоимость электродной и другой технологической оснастки и приспособлений при рельефной сварке обычно так же выше, чем при точечной. Поэтому наибольший экономический эффект рельефная сварка дает при массовом производстве однотипных деталей.

Электроды для рельефной сварки

Конструкция электродов для рельефной сварки зависит от типа соединения и конструкции изделия. Размер их рабочей поверхности обычно не имеет существенного значения для концентрации тока, так как форма и площадь контакта определяются формой самих свариваемых поверхностей в месте соприкосновения.

Как и при точечной сварке желательно иметь сменные электроды, так как они изнашиваются быстрее, чем другие части. Электроды крепят в электрододержателях, иногда называемых основанием электродов или блоками. На них одновременно монтируют и соответствующие приспособления. При однорельефной сварке или компактном расположении нескольких рельефов электрод с его держателем представляют единую неразъемную конструкцию.

Электроды для рельефной сварки, наиболее часто встречающиеся в практике, классифицируют в основном по способу подвода тока к месту сварки и способу зажима детали (рис. 65). К первой группе относятся электроды, предназначенные для однорельефной сварки (1—3), и электроды для сварки кольцевых рельефов разной формы (4—6), обычно удерживаемые в электрододержателях на конусах или резьбе. Вторую группу составляют электроды (7—9), применяемые для сварки нескольких рельефов одновременно. К третьей группе относятся электроды, один из которых имеет зажим (10—12). Это обеспечивает более равномерное распределение сварочного тока за счет фиксированного токоподвода.

Рис. 65. Разновидности электродов для рельефной сварки

Простейшим электродом для рельефной сварки может быть цилиндрический электрод с увеличенной плоской контактной поверхностью (ГОСТ 14111—77), с диаметром рабочей поверхности 25, 32, 40 мм.

Для сварки различного типа крепежа применяют электроды, изображенные на рис. 66. Для размещения деталей в нижнем электроде 3 в простейшем случае (рис. 66, а) высверлено только отверстие. Но это может привести к шунтированию тока и подгоранию резьбы на деталях. Запрессовка в отверстие изолирующей втулки 4 и текстолита или пластмассы (рис. 66, б) предотвращает шунтирование. Для предохранения изоляции от быстрого износа применяют защитную стальную втулку 5, которую также запрессовывают в отверстие (рис. 66, в) или покрывают прочным защитным составом. Рабочую поверхность верхнего электрода 2 для сварки таких деталей изготовляют по форме контактной поверхности головки детали. Изображенный на рис. 66 электрод имеет плоскую контактную поверхность. Верхний 2 и нижний 3 электроды крепятся в электрододержателях 1 обычной конструкции, применяемой для точечной сварки.

Рис. 66. Электроды для сварки крепежных деталей

Для многорельефной сварки применяют электроды более сложной конструкции и часто их рабочую часть делают составной. Простые плоские электроды в этом случае интенсивно изнашиваются. В местах расположения рельефов в нижнем электроде появляются углубления (рис. 67, а). Это снижает плотность тока и давление в месте нагрева. На нижней поверхности детали в местах сварки образуется выпуклость. При неравномерном износе электродов наблюдается также перераспределение сварочного тока между отдельными рельефами. Восстановление такого электрода требует обработки всей поверхности (рис. 67, б), что приводит к увеличению расхода электродных материалов.

Рис. 67. Износ электродов при многорельефной сварке

Целесообразнее применять электроды для многорельефной сварки с выступающей частью над каждым рельефом (рис. 68, а). Выступающую часть лучше изготовлять сменной. Электродные вставки можно крепить в основании способами, показанными на рис. 68, б—к.

Рис. 68. Типовые конструкции составных электродов со сменными электродными вставками

Вставки, изображенные на рис. 68, б, в, крепят на легкой запрессовке и при смене их выбивают через отверстия, предусмотренные в основании. Вставка, показанная на рис. 68, г, крепится болтом. В качестве вставки иногда используют электроды точечных машин с конусным креплением (рис. 68, д), имеющие плоскую рабочую поверхность. Электродная вставка, изображенная на рис. 68, е, имеет клиновидное крепление. Она удобна при кучном расположении рельефов, ее применяют, когда невозможно применить отдельную вставку.

Вставки, приведенные на рис. 68, ж—и, крепятся на резьбе, однако в каждой из этих конструкций резьба частично разгружена от силовых нагрузок опорой на заплечики, стальной контргайкой или стальной вставкой (рис. 68, и). Последние две конструкции позволяют регулировать вставки по высоте. Применение посадки на резьбе с наружной контргайкой в этом случае менее удачно, так как медная или бронзовая контргайки имеют недостаточную прочность, а стальная подвергается большому индукционному нагреву в сильном переменном магнитном поле, создаваемом протекающим сварочным током.

Общий недостаток электродов со сменной рабочей частью — ухудшение условий отвода теплоты от электродных вставок и расшатывание их в местах крепления, нарушающее их высоту. Крепить электродные вставки к основанию целесообразно пайкой (рис. 68, к). Глубина выемок под вставки в этом случае не должна превышать 0,7—0,8 мм. Вставки изготовляют из дорогих металлокерамических композиций. Высота вставок должна составлять 0,3—0,5 их диаметра, что позволяет снижать температуру их нагрева. Вставки припаивают к основанию электрода низкотемпературными серебряными припоями. Если основание электрода массивное, перед пайкой его необходимо подогреть, что часто приводит к короблению и окислению поверхности и увеличивает время пайки.

Удобнее припаивать вставку к переходному элементу, который на болтах или винтах крепится к массивному основанию (рис. 69).

Рис. 69. Электроды для многорельефной сварки с впаянными вставками:

1 — переходный держатель вставок; 2 — вставки из медно-вольфрамовой металлокерамической композиции; 3 — отверстия охлаждающих каналов; 4 — основание; 5 — винты для крепления держателей вставок

Недостаток такой конструкции — появление контактного сопротивления, увеличивающего нагрев электродов. Диаметр рабочей части электродных вставок должен в 3—5 раз превышать диаметр рельефа и быть не менее 10 мм. На окончательный выбор их размеров оказывает существенное влияние способ крепления вставок и их охлаждение.

При многорельефной сварке очень важно сохранить параллельность рабочих поверхностей электродов, тогда ток и усилие будут распределяться по рельефам более равномерно и качество сварки каждого рельефа будет стабильным. Допуск на непараллельность— 0,02 мм на 100 мм длины электрода. Параллельность поверхностей достигается различными путями. Машины для рельефной сварки обычно имеют более жесткую станину и при правильной установке и подгонке электродов условия параллельности выполняются. Для особо точной взаимной ориентации электродов и обеспечения параллельности их рабочих поверхностей электроды 1 (рис. 70) устанавливают на промежуточные плиты 4, которые связаны друг с другом двумя направляющими 2, как в штампах для холодной штамповки. Направляющие изолируют втулками 3 или изготовляют из армированной пластмассы.

Рис. 70. Способы точной установки рабочих поверхностей электродов

Обеспечить параллельность рабочих поверхностей можно применением самоустанавливающегося электрода (рис. 70). Это устройство хорошо работает при одновременной сварке двух рельефов. При сварке трех рельефов один из электродов следует крепить на шаровой опоре. Наиболее равномерное распределение усилия между рельефами может быть достигнуто при применении устройств с автономным ходом отдельных электродов, опирающихся на гидропласт (рис. 70), масло или пружины. Сварочный ток к таким электродам подводят с помощью гибких шин.

На рис. 71 приведена многоэлектродная головка, в которой с целью улучшения динамической характеристики система токоподвода выполнена через жидкий электропроводный сплав. Этим материалом может быть сплав галлия с иридием, оловом, цинком и др. Усилие на электродах уравнивается давлением масла и передается через эластичную диафрагму. Подобное устройство может быть использовано и на многоэлектродных машинах (авт. свид. № 452458).

Рис. 71. Многоэлектродная головка с подводом тока через жидкий металл:

1, 5 — корпус; 2 — токоподводящая шина; 3 — герметичная камера; заполненная маслом; 4 — эластичная диафрагма; 6 — электрододержатель; 7 жидкий электропроводной сплав в зазорах, соединенных между собой; 8 — уплотнительное кольцо; 9 — электрод

Некоторые отрасли, широко применяющие рельефную сварку, имеют отраслевые нормали на электроды. Нормали автомобильной промышленности 0Н37 0766—70 — 0Н37 0778—70 рекомендуют 13 типов электродов для рельефной сварки: электроды с прямоугольной и круглой рабочей поверхностью, электроды П-образной формы для сварки гайкодержателей и других деталей подобной формы, круглые электроды со сменными фиксаторами ит. п. Большинство электродов крепятся на конус. Для электродов, предназначенных для сварки нескольких рельефов, предусмотрено клиновидное крепление. Каждая конструкция имеет несколько типоразмеров, что позволяет использовать электроды для сварки изделий из металлов разных толщин.

Стойкость электродов в значительной мере зависит от системы их охлаждения. Обычно охлаждают основание электродов (рис. 72, а). Система охлаждения в данном случае уплотняется резиновым кольцом. Более сложная система прямого охлаждения электрода (рис. 72, б, в) обеспечивает лучшие условия отвода теплоты.

Рис. 72. Система охлаждения электродов для рельефной сварки

Условия работы электродов при рельефной сварке отличаются от условий их работы при точечной сварке. Однако они имеют большую площадь соприкосновения с деталью, следовательно, средняя плотность и давление на контактной поверхности ниже. Большая площадь соприкосновения способствует лучшему отводу теплоты от свариваемых деталей.

Распространенное мнение о лучшей стойкости электродов при этом способе не всегда подтверждается на практике. В реальных условиях стойкость электродов до заправки 1000—1500 сварок. Удельный расход электродных сплавов на 1000 сварных соединений для рельефной сварки, как правило, выше, чем для точечной, так как зачищаемая поверхность больше. Вероятная причина снижения стойкости электродов — повышенный их нагрев в результате более интенсивного теплоотвода и худшие условия охлаждения, чем у электродов при точечной сварке. Последнее зависит от расстояния охлаждающих каналов от рабочей поверхности электродов.

Читайте также: