Электроды сварочные технические характеристики

Обновлено: 16.05.2024

Электроды должны храниться в отапливаемых помещениях при температуре не ниже +15 С и влажности воздуха не выше 60%(нормальные условия). При соблюдении условий хранения, срок годности электродов не ограничен.

Должны проходить обязательный входной контроль. При входном контроле должны проверяться:

- наличие сертификата;

- сохранность упаковки и наличие на каждом упаковочном месте этикетки (бирки);

- сварочно-технологические свойства;

- для легированных электродов соответствие химического состава наплавленного металла данной марки;

Перед применением электроды должны быть прокалены по режиму, указанному на этикетке.

Основные характеристики покрытых электродов ГОСТ 9466-75

1. Тип электрода:

- для конструкционных и теплоустойчивых сталей по ГОСТ 9467 (Э– покрытый электрод, число-гарантированный предел прочности наплавленного металла (в кг\на мм), буква А улучшенные пластические свойства (например, Э42,Э50А);

- для высоколегированных сталей по ГОСТ 10052 примерный химический состав наплавленного металла (например, Э-07Х20Н9)

2. Марка электрода, устанавливается разработчиком ТУ на электроды (например МТГ-01К,ТМЛ-3У, УОНИ 13\55)

3. Диаметр электрода

5. Род и полярность тока

По видам покрытия электроды подразделяются

- с кислым покрытием – А;

- с основным покрытием – Б;

- c целлюлозным покрытием – Ц;

- с рутиловым покрытием – Р;

- с покрытием смешанного вида – соответствующее двойное условное обозначение (РА, РБ, РЦ);

- с прочими видами покрытий – П.

При наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляется буква Ж.

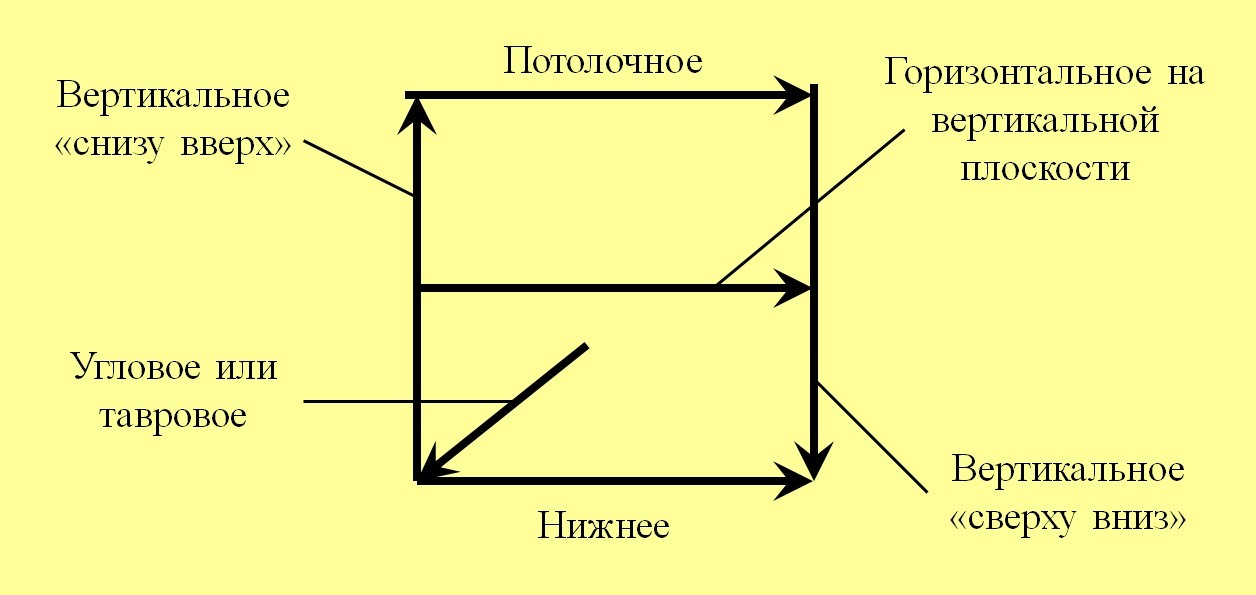

По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

- для всех положений — 1;

- для всех положений, кроме вертикального сверху вниз — 2;

- для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3;

- для нижнего и нижнего в лодочку — 4.

По назначению электроды подразделяются:

- для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм2 — У (условное обозначение);

- для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2 — Л;

- для сварки легированных теплоустойчивых сталей — Т;

- для сварки высоколегированных сталей с особыми свойствами — В;

- для наплавки поверхностных слоев с особыми свойствами — Н.

По толщине покрытия электроды подразделяются:

В зависимости от отношения D/d (D — диаметр покрытия, d — диаметр электрода, определяемый диаметром стержня)

- с тонким покрытием (D/d≤1,20) — М;

- со средним покрытием (1,20

- с толстым покрытием (1,45

- с особо толстым покрытием (D/d>1,80) — Г.

Этикетка коробки с электродами

Каждая коробка (пачка) с электродами снабжаются этикеткой или маркировкой, на которой указано:

- наименование или товарный знак предприятия-изготовителя;

- полное обозначение электродов по ГОСТ 9466-75;

- номер партии и дата изготовления;

- область применения электродов;

- режимы сварочного тока в зависимости от диаметра электродов и положения сварки или наплавки;

- особые условия выполнения сварки или наплавки;

- свойства металла шва, наплавленного металла или сварного соединения (специальные механические свойства, не указанные в условном обозначении электродов);

- допустимое содержание влаги в покрытии на момент использования электродов;

- рекомендуемый режим прокаливания электродов перед сваркой;

- масса электродов в упаковке.

Условное обозначение электродов по ГОСТ 9466-75 Пример обозначения электрода по ГОСТ 9466-75

Условное обозначение положений сварки

Сварочно-технологические свойства электродов ГОСТ 9466

Сварочно-технологические свойства электродов должны удовлетворять следующим требованиям:

- дуга должна легко возбуждаться и стабильно гореть;

- покрытие должно плавиться равномерно, без чрезмерного разбрызгивания, отваливания кусков и образования чехла или козырька, препятствующих нормальному плавлению электрода при сварке во всех пространственных положениях, рекомендованных для электродов данной марки;

- образующийся при сварке шлак должен обеспечивать правильное формирование валиков шва и легко удаляться после охлаждения;

- металле шва не должно быть трещин, надрывов и поверхностных пор;

Максимальные размеры и число внутренних пор и шлаковых включений в металле шва не должны превышать норм, указанных в стандарте

При проверке сварочно-технологических свойств электродов выполняют сварку одного одностороннего таврового образца и одного двухстороннего. Вместо одностороннего таврового образца, если оговорено в ТУ на электроды, выполняют трубный стыковой образец. Односторонний тавровый образец разрушают для контроля наличия внутренних дефектов. Трубный образец подвергают радиографическому контролю или послойной обработке. На двусторонних тавровых образцах проверяют склонность швов к образованию трещин.

Сварку угловых швов тавровых образцов производят за один проход

При получении неудовлетворительных результатов проверки поп. 4.6 стандарта, а также по п. 4.7 стандарта в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию

При получении неудовлетворительных результатов проверки по п. 4.7 стандарта в части содержания влаги в покрытии или по п. 4.8 стандарта в части размеров и количества пор (п. 3.12), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей.

При получении неудовлетворительных результатов проверки по п. 4.8 стандарта в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат.

Результаты повторной проверки являются окончательными.

Прокалка сварочных электродов

Прокалка производится для уменьшения содержания влаги в покрытии и, как следствие, снижения количества водорода в наплавленном металле, а так же для улучшения сварочно-технологических свойств .

Режим прокалки указывается на этикетке (коробке)

Режим прокалки включает: температуру прокалки, время выдержки. Температура прокалки электродов с основным видом покрытия должна быть не менее 340 С

Срок хранения прокаленных электродов в обычных условиях (температура не ниже +15С и влажность не более 60%) не более 5 суток, в термо шкафах при температуре 80-115 С срок хранения не ограничен.

Количество прокалок не более 3-х раз.

Нарушение режимов прокалки и сроков хранения приведет к появлению пор и снижению ударной вязкости металла сварных швов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Какие бывают сварочные электроды

Чтобы повысить качество обработки металлов и сплавов, рекомендуется подбирать соответствующие электроды для сварки, обеспечивающие оптимальные условия проведения работ.

А для того, чтобы не допустить ошибку при выборе расходника, следует иметь чёткое представление о существующих типах электродов, порядке их маркировки, а также о возможностях применения.

Назначение

Электроды применяют в электродуговой сварке. Благодаря им образуется электрическая разрядная дуга, расплавляющая металл. От качества электродов во многом зависит стабильность дуги, а их состав влияет на прочность и другие важные характеристики шва.

Как обычные, так и универсальные электроды, относящиеся к категории самых лучших образцов, должны быть способны:

- поддерживать стабильную дугу при сварке;

- обеспечивать получение сварочного шва требуемого химического состава;

- равномерно расплавляться (это относится к стержню и покрытию);

- создавать условия для снижения уровня разбрызгивания металла и повышения эффективности сварочных работ;

- обеспечивать лёгкость отделения шлака и гарантированную прочность соединений;

- сохранять в процессе сварки степень токсичности на допустимом уровне.

Для того чтобы правильно выбрать подходящий для каждого конкретного случая электрод, сварщик должен быть знаком с их классификацией, производимой в соответствии с назначением, химическим составом покрытия и способом изготовления.

Классификация

Все известные типы электродов делятся на изделия, предназначенные для сварки различных марок сталей, чугунных заготовок или цветных металлов и сплавов.

Такое деление предполагает учёт не только токовых режимов, но и видов оборудования, посредством которого предполагается варить заготовки. Выделяется также особая категория электродов, применяемых для так называемой «наплавки» металлов.

В зависимости от назначения происходит деление по технологическим особенностям ручных операций. Сварка производится в определённых позициях, с различной степенью проплавления и расположением относительно сварочной ванны.

В соответствии с толщиной покрытия все электроды для ручной сварки подразделяются на изделия тонкие (М), среднего размера (С) и толстые (Д).

А по типу обмазки все они делятся на стержни с кислым (А), так называемым «основным» (Б), рутиловым (Р), целлюлозным (Ц) и комбинированным покрытиями. Последнее имеет двойное обозначение; для всех же остальных случаев предусматривается специальное обозначение «П» (прочие).

Покрытие может содержать примеси, улучшающие качество шва при работе с определенным материалом. Так, сварка рутиловыми электродами помогает создать шов, устойчивый к образованию трещин. Зачастую ими варят низколегированные стали.

Помимо этого, все электроды классифицируются по виду и полярности питающего тока, а также по величине действующего в сети напряжения.

Зависимость длины стержня от его диаметра можно отследить по таблице.

При желании можно сделать стержни для сварки своими руками. Для этого используют отрезки стальной проволоки 1,6…6 мм. Длину каждого отрезка берут приблизительно 35 см.

В качестве обмазки выступает смесь силикатного клея и мела. Но сегодня при обилии продукции лучше приобрести готовые изделия, что сэкономит нервы при сварке и обеспечит надежное соединение.

Состав и характеристики

Электрод по свой сути – это проволока, проводящая электрический ток, или стержень с химическими параметрами, определяющими его свойства. Некоторые типы электродов для сварки состоят из одного металлического стержня (без покрытия), поэтому их принято называть «непокрытыми».

В тех случаях, когда на стержень наносится особый состав, используемый с целью улучшения показателей сварки, он классифицируется как «покрытый».

Плавящиеся и неплавящиеся

Плавящийся металлический стержень в составе сварочного электрода выполняет функцию материала, образующего шов, и изготавливается обычно из стального или медного прутка. В последнем случае их так и называют – медные электроды.

Неплавящиеся изделия для сварки производят на основе порошкообразных и твёрдых веществ (угля, вольфрама). Они предназначаются для повышения качества сцепления свариваемых частей. Соединение образуется без участия стержневого металла, а сам электрод используется как присадочная проволока (пруток).

Исходным веществом для производства таких электродов является особый вид угля (аморфный), изготавливаемый в виде удлинённых стержней овального сечения.

Такие угольные изделия используются с целью получения аккуратных и красивых сварных швов, а также для резки очень толстых металлических заготовок в воздушно-дуговом режиме.

Проверка на соответствие характеристик сварочных электродов действующим нормативам осуществляется специальной комиссией, по результатам работы которой составляется акт на проверку технологических параметров.

Для точечной сварки

Особо надо отметить оборудование для точечной сварки, специфика которой состоит в необходимости сохранения формы в зоне контакта, а также в обеспечении требуемого показателя электропроводности.

Для этих целей используются сварочные аппараты без электродов, функцию которых выполняют специальные контактные наконечники из меди. Такие наконечники могут быть изготовлены самостоятельно, для чего допускается применять отработанные жало от паяльников большой мощности.

Для лучшего понимания отличий между теми или иными типами покрытых электродов сначала придётся ознакомиться с правилами их маркировки, регламентируемыми действующим ГОСТом.

Правила маркировки

Маркировка всех известных видов рабочих электродов для сварки осуществляется по определенной схеме, приведенной на картинке.

В этой системе обозначения первая позиция соответствует типу электрода, следующая за ней цифра означает марку электрода, а на третьем месте располагается такой важный показатель, как его диаметр.

Четвёртое место в маркировке занимает обозначение, характеризующее назначение электрода, а на пятом указывается толщина его покрытия. На шестой позиции расположен информационный индекс, характеризующий образуемый при сварке шов или наплавляемый металл, в то время как на седьмом месте указывается вид используемого покрытия.

Чтобы стало понятно, надо рассмотреть конкретный пример.

В данном примере в состав обозначения включена маркировка типа электродного стержня (Э46А), которую следует рассмотреть более подробно. «Э» означает, что этот электрод, предназначается только для электродуговой сварки, а 46 – это показатель сопротивления разрыву (согласно ГОСТ 9467-75).

Индекс «А» указывает на то, что этот электрод усовершенствованного класса, а следующий за обозначением типа изделия знак «У» говорит о том, что он может применяться для работы с углеродистыми и низколегированными сталями. Д2 – это рабочая толщина покрытия, соответствующая второй группе.

Цифры в знаменателе означают следующее. 432 (5) являются параметрами типового шовного (наплавленного) металлического соединения, получаемого после расплавления электрода. «Б» говорит о типе покрытия, в данном случае – основное. 1 – это обозначение пространственного положения электрода во время сварки, а 0 – показатель токового режима (постоянный, обратной полярности).

Предусмотрена отдельная буквенная маркировка для односоставного и комбинированного покрытия.

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

| кислое | А | А | Р (руднокислое) |

| основное | Б | В | Ф (фтористокальциевое) |

| рутиловое | P | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | С | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

Прокалка (сушка)

Если электроды хранились не в герметичной упаковке и могли отсыреть, то их советуют прокалить. Надо отметить, что прокалка электродов непосредственно перед применением относится к ответственным процедурам, обеспечивающим загорание дуги.

При этом специалисты не рекомендуют слишком увлекаться ею, поскольку чрезмерный и частый нагрев стержня может привести к повреждению специального покрытия.

Желательно точно просчитать требуемое количество изделий и просушить с таким расчётом, чтобы по завершении работ их не осталось совсем или оставалось по минимуму.

При следующем обращении к сварочным операциям просушенные ранее электроды должны быть отработаны в первую очередь.

Прокаливание необходимо ещё и для того, чтобы несколько поднять температуру расходного материала непосредственно перед его использованием для сварки труб, например. Немногие образцы изделий способны сразу обеспечить требуемый рабочий режим по причине слишком большого перепада температур в зоне сварки.

Дополнительный прогрев стержней также обеспечивает герметичность соединения, образующегося при так называемой «сварке под давлением». Однако при этом необходим постепенный их нагрев, позволяющий выпарить скопившуюся влагу во избежание появления известкового налёта.

Вопрос прокалки тесно связан с предельным временем и условиями хранения. Согласно действующим нормативам срок годности этих изделий составляет примерно пять лет. Но, по мнению ряда специалистов, они могут эксплуатироваться ещё какое-то время по окончании гарантийного срока.

Как научиться варить

Чтобы научиться обращаться с электродами с нуля, надо постоянно практиковаться в сварке. Процесс несложный, но требующий ловкости. Желательно посмотреть, как это делает специалист, не забыв применить защитные очки.

Надо так взяться за держатель, чтобы обеспечить хороший обзор рабочего места. После этого стержень наклоняется под углом 30 градусов к плоскости детали, а затем делается чиркающее движение об неё, после которого должна зажечься дуга. Сразу вслед за этим электрод максимально приближается к заготовке, так, чтобы обмазочное покрытие коснулось свариваемой поверхности.

Далее, следует дождаться появления в зоне сварки красного пятна, которое образуется в результате расплавления обмазки (флюса). Через какое-то время (примерно через 2-3 секунды) в центре красного образования начнёт проявляться оранжевое пятнышко с большей яркостью и постоянно дрожащей по краям мелкой рябью.

В этой точке расплавленный металл формируется в каплю, дрожащую из-за воздействия электрического тока и высоких температур. Специалисты называют эту каплю сварочной ванной, то есть местом, где плавится металл и образуется шов.

После появления ванны останется лишь плавно сдвигать эту зону по направлению предполагаемого соединения. Так постепенно образуется шов. Умение варить открывает широкие возможности для строительства и творчества. Ведь сварка помогает создавать оригинальные и прочные конструкции.

Покрытые электроды, характеристики, технические требования. Классификация, маркировка ГОСТ 9466-75

Сварочные электроды: виды и классификация

Добиться нужного качества сваривания невозможно без правильного выбора электродов. Избежать ошибки поможет четкое понимание рынка. Необходимо знать о видах продукции от разных производителей, рекомендациях относительно применения конкретной марки, принципах маркировки электродов.

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Какие бывают электроды для сварки

Все представленные на отечественном рынке электроды делятся на типы, которые предназначаются для работы с различными металлами. Есть отдельная группа продукции для сварки по разным маркам стали, по чугуну, цветным металлам, алюминию и его сплавам. Благодаря такому делению сварщику легче выбрать оборудование и оптимальный режим при работе с конкретным металлом. Есть еще и отдельная группа электродов, которые используются исключительно для так называемой «наплавки металлов».

Особенности ручных технологических операций тоже являются определяющим фактором, который влияет на классификацию электродов. Ведь сварочные работы могут выполняться с разным расположением электрода, степенью проплавления металла, глубиной сварочной ванны и другими особенностями.

Толщина электрода определяет его принадлежность к изделиям тонким (М), толстым (Д) или среднего размера (С). В зависимости от типа обмазки продукция делится на четыре группы:

- кислая – маркируется А;

- целлюлозная – Ц;

- основная – Б;

- рутиловая – Р;

- комбинированная или смешанная. Маркируется в зависимости от того, какие виды обмазок использованы – РБ, РЦ, АР или другое.

Если электрод обладает покрытием, которое выходит за рамки приведенной классификации, он обозначается буквой «П» – прочие. В состав обмазки включаются добавки, которые предназначаются для улучшения качества сварного шва из конкретного материала. К примеру, рутиловое покрытие электрода препятствует образованию пустот и трещин в области сварного шва. Еще электроды классифицируются в зависимости от полярности питающего тока, величины напряжения, диаметра, длины стержня.

В случае возникновения крайней необходимости электроды можно изготовить самостоятельно. Для этого понадобится стальная проволока диаметром в диапазоне от 1,6 до 6 мм. Из нее делаются отрезки длиной около 35 сантиметров. Для обмазки подойдет смесь мела и силикатного клея.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия. Помимо этого, принимаются во внимание и сварочно-технологические показатели.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой "У";

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой "Л";

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой "Т";

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер - буква "В";

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами. Электроды имеют обозначение - литеру "Н".

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d - величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой "М";

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой "С";

- толстое. Коэффициент меньше 1,8, но больше 1,45. Маркер - "Д";

- особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка "Г" является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 - 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

|---|---|---|

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении - обозначается "1";

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз - "2";

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх - "3";

- для работы в нижнем положении, в том числе способом в лодочку - "4".

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

|---|---|---|---|

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | - | - | 0 |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 | ||

Из чего состоит электрод для сварки

По большому счету электрод представляет собой отрезок проволоки, по которому во время сварки проходит электрический ток. Поверхность укрыта специальным химическим составом, определяющим свойства продукта. Есть электроды, которые представляют собой только кусок проволоки и не имеют дополнительного покрытия. Они так и называются - непокрытыми.

Плавящиеся и неплавящиеся электроды

Стержень внутри электроды выполнен из металлического и реже - из медного прутка. Его задача состоит в том, чтобы заполнить сварочною ванну расплавом, соединяющим две заготовки между собой. Обмазка вокруг металлического стержня определяет химические характеристики электрода и содержит вещества, улучшающие качество шва.

Неплавящиеся электроды изготавливают из порошкообразных материалов. Наиболее часто используется уголь или вольфрам. Они повышают качество сцепления соединяемых частей. Шов формируется без расплава металлического стержня, а материал электрода расходуется как присадочная проволока. Наиболее распространенный материал, который применяется в производстве таких электродов - аморфный уголь. Готовый продукт представляет собой удлиненный овальный стержень.

Такого рода угольные электроды применяются для формирования швов с высокими эстетическими показателями. Они востребованы и для воздушно-дуговой резки толстых металлических заготовок.

Электроды для точечной сварки

Отдельно нужно уделить внимание оборудованию, предназначенное для точечной сварки. Особенности технологии заключаются в том, чтобы сохранить начальную форму соединяемых частей и обеспечить нужную степень электропроводности.

Для решения задач подобного рода предусмотрены специальные аппараты, работающие без привычных электродов. Их роль замещена специальными медными контактами, выполненными в форме заостренных стержней. В домашних условиях такие контакты можно изготовить самостоятельно. К примеру, приспособить отработанные жала от мощных паяльников.

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем - тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава - защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца. Чтобы создать защитную среду в состав включаются органические вещества - крахмал, древесная мука, целлюлоза и прочие;

- рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент - двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» - тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» - это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

|---|---|---|---|

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Маркировка электродов для ручной дуговой сварки

У начинающих сварщиков часто возникают связанные со специальностью вопросы. К примеру, для чего на электродах нанесена маркировка и что обозначает каждая конкретная аббревиатура? Для начала стоит разобраться с самим понятием маркировки. Это набор символов, несущий информацию о характеристиках расходного материала. Ведь сами электроды сильно отличаются многими свойствами и признаками, о которых речь пойдет дальше.

Тип и маркировка сварочных электродов

На каждой упаковке электродов есть буквенно-цифровое обозначение по образцу, как на рисунке. Первые цифры кода (выделены красным цветом) обозначают тип стержня. На приведенном примере это Э50А – расходные материалы подходят для сваривания заготовок из легированной и низколегированной стали. Сама аббревиатура способна рассказать намного больше, если разобрать ее на составляющие:

- Э – электрод предназначен для дуговой ручной сварки;

- 50 – предел прочности сварного шва. В данном случае он составляет 50 кгс/кв. мм;

- А – шов будет обладать повышенной пластичностью и ударной вязкостью.

Из примера видно, что чтения кода не является архисложной задачей. Достаточно иметь при себе расшифровку обозначений букв и цифр.

Теперь можно детальнее разобраться с типами электродов, которые существуют на потребительском рынке. Знание необходимо для тех, кто планирует заниматься сварочными работами профессионально или на любительском уровне, но часто. Полезно будет усвоить, что для работы с легированными материалами подходят электроды с маркировкой «Э» и цифровыми обозначениями (прочность): 38, 42, 46, 50, 55, 60, 70, 85, 100, 125, 150; 42А, 46А, 50А.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Если потребуется соединение термоустойчивых марок стали, то потребуются электроды с условным обозначением Э-09 и Э-10 (далее в аббревиатуре следуют индексы М, МХ и другие). Для сваривания высоколегированной стали используется большое количество электродов – более сорока марок. Наиболее часто используются: Э-12Х13, Э-10Х17Т, Э-06Х13Н, Э-12Х11НВМФ, Э-12Х11НМФ и другие. Для наплавки слоя с предопределенными свойствами применяются расходники Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и еще 38 наименований.

Марки электродов для ручной дуговой сварки

После первого тире идет следующий набор знаков, который обозначает марку расходного материала. Она, как правило, описана в положениях ГОСТа или же может быть запатентованной изготовителем в индивидуальном порядке. В качестве примера можно рассмотреть продукты серии «ОК» от известной торговой марки ESAB.

Диаметр

Далее по порядку следуют цифры, обозначающие диаметр электрода в миллиметрах. В данном примере этот показатель составляет 5 мм. А подбор расходных материалов по диаметру осуществляется по такому принципу: чем толще заготовка, тем толще и электрод.

Буква «У», которая размещается почти что в самом конце аббревиатуры информирует о том, что электроды предназначаются для сваривания элементов из низколегированной стали с пределом прочности примерно 60 кгс на квадратный миллиметр. В случаях, когда предстоит работа со сталью с более высокими показателями, то потребуются аналоги с маркировкой «Л». Литера «Т» обозначает, что стержни предназначаются для сварки теплоустойчивых металлов, «В» - соединение заготовок с особыми свойствами; «Н» - для наплавки.

Коэффициент толщины покрытия

Последняя буква верхней строки информирует о толщине слоя обмазки. «Д» - покрытие толстое. Помимо обозначения, приведенного в примере, расходные материалы могут содержать и другие. К примеру, «М» - покрытие тонкое, «С» - среднее, «Г» - очень толстое.

Группа индексов

Довольно часто маркировка становится серьезным препятствием для новичков. Она сложна из-за того, что несколько символов дают много информации сразу. Первое, что нужно запомнить: такая группа символов наносится только на упаковки электродов, предназначенных для сваривания высоколегированной стали. После того, как появилось общее понимание, можно перейти к деталям. Итак, символы обозначают:

- 5 – устойчивость шва к коррозии;

- 1 – рабочая температура по максимуму, при которой указана прочность шва к высокой температуре;

- 4 – температура шва рабочая;

- (4) – количество ферритной фазы в шве.

Прямолинейная зависимость: чем выше цифра в обозначении, тем больше фактическое значение. Ниже приведена таблица соответствий:

Электроды для наплавки могут содержать больший блок группы индексов. Привычный набор, состоящий из 3-4 цифр через слэш дополняется еще набором символов, которые между собой разделены дефисом. Пример такой маркировки: Е300/32-1. Первая цифра содержит информацию о твердости металла, по которому можно выполнять работы по наплавке, а вторая (1) – твердость обеспечивается без термического воздействия. Если вместо 1 стояла бы цифра 2, то это значило бы, что твердость обеспечивается только после термического воздействия.

Тип покрытия

В буквенно-цифровом коде это обозначение находится в конце. Тип покрытия обозначается литерами, которые значат:

- «Б» - основное;

- «Ц» - целлюлозное;

- «Р» - рутиловое;

- «А» - кислое;

- «П» - прочее.

Нередко встречается сочетания разных букв. Это значит, что тип покрытия комбинированный. Другие символы, которые можно расшифровать так: «РЦ» - рутилово-целлюлозное. Когда в состав смеси вводится желтый порошок, то в аббревиатуре значится буква «Ж». Например, сочетание «БЖ» свидетельствует о том, что в основном покрытии есть такой порошок.

Пространственное положение

Электроды делятся на типы, каждый из которых предназначается для работы в определенном пространственном положении. В нашем примере приведена двойка, которая значит, что расходник может работать в любом положении за исключением вертикального. Другие маркировки:

- «1» - универсальный;

- «3» - работать можно на вертикальной конструкции, удерживая стержень в горизонтальном положении;

- «4» - сваривание заготовок нижних угловых.

Стоит учесть, что так обозначаются не только отечественные, но и зарубежные продукты.

Характеристики сварочного тока

Встречается не всегда, особенно если речь идет о переменном токе. В данном примере «0» значит, что можно работать на постоянном токе при обратной полярности.

Особые обозначения

Еще один тип международного обозначения, о котором ранее специально не писалось. Дело в том, что он заносится в группу индексов, но стоит обособлено и информирует о типе электрода. В данном случае – это плавящийся с покрытием.

Пример расшифровки маркировки электродов

На рисунке приведен реальный пример маркировки электродов. Итак, о чем она информирует:

- Э46 – тип расходного материала. Здесь – для низколегированных сталей с небольшим пределом прочности.

- АНО-21 – марка.

- Диаметр. Здесь – 2,5 мм.

- У – назначение. Для низколегированной и углеродистой стали.

Закончить расшифровку каждый из читателей сможет самостоятельно.

Заключение

Начинающим сварщикам стоит немножко попрактиковаться и еще раз внимательно перечитать материал статьи. Маркировка только кажется чем-то архисложным и запутанным. Со временем только беглого взгляда будет достаточно для того, чтобы определить, насколько пригодны те или иные электроды для конкретного вида работ.

Читайте также: