Электроды уони для какой сварки предназначены

Обновлено: 21.09.2024

Сфера предназначения электродов УOHИ – ручная электродуговая сварка объектов, относящихся к категории ответственных конструкций, в качестве сырья для изготовления которых использовались низколегированные, средне- и малоуглеродистые стали. Эти сплавы должны выдерживать воздействие нагрузки на разрыв, силой не больше 50 кгс/кв. мм. Качество реализуемого сварного шва обеспечивает возможность работы конечного изделия в условиях знакопеременных нагрузок при температуре окружающей среды, не опускающейся ниже отметки -50℃. Такие эксплуатационные характеристики достигаются за счет обладания самим швом ударопрочной вязкостью повышенного уровня и высокой пластичностью.

Немного истории или почему УОНИ

В 1937 году в мире нарастала напряженность. Тогда Наркомат Вооружений СССР поставил перед ученым Константином Вацлавовичем Петране задачу разработать новые модели электродов. И уже в феврале этого года была создана лаборатория сварки, вошедшая в состав засекреченного НИИ, которому был присвоен код 13.

Сотрудники этого научного учреждения изучали новейшие образцы электродов, доставленных из государств, занимавших на тот момент лидирующие позиции в данной сфере промышленности. В частности, от:

французской компании «Sаrаzіn» 2 модели - «Mаrіnе 60» и «Mаrіnе 55»;

фирмы из Англии «Mеtrо Wіkkеrs» одна марка – «Rс»;

американских концернов «Murrаy» – модель «Cаmpion «Rесd Dеwil»; «Lincoln» – четыре марки: «Stаіnwеld», «Schіеld – Аrс «85», «Flісhtwеld «8» и «Flісhtwеld «9»;

голландской компании «Phіlіps» – модель «250»;

фирм из Германии «Gutсhоffnungshüttе» – одна марка: «GНН»; «Schоch» – три модели: «Рrimus», «Еа-150» и «Е37/42».

Одно из наиболее важных требований к разработке новых электродов формулировалось так: обеспечение автоматической поддержки длины дуги. Такое свойство не было присуще ни одному выше представленному зарубежному образцу.

Решение этой задачи нашлось случайно. При тестировании проб производства специалисты обратили внимание на образование своего рода «чулка» или «стакана».

Раньше данное явление расценивалось, как признак невысокого качества электродов. Но когда конец этого «чулка» опирался на свариваемый элемент, была замечена иная, уже благоприятная картина. Так, если обмазка по всему электроду наносилась с одинаковой толщиной, размер электродуги не менялся по всей длине формируемого шва. При этом длина «чулка» тоже оставалась постоянной. Техника, предусматривающая опирание электрода на свариваемые детали, сделала работу сварщика более легкой. Ее роль невозможно переоценить в деле массового производства военной техники в годы II-й Мировой Войны.

Рождение электродов УОНИ-13 датируется 1940-м годом. Именно тогда было выдано на вновь разработанное покрытие авторское свидетельство под номером 65424. Причину такого названия с учетом вышесказанного, понять нетрудно: первые две буквы («У» и «О») – это аббревиатура словосочетания «Универсальная Обмазка». Последующие литеры «Н» и «И» расшифровываются «Научный Институт». А идущее за ними число «13» - это секретный код разработавшей их организации.

Кстати, изначально электроды назывались УОНИИ-13. Вроде бы все правильно. Научный Институт, занимающийся разработкой новых технологий, по определению должен быть Исследовательским. Отсюда еще одна буква «И». Но она была почему-то секвестрирована.

Эти электроды вполне можно удостоить эпитета легендарные. Несмотря на свой «солидный возраст», они и сегодня используются для сварки ответственных конструкций. Причем им не страшны даже экстремальные условия Антарктики.

Стандартизованные марки

Марки электродов УОНИ-13 установлены нормами ГОСТа 9467-75. Правда сделано это неявно. То есть определение УОНИ там не фигурирует. Сделать вывод о принадлежности определенных изделий к этому виду можно на основе описанного в этом стандарте функционала. Напоминаем, что рассматриваемые электроды применяются, когда нужно сформировать сварной шов, характеризующийся повышенной ударной вязкостью и пластичностью. По ГОСТу 9467-75 в эту группу входят три типа подобных изделий.

Общий подход к маркировке

В промышленности применяется обширная номенклатура сплавов, а также их пар, которые поддаются сварке. Поэтому для маркировки электродов используется единый подход:

литера «Э» обозначает изделие под названием «электрод»;

идущее за ней число отображает предел прочности созданного шва к воздействию нагрузки на разрыв. Единица измерения – десятки мега паскалей на 1 мм 2 ;

присутствие в маркировке буквы «А» обозначает, что это – улучшенный вариант соответствующего электрода. То есть такому изделию присущи особые качества, позволяющие формировать шов, удовлетворяющий требования не только к его химическому составу, но и к показателям вязкости, а также пластичности.

Электроды Э42А

Данным изделиям характерна прочность созданного шва к воздействию нагрузки на разрыв, равной 420 МПа/мм 2 . Они представляют улучшенный вариант электродов Э42.

Применяются электроды типа Э42A для сварки изделий из сталей углеродистых следующих марок:

08 – качественная конструкционная;

Cт.3 – обыкновенного качества конструкционная;

20 – качественная конструкционная обогащенная углеродом;

20Л – перлитного класса нелегированная для отливок;

14Г2 – марганцовистая конструкционная качественная;

09Г2 – кремнемарганцовистая конструкционная.

Для сварки требуется применение постоянного тока обратной полярности. Создавать шов допускается в любом удобном положении, кроме вертикального сваривания сверху вниз. При этом необходимо соблюдать технологические аспекты. Прежде всего, речь идет о необходимости выдержки сварочной дуги. Удлинять ее недопустимо. В ходе работ сварщик должен контролировать, чтобы на протяжении шва выдерживалось небольшое расстояние.

Электроды типа Э42A от компании MMK-Метиз

Электроды Э46A

Это еще один тип электродов, входящих по определениям ГОСТа 9467-75 в категорию УОНИ. Данные изделия являются улучшенной версией метизов Э46. Созданный с помощью электродов Э46A шов характеризуется прочностью к воздействию нагрузки, работающей на разрыв, равной 460 МПа/мм 2 . Используются они для работы со сплавами, в которых содержание углерода (элемент С) изменяется в пределах от 1,50% до 2,0%. К их числу относятся следующие стали:

15ГC, 10Г2C – низколегированные конструкционные марганцовистые кремнийсодержащие:

15XCHД, 10XCHД – хромоникелевые медьсодержащие конструкционные.

Электроды Э46A неприменимы для сварки изделий из цветных сплавов, нержавеющей стали и чугуна. Причина – эти металлы не соответствуют материалу сердечника электродов, в качестве которого чаще всего выступает проволока Cв-08 либо ее всевозможные модификации. Пригодность стали к сварке посредством данных изделий определяет следующий момент: углерода в ней должно содержаться не больше 0,8%. Это – стали углеродистые с низким процентным вхождением легирующих примесей.

Особенности покрытия

На рынке присутствует сравнительно небольшое количество марок Э46A. Все главные характеристики каждой из них, как правило, соответствуют определенному типу электрода, но встречаются и особые случаи, связанные с разновидностями покрытия. Так, марки:

УOHИ-13/55K, УOHИ-13/45A и AHO-8 обладают основным покрытием;

ИTC-1 и BH48У имеют основное покрытие с добавками порошка железа (элемент Fе);

CЗCM-46.00, SЕ-46-00 характеризуются наличием рутилового покрытия.

Покрытие называется «основным» по виду щелочной среды, образовавшейся в ванне. В него входят карбонаты элементов магний (формула МgСО 3 ) и кальция (СаСО 3 ) – это компоненты самой обыкновенной накипи в чайнике. Их присутствие призвано убрать по возможности побольше водорода из сплава. Элемент Н, соединяясь с элементом S (сера), имеющемся в металле, повышает его склонность к растрескиванию.

Фторид кальция (формула СаF 2 ), называемый плавиковым шпатом, содержит галоген фтор (F), который также вступает в сильную химическую связь с водородом. Но он с трудом подвергается ионизации и здесь не оказывают помощь даже добавки элементов калий (К) и натрий (Nа). Высокое качество шва обеспечивается на довольно-таки большой глубине, но сварщик должен обладать профессионализмом высокого уровня: в ходе сварки ему нужно выдерживать всегда короткую дугу (при длинной дуге пористость шва увеличивается).

Электродам с основным покрытием характерна высокая гигроскопичность. Перед началом работ их в обязательном порядке необходимо подвергать прокаливанию на протяжении от одного до двух часов при температуре (обозначение Т), изменяющейся в диапазоне 300℃≤Т≤400℃.

Рутиловое покрытие придает электродам сварочным высокую технологичность. Выполнение даже потолочных швов не сопряжено с особыми трудностями. Работать с такими электродами рекомендуется новичкам – тогда они быстрее освоят профессию сварщика. Но:

и эти электроды нужно оберегать от контакта с влагой;

если данные изделия стали сырыми, перед использованием их необходимо тщательно прокалить при Т=200℃ в течение хотя бы одного часа.

Рутиловое покрытие предоставляет возможность сваривать элементы конструкции, на поверхности которых присутствует в небольшом количестве ржавчина либо остатки грунтовки толщиной не более 30 мкм.

Электроды типа Э46A с рутиловым покрытием компании ЕSАВ

Электроды Э50A

Электроды Э50A по нормам ГОСТа 9467-75 входят в категорию УОНИ. Предел прочности сформированного с их помощью шва составляет 50 кгс/кв. мм. Данные изделия представляют собой улучшенную модификацию электродов Э50. Они применяются при работе с вышеуказанными сплавами 15XCHД и 10XCHД, а также с хромоникельфосфорной медьсодержащей сталью 10XHДП. В целом же подлежит соблюдению следующее требование: содержание углерода в свариваемых металлах не должно превышать 0,25%

Использование электродов УОНИ

Электроды для сварки

Широкое распространение в промышленности получили сварочные электроды УОНИ 13 55: технические характеристики позволяют применять изделия для изготовления тяжело нагруженных металлоконструкций с высокими требованиями к надежности. Кроме этой разновидности есть еще 3. Они отличаются по составу и свариваемому материалу.

.jpg)

Общее назначение электродов

Расходники марки УОНИ используются при следующих условиях:

- Тип сварки: ручная дуговая.

- Род тока: постоянный.

- Полярность: обратная (электрод-положительная).

- Положение шва в пространстве – любое, кроме вертикального сверху вниз.

На переменном напряжении электрод залипает, дуга часто обрывается. При подключении с прямой полярностью торец проволоки внутри обмазки быстро выгорает, из-за чего длина разряда увеличивается. Не хватает температуры для газификации покрытия, в результате не обеспечивается защита расплава от воздуха.

Обмазка изделий – основная. Содержит фтористые соединения и карбонаты, придающие шву пластичность, ударную вязкость и препятствующие образованию горячих трещин.

Позволяет изготавливать с помощью данных расходников изделия и металлоконструкции:

- состоящие из толстостенных заготовок;

- длительно испытывающие большие нагрузки, в т.ч. знакопеременные, давление;

- работающие в условиях низких температур.

Иными словами, электроды УОНИ используют для выполнения соединений, к которым предъявляются особые требования. Они подходят и для исправления дефектов литья.

Работа с такими расходниками требует хорошего уровня мастерства. Начинающим сварщикам рекомендуют применять другие изделия.

Как читать маркировку

Пример обозначения: Э50А-УОНИ-13/55 СМ-4,0-УД ГОСТ 9467-60.

Запись расшифровывается следующим образом:

- Э – электрод для дуговой сварки.

- 50 – временное сопротивление шва разрыву составляет 50 кгс/кв. мм.

- А – место соединения обладает пластичностью и ударной вязкостью.

- УОНИ – марка, унаследованная от названия разработанного в 1940 г. покрытия «УОНИ-13». Аббревиатура означает «универсальная обмазка научного института №13».

- 13/55 – разновидность изделия.

- СМ-4,0 – изготовлен из сварочной проволоки диаметром 4 мм.

- У – предназначен для соединения заготовок из углеродистой стали.

- Д – толстый слой обмазки.

Вместо «У» в маркировке могут присутствовать следующие литеры:

- Л – легированная сталь.

- Т – термостойкая.

- В – высоколегированная.

- Н – предназначен для ремонтов методом наплавки.

Вместо «Д» могут стоять такие буквы:

- С – средняя по толщине обмазка.

- М – тонкая.

В ГОСТ 9466-75 данный электрод называется «УОНИИ» (универсальная обмазка научно-исследовательского института). В проектной и прочей документации нужно указывать такую аббревиатуру.

.jpg)

Разновидности и отличия

Выпускаются электроды диаметром 2-5 мм. Наиболее востребованы изделия размером 3 и 4 мм. Существует 4 разновидности расходников УОНИ. У каждой свое назначение.

Электроды ориентированы на изготовление ответственных конструкций из средне- и низкоуглеродистой стали. Могут использоваться для устранения дефектов в кованых и литых изделиях. Пластичность и ударная вязкость шва обеспечиваются наличием в составе стержня никеля и молибдена.

Свариваемый материал – высокоуглеродистая и низколегированная сталь. Качество шва достигается благодаря присутствию в обмазке марганца, фосфора, углерода, кремния и серы.

Электроды предназначены для сварки ответственных тяжело нагруженных конструкций, изготавливаемых в цехе. Поэтому предъявляются высокие требования к состоянию заготовок. Кромки должны быть зачищены, не допускаются грязь, ржавчина и влага.

Используются для сварки тех же материалов, что и 13/55 (высокоуглеродистой и низколегированной стали). Но дают более качественный шов, поэтому применяются для изготовления особо ответственных конструкций.

Самая дорогая разновидность. Предназначена для работ с легированной сталью.

Ключевые отличия электродов УОНИ от МР-3

Обе марки пользуются популярностью.

- подходит и переменный, и постоянный ток;

- полярность не имеет значения;

- допустима невысокая квалификация мастера;

- очистка заготовок от ржавчины не является обязательной;

- работы могут проводиться при высокой относительной влажности.

Обмазка у этих расходников рутиловая. Они хороши для начинающих и тех, кто учится ремеслу сварщика. Для работы таким электродом сноровка не требуется.

Недостаток МР-3 заключается в высокой стоимости.

Технические характеристики УОНИ

Материал стержней: сварочная проволока Св-08 или Св-08А (13/55).

Тип обмазки: основная.

Расход на 1 кг расплавленного металла: 1,7 кг.

Длина при диаметре:

Коэффициент наплавки: 9 г/А*ч.

Механические и химические свойства

Данные приведены в таблице:

| Наименование характеристики | Значение |

| Механические характеристики | |

| Временное сопротивление, Н/кв. м | 420-540 |

| Ударная вязкость, Дж/кв. см | От 128 |

| Относительное удлинение, % | Не ниже 22 |

| Химический состав (массовая доля элементов), % | |

| Углерод | до 0,11 |

| Кремний | 0,25-0,5 |

| Марганец | 0,9-1,4 |

| Сера | до 0,03 |

| фосфор | |

Сила тока

В отличие от рутиловых, электродам с основной обмазкой противопоказан высокий ампераж. Избыток тепла негативно сказывается на качестве шва.

Наблюдаются следующие нежелательные явления:

- Материал сильно коробится.

- Возрастает количество брызг.

- Металл активно испаряется.

- Усложняется контроль сварочной ванны.

- Металл вытекает (вертикальные и потолочные швы).

Рекомендуемые значения силы тока для электродов разных диаметров в зависимости от пространственного положения шва приведены в таблице:

Описание электродов Э42 для сварки

.jpg)

Электроды Э42 относятся к числу наиболее распространенных и выпускаются под несколькими марками. Благодаря доступной стоимости они широко используются в промышленности и для сварки в домашних условиях.

Описание и сфера применения

Расходник плавящегося типа представляет собой стальной стержень с защитным покрытием. Под действием высокой температуры обмазка выгорает и превращается в газ, отделяющий расплавленный металл от кислорода атмосферного воздуха.

Большинство электродов этого типа используется для изготовления:

- малонагруженных конструкций;

- тонкостенных труб и емкостей низкого давления.

Допускается проведение с их помощью наплавочного ремонта.

Сфера применения зависит от марки электродов Э42. Они выпускаются в разных исполнениях, отличаются диаметром и составом защитного покрытия.

Улучшенные УОНИ Э42А

Единственная разновидность с основной обмазкой.

Она содержит в себе фосфорные соединения и карбиды, предотвращает появление горячих трещин и придает шву следующие свойства:

Об этих особенностях свидетельствует индекс «А» в маркировке.

Они позволяют использовать электроды типа Э42А для изготовления конструкций:

Расходники выпускаются в категории УОНИ 13/45 и имеют следующие отличительные черты:

- Работают только с постоянным током обратной полярности (электрод-положительной).

- Требуют очистки соединяемых заготовок от ржавчины, пятен масла, грязи и воды.

- Не подходят для сварки в условиях повышенной влажности.

- Экономно расходуются благодаря наличию в покрытии железного порошка, компенсирующего потери металла на испарение и брызги.

Электроды УОНИ Э42А предназначены для изготовления ответственных конструкций в помещении цеха.

Они капризны, поэтому от сварщика требуются опыт и сноровка. Используются сварочные аппараты инверторного типа, выпрямители не способны обеспечить стабильное горение дуги. Завышать ток не следует, поскольку это плохо отражается на качестве шва.

Виды покрытия и диаметры

Кроме основной обмазки, применяют:

- Кислую. Она содержит оксиды железа, кремния и марганца. Такими электродами варят с осторожностью ввиду высокой вероятности образования в шве т.н. горячих микротрещин (межкристаллитных разрушений).

- Рутиловую. Рутил представляет собой минерал с большим количеством диоксида титана. Покрытые им расходники формируют пластичный шов, по уровню раскисленности соответствующий полуспокойной стали. Они хорошо переносят большой ток, не допускают появления горячих микротрещин.

Кислые и рутиловые электроды типа Э42 выпускаются под многими марками, например ОМА-2, ВСЦ-4 и 4М, «Огонек», ОЗС-23, АНО-6, 6М, 17 и др. Они хорошо варят не только на постоянном, но и на переменном токе и подходят для начинающих.

Диаметр расходников Э42 составляет 2-12 мм. Он подбирается в соответствии с толщиной меньшей заготовки. Данный параметр определяет силу тока. Так, для приваривания уголка №5 по ГОСТ 8509-93 с толщиной полки 6 мм необходим электрод размером 4 (мм). Ампераж составляет 120-200 А.

Толстыми расходниками соединяют массивные детали за 1 проход. В этом они превосходят полуавтоматические установки на неплавящихся электродах с подачей присадочной проволоки.

Расшифровка маркировок

Литера «Э» означает «электрод для ручной дуговой сварки», число 42 – временное сопротивление разрыву, которое составляет 42 кгс/кв. мм.

Полная маркировка электрода содержит и другие данные, например Э42А-УОНИ-13/45 СМ-4,0-УД ГОСТ 9467-60.

Расшифровка маркировок изделия:

- СМ-4,0 – выполнено из сварочной проволоки диаметром 4 мм.

- У – предназначено для сварки углеродистой стали.

- Д – имеет толстое покрытие. Другие варианты: С – среднее, М – тонкое.

Изделие соответствует требованиям ГОСТ 9467-60.

.jpg)

Характеристики электродов

Расходники изготавливаются из сварочной проволоки Св-08 или Св-08А (ГОСТ 2246-70). Ее длина составляет 45 см.

ГОСТ и другие требования

Необходимые технические характеристики и правила обозначения для электродов приведены в ГОСТ 9466-75 и 9467-75. Согласно этим документам, производитель обязан наносить маркировку на упаковку. Некоторые компании указывают ее и на самом изделии.

К какому металлу применяется

Расходники Э42 используются для сварки следующих видов сталей:

Для работы с медью и прочими цветными металлами они не подходят.

Физические и химические свойства шва

Состав электрода и его покрытия должны обеспечить следующие показатели:

- Временное сопротивление разрыву – 42 кгс/кв. мм.

- Относительное удлинение – до 22%.

- Ударную вязкость (сопротивление хрупкому разрушению, хладноломкость) – 150 Дж/кв. см при +20°С и 35 при -40°C.

- Наплавочный коэффициент – 10 г/А*ч.

- Расход на 1 кг шва – 1,6 (кг).

Содержание химических элементов в стержне изделия:

Рабочий диапазон температур – от -20°C до +20°C.

Для электродов менее 3 мм

Расход на 1 кг шва составляет 1,6 кг, а угол загиба – 150°.

Доля химических элементов в металле шва или наплавке:

- серы – не более 0,04%;

- фосфора – до 0,045%.

Временное сопротивление разрыву – 42 кгс/кв. см.

Особенности эксплуатации

Электроды Э42 просты в применении, легко поджигаются и хорошо переносят броски напряжения. Большинство видов варит ржавый и влажный металл без потери прочности и пластичности соединения.

Шлаковая корка на поверхности шва легко отделяется, что удешевляет и ускоряет финишную обработку.

Режимы сварки

Это понятие обозначает действия и параметры, призванные обеспечить высокое качество шва при заданных условиях.

Показатели делятся на 2 группы:

К первым относят:

- род и силу тока;

- диаметр электрода;

- напряжение дуги.

- пространственное положение шва;

- скорость перемещения расходника;

- состав и толщину металла.

Электродами Э42 варят на постоянном и переменном токе, в первом случае – при обратной полярности. Ампераж связан с диаметром расходника и толщиной соединяемых заготовок.

Данные сведены в таблицу:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Неправильный выбор электрода приводит к тому, что диаметр становится:

- Уменьшенным. Повреждается обмазка, дуга теряет стабильность.

- Увеличенным. Плотность тока падает, дугу водит по поверхности заготовки. Т.к. сложно выдержать постоянную длину, шов получается кривым, теряет прочность.

Режим сварки подбирают с учетом возможностей инвертора, т.е. максимального для данной модели ампеража. Вертикальные и потолочные швы варят расходником диаметром 4 миллиметра, независимо от толщины соединяемых деталей.

.jpg)

Скорость процесса влияет на ширину шва. При быстром перемещении тот сужается, и наоборот. Необходимо поддерживать оптимальную скорость, определяемую опытным путем.

В противном случае наблюдаются следующие последствия:

- Ускорение. Материал не успевает прогреться и расплавиться, стык получается плохо проваренным.

- Замедление. Металл вытекает, сечение наплавки и, как следствие, ее прочность уменьшаются.

Оптимальная длина дуги – 3-4 мм. Растягивание дает негативный эффект:

- За время пути от электрода до заготовки металл успевает окислиться.

- Дугу водит по поверхности, тепло распределяется на большую площадь, и материал хуже прогревается. Расплавленные капли застывают на нем, засоряя шов.

Ширина стыка и глубина провара зависят от траектории движения расходника. Помимо прямолинейного перемещения, применяют «зигзаг» и «елочку».

Существующие ограничения

Расходники Э42 не подходят для следующих условий:

- Выполнения вертикальных швов сверху вниз. Металл из сварочной ванны вытекает на необработанный участок.

- Соединения заготовок из средне- и высоколегированной стали, чугуна, цветных металлов.

- Сварки постоянным током прямой полярности (электрод-отрицательной).

В последнем случае катодом выступает расходник. В сравнении с анодом температура у него выше (для плавящихся изделий).

Соединяемые детали прогреваются хуже, глубина провара уменьшается; обмазка на электроде выгорает слишком быстро и не дает стыку требуемой защиты.

Возможна ли работа с нержавейкой

Такие материалы варятся электродами, в составе которых присутствуют никель и хром. Э42 к этой категории не относятся, поэтому для работ с нержавеющими сталями непригодны.

Хранение электродов

Покрытие расходников, благодаря пористой структуре, является гигроскопичным, т.е. имеет склонность впитывать влагу. Отсыревшая обмазка крошится и плохо горит, вследствие чего шов не получает защиты от атмосферного кислорода, становится непрочным и хрупким.

Поэтому к месту хранения электродов выдвигаются следующие требования:

- Относительная влажность – менее 50%.

- Показания на термометре – не ниже +15°С. Значит, в холодный период года расходники должны находиться в отапливаемом помещении.

- Отсутствие перепадов температур.

- Защита от прямых солнечных лучей.

П. 2 и 3 призваны исключить конденсацию влаги на изделиях.

Указанные условия соблюдаются и в том случае, если электроды находятся в герметичной заводской упаковке. При повышенной влажности они и в ней могут со временем отсыреть.

Если упаковка вскрыта, расходники рекомендуется переложить в специальный герметичный пенал с утепленными стенками. Его можно изготовить своими руками из пластиковой трубы среднего или большого диаметра.

Перед использованием изделия подвергают прокалке, т.е. прогревают с целью высушить обмазку. Время процедуры и температура указаны на упаковке, необходимо строго их придерживаться. Перегрев особенно опасен для расходников с органическими веществами в обмазке.

Высушенные электроды пригодны к работе в течение 8 часов. Если за это время ими не воспользовались, прокалку можно повторить. Но количество процедур ограничено и для разных моделей составляет 2-4. Последующий нагрев приведет к отслоению покрытия.

Удачные аналоги для замены

Электроды Э42 широко распространены, выпускаются всеми крупными производителями. Поэтому необходимость искать альтернативу возникает редко. Если она все же есть, применяют близкие по составу расходники от компании Esab (Швеция).

Выбор модели зависит от того, для какой марки электрода Э42 требуется замена:

- АНО-6 – Esab OK 46.00.

- ОЗС-23 и ОМА-2 – ОК 43.32.

- ВСЦ-4 – OK Pipeweld 6010. Этот расходник больше не производится, распродаются остатки на складах.

Изготовители постоянно разрабатывают новые виды электродов, поэтому в будущем не исключено появление новых аналогов Э42. Подбирать их следует по химическому составу и материалу обмазки. У большинства Э42 она рутиловая, а стержни изготавливаются из сварочной проволоки Св-08 или Св08А по ГОСТ 2246-70.

Сертификат качества

Законодательство РФ требует получать данный документ только на электроды, предназначенные для работ:

- На флоте. Сертификаты выдаются речным и морским регистрами.

- На опасных производствах. Бумаги выдаются Ростехнадзором.

Сертифицировать электроды общего назначения производителей не обязывают. Но многие делают это по собственной инициативе с целью убедить покупателя в высоком качестве своих изделий. Перед приобретением расходников рекомендуется поинтересоваться у продавца, оформлен ли на них сертификат. Его наличие послужит основательным аргументом в пользу приобретения данной марки.

.jpg)

Известные производители

Крупнейшими изготовителями сварочных электродов, в т.ч. типа Э42, являются:

История каждого предприятия насчитывает десятки лет. Ведутся научно-исследовательские работы в лабораториях, результатом которых становится появление новых, более эффективных стержней и обмазок. Постоянно обновляется парк оборудования, в т. ч. используемого для контроля качества. Благодаря этому почти 100% брака выявляется до отправки продукции в магазины.

Часть компаний, например «НПО Спецэлектрод», берутся за выполнение индивидуальных заказов с характеристиками, которые предоставит покупатель.

Цена электродов

Расходники Э42 относятся к недорогим.

Ниже приводится несколько примерных цен для разных марок:

- Э42А-УОНИ-13/45 СМ-3,0-УД – 510 руб. за 5 кг.

- АНО-6, 4 мм – 480 руб. за 5 кг.

- ОЗС-23, 3 мм – 750 руб. за 5 кг.

- Esab ОК 46.00, 3 мм 839 руб. за 5,3 кг.

Российская продукция обходится дешевле благодаря минимальным затратам в логистике и отсутствию таможенных пошлин. По качеству они не уступают импортным аналогам.

Электроды УОНИ

Сварочные работы зачастую выполняются на предприятиях, а также в домашнем обиходе. Сложность работ зависит от характеристик используемого сварочного аппарата, других инструментов. При домашнем использовании не возможен процесс сварки без инвертора. Плавка металла происходит путем использования элементов плавления, от качества которых напрямую зависит процесс работ. Наиболее распространенные электроды УОНИ 13/55 позволяют создавать прочные соединения, способны варить различные марки металлов.

Электроды УОНИ 13/55

Что из себя представляют электроды УОНИ

Инструмента для сварочных работ на рынке более чем достаточно. Для качественного соединения необходимо использовать проверенный временем материал. При покупке следует изучить состав покрытия, коэффициент плавки, расход при сварочных работах. Электроды УОНИ относятся к расходным материалам покрытого класса, принцип работы состоит из плавки металла и стержня, что в последующем соединяет изделие. Стержень состоит из легирующих металлов магния, хрома или никеля. Обмазка электродов УОНИ 13/55 служит для создания защитной ванны от воздуха при сварочных работах.

При попадании воздуха в сварочную ванну, возможен не качественный шов, образование окислов. Покрытие элементов плавления применимо к сварке стали с низким уровнем легирующих элементов, углеродистых пород металла. Такие материалы используют для создания несущих конструкций и прочных соединений. Температура плавки колеблется от -60 до +40 градусов, расход на килограмм расплавленного металла составляет 1,7 кг продукции. Расшифровка названия УОНИ происходит от отечественного наименования института сварки, как универсальная обмазка научного института номер 13.

Технические характеристики

К сегодняшнему дню на рынке аксессуаров для сварочных работ существует масса различных материалов. Наибольшую популярность приобрели электроды марки УОНИ 13/55, технические характеристики которых позволяют производить сварочные работы в плохих климатических условиях, где работа обычным инструментом невозможна.

Электроды УОНИ долгое время используются при производственных, домашних сварочных работах, прошли необходимые испытания и закреплены ГОСТом. Шов при сварке получается с необходимой ударной вязкостью, пластичен при нагрузках. Технические характеристики располагают основное покрытие, которое главным образом взаимодействует с металлом. Сварка электродами УОНИ создает качественный шов, на котором не обнаруживается даже микроскопических трещин.

Особенности применения

Каждый из элементов плавления имеет свою нишу применения, электроды УОНИ используются при следующих параметрах:

- Процесс сварки происходит с применением тока обратной полярности, процесс требуется ГОСТом.

- Шов исключает наличие газов и излишних примесей, путем использования специального покрытия из фтористых образований, различных карбонатов.

- Металл стержня применяется из составов низко углеродистой стали, которая способствует надежности шва.

- Благодаря органическим соединениям сварочные электроды УОНИ 13/55 имеют низкую подверженность влаги.

- Конструкция, выполненная из низколегированных материалов позволяет избежать трещин и неровностей в процессе сварки.

Сварка при помощи электродов УОНИ

Шов не подвергается старению, потере крепежных свойств при воздействиях температуры. Сварка электродами УОНИ должна исключать использование плохо зачищенных материалов, так как может быть подвержена коррозии в последующем времени. Процесс происходит с короткой дугой, что позволяет избежать потери качества соединения. Основным преимуществом перед конкурентами является результат с необходимой концентрацией водорода, устойчивым к появлению микротрещин соединению.

Химический состав материалов и технология использования может меняться в зависимости от производителя. Перед приобретением необходимо поинтересоваться о соответствие требованиям и нормативам по ГОСТ, либо наличие свидетельства аттестации материалов сварочных.

Применение сварки электродами в строительстве

Процедура прокалки сварочных электродов УОНИ 13/55

Для уменьшения концентрации влаги, других ненужных соединений в обмазке – прокалка путем содержания в индукционной печи. Каждый производитель электродов УОНИ 13/55 прикладывает к упаковке инструкцию по применению и прокалке материалов. Пренебрегать инструкциям категорически запрещено, так как в результате производится некачественное соединение.

Принцип сварки электродами

В ситуациях, когда инструкция не приложена, либо испорчена, необходимо следовать основной последовательностью шагов при прокаливании:

- Процедура производится непосредственно перед применением в процессе сварки. Данные действия необходимы для качественного результата, надежного шва и стабильного горения дуги сварочной.

- Максимальное действие прокалки – 8 часов, если по истечению заданного периода материалы не использовались, процедура повторяется заново.

- Время прокалки не должно превышать четыре часа, а допустимое количество прокаливаний одного и того же электрода УОНИ – 3 раза.

- В процессе используется печь, разогретая до 250-280 градусов, для равномерного результата используют специальные формы, только тогда элементы плавления эффективно прокаливаются.

Условия хранения

Получение качественного результата зависит от продолжительности, условий хранения материалов. Хранение происходит в помещениях с относительной влажностью до 50%, не взаимодействуя с прямыми солнечными лучами, температура воздуха не менее 12 градусов. При соблюдении всех правил, стандартов и условий хранения ГОСТ 9466-75, срок годности материалов может быть неограничен.

Расшифровки маркирования

Различные модификации могут ввести неопытного мастера в заблуждение при покупке сварочных элементов. Маркировкой описывается допустимые к работе материалы, метод сварки, состав стержня. К примеру возможно рассмотреть товар под наименованием Э50А-УОНИ-13/55-4.0-УД.

Расшифровка маркировки электродов УОНИ

Заглавная буква «Э» обозначает сокращение от слова электрод. Процесс использования подразумевается путем ручной дуговой сварки. Следующие цифры обозначают пределы прочности соединения, подразделяется на удельную и силу растяжения. Буква «А» проставляется для обозначения шва, как стойкого к ударным нагрузкам и пластичного соединения. Диаметр электрода УОНИ указывается после номера, что означает 4.0.

В конце маркировки проставляется обозначение материалов, к которым применяется сварочный элемент.

Буквой «У» указывается, что данный тип электродов используется для углеродистой стали. Существуют разные обозначения стали, к которым применяются сварочные изделия:

- Т – производится сварка с термостойкими металлами;

- В — используются при процессах с высоколегированными сталями;

- Н – обозначает процесс ремонтных работ с использованием наплавки материала;

- Л – применяется к легированным сталям.

Заключает обозначение соотношения и диаметр покрытия к стержню. Буква «Д» означает слой обмазки толстого типа, тонкое покрытие – «М», средняя указывается буквой «С». Размеры стержня, в частности его длина, зависят от диаметра. Толщина изделия составляет 2 мм, тогда длина будет не более 30 см. В случаях диаметра 4 мм, длина изделия 450 мм в соответствии описанных стандартов и ГОСТов. Преимуществом электродов УОНИ 13/55 является возможность при работе с вертикальными, потолочными и горизонтальными швами.

Бывалые сварщики советуют использовать к применению разные токи, это позволяет подобрать правильную настройку для качественного соединения новичкам. Также стоит приобрести по несколько комплектов коробок от разных изготовителей, чтобы найти наилучший вариант. Прокалка изделия – обязательная процедура, которой не нужно пренебрегать, способ сварки короткой дугой, опираясь на обмазку, позволит быстро освоить работу.

Какие бывают электроды марки УОНИ, статья для новичков

Электроды, о которых пойдёт речь, легко можно встретить во множестве торговых точек. Продавцы предпочитают именно УОНИ среди всех похожих товаров.

Существует не один вид этой марки, есть отдельные версии, специализированные под разные металлы.

В чём отличие этих разновидностей? Как их хранить? На эти вопросы мы и ответим.

Смотрите данную статью в видео-ролике:

Значение названия

Название УОНИ-13 является ничем иным как аббревиатурой предприятия, разработавшего обмазку электродов и выпустившего продукцию в широкое производство. Ее расшифровка – «Универсальная обмазка НИИ №13».

Для современного потребителя подобная маркировка может выглядеть достаточно странной, однако изобретение было запущено в массы еще в 1940-х годах в СССР. Оно оказалось настолько удачным, что с незначительными изменениями используется до сих пор.

Изменения, по большей части, коснулись лишь стандартов, регламентирующих производство.

Самые лучшие электроды для сварки – прокаленные и сухие

Главной составляющей удобной и комфортной сварки, а также качественного результата являются сухие электроды, без повреждений. Прокалка и сушка чрезвычайно важны. Осуществление данных процедур поможет избежать многих проблем во время проведения сварочных работ: прилипание проводника, осыпание покрытия и т.д.

УОНИ или УОНИИ?

В продаже можно встретить изделия с обоими вариантами маркировки. Фактически, они имеют одинаковое предназначение, но существенно отличаются ценой и качеством. Чем обоснована такая необычная ситуация?

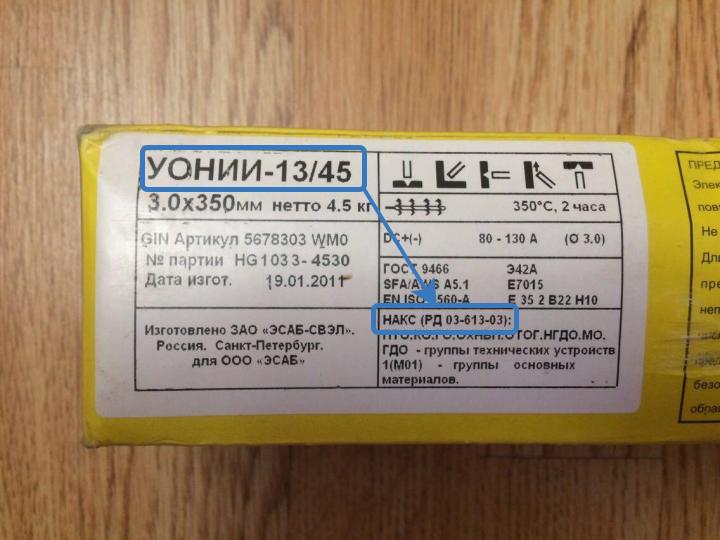

Возвращаясь к вопросу об используемых государственных стандартах, стоит отметить, что основным документом в данном случае выступает ГОСТ 9466-75. Обе вышеотмеченные разновидности продукции полностью отвечают ему, однако электроды УОНИИ проходят дополнительную аттестацию НАКС.

НАКС – это Национальное агентство контроля сварки, которое разработало и выпустило дополнительные руководящие документы – РД 03-613-03. Их можно считать полноценным дополнением к существующему ГОСТ, которое существенно ужесточает требования к применению сварочных материалов.

Таким образом, несмотря на соответствие ГОСТ, электроды УОНИ 13 являются менее качественными, чем изделия с маркировкой УОНИИ, и, как следствие, дают не такой выдающийся результат при работе.

Отличить изделия можно по маркировке на коробке.

Лучшие сварочные электроды с основным покрытием

УОНИ 13/55

Такой электрод следует использовать для сварки постоянным током. Он идеально подходит для применения в особо ответственных местах. Отмечено, что сварочная ванна будет надежно защищена от воздействия кислорода, за что следует поблагодарить углекислый газ, выделяющийся при горении обмазки. Один килограмм этого вещества обойдется в копейки. Но нужно учесть, что чаще всего электроды УОНИ 13/55 продаются в упаковках по 3 кг.

Присутствие здесь обмазки одновременно играет отрицательную роль. Дело в том, что изделие очень сложно разжечь. Некоторые начинающие сварщики тратят на этот процесс очень много времени. Также здесь затруднителен повторный розжиг. Расплав обмазки затвердевает и изолирует металл, в связи с чем необходима зачистка конца электрода. Но нельзя не отметить, что именно при помощи электрода с основным покрытием получаются наиболее прочные и эстетичные швы.

Достоинства:

- Появление в остывшем шве шлаковых язв полностью исключено;

- Шов получается эстетичным и очень прочным;

- Минимальная стоимость изделия;

- Широкая распространенность в специализированных магазинах.

Недостатки:

- Трудно разжечь;

- Повторный розжиг возможен только после зачистки конца электрода;

- Нужно время, чтобы привыкнуть к особенностям этого типа электродов.

Kobelco LB-52U

Это уже весьма дорогое вещество, производящееся на территории Японии. Сходящий с конвейера Kobe Steel, Ltd. электрод продается в нашей стране по завышенной стоимости за 1 кг. При этом одна упаковка обычно состоит из четырех-пяти килограммов вещества. Но зато это изделие великолепно справляется со сваркой низкоуглеродистых сталей, где отсутствует возможность двухсторонней проварки. В частности, именно такими электродами варятся трубопроводы. К прочности получаемого шва нет никаких претензий. Во многих случая прочность достигает 588 Н/мм2, а это невероятно высокий показатель.

Само собой, основное покрытие слегка усложняет использование электрода. Перед работой необходимо произвести прокалку при температуре около 300°C. Это удалит влагу, в результате чего горение значительно улучшится, а заодно повысится и качество шва. А ещё создатели рекомендуют варить при постоянном токе. Впрочем, переменный тоже можно использовать, но тогда результат работы будет чуть хуже.

- Шов получается прочным и чистым;

- Идеально справляется со сваркой низкоуглеродистых сталей;

- Легкое создание шва в любых направлениях.

- Цена понравится не всем;

- Необходима прокалка, так как изделие чувствительно к отсыреванию.

Эти электроды отечественного производства в первую очередь предназначены для сварки стали, имеющей высокое содержание никеля и хрома. То есть, именно такими электродами нужно варить нержавеющую сталь. Данный продукт накладывает одно ограничение. Он подходит только для сварочных аппаратов, использующих постоянный ток обратной полярности. Дуга должна быть короткой.

При соблюдении вышеуказанных условий сварщик будет получать прочный шов, не имеющий склонности к подкалке и коррозии. Словом, электроды ОЗЛ-8 идеально себя показывают при работе с высоконагруженными узлами, в том числе использующихся в условиях знакопеременных нагрузок.

К сожалению, после сварки на свет появляется некоторое количество шлака. Но он легко отделяется, много времени на это вы не потратите. При остывании шов не растрескивается, но резко охлаждать его не стоит — дабы не возникла кристаллизация, снижающая прочность. Как и другие электроды с основным покрытием, данные изделия требуют прокалки при высокой температуре. Это несколько затрудняет или, скорее, затягивает розжиг.

- Легкое ведение шва;

- Идеально сваривает высоконагруженные узлы;

- При отрывании не растрескивается;

- Лучше всего подходит для работы с нержавеющей сталью.

- Высокая стоимость;

- При увлажнении характеристики серьезно ухудшаются;

- Привычные для таких электродов ограничения по применению.

Общие преимущества

В целом, электроды УОНИ-13, несмотря на определенные различия между марками, имеют ряд весомых преимуществ.

- они отлично показывают себя при работе в отрицательных температурах,

- обеспечивают плотный шов с хорошими механическими характеристиками,

- образуемое соединение хорошо противостоит вибрациям, ударным нагрузкам и перепадам температур,

- сами электроды обеспечивают легкое начальное зажигание и стабильное горение дуги,

- при высокой квалификации рабочего разбрызгивание металла сведено к минимуму,

- шлаковая корка легко счищается с получаемого шва.

Все эти преимущества делают их одними из самых удобных и эффективных в работе, чем и обосновывается их высокая популярность.

Хранение

Высокий уровень качества швов зависит не только от самих электродов и опыта мастера в варке металла. Немаловажную составляющую вносит и умение хранить стержни.

Для хранения электродов необходимо оборудовать отдельное помещение, в котором можно было бы содержать инструмент длительное время. Важное условие для подобного помещения это сухой воздух.

Температуру необходимо держать на стабильном уровне. Более приемлемое значение – 15 градусов. Для таких условий обычно используют систему кондиционирования.

Если вы планируете производить хранение в подвале или гараже, позаботьтесь о гидроизоляции. Излишняя влага может навредить электродам. Подобные условия создать может быть сложно на дому. Как можно сэкономить на хранении?

Постараться держать электроды всегда в отапливаемом помещении. Если хранение происходит в гараже, то на зиму желательно забирать электроды в дом. Склад должен быть всегда тёмным и сухим.

Освободите для этих целей верхние полки шкафа, или же антресоль. Если есть возможность провести отопление в гараж, то стоит положить инструменты в специальный футляр. Его можно изготовить на дому, взяв соответствующую трубу из пластика.

Категорически запрещается хранить на земле и в траве. Не важно, хранятся ли они в коробке, или лежат снаружи. Коробка не самое хорошее место для хранения. Она хрупкая и ненадёжная. Упаковку можно использовать только при транспортировке.

Если стержни пропитались влагой, необходимо прокалить их с помощью электропечи, держать в таком состоянии один час. Электроды начали крошиться? Тут уже ничего не поделаешь. Запомните правила для хранения и соблюдайте их внимательно.

Выбор изделий в соответствии с другими параметрами

Род тока, а также полярность его подключения являются важнейшими параметрами сварочных операций. Сварочные инверторы преимущественно вырабатывают постоянный ток, который может подключаться к заготовке и электроду по двум схемам.

- Прямая полярность. При такой схеме плюс подключают к массе, а минус — к сварочному электроду.

- Обратная полярность. Такая схема предполагает подключение минуса к массе, а плюса, соответственно, к держателю с электродом.

Если варить инвертором на прямой полярности, то соединяемые поверхности подвергаются значительному нагреву, чего не происходит при подключении полярности по обратной схеме. Именно поэтому выбор обратной полярности целесообразен в следующих ситуациях.

- При выполнении сварки инвертором деталей небольшой толщины. Обратная полярность в таких случаях поможет защитить матриал от прожога.

- На обратной полярности выполняется сварка деталей, выполненных из высоколегированных сталей, которые очень чувствительны к перегреву.

Работа инверторной сваркой

Прямую полярность, при использовании которой заготовка подвергается значительному нагреву, оптимально использовать для соединения материалов, отличающихся большой толщиной и массивностью.

При выполнении любых сварочных работ с использованием инвертора наиболее значимыми являются три параметра, которые взаимосвязаны друг с другом:

- сила сварочного тока;

- диаметр электрода;

- толщина соединяемых деталей.

На выбор электродов толщина соединяемых деталей оказывает непосредственное влияние. При необходимости соединения тонких деталей (до 1,5 мм), ручная сварка не используется, для этой цели лучше подойдут полуавтоматические аппараты или же устройства, позволяющие выполнять сварку в защитной среде аргона.

Варианты положения электрода при сварке

Решая, какие электроды выбрать для сварки конструкций определенной толщины, можно руководствоваться следующими критериями:

- для деталей, толщина которых составляет 2 мм, лучше всего подойдут электроды Ø 2,5 мм;

- при соединении деталей толщиной 3 мм, следует выбирать электроды Ø 2,5–3 мм;

- если толщина свариваемых деталей составляет 4–5 мм, то подойдут электроды Ø 3,2–4 мм;

- детали толщиной 6–12 мм лучше всего варить электродами Ø 4–5 мм;

- когда толщина превышает 13 мм, то оптимальным будет выбор электродов Ø 5 мм.

Правильно выбирать диаметр электродов очень важно, так как при превышении этого параметра снижается плотность сварочного тока. Это приведет к тому, что сварочная дуга станет неустойчивой, ухудшится провар деталей, увеличится ширина сварного шва. Многие производители указывают на упаковке информацию о том, какие значения силы тока лучше всего использовать.

Если же такой информации на упаковке не содержится, то можно руководствоваться следующими рекомендациями:

- для сварки электродами Ø 2 мм следует устанавливать сварочный ток, сила которого составляет 55–65А;

- для изделий Ø 2,5 мм используют ток 65–80А;

- электроды Ø 3 мм — ток 70–130А;

- для электродов Ø 4 мм выбирают сварочный ток 130–160 А;

- изделия Ø 5 мм — ток 180–210 А;

- 6-ми миллиметровыми электродами лучше варить на токе 210–240 А.

Как становится понятно из всего вышесказанного, для качественной сварки инвертором важен правильный выбор электродов по их диаметру. Также следует устанавливать оптимальную силу сварочного тока. Если, к примеру, вы соберетесь варить инвертором тонкий металл, используя электроды большого диаметра, или сила сварочного тока будет превышать допустимые значения, то в готовом шве могут образоваться поры, что значительно снизит его качественные характеристики.

Популярные и самые хорошие отечественные электроды для сварки

ВНИМАНИЕ! Приведенная далее информация основана на основе данных, взятых из свободного доступа на момент написания этой статьи. Для большей объективности, мы сделаем свой рейтинг электродов для сварки, который приведен ниже. Приглашаем добавить свой голос.

В результате маркетинговых исследований рынка сварочных материалов, наиболее популярными брендами в последние годы являются:

Рейтинг экспертов выглядит следующим образом:

- КОМЗ.

- ЭСАБ-Тюмень.

- “Пензаэлектрод”.

- “ЛЭЗ”.

- “СЭЗ”.

Какой сварочный электрод купить

1. Если вы раньше уже работали с электродами, имеющими основное покрытие, то можно приобрести УОНИ 13/55. Этот продукт и стоит недорого, и очень прочный шов обеспечивает. Также к его достоинствам можно отнести тот факт, что найти эти электроды можно в очень многих магазинах.

2. Kobelco LB-52U тоже имеет основное покрытие. В связи с этим розжиг здесь возможен только после прокалки, удаляющей всю влагу. Этот электрод нужно покупать в том случае, если сваривается трубопровод или какой-то другой серьезный объект, не допускающий двухстороннего сваривания.

3. Если у вас на носу сварка нержавеющей стали, то необходимо купить ОЗЛ-8. Это дорогое вещество, но зато оно идеально справляется со сваркой стали, содержащей в себе никель и хром. Недостатки у изделия типичны для электрода с основным покрытием.

4. Если вам нужны быстро разжигающиеся электроды, то стоит подумать о покупке Lincoln Electric Omnia 46. Также это изделие не сильно скажется на вашем бюджете. Электроды создают прочный шов, в противном случае они не попали бы в наш рейтинг.

5. Ещё один хороший экземпляр с рутиловым покрытием — это ESAB-SVEL OK 46.00. Этот электрод тоже не потребует серьезной прокалки, при этом он меньше остальных боится отсыревания. Для работы с таким электродом потребуется минимальный ток, что позволяет сваривать тонкостенную сталь.

6. Чуть хуже себя показывают электроды Ресанта МР-3. Если они отсыревают, то потребуется длительная прокалка при средней температуре. В противном случае шов получится не самым качественным.

Лучшие и качественные импортные электроды

Эксперты и конечные потребители схожи во мнении о качественных и особо востребованных иностранных брендах сварочных электродах:

Итоги и выводы

На этом всё. Мы рассказали далеко не обо всём. Например, как происходит варка и расшифровка электродов. Но это большие темы, которые заслуживают отдельных статей.

Мы дали лишь основную информацию о товарах УОНИ для того, чтобы вам стало проще выбрать нужные вам стержни. Не забывайте просить всю нужную документацию, когда будете подбирать инструменты.

А что вы знаете об электродах марки УОНИ? Использовали ли вы их когда-нибудь? С какими моделями вам доводилось работать? Делитесь этими историями в комментариях. Продуктивности в работе!

Рейтинги

Лучшие (популярные) марки электродов

Материалы по чугуну и нержавейки не включены, по причине своей специфичности.

Лучшие (популярные) производители электродов

Если вы видите, что в рейтингах не хватает заслуженной марки или производителя, напишите в комментариях, они будут добавлены в опрос.

Рекомендуем также ознакомиться с материалом “Как выбрать электроды для сварки“, там даны советы с учетом того, что именно вы собираетесь варить.

Чем руководствоваться при выборе электродов

Резюмируя все вышесказанное, можно выделить ряд основных параметров, на основе которых следует выбирать электроды для инверторной сварки. В первую очередь необходимо учитывать тип материалов, которые вы собираетесь варить. Если требуется монтаж ответственной конструкции, то лучше выбрать для этого электроды от хорошо зарекомендовавшего себя производителя. К примеру, для таких целей хорошо подойдут изделия торговой марки ESAB, выпускаемые известным шведским производителем.

Если поверхность деталей из углеродистых сталей, которые вы собираетесь варить инвертором, покрыта ржавчиной или влажная, то лучше выбирать электроды с покрытием рутилового типа.

Изделия с основным покрытием используют в тех случаях, если необходимо выполнить сварку инвертором особо ответственных конструкций. Качество сварки такими электродами зависит и от того, насколько тщательно вы подготовили соединяемые поверхности. Чтобы понять, как выполняется такая подготовка, можно посмотреть обучающее видео, которое несложно найти в интернете.

От того, какой толщины детали вам необходимо варить инвертором, зависит не только выбор диаметра электрода, но и силы сварочного тока, который также оказывает влияние на качество формируемого соединения.

При планировании сварочных работ всегда следует помнить, что правильно подобранные электроды позволят вам получить качественное соединение даже в том случае, если вы используете в работе недорогой инвертор.

Кол-во блоков: 18 | Общее кол-во символов: 19126

Количество использованных доноров: 6

Информация по каждому донору:

Читайте также: