Физические основы сварочного производства

Обновлено: 17.05.2024

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

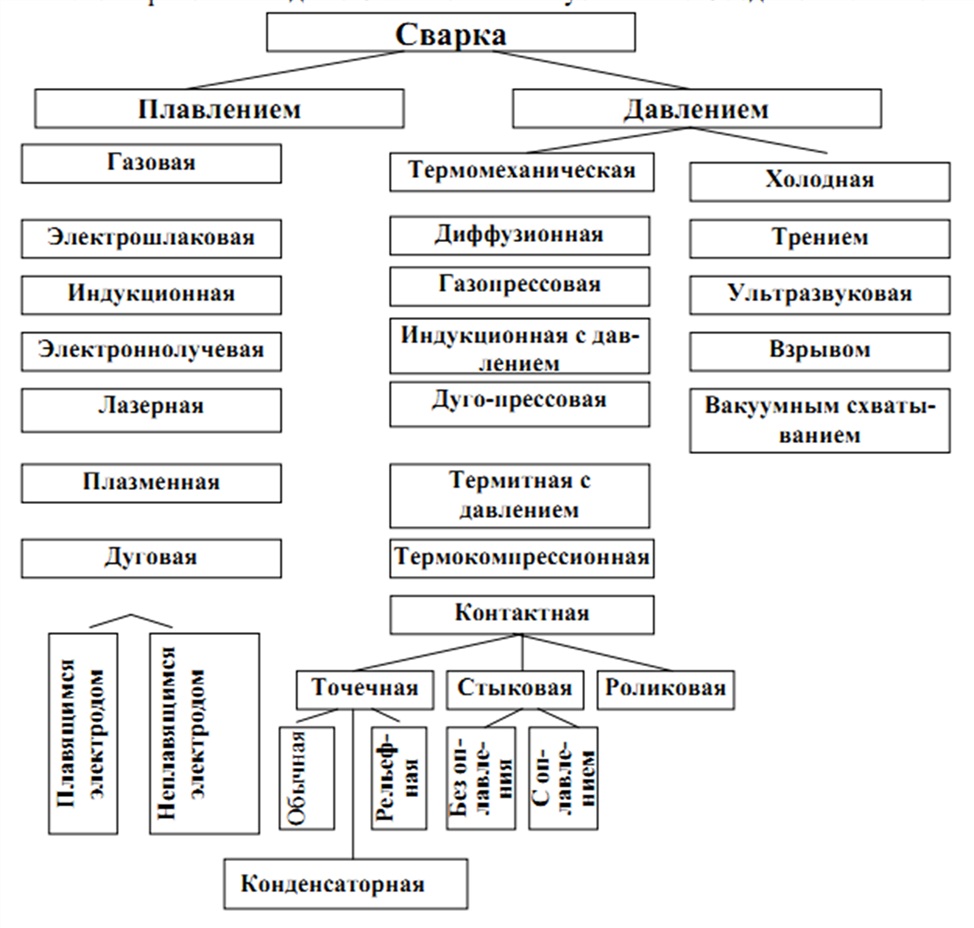

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

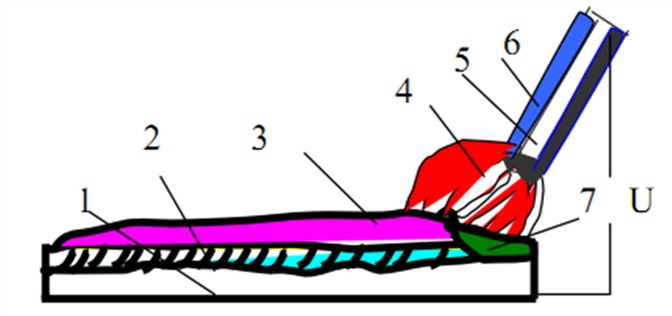

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

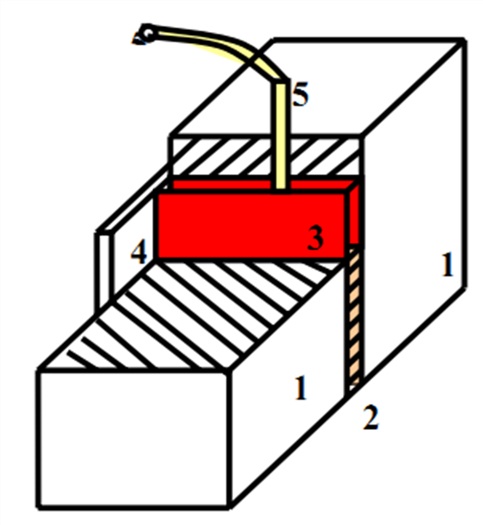

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Основы сварочного производства Физические основы получения сварного соединения

Сварка - технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами или молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов: сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в соединяемых заготовках.

Указанные условия реализуются различными способами сварки путем энергетического воздействия на материал в зоне сварки. Энергия вводится в виде теплоты, упругопластической деформации, электронного, ионного, электромагнитного и других видов воздействия. В результате поверхностные атомы металлов и кристаллических неметаллических материалов образуют общие для соединяемых заготовок кристаллические решетки, а на поверхности пластмасс происходит объединение частей молекулярных цепей.

В зависимости от вида энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

Ктермическому классуотносятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

К термомеханическому классуотносятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классуотносят виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Свариваемость- свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы разделяют на хорошо, удовлетворительно и плохо сваривающиеся. Многие разнородные материал, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несвариваемых.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении. При сварке однородных материалов, как правило образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов. При сварке разнородных материалов в зависимости от различия их физико-химических свойств в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, резко отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к группе удовлетворительно сваривающимся. Если образуются твердые и хрупкие структурные составляющие, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся.

Раздел 1. Физические основы и классификация процессов сварки

Монолитность сварных соединений твердых тел обеспечивается появлением атомно-молекулярных связей между элементарными частицами соединяемых веществ. Твердое тело представляет собой комплекс атомов, находящихся во взаимодействии. Тип связи атомов и характер их взаимного расположения определяют физико-химические и прочностные свойства твердого тела.

Связь атомов возникает в результате движения электронов внешних (валентных) оболочек атома в поле между ядрами. Каждый из этих электронов, проникая, например, в поле двух ядер, принадлежит уже обоим атомам. Силы по своей природе являются электромагнитными и действуют на расстоянии порядка 10 -8 см = 1 А.

Различают четыре вида элементарных связей: ковалентную, ионную, межмолекулярную (Ван-дер-Ваальса) и металлическую.

Ковалентную химическую связь называют еще валентной, атомной, обменной связью. Она образовывается взаимодействием или «спариванием» валентных электронов. Сильная ковалентная связь с энергией порядка 10 5 Дж/моль определяет высокую температуру плавления и прочность кристаллов. Этой связью обусловлены структуры так называемых атомных кристаллов – алмаза, кремния, германия и др.

Ионная или гетерополярная связь типична для молекул и кристаллов, образованных из разных ионов (анионов и катионов). Образование положительного катиона – результат ионизации атома. Мерой прочности связи электрона в атоме может служить потенциал ионизации атома. Типичный представитель ионных кристаллов – соль NaCl.

Силы Ван-дер-Ваальса действуют между любыми атомами и молекулами, но они очень малы (порядка 10 3 Дж/моль). Поэтому молекулярные кристаллы, обусловленные этими силами (твердые инертные газы, молекулы кислорода, азота и др.), отличаются весьма низкой температурой плавления (He – 1,8; Ar – 40 0 K).

Металлические связи образуют структуры путем взаимодействия положительных ионов решетки и делокализованных, обобществленных электронов. Они по существу не относятся к химическим. Металлы обычно не имеют молекулярного строения, а их атомы соединяются в кристаллические образования. Этот вид связи и обуславливает высокую прочность, пластичность и электропроводность металлов. Энергия связи – около 10 5 Дж/моль.

Металлическая связь по своей природе имеет значительное сходство с ковалентной связью. В обоих случаях электронные орбиты сливаются, но в металле происходит обобщение не отдельных, а всех электронных орбит.

Кристаллическая структура металла характеризуется решетками объемно — или гранецентрированного куба, или гексагональной плотноупакованной.

Реальные металлы являются поликристаллическими, состоящими из множества отдельных кристаллов, взаимосвязанных в общее монолитное целое. Периферийные части отдельных кристаллов зерен металла сопрягаются с соседними, образуя межзеренные, межкристаллические границы. Несовершенства кристаллического строения межкристаллических границ больше, чем внутри кристаллов, в связи с нарушениями порядка расположения узлов решеток и большим количеством атомов инородных веществ – примесей и пр.

Физические свойства поликристаллического тела (металла), в частности и его прочность, зависят от соотношений свойств зерен и межзеренных границ; они зависят также от крупно — или мелкозернистости металла, что определяет преобладающее действие внутрикристаллических или межкристаллических свойств.

Для всех частиц тела, кроме находящихся на поверхности, силы сцепления использованы и взаимоуравновешены. Атомы или молекулы вещества, расположенные на поверхности, имеют свободные связи и могут присоединять к себе другие молекулы и атомы, в частности адсорбировать на поверхности различные газы или вступать в связь с поверхностными атомами другого твердого или жидкого тела.

Для соединения двух твердых тел с получением общего монолитного тела необходимо установить между их поверхностными атомами непосредственную связь или каждую из них соединить с промежуточной связкой. Для того чтобы установить связь между поверхностными атомами двух тел без промежуточной связки, необходимо их сблизить на расстояния, сопоставимые с параметром кристаллической решетки, т.е. (3 – 5)*10 -8 см.

Однако одного сближения недостаточно. Для соединения поверхностей требуется затрата энергии. Внутри кристалла каждый атом удерживается симметрично направленными силами связи. На свободной поверхности кристалла атом неуравновешен вследствие отсутствия связи с одной стороны (вакуум). Это вызывает повышение энергии поверхностного слоя кристалла. Если для перемещения внутри тела атому необходима энергия Е0, то для выхода в окружающую среду – Еп, причем ЕпЕ0. Поэтому для соединения двух монокристаллов в один требуется извне деформационная или тепловая энергия.

Внешняя энергия деформации будет затрачиваться на преодоление сил отталкивания, возникающими между сближаемыми поверхностными атомами. Когда расстояния между ними будут равны межатомным расстояниям в решетке кристаллов, возникают квантовые процессы взаимодействия электронных оболочек атомов

Тепловая энергия, сообщенная поверхностным атомам при повышении температуры, увеличивает вероятность развития квантовых процессов электронного взаимодействия в соединении.

Опытный материал и теоретический анализ показывают, что сварку и пайку можно отнести к классу так называемых топохимических реакций, которые отличаются двухстадийностью процесса образования прочных связей между атомами соединяемых веществ: а) развитие физического контакта (сближение на расстояние, требуемое для установления взаимодействия); б) энергетическое взаимодействие, заканчивающееся образованием соединения.

Практически получение монолитных соединений осложняется двумя факторами:

Свариваемые поверхности имеют микронеровности (даже при самой тщательной обработке), измеряемые тысячами ангстрем.

Свариваемые поверхности имеют загрязнения.

Для качественного соединения материалов необходимо обеспечить контакт по большей части стыкуемой поверхности и активировать ее.

Активация поверхности заключается в том, что поверхностным атомам твердого тела сообщается некоторая энергия, необходимая:

Для обрыва связей между атомами тела и атомами внешней среды, насыщающими их свободные связи;

Для повышения энергии поверхностных атомов до уровня энергетического барьера схватывания, т.е. для перевода их в активное состояние.

Такая энергия активации может в лучшем случае сообщаться в виде теплоты (термическая активация), упруго-пластической деформации (механическая активация), электронного, ионного и других видов облучения (радиационная активация).

При затвердевании расплавленного материала слабые адгезионные связи заменяются прочными химическими связями, соответствующими природе соединяемых материалов и их типу кристаллической решетки. При сварке в жидкой фазе вводимая тепловая энергия должна обеспечить расплавление основного и присадочного материалов, оплавление стыка, нагрев кромок и т.д. При этом происходит усиленная диффузия компонентов в расплавленном и твердом материалах, их взаимное растворение.

При сварке плавлением обе стадии процесса соединения – физический адгезионный контакт и химическое взаимодействие, сопровождаемое диффузией, протекают достаточно быстро.

При сварке в твердом состоянии сближение атомов и активация поверхностей достигаются за счет совместной упруго-пластической деформации соединяемых материалов в контакте, часто с дополнительным нагревом.

Длительность стадий образования физического контакта а) и химического взаимодействия б) здесь существенно больше чем при сварке плавлением.

Сварка – это технологический процесс получения монолитных неразъемных соединений посредством установления внутренних межчастичных (межатомных, межмолекулярных) связей, при их местном или общем нагреве или пластическом деформировании или совместном действии того и другого. Сварные соединения металлов характеризуются непрерывной структурной связью.

Пайка и склеивание. Пайкой называют процесс соединения материалов без их расплавления, с помощью припоя. Температуру плавления припоя ниже, чем у соединяемых материалах. Образование межатомной связи при пайке происходит в процессе смачивания припоем поверхности соединяемых деталей. Смачивание и связь твердого тела с жидкостью может определяться электростатическими силами Ван-дер-Ваальса и силами химического взаимодействия.

Для осуществления химического смачивания при пайке необходим нагрев деталей, расплавление припоя, а также активация поверхностей. Последняя достигается нагревом в вакууме, в специальных средах или обработкой поверхности флюсом.

Склеивание может происходить практически без введения энергии в место соединения благодаря силам адгезии (прилипания) между жидким клеем и молекулами поверхностных слоев твердого тела и химическим реакциям. Способность клея соединять изделия объясняется также силами остаточного химического сродства между находящимися на поверхности молекулами клея и склеиваемого материала. Эти силы примерно в 10 – 100 раз меньше основных сил химической связи в простых молекулах.

Физические основы сварки.

Сварочное производство - одна из отраслей промышленности, продукцией которой являются сварные заготовки или сварные конструкции.

Сварка металлов** - технологический процесс соединения металла(ов) при таком нагреве и/или давлении, в результате которого получается непрерывность структуры соединяемого(ых) металла(ов).

КУЗНЕЧНАЯ СВАРКА

Справка:железная колонна — изготовлена в 415 году, весит около 6,5 т, высота ее 7,3 м, диаметр у основания 41,6 см, у верха 29,5 см. Колонна состоит из отдельных элементов – криц 36кг. Находится примерно в 20 километрах южнее Старого Дели. Изготовлена из железа чистотой до 98 % с низким содержанием серы и повышенным содержанием фосфора. Широкую известность колонна приобрела благодаря тому, что за 1600 лет своего существования практически избежала коррозии.

Позже, в результате разработки и успешного применения более прочных, но менее пластичных сплавов - таких как бронза, которая была прочнее, но менее пластична чем медь, а, следовательно, хуже поддается ковке, применять кузнечную сварку было затруднительно. Для изготовления изделий из таких материалов стали применять литейную сварку.

Литейная сварка -осуществляется путем заливки жидкого металла между свариваемыми кромками, которые помещались в специальную форму. Этот присадочный металл сплавлялся с изделием. Такие соединения обнаружены на бронзовых сосудах Древней Греции и Рима.

Эти два вида сварки только и применялись при изготовлении сварных изделий вплоть до 19 века, в котором благодаря ряду открытий были предложены и реализованы другие виды сварки.

Одно из таких открытий, было сделано русским инженером Василий Владимировичем Петровым в 1802 г. Он впервые наблюдался и описан стабильный электрический разряд, который назвал – дуговой (позже английский учёный Г. Дэви в1808г также наблюдал такой разряд и назвал его «вольтовой дугой»).

Фото электрической дуги

Название «дуга» он получил за форму ярко светящегося плазменного шнура (столба) разряда, который в первых опытах со слаботочными разрядами изгибался вверх серповидной дужкой под действием восходящих конвективных потоков нагретого разрядом воздуха.

Хотя в большинстве случаев, например, между вертикальными электродами, аналогичный разряд не имеет дугообразной формы, первоначальное название его сохранилось.

Электрическая дуга (вольтова дуга) – один из видов самостоятельного электрического разряда в газе, в котором разрядные явления сосредоточены в узком ярко светящемся плазменном шнуре.

Степень ионизации газа в столбе дуги составляет несколько процентов. Такой ионизированный газ называется низкотемпературной плазмой.

Данное открытие позволило русскому инженеру Николай Николаевичу Бенардосу в 1882г использовать электрическую дугу в качестве источника тепла при сварке. Так, впервые был предложен и реализован способ сварки - ручная дуговая сварка. В качестве материала для электрода использовался графит. Чуть позже, в 1888г также русский инженер Николай Гаврилович Славянов реализовал ручную дуговую сварку уже металлическим электродом.

Родоначальниками дуговой сварки считаются русские инженеры!

В настоящее время комплексная технология (технология с применением сварки) является одним из основных заготовительных процессов, 30 % всех заготовок изготавливают с применением сварки и доля постоянно увеличивается. Данное обстоятельство обусловлено тем, что данные технологии позволяют существенно повысить эффективность производства.

При внедрении прогрессивных технологических процессов на основе сварки удаётся:

- уменьшить вес конструкции;

- уменьшить расход металла (КИМ увеличивается с 0,5 до 0,9);

- снизить трудоемкость изготовления (до 50%);

- улучшить условия труда (повышение уровня автоматизации и механизации).

Физические основы сварки.

Физическая сущность процесса сварки заключается в формировании неразъемного монолитного соединения путем образования прочных связей между атомами, расположенными на поверхности соединяемых заготовок.

Пример – соединение рельсов при прокладке железнодорожных путей с помощью металлических накладок и болтов;

Неразъемные соединения могут быть выполнены как монолитными (сплошными), так и немонолитными. Монолитное соединения получают сваркой, а немонолитное – клепкой.

Пример неразъемного соединения (немонолитного) – изготовление фюзеляжа самолета (обшивка подсоединяется к каркасу с помощью кленки)

Пример неразъемного соединения (монолитного) – соединение рельсов

Вид сварного шва рельсов

Справка: Впервые замысел устройства железнодорожного пути без стыков высказал в России инженер И. Ф. Стецевич еще в 1896 году. В Германии первый бесстыковой путь был проложен в 1924 году, в СШA — в 1930 году. В 1932 году на направлении Купянск-Валуйки были впервые в России уложены рельсы длиной 37,5 метра.

При формировании соединения при сварке атомы, расположенные на поверхности заготовок, сближаются. В процессе сближения на них действуют как силы притяжения – силы между отрицательно заряженными электронами – оболочкой и положительно заряженным ядром, а также силы отталкивания – межу положительно заряженными ядрами.

Схема изменения результирующей силы взаимодействия – F выглядит следующим образом.

Схема изменения сил взаимодействия между атомами (F)

в зависимости от расстояния между ними (r)

Система становится термодинамически стабильной, когда энергия связи между атомами будет минимальной. Это достигается при сближении атомов на расстояние ro- расстояние между атомами в кристаллической решетке 0,2-0,6 нм (2-6Å).

К факторам, препятствующим сближению атомов на такое расстояние – расстояние, необходимое для образование прочных связей следует отнести:

- наличие на поверхности соединяемых заготовок микронеровностей;

Высота микронеровностей – сотни ангстрем (Å = 10 -10 м)

- наличие на поверхности оксидов, инородных атомов и различного рода загрязнений.

Вывод: при сварке необходимо исключить действие этих факторов – факторов, которые препятствуют сближению атомов на необходимое расстояние и сообщить атомам энергию для преодоления барьера схватывания. Такая энергия называется энергией активации и может сообщаться в общем случае в виде теплоты (термическая активация), и в виде упругопластической деформации (механическая активация). В зависимости от способа активации поверхности, виды сварки подразделяются на классы

Классы видов сварки в зависимости от способа активации поверхности

| Термин | Определение |

| Термический класс сварки | Виды сварки, осуществляемые плавлением с использованием тепловой энергии |

| Термомеханический класс сварки | Виды сварки, осуществляемые с использованием тепловой энергии и давления |

| Механический класс сварки | Виды сварки, осуществляемые с использованием механической энергии и давления |

Виды сварки, относящиеся к термическому классу, входят в группу способов сварки плавлением, а виды сварки, относящиеся к термомеханическому и механическому классу – к способам сварки давлением

Читайте также: