Физические параметры контактной сварки

Обновлено: 19.09.2024

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

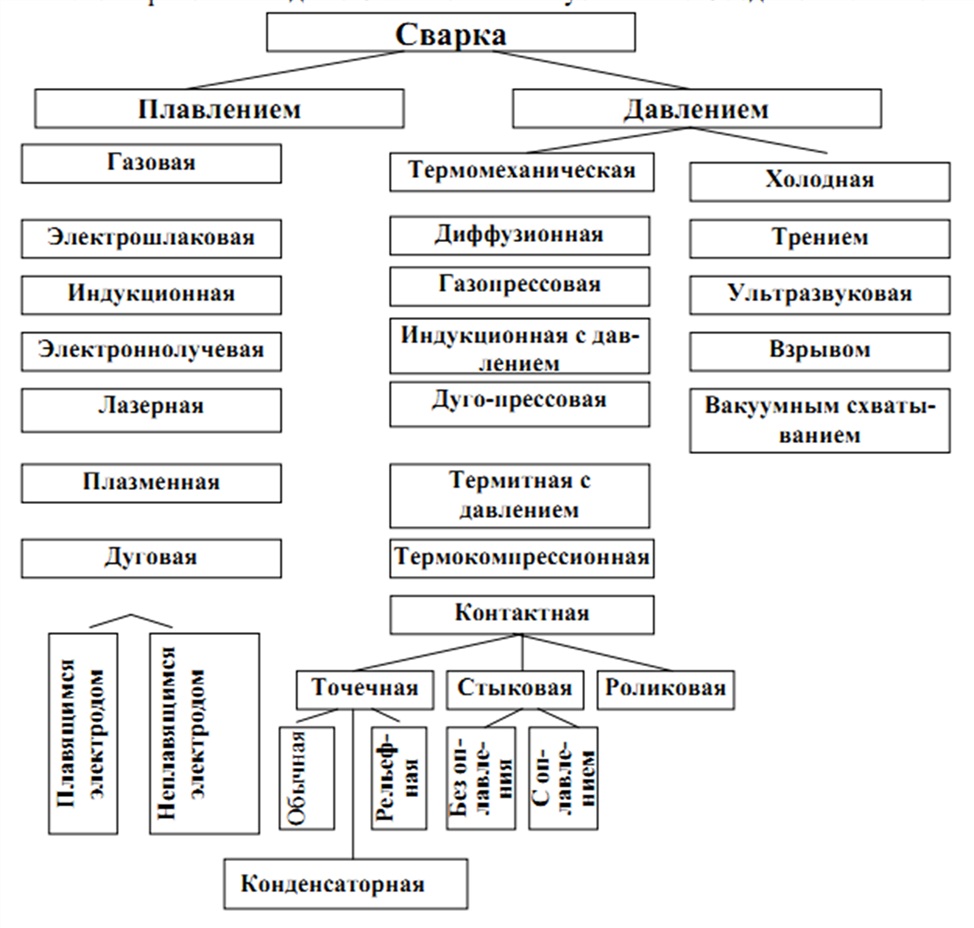

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

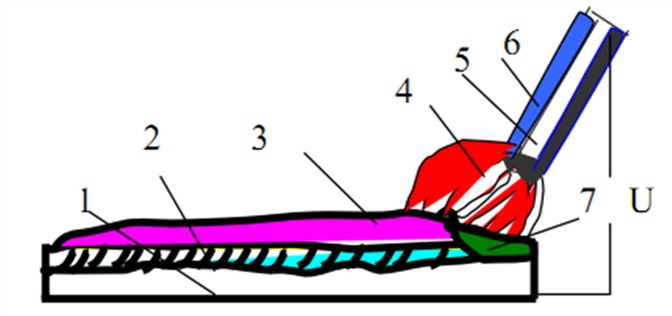

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

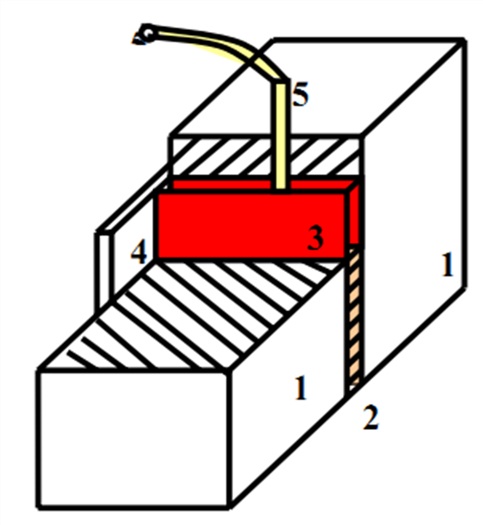

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Контактная электрическая сварка: виды, характеристики и особенности

Точечная

Этот вид, в свою очередь, подразделяется на такие виды:

Процесс происходит между плотно зажатыми между электродами элементами, диаметр точки соединения равен диаметру электрода. Нагревание металла с последующим его плавлением происходит только в месте касания с электродом. После получения неразъемного стыка детали охлаждают.

Данный вид работ применяется во время обработки сеток, каркасов, арматур. Также возможно скрепление деталей электроники, которые размером не превышают 0.02 мм. Точечная сварка применяется в том числе и для сваривания изделий из листовой стали с толщиной листа не более 20 мм, а также на предприятиях, выпускающих технику для производства.

На качество выполнения влияют такие факторы, как:

- размер электрода;

- сила тока;

- форма электрода;

- сила, с которой происходит давление на свариваемые элементы;

- длительность процесса;

- насколько очищены свариваемые поверхности деталей.

Современные аппараты могут выполнять до 600 соединений в минуту, что позволяет быстро и качественно скреплять большое количество элементов, тем самым повышая объемы производства на предприятии.

Рельефная

В отличие от предыдущего вида соединение между деталями фиксируется формой их поверхности, в то время как в точечной – формой рабочей части применяемых электродов.

Такой тип работ применяется при креплении опорных элементов к листовым деталям, для скрепляющих деталей. Также рельефную сварку можно встретить в радиотехнике.

Это оптимальный вид в случае, когда необходимо присоединить деталь неправильной формы к плоской поверхности или скрепить два рельефных элемента. Может применяться в сочетании с точечной и самостоятельно.

Стыковая

Во время данного вида работ в отличие от рельефной и точечной детали свариваются по всей поверхности их соприкосновения. Стыковая сварка имеет две разновидности:

- сопротивлением, при котором соединение нагретых практически до температуры плавления стыков деталей производится путем сильного сжатия деталей, в результате которого элементы соединяются в твердой фазе;

- оплавлением, которое, в свою очередь, имеет тоже два вида:

- непрерывное оплавление, при котором сближение деталей происходит во время работы сварочного трансформатора. При сжатии элементов возникает контакт, и происходит нагрев стыка протекающим электрическим током. При снижении силы сжатия контактное сопротивление увеличивается, и за счет этого происходит снижение сварочного тока. Сплошное касание деталей заменяет точечное соприкосновение. При этом участки соединения выступают и оплавляются за счет повышения эффективности нагрева в них. Процесс оплавления продолжается до появления прослойки из жидкого металла, который образует сплошное соединение, а его излишки выдавливаются из пространства между деталями;

- стыковая сварка оплавлением с подогревом представляет собой процесс, при котором нагрев соединяемых элементов происходит путем кратковременных замыканий торцов деталей, после чего они оплавляются. Преимущества данного вида заключаются в более прочном соединении элементов, экономии электроэнергии, в возможности сваривать различные по составу детали, её часто можно встретить в кораблестроении. не требует большой механической обработки.

Шовная

В процессе элементы соединяются при помощи вращающихся роликов. При этом ток пропускается через место, где происходит сварка. Принцип действия аналогичен точечной. Этот вид соединения имеет следующие режимы:

- постоянное движение роликов с постоянной подачей тока;

- непрерывное кручение роликов с переменной подачей;

- периодические движение роликов с периодической подачей тока.

Режим непрерывного действия применяется при скреплении листов, суммарная толщина которых не превышает 1,5 мм. Выбор более толстых элементов может привести к их расслоению. Минус этого метода заключается в том, что в процессе листы могут покоробиться.

Из трех режимов наиболее популярный второй. При таком воздействии возникает меньше дефектов поверхности и экономится электроэнергия.

Шовную сварку можно встретить в производстве сосудов с тонкими стенками, сварных трубах и других похожих изделиях.

Электрооборудование для контактной сварки

Аппараты, используемые в сварочных работах, подразделяются на оборудование общего пользования и специализированное, выпускаемое под конкретный вид изделий.

Эти агрегаты, в свою очередь, по виду преобразования, накопления и роду электрического тока подразделяются:

Таким образом, контактная сварка обладает рядом преимуществ: при правильном выборе оборудования и типа соединения сварные работы не приведут к большому расходу электроэнергии и позволят при этом получать качественные изделия.

Какими физическими параметрами определяются режимы контактной сварки? Краткая характеристика режимов, их влияние на свариваемость металлов

На выбор режима сварки влияют такие факторы, как тип используемого сварочного оборудования, свойства материалов, из которых изготовлен объект, и его форма. При этом неправильный выбор может привести к деформации металла, нарушению конструкции всего изделия и ухудшению качества.

Основные физические параметры для контактной сварки

Главные параметры режимов контактной сварки – сила тока, длительность протекания и усилие, с которым сжимаются соединяемые детали:

- Сила сварочного тока. Измерения этого параметра проводятся в Амперах или кило-Амперах, замеры производятся с помощью специальных приборов.

- Усилие сжатия для свариваемых деталей. Измеряется в декаНьютонах. Замеры также производятся с помощью специального оборудования.

- Длительность протекания сварочного тока. Измеряется секундами, засекается таймером.

- В редких случаях с целью уплотнения ядра сварки может быть применено также ковочное усилие.

Режимы контактной сварки, их краткие характеристики и влияние на свариваемость металлов

Режимы контактной сварки имеют два основных вида, главное отличие которых в длительности воздействия проводимого в металле тока на соединяемые сваркой детали:

- Мягкие режимы. Отличаются большой длительностью воздействия электрического тока. При таком режиме форма свариваемой зоны будет зависеть от электрода и свойств материала, из которого изготовлены свариваемые детали. В результате образующиеся неровности будут свариваться в ту деталь, толщина которой больше. Такое возможно при сварке элементов с различной толщиной. Также стоит обратить внимание на то, что при мягком режиме зона воздействия высоких температур будет намного больше, чем при жестких.

- Жесткие режимы. Отличаются малым временем воздействия на свариваемые поверхности электрическим током. Часто такой режим можно встретить при сварке металлов большой толщины, но в то же время обладающих малой теплопроводностью. При таком режиме ядро сварки в отличие от мягкого режима будет находиться симметрично относительно обоих свариваемых поверхностей. При этом такой режим позволяет получить большую зону проплавления.

При выборе режима также стоит учитывать свариваемость материалов. Это свойство металла, определяющееся несколькими параметрами. И чем больше параметров подходит под сварку, тем выше показатель свариваемости у выбранного материала.

Хорошая свариваемость металлов позволяет оптимально подобрать подходящий режим сразу по нескольким параметрам, что снижает вероятность погрешностей и дефектов при выполнении работ. Низкая свариваемость требует большего опыта в работе, так как параметров для необходимых настроек меньше.

Качество сварных соединений

Качество полученных в результате сварки соединений, выполненных при различных режимах работ, оценивают по следующим параметрам:

- в месте соединения свариваемых материалов не должно быть значительного разупрочнения;

- не допускается наличие хрупких соединений непосредственно в зоне сварки, так как они впоследствии могут привести к разрушению всей конструкции. Особенно тщательно стоит проверять переходную зону шва, которая подвергается непосредственному воздействию;

- зона соединения должна быть однородной и плотной по всей площади стыка деталей, литая и переходная зоны не должны иметь видимых нарушений во избежание разрушения материала и всей конструкции;

- соединение должно быть достаточно прочным для заявленных на конструкцию параметров оказываемого внутреннего и внешнего давления в процессе эксплуатации;

- сварочные работы не должны снизить коррозионную стойкость металлоизделия. Если это требование будет нарушено, то ржавчина может разрушить конструкцию и привести к деформации и аварийной ситуации, что недопустимо;

- деформация деталей допускается в пределах нормы и не должна влиять на конструктивные особенности детали. Особенно это касается деталей сложной формы.

Соблюдение всех необходимых условий зависит не только от имеющегося оборудования, его возможностей, свариваемого материала, но и от опыта сварщика. Выбор металла с хорошими показателями свариваемости позволит в итоге получить наиболее качественный результат соединения, так как подбор режима будет осуществляться сразу по нескольким параметрам.

Для контроля за качеством соединения деталей используются методы разрушающего и неразрушающего контроля. К первому виду относятся: контроль аммиаком, керосином, воздушным или гидравлическим давлением, вакуумный контроль, люминесцентный контроль или, как его еще называют, контроль методом красок, магнитный контроль, контроль газоэлектрическими течеискателями, а также ультразвуковой контроль. Ко второму виду можно отнести макроструктурный и микроструктурный анализы.

Данные виды контроля позволяют выявить даже небольшие дефекты, которые не визуализируются невооруженным глазом. Но в случае отсутствия контроля даже минимальные трещины и повреждения под воздействием высокого давления могут привести к огромным разрушениям, трагическим последствиям, а также нанесению экологического вреда и материальным потерям.

Характеристика шовной контактной сварки. Особенности, классификация, принцип действия

Метод заключается в соединении деталей швом из отдельно расположенных литых зон – сварных точек, которые могут перекрывать или не перекрывать друг друга. Сварка с перекрытием формирует герметичный шов. При способе без перекрытия шов имеет вид ряда точек.

Особенности шовной контактной сварки

Особенность метода состоит в способе закрепления заготовок – между вращающимися роликами или оправкой и роликом. Элементы находятся под действием усилия прижима, к ним подведен электрический ток, который нагревает металл в месте соединения и расплавляет его. Если отсутствует возможность подведения роликов с обеих сторон к изделию, которое сваривается, используют односторонний способ шовной сварки.

Режимы шовной (роликовой) сварки имеют параметры, аналогичные точечной. К дополнительным параметрам, касающимся только шовного метода, относятся:

- более тщательная подготовка поверхностей соединяемых элементов;

- скорость процесса;

- пауза между импульсами тока.

Этот вид сварки позволяет получать соединения не только нахлесточного типа, но и стыкового.

Виды, характеристика, принцип действия

В соответствии со способами передвижения деталей и подачи импульсов существует 3 вида (схем цикла) контактной шовной сварки:

Шаговая

Способ заключается в прерывистом включении сварочного тока и шагового (прерывистого) вращения роликов. Детали перемещаются на шаг. Включение питания происходит только при остановке роликов. Это способствует снижению температуры в месте контакта детали и ролика и повышению качества сварки.

Непрерывная

Суть метода состоит в непрерывном вращении роликов с постоянным импульсом электрической энергии. Сварочный ток включен непрерывно, без пауз. Ролики с деталями находятся в постоянном движении.

Положительное качество непрерывного цикла – увеличение скорости сварки. Негативные моменты – перегрев поверхностей деталей, необходимость точного подбора давления и тока.

Прерывистая (импульсная)

Наиболее распространенный вид, включающий:

- непрерывное вращение роликов;

- импульсное (прерывистое) включение тока.

Длительность импульсов чередуется с паузами. Во время каждой подачи энергии происходит формирование сварных точек, которые в совокупности образуют сварной сплошной шов. Перекрытие литых участков с целью получения герметичного шва происходит при соблюдении определенных соотношений частоты импульсов тока и скорости вращения роликов.

Принцип работы

Металлические заготовки накладывают одну на другую и с большим усилием сжимают роликовыми электродами. На ролики подается ток, он нагревает металл и доводит до состояния плавления. Расплавленный участок кристаллизуется, образуется сварной шов.

Ролики переходят на рядом расположенную зону заготовки, подается следующий импульс тока, рабочий цикл повторяется.

![шовная контактная сварка]()

Схема шовной контактной сварки

Оборудование

Работа проводится на шовных машинах, которые различают по таким признакам:

- род сварочного тока (переменный, постоянный);

- характер машины (стационарная, подвесная);

- типы роликов (универсальные, для поперечной сварки, для продольной сварки);

- способ вращения роликов (осевой, радиальный);

- метод подвода электрической энергии к элементам (односторонний или двухсторонний);

- назначение (общее, специальное);

- вид сварки (непрерывная или прерывистая);

- степень автоматизации сварочного процесса (полуавтоматическая, автоматическая).

Контактные машины для шовной сварки имеют обозначения:

Для устройств характерны:

Конструкция шовной машины

Главный элемент конструкции – станина. На ней крепятся узлы:

- источник питания;

- кронштейны роликов (подвижного и неподвижного);

- прижимное устройство;

- механизм подачи свариваемой детали.

Применение

Метод применяется для получения прочных герметических сварных соединений топливных баков и сосудов из конструкционных, легированных, коррозионно-стойких, жаропрочных сталей.

Выполняют соединения из цветных металлов. Способ также используется при сварке стальных листов с оцинкованным покрытием, луженых, освинцованных.

Жесткие режимы обеспечивают более высокую производительность и меньший расход энергии. Ввиду того, что поверхность деталей под электродами при жестких режимах нагревается сравнительно меньше, электроды нагреваются слабее в, несмотря на рост давления, расход их снижается. Заметно уменьшается глубин2 вмятая в месте сварки и коробление изделия. В целом жесткие режимы целесообразны, прежде всего, в массовом производстве, где выигрыш в производительности и расходе энергии полностью окупит дополнительные расходы, связанные с приобретением, эксплуатацией и питанием более мощного оборудования.

Сила и плотность тока.

С увеличением толщины свариваемых листов сила тока должна повышаться. Для сварки низкоуглеродистых сталей средней толщины на серийных машинах ориентировочный выбор силы тока l может осуществляться по следующему соотношению:

Где q толщина свариваемых листов в мм.

При сварке листов различной толщины выбор параметро производится во условию достаточности нагрева и деформации более тонкого листа. Потому а приведенном соотношении и в последующих величина q отнесена к более тонкому листу.

Плотность тока I для жестких режимов выбирается в пределах 120 — 360 д/Лм*, для мягких 80— 160 а мм2.

С увеличением толщины листов плотность то/? снижается. Когда металл свариваемых деталей обладает повышенной тепло- и электропроводностью, плотность тока должна увеличиваться. Так, при сварке алюминия или его сплавов плотность тока иногда достигает 1000 а/мм2 и выше. Как упоминалось ранее, плотность тока должна выбираться большей, когда по каким-нибудь соображениям давление принимается повышенным.

![]()

Контактная точечная сваркаВремя нагрева

Как и сила тока, время нагрева (tcs) возрастает с увеличением толщины деталей. Ориентировочно для сварки малоуглеродистой стали на жестких режимах время нагрева может выбираться по соотношению

tce — (0,1 -f-0.2) q сек.,

где q — толщина более тонкого листа в мм.

Меньшее время нагрева брать не рекомендуется, так как случайные, даже незначительные погрешности в работе регулятора времени могут вызвать серьезные отклонения от требуемого нагрева и качества сварки.

Для сварки листов толщиной до 3 мм на мягких режимах подбор времени нагрева может производиться пo соотношению.

Слишком длительный нагрев может вызвать перегрев металла в зоне сварки.

Для сварки металлов с высокой теплопроводностью время сварки принимается малым (при большой силе тока), при сварке закаливающихся сталей, наоборот, во избежание образования закалочных трещин при быстром охлаждения время нагрева часто приходится увеличивать (при соответствующем снижении тока).

Ход точечной сварки

![]()

Режимы сварки и их влияние на свариваемость металлов.

Режимы сварки подразделяются на два основных вида:

Отличаются оба вида длительностью воздействия тока на свариваемую деталь. Жесткий режим сваривания металлоизделия предполагает непродолжительное воздействие тока на детали, тогда как мягкие режимы сварки наоборот – длительное воздействие.

Выбор того или иного вида зависит, в первую очередь, от металла, который необходимо сваривать: имеет значение его толщина, показатели теплопроводности и пр. Так, жесткие режимы сваривания обычно применяются для металлов, имеющих большую толщину, но при этом меньшую теплопроводность. Например, режим сварки для низкоуглеродистой стали будет намного жестче, чем для сплавов из алюминия

Форма расплавления металла и нахождения зоны расплава во многом зависит от процессов тепловыделения и теплоотвода, которые происходят в электроде и собственно свариваемой детали. Длительность воздействия тока влияет на тепловыделения и теплоотвод, а соответственно и на само сварное соединение.

При ведении сваривания в мягком режиме, форма и расположение литой зоны будет зависеть непосредственно от электрода и свариваемых материалов. Так, на мягком режиме сварки литое ядро находится на одинаковом расстоянии от поверхностей детали, это способствует тому, что неровности, образующиеся в процессе сваривания, смещаются в деталь, имеющую большую толщину.

Заметим, что при мягких режимах сваривания (при которых время нагрева металлоизделия значительно больше) зона термического воздействия также будет шире, чем при жестком сваривании.

![Контактная сварка]()

При жестком сваривании это ядро будет находиться довольно симметрично по отношению к обеим свариваемым деталям. Во время сваривания нужно учитывать, что теплоотвод в электроды при жестком сваривании минимальный, именно это позволяет при таком режиме сварки получать большую высоту литой зоны (другими словами жесткие режимы сваривания деталей, имеющих одинаковую толщину, дают большую глубину проплавления).

Качество полученных сварных соединений, выполненных при разных режимах сварки, оценивают по таким параметрам:

- Шов не должен иметь значительного разупрочнения в зоне соединения металлов.

- Недопустимо образование довольно хрупких структур в зоне соединения, которые впоследствии могут разрушиться. Особенно это относится к переходной зоне шва.

- Зона соединения должна быть однородной и плотной, литая и переходная зона не должны иметь видимых нарушений их сложности.

- Соединение должно быть достаточно прочным.

- Сварочные работы не должны снизить коррозионную стойкость металлоизделия.

- Деформации деталей допускаются в пределах нормы.

Отметим, что при выполнении контактной сварки соблюдение этих условий зависит от возможностей вашего оборудования для сваривания, собственно изделия, которое будет свариваться, опыта сварщика.

Имейте ввиду, что металлы, имеющие хорошие показатели свариваемости, позволяют сварщикам использовать разнообразные параметры для установки режима сваривания, а это, в свою очередь, позволяет получать более качественные соединения.

Давление

Выбор давления (P) производится в зависимости от толщины, состояния и материала заготовок, а также от характера принятого режима нагрева.

Для сварки малоуглеродистой стали давление в зависимости от толщины выбирается do формуле

где q —толщина в мм.

Удельное давление имеет предел Зх10 кг/мм2.

Мягкую горячекатаную сталь возможно спаривать при меньших давлениях. Холоднокатаная сталь, получившую повышенную твердость наклепа, требует некоторого повышения давления (на 20—30%). Когда заготовки плохо выправлены и имеют коробления, то, прежде чем плотно сдавить листы на участке сиамки, приходится произвести правку под электродами. Общее требуемое усилие а этом случае должно быть увеличено, особенно при больших толщинах. Так, для листов толщиной 3—6 мм только это дополнительное усилие составляет 100—400 ке. По этой же причине усилие должно возрастать и тогда, когда точки располагаются о тех местах свариваемого узла, где сдавливание листов затруднено (вблизи ребер и других элементов жесткости, а местах сопряжения деталей но радиусу и т. д.).

Удельное давление возрастает вместе с прочностью свариваемого металла. При сварке низколегированных сталей оно может составить 120—160% к удельному давлению для малоуглеродистой стали, при сварке аустенитно и жаропрочных сталей и сплавов но повышается в 2—3 раза.

- Диаметр электрода. Диаметр электрода (d) определяет плотность тока, удельное давление и степень интенсивности охлаждения поверхности детали.

- На электрическое сопротивление зоны сварки диаметр электрода влияет относительно мало, лишь в конечной стадии на- грела, когда достигается полное соприкосновению поверхностей электрода и детали.

- Поэтому яри длительном нагреве влияние диаметра электрода сказывается сильнее. Диаметр электрода возрастает с толщиной деталей.

- Для толщины до 3 мм диаметр электрода рассчитывается но следующей формуле:

где q — толщина более топкого листа.

Для деталей с большей толщиной расчет ведется по формуле

Изменением диаметра электрода часто пользуются для выравнивания нагрева отри сварке деталей, неодинаковых по толщине или по роду металла.

В ходе процесса сварки под влиянием сильного нагрева и большой механической нагрузки рабочая часть электрода меняется с образованием грибовидною утолщения, а поверхность загрязняется окислами металла. Увеличение фактического диаметру электрода при неизменных силе тока и усилии сжатия означает снижение плотности тока и удельного давления. Вследствие этого интенсивность нагрева в сварочном контакте сильно уменьшается, а уплотнение металла затрудняется и сварка может оказаться некачественной. Кроме того, загрязнение поверхности электродов может вызвать увеличение переходного сопротивления, перегрев и даже оплавление поверхности листов. Обычно считают, что связанное с износом возрастание диаметра более чем на 10% уже недопустимо. Такие электроды должны зачищаться напильником, специальным приспособлением или перетачиваться.

Содержание:

- Режимы сварки и их влияние на свариваемость металлов.

- Способы контактной сварки и образование соединений.

Режимы контактной сварки – это набор параметров, которые устанавливаются сварщиком перед началом работ. Параметры этих режимов сварки зависят от металлоизделия, которое планируется сваривать, опыта сварщика и прочего. Выбранные режимы сварки сказываются непосредственно на качестве полученного соединения: неправильно подобранные параметры могут привести к некачественному шву, который впоследствии может потрескаться.

Основными параметрами для контактной сварки будет:- Сила электрического тока.

- Усиление сжатия для свариваемых деталей.

- Длительность протекания тока.

О разных режимах сварки, а конкретно контактного способа сваривания, мы поговорим далее.

Роль пластической деформации

Пластическая деформация металла вызывается как внешними, факторами – усилием со стороны электродов, так и внутренними – напряжениями, возникающими при несвободном расширении металла зоны сварки. При точечной, шовной, рельефной и стыковой сварке сопротивлением пластическая деформация металла присутствует на протяжении всего процесса сварки: от формирования холодного контакта до проковки соединения. При сварке оплавлением деформация происходит на этапе предварительного подогрева и осадки.

Основная роль пластической деформации при точечной, шовной и рельефной сварке заключается в формировании электрического контакта, в образовании пластического пояса для удержания расплавленного металла от выплеска и ограничения растекания сварочного тока во внутреннем контакте, в уплотнении металла на стадии охлаждения.

Основная роль пластической деформации при стыковой сварке заключается в удалении оксидов для образования металлических связей в стыке (второй этап цикла сварки) и электрических контактов (преимущественно в течение первого этапа нагрева). Деформация вызывается действием усилия сжатия, создаваемого приводом сварочной машины. Для образования начального электрического контакта достаточно небольшого давления, при котором происходит микропластическая деформация рельефа поверхности торцов. Для удаления оксидов и образования связей требуется относительно большая объемная пластическая деформация деталей. При стыковой сварке в большинстве случаев используется свободная схема объемной деформации, при которой металл течет без какого-либо внешнего ограничения. В процессе стыковой сварки о величине деформации судят по укорочению деталей, вызванному осадкой.

Время проковки

Время проковки (tnp) определяется длительностью нахождения уже сваренной точки под сжимающим воздействием электродов. Этот параметр влияет на скорость охлаждения металла после сварки, так как после нагрева, в условиях плотного соприкосновения электродов и детали, тепло от зоны сварки особенно быстро отводится в электроды.

При сварке закаливающихся сталей ускоренное охлаждение может вызвать появление трещин и время проковки поэтому следует уменьшать.

Однако во всех случаях давление не должно сниматься ранее некоторого времени, необходимого для полного затвердевания и упрочнения ядра. В противном случае деформированные при сварке листы, стремясь упруго возвратиться в начальное положение, могут разрушить еще не остывшее ядро, С повышением толщины время проковки возрастает, так как объем нагретого металла и время охлаждения увеличиваются.

Сферы применения

В производстве такая сварка применяется для соединения заготовок разной и одинаковой толщины: это могут быть пересекающиеся стержни, стальные листы, цветные сплавы, двутавры, уголки и иные профильные заготовки. Такой способ эффективен при сварке автомобильных и тракторных деталей и железнодорожных вагонов.

Нашлось применение точечной сварки и в домашних условиях. С помощью купленных или самодельных сварочных аппаратов проводят ремонт электрических кабелей, деталей микроэлектроники, бытовой техники и многого другого.

Технологический процесс

Процесс точечной сварки проводится по следующим этапам:

- Свариваемые элементы складываются внахлёст.

- В месте будущего соединения элементы зажимают между двумя электродами. Эти электроды, будучи подключёнными к трансформатору, проводят ток к месту сварки.

- С подачей тока происходит нагрев свариваемых деталей в точке, которая зажата между электродами.

- Необходимо подождать, пока внутренние слои металла достигнут пластичности.

- После выключения тока нужно некоторое время осуществлять давление на электроды. Это делается для того, чтобы расплавленный метал нормально кристаллизировался.

После проведения работы на месте сварки можно увидеть литую точку сварного соединения.

Аппарат для точечной сварки

Существуют разнообразные приборы для сварки точечным способом, но все сварочные аппараты имеют схожую конструкцию. Независимо от того, для чего предназначен прибор, основные конструктивные элементы будут практически одинаковыми.

В простом приборе может отсутствовать регулятор силы. В таком случае мастер самостоятельно регулирует силу сжатия и длительность воздействия на металл. Очень важно контролировать в процессе состояние электродов.

Многие мастера используют самодельную точечную сварку, которая изготавливается всего за 20-30 минут. Благодаря несложной конструкции аппарат можно сделать самостоятельно.

Основной частью самодельного аппарата является трансформатор. Чаще всего умельцы используют трансформатор от микроволновки. Тип трансформатора не столь важен, главное — мощность. Оптимальным параметром является показатель 0,9-1 кВт. От трансформатора потребуется только магнитопровод и первичная обмотка, поэтому все лишние детали могут выбиваться либо выковыриваться любыми подручными способами.

Вторичную обмотку потребуется сделать самостоятельно. Для этого берётся медный провод большей толщины, диаметр которого составляет не менее 1 см. После переделки аппарат может выдавать до 1000А, что позволит качественно сварить не толстые металлические листы. Для увеличения мощности агрегата можно объединить несколько однотипных трансформаторов в один.

Читайте также: