Флюс для сварочных работ

Обновлено: 31.05.2024

Флюс - что это такое для сварки? Такой вопрос могут задать или неопытные сварщики или те из них, которые никогда не прибегали к помощи этого замечательного вещества, облегчающего процесс сварки и улучшающего полученный результат. Тем не менее, на вопрос «что такое флюс в сварке», можно дать только положительный ответ. Однако, необходим его правильный выбор среди существующего многообразия.

Для чего нужен

Химическая активность зоны, где осуществляется соединение деталей, значительно увеличивается во время сварочного процесса при появлении высоких температур. Под воздействием воздуха в металл начинают попадать шлаки и окислы, что приводит к ухудшению качества шва.

Сварочные флюсы создают защитную среду, которая изолирует от негативного влияния воздуха зону сварки. Флюс в сварке - это компоненты неметаллического характера, участвующие в процессе соединения изделий, и оказывающие на этот процесс положительное влияние.

Флюс в сварке добавляет этому процессу дополнительные преимущества:

- делает расплавление металла более интенсивным;

- отсутствует необходимость предварительной обработки кромок изделий;

- уменьшаются потери металла на испарение;

- горение дуги приобретает стабильность;

- уменьшается разбрызгиваемость металла и образование искр;

- увеличивается КПД нагрева металла за счет снижения расхода электроэнергии на этот процесс;

- расход присадочного материала уменьшается до оптимального значения.

Флюс для сварки экранирует часть пламени дуги, что для сварщика является элементом безопасности осуществляемой им работы. Таким образом, сварочный флюс - это вещество, осуществляющее защиту сварочной ванны от взаимодействия с окружающим воздухом и не дающее вытесняться из основного материала углероду.

Существуют определенные разновидности флюсов, которые обогащают металл шва соединения легирующими элементами, что приводит к его укреплению, и делает его более надежным и долговечным.

Условия использования

Флюсовая сварка должна происходить при соблюдении некоторых условий. С металлом деталей, подлежащих соединению, и металлом внутреннего стержня электрода или присадочной проволоки флюс не должен вступать в химическую реакцию.

На протяжении всего времени процесса сварки зона сварной ванны должна быть изолированной от окружающегося воздуха. Оставшиеся в шлаковой корке остатки флюса должны легко удаляться.

Область применения

Флюс сварка применяется при дуговом методе с помощью плавящихся электродов в виде проволоки, при сваривании покрытыми электродами электрическим методом. Во время сварки полуавтоматическим методом в среде инертного газа флюс располагается внутри трубочной проволоки. Также флюс находит применение при сварке угольными электродами и во время газовой сварки цветных металлов и легированных сталей.

Использование при всех видах сварки возможно, если существует необходимость создания изоляции от окисления, улучшения токопроводимости и стабильности горения дуги, исключения попадания примесей, вызывающих появление нежелательных дефектов. Необходимо осуществлять тщательный выбор флюсов в зависимости от вида конкретных работ.

Принцип работы

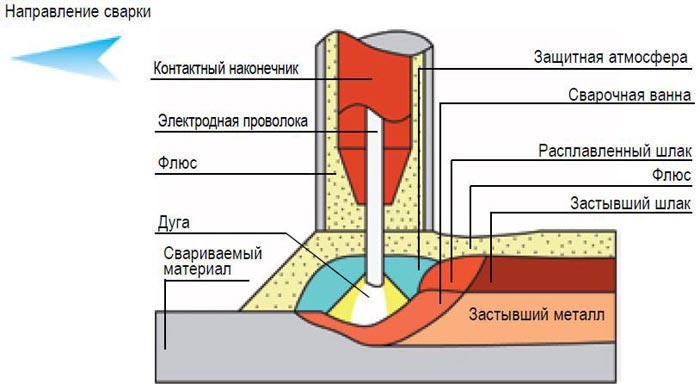

Что такое сварочный флюс можно понять, разобравшись, как происходит сварка с его участием.

- Перед началом сварочного процесса на место будущего соединения наносится толстый слой флюса.

- В зону сварки вводят электрод, и происходит розжиг дуги.

- Флюс, имеющий пониженную плотность, начинает быстро расплавляться, изолируя сварную ванну от доступа воздуха.

- Вследствие высокого значения поверхностного натяжения флюса происходит предотвращение сильного разбрызгивания металла, что позволяет увеличить силу тока.

- В зоне дуги под воздействием действия флюса увеличивается значение теплоты, в результате чего процесс сварки начинает осуществляться быстрее.

- Все стыки заполняются расплавленным металлом.

Значительная часть оставшегося флюса после его очистки может вновь использоваться.

Процесс сварки с флюсом происходит по-разному в зависимости от типа сварки. При ручной сварке флюс в виде порошка насыпают на поверхность изделия слоем до 60 миллиметров. Ширина находится в диапазоне 50-100 миллиметров.

Недостаточная толщина может привести к появлению дефектов - непровару, трещинам и раковинам. При перемещении во время сварки электрода следующий слой флюса подсыпается по ходу его движения. В зависимости от гранулирования находятся необходимая высота слоя присыпки флюсом, и выбирается сила тока.

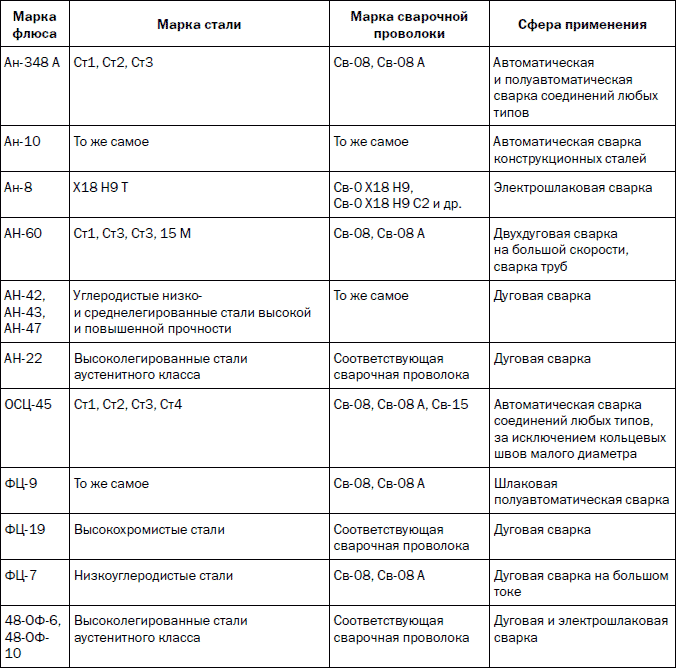

При автоматической и полуавтоматической сварке флюс поступает по специальной трубке из бункера аппарата. Затем подключается подача сварной проволоки, обладающей функцией электрода. Неиспользованная часть флюса вместе с внедренными в него шлаками, поступает в предназначенную для этого емкость. Охлажденная корка убирается с поверхности механическим способом. Для работы с автоматическим оборудованием наиболее часто применяются флюсы из категории АН, а также керамические.

Классификация

Флюс для сварки стали может различаться друг от друга по внешнему виду, химическому составу, физическому состоянию, областью применения и назначению. Использование флюсов регламентируется соответствующими нормативными стандартами. Так, например, в ГОСТе 8713-89 обозначены требования к электросварке железных изделий, никеля, металлоизделий из различных видов стали.

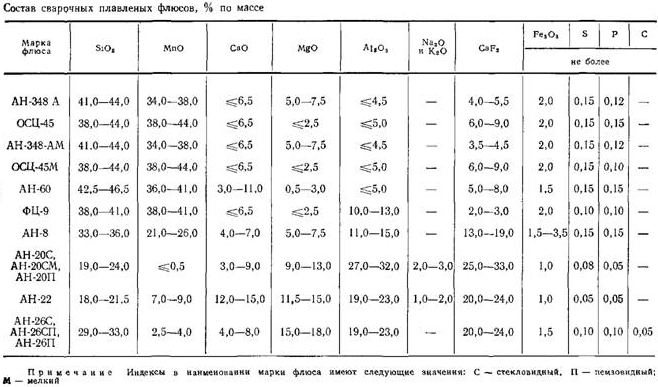

По назначению флюсы можно разделить на те, которые предназначены для сварки низкоуглеродистых сталей, низколегированных, с высокой степенью легированности, для соединения активных металлов. Для низкоуглеродистых сталей используются флюсы с большим содержанием кремния и марганца. Имеются различные варианты, касающиеся количества их содержания. Недостаток содержания марганца во флюсе может быть компенсировано использованием сварочной проволоки, которая обладает большим количеством марганца.

Для соединения сталей с низкой степени легированности используются флюсы, обладающие высокой степенью химической инертности, относящиеся к оксидному виду. В зависимости от марки в них содержится 5-35 процентов оксида кремния. Для сварки высоколегированных сталей используются флюсы, обладающие невысокой химической активностью. Могут применяться флюсы смешанного типа, в состав которых входят оксиды и соли в разных пропорциях. Для таких активных металлов, как титан, применяются солевые флюсы, состоящие из смеси галогенидов.

Активность - это важная составляющая характеристик флюсов, которая обозначается в условных единицах в диапазоне от единицы до десяти. Чем больше значение, тем большую активность проявляет эта марка флюса.

По методу получения флюсы подразделяются на полученные методом сплавления, склеиванием, механическим перемешиванием, дроблением зерен. Флюсы, полученные методом склеивания, называются керамическими. Керамические флюсы можно применять для сварки поверхностей с остатками ржавчины и окислов на поверхности изделий, наличия на ней следов влаги. Керамическую смесь можно добавлять к стекловидной.

При газовой сварке и пайке рекомендуется применять флюсы, имеющие вид мелкого порошка, газа и пасты. Физическое состояние определяет то, как выглядит флюс. Он может выглядеть, как мелкий порошок, стекловидные гранулы, пемзообразные, газообразные, в виде пасты. Они могут быть прозрачными и пористыми.

Состав флюса определяется его химическими составляющими. Эти показатели являются важной характеристикой. Основной показатель - химическая инертность в условиях температур, имеющих большое значение. Кроме этого материал, из которого состоит флюс, должен гарантировать диффузию некоторых элементов в металл шва.

Во многих видах флюсов наибольшую долю составляет кремнезем, препятствующий образование углерода, что снижает появление в шве трещин и пор. В ходящий в состав флюса марганец, являющийся активным раскислителем, способствует снижению образования окислов в месте, где расположена сварочная ванна. Марганец также входит в реакцию с серой, что облегчает удаление после окончания сварки.

Задача таких добавок во флюс, как молибден, вольфрам, хром, титан, заключается в восстановлении первоначального состава основного металла, а также придания ему дополнительных полезных свойств.

Интересное видео

Сварочные флюсы классификация и особенности

При электродуговой или газовой сварке в условиях высоких температур значительно увеличивается химическая активность обрабатываемой зоны. Металл усиленно окисляется под воздействием атмосферного воздуха, в результате шлаки и окислы попадают в него, снижая интенсивность металлургических процессов и в итоге ухудшая качество сварного шва. Для предотвращения этих процессов необходима защитная газовая или жидкая среда, которая изолирует зону сварки. Ее и создают флюсы — неметаллические композитные порошковые компоненты.

Таким образом, назначение флюсов при сварке — изоляция сварочной ванны от атмосферного воздуха, защита наплавляемого металла от интенсивных окислительных процессов, стабильное горение сварочной дуги и получение сварного шва необходимого качества.

Для чего нужен флюс при сварке

Использование флюсов обеспечивает следующие преимущества при сварке.

- Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода). Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

- В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

- Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва

- Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

- Оптимизируется расход присадочного материала.

- Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Условия использования сварочных флюсов

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

- Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

- Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Недостатки

Условных минусов в использовании сварочных флюсов немного.

- Высокая стоимость, которая примерно сопоставима с ценой на сварочную проволоку.

- Yевозможность сразу осмотреть сварной шов. В силу этого, особенно в конструкциях сложной формы, место сварки предварительно тщательно подготавливается.

Как работают флюсы

- Перед сваркой на места соединений наносится толстый (40-60 мм) слой флюса.

- Электрод вводится в зону сварки, происходит поджиг дуги.

- Под воздействием высоких температур (до 6000 °C) флюс с его низкой плотностью быстро плавится в газовом пузыре, изолируя сверху сварную ванну, перекрывая к ней доступ газовых, водяных паров и других химических веществ.

- Имея высокое поверхностное натяжение, таким же образом расплав флюса предотвращает интенсивное разбрызгивание металла.

- Это позволяет значительно увеличить ток дуги (до 1000-2000 Ампер) без серьезных потер материала электрода и с сохранением хорошего качества шва.

- Под воздействием флюса в зоне дуги происходит концентрация тепловой мощности — в результате плавление металла происходит быстрее.

- При этом металлом заполняются все стыки, независимо от состояния кромок.

- Изменяется материальный баланс сварного шва — 60-65% процентов в нем составляет металл свариваемых деталей, и только остальное — это металл сварочного электрода.

Сварочные флюсы - классификация

Классификация флюсов чрезвычайно широка. Их различают по внешнему виду и физическому состоянию, химическому составу, способу получения, назначению. Так, например, для наплавки или дуговой сварки, как правило, используются гранулированные или порошковые флюсы с определенными показателями электропроводности, а для газовой — газы, порошки, пасты.

По способу получения композитов

Различают флюсы плавленые и неплавленые.

Флюс сварочный плавленый широко используют не только при сварке, но при наплавке. Он демонстрирует высокую эффективность в случаях, когда поверхность металла сварного шва путем добавления дополнительных химических элементов должна получить более высокие технические характеристики — например, повышенную стойкость к коррозии или очень ровный и гладкий шов.

Наплавка под флюсом

Получают плавленые флюсы следующим способом: компоненты размалывают, смешивают, затем расплавляют в пламенных или электропечах при полном отсутствии кислорода. Далее нагретые частицы пропускаются через непрерывный поток воды, затвердевая и превращаясь таким образом в гранулят. Размер частиц различен — чем тоньше сварочный пруток, тем меньше должны быть и гранулы.

Неплавленые флюсы (керамические) для сварки изготавливаются путем перемешивания измельченных частиц шихты из ферросплавов, минералов, шлакообразующих без последующего плавления. Частицы смешиваются со стеклом и далее спекаются.

В ряду их преимуществ:

- низкий расход,

- возможность многократного использования,

- высокое качество получаемого шва.

Пример - керамический сварочный флюс марки UF (UF-01, UF-02, UF-03) который используется в энергетике и гражданском строительстве для сварки металлоконструкций из низколегированных сталей повышенной прочности.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур. Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворяемый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Из задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

Виды флюсов для сварки по назначению

От назначения сварочных флюсов напрямую зависит их выбор по химическому составу.

- Для сварки низкоуглеродистых сталей применяются флюсы с большим содержанием кремния и марганца в сочетании с проволокой из низкоуглеродистой стали без легирующих добавок. Второй вариант — малая доля марганца (или вообще его отсутствие) во флюсе, но легирующие добавки присутствуют в стали сварочного прутка.

- Для сварки низколегированных сталей используются флюсы с высокой химической инертностью, — выше, чем для низкоуглеродистых сталей. Благодаря этому получают более пластичный сварной шов. Пример — флюс для сварки стали АН-46.

- Для сварки высоколегированных металлов применяются флюсы с минимальной химической активностью. Кремний, как и марганец, практически не используется — его заменяет флюорит (плавиковый шпат), благодаря которому образуются легко отделяемые легкоплавкие шлаки. Также в таких флюсах обычно содержатся оксид алюминия, негашеная известь.

- Для сварки активных металлов (таких, как титан) используют солевые флюсы — как правило, это хлоридные и фторидные соли щелочных металлов. Примесь кислорода в них полностью отсутствует, поскольку она снижает пластичность шва.

Назначение сварочного флюса - примеры

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

- на кромки соединяемых деталей;

- напрямую в сварную ванну;

- на присадочный пруток.

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Флюсы, применяемые при газовой сварке наиболее широко:

- медь, латунь, бронза — для их сварки используют кислые флюсы с включением борсодержащих соединений (борная кислота и т. д.) — например, такие марки, как МБ-2 или БМ-1;

- чугун — для его сварки обычно используются флюсы с включением различных соединений щелочных металлов — натрия и калия;

- алюминий — здесь используются составы с содержанием фторидов калия, лития и натрия, а также хлориды. В этом случае наиболее широко применяется сварочный флюс марки АФ-4А.

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Флюсы для автоматической сварки

Автоматическая и полуавтоматическая сварка наиболее широко применяется при работе с большими конструкциями. Благодаря высоким токам и флюсу возможно сваривание деталей значительной толщины, при этом — без предварительной разделки кромки. Области использования — сваривание труб, изготовление резервуаров, судостроение.

Для такого способа сварки характерно автоматическое поддержание стабильно горящей электродуги, необходимого количества флюса (с отсосом нерасплавившегося), а также непрерывное обновление расплавленного электрода. Чтобы поддерживать в сварочной зоне защитное газовое облако нужного состава, толщина слоя флюса должна быть 40-80 мм, ширина 50-100 мм. Марка флюса для автоматической сварки, как и для классической дуговой, также зависит от характеристик свариваемого металла. Сварка осуществляется в нижнем пространственном положении.

Выгодно купить флюс для сварки различных типов и марок вы можете в компании «Центр Метиз».

Флюс и сварочная проволока

Флюс - это особое вещество, в задачу которого входит защита сварочной ванны во время осуществления соединения изделий методом сварки. Флюс представляет собой гранулированное вещество, предотвращающее контактирование с окружающим воздухом.

В роли электрода при этом выступает сварочная проволока. Во время процесса соединения деталей она подается в горелку. Использование флюсов повышает интенсивность расплавления металла, обеспечивает стабильность горения дуги, уменьшает энергопотери. Расход присадочного материала становится меньше. После завершения работы остатки флюса, соединенные со шлаком, легко удаляются.

Присадочная проволока для сварки аргоном служит расходным материалом при проведении соединения деталей этим методом. Прутки для аргонодуговой сварки играют роль проводников между током и дугой.

Порошковая сварочная проволока применяется в тех случаях, когда предстоит монтаж сложных конструкций непростой конфигурации. Самозащитная сварочная проволока может использоваться без газового баллона, что служит большим преимуществом.

Сварочная проволока нержавеющая позволяет сохранять высокое значение антикоррозийных качеств при эксплуатации изделия. Нержавеющая проволока для сварки бывает нескольких разновидностей, которые различаются по точности, пластичности, типу обработки, способу изготовления.

Сварочная проволока для газовой сварки представляет собой холоднотянутый металлический стержень. Сварочная проволока для газовой сварки ацетиленом выполняет роль присадочного прутка.

Сварочный карандаш является одним из самых простых средств для соединения металлических изделий. Карандаш для сварки металла представляет собой тонкий цилиндр, внутри которого находится зажигательная смесь.

Флюс в металлургии играет большую роль, позволяющую получать хороший результат. В производстве чугуна с помощью домны отсутствует процесс сварки или пайки, поэтому флюсы в доменном производстве выполняют несколько иную роль.

Флюс для пайки медных труб применяется для защиты соединяемых изделий от окисления их поверхностей, изоляции места сварки и шва от кислорода. Свои преимущества имеет паста флюс для пайки меди.

Флюс ПВ 209 находит широкое применение при необходимости осуществлять пайку и сварку изделий из стали и меди. Флюс ПВ 209Х, хотя и имеет похожий химический состав, но и обладает некоторыми отличиями.

Существует возможность изготовить флюс для пайки своими руками. Имеются рекомендации, как сделать флюс для пайки в домашних условиях. Также можно изготовить своими руками флюс пасту.

Что такое флюс для сварки

Для снижения активности разогретых сталей и цветмета во время высокотемпературного воздействия применяется флюс сварочный. Выпускается композиционный материал в порошковой, гранулированной или пастообразной модификации. Цвет зависит от химсостава: белый, грязно-зеленый или оттенков коричневого. Некоторые изолирующие компоненты реагируют со сплавами, легируют диффузионный слой.

Используются многокомпонентные флюсы при всех способах сварки, если необходимо:

- создание изоляции, уберегающей от окисления, насыщения содержимого ванны водородом, азотом (возрастает риск охрупчивания);

- стабильное горение дуги (улучшается токопроводимость);

- исключить нежелательные сварочные примеси, увеличивающие риск образования трещин, других дефектов, ухудшающих прочностные характеристики металлоизделий;

- уменьшить разбрызгивание, образование искр.

Подача неметаллических композиций, улучшающих качество соединений, оберегающих от контакта с воздухом в процессе нагрева, дозированная. предусмотрена в область, прошиваемую электродугой. Некоторые марки содержат элементы, легирующие шов.

Принцип работы сварочных флюсов

Композиционные защиты при нагреве электродугой вступают во взаимодействие с расплавленными металлами с образованием характерной шлаковой пленки или газового пузыря – так называют образуемое скопление выделяемых паров. Увеличивают временной интервал кристаллизации, шов получается качественнее, кристаллизуется без внутренних дефектов.

Флюс для сварки – это неметаллические минеральные вещества, увеличивающие концентрацию тепла в месте дуги при дуговой электросварке, при газовой выполняют аналогичную функцию. Выпускаются в гранулированном, пастообразном или порошковом состоянии. Важная характеристика – активность, измеряется в долях единицы. Группируют пассивные, малоактивные, активные и высокоактивные композиции, подбирают их в зависимости от марки ферросплава, условий сварочного процесса, для каждой производственной ситуации индивидуально, учитывается толщина свариваемых частей.

Как достигается функциональность:

с выделением газообразных химэлементов, формируется облако-пузырь;

с созданием рыхлой структуры, покрывающим зеркало ванны.

По специальным таблицам определяют вес расходников, физическая форма значения не имеет.

- Стабилизация сварочной дуги объясняется увеличением электропроводности промежутка между электродом и заготовкой. Усиливается плотность прогревающего разряда, скорость термодинамики увеличивается.

- Воздействие легирующих присадок основано на способности Si и Mn при высокой температуре обогащать ферросталь, благодаря этому усиливается сопротивляемость шовного валика, возрастает прочность на разрыв.

- Флюсы влияют на степень пластичности шва, регулируют межфазное натяжение. Формируется равномерная кристаллическая решетка. Различают расходники:

«длинные», сохраняющие вязкость длительное время, защищают детали от остывания;

«короткие, которые быстро остывают, переходят в твердую фазу.

Остатки легко удаляются с заготовки, могут использоваться без ограничений, сохраняют свои свойства, если не подвергались термовоздействию.

Сварочные флюсы группируют по нескольким признакам, оценивается фазовая структура, химсостав и другие важные свойства химсоединений. Виды объединяют в группы, предназначенные для какого-то одного состава металла, маркируют соответствующим образом. Главный критерий маркировки – базовая основа.

Технологии с использованием флюсов соответствуют нормам стандарта. Например, ГОСТ 8713-89 регламентирует электросварку:

- железоникелевых деталей;

- заготовок на никелевой основе;

- металлоизделий и металлоконструкций из сталей.

Основные критерии группировки сварочных защитных смесей стоит рассмотреть подробнее.

По физическому состоянию

Получаемый порошок для удобства формируют в форме:

- цементированных или стекловидных зерен (для дуговой сварки чаще используют стеклогранулы, обладающие большой насыпной массой);

- пемзообразные – легкие, пористые, овальной или округлой формы, насыпаются плотным слоем;

- газообразные состоят из фтористых и хлористых солей, моментально распадающихся при нагревании с выделением газа;

- пасты формируются на основе органических или водных растворов, сделаны для удобства пользования, когда нужно наносить равномерный слой на вертикальные, наклонные поверхности.

Обратите внимание!

При выборе химсостава учитывают условия работы, факторы риска, которые минимизируются применением защитных смесей.

По химическому составу

Классификация сварочных порошков схожа с группировкой плавящихся электродов. Неплавящийся сварочный флюс востребован при соединении цветнины.

Порошки градируются по содержанию двуокиси кремния или заменителя – плавикового шпата:

- В низкокремнистых много марганца, связывающего кислород в рабочей зоне. Кремний снижает риск пористости, угнетает процесс окисления.

- В кремнистых концентрация основного компонента колеблется от 35 до 80%.

- Бескислородные – солевые, универсальные.

Источники Mn, Mg – марганцевые руды, каустический магнезит.

Теперь о взаимодействии флюсов со сплавами:

- Пассивные не влияют на диффузный слой и шовный валик.

- Слаболегирующие насыщают марганцем, кремнием, другими упрочняющими молекулами повышающими показатель ударной вязкости.

Солевые флюсы содержат хлор, фтор, кальций, натрий, барий. Оксидные – металлические окислы и галогениды. Технологи предупреждают, что увлекаться универсальными флюсами чревато. Швы не приобретут устойчивость к изгибающим и вибрационным нагрузкам.

По способу изготовления

Флюсы в больших объемах производят несколькими способами:

- Плавленые получают в электропечах. Компоненты расплавляют до аморфного состояния, затем остужают. Полученные листы или комки измельчают, просеивают через фракционные сетки. Мелкодисперсные обычно серого цвета.

- Неплавленные представляют собой механически перемешанные вещества. Минус – фракционное и химическое деление пороков при транспортировке и подаче.

- Керамические скрепляются жидким стеклом или спекаются без расплавления. Сформированные комки дополнительно разбиваются до нужного размера после остывания. Особенность – сохранность легирующих элементов в несвязанном виде.

Нередко при производстве гранул смешивают различные виды сварных флюсов.

По назначению

Для низкоуглеродистых сталей применяют оксидные смеси с содержанием:

- кремниевых компонентов от 5 до 35%;

- марганцовистых от 1 до 30%.

При выборе сварочного флюса учитывают химический состав используемой присадочной проволоки. Чем больше Mg в сухих сварочных защитах, тем меньше должно быть легирующих металлических примесей в проволоке.

Для активных низколегированных сталей нужны флюсы с содержанием галогенов щелочных и щелочноземельных металлов. Должны присутствовать хлориды, фториды элементов I и II групп периодической таблицы Менделеева.

Для высоколегированных сталей пользуются оксидами и солями. Суммарно рекомендованная доля компонентов для сварочного флюса:

- с двуокисью кремния – до 15%;

- марганцем – от 1 до 9%;

- фтором – до 30%.

Флюсы, создающие облако, применяют для:

- тонколистовой стали;

- алюминия;

- другого цветмета;

- литья из пористого чугуна;

- инструментальных ферроплавов с высоким порогом текучести.

Насыпают флюсовые композиции в соответствии со сварочной технологией, регламентированной стандартом для данного вида сварки. Возможные варианты расположения флюса:

- закрывают только свариваемые кромки;

- защищают сварочную ванну полностью, пока идет разогрев;

- присыпают подаваемую присадочную проволоку.

Некоторые группы взаимозаменяемые, другие – узкоспециальные.

Порошки в рабочую зону подаются дозаторами или расходомерами. Желательно следить, чтобы защищающий слой не раздувался горелкой. Пасты намазывают вручную, закрывают кромочную область, зону термического влияния.

- медных сплавов (меди, латуни, различных бронз) применяют кислые флюсы, содержащие борную кислоту или другие соединяя с бором;

- алюминиевых сплавов – с фторидами щелочных металлов;

- чугуна – смеси с Na, К.

При соединении углеродистых заготовок флюсы не нужны.

Чаще для автоматов применяют:

- окисляющие, слабоокислительные, безокислительные флюсы категории АН (разработка Академии наук);

- керамические класса К или KBC.

Грануляты применяют по типу сплавов, расход указывается в технологических картах. Сухие защиты при сварке в нижнем пространственном положении наносят на поверхность металла. Рекомендованная толщина слоя – от 40 до 80 мм, ширина от 50 до 100 мм. Сварка осуществляется в нижнем пространственном положении.

Читайте также: