Форма выходного напряжения сварочного инвертора

Обновлено: 20.09.2024

Коллектив НТЦ силовой электроники при РГРТУ около 20 лет занимается разработкой инверторного сварочного оборудования. За этот период создан ряд источников тока для электродуговой сварки, которые серийно выпускаются на Рязанском государственном приборном заводе.

Александр Бардин

Аркадий Джаникян

Сергей Никитин

Алексей Романов

В1993 году нами было начато производство

транзисторного аппарата для ручной дуговой

сварки АСПТ-60, потом АСПТ-90, АСПТ-120,

АСПТ-180. В последующем ГРПЗ выпускал аппараты под торговой маркой «Фора», на данном этапе —

под маркой «Форсаж». Сейчас выпускаются следующие сварочные инверторы:

- для ручной дуговой сварки (ММА): «Форсаж-125»,

«Форсаж-160», «Форсаж-160M», «Форсаж-250»,

«Форсаж-250Gaz»; - для аргонно-дуговой сварки неплавящимся электродом (TIG): «Форсаж-160АД»;

- для полуавтоматической сварки в среде защитных

газов (MIG/MAG): «Форсаж-315», «Форсаж-315М»,

«Форсаж-500»; - конвертор «Форсаж-250ЧБ» для работы от многопостового выпрямителя в режиме ММА и TIG;

- аппарат воздушно-плазменной резки «Форсаж120ПА».

Прежде чем перейти к рассмотрению функционального построения и схемотехники инверторных

источников сварочного тока, необходимо сформулировать требования, предъявляемые к современному сварочному оборудованию.

Все аппараты условно можно разбить на две группы: для бытового использования и аппараты промышленного применения. Оборудование первой

группы, как правило, используется для ручной дуговой сварки при питании от однофазной сети 220 В,

50 Гц. Выходная вольтамперная характеристика

(ВАХ) — крутопадающая без предъявления жестких

требований к ее наклону. Основным требованием

к таким аппаратам является минимальная стоимость.

Более подробно следует остановиться на требованиях, предъявляемых ко второй группе.

Современные аппараты, предназначенные для ручной дуговой сварки, должны обеспечивать: крутопадающую выходную ВАХ с возможностью регулирования наклона в зоне дуги в диапазоне 0,4–1,4 В/А

(участок 3–4 (рис. 1а)), номинальный выходной ток

не менее 250 А, напряжение холостого хода 70–100 В

с переходом на безопасный уровень (не более 12 В)

после обрыва дуги за время не более 0,6 с, функции

«горячий старт», то есть увеличение сварочного тока до 180% по отношению к заданному на время до

2 с с момента поджига дуги, «форсирование дуги» —

увеличение тока короткого замыкания от 1,2 до 2,2 значений тока дуги (участок 4–5 (рис. 1а)), «антиприлипание» — снижение тока до минимального значения

при длительности короткого замыкания более 1 с,

дистанционное управление, цифровую индикацию

и предварительную установку параметров с высокой

точностью.

Рис. 1. Выходная ВАХ сварочного аппарата в режиме MMA (а) и TIG (б)

Для аппаратов постоянного тока, работающих в режиме TIG (рис. 1б), требуется более широкий диапазон токов (минимальное значение 5 А), контактное

и бесконтактное возбуждение дуги (наличие высоковольтного высокочастотного осциллятора), наклон

выходной ВАХ не менее 3 В/А. Необходимо обеспечивать автоматизацию сварочного процесса (плавное увеличение или плавное уменьшение тока дуги,

импульсное изменение тока дуги с заданной частотой и скважностью и т. п.).

Для аппаратов в режиме MIG/MAG необходимы

«жесткая» выходная ВАХ с наклоном 0,04 В/А и возможностью его регулирования, номинальный сва-

рочный ток не менее 300 А, диапазон регулирования

напряжения 14–35 В (рис. 2а), возможность регулирования динамических свойств аппарата (скорость

нарастания и спада тока) (рис. 2б), работа в управляемом импульсном режиме.

Рис. 2. Выходная ВАХ (а) и динамическая характеристика (б) сварочного аппарата в режиме MIG/MAG

Эти требования определяют построение как силовой части сварочного инвертора, так и его системы

управления.

В общем объеме сварочных работ доля работ, производимых в режиме MIG/MAG, в Европе составляет около 70%. В России основным видом сварки

до сих пор является ручная дуговая, но доля автоматической и полуавтоматической сварки все время

увеличивается.

Первые разработанные нами сварочные аппараты предназначались для ручной дуговой

сварки и были выполнены на биполярных

и БСИТ силовых транзисторах (КТ847,

КП955). Силовой преобразователь выполнен

по мостовой схеме с дросселями в цепях как

переменного, так и постоянного токов (рис. 3).

Для обеспечения безопасной работы биполярных транзисторов и снижения динамических

потерь переключение силовых ключей осуществляется при нулевом напряжении (режим ZVS).

Рис. 3. Упрощенная схема силовой части сварочного инвертора

Амплитуда тока в диагонали такого преобразователя при одной и той же мощности незначительно превосходит амплитуду тока мостового преобразователя с жестким переключением (hard-switch). При этом отпирание

силового ключа происходит при открытом

возвратном диоде, включенном параллельно

ключу, что обеспечивает режим ZVS на этапе

включения. При запирании ключа происходит плавное нарастание его напряжения за счет

подключенного параллельно конденсатора (режим ZVS при выключении), что обеспечивает снижение динамических потерь выключения. Для обеспечения режима ZVS нужно обеспечить непрерывность тока диагонали

и достаточную его амплитуду, поэтому такой

режим возможен только с определенного значения тока нагрузки.

Управление выходными параметрами может осуществляться следующими способами:

- за счет изменения частоты работы преобразователя;

- широтно-импульсной модуляцией при

обеспечении закороченного состояния диагонали преобразователя (разновидностью

такого управления является фазоразностный способ).

В аппаратах «Форсаж» используется частотный способ регулирования [1]. При изменении частоты работы меняется реактивное сопротивление силового дросселя, включенного в диагональ преобразователя последовательно с силовым трансформатором, что позволяет регулировать выходную мощность.

В этом случае наименьшему значению выходной мощности соответствует наибольшая частота, а наибольшему значению — наименьшая частота. Коэффициент заполнения управляющих импульсов все время близок к

единице, и ток диагонали носит непрерывный

характер. Основным недостатком такого способа управления является большая кратность

изменения частоты для обеспечения широкого диапазона регулирования токов нагрузки.

На данный момент на биполярных транзисторах производится один сварочный аппарат

«Форсаж-125» с выходным током 140 А. В преобразователе организовано пропорционально-токовое управление транзисторами, обеспечивающее их надежное насыщение и минимизацию потерь управления. Низкое

напряжение насыщения и формирование траектории переключения позволяет получить

малые потери на силовых транзисторах.

В последнее время произошло резкое сокращение числа производителей биполярных транзисторов при одновременном увеличении номенклатуры IGBT- и МОП-транзисторов. Все

остальные модели сварочных аппаратов выполнены на IGBT-транзисторах, но с сохранением

частотного способа управления. Представляется целесообразным рассмотреть возможность

применения ESBT-транзисторов (биполярных

транзисторов с коммутацией по эмиттеру), развиваемых фирмой STMicroelectronics.

При использовании второго способа регулирования частота работы преобразователя

остается постоянной. Регулирование мощности осуществляется за счет широтно-импульсной модуляции, при этом в паузе импульсов

управления обеспечивается закорачивание диагонали преобразователя. Разновидностью построения мостового преобразователя с таким

управлением является преобразователь с фазоразностным регулированием (phase-shift

PWM), работа которого подробно рассмотрена в [2]. Режим ZVS при выключении силовых

ключей обеспечивается емкостями, подключенными параллельно ключам. В одной стойке преобразователя перезаряд этих емкостей

идет за счет энергии, накопленной и в дросселе переменного тока L1 (рис. 3), и в выходном

дросселе преобразователя L2. В другой стойке перезаряд идет практически только за счет

энергии дросселя переменного тока L1. Энергия, накапливаемая в дросселе переменного

тока, значительно меньше энергии выходного дросселя. Поэтому при уменьшении тока

нагрузки наступает момент, когда этой энергии недостаточно для полного перезаряда емкостей на этапе запирания силового ключа.

В этом случае последующее открывание второго ключа этой стойки приводит к дозарядке конденсаторов через этот ключ, вызывая

динамические потери на включение. Это ограничивает минимальную мощность, при которой существует режим ZVS. В [3], [4] рассмотрены несколько разных вариантов, позволяющих существенно расширить диапазон

выходных мощностей при сохранении режима ZVS.

В настоящее время закончены разработки

транзисторных сварочных инверторов на токи

300 и 500 А (выходная мощность 10 и 20 кВт),

построенных с управлением по принципу

фазоразностной широтно-импульсной модуляции.

В силовом преобразователе применены оригинальные схемотехнические решения, позволившие сохранять режим ZVS во всем диапазоне нагрузок начиная с холостого хода.

Силовой преобразователь 500А аппарата выполнен на IGBT-модулях. При макетировании

были испробованы как полномостовые, так

и полумостовые модули различных производителей (Eupec, Semikron, Microsemi (APT),

Mitsubishi). Проведены исследования уменьшения потерь выключения для режима ZVS

при использовании разных типов IGBT-транзисторов для различных значений токов и номиналов емкостей, подключенных параллельно транзистору. Для управления силовыми

модулями применены готовые драйверы

управления фирм Concept и Infineon. IGBT,

выполненные по разным технологиям (PT,

NPT, LPT и т. д.) и разными производителями, имеют разную эффективность при использовании режима ZVS при выключении транзистора [5]. Особенностью выключения IGBT

является наличие «хвостового» тока (“tail” current),

на который может приходиться значительная доля потерь выключения (Eoff). У некоторых IGBT наблюдается увеличение времени протекания хвостового тока при

уменьшении скорости нарастания напряжения коллектор – эмиттер. Это приводит практически к невозможности точного аналитического расчета потерь выключения и требует прямых измерений мгновенных значений

напряжений и токов транзистора. В [6] приведены графики зависимости энергии потерь

выключения IGBT-модуля APTLGF75U120T

для жесткого режима и режима ZVS при величине емкостей, подключенных между коллектором и эмиттером, в 10 нФ. При токе выключения 80 А, напряжении питания 600 В и температуре кристалла 125 °С энергия потерь выключения вжестком режиме составляет 6,7 мДж,

в режиме ZVS — 1,4 мДж. Проведенные нами

измерения показывают, что наибольший выигрыш получается при использовании быстрых IGBT, выполненных по PT-технологии.

На рис. 4а, б приведены графики мгновенных

значений напряжения коллектор – эмиттер,

тока коллектора и мощности для жесткого переключения, на рис. 5а, б — для режима ZVS,

снятые для силового модуля APTGF150H120G

при величине емкости формирования переключения 20 нФ.

Рис. 4. Графики мгновенных значений тока, напряжения (а)

и мощности (б) силового ключа в режиме жесткого переключения

Рис. 5. Графики мгновенных значений тока, напряжения (а)

и мощности (б) силового ключа в режиме жесткого переключения

Как видно из графиков, при использовании

режима ZVS происходит не только уменьшение

общей энергии потерь выключения, но и существенное уменьшение пиковой мгновенной

мощности (почти в 5 раз), что повышает надежность работы силового транзистора.

Вопрос построения системы управления сварочным инвертором целесообразно рассматривать отдельно.

Положение рабочей точки дуги на ВАХ

по ГОСТ Р МЭК 60974–1–2004 определяется

выражениями (рис. 1 и 2 — штрихпунктирная линия):

UД= 0,04IД + 20 В— для ручной дуговой сварки;

UД = 0,05IД + 14 В— для сварки MIG/MAG;

Uвых = 0,04Iвых + 10 — для сварки TIG.

Предельная (участок 2–3 рис. 1) ВАХ аппарата должна лежать выше этой линии дуги

во всем диапазоне токов нагрузок при минимальном напряжении питания преобразователя. Этот участок определяет значение коэффициента трансформации для основной вторичной обмотки силового трансформатора Т1

и максимальное значение дросселя переменного тока L1 (рис. 3) и описывается приближенным выражением:

где n — коэффициент трансформации.

Для получения напряжения холостого хода

уровнем не менее 70 В целесообразно введение

дополнительной обмотки (вольтодобавки)

с дросселем ограничения тока (участок 1–2 ВАХ).

В простейших аппаратах для ручной дуговой сварки формирование участка 3–4 ВАХ

с возможностью его управления достаточно

просто реализуется сравнением мгновенного

тока на первичной стороне преобразователя

с регулируемым пороговым значением (рис. 6).

Изменение наклона ВАХ можно получать

за счет суммирования мгновенного тока с пилообразным напряжением. В этом случае увеличение амплитуды пилообразного напряжения снижает общий коэффициент усиления

системы и уменьшает наклон ВАХ.

Рис. 6. Функциональная схема управления

аппарата с регулированием по мгновенному

значению первичного тока преобразователя

Для режима MIG/MAG и получения «жесткой» характеристики (рис. 2а) в простейшем

случае используется обратная связь только

по выходному напряжению (рис. 7). При этом

уменьшение коэффициента усиления усилителя рассогласования будет приводить к увеличению наклона (уменьшению «жесткости»)

ВАХ. По такому принципу сделан сварочный

инвертор для полуавтоматической сварки

«Форсаж-315».

Рис. 7. Функциональная схема управления

аппарата с обратной связью по выходному

напряжению

В этом случае наклон ВАХ находится в обратно-пропорциональной зависимости от коэффициента усиления Kусил усилителя сигнала рассогласования. Оперативная регулировка наклона ВАХ приводит к одновременному

изменению установленного значения Uвых.

Основной недостаток такого способа заключается в том, что приходится очень тщательно проектировать тракт передачи напряжения

ошибки, исходя из повторяемости и долговременной стабильности Kусил. Например, применять гальваническую развязку при помощи

оптопар нельзя, поскольку их коэффициент

передачи может уменьшаться до двух раз в течение первого года эксплуатации.

Для аппаратов профессионального класса,

требующих организации таких функций, как

«горячий старт», «форсирование дуги», установка заданного и индикация текущего значений сварочного тока, регулирование наклона

ВАХ и т. п., необходимо использовать двумерную систему обратных связей и производить

непосредственное измерение выходного тока

и напряжения с формированием требуемого

управляющего напряжения (рис. 8).

Рис. 8. Функциональная схема управления

аппарата с обратной связью по выходным

напряжению и току

Для такой системы напряжение ошибки будет составлять:

где R0 — коэффициент передачи датчика выходного тока.

При достаточно большом коэффициенте передачи системы можно считать, что ε→0, тогда в установившемся режиме Uопор = К0Uвых +

+ R0Iвых и, следовательно, наклон выходной характеристики Rнакл = R0 /К0.

К сожалению, и в этой системе регулировка заданного тока или напряжения и наклона

ВАХ не получается независимой, поэтому при

оперативной регулировке параметров приходится менять все коэффициенты, рассчитывая их, например, при помощи микроконтроллера. Если использовать в многомерной

системе звенья с насыщением, можно получить ВАХ с изломами, например, для организации такой функции, как «форсирование дуги». По такому принципу работают все современные инверторы серии «Форсаж».

Качественное формирование динамических

характеристик сварочного инвертора предполагает знание точных регулировочных характеристик преобразователя, которые различны

для разных способов управления, поэтому

общие рекомендации сформулировать сложно.

Однако следует заметить, что большинство

современных прогрессивных методов электродуговой сварки предполагают управление

переносом металла и при проектировании

аппаратов промышленного применения разработчик должен обеспечивать управляемость динамических характеристик инвертора. В связи с этим на современном этапе

развития цифровой микросхемотехники

представляется разумным построение систем управления преобразователем, а возможно, и сварочного инвертора полностью на основе специализированных цифровых сигнальных контроллеров.

Следует отметить, что задача создания современного сварочного оборудования для

электродуговой сварки требует знаний

не только в области силовой электроники

и микропроцессорной техники, но и знания

физических процессов, протекающих в электрической дуге. Это требует обязательного

привлечения специалистов в области технологии сварки.

Устройство сварочного инвертора

В настоящее время стали очень популярны и доступны по цене сварочные аппараты инверторного типа.

Несмотря на свои положительные качества, они, как и любое другое электронное устройство, временами выходит из строя.

Чтобы отремонтировать инвертор сварочного аппарата нужно хотя бы поверхностно знать его устройство и основные функциональные блоки.

В первых двух частях будет рассказано об устройстве сварочного аппарата модели TELWIN Tecnica 144-164. В третьей части будет рассмотрен пример реального ремонта сварочного инвертора модели TELWIN Force 165. Информация будет полезна всем тем начинающим радиолюбителям, которые хотели бы научиться самостоятельно ремонтировать сварочные аппараты инверторного типа.

Дальше будет много букв – наберитесь терпения .

Сам инверторный сварочный аппарат представляет не что иное, как довольно мощный блок питания. По принципу действия он очень схож с импульсными блоками питания, например, компьютерными блоками питания AT и ATX. Вы спросите: «Чем они похожи? Это ведь абсолютно разные устройства…». Схожесть заключается в принципе преобразования энергии.

Основные этапы преобразования энергии в инверторном сварочном аппарате:

1. Выпрямление переменного напряжения электросети 220V;

2. Преобразование постоянного напряжения в переменное высокой частоты;

3. Понижение высокочастотного напряжения;

4. Выпрямление пониженного высокочастотного напряжения.

Это кратко, так сказать, на пальцах . Такие же преобразования происходят в импульсных блоках питания для ПК.

Спрашивается, а зачем нужны эти пляски с бубном (несколько ступеней преобразования напряжения и тока)? А дело тут вот в чём.

Ранее основным элементом сварочного аппарата являлся мощный силовой трансформатор. Он понижал переменное напряжение электросети и позволял получать от вторичной обмотки огромные токи (десятки – сотни ампер), необходимых для сварки. Как известно, если понизить напряжение на вторичной обмотке трансформатора, то можно во столько же раз увеличить ток, который может отдать нагрузке вторичная обмотка. При этом уменьшается число витков вторичной обмотки, но и растёт диаметр обмоточного провода.

Из-за своей высокой мощности, трансформаторы, которые работают на частоте 50 Гц (такова частота переменного тока электросети), имеют весьма большие размеры и вес.

Чтобы устранить этот недостаток были разработаны инверторные сварочные аппараты. За счёт увеличения рабочей частоты до 60-80 кГц и более, удалось уменьшить габариты, а, следовательно, и вес трансформатора. За счёт увеличения рабочей частоты преобразования в 4 раза удаётся снизить габариты трансформатора в 2 раза. А это приводит к уменьшению веса сварочного аппарата, а также к экономии меди и других материалов на изготовление трансформатора.

Но где взять эти самые 60-80 кГц, если частота переменного тока электросети всего 50 Гц? Тут на выручку приходит инверторная схема, которая состоит из мощных ключевых транзисторов, которые переключаются с частотой 60-80 кГц. Но чтобы транзисторы работали, необходимо подать на них постоянное напряжение. Его получают от выпрямителя. Напряжение электросети выпрямляется мощным диодным мостом и сглаживается фильтрующими конденсаторами. В результате на выходе выпрямителя и фильтра получается постоянное напряжение величиной более 220 вольт. Это первая ступень преобразования.

Вот это напряжение и служит источником питания для инверторной схемы. Мощные транзисторы инвертора подключены к понижающему трансформатору. Как уже говорилось, транзисторы переключаются с огромной частотой в 60-80 кГц, а, следовательно, трансформатор работает также на этой частоте. Но, как уже говорилось, для работы на высоких частотах требуются менее громоздкие трансформаторы, ведь частота то уже не 50 Гц, а все 65000 Гц! В результате трансформатор «сжимается» до весьма малых размеров, а мощность его такая же, как и у здоровенного собрата, который работает на частоте 50 Гц. Думаю, идея понятна.

Вся эта петрушка с преобразованием привела к тому, что в схемотехнике сварочного аппарата появляется куча всяких дополнительных элементов, служащих для того, чтобы аппарат стабильно работал. Но, хватить теории, перейдём к "мясу", а точнее к реальному железу и тому, как оно устроено.

Устройство сварочного аппарата инверторного типа. Часть 1. Силовой блок.

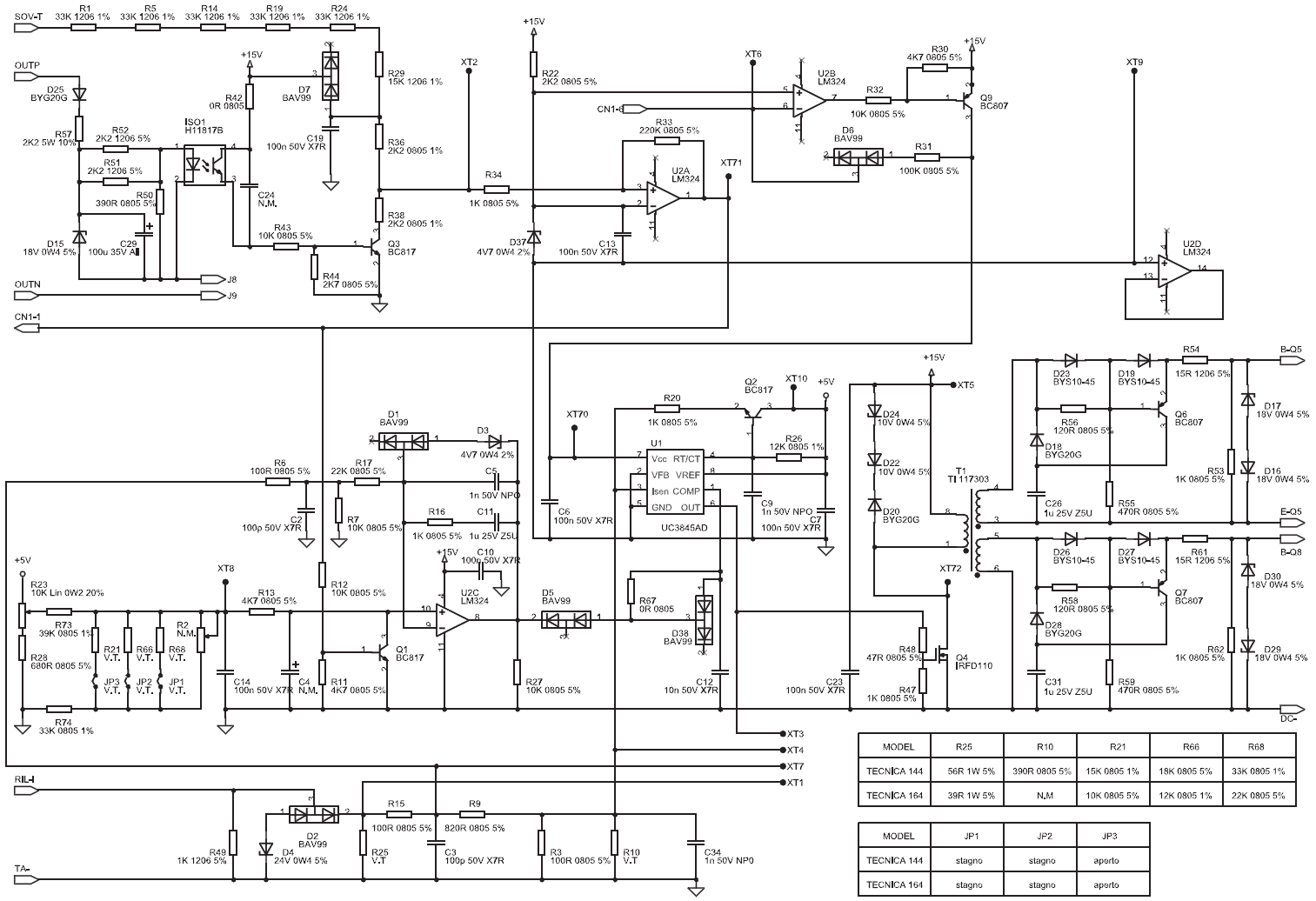

Разбираться в устройстве сварочного инвертора желательно по схеме конкретного аппарата. К сожалению, схемы на TELWIN Force 165 я не нашёл, поэтому нагло позаимствуем схему из руководства по ремонту другого аппарата – TELWIN Tecnica 144-164. Фотографии аппарата и его начинки будут от TELWIN Force 165, так как именно он оказался в моём распоряжении. Исходя из анализа схемотехники и элементной базы, особых отличий между этими моделями практически нет, если не учитывать мелочи.

Внешний вид платы сварки TELWIN Force 165 с указанием расположения некоторых элементов схемы.

Принципиальная схема сварочного аппарата инверторного типа TELWIN Tecnica 144-164 состоит из двух основных частей: силовой и управляющей.

Сначала разберёмся в схемотехнике силовой части. Вот схема. Картинка кликабельна (нажмите для увеличения – откроется в новом окне).

Сетевой выпрямитель.

Как уже говорилось, сначала переменный ток электросети 220V выпрямляется мощным диодным мостом и фильтруется электролитическими конденсаторами. Это нужно для того, чтобы переменный ток электросети частотой 50 герц стал постоянным. Конденсаторы С21, С22 нужны для сглаживания пульсаций выпрямленного напряжения, которые всегда присутствуют после диодного выпрямителя. Выпрямитель реализован по классической схеме диодный мост. Он выполнен на диодной сборке PD1.

Следует знать, что на конденсаторах фильтра напряжение будет больше в 1,41 раза, чем на выходе диодного моста. Таким образом, если после диодного моста мы получим 220V пульсирующего напряжения, то на конденсаторах будет уже 310V постоянного напряжения (220V * 1,41 = 310,2V). Обычно же рабочее напряжение ограничивается отметкой в 250V (напряжение в сети ведь может быть и завышенным). Тогда на выходе фильтра мы получим все 350V. Именно поэтому конденсаторы имеют рабочее напряжение 400V, с запасом.

На печатной плате сварочного аппарата TELWIN Force 165 элементы сетевого выпрямителя занимают довольно большую площадь (см. фото выше). Выпрямительный диодный мост установлен на охлаждающий радиатор. Через диодную сборку протекают большие токи и диоды, естественно, нагреваются. Для защиты диодного моста на радиаторе установлен термопредохранитель, который размыкается при превышении температуры радиатора выше 90С°. Это элемент защиты.

В выпрямителе применяются диодные сборки (диодный мост) типа GBPC3508 или аналогичный. Сборка GBPC3508 рассчитана на прямой ток (I0) - 35А, обратное напряжение (VR) - 800V.

После диодного моста установлены два электролитических конденсатора (здоровенькие бочонки) ёмкостью 680 микрофарад каждый и рабочим напряжением 400V. Ёмкость конденсаторов зависит от модели аппарата. В модели TELWIN Tecnica 144 – 470 мкф., а в TELWIN Tecnica 164 – 680 мкф. Постоянное напряжение с выпрямителя и фильтра подаётся на инвертор.

Помеховый фильтр.

Для того чтобы высокочастотные помехи, которые возникают из-за работы мощного инвертора, не попадали в электросеть, перед выпрямителем устанавливается фильтр ЭМС – электромагнитной совместимости. На английский манер аббревиатура ЭМС обозначается как EMC (ElectroMagnetic Compatibility). Если взглянуть на схему, то фильтр EMC состоит из элементов С1, C8, C15 и дросселя на кольцевом магнитопроводе T4.

Инвертор.

Схема инвертора собрана по схеме так называемого "косого моста". В нём используется два мощных ключевых транзистора. В сварочном инверторе ключевыми транзисторами могут быть как IGBT-транзисторы, так и MOSFET. Например, в моделях Telwin Tecnica 141-161 и 144-164 используются IGBT-транзисторы (HGTG20N60A4, HGTG30N60A4), а в модели Telwin Force 165 применены высоковольтные MOSFET-транзисторы (FCA47N60F). Оба ключевых транзистора устанавливаются на радиатор для отвода тепла. Фото одного из двух транзисторов MOSFET типа FCA47N60F на плате TELWIN Force 165.

Снова взглянем на принципиальную схему и найдём на ней элементы инвертора.

Постоянное напряжение коммутируется транзисторами Q5 и Q8 через обмотку импульсного трансформатора T3 с частотой гораздо большей, чем частота электросети. Частота переключений может составлять несколько десятков килогерц! По сути, создаётся переменный ток, как и в электросети, но только он имеет частоту в несколько десятков килогерц и прямоугольную форму.

Для защиты транзисторов от опасных выбросов напряжения используются демпфирующие RC-цепи R46C25, R63C30.

Для понижения напряжения используется высокочастотный трансформатор T3. С помощью транзисторов Q5, Q8 через первичную обмотку трансформатора T3 (обмотка 1-2) коммутируется напряжение, которое поступает от сетевого выпрямителя (DC+, DC-). Это то самое постоянное напряжение в 310 – 350V, которое было получено на первом этапе преобразования.

За счёт коммутирующих транзисторов постоянное напряжение преобразуется в переменное. Как известно, трансформаторы постоянный ток не преобразуют. Со вторичной обмотки трансформатора T3 (обмотка 5-6) снимается уже намного меньшее напряжение (около 60-70 вольт), но максимальный ток может достигать 120 – 130 ампер! В этом и заключается основная роль трансформатора T3. Через первичную обмотку течёт небольшой ток, но большого напряжения. Со вторичной обмотки уже снимается малое напряжение, но большой ток.

Размеры этого самого трансформатора невелики.

Его вторичная обмотка выполнена несколькими витками ленточного медного провода в изоляции. Сечение провода внушительное, да и не мудрено, ток в обмотке может достигать 130 ампер!

Далее со вторичной обмотки импульсного трансформатора переменный ток высокой частоты выпрямляется мощными диодными выпрямителями. С выхода выпрямителя (OUT+, OUT-) снимается электрический ток с нужными параметрами. Это и необходимо для проведения сварочных работ.

Выходной выпрямитель.

Выходной выпрямитель собран на базе мощных сдвоенных диодов с общим катодом (D32, D33, D34). Эти диоды обладают высоким быстродействием, т. е. они могут быстро открываться и также быстро закрываться. Время восстановления trr < 50 ns (50 наносекунд).

Это свойство очень важно, поскольку они выпрямляют переменный ток высокой частоты (десятки килогерц). Обычные выпрямительные диоды с такой задачей бы не справились – они бы просто не успевали открываться и закрываться, нагревались и выходили бы из строя. Поэтому в случае ремонта заменять диоды в выходном выпрямителе следует именно быстродействующими.

В выпрямителе используются сдвоенные диоды марок STTH6003CW, FFH30US30DN, VS-60CPH03 (с ними мы ещё встретимся ). Все эти диоды являются аналогами, рассчитаны на прямой ток 30 ампер на один диод (60 ампер на оба) и обратное напряжение 300 вольт. Устанавливаются на радиатор.

Для защиты диодов выпрямителя используется демпфирующая RC-цепочка R60C32 (см. схему силовой части).

Схема запуска и реализация «мягкого пуска».

Для питания микросхем и элементов, которые расположены на плате управления, используется интегральный стабилизатор на 15 вольт – LM7815A. Он установлен на радиатор. Напряжение питания на стабилизатор поступает с основного выпрямителя PD1 через два последовательно включенных резистора R18, R35 (6,8 кОм 5W). Эти резисторы понижают напряжение и участвуют при запуске схемы.

Напряжение +15 со стабилизатора U3 (LM7815A) поступает на управляющую схему. Далее, когда схема управления и драйвер «раскачали» мощную схему инвертора, то на дополнительной вторичной обмотке трансформатора T3 (обмотка 3-4) появляется напряжение, которое выпрямляется диодом D11.

Через диод D9 напряжение питания поступает на интегральный стабилизатор LM7815A и теперь схема «запитывает» как бы сама себя. Вот такой вот хитрый «приём».

Выпрямленное напряжение после диода D11 также служит для питания реле RL1, охлаждающего вентилятора V1 и индикаторного светодиода D10 (Verde – "Зелёный"). Резисторы R40, R41, R65, R37 гасят излишки напряжения. Для стабилизации напряжения питания вентилятора V1 (12V) применяется 5-ти ваттный стабилитрон D36 на 12V.

Реле RL1 обеспечивает плавный запуск инвертора («мягкий пуск»). Разберёмся с этим подробнее.

В момент включения сварочного аппарата начинается заряд электролитических конденсаторов. В самом начале зарядный ток очень велик и может вызвать перегрев и выход из строя диодов выпрямителя. Чтобы уберечь диодную сборку от повреждения зарядным током применяется схема ограничения заряда (или «мягкого пуска»). Взглянем на схему.

Основным элементом схемы «мягкого пуска» служит резистор R4, мощность которого 8W (8 ватт). Сопротивление резистора – 47 ом. Именно на него возложена роль ограничения зарядного тока в первые моменты после включения.

После того, как заряд конденсаторов закончился, а инвертор начал работу в штатном режиме, электромагнитного реле RL1 замыкает контакты. Контакты реле шунтируют резистор R4, и в дальнейшем он не участвует в работе схемы, так как весь ток проходит через контакты реле. Таким образом реализован плавный запуск.

На плате инвертора TELWIN Force 165 также можно найти элементы схемы «мягкого пуска». В качестве реле RL1 выступает электромагнитное реле модели Finder на рабочее напряжение 24V (параметры контактов реле – 16A 250V~).

Итак, мы узнали о том, что сварочный инвертор состоит из сетевого выпрямителя 220V, мощного инвертора на транзисторах, понижающего трансформатора и выходного выпрямителя. Это силовые части схемы. Через них протекают огромные токи. Но где же «мозги» этого устройства? Кто управляет работой инвертора?

Как работает сварочный инвертор?

Продолжаем изучение сварочного инвертора «Telwin». В первой части было рассказано о силовой части схемы аппарата. Пришло время разобраться в управляющей части схемы.

Вот принципиальная схема управляющей части и драйвера (control and driver).

Кликните по картинке. Рисунок схемы откроется в новом окне. Так будет удобнее более детально изучить схему.

Схема управления и драйвер.

Мозгом устройства можно считать микросхему ШИМ-контроллера. Именно она управляет работой мощных транзисторов и, так сказать, задаёт темп работы преобразователя. В зависимости от модели аппарата могут использоваться микросхемы ШИМ-контроллера типа UC3845AD (Tecnica 144-164) или VIPer20A (Tecnica 141-161, 150, 152, 170, 168GE). Микросхему ШИМ-контроллера легко найти на принципиальной схеме. Ну, а что в железе?

Далее на фото показана часть платы инвертора Telwin Force 165.

Обратимся к схеме.

По схеме микросхема ШИМ-контроллера U1 управляет работой полевого N-канального MOSFET-транзистора IRFD110 (Q4). Корпус у этого полевого транзистора довольно нестандартный (HEXDIP) – внешне похож на оптопару.

С вывода стока (D) транзистора Q4 на первичную обмотку разделителного трансформатора T1 поступают прямоугольные импульсы частотой около 65 кГц. У трансформатора T1 имеется 2 вторичные обмотки (3-4 и 5-6), с которых снимаются сигналы для управления мощными ключевыми транзисторами Q5, Q8 (см. схему силовой части).

Схема на транзисторах Q6, Q7 и "обвязка" этих транзисторов нужна для правильной работы ключевых транзисторов Q5, Q8. Транзисторы Q6, Q7 в основном помогают транзисторам Q5, Q8 закрываться. Как мы уже знаем из первой части, в качестве транзисторов Q5, Q8 используются либо IGBT-транзисторы, либо MOSFET. А это накладывает некоторые требования на процесс управления ими.

Стабилитроны D16, D17, D29, D30 (на 18V) защищают IGBT-транзисторы от превышения допустимого напряжения между затвором (G) и эмиттером (E).

Цепи регулировки и контроля.

На печатной плате сварочного инвертора «TELWIN Force 165» можно обнаружить занятную деталь – трансформатор тока T2.

Эта деталь участвует в работе анализатора-ограничителя тока. По принципиальной схеме видно, что трансформатор тока включен в цепь первичной обмотки трансформатора T3. За счёт индукции электромагнитного поля в трансформаторе тока T2 наводится переменное напряжение. Далее это напряжение выпрямляется и ограничивается схемой на элементах D2, D4, R49, R25,R15, R9, R3, R20, R10. За счёт этой схемы контролируется сила тока в первичной обмотке трансформатора T3, а сигналы, полученные от неё, участвуют в работе «задатчика» сварочного тока и генератора импульсов на микросхеме U1.

Схема контроля напряжения сети и выходного напряжения.

Для контроля напряжения в электросети, а также выходного напряжения (OUT+, OUT-) сварочного аппарата используется схема, состоящая из элементов операционного усилителя (ОУ) на микросхеме LM324: U2A и U2B.

Элементы делителя R1, R5, R14, R19, R24, R29, R36 и R38 подключены к входному сетевому выпрямителю и служат для обнаружения завышенного или заниженного напряжения в электросети.

На элементе U2C операционного усилителя LM324 выполнен суммирующий блок. Он складывает сигналы защиты по напряжению и току. Результирующий сигнал подаётся на задающий генератор импульсов – ШИМ контроллер (UC3845AD). При аварии, схема защиты и контроля подаёт сигнал на суммирующий блок. Он в свою очередь блокирует работу генератора, а, следовательно, и всей схемы.

Выходное напряжение снимается с выходов «OUT+», «OUT-» и через элемент гальванической развязки – оптрон ISO1 (H11817B), поступает в схему контроля (U2A, U2B). Так осуществляется отслеживание параметров выходного напряжения.

В случае если напряжение в электросети завышено или занижено, сработает компаратор на элементе U2A и подаст сигнал на транзистор Q1 (BC807) через делитель на резисторах R12, R11. Транзистор Q1 откроется и закоротит на корпус (общий провод) вход 10 элемента U2C. Это приведёт к блокировке работы микросхемы U1 – генератора задающих импульсов. Схема выключится.

Одновременно с этим, за счёт подачи напряжения с выхода 1 компаратора U2A засветится жёлтый светодиод D12 (Giallo – "жёлтый"), указывающий на то, что в схеме неисправность или есть проблемы с сетевым питанием. Светодиод D12 показан на силовой части схемы и подключен к CN1-1. Таким же образом сработает схема, если на выходе выпрямителя (OUT+, OUT-) параметры выйдут за рамки установленных. Такое может произойти, например, при неисправностях выпрямительных диодов или если выйдут из строя детали узла контроля – оптрон ISO1 или элементы его «обвязки», полупроводниковый диод D25, стабилитрон D15, резисторы R57, R52, R51, R50 и электролитический конденсатор C29.

О других элементах схемы.

Биполярный транзистор Q9 подаёт напряжение питания на микросхему ШИМ-контроллера U1 (UC3845AD). Этот транзистор управляется элементом операционного усилителя U2B. На вывод 6 U2B подаётся напряжение с делителя на резисторах R64, R39 (см. схему силовой части). Если напряжение с делителя поступает, то U2B подаёт сигнал на транзистор Q9, который открывается и подаёт напряжение на микросхему U1.

Можно сказать, что эта схема участвует в запуске мощного инвертора, так как именно она подаёт питание на управляющий инвертором ШИМ-контроллер.

Ручная установка сварочного тока осуществляется переменным резистором R23.

Ручка резистора выводится на панель управления аппарата.

Также в цепи регулировки задействованы резисторы R73, R74, R21, R66, R68, R13 и конденсатор C14. Напряжение с цепи ручной регулировки поступает на 10 вывод элемента U2C суммирующего блока.

Как уже говорилось, сварочный инвертор имеет в своём составе множество регулирующих, контролирующих и защитных цепей. Все они нужны для штатной работы аппарата, а также защищают силовые элементы инвертора в случае аварийного режима.

Теперь, когда мы разобрались в работе сварочного инвертора пора рассказать о реальном примере ремонта сварочного инвертора «TELWIN Force 165». Об этом читайте здесь.

Никакой магии или как работает сварочный инвертор

И сварщики профессионалы, и домашние мастера оценили принцип работы сварочного инвертора, поэтому эти приборы постепенно вытесняют с рынка традиционные сварочные трансформаторы и выпрямители. И скоро настанет то время, когда они будут царить на современном рынке сварочного оборудования. Что такое сварочный инвертор, почему они появились недавно? Необходимо отметить, что принцип инвертности, а соответственно и сам сварочный агрегат появились не вчера. Принципиальные схемы аппаратов были разработаны в 70-х годах прошлого века. Но в современном виде сварочные приборы появились недавно.

До недавнего времени инверторный аппарат был достаточно простым по схеме работы. Со временем инженеры дополнили ее электроникой, что повысило функциональность агрегата. Самое интересное состоит в том, что от этого цена сварочного инвертора не стала выше. Как показывает тенденция продаж, она постепенно снижается, что всех и радует.

Внимание! Термин «инверторный» не относится к процессу сварки. Это не методика. Это источник питания аппарата.

В чем заключается принцип действия сварочного аппарата инверторного типа?

- Работает он от сети переменного тока напряжением 220 или 380 вольт и частотой тока 50 Гц. Включается в обычную розетку, если разговор ведем о бытовом сварочном инверторе.

- Поступивший в инвертор сварочный ток проходит через фильтр, где он сглаживается и становится постоянным.

- Полученная электрическая энергия проходит через блок транзисторов (с большой частотой коммутации), в результате получается опять переменный ток только с большей частотой – 20-50 кГц.

- Далее, напряжение тока преобразуется, оно на выходе инвертора снижается до 70-90 вольт. По закону Ома снижение напряжение дает повышение силы тока. На выходе (на конце электрода) будет сила тока, равная 100-200 ампер. Это и есть сила тока сварки.

Именно высокая частота тока является главным техническим решением в инверторных сварочных аппаратах. Оно позволяет добиться максимальных преимуществ перед другими источниками питания электрической сварочной дуги. В инверторах необходимая для сварки сила тока достигается изменением высокочастотного напряжения. В обычных сварочных трансформаторах этот процесс происходит за счет изменения электродвижущей силы (ЭДС) катушки индукции, которая является основной частью трансформатора.

Именно предварительное преобразование электроэнергии позволяет использовать в инверторах трансформаторные блоки с небольшими размерами. Для сравнения можно привести такой пример. Если необходимо на выходе получить ток силой 160 ампер, то для этого в инверторе потребуется установить трансформатор весом 300 г. Такой же ток на выходе обычных сварочных трансформаторов получится, если в него будет вмонтирован трансформатор с медной проволокой (катушкой) весом 20 кг.

Почему так происходит? Основным элементов сварочного аппарата трансформаторного типа являлся сам силовой трансформатор с катушками первичной и вторичной обмотки. Именно катушка позволяла снижать переменное напряжение и получить на выходе из второй обмотки токи большой величины, пригодные для инверторной сварки металлов. Появляется зависимость от падения напряжения до увеличения силы тока. При этом длина медной проволоки на вторичной обмотке уменьшалась, но увеличивался его диаметр. Отсюда и большие габариты сварочного аппарата, и его большой вес.

Принципиальная электрическая схема инверторного аппарата

В сварочных аппаратах инверторного типа все наоборот, небольшие размеры и вес. Но как получить высокочастотное напряжение, если его частота в сети всего лишь 50 Гц? На помощь приходит принципиальная инверторная схема прибора, которая состоит из мощных транзисторов. Именно они могут переключаться с частотой напряжение 60-90 кГц.

Но чтобы транзисторы заработали, необходим постоянный ток. Его получают посредством использования выпрямителя. Этот блок представляет собой соединение двух элементов: диодный мост, который выпрямляет переменное напряжение сети, и фильтрующие конденсаторы, с помощью которых происходит сглаживание. На выходе выпрямителя получается постоянно напряжение величиною более 220 вольт. Это первый этап преобразования напряжения и силы тока.

Полученное напряжение является источником питания для работы всей схемы аппарата. А так как мощные ключевые транзисторы подключены к трансформатору (понижающему), то и переключаться они будут с высокой частотой. Соответственно и сам сварочный агрегат будет работать на такой высокой частоте. Чтобы все это работало (преобразовывалось), необходимо в схему установить большое количество дополнительных элементов.

Чтобы разобраться в принципиальной схеме сварочного инвертора, необходимо рассмотреть любую модель.

Силовой блок

Не будем повторяться и рассказывать, как работает инверторный сварочный аппарат. Пройдемся по нюансам и элементам прибора.

- Сетевой выпрямитель. Его задача – из переменного тока сделать постоянный.

- Помеховый фильтр. Его устанавливают специально для того, чтобы помехи высокочастотного типа, появляющиеся в процессе работы сварочного инвертора, не попали в питающую сеть.

- Инвертор (преобразователь). По сути, это блок из мощных ключевых транзисторов, которые чаще всего собираются по принципу косого моста. Обязателен в связке радиатор, с помощью которого отводится тепло от транзисторов. Они подключаются к высокочастотному трансформатору, где через его обмотку происходит коммутация напряжения. Обратите внимание, что в самом трансформаторе преобразование напряжения (постоянное в переменное) не происходит. Эта обязанность возложена на транзисторы. Основное назначение трансформатора – это понижение напряжения до 60-70 вольт. В нем в первичной обмотке течет ток с большим напряжением, но с малой силой тока. Во вторичной, наоборот, с малым напряжением, но с большой силой.

- Выходной выпрямитель. Это диодный мост, в котором установлены диоды быстрого действия. Они за мгновения могут открыться и закрыться. Свойства очень важное, потому что эти элементы выпрямляют переменный высокочастотный ток. Простые диоды, установленные в инвертор, не успевали бы закрываться и открываться. В результате произошел бы их перегрев, итог – выход из строя.

- Он легкий (спасибо маленькому трансформатору).

- Легко варит достаточно толстые металлические детали (спасибо высокому току и низкому напряжению).

- Электрод не прилипает к поверхности металла (спасибо функции «Arc Force»).

- Процесс поджига электрода упрощен за счет подачи на его конец в начале работы тока большой силы. Эта функция сварочного инвертора называется Hot Start.

- Если появляется короткое замыкание при залипании электрода, напряжение в аппарате резко снижается до минимума. Это оберегает его от выхода из строя.

Внимание! Необходимо знать, что на конденсаторах, установленных в фильтр, напряжение будет больше, чем на выходе диодного моста. Величина – 1,4-1,5 раз. При стабильном напряжении в сети в 220 вольт, на конденсаторах будет напряжение 310 вольт. Если в сети будет скачок, к примеру, до 250 вольт, то внутри аппарата в конденсаторах напряжение поднимется до 350 вольт. Вот почему используются конденсаторы с номинальным напряжением 400 В.

Вот основные элементы силового блока устройства инверторного сварочного аппарата. Есть еще блок управления, но он влияет на удобство работы агрегата и на его настойку (ручная или автоматическая).

Теперь вы знаете, из каких частей состоит инверторный источник сварочного тока. Еще раз повторимся. Это выпрямитель, инвертор, собранный из транзисторов, трансформатор, который понижает напряжение, и установленный на выходе выпрямитель. Для начинающих сварочников эти элементы ни о чем не говорят. И вроде бы знать о них им нет необходимости. Ведь работать с инвертором одно удовольствие.

Итак, мы разобрались в устройстве сварочного инвертора, в его принципиальной схеме, и как он работает. Необходимо отметить, что к работающему сварочному инвертору (принцип работы у всех моделей одинаковый) есть несколько требований, два из которых – это длина питающего кабеля не больше 15 м и частота проводимого обслуживания – не реже двух раз в год. В основном его надо почистить от пыли.

8 комментариев к “Никакой магии или как работает сварочный инвертор”

Полное дилетанство. Попытка объяснить работу широтно-импульсной модуляции (ШИМ)колхозным методом, сами ничего не понимая. ).

Чего стоит только одно это- “По закону Ома снижение напряжение дает повышение силы тока”

Альберт, а чем вам этот закон не угодил?

Мощность – это вольт умноженный на ампер (можно и ампер умножить на вольт).

При изменении одного из этих двух параметров меняется и другое, сохраняя мощность.

По закону Ома, снижение напряжения даёт понижение силы тока, т.к. они прямопропорциональны. А о мощности там и речи нет.

дак блин написано больше сечение провода. А значит меньшее сопротивление

Согласен полностью. Не знаешь закон Ома – сиди дома. Понять объяснения автора невозможно, потому что он сам не понимает о чем говорит. Отсюда повторы и речь ни о чем.

Да пошло ты в пизду задрот, если такой умный иди в университет приподавать. Я все понял, понятно, доступно для особо не просвещенных. Если супер щариш нехуй это показывать твое эго зашкаливает

Читайте также: