Газоанализатор для сварочных работ

Обновлено: 03.05.2024

Доброго времени суток. Не так давно у меня возникла мысль про газоанализатор для аргона. Дело в том, что при замене баллонов из 12-15 шт. грязных привозят 3-4. Соответственно возникла и сама мысль о газоанализаторе, желательно портативном, чтобы лишний раз не катать баллоны. Может быть кто-нибудь сталкивался с такими? Ещё, кстати, отмечу, что газоанализатор должен быть высокой точности. Так как по госту вч аргон 99,993.

Если есть информация-поделитесь)))

меняй поставщика и усе=) других вариантов не вижу

Дык шило на мыло же. Что тут, что там. Технология везде одинаковая. Просто так удобнее было бы отсекать грязный газ.

Тем более что у меня пищевая тара, там грязь не пойдет.

вы у себя ОТК не сделаете с такой точностью, люибо прибор будет дешевле забракованых баллонов за год

Доброго времени суток. Не так давно у меня возникла мысль про газоанализатор для аргона. Дело в том, что при замене баллонов из 12-15 шт. грязных привозят 3-4. Соответственно возникла и сама мысль о газоанализаторе, желательно портативном, чтобы лишний раз не катать баллоны. Может быть кто-нибудь сталкивался с такими? Ещё, кстати, отмечу, что газоанализатор должен быть высокой точности. Так как по госту вч аргон 99,993.

Если есть информация-поделитесь)))

Стоимость газоанализатора и его обслуживание удовольствие не из дешевых.

Живой пример, контора в которой я приобретаю газы, приобрела газоанализатор, его стоимость около 150000р. , + его постоянно надо проверять поверочными смесями, а это еще + к стоимости содержания.

И за последние два года он был в ремонте раз 5, если не больше, очень чувствительная вещь.

И то с ихними объемами он нен выгоден, а у них дненой оборот около 500балонов/день.

Проще договориться с конторами, что если газ грязный- везти им обратно на обмен.

А самому делать пробу на пятно, на титановой пластине.

Грязные баллоны - это боль

Тоже задумался над простым средством входного контроля качества газа. Придумал простое до безобразия приспособление. Настолько простое, что нет смысла его патентовать. Опишу здесь.

К баллону подключаем редуктор/расходомер.

К выходу редуктора подключаем трубку. Лучше прозрачную - стеклянную, из пирекса или кварцевую (для визуального контроля), но в принципе можно любую.

В трубку вставляем одноразовую контрольную ленточку, вырезанную из титановой фольги, с подключенными к ней проводами. Ленточку делаем с местным сужением. В самом узком месте лента будет перегорать при пропускании тока.

Контрольная ленточка:

___ ___

| \___ ___/ |

Продуваем приспособление аргоном.

В токе аргона подаем на ленточку напряжение от аккумулятора.

Держим постгаз, пока ленточка не остынет.

Вытаскиваем перегоревшую ленточку и рассматриваем цвета побежалости в зоне оплавления. Аналог пробы на пятно.

Где бы взять кусочек титановой фольги, чтобы попробовать?

Газоанализаторы, сигнализаторы, газосигнализаторы

Газоанализаторы предназначены для измерения концентраций компонентов газовых смесей на основе различных физико-химических свойств газов.

Газоанализаторы отличаются от газосигнализаторов (сигнализаторов газа) наличием цифровой индикации и меньшей погрешностью измерений.

Газосигнализаторы - это более грубые приборы, обычно оснащенные только звуковой и светодиодной сигнализацией.

Доставка приборов осуществляется по территории Российской Федерации посредством транспортных компаний Деловые Линии и ЖелДорЭкспедиция, в отдельных случаях - службами доставки Даймекс или PONY EXPRESS.

На всю представленную продукцию распространяются гарантийные обязательства Завода - Изготовителя.

ДОСТАВКА ПО РОССИИ

Уфа

Москва

Санкт-Петербург

Абакан

Адлер

Альметьевск

Ангарск

Апатиты

Анадырь

Анапа

Арзамас

Армавир

Архангельск

Асбест

Астрахань

Ачинск

Балаково

Балашиха

Барнаул

Белгород

Белорецк

Бердск

Белогорск

Березники

Бийск

Биробиджан

Благовещенск

Борисоглебск

Боровичи

Братск

Брянск

Бузулук

Великие Луки

Великий Новгород

Владивосток

Владикавказ

Владимир

Волгоград

Волгодонск

Волжский

Вологда

Воркута

Воронеж

Воскресенск

Воткинск

Всеволожск

Выборг

Гатчина

Глазов

Грозный

Дзержинск

Димитровград

Дмитров

Ейск

Екатеринбург

Зеленоград

Златоуст

Иваново

Ижевск

Иркутск

Ишимбай

Йошкар-Ола

Казань

Калининград

Калуга

Каменск-Уральский

Каменск-Шахтинский

Камышин

Качканар

Кемерово

Керчь

Кипарисово

Киров

Кирово-Чепецк

Клин

Клинцы

Ковров

Коломна

Комсомольск-на-Амуре

Кострома

Котлас

Красногорск

Краснодар

Краснокамск

Кузнецк

Курган

Курск

Кызыл

Лабытнанги

Ленинск-Кузнецкий

Ливны

Липецк

Магадан

Магнитогорск

Майкоп

Махачкала

Миасс

Мурманск

Муром

Набережные Челны

Находка

Нальчик

Нерюнгри

Нефтекамск

Нефтеюганск

Нижневартовск

Нижнекамск

Нижний Тагил

Нижний Новгород

Новокузнецк

Новомосковск

Новороссийск

Новосибирск

Новочебоксарск

Новочеркасск

Новый Уренгой

Ногинск

Ноябрьск

Обнинск

Октябрьский

Омск

Оренбург

Орск

Орёл

Пенза

Первоуральск

Пермь

Петрозаводск

Подольск

Петропавловск

Псков

Пятигорск

Рославль

Россошь

Ростов-на-Дону

Рыбинск

Рубцовск

Рязань

Салават

Салехард

Самара

Саранск

Саратов

Сахалинск

Севастополь

Северодвинск

Сергиев Посад

Серов

Серпухов

Симферополь

Смоленск

Солнечногорск

Сосногорск

Сочи

Ставрополь

Старый Оскол

Стерлитамак

Сургут

Сызрань

Сыктывкар

Таганрог

Тамбов

Тверь

Тобольск

Тольятти

Томск

Тула

Тюмень

Улан-Удэ

Ульяновск

Усинск

Уссурийск

Усть-Кут

Усть-Илимск

Ухта

Хабаровск

Ханты-Мансийск

Чайковский

Чебоксары

Челябинск

Череповец

Чехов

Черкесск

Чита

Шахты

Энгельс

Южно-Сахалинск

Якутск

Ялта

Ярославль

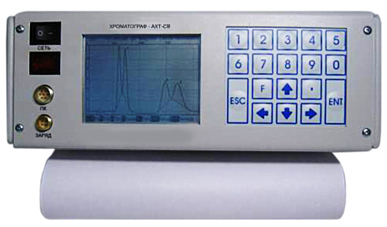

Портативный хроматограф для определения состава сварочных смесей АХТ-СВ

Портативный хроматограф АХТ-СВ предназначен для определения состава сварочных смесей:

- аргон-углекислота,

- аргон-гелий,

- водород-аргон,

- азот-кислород-двуокись углерода (N2+O2+CO2).

Прибор необходим для оперативного определения концентраций компонентов сварочной смеси перед началом сварки, что позволит избежать брака при производстве сварочных работ в атмосфере защитных газов.

АХТ-СВ также позволяет проверять сварочную смесь на присутствии в ней примесей кислорода.

Достоинства

- Портативный газовый хроматограф «АХТ-СВ» не только поможет избежать потери из-за некачественного защитного газа, но и позволит отработать оптимальную технологию сварки за счет подбора подходящего состава смеси.

Прибор содержит датчики

- электрохимический ― для измерения концентрации кислорода 0. 100 %

- термокондуктометрический ― для измерения концентрации аргона и углекислого газа

Газ-носитель ― гелий, подаваемый из герметичного пакета. Содержание гелия в смеси определяется как разность от 100 % суммы остальных компонентов.

Технические характеристики

| Рабочий диапазон температур, °С | -20. +50 | |

| Время выхода анализатора на режим, мин, не более | 3 | |

| Нижний предел детектирования по аргону , % об., не более | 0,05 | |

| Электропитание | от внутреннего аккумулятора | 6 В 12 А/час |

| от сети, одновременно с зарядом | 220 (+22/-33) В | |

| от аккумулятора автомобиля, одновременно с зарядом | 13,5 ±1,5 В | |

| Габаритные размеры, мм, не более | 260×95×200 | |

| Масса прибора без сумки, кг, не более | 4,5 | |

Стандартная комплектация

- Хроматограф АХТ-СВ

- Щуп-пробоотборник для отбора пробы

- Гибкий шланг ― 1 м

- Сетевой блок питания и заряда

- Кабель для подключения хроматографа к персональному компьютеру

- Кабель для питания и заряда от сети автомобиля

- Дискета с программой для работы анализатора с ПК

- Сумка для переноски

- Паспорт

- Руководство по эксплуатации

Промышленные гигрометры серии ГигроСкан во взрывозащищённом исполнении предназначены для автоматического определения содержания паров воды с последующим расчетом температуры точки росы по воде (ТТРв) в газовых средах

Компания ООО «Гранат-Е» совместно с итальянской компанией TEAT начала поставлять на рынок РФ электронагреваемые шланги и трубы для широкого спектра применения.

Криостатные приставки 3P Instruments (Германия) для проведения адсорбции любых газов при их нормальной температуре кипения 20. 323 К.

«Гранат» поставляет гелиокс на основе особо чистых компонентов: гелий марки 7.0 (99,99999%) и кислород ОСЧ марки 5,5 (99,9995%).

Анализаторы удельной поверхности и пористости 3P Instruments GmbH (Германия) предназначены для выполнения рутинных анализов и исследовательских работ в лабораториях физико-химического профиля

Химическая промышленность

На каждом химическом производстве требуется решать множество задач газового анализа, которые, условно, можно разделить на общие и специальные.

К общим задачам газового анализа можно отнести те, специфика которых не меняется в зависимости от вида производимой предприятием химической промышленности конечного продукта. Таковыми являются типовые задачи безопасности:

- контроль ПДК рабочей зоны по токсичным газам;

- контроль ДВК горючих газов и паров;

- контроль избытка/недостатка кислорода;

и типовые задачи контроля технологических процессов:

Кроме типовых существуют специальные задачи газового анализа. Каждое химическое предприятие по-своему уникально, что обусловлено: видом производимой конечной продукции; технологическим циклом производства; видом установленного оборудования и т.д. Поэтому для каждого химического производства требуются зачастую уникальные и нетривиальные решения для газового анализа продуктов, образующихся в процессе производства.

В качестве примера рассмотрим технологический процесс производства аммиака. Аммиак производится путем переработки атмосферного азота и природного газа; связывание атмосферного азота в виде аммиака происходит по уравнению:

N2+3H2=2NH3+2Q, где Q - тепловой эффект реакции синтеза аммиака.

Технология процесса производства выглядит следующим образом:

- получения водорода путем конверсии природного газа, которая происходит в трубчатых печах под давлением 30-40 aтм. и температуре 525°С. После трубчатой печи, на первой стадии, необходим непрерывный автоматический контроль остаточного содержания метана в диапазоне от 0 до 10%. об.(обычно остается до 9% об. СН4); на второй стадии температура повышается до 850°С и происходит конверсия оставшегося метана. На выходе второй стадии имеем конвертируемый газ следующего состава: водород 60-66,5% об., азот 20-22,4% об., метан - 0,5% об., окись углерода - до 10% об., двуокись углерода 7-9% об., водяные пары;

- полученный конвертируемый газ проходит несколько стадий очистки:

- сероочистку, очищаясь от каталитических ядов. Обычно это происходит на двух стадиях: первая стадия - гидрирование до Н2S при температуре 350-400°С и давлении 2-4 МПа; вторая стадия - абсорбция при температуре 200-500 °С;

- следующий этап - это конверсия СО. Первая стадия происходит в реакторе при температуре 380-420 °С, после чего в конвертируемом газе остается не более 3,6% об. СО. Здесь необходим непрерывный автоматический контроль СО в диапазоне от 0 до 10 % об. В результате второй стадии, после реактора должно остаться не более 0,5%. об. угарного газа; здесь так же требуется непрерывный автоматический контроль СО в диапазоне от 0 до 1 % об;

- очистка от соединений азота (NO и NO2) проходит при температуре 180-320 °С на алюминиево-марганцевых катализаторах;

- очистка от СО2 осуществляется методом абсорбции 20% раствором моноэтаноламина HO-CH2CH2-NH2 (МЭА) при давлении 1-3 МПа; остаточная концентрация СО2 не более 0,01-0,1% об;

- метанирование – тонкая очистка от СО и СО2 при температуре 250-350°С, давлении 2,7-2,8 МПа в присутствии восстановленного никелево-алюминиевого катализатора. Здесь необходим непрерывный автоматический контроль остаточного СО в диапазоне от 0 до 100 ррм;

- и, в итоге, после стадии осушки мы получаем чистый водород;

- очищенная от примесей азотно-водородная смесь поступает в турбокомпрессор и, после сжатия до 200-300 атм., попадает в колонну синтеза, через кольцевые пространства между ее стенками. Пройдя между труб теплообменника, смесь поступает на катализатор, в присутствии которого осуществляется синтез аммиака;

- образовавшаяся смесь NН3-N-Н2 проходит по трубам теплообменника и попадает в холодильник, а затем в сепаратор. Отделенный в сепараторе от смесей газов жидкий аммиак поступает на склад. Непрореагировавшая смесь N-Н2 с помощью циркулярного насоса поступает обратно в колонну синтеза, ее состав контролируется при сбросе, продувке, при синтезе, причем особенно важен контроль аргона, так как он является ядом для катализаторов, при отравлении которых выработка аммиака будет падать. Поэтому в ней обычно непрерывно автоматически контролируют следующие параметры: N2 (до 21 %); Н2 (до 50-70 %); Аr (от 0 до 4 %); NН3 (до 3%), СН4 (до 10 %).

Из данного примера хорошо видно насколько сложен технологический процесс, и что практически на всех стадиях производства аммиака применяют аналитические газоанализаторы по определению вышеперечисленных компонент при разных условиях температуры, давления и содержания газа.

Газоанализаторы стационарные в технологии производства соды

Производство кальцинированной соды - одно из важнейших направлений химической промышленности. И дело не только в важнейшей роли соды в нашей жизни и достаточно небольшом количестве таких производств на территории России. Важным фактором, требующим особого внимания к данной отрасли, является производство сопутствующих продуктов:

- сода пищевая;

- соль пищевая;

- антрацит;

- известь, пушонка;

- дисциллярная жидкость;

- бытовая химия.

Востребованность этих попутных продуктов химического производства не меньше, чем у кальцинированной соды. И заводы по производству соды являются единственными поставщиками этих веществ.

Процесс производства

Производство соды осуществляется аммиачным методом при взаимодействии углекислого газа (СО2) с насыщенным водным раствором хлористого натрия в присутствии аммиака (NH3 ). В результате происходит образование бикарбоната натрия и последующей его кальцинацией. Кальцинированная сода, полученная таким методом, подразделяется на тяжелую и легкую.

Естественная садка соли происходит в цеху в садочных бассейнах. После этого образовавшийся пласт соли растворяется, и образовавшийся рассол подвергается предварительной очистке и перекачивается на производство соды.

Из-за особенностей исходного сырья рассолы от солей жесткости очищают в две стадии. Такая двустадийная очистка обеспечивает низкое содержание нерастворимых примесей и высокую степень очистки кальцинированной соды.

Высококачественный известняк обжигается в шахтных печах при высоких температурах, в результате чего происходит его разложение на оксид кальция и углекислый газ (СО2).

Очищенный в две стации рассол насыщается углекислым газом в присутствии аммиака в качестве катализатора. В результате происходит образование бикарбоната натрия, который под воздействием высоких температур в паровых кальцинаторах превращается в кальцированную соду.

При насыщении очищенного рассола углекислым газом, с использованием аммиака в качестве катализатора, образуется бикарбонат натрия, который в паровых кальцинаторах при высокой температуре превращается в кальцинированную соду.

Оборудование

Определим типы оборудования, которым должен быть оснащен современный завод по производству соды и сопутствующих продуктов производства:

- стационарные газоанализаторы - контроль концентрации углекислого газа (СО2) и аммиака (NH3), непосредственно участвующих в синтезе кальцинированной соды;

- стационарные измерители-регуляторы температуры, с высокой точностью поддерживающие температурные режимы в процессе обжига известняка и в паровых кальцинаторах.

Читайте также: