Газовая наплавка и сварка

Обновлено: 17.05.2024

Газовая сварка применяется при ремонте оперений, кабин, кузовов, а также деталей, изготовленных из чугуна и алюминиевых сплавов.

Сущность процесса – это расплавление свариваемого и присадочного материала пламенем, которое образуется при сгорании горючего газа в смеси с кислородом. В качестве горючего газа чаще используют ацетилен, позволяющий обеспечить температуру пламени 3100…3300 0 С. Ацетилен получают с помощью ацетиленовых генераторов, а кислород сохраняют и транспор-

тируют в стальных баллонах вместимостью 40 л под давлением 15 МПа.

Для смешивания горючего газа с кислородом в нужной пропорции применяют горелки типа ГС-53, ГСМ-53 и др. Мощность пламени характеризуется массовым расходом ацетилена, зависящим от номера наконечника горелки (табл. 5.5). Расход ацетилена можно определить по формуле:

А = Sk,

где S – толщина детали, мм;

k – коэффициент, характеризующий удельный расход ацетилена на 1

мм толщины детали, м 3 /(ч. мм) (для чугуна k = 0,11…0,14; для ста-

ли – 0,1…0.12; для латуни – 0,12…0,13; для алюминия – 0,06…0,1).

Расход кислорода на 10…20 % больше, чем ацетилена.

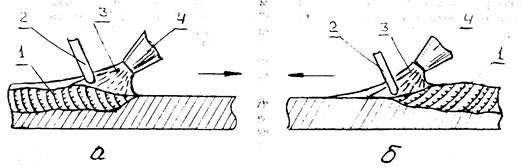

При ручной сварке пламя направляют на свариваемые кромки так, чтобы они находились в восстановительной зоне на расстоянии 2…6 мм от конца ядра. Конец присадочной проволоки также держат в восстановительной зоне или сварочной ванне (рис. 5.22).

Угол наклона мундштука горелки к поверхности свариваемого металла зависит от толщины свариваемого металла (табл. 5.6 – для низкоуглеродистой стали), а также от теплопроводности металла. Чем толще металл и чем больше его теплопроводность, тем угол наклона мундштука горелки должен быть больше, что способствует более концентрированному нагреву металла вследствие подведения большего количества теплоты.

Существуют два основных способа газовой сварки: правый и левый (рис. 5.22). Правый способ применяют при сварке металла толщиной более 5 мм. При этом, процесс сварки ведется слева направо, горелка перемещается впереди присадочного прутка, а пламя направлено на формирующийся шов. В результате происходит хорошая защита сварочной ванны от воздействия атмосферного воздуха и замедленное охлаждение сварного шва. Такой способ позволяет получать швы высокого качества. Пламя горелки ограничено с двух сторон кромками изделия, а позади - наплавленным металлом, что значительно уменьшает рассеивание теплоты и повышает степень ее использования. Этим способом легче сваривать потолочные швы, так как газовый поток пламени направлен непосредственно на шов и тем самым препятствует вытеканию металла из сварочной ванны.

При левом способе процесс сварки выполняют справа налево, горелка перемещается за присадочным прутком, а пламя направляется на не сваренные кромки и подогревает их, подготавливая к сварке. Пламя свободно растекается по поверхности металла, что снижает опасность его пережога. Способ позволяет получить хороший внешний вид шва, так как сварщик отчетливо видит шов и может получить его равномерным по высоте и ширине, что особенно важно при сварке тонких листов.

В качестве присадочного материала используют сварочную проволоку, которая по своему химическому составу должна быть близкой или соответствовать составу материала свариваемой детали. Диаметр присадочной проволоки при сварке металла (толщиной до 15 мм) равен:

· левым способом d = S/2 + 1, где S – толщина свариваемой стали, мм;

· правым способом d = S/2.

При сварке металла толщиной более 15 мм применяют проволоку диаметром 6…8 мм.

Мундштуки наконечников горелок

| Номер наконечника | Расход ацетилена, дм 3 /ч | Диаметр канала сопла, мм |

| 1,0 | ||

| 1,3 | ||

| 1,6 | ||

| 2,0 | ||

| 2,5 | ||

| 3,0 | ||

| 3,5 |

Угол наклона мундштука горелки в зависимости

от толщины свариваемого металла

| Толщина материала, мм | До 1 | 1…3 | 3…5 | 5…7 | 7…10 | 10…12 | 12…15 | Свыше 15 |

| Угол наклона, град. |

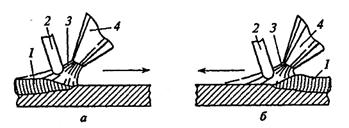

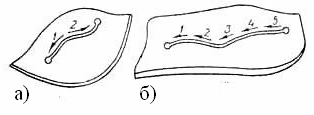

Рис. 5.22. Основные способы газовой сварки: а) правый; б) левый; 1 – формирующий

шов; 2 - присадочный пруток; 3 - пламя горелки; 4 - горелка

Для защиты расплавленного металла от окисления и удаления окислов при газовой сварке применяют флюсы. При сварке стальных и чугунных деталей в качестве флюса используют буру или смесь буры и борной кислоты в равных пропорциях. Для сварки деталей из алюминиевых сплавов рекомендуется применять флюсы – растворители, в состав которых входят хлористые и фтористые соединения. Флюсы образуют с окислами химические соединения или растворы, которые в виде шлака при сварке всплывают на поверхность расплавленного металла.

Основными преимуществами газовой сварки по сравнению с дуговой является возможность регулирования температуры нагрева металла и меньшее его окисление. К недостаткам следует отнести большую зону термического влияния и более высокую стоимость.

В подвижных ремонтных подразделениях ПАРМ-3М1 и ремонтно-восстановительных батальонах имеется пост газосварочных работ, в ящиках которого уложен комплект инструмента газосварщика с двумя кислородными баллонами и ацетиленовым генератором модели АСМ-1,25-3.

Газовая сварка и наплавка стальных деталей. Заварка трещин

Для газопламенной обработки металлов применяют различные горючие газы и жидкости. При их сжигании в смеси с воздухом температура пламени обычно не превышает 1800…2000 °С. При газовой сварке большинства металлов требуется, чтобы температура газосварочного пламени была не ниже 3000 °С. Для повышения температуры пламени горючих газов их сжигание производится в смеси с технически чистым кислородом.

В качестве горючих газов в основном используют ацетилен (С2Н2) и пропан (С3Н6). От того, какой горючий газ и в какой пропорции он будет смешан с кислородом, зависят характер пламени, его температура и свойства. Различают три вида пламени.

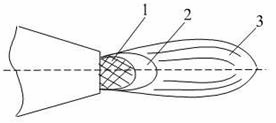

Рис. 1. Схема газового пламени: 1 – ядро пламени; 2 – рабочая зона; 3 – факел

- Нормальное пламя– не вызывает окисления или насыщения углеродом металла и способствует раскислению металла. Пламя состоит из ядра 1, восстановительной или рабочей зоны 2 и факела 3 (рис. 1). Ядро пламени — ярко светящаяся часть, состоящая из смеси кислорода с ацетиленом, начинающим гореть. Плавление металла ядром пламени недопустимо, потому что в составе ядра имеются кислород и свободный углерод, которые будут переходить в металл, окисляя его и насыщая углеродом. Восстановительная или рабочая зона представляет собой прозрачный ободок вокруг ядра и состоит из смеси продуктов частичного сгорания газа. Продукты частичного сгорания газа являются восстановителями по отношению к окислам большинства металлов. В связи с этим зона, называемая восстановительной, является и рабочей зоной. Она же обладает наивысшей температурой из всех участков пламени, и ею производят плавление металла. В факеле пламени происходит полное догорание горючего газа за счет кислорода, поступающего из воздуха. Нагревать металл при сварке факелом пламени недопустимо в связи с окислением металла, а также из-за низкой температуры факела пламени.

- Окислительное пламя – получается при избытке кислорода в смеси. Оно вызывает окисление металла. Окислительное пламя отличается укороченным ядром синеватого цвета, имеющим остроконечную форму, укороченным факелом, рабочая зона почти не заметна.

- Науглероживающее пламя– получается при избытке ацетилена в газовой смеси. При плавлении стали таким пламенем углерод из продуктов пламени переходит в металл. Науглероженный металл обладает повышенной твердостью и хрупкостью. Пламя отличается увеличенными размерами факела и ядра. Рабочая зона размыта и практически незаметна. В технике газопламенной обработки металлов обычно применяется нормальное пламя, но иногда рекомендуется слегка науглероживающее или слегка окислительное пламя.

1. Газовая сварка малоуглеродистой стали

Технология газовой сварки малоуглеродистой стали включает следующие операции.

1. Подготовка кромок металла под сварку:

- кромки под сварку подготавливаются в зависимости от толщины свариваемого металла, вида соединения и метода сварки. Перед сваркой кромки должны быть очищены от всех загрязнений на ширину 4…5 мм от оси шва. Стыковые соединения металла толщиной менее 2 мм сваривают без разделки кромок или с отбортовкой кромок. При толщине металла 2…5 мм делают скос одной из кромок; при толщине металла 5…15 мм делают разделку кромок V-образной формы; при толщине металла более 15 мм ведут двустороннюю сварку с Х-образной разделкой кромок.

2. Подбор сварочной (присадочной) проволоки:

- диаметр проволоки для газовой сварки подбирается в зависимости от толщины свариваемого металла и способа сварки по следующим формулам:

- для левого способа сварки d = δ/2 + 1 мм;

- для правого способа сварки d = δ/2, где δ – толщина свариваемого материала в миллиметрах.

Сварочная проволока выбирается в зависимости от марки свариваемого металла. Для сварки стали марок СтО…Ст15 выбирается проволока марки Св-08 или Св-15. Для сварки стали марок Ст15… Ст25 применяется проволока Св-08А или Св-08ГА.

3. Подбор мощности горелки (наконечника):

- мощность наконечника горелки подбирается в зависимости от толщины свариваемых кромок и метода сварки. В общем случае расход горючего газа определяется по формуле

где К – удельный расход газа на 1 мм толщины металла (справочные данные); δ – толщина металла в миллиметрах.

4. Управление горелкой:

- перед зажиганием горелки при помощи редуктора устанавливается необходимое рабочее давление кислорода. Сначала немного открывается кислородный вентиль на горелке, затем ацетиленовый и конец мундштука горелки подносится к пламени. После воспламенения смеси регулируют пламя до получения пламени нормального характера, руководствуясь его внешним видом. В процессе выполнения шва горелкой производят равномерное и непрерывное поступательное и колебательное движения, при этом факел пламени всегда должен оставаться параллельным оси шва.

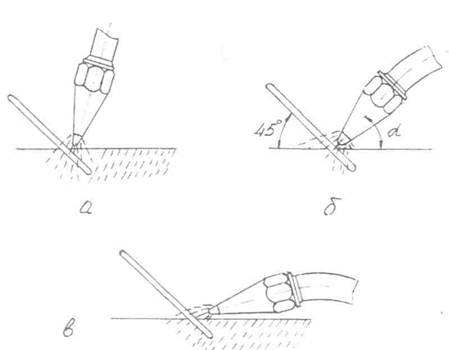

Применяются два различных способа ручной газовой сварки: распространенный «левый» способ и менее распространенный – «правый» способ. При «левом» способе сварка ведется справа налево (рис. 2).

Рис. 2. Левый способ сварки

Рис. 3. Правый способ сварки

5. Подача сварочной проволоки – осуществляется под углом около 45°. При сварке металла толщиной свыше 1,5 мм конец сварочного прутка остается погруженным в сварочный металл во избежание окисления. При сварке металла толщиной более 5 мм сварочной проволокой производят колебательные движения в сторону, противоположную движению горелки.

Перед сваркой производится прихватка свариваемых кромок, которую выполняют от середины шва к краям. После сварки изделия из малоуглеродистой стали последующей термообработке не подвергаются, так как ее влияние на качество малоуглеродистой стали невелико.

2. Газовая сварка среднеуглеродистой и высокоуглеродистой стали

Основные затруднения при сварке

- Происходит кипение сварочной ванны.

- Металл закаливается в зоне шва, и образуются трещины в шве и околошовной зоне (ОШЗ).

Особенности сварки

- Мощность горелки для сварки подбирается несколько меньшая, чем при сварке малоуглеродистой стали.

- Рекомендуется применять флюс, особенно для сварки высокоуглеродистой стали (50 % NаСО3, 50 % Nа2СО3).

- Перед сваркой заготовки рекомендуется отжигать.

- Сварку следует выполнять с общим предварительным подогревом изделия, не допускаются перегрев и кипение сварочной ванны.

- После сварки необходимо обеспечить наиболее замедленное охлаждение сварного соединения (укрывание песком, асбестом).

- Во всех случаях сварки среднеи высокоуглеродистой стали рекомендуется последующая термическая обработка в виде отжига, нормализации или закалки с высоким отпуском.

3. Сварка легированной стали

Основные затруднения

- Металл закаливается, и образуются трещины в шве и ОШЗ тем больше, чем больше в составе стали углерода и легирующих добавок.

- Происходит выгорание из расплавленного металла легирующих элементов.

- Необходимо постепенно нагревать металл в месте начала шва.

- Накладывать швы следует с максимально возможной скоростью, не допуская перегрева металла.

- В месте окончания шва осуществлять медленный, постепенный отвод пламени, образуя усиление в конце шва, а также обогревая увеличенную площадь металла.

- Не допускать сварку металла при низких температурах. Обеспечивать медленное охлаждение сварного соединения.

- Перед сваркой заготовки должны быть в отожженном состоянии.

4. Сварка высоколегированной и инструментальной стали

- Образуются трещины в сварных швах вследствие сильной закаливаемости металла на воздухе.

- Получаются швы с большой химической неоднородностью.

- Заготовки перед сваркой должны быть в отожженном состоянии и тщательно очищены.

- Заготовки перед сваркой должны подогреваться до температуры 250…300 °С.

- При сварке должен обязательно применяться флюс.

- Пламя должно быть с небольшим избытком ацетилена.

- После сварки изделия в горячем состоянии необходимо помещать в печь для отжига.

Кроме различных сталей пламенем газовой горелки можно сваривать чугун, медь, латунь, бронзу. Широкое распространение газовое пламя нашло при ремонтной сварке чугуна, для наплавки, а также для пайки различных металлов. Газовое пламя может обеспечивать процесс разъединения металлов или газокислородную резку.

5. Заварка трещин

При заварке трещин необходимо предварительно на их концах просверлить отверстия сверлом диаметром 5…8 мм (рис. 4), для того чтобы при нагреве трещина не распространялась дальше (в деталях из малоуглеродистой стали концы

трещин можно не сверлить).

Рис. 4. Схема заварки коротких (а) и длинных (б) трещин

Конец трещины легко обнаруживается при снятии зубилом тонкой стружки. Если стружка не раздваивается, то это указывает на то, что трещины в данном месте нет.

При толщине металла более 5…6 мм трещину разделывают в зависимости от толщины с одной или двух сторон. Трещина заваривается от середины к краям. Если трещина имеет длину более 500 мм, то сварку целесообразно вести обратноступенчатым способом участками длиной 150…200 мм (рис. 4, б). Кромки трещины перед сваркой должны быть зачищены до металлического блеска.

Приемы заварки трещины зависят от конфигурации детали и ее характера. Трещины длиной до 200 мм можно сваривать без прихваток. При длинных трещинах требуется простановка прихваток, чтобы при сварке не уменьшался зазор между кромками разделанной трещины.

Рис. 5. Схема заварки трещины с расклиниванием

Иногда прихватки заменяют расклиниванием. Для этого в трещину посередине загоняют клин (рис. 5), вследствие чего она раздается. Трещину заваривают от каждого конца к клину. После этого клин выбивают и заваривают оставшийся участок. Если трещина выходит на край кромки детали, то сварку начинают от точки 1 и ведут к точке 2 (рис. 6). Затем заваривают оставшийся участок

2–3 от точки 3 к точке 2. Расстояние между точками 2 и 3 должно быть равно примерно 1/3 общей длины трещины. Небольшие трещины на тонком металле, например на крыле автомобиля, могут завариваться в одном направлении. При заварке крыла автомобиля после наложения небольшого участка шва производится проковка его с целью сохранения профиля крыла.

Рис. 6. Схема заварки трещины на крыле автомобиля

При заварке трещин на изделиях с малой толщиной листа (0,8…1,2 мм) колебательных движений горелкой и проволокой не делают.

6. Вварка заплат

При постановке заплат необходимо, чтобы материал заплаты соответствовал основному металлу по толщине и марке стали; углы отверстия и заплаты должны быть закруглены, так как при вварке заплат с острыми углами возникают трещины, начинающиеся от углов.

В основном металле и в заплате делают требуемый скос кромок. Размер заплаты берется таким, чтобы получить соответствующий зазор.

Кромки очищаются от ржавчины и грязи. После пригонки заплата закрепляется прихватками через каждые 200…250 мм. Сварка производится в порядке, указанном на рис. 7. Заплате придают выпуклую форму. Во время сварки такая заплата будет свободно деформироваться. После сварки нагретую заплату ударами молотка выправляют. Это предупреждает образование трещин от усадки при остывании металла шва.

Газовая сварка и наплавка

При газовой сварке и наплавке расплавление основного и присадочного материала происходит в условиях высоких температур, образующихся в процессе сохранения горючих ; азов в струе кислорода. В качестве горючего применяют различные газы: ацетилен, водород, метан, пары бензола и бензина. Наиболее высокая температура создается ацетилено-кислородным пламенем (достигает 3200°С).

Кислород хранится и транспортируется в баллонах емкостью 40 л под давлением 15 МПа. Использовать кислород можно до остаточного давления в баллоне 0,05-0,10 МПа.

Мощность создаваемого при горении пламени зависит от расхода ацетилена, который может быть подсчитан выражением А = SK,

где S — толщина детали, мм;

К — коэффициент, характеризующий удельный расход ацетилена на 1 мм толщины детали, м3/ч мм; для стали К = 0,10-0,12; для чугуна К = 0,11-0,14; для латуни К = 0,12-0,13; для а алюминия К = 0,06-0,10.

Расход кислорода на 10-20% больше, чем ацетилена.

Химический состав и физико-механические свойства материала присадочных прутков должны быть близки к составу и свойствам материала восстанавливаемой детали.

На качество сварного соединения в значительной степени влияют техника выполнения сварки и режимы процесса.

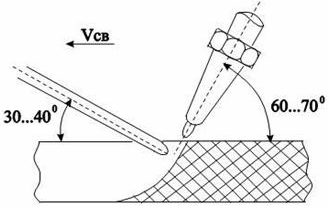

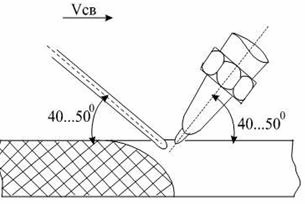

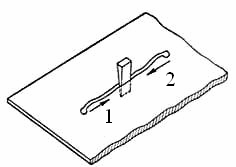

Положение горелки, т.е. угол наклона ее мундштука к поверхности свариваемого металла, зависит от толщины кромок деталей и теплопроводности металла. Чем толще металл и чем больше его теплопроводность, тем больше должен быть угол наклона мундштука. На рисунок 97 показаны рекомендуемые углы наклона в зависимости от толщины металла при сварке низкоуглеродистой стали. Эти рекомендации относятся к установившемуся периоду сварки, т.к. в начале сварки с целью быстрого прогрева детали угол наклона принимается наибольшим (рисунок 98, а), а к концу сварки угол уменьшают, чтобы лучше дополнить кратер и предупредить пережог металла.

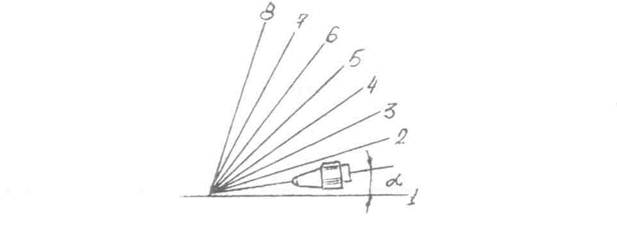

В зависимости от направления сварочного пламени и направления движения горелки относительно наплавляемого металла различают правый и левый способы газовой сварки. При правом способе горелка перемещается впереди присадочного материала (прутка), а пламя направлено в сторону уже наплавленного металла (рисунок 98, а). Этим обеспечивается защита юны сварки от окисляющего воздействия атмосферного воздуха и замедленное охлаждение - парного шва, что способствует получению швов высокого качества. При первом способе (рисунок 98, б) горелка перемещается вслед за присадочным прутком, а пламя направлено на несваренные еще кромки с целью их предварительного подогрева. Первый способ применяют при сварке деталей толщиной более 5 мм с целью увеличения скорости парки и меньшего расхода ацетилена и кислорода. При сварке тонких листов, обычно не имеющих разделки кромок, применяют левый способ, при котором сварщик отчетливо видит шов и при котором пламя свободно растекается по поверхности детали, снижая опасность пережога.

Номер кривой, 1 2 3 4 5 6 7 8

S, мм до 1 1-3 3-5 5-7 7-10 10-12 2-15 св. 15

Угол наклона, а 10 20 30 40 50 60 70 80

Рисунок 97 - Углы мундштука в зависимости от толщины свариваемого металла

а — подогрев перед сваркой; б — процесс сварки; в — окончание сварки (заполнение кратера)

Рисунок 98 - Положение мундштука горелки в различные периоды сварки

Выбор способа сварки зависит также от пространственного положения шва. Сварку вертикальных швов снизу вверх выполняют левым способом. Сварку горизонтальных швов на вертикальных поверхностях также выполняют левым способом. Потолочные швы удобнее сваривать правым способом.

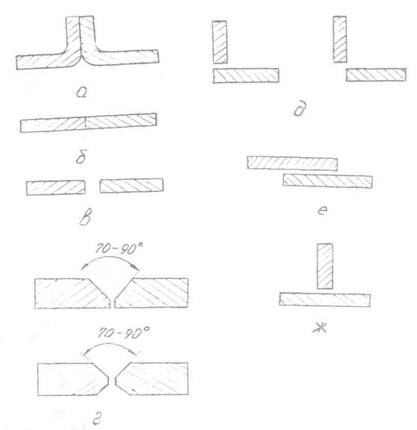

Виды соединений при газовой сварке показаны на рисунок 100. Практика выработала следующие рекомендации. Листовой материал толщиной до 2 мм сваривают встык с отбортовкой кромок (рис.23,а) без

1 — формирующий шов; 2 — присадочный пруток; 3 — пламя горелки; 4 — горелка

Рисунок 99 - Основные способы газовой сварки

Рисунок 100 - Виды соединений при газовой сварке

присадочного материала или встык без отбортовки, без разделки кромок и без зазора (рисунок 100, б), но с присадочным материалом. Листы толщиной 2-5 мм сваривают встык без разделки кромок с зазором между деталями (рисунок 100, в). При сварке тонкостенных деталей (толщиной менее 3 мм) могут применяться также нахлесточные швы (рисунок 100, е). При сварке деталей толщиной болев 5 мм применяют одно- или двустороннюю разделку кромок (рисунок 23, г). Угловые соединения (рисунок 23, д) сваривают без присадочного материала за счет расплавления кромок соединяемых деталей, как и тавровые (рисунок 23, ж).

Сварные швы выполняются одно- и многослойными. При сварке конструкций из малоуглеродистых сталей применяют проволоку марок Св-08ГА, Св-10Г2, Св-08ГС, Св-08Г2С. Диаметр присадочной проволоки при правом способе сварки принимается равным половине толщины свариваемого металла, а при сварке деталей толщиной более 15 мм берут проволока диаметром 6-8 мм. При левом способе сварки диаметр проволоки d = S/2 + l, где S - толщин» свариваемой детали, мм.

Рекомендуется сразу же после сварки проковка металла и последующая нормализация при температуре 800-900°С, в результате чего металл приобретает мелкозернистую структуру и пластичность.

Газовая наплавка наиболее широко применяется для нанесения на поверхности деталей твердых сплавов типа сормайт и различных тугоплавких соединений с целью придания рабочим поверхностям большей твердости и высокой износостойкости. При этом способе можно получать наплавленные слои толщиной от 0,5 мм и более. Для наплавки сормайтом рекомендуются углеродистые стали и особенно сталь У8А. Можно производить наплавку на легированный инструментальные стали 5ХНМ, ЗХВА, 4ХВС и др. Хорошо наплавляются легированные конструкционные стали 40Х, 40ХН и др.

2.13. Газовая сварка и наплавка.

Источником тепла при газовой сварке является пламя, получаемое при сгорании горючих газов в технически чистом кислороде. В качестве горючих газов применяются ацетилен, природный газ, пропан-бутан, пары бензина и керосина и др. Из-за простоты выполнения сварки и получения высокой температуры пламени чаще всего используется ацетилено-кислородная сварка.

Газовая сварка и наплавка уступает электродуговой по следующим позициям.

1. Большая зона теплового влияния приводит к большим деформациям детали при сварке.

2. Расходы на газ выше, чем расходы на электроэнергию.

3. Трудность механизации и автоматизации.

4. Ниже по производительности, т.к. максимальная температура в зоне горения газа (ацетилена) - 3150 °С, а в зоне горения электрической дуги-6000 °С .

5. Взрывоопасность горючих газов и кислорода.

Несмотря на эти недостатки газовая сварка широко используется при ремонте машин, т.к. эффективна при сварке тонколистового материала кабин, кузовов, баков и радиаторов, чугунных и алюминиевых деталей, при ремонте и монтаже трубопроводов. Достоинствами газовой сварки являются простота и высокая транспортабельность оборудования, возможность выполнения работ при отсутствии электросети, удобство регулирования процессом во время сварки. Немаловажной является возможность использования газового пламени для пайки и резки металлов.

Ацетилено-кислородная сварка выполняется (рис. 2.46) при сгорании ацетилена в кислороде , подаваемом из кислородного баллона , и в кислороде , имеющемся в воздухе.

.files/image159.png) |

В 1-ой зоне, в так называемом ядре, смесь подогревается до воспламенения и происходит частичный распад молекул ацетилена :

Во 2-ой зоне , называемой сварочной частью, происходит сгорание ацетилена в чистом кислороде, подаваемом из баллона:

С2 + Н2 + О2 ® СО + Н2.

В 3-ей зоне , называемой факелом, догорает ацетилен в кислороде воздуха:

СО + Н2 + О2 ® СО2 + Н2О.

В зависимости от подачи кислорода можно получить нормальное, окислительное и науглераживающее пламя. При нормальном пламени горючее сгорает полностью; для этого требуется соотношение кислорода с ацетиленом 2,5 :1, причем из баллона поступает 1,1…1,15 его часть, а остальной кислород -из воздуха. Окислительное пламя ( избыток кислорода) используется для резки металлов и для сварки латунных деталей. Науглераживающее пламя (при избытке ацетилена в газовой смеси) применяется при сварке чугуна, алюминия и малоуглеродистых сталей.

.files/image160.png) |

Кислород получают ( рис. 2.47) методом глубокого охлаждения воздуха до температуры -194,5 °С . При этой температуре кислород уже будет в жидком состоянии ( температура сжижения его –183 °С), а азот будет еще в газообразном состоянии, т. к. температура сжижения у него еще ниже ( -196 ° С).

Кислород хранится в баллонах (голубой или синий цвет окраски ) при начальном давлении 15 МПа . Чаще всего используются 40 литровые, а при небольших объемах работ - 5-и и 10-и литровые баллоны. Перед работой на баллон ставят кислородный редуктор, с помощью которого устанавливается и автоматически во время работы поддерживается давление кислорода , подаваемого в газовую горелку ( 0.2….0,4 МПа) или кислородный резак (1,2…1,4 МПа).

Масла и жиры в атмосфере кислорода могут самовзгораться, поэтому при работе нужно соблюдать особую предосторожность: не допускать на рабочем месте грязных тряпок и замасленной ветоши , работать в не замасленных рукавицах.

Ацетилен C2H2 получают взаимодействием карбида кальция CaC2 с водой:

CaC2+ H2O ® C2H2 +Ca (OH)2.

Из 1 кг технически чистого карбида кальция получается 230…300 литров ацетилена.

Ацетиленовые генераторы выполняются по различным схемам:

1.“Карбид в воду”-карбид кальция из бункера в зависимости от давления ацетилена периодически поступает через питатель в воду. Эти генераторы наиболее производительны и наименее взрывоопасны.

2. «Вода на карбид» -в реторту с карбидом кальция подается вода в зависимости от давления ацетилена. Эти генераторы небольшой производительности, переносные, низкого давления.

3. «Погружением» и «вытеснением»- в зависимости от давления ацетилена в первом случае при превышении давления из воды поднимается корзина с карбидом кальция, а во втором –вода вытесняется от карбида кальция в соответствующий сосуд. Это тоже небольшой производительности и переносные генераторы.

4. Комбинированные схемы.

Для предохранения ацетиленовых генераторов от взрыва при обратном ударе пламени используются предохранительные водяные затворы.

По давлению ацетиленовые генераторы делятся на:

-низкого давления (0,001…0,01 МПа);

-среднего давления (0,01…0,15 МПа);

-высокого давления ( > 0,15 МПа).

Ацетилен в сжатом состоянии (3,5 МПа ) может храниться в 40, 10 и 5-и литровых баллонах (белый цвет окраски ). Так как ацетилен взрыво- и пожароопасен, то необходимы специальные меры хранения его. Ацетилен очень хорошо растворяется в ацетоне( 23:1) и в растворимом состоянии не взрывается при давлении до 1,6 МПа, а при наличии в баллоне пористой массы ( активированный уголь, пемза,…) не взрываются при очень высоких давлениях (свыше 16 МПа). Очень эффективным является использование в баллонах литой пористой массы (ЛПМ). Кроме повышенной взрывоопасности 40-литровые баллоны с массой ЛПМ вбирают до 7,4 кг ацетилена, а с активированным углем –только 5 кг.

По принципу смешивания газов сварочные горелки могут быть: инжекторные и безынжекторные. В инжекторных горелках кислород под давлением 0,2…0,4 МПа через регулировочный вентиль подается в инжектор, через продольные пазы которого подсасывается ацетилен, расход которого также регулируется вентилем. У горелок имеется до 9 сменных наконечников, позволяющих сваривать металлические детали различной толщины. Чем больше номер наконечника, тем больше диаметр проходного сечения горелки и, следовательно, будет больше расход газа, поэтому можно сваривать детали большей толщины. В зависимости от толщины детали выбирается диапазон расхода газа (номер горелки), а в процессе сварки вращением ацетиленового вентиля горелки более точно подбирается оптимальная мощность горения, а вентилем подачи кислорода -необходимый вид пламени ( нейтральное, окислительное или восстановительное). В безынжекторных горелках горючий газ и кислород подаются под одинаковым давлением (0,05…0,1 МПа) в смесительную камеру, выходят из мундштука и сгорают. Эти горелки менее универсальны, сложны в регулировании процесса и используются для сварки очень тонкого материала.

Технология газовой сварки.

Диаметр присадочной проволоки d выбирается в соответствии с толщиной свариваемого металла h :

Мощность горелки подбирается в зависимости от толщины h свариваемых деталей и теплопроводности k материала. Часовой расход ацетилена А находится по формуле:

где - h толщина детали в мм;

.files/image161.png) |

k- коэффициент удельного расхода ацетилена в литрах за времени сварки (час) на единицу толщины детали, л/ ч х мм (k=100…120 л/ ч х мм -стальные детали; k= 110…140 л/ ч х мм -чугунные детали ; k=60…100 л/ ч х мм -алюминиевые детали).

При увеличении толщины свариваемого металла надо обеспечить большую концентрацию тепловой энергии и, следовательно, больший угол наклона горелки (рис. 2. 48 ) к поверхности свариваемой детали.

По часовому расходу газа подбирается (табл 2.1) номер наконечника газовой горелки.

Читайте также: