Газовая сварка нержавеющей стали

Обновлено: 20.09.2024

Нержавеющая сталь из-за содержащихся в ней химических элементов (например, хрома) слабо подвержена коррозийному воздействию окружающей среды. Однако такие свойства данного металла требуют тщательного подхода к процессу его сварки, что выражается в тонкостях подбора присадочных материалов, с помощью которых производится сварочный процесс.

Сварка нержавейки в среде углекислого газа: основные нюансы подбора проволоки

Если говорить о выборе проволоки, с помощью которой будет производиться сварка, следует обратить внимание на ее химический состав. Так, чтобы шов получился максимально прочным, с химической точки зрения проволока должна быть идентична составу самой нержавеющей стали, которая будет сварена с ее помощью. В связи с этим выделяются два вида проволоки, которую можно использовать:

- порошковая проволока, прошедшая процесс легирования хромом;

- проволока, в которой повышено содержание никеля.

Если же использовать проволоку, в которой отсутствуют указанные легирующие материалы, то высок риск скорого образования коррозии на выполненном сварном шве, что негативным образом скажется на итоговых свойствах прочности такого соединения.

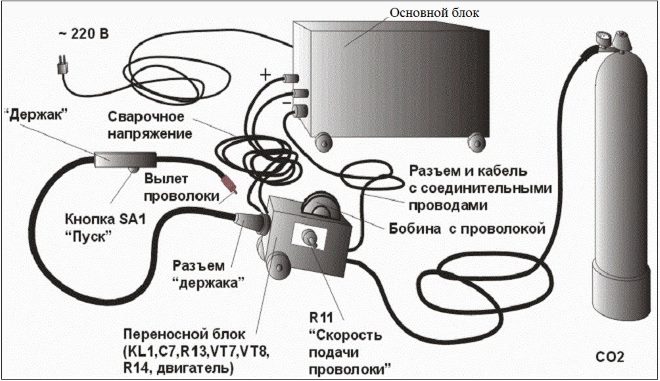

Необходимое оборудование

Использование защитных газов является необходимым условием для получения максимально качественных сварных соединений с минимальным количеством пор в сварном шве, а также с минимальным количеством образуемого шлака.

Необходимость использования защитного газа накладывает определенные особенности на перечень оборудования, которое должно быть использовано в сварочном процессе. Все такое оборудование делится на две большие группы:

- Оборудование, используемое для собственно осуществления сварочного процесса.

- Оборудование для соблюдения техники безопасности при выполнении сварочных работ.

В первую группу входят:

- источник сварочного тока в виде полуавтоматического сварочного аппарата;

- газовый баллон или резервуар иного типа, из которого в процессе сварки подается используемый в данной технологии защитный газ;

- сварочные кабели для подачи тока на свариваемые детали;

- шланги для подачи защитного газа;

- газовая горелка;

- машинка для подачи сварочной проволоки.

В большинстве современных сварочных аппаратов, позволяющие реализовать принцип сварки с использованием защитного газа, сварочная горелка и «держак», через который подается сварочная проволока, объединены в одно устройство, что позволяет сократить объем попадающего в сварочную зону воздуха (это минимизирует количество образуемого шлака и сокращает риск возникновения микротрещин при остывании металла), а также уменьшить количество кабелей и шлангов (кабель для подачи тока и шланг для защитного газа находятся в одной оплетке, что делает их использование более удобным для сварщика).

На машинке для подачи проволоки у сварщика есть возможность установить индивидуальную для него скорость подачи проволоки с целью минимизации разбрызгивания металла в процессе сварки.

Примерная стоимость сварочных полуавтоматов с механизмом подачи проволоки

Во вторую группу входят:

- защитный костюм. Главное требование, которое предъявляется к нему – сокращение риска получения ожогов сварщиком от летящих капель расплавленного металла, а также воспламенения одежды вследствие попадания таковых на ткань (достигается за счет специальной огнезащитной пропитки ткани);

- маска. Ее использование необходимо для защиты лица и, в первую очередь, глаз сварщика от воздействия экстремально высоких температур, в результате которых может наступить ожог кожных покровов и глаз работника;

- защитные перчатки (краги). Они должны отвечать двум главным требованиям – исключение ожогов кожных покровов от воздействия экстремально высоких температур от разогретого металла в виде микрокапель, а также защита от возможного поражения электрическим током в результате касания свариваемых деталей или ввиду вероятной неисправности сварочного оборудования.

Выбор газа

Полуавтоматическая сварка без использования защитного газа возможна только в том случае, если речь идет об использовании присадочной порошковой проволоки. В этом случае защита шва создается из порошка, которым покрыта проволока, что исключает попадание воздуха в сварочный шов.

Если же сварка происходит с использованием проволоки, изготовленной без специального покрытия, то возникает необходимость выбора специального защитного газа, который также защитит сварочный шов от попадания воздуха.

Для сварки нержавейки в настоящее время могут быть использованы два газа:

Опытные сварщики используют для данного вида сварки специальную смесь, в которой соединены аргон и углекислый газ. Наиболее распространенным процентным соотношением таких газов является: 98% аргона, 2% углекислого газа.

Однако каждый сварщик в зависимости от своего опыта работы, предпочтений и технологических требований к качеству и внешнему виду шва подбирает параметры смеси по-своему. Главным условием при этом является обеспечение максимальной защиты сварочной зоны.

Примерная стоимость баллонов с аргоном разных объемов на Яндекс.маркет

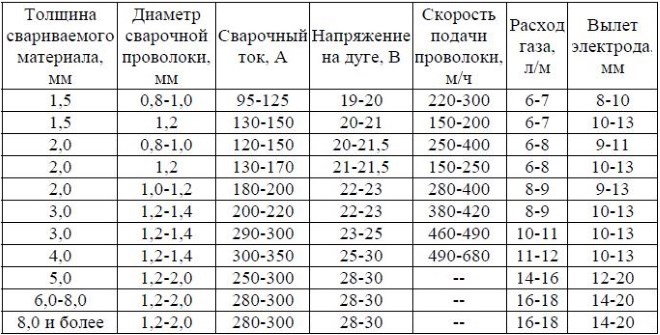

Варианты настройки режимов сварочного аппарата

Для того чтобы качество сварного соединения было максимальным, а сам стык был предельно прочным и не мог разрушиться в скором времени после начала эксплуатации изделия, необходимо грамотно подобрать режимы сварочного аппарата.

При подборе параметров, в которых будет работать аппарат, необходимо опираться на следующие исходные данные:

- вариант исполнения соединения (угловое нижнее соединение, нижнее соединение встык либо вертикальное пространственное);

- толщина свариваемых деталей соединения (чем толще металл, тем выше параметры сварочного тока и сварочного напряжения);

- толщина проволоки (здесь также действует правило прямой зависимости сварочного тока и сварочного напряжения от толщины проволоки);

- наличие или отсутствие зазора при сварке деталей встык и величина такого зазора.

Если речь идет о сварке деталей, где толщина металла каждой детали составляет 0,8 мм, и которая осуществляется встык с нулевым зазором с использованием проволоки толщиной также 0,8 мм, то сварочный ток находится в диапазоне от 50 до 80 А, сварочное напряжение не может быть выше 16 В.

Все основные режимы сварки можно увидеть в таблице.

Особенности процесса

Нержавеющая сталь устойчива к коррозионным поражениям, в результате чего ее прочность сохраняется достаточно длительное время. Однако легирование нержавейки, из-за чего она приобретает такое свойство, негативным образом сказывается на другом аспекте – процесс сварки становится существенно затрудненным из-за наличия в химическом составе этого металла легирующих химических элементов, в первую очередь, хрома. В результате снижается теплопроводность металла, что вызывает (при несоблюдении технологии) перегрев металла с последующим его прожогом, а также выгорание хрома, из-за чего снижается устойчивость детали к коррозии в месте сварного стыка.

Детали из нержавеющей стали имеют очень большой коэффициент теплового расширения, в результате чего сварной шов и металл вокруг него может подвергнуться растрескиванию. Избежать этого можно только одним способом: оставить широкий зазор между деталями.

У нержавеющей стали есть еще одна негативная особенность – она имеет очень высокое электрическое сопротивление, что вызывает постоянный перегрев электродов и, как результат, ухудшение качества шва. По этой причине опытные сварщики обрезают электроды настолько, насколько это возможно, чтобы успеть использовать их до момента перегрева.

Технология сварки

Как и в любом другом виде сварки, технология сварки нержавейки полуавтоматом с использованием защитного газа осуществляется в три больших этапа:

- подготовительный этап, на котором происходит механическая зачистка деталей и их обезжиривание, а также их нагрев до температуры выше ста градусов с целью полного удаления из потенциальной сварочной зоны каких-либо остатков влаги;

- основной этап, на котором осуществляется весь сварочный процесс;

- этап завершающих работ, где определяется качество сварного соединения и наличие необходимости проводить такие работы повторно.

В целом для сварки нержавейки с использованием защитных газов применимы три основных способа:

- способ с использованием короткой дуги, который можно применять только при сварке изделий с небольшой толщиной свариваемых деталей;

- способ со струйным переносом, который можно использовать в случае сварки деталей с большой толщиной;

- импульсный способ, который является наиболее универсальным и может быть использован на любых видах деталей и позволяет достичь высокого уровня производительности со сравнительно небольшими (по отношению к другим способам) затратами ресурсов.

Сама технология сварки выглядит следующим образом:

- сварочный ток подается только с обратной полярностью;

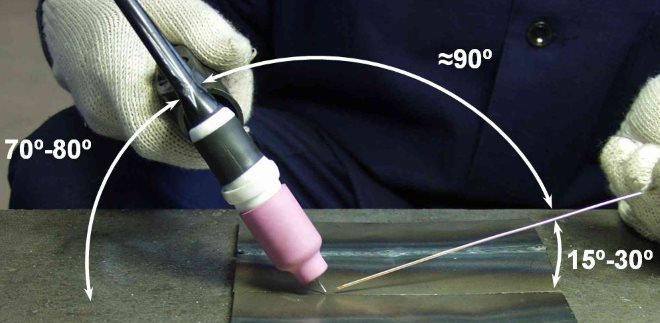

- сварочная горелка должна быть расположена таким образом, чтобы она могла обеспечить необходимую по технологии глубину провара металла и требуемую ширину шва. Угол пространственного расположения горелки составляет не более одиннадцати часов по отношению к свариваемым деталям;

- проволока должна выходить из подающего механизма не более, чем на 12 мм, в противном случае, есть риск ухудшения качества шва из-за попадания лишних элементов в сам шов с проволоки, а также из-за ее перегрева;

- с целью сохранения высокого качества шва необходимо установить грамотный расход защитного газа. Универсальные показатели находятся в диапазоне от 6 до 12 кубометров в час, однако, каждый сварщик устанавливает данные значения в зависимости от своего опыта и имеющихся требований к осуществлению технологии;

- перед началом сварочного процесса необходимо подготовить установку для удаления влаги из защитного газа. Это осуществляется путем заправки осушителя прокаленным в течение не менее двадцати минут при температуре 200 градусов медным купоросом;

- так как металл даже при полном соблюдении всей технологии может быть подвержен разбрызгиванию, прилегающую к сварному шву территорию детали необходимо обработать с помощью мела, растворенного в воде;

- при формировании сварного шва необходимо отступить от края детали на расстояние, равное примерно 5 мм, что позволит избежать трещин с содержанием водорода в их полостях;

- весь шов формируется посредством плавного движения электрода вдоль шва без допуска поперечных колебаний с целью исключения выхода расплавленного металла за пределы защитной среды.

Кроме того, есть также несколько общих правил, которые должны быть соблюдены вне зависимости от того, идет ли речь о сварке нержавейки в среде углекислого газа, смеси газов или в среде аргона:

- корпус горелки необходимо располагать под противоположным углом к направлению шва. Это позволит обеспечить максимальный обзор формируемого шва и исключить смещение сварочной ванны;

- сопло горелки, при условии, что защитный газ и проволока подаются через него одновременно, должно располагаться на высоте не более 12 мм от сварочного стыка: это позволит избежать излишней подачи проволоки и ее перегрева;

- проволока, которая была расплавлена в процессе горения электрической дуги, в шов может подаваться только каплями, что позволит избежать лишнего наплавления материала и снизит риск внутреннего разрушения шва в процессе его остывания.

Как варить нержавейку полуавтоматом в среде углекислого газа: видео, советы

Сварка нержавейки полуавтоматом может представлять достаточно высокую сложность не только для новичка, но и для опытного специалиста. Такие сложности в первую очередь связаны с особенностями самого металла, для качественной сварки которого необходимо правильно подобрать рабочие режимы сварки и соответствующие расходные материалы.

Полуавтомат для сварки металла в среде защитного газа

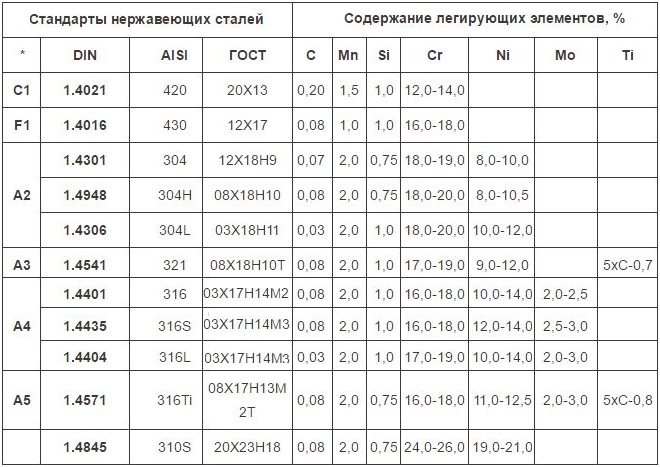

Виды нержавеющих сталей

Основным легирующим элементом сталей, относящихся к категории нержавеющих, является хром. Именно благодаря данному элементу, которого в нержавейке должно содержаться не менее 12%, на ее поверхности создается оксидная пленка. Несмотря на очень незначительную толщину такой пленки, иногда не превышающую размеров нескольких атомов, она обеспечивает надежную защиту металла от воздействия коррозии. Кроме того, если случайно или преднамеренно повредить эту защитную пленку методом механического воздействия, то через некоторое время она восстановит свою целостность.

В химическом составе преимущественного большинства марок нержавеющих сталей, кроме железа, углерода и хрома, могут содержаться такие химические элементы, как никель, титан, ниобий и молибден. Эти элементы, находящиеся в составе нержавейки в достаточно незначительных количествах, улучшают как антикоррозионные, так и механические характеристики сплава.

Химический состав основных марок нержавеющей стали

Нержавеющие стали в зависимости от особенностей своей внутренней структуры могут относиться к одному из следующих типов.

Это сплавы, содержащие в своем составе 17% хрома и 0,5% углерода. Нержавейка с такой структурой отличается твердостью и высокой хрупкостью и может успешно эксплуатироваться только в слабоагрессивных средах.

В химическом составе таких сталей, кроме хрома и углерода, также содержится никель, который и увеличивает аустенитную область в их структуре. Отличительными качествами таких сплавов, относящихся к категории немагнитных, являются высокая коррозионная устойчивость, прочность, оптимально сочетающаяся с хорошей пластичностью.

Сюда относятся нержавеющие стальные сплавы, содержащие в своем составе не более 0,12% углерода и до 30% хрома. Такая нержавейка, отличающаяся хорошим соотношением высокой прочности и пластичности, устойчива к термической закалке и может успешно эксплуатироваться в условиях воздействия агрессивных сред.

Сварка нержавеющей стали в защитной среде полуавтоматом обеспечивает качественное соединение изделий

Свойства и свариваемость нержавейки

Стали, относящиеся к категории нержавеющих, являются трудно свариваемым материалом, что объясняется рядом их физических и химических характеристик. Решив варить нержавейку полуавтоматом, вы должны учитывать ряд важных параметров. Только в таком случае можно рассчитывать на то, что полученное сварное соединение будет отличаться требуемым качеством и надежностью.

По сравнению со сталями других категорий, нержавейка отличается достаточно низкой (в среднем в два раза) теплопроводностью. Из-за этого тепло из сварочной зоны отводится очень плохо, в результате металл подвергается значительному перегреву, что отрицательно сказывается на его коррозионной устойчивости. Чтобы избежать таких негативных последствий, сварка нержавейки с помощью полуавтомата выполняется на пониженном токе (на 15–20%), а соединяемые детали подвергают дополнительному охлаждению.

Ориентировочные режимы полуавтоматической сварки в среде защитного газа

При значительном нагреве (свыше 500°) на границах кристаллической решетки нержавеющего металла формируются карбидные соединения, которые становятся причиной возникновения такого явления, как межкристаллитная коррозия. В результате происходит расслоение внутренней структуры металла и развиваются коррозионные процессы. Чтобы избежать этого, прибегают к более интенсивному охлаждению соединяемых изделий, для чего может использоваться обычная вода.

Варить нержавейку (в том числе и в среде защитного газа) сложно еще и потому, что она имеет склонность к тепловому расширению. Значительное расширение соединяемых изделий, происходящее в процессе сварки полуавтоматом, приводит к образованию трещин как в сварном шве, так и в основном металле. Между тем можно избежать такого явления, если между свариваемыми деталями оставлять более широкий зазор.

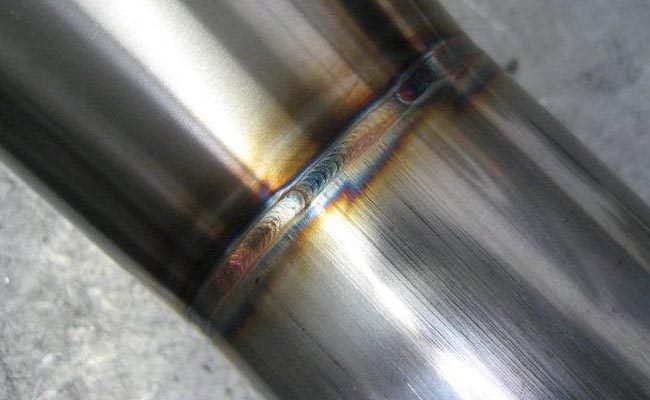

Качественный сварной шов нержавейки может быть слегка сероватым, но не темным

Нержавеющая сталь из-за особенностей своего химического состава отличается достаточно высоким электрическим сопротивлением, что становится причиной значительного нагрева электродов, используемых для выполнения сварки полуавтоматом. В связи с этим для сварки нержавейки применяют электроды, изготовленные из проволоки с определенным химическим составом, а длина прутков, если в их состав входят хром и никель, не должна превышать 350 мм.

Расходные материалы

Хороших результатов соединения деталей из нержавейки позволяет добиться сварка, выполняемая в среде защитного газа. Чтобы варить по такой технологии, естественно, потребуется как специальное оборудование, так и соответствующие расходные материалы, в качестве которых выступают присадочная проволока и сам газ.

Назначением газа при сварке полуавтоматом является защита расплавленного металла в сварочной ванне от окисления. Газ, используемый для такой защиты, сам не должен вступать в реакцию с расплавленным металлом, чтобы не оказывать на него вредного влияния. Именно поэтому в качестве защитной среды преимущественно используют инертный аргон, смешанный с небольшим количеством углекислого газа.

Слева сварной шов, выполненный в среде углекислого газа. Справа – в аргоне (98%)

Стандартный состав газовой смеси, используемой при сварке нержавейки полуавтоматом, включает в себя 98% аргона и 2% углекислого газа. В отдельных случаях, чтобы снизить себестоимость выполнения сварки, допускается применять газовую смесь, состоящую из 70% аргона и 30% углекислого газа.

Чтобы варить нержавейку, получая при этом качественный и надежный сварной шов, очень важно правильно подобрать присадочную проволоку, которая также должна быть изготовлена из нержавеющей стали. В тех случаях, когда нет возможности воспользоваться защитным газом, сварку полуавтоматом проводят в обычной среде, но для ее выполнения используют специальную порошковую проволоку. Между тем использование последней приводит к тому, что сварные швы со временем могут покрыться слоем ржавчины.

Некоторые особенности технологии

Значительно повысить качество сварки нержавейки, а также упростить процесс ее выполнения позволяет использование специальных сварочных полуавтоматов, упомянутых выше. Использование такого оборудования позволяет решить сразу несколько технологических задач, к числу которых относятся:

- подача присадочной проволоки в зону формирования соединения;

- подача в зону сварки защитного газа;

- охлаждение сварочной горелки;

- обеспечение удобства выполнения сварных соединений в труднодоступных местах.

Оборудование для сварки полуавтоматом

В изделиях из нержавеющих сталей в процессе сварки образуются значительные внутренние напряжения, которые снимаются их дальнейшей термической обработкой – нагревом до температуры 660–760° и медленным охлаждением на открытом воздухе.

Подготовка к сварочным работам

Прежде чем варить с помощью полуавтомата изделия, изготовленные из нержавейки, их необходимо правильно подготовить, чтобы получить качественное и надежное соединение. Процесс такой подготовки заключается в следующем.

- Поверхность соединяемых деталей тщательно зачищается с применением металлической щетки, а затем обезжиривается, для чего можно использовать наиболее распространенные растворители.

- Чтобы удалить с поверхности изделия остатки влаги, его нагревают до температуры 100°.

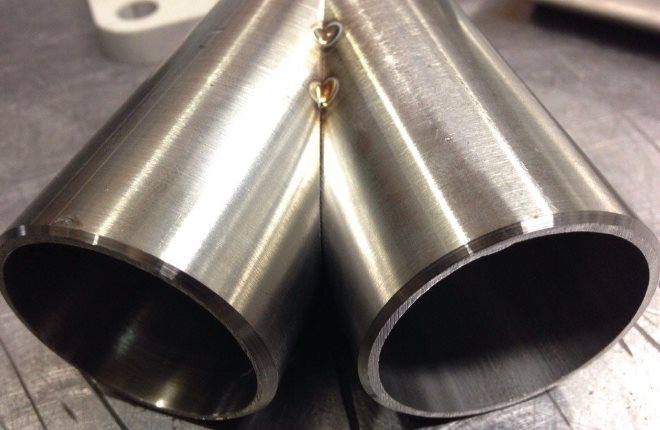

Подготовка нержавейки для сварки коллектора

Правила и методы сварки

Как уже говорилось выше, чтобы качественно варить нержавейку с помощью полуавтомата, необходимо правильно подобрать присадочную проволоку, из которой и будет формироваться сварной шов. Оптимально, если степень легирования проволоки превышает аналогичный параметр основного металла. Объясняется это тем, что легирующие элементы, содержащиеся в химическом составе проволоки, будут выгорать из металла в процессе его плавления, поэтому их содержание и должно быть учтено с запасом.

Для полуавтоматической сварки нержавейки используется проволока со сверхнизким содержанием углерода и высоким содержанием кремния, устойчивая к окисляющим средам

Для сварки изделий, изготовленных из нержавейки, используются три основные метода:

- метод короткой дуги (применяется в тех случаях, когда свариваются изделия небольшой толщины);

- метод струйного переноса (позволяет выполнять сварку деталей даже очень значительной толщины);

- импульсный (наиболее универсальная технология, позволяющая выполнять сварочные работы с высокой производительностью и при этом экономить затрачиваемые ресурсы).

Каждый из перечисленных методов отличается определенными особенностями, но есть и общие правила, которых следует придерживаться, используя каждый из них. Рассмотрим эти правила.

- Корпус горелки располагается под противоположным углом к ходу шва, чтобы обеспечить качественный обзор последнего.

- Сопло горелки, через которое подаются защитный газ и сварочная проволока, располагают на расстоянии приблизительно 12 мм от поверхности изделий.

- Присадочная проволока, расплавленная в результате горения электрической дуги, подается в зону формируемого сварного шва небольшими каплями.

Положение горелки – примерно на 11 часов

Кроме того, существуют общие рекомендации по выполнению сварочных работ, для осуществления которых используется защитный газ.

- Варить нержавейку следует только на обратной полярности.

- Угол, под которым располагается сопло сварочного аппарата, должен обеспечивать хороший провар места соединения и небольшую ширину формируемого шва.

- Вылет проволоки из сопла сварочного аппарата не должен превышать 12 мм.

- Расход газа, который формирует защитную среду, должен находиться в интервале 6–12 м 3 /мин.

- Газ, который подается в зону сварки, должен предварительно пропускаться через осушитель, в качестве которого используется медный купорос.

- Чтобы минимизировать разбрызгивание расплавленного металла из зоны выполнения сварки, поверхность соединяемых изделий обрабатывают водным раствором мела.

- Чтобы получить красивый и качественный сварной шов, его не следует начинать и заканчивать на самом краю соединяемых деталей. Лучше отступить на некоторое расстояние. Сама сварка, что важно, выполняется без колебательных движений в стороны от формируемого шва.

Устранение деформаций

- Используя молоток и гладилку, образовавшийся на поверхности нержавейки «пузырь» просто простукивают, двигаясь от края детали.

- Выправление сформировавшегося коробления при помощи простукивания будет более эффективным, если совместить его с прогревом деталей, для чего можно использовать обычную газовую горелку.

Для того чтобы качественно варить нержавеющую сталь с помощью полуавтомата, недостаточно просто познакомиться с теоретической базой, очень желательно посмотреть и обучающее видео на эту тему.

Сварка нержавейки в домашних условиях: варианты, советы, видео

Выполняя такую технологическую операцию, как сварка нержавейки, важно учитывать как физические свойства материала, так и его химический состав. Только в таком случае можно рассчитывать на то, что соединение будет выполнено качественно и надежно.

Аргонная сварка нержавеющей стали

Факторы сложности для сварки деталей из нержавеющей стали

Сварку нержавеющей стали затрудняет то, что данный материал относится к категории высоколегированных сплавов, а значит, в его составе в достаточно большом количестве содержатся элементы, влияющие на его основные свойства. В нержавейке, в частности, таким элементом является хром. Его содержание в данном сплаве может составлять 12–30%. Хром наряду с такими элементами, как никель, титан, марганец и молибден, формирует антикоррозионные свойства нержавеющей стали, но в то же самое время наделяет ее и другими особенностями, влияющими на свариваемость.

Для тех, кто не любит читать длинные статьи и вникать в технические тонкости, предлагаем сразу посмотреть два видео с наиболее актуальными для домашнего мастера вариантами сварки нержавеющей стали — электродом с помощью инвертора и опять же инвертором, но уже в среде защитного газа (аргона).

По этой причине сварку нержавеющей стали всегда сопровождает значительная деформация соединяемых деталей. В отдельных случаях, когда свариваемые детали имеют значительную толщину и между ними не предусмотрен зазор, такие деформации могут привести даже к появлению крупных трещин.

Теплопроводность нержавеющей стали в 1,5–2 раза ниже, чем у низкоуглеродистых сплавов. Такая особенность материала приводит к тому, что соединяемые детали в зоне сварки проплавляются даже при меньших (на 15–20%), чем при сваривании изделий из низкоуглеродистой стали, силах тока.

При сильном нагреве (более 500 градусов Цельсия) в нержавеющих сталях возникает так называемая межкристаллитная коррозия. Происходит это потому, что по краям зерен структуры металла начинают формироваться прослойки, состоящие из карбида хрома и железа. Избежать этого явления можно не только тщательным подбором режима сварки, но и путем принудительного охлаждения свариваемых деталей из нержавейки, для чего можно использовать обычную воду. Однако следует иметь в виду, что охлаждать водой можно лишь детали, изготовленные из хромоникелевых сталей, которые имеют аустенитную внутреннюю структуру.

Перегрев электродов с хромоникелевыми стержнями

Из-за низкой теплопроводности соединяемых материалов и их повышенного электрического сопротивления сварка деталей из нержавейки сопровождается сильным нагревом электродов, стержни которых имеют хромоникелевый состав. Чтобы избежать этого нежелательного явления, используют электроды для сварки нержавейки длинной до 35 см.

Сварочные электроды Sabaros ME 101 3,2мм для сварки нержавеющих сталей

Наиболее распространенные способы сварки нержавеющей стали

Сварка изделий из нержавеющих сталей, характеризующихся повышенным содержанием хрома, может выполняться с использованием нескольких технологий. Сюда, в частности, относятся следующие виды сварки:

- аргонодуговую (с использованием вольфрамового электрода и режимов AC/DC TIG);

- выполняемую в режиме MMA покрытыми электродами;

- полуавтоматическая электродуговая сварка в среде аргона, проводимая в режиме MIG и с использованием проволоки из нержавеющей стали;

- так называемая холодная сварка для нержавеющей стали, выполняемая под большим давлением (название данной технологии обусловлено тем, что она не предусматривает плавления металла в процессе его соединения);

- шовную технологию и контактную точечную сварку.

Технология сварки деталей из нержавеющей стали предусматривает тщательное обезжиривание их поверхностей при помощи ацетона или авиационного бензина. Делается это для того, чтобы уменьшить пористость выполняемого шва, сделать сварочную дугу более устойчивой, тщательно зачистить кромки соединяемых деталей. Только после тщательной зачистки можно приступать к выполнению операции выбранным способом. Есть несколько основных способов сваривания деталей из нержавеющих сталей, а также технологии, которые применяются достаточно редко. В любом случае принимать решение о том, как варить нержавейку, следует исходя из конкретных условий и требований, предъявляемых к формируемому соединению.

Сварка покрытыми электродами (ММА)

Сварка деталей из нержавейки по технологии ММА, предусматривающая использование покрытых электродов, является самой распространенной технологией. Этот способ достаточно прост, его можно применять и дома, но он не позволяет получать шов самого высокого качества.

Что удобно, такую сварку нержавейки можно выполнять даже в домашних условиях, но для этого вам понадобится специальный сварочный аппарат, который называется инвертор. Чтобы сварка нержавейки инвертором позволила получить соединение, обладающее высокой надежностью, необходимо правильно подобрать электрод для определенной марки нержавейки. Все электроды, с помощью которых проводится сварка изделий из нержавеющих сталей, делятся на два основных типа:

- с рутиловым покрытием на основе двуокиси титана (сварка такими электродами, обеспечивающими небольшое разбрызгивание металла и стабильную дугу, выполняется на постоянном токе и обратной полярности);

- с покрытием на основе карбоната магния и кальция (такими электродами нержавейка сваривается на постоянном токе обратной полярности).

Чтобы понять, какими электродами варить нержавейку, достаточно заглянуть в ГОСТ 10052-75, в котором представлены все типы таких расходных материалов, а также оговаривается, какой из них следует использовать для работы с металлом конкретного химического состава. Для того чтобы выбрать электроды по нержавейке, соответствующие требованиям данного ГОСТа, достаточно знать марку металла, детали из которого необходимо соединить.

Со всеми требованиями к электродам для сварки нержавейки можно ознакомиться, бесплатно скачав ГОСТ 10052-75 в формате pdf по ссылке ниже.

Ручная и полуавтоматическая сварка нержавейки в среде аргона (AC/DC TIG, MIG)

Для выполнения ручной сварки нержавейки в среде аргона применяются электроды из вольфрама. Эта технология даже в условиях дома позволяет получать качественные и надежные соединения изделий, отличающихся небольшой толщиной. Сварку такими электродами по нержавейке используют преимущественно для монтажа коммуникаций из труб, по которым под давлением будут транспортироваться газы или различные жидкости.

Аустенитную нержавеющую сталь следует сваривать особенно тщательно и с осторожностью

У данной технологии есть определенные особенности.

- Для того чтобы вольфрам, из которого изготовлены электроды по нержавейке, не попал в расплавленный металл в зоне сварки, дугу поджигают бесконтактным способом. Если выполнить это непосредственно на детали не представляется возможным, то дугу зажигают на специальной угольной плите и аккуратно перемещают ее на соединяемые заготовки.

- Сварку нержавеющей стали данным способом можно выполнять как на постоянном, так и на переменном токе.

- Режимы подбираются в зависимости от толщины соединяемых деталей. К таким режимам, в частности, относятся параметры сечения вольфрамового электрода, диаметр проволоки, используемой в качестве присадки, параметры тока (сила и полярность), расход защитного газа, скорость выполнения сварки.

- Очень важно, чтобы уровень легирования присадочной проволоки был выше, чем у соединяемых деталей.

- В процессе выполнения сварки электроды по нержавейке не должны совершать колебательных движений. Если пренебречь этим требованием, это может привести к нарушению сварочной зоны и окислению металла в ее области.

При использовании данной технологии можно сократить расход вольфрамового электрода. Для этого нужно некоторое время (10–15 секунд) не отключать подачу аргона после окончания сварочного процесса. Подобная процедура способствует защите раскаленного вольфрамового электрода от активного окисления.

У полуавтоматической сварки нержавейки в среде аргона, по сути, мало отличий от обычного ручного способа. Основное ее отличие заключается в том, что подача проволоки в зону сварки осуществляется при помощи специального оборудования. Благодаря механизации процесс протекает значительно точнее и с большей скоростью.

Благодаря использованию полуавтоматического оборудования могут быть реализованы следующие техники сварки деталей из нержавеющей стали:

- метод струйного переноса, который позволяет эффективно сваривать детали большой толщины;

- сварка короткой дугой – для выполнения соединения деталей небольшой толщины;

- импульсная сварка – универсальная технология, которая позволяет получать качественные и надежные соединения и является самым выгодным вариантом в финансовом плане.

Аргонодуговая сварка нержавеющей стали

Другие технологии сварки нержавеющей стали

Существует еще несколько способов сварки нержавейки, которые лучше демонстрируют себя в определенных ситуациях, то есть не отличаются универсальностью. Сюда относятся следующие способы, предполагающие использование специального оборудования.

Сварка нержавеющей стали с использованием лазерного луча

Такой способ сварки, который даже на видео выглядит очень впечатляюще, обладает целым рядом весомых преимуществ: металл в зоне сварки не теряет свою прочность из-за чрезмерного температурного воздействия, быстро остывает, на нем не появляются трещины, а в его структуре формируются зерна минимального размера. Оборудование для лазерной сварки и сама технология находят широкое применение в различных отраслях промышленности (автомобиле- и тракторостроение, монтаж коммуникаций из труб и др.).

Холодная сварка под большим давлением

Данная технология не предусматривает плавления материала в зоне сварки, а металлические детали соединяются на уровне их кристаллических решеток. В зависимости от получаемого соединения и конфигурации деталей давление может оказываться на одну или сразу на обе металлические заготовки. Очень интересно посмотреть на видео такого процесса: две детали, находясь в холодном состоянии, как будто вдавливаются друг в друга.

Контактная сварка изделий из нержавейки

Такая сварка может выполняться по точечной или роликовой технологии. В результате могут быть соединены тонкие листы нержавейки с толщиной не более 2 мм. При этом используется то же самое оборудование, что и для других металлов.

На видео ниже подробно объясняются и наглядно демонстрируются нюансы подачи присадочного прутка при сварке нержавейки неплавким электродом в среде аргона и прочие нюансы работы.

Технология сварки нержавейки аргоном – важные особенности и тонкости

Сварка нержавейки, при которой пользуются аргоном как защитным газом, является одной из самых распространенных технологий получения качественных и надежных соединений деталей, изготовленных из такой стали.

Использование аргона при сварке нержавеющей стали позволяет получать сварные швы высокого качества

Прежде чем приступать к обучению этому процессу, следует познакомиться с характеристиками данного сплава, которые и делают его трудносвариваемым материалом.

Нержавеющая сталь является металлом, который успешно противостоит коррозионным процессам. Таким его делают легирующие добавки, основной из которых является хром (в отдельных марках нержавейки он может составлять до 20%). В различные виды такой стали могут также добавляться в качестве легирующих элементов титан, никель, молибден и др. Эти добавки, кроме антикоррозионных свойств, наделяют нержавейку и рядом других необходимых физико-механических характеристик.

Нержавеющая сталь, кроме исключительных антикоррозионных свойств, обладает поверхностью привлекательного внешнего вида. Именно поэтому ее часто даже не покрывают краской. Отсюда возникают дополнительные требования к качеству сварного шва: он должен быть не только надежным, но и аккуратным.

Выполнять сварочные работы с нержавейкой и получать соединения, удовлетворяющие самым строгим требованиям, может только специалист, обладающий не только необходимыми знаниями технологии, но и достаточным опытом работы в данной области. Это значит, что для обучения приемам сварки нержавеющей стали в среде аргона недостаточно просто посмотреть видео такого процесса – необходимо еще получить практические уроки.

В чем заключаются сложности сварки нержавеющей стали

Сложность сварки нержавейки объясняется свойствами данного металла, которые ему придают легирующие добавки. По сравнению с низкоуглеродистой сталью, нержавейка имеет более низкую теплопроводность (в два раза ниже), что является негативным фактором для сварочных работ. Высокая температура из-за низкой теплопроводности металла будет концентрироваться в месте выполнения соединения и недостаточно активно отводиться от него. Это может стать причиной перегрева области соединения и даже прожога металла. Именно поэтому технология сварки нержавейки предусматривает снижение сварочного тока: его значение выбирается на 20% ниже, чем при сварке обычных сталей.

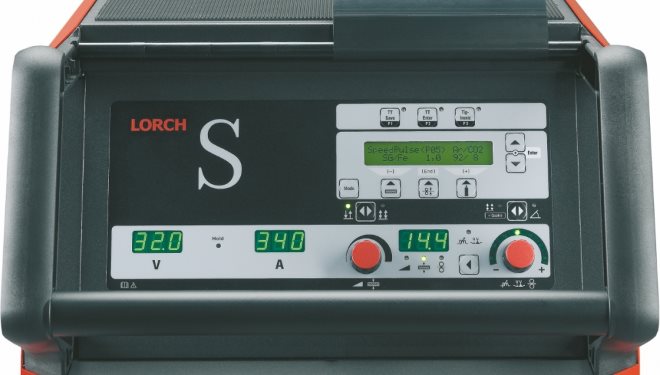

Дисплей сварочного полуавтомата с цифровой индикацией рабочего тока и напряжения

Еще одной характеристикой нержавеющей стали, которую обязательно следует учитывать при сварке, является повышенный коэффициент линейного расширения и, как следствие, значительная линейная усадка. Именно это свойство нержавейки приводит к тому, что детали из нее при выполнении сварочных работ подвергаются значительным деформациям, нередко приводящим к появлению трещин на их поверхности. Учитывая это, между соединяемыми заготовками следует оставлять больший зазор, который будет компенсировать деформационные процессы.

Нержавейка отличается повышенным электрическим сопротивлением, что очень негативно сказывается на сварке, если она выполняется электродом из высоколегированной стали. Такой электрод, который также имеет большое электрическое сопротивление, начинает сильно нагреваться. Это приводит к ухудшению качества формируемого сварного шва. Если вы соберетесь варить нержавейку такими электродами, следует использовать изделия минимальной длины.

Трещина сварного шва – самый опасный дефект, приводящий к разрушению конструкции

Если при сварке нержавейки не соблюдать правильный термический режим, этот сплав может утратить свои антикоррозионные свойства.

Объясняется это следующим. При значительном нагреве (свыше 500 градусов) на границах кристаллических зерен металла начинают образовываться карбид хрома и железа. Так появляются очаги возникновения и дальнейшего распространения коррозии. Чтобы избежать этого негативного явления, которое носит название межкристаллитной коррозии, необходимо очень быстро охлаждать детали из нержавейки сразу после окончания сварочных работ. Однако указанный метод эффективен лишь в том случае, если вы варите нержавеющую сталь хромоникелевой группы.

Как подготовить детали из нержавейки к сварке

Для того чтобы в результате аргонодуговой сварки изделий из нержавейки получить качественное и надежное соединение, необходимо правильно подготовить их поверхности. Такая обработка не сильно отличается от подготовки к сварке в среде аргона деталей из других металлов и заключается в следующем.

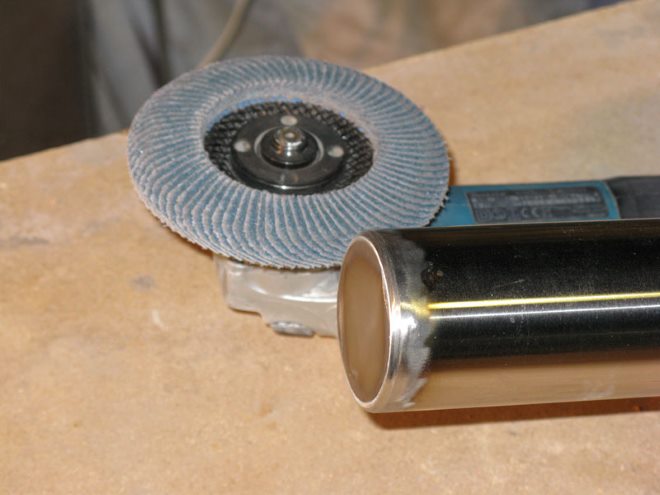

Труба из нержавейки, подготовленная к сварке с помощью шлифовальной насадки

- Кромки соединяемых заготовок необходимо зачистить до металлического блеска, для чего используется металлическая щетка или шлифовальная машинка.

- После зачистки кромки деталей обезжириваются при помощи ацетона или авиационного бензина, что необходимо сделать для обеспечения устойчивости дуги и повышения качества сварного шва.

- При подготовке соединяемых заготовок к сварке следует предусмотреть в них увеличенный зазор, который будет компенсировать деформационные процессы.

Очень важно при подготовке изделий из нержавейки к сварке, выполняемой в среде аргона, правильно подобрать присадочный материал.

Кроме диаметра присадочной проволоки, надо обращать внимание и на ее состав. Степень легирования такой проволоки должна превышать соответствующий показатель у металла, из которого изготовлены соединяемые заготовки.

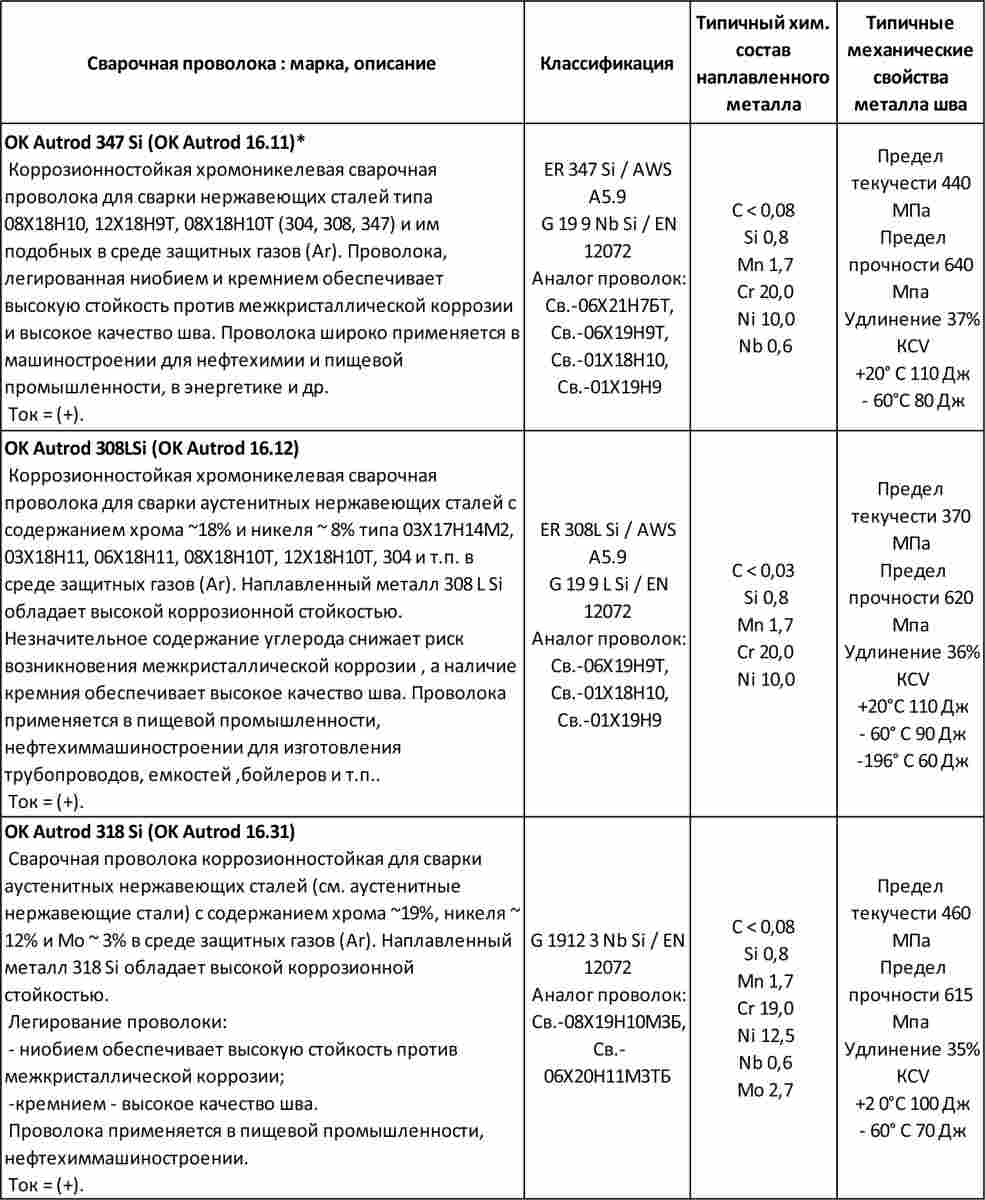

Марки сварочной проволоки для нержавейки

Аргоновая сварка нержавейки при помощи электрода из вольфрама

Сварка нержавейки в защитной среде аргона используется преимущественно в тех случаях, когда соединить необходимо детали небольшой толщины. Данная технология позволяет получать качественные и надежные соединения с красивыми и аккуратными сварными швами.

В защитной среде аргона чаще всего выполняется сварка нержавеющих труб, используемых для транспортировки различных жидких и газообразных сред. Качество сварных швов, получаемых при использовании данной технологии, позволяет применять ее для соединения деталей трубопроводов, эксплуатируемых под высоким давлением.

Выполненное электросваркой в среде аргона соединение труб из нержавеющей стали

Аргонодуговая сварка, выполняемая неплавящимся вольфрамовым электродом, может производиться на переменном или постоянном токе прямой полярности. Основным рабочим органом при выполнении такой сварки является горелка, в которой закреплен электрод и из сопла которой подается струя аргона. Сварной шов формируется за счет присадочной проволоки, подаваемой вручную в зону горения сварочной дуги. Все движения, совершаемые горелкой, также выполняются вручную.

В отличие от обычной электродуговой технологии, при сварке, выполняемой в среде аргона, электродом и присадочной проволокой не совершают поперечных движений – их перемещают только вдоль оси формируемого шва.

Делается это для того, чтобы не вывести сварочную ванну из зоны действия аргоновой защиты (это негативно скажется на качестве соединения). Необходимо также позаботиться и о защите от окружающего воздуха обратной стороны шва, которая также обдувается аргоном. Конечно, расход газа от этого увеличивается, но качество всех участков сварного шва будет высоким.

Положение горелки при сварке ТИГ

Чтобы не загрязнить поверхности соединяемых заготовок и не оплавить конец вольфрамового электрода, им нельзя прикасаться к основному металлу даже в процессе розжига дуги. Именно поэтому технология сварки в среде аргона с применением вольфрамового электрода предполагает использование для розжига дуги специальной пластины, изготовленной из графита или угля. Только после зажигания на такой пластине сварочную дугу аккуратно переводят на нержавейку. Хорошо демонстрирует этот процесс, выполнению которого обязательно следует научиться начинающему специалисту, обучающее видео.

Чтобы исключить окисление нагретого электрода и только что сформированного шва, подачу аргона следует отключать не сразу после окончания сварки, а через 10–15 секунд. На расходе газа это скажется незначительно, но этим вы увеличите срок службы электрода и улучшите качество сварного шва.

Сварка с помощью полуавтомата

Сварка полуавтоматом, производимая в среде аргона, позволяет значительно увеличить производительность работ. Такую технологию можно использовать для соединения деталей из нержавейки даже значительной толщины. Наряду с высокой производительностью, технология сварки полуавтоматом в среде аргона позволяет получать соединения, отличающиеся высоким качеством, надежностью, привлекательным внешним видом.

Режим сварки фланца с трубой: горелка на 11 часов, направление вращения по стрелке

Существует несколько нюансов сварки нержавейки полуавтоматом, которые обязательно следует учитывать в работе. Сварочная проволока для повышения качества формируемого соединения должна обязательно содержать в своем составе никель. Если необходимо варить детали большой толщины, то в состав защитного газа, кроме аргона, добавляют углекислый газ, который обеспечивает лучшую смачиваемость краев шва.

Сварка нержавейки полуавтоматом в защитной среде аргона может выполняться по нескольким технологиям – с использованием:

- короткой дуги;

- струйного переноса;

- импульсного режима.

Наиболее контролируемой является технология с использованием импульсного режима. В данном случае сварочная проволока подается в зону действия дуги короткими импульсами. Это позволяет минимизировать разбрызгивание расплавленного металла, уменьшить зону термического воздействия на основной металл, снизить расход дорогостоящей сварочной проволоки. Обработка готового шва и прилегающей к нему поверхности при использовании данной технологии занимает минимальное количество времени, так как брызги металла на них практически отсутствуют.

При помощи струйного переноса можно варить детали большой толщины, а короткая дуга больше подходит для соединения тонких изделий. Лучше познакомиться с особенностями перечисленных технологий позволяют видео.

Читайте также: