Где следует располагать места приварки выводов эхз при ручной дуговой сварке

Обновлено: 19.05.2024

технологии ручной дуговой сварки электродами с основным видом покрытия (РД)

технологии ручной аргонодуговой сварки неплавящимся электродом (РАД) всех

технологии механизированной сварки проволокой сплошного сечения в углекислом

технологии механизированной сварки самозащитной порошковой проволокой

технологии автоматической сварки порошковой проволокой в защитных газах (АПИ) сварочными головками М300-С, М300 фирмы CRC-Evans AW заполняющих и облицовочного слоев шва соединений DN (Д у ) 400 и более с толщиной стенки 12,0 мм и более;

Допускается применять механизированную сварку проволокой сплошного

Предварительный и сопутствующий подогрев свариваемых кромок труб, СДТ, ЗРА должен выполняться в соответствии с требованиями и рекомендациями, указанными в 10.3.1–10.3.11. Допускается выполнять предварительный и сопутствующий подогрев свари-

При сварке температура предыдущего слоя перед наложением последующего слоя должна быть в интервале, указанном в 10.3.11, при этом для сварных соединений труб, переходных колец с ЗРА температура предыдущего слоя перед наложением последующего слоя не должна превышать:

+200 °С при сварке соединения “переходное кольцо + ЗРА”;

2,5; 2,6 мм для соединений с толщиной стенки до 8,0 мм включ.;

Сварка тройниковых соединений (прямых врезок) газопроводов

При выполнении тройниковых соединений из углеродистых низколегированных сталей в монтажных (трассовых) условиях рекомендуется, как правило, применять конструкции, не требующие послесварочной термообработки. В случае необходимости проведе-

Геометрические параметры разделки кромок торцов трубы ответвления и усиливающих накладок должны соответствовать требованиям рисунка 10.25.

а) сборка тройникового соединения без усиливающей накладки; б) сборка тройникового соединения с усиливающей накладкой; S – толщина стенки основной трубы и усиливающей накладки; S 1 – толщина стенки трубы ответвления (патрубка)

Рисунок 10.25 – Геометрические параметры сборки тройниковых сварных соединений

Ручная дуговая сварка тройниковых сварных соединений должна выполняться электродами с основным видом покрытия в соответствии с требованиями 10.4.1. Назначе-

Сварку каждого валика шва необходимо выполнять участками. Количество

Параметры угловых швов тройниковых сварных соединений приведены на рисунке 10.26.

а) сварка трубы ответвления (патрубка) с основной трубой;

3,0 +2,0 мм для толщин стенки патрубка до 10,0 мм включ.;

5,0 +2,0 “ более 10,0 мм

Сварка технологических трубопроводов

Сварка выводов электрохимической защиты газопроводов

Общие требования

Материалы (сварочные электроды, термитные смеси либо паяльно-сварочные стержни и термокарандаши из термитных смесей), предназначенные для приварки выводов ЭХЗ, должны соответствовать требованиям раздела 7.

Ручная дуговая сварка выводов ЭХЗ

Ручная дуговая приварка выводов ЭХЗ выполняется в следующей последовательности, приведенной на рисунке 10.27:

1 – стенка газопровода; 2 – стальной вывод ЭХЗ; 3 – угловые швы; 4 – переходная пластина; 5 – наплавочные швы;

6 – облицовочный слой кольцевого сварного шва

Термитная сварка выводов ЭХЗ газопроводов

Для термитной приварки выводов ЭХЗ следует применять:

а) медные термитные смеси, герметично упакованные в разовые тигель-формы (рисунок 10.29);

б) медные термитные смеси (порошок) с многоразовыми графитовыми тигель-формами из двух полутиглей (рисунок 10.30);

1 – разовая тигель-форма; 2 – термитная смесь; 3 – вывод ЭХЗ; 4 – провод вывода ЭХЗ;

5 – стенка газопровода;

6 – термоподжиг; 7 – огнепроводный шнур Рисунок 10.29 – Схема установки РТФ

1 – многоразовая тигель-форма; 2 – термитная смесь; 3 – вывод ЭХЗ; 4 – провод вывода ЭХЗ; 5 – стенка газоопровода; 6 – термоподжиг;

7 – огнепроводный шнур; 8 – магнитные башмаки

Рисунок 10.30 – Схема установки многоразовой тигель-формы

в) медные термитные смеси, спрессованные на клеевой основе в карандаши (термокарандаши) с многоразовыми графитовыми тигель-формами;

г) медные термитные смеси, герметично упакованные в бумажную цилиндрическую оболочку (паяльно-сварочные стержни), с многоразовыми графитовыми оправками * (рисунок 10.31).

1 – многоразовая графитовая оправка; 2 – паяльно-сварочный стержень;

3 – теплоотводящая трубка с выводом ЭХЗ;

4 – провод вывода ЭХЗ; 5 – стенка газопровода; 6 – зажигательная головка стержня ЭХЗ;

7 – огнепроводный шнур

Подготовка опорного торца тигель-формы или оправки для плотного прилегания рабочей поверхности к трубе

Конец провода вывода ЭХЗ или теплоотводящая металлическая трубка, надетая на конец провода вывода ЭХЗ, должны быть введены в литниковую камеру тигель-формы или графитовой оправки.

очистить от шлака и брызг расплавленной меди многоразовую тигель-форму, графитовую оправку, не повреждая поверхностей, зачистить шлифшкуркой (“нулевкой”) на тканевой основе литниковую камеру для последующего применения, шлакои газоотводящие каналы графитовой оправки зачищаются разверткой или сварочным электродом диаметром от 4,0 до 5,0 мм.

Схема приварки вывода ЭХЗ к кольцевому шву трубопровода через переходную пластину

приварка выводов ЭХЗ ручной дуговой сваркой к магистральным трубопроводам с толщиной стенки от 5 мм производится при давлении в трубопроводе в соответствии с требованиями РД-23.040.00-КТН-386-09. Приварка выводов ЭХЗ ручной дуговой сваркой к магистральным трубопроводам с толщиной стенки менее 5 мм осуществляется на освобожденном и очищенном от продукта трубопроводе.

6.2.3 Вопрос:На сколько стадий подразделяются работы по устройству ЭХЗ и какие виды работ относятся к этим стадиям?

Ответ: Работы по сооружению электрохимической защиты необходимо осуществлять в две стадии.

На первой стадии необходимо выполнять следующие работы:

разметку трасс участка производства работ, ЛЭП и кабелей, подготовку строительной площадки;

выбор и обустройство места для хранения оборудования, монтажных узлов, деталей, метизов, инструментов и материалов;

доставку землеройной техники, машин и механизмов;

подготовку участка для производства работ;

доставку оборудования установки катодной защиты, монтажных узлов, деталей, метизов, инструмента, приспособлений и материалов;

разработку грунта в траншеях и котлованах. Обратную засыпку с трамбовкой после установки оборудования и кабелей до уровня, указанного в рабочей документации;

сооружение анодных и защитных заземлений, монтаж и укладку протекторов;

прокладку подземных коммуникаций;

монтаж катодных и контрольных электрических выводов от трубопроводов, а также контактных соединений анодных, защитных заземлений и протекторных выводов;

установку и закладку в сооружаемые фундаменты несущих опорных конструкций для монтажа оборудования.

При этом хранить оборудование, катодные установки и электродренажную защиту, монтажные узлы, метизы, детали, инструмент, приспособления и материалы на участке производства работ следует в одном, защищенном от атмосферных осадков месте.

Работы первой стадии следует вести одновременно с основными строительными работами по технологической части трубопровода.

Во второй стадии необходимо осуществлять работы по установке оборудования, подключение к нему электрических кабелей, проводов и индивидуальное опробование электрических коммуникаций и установленного оборудования.

Работы второй стадии должны быть выполнены, как правило, после окончания основных видов строительных работ и одновременно с работами специализированных организаций, осуществляющих пуск, опробование и наладку средств и установок электрохимической защиты по совмещенному графику.

6.2.4 Вопрос:Когда допускается засыпка грунтом подземных частей установок ЭХЗ?

Ответ: Части установок электрохимической защиты, которые размещены под землей, можно засыпать грунтом только после того, как они освидетельствованы, получено письменное согласие на их засыпку от представителя заказчика и оформлен двусторонний акт на скрытые работы. Качество изоляции контактных соединений анодных и защитных заземлений, а также протекторных установок перед засыпкой грунтом должно быть проверено искровым дефектоскопом напряжением 20 кВ. Перечень исполнительной документации приведен в рекомендуемом приложении.

6.2.5 Вопрос:Что обозначает термин «катодная защита»?

Ответ:Катодная защита – это торможение коррозионного процесса посредством сдвига потенциала контактирующих с электролитом участков трубопровода в сторону более отрицательных значений, чем потенциал свободной коррозии этих участков.

НТД (РД 29.200.00-КТН-100-10)

6.2.6 Вопрос:Что такое «блуждающие токи»?

Ответ:Блуждающие токи-это токи в земле, возникающие вследствие работы посторонних источников постоянного или переменного тока (электрифицированный транспорт, сварочные агрегаты, устройства электрохимической защиты посторонних сооружений и пр.).

6.2.7 Вопрос:Что такое «анодное заземление»?

Ответ: АЗ – это устройство, обеспечивающее стекание защитного тока в землю.

6.2.8 Вопрос:Что такое «протектор (гальванический анод)»?

Ответ: Электрод, выполненный из металла или сплава, имеющего более отрицательный потенциал, чем металл защищаемого трубопровода.

6.2.9 Вопрос:Что такое «катодный вывод»?

Ответ:Устройство, обеспечивающее электрический контакт металлической стенки трубопровода с измерительным прибором или средством ЭХЗ, расположенным на поверхности земли.

6.2.10 Вопрос:Что такое «дренажная линия»?

Ответ:Проводники, соединяющие минусовую клемму источника постоянного тока с трубопроводом (катодная дренажная линия) и плюсовую клемму – с анодным заземлением (анодная дренажная линия); проводники, соединяющие трубопровод через СДЗ (станция дренажной защиты) с источником блуждающих токов.

6.2.11 Вопрос:В течении какого периода должны быть включены в работу средства ЭХЗ трубопроводов?

Ответ:Средства ЭХЗ, предусмотренные проектной документацией, следует включать в работу в зонах блуждающего тока в течение периода не более 1 месяца после укладки и засыпки участка МН, а в остальных случаях – в течение периода не более 3 месяцев.

Пуск и опробование электрохимической защиты трубопроводов от коррозии (ЭХЗ) необходимо осуществлять до промерзания или после оттаивания грунта в два этапа:

I этап - пуск и опробование отдельных средств и установок электрохимической защиты;

II этап - пуск, опробование и наладка системы электрохимической защиты от коррозии участка трубопровода.

Пуск и опробование отдельных установок электрохимической защиты следует выполнять по мере завершения их монтажа в соответствии с требованиями проекта на электрохимическую защиту, ВСН 009-88 и СНиП III-42-80.

Пуск и опробование устройств и установок необходимо осуществлять не ранее чем через 8 дней после окончания монтажа анодного заземления и протекторных установок.

Пуск, опробование и наладка системы ЭХЗ от коррозии участка трубопровода, имеющего совместную защиту с другими сооружениями, следует выполнять в присутствии персонала заинтересованных организаций. При проверке влияния средств и установок электрохимической защиты построенного участка на смежное сооружение должен быть составлен акт контрольных измерений.

6.2.12 Вопрос:Что контролируется при монтаже глубинных анодных заземлителей (ГАЗ)?

Ответ:

- глубина скважин, траншей для установки анодных заземлителей;

- установка заземлителей в скважины, траншеи сразу после бурения, разработки;

- заполнение скважины электродов - заземлителей глиняным раствором или коксовой мелочью (согласно проекта);

- засыпка траншеи до и после укладки заземлителя слоем коксовой мелочи толщиной не менее 100мм.;

- засыпка верхней части слоем песка или гравия с послойным уплотнением;

- закрепление проводов электродов - заземлителей в вертикальном положении;

- изоляция мест контактных соединений с заливкой проводов и кабелей битумной мастикой.

6.2.13 Вопрос:Что контролируется при пуске и опробовании ЭХЗ участка трубопровода?

1. Пуск и опробование установок катодной защиты:

- измерение величины сопротивления растеканию тока защитного заземления источника тока (преобразователя) катодной защиты (не должна превышать проектной);

- измерение величины сопротивления растеканию тока анодного заземления;

- измерение разности потенциалов «труба-земля» в точке дренажа УКЗ, неполяризующийся медно-сульфатный электрод сравнения установить на поверхности земли над трубопроводом, измерительный прибор подключить к трубопроводу через КИП;

- измерение естественной разности потенциалов «труба-земля» при выключенных УКЗ в точке дренажа;

- проверка правильности подключения выходных клемм преобразователя;

- проверка работоспособности преобразователя во всех диапазонах регулирования (контроль изменения выходного напряжения);

- испытание УКЗ в максимальном режиме в течение не менее 72 часов (максимальное значение силы тока);

- установка проектного значения силы тока на выходе УКЗ, зафиксировать значение выходного напряжения и через 24 часа измерить разность потенциалов «труба-земля» в точке дренажа.

2. Определение защитных потенциалов трубопровода методом катодной поляризации:

- контроль отсутствия электрического контакта неизолированной части трубопровода с землей;

- отсутствие электрических и технологических перемычек с другими сооружением и оборудованием;

- место расположения временного анодного заземления;

- измерение потенциала трубопровода относительно медно-сульфатного электрода сравнения при отключенном источнике постоянного тока на конце трубопровода;

- включение источника питания и установка требуемого значения силы тока;

- измерение разности потенциалов «труба-земля» в конце участка после 3 часов работы;

- обработка результатов, определение смещение потенциала и его сравнение с нормированным значением.

3. Контроль оформления исполнительной документации.

6.2.14 Вопрос:Определение катодной поляризации. Механизм электрохимической коррозии металлов.

Ответ:Катодная поляризация – это определение качества изоляционного покрытия по смещению потенциала с омической составляющей (разности потенциалов "труба-земля") и силе поляризующего тока, вызывающей это смещение.

НТД (ГОСТ Р 51164-98)

6.2.15 Вопрос:Определение защитного потенциала. Значение минимального и максимального защитного потенциала в соответствии с ГОСТ Р 51164-98

Ответ:Защитный потенциал-этокатодный потенциал, предотвращающий коррозионный процесс.

Вопрос: В какой последовательности выполняется ручная дуговая сварка выводов ЭХЗ?

9.2.2 Режимы сварки выводов ЭХЗ приведены в таблице 9.1.

9.2.3 Ручная дуговая сварка выводов ЭХЗ выполняется в следующей последовательности:

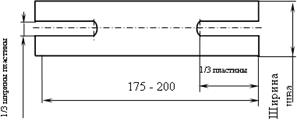

- подготовить до начала производства работ, переходную пластину из малоуглеродистой стали (марок ВСт 3сп, 10, 20) с толщиной от 3,0 до 4,0 мм с параметрами, приведенными на рисунке 9.2. Пластина должна быть отформована в поперечном сечении по форме усиления кольцевого или продольного сварного шва, а в продольном сечении (в случае установки на кольцевой шов) – по диаметру трубопровода;

- произвести очистку внутренней и наружной поверхности пластины механическим способом до чистого металла;

- снять усиление сварного шва механическим способом (шлифмашинкой с абразивным кругом или напильником) до образования на облицовочном шве ровной поверхности шириной не менее ширины пазов пластины и длиной равной длине пластины. При этом минимальная остаточная высота усиления должна быть не менее 1,0 мм;

- установить пластину на подготовленную поверхность по оси сварного шва;

- выполнить в центре пазов пластины прихватки к сварному шву (по одной с каждой стороны);

- выполнить сварку пластины со сварным швом ниточными валиками с полным заполнением пазов и перекрытием металла пластины на величину не менее 1,0 мм в каждую сторону (таблица 9.1);

Рисунок 9.2 – Размеры переходной пластины для приварки выводов ЭХЗ к кольцевым или продольным швам и к поверхности трубопровода

Таблица 9.1 - Режимы ручной дуговой сварки катодных выводов ЭХЗ

| Наименование шва | Диаметр электрода, мм | Сварочный ток 1) , А | Скорость сварки 2) , мм/c | Минимальное количество слоев |

| Шов приварки пластины к продольному или кольцевому шву трубопровода | 2,5 3,0/3,2 | от 70 до 90 от 90 до 120 | от 1,40 до 1,50 | |

| Угловой шов приварки стального вывода ЭХЗ к пластине | 3,0/3,2 4,0 | от 100 до 130 от 120 до 160 | от 1,40 до 1,50 | |

| 1) Сварку выполняют на постоянном током обратной полярности. 2) Скорость сварки контролируется при наложении сварных валиков. |

- установить вывод ЭХЗ по оси центральной части пластины;

- выполнить сварку вывода ЭХЗ к центральной части пластины угловыми швами электродами Э50А с основным видом покрытия диаметром от 2,5 до 3,2 мм с размером катета не менее диаметра вывода ЭХЗ (таблица 9.1);

- зачистить металлической щеткой ниточные валики приварки пластины и угловые сварные швы приварки вывода ЭХЗ от шлака;

- провести визуальный и измерительный контроль сварных швов по внешнему виду. Внешний вид сварных швов приварки пластины и вывода ЭХЗ должен соответствовать требованиям, предъявляемым к стыковым и угловым сварным швам трубопроводов;

- в процессе сварки следует проводить контроль межслойной температуры. Межслойная температура должна быть от плюс 50 °С до плюс 250 °С.

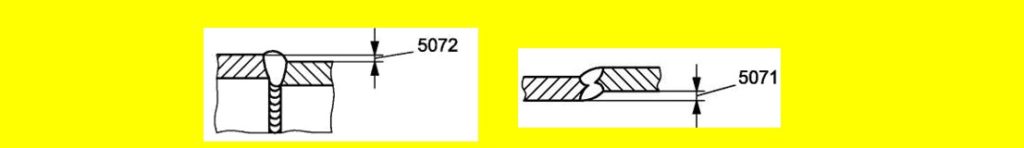

9.2.4 Схема приварки вывода ЭХЗ к кольцевому шву трубопровода через переходную пластину показана на рисунке 9.3.

9.2.5 Проверить прочность сварных соединений трехкратным изгибом (рукой) приваренного вывода ЭХЗ в плоскостях параллельно и перпендикулярно направленных к сварному шву.

9.2.6 Выполнить капиллярный контроль качества сварных швов приварки переходной пластины к шву трубопровода и вывода ЭХЗ к переходной пластине.

1 - стенка трубопровода; 2 - облицовочный слой кольцевого сварного шва;

3 - переходная пластина; 4 - швы приварки переходной пластины к кольцевому сварному шву;

5 - стальной вывод ЭХЗ; 6 - угловые швы приварки вывода ЭХЗ к переходной пластине

Рисунок 9.3 – Схема приварки вывода ЭХЗ к кольцевому шву трубопровода через переходную пластину

Общие указания по сварке

Свариваемые поверхности конструкции и рабочее место сварщика должны быть ограждены от дождя, снега, ветра и сквозняков.

При температуре окружающего воздуха ниже минус 10 °С необходимо иметь вблизи рабочего места сварщика инвентарное помещение для обогрева, а при температуре ниже минус 40 °С сварка должна производиться в обогреваемом тепляке, где температура должна быть выше 0 °С.

Сварку конструкций при укрупнении и в проектном положении следует проводить после проверки правильности сборки.

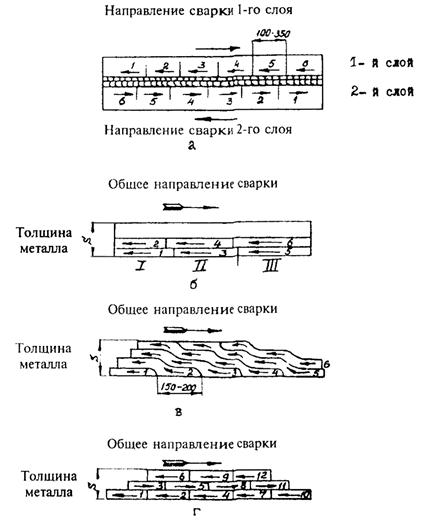

Швы длиной более 1 м, выполняемые ручной или механизированной сваркой, следует сваривать обратноступенчатым способом (рис. 6.1, а РД 34.15.132-96).

При толщине стали 15-20 мм и более рекомендуется применять сварку способом «двойного слоя» (рис. 6.1, б РД 34.15.132-96). Заваривают на участке I длиной 250-300 мм первый слой шва 1, быстро счищают (после потемнения) с него шлак и заваривают на этом же участке второй слой 2. Затем в таком же порядке заваривают участки II, III и т.д. Сварку второго слоя выполняют по горячему первому слою. Остальные слои (валики) выполняют обычным обратноступенчатым способом.

Сварка листовых объемных конструкций из стали толщиной более 20 мм, особенно из стали с пределом текучести 390 МПа и более, должна производиться способами, обеспечивающими уменьшение скорости охлаждения - каскадом или «горкой» (рис. 6.1, в, г РД 34.15.132-96).

При изготовлении металлоконструкций следует создавать условия для наиболее удобного выполнения сварных соединений: в нижнем положении, с поворотом изделия; тавровые соединения предпочтительно выполнять «в лодочку» с кантовкой или поворотом изделия.

Последовательность выполнения сварных швов должна быть такой, чтобы обеспечивались минимальные деформации конструкции и предотвращались появления трещин в сварных соединениях.

При сварке перекрещивающихся швов в первую очередь следует сваривать швы, выполнение которых не создает жесткого контура для остальных швов. Нельзя прерывать сварку в месте пересечения и сопряжения швов.

Стыковые швы должны выполняться в первую очередь, а угловые швы - во вторую.

Схемы сварки обратноступенчатым способом (а), способом «двойного слоя» (б), горкой (в) и каскадом (г)

При сварке сварные швы необходимо выполнять многослойным способом слоями высотой 4-6 мм; каждый слой шва перед наложением последующего слоя должен быть очищен сварщиком от шлака и брызг металла, после чего нужно провести визуальный контроль поверхности шва. Участки слоев шва с порами, раковинами и трещинами должны быть удалены механическим способом. Допускается выборка дефектного участка огневым способом с последующей механической зачисткой мест выборки.

При многослойной сварке разбивать шов на участки следует с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

При двусторонней сварке стыковых, угловых и тавровых соединений необходимо перед выполнением шва с обратной стороны удалить корень шва до чистого бездефектного места.

Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления осуществляют подбором режимов сварки и соответствующим пространственным расположением свариваемых деталей или механизированной зачисткой абразивным инструментом. Механическая обработка швов производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

При температуре окружающего воздуха ниже 0 °С ручную дуговую сварку металлоконструкций независимо от марки свариваемой стали следует выполнять электродами с основным (фтористо-кальциевым) типом покрытия.

Ручную и механизированную дуговую сварку стальных конструкций разрешается производить без подогрева при температуре окружающего воздуха, приведенной в табл. 6.1 РД 34.15.132-96, автоматическую сварку под флюсом - при температуре окружающего воздуха, приведенной в табл. 6.2 РД 34.15.132-96. При более низкой температуре окружающего воздуха сварку надлежит производить с предварительным местным подогревом металла до 120-160 °С в зоне шириной не менее 100 мм с каждой стороны соединения.

Места приварки монтажных приспособлений к элементам конструкций из стали толщиной более 25 мм с пределом текучести 390 МПа (40 кгс/мм 2 ) и более необходимо предварительно подогреть до 120-160°.

При температуре окружающего воздуха ниже минус 5 °С сварку шва следует производить без перерыва, за исключением времени, необходимого на смену электрода или электродной проволоки и зачистку шва в месте возобновления сварки.

Сварку деталей из низколегированных сталей следует выполнять без перерыва до заполнения хотя бы половины толщины шва или по всей его длине или на участке длиной не менее 800-1000 мм (при длине шва более 1 м). При вынужденных перерывах в работе необходимо обеспечить медленное и равномерное охлаждение стыка любыми доступными средствами (например обкладкой стыка листовым асбестом), а при возобновлении сварки стык должен быть подогрет до температуры 120-160 °С.

Не допускается никаких силовых воздействий на стык до окончания сварки.

Температура окружающего воздуха, при которой разрешается производить ручную и механизированную сварку стальных конструкций без подогрева

| Толщи-на свариваемых элемен-тов, мм | Максимально допустимая температура окружающего воздуха, °С, при сварке конструкций | ||||

| решетчатых | листовых объемных и сплошно-стенчатых | решетчатых | листовых объемных и сплошно-стенчатых | решетчатых и листовых | |

| из стали | |||||

| углеродистой | низколегированной с пределом текучести, МПа (кгс/мм 2 ) | ||||

| £ 390(40) | > 390(40) | ||||

| До 16 | -30 | -30 | -20 | -20 | -15 |

| Св. 16 до | |||||

| -30 | -20 | -10 | При толщине более 25 мм предварительный местный подогрев следует производить независимо от температуры окружающего воздуха | ||

| Св. 25 до 30 | -30 | -20 | -10 | ||

| Св. 30 до 40 | -10 | -10 | +5 | ||

| Св. 40 | +5 | +10 |

После окончания сварки со шва и околошовной зоны должен быть удален шлак, наплывы и брызги металла. Удаление шлака должно производиться после остывания шва (через 1 - 2 минуты после потемнения). Приваренные сборочные приспособления надлежит удалять без применения ударных воздействий и повреждения основного металла, а места их приварки - зачистить до основного металла с удалением всех дефектов. Снятие усиления, зачистку корня шва, лицевой стороны шва и мест установки выводных планок рекомендуется осуществлять с помощью высокооборотных электрических шлифовальных машинок с абразивным кругом. При этом риски от абразивной обработки металла должны быть направлены вдоль кромок свариваемых деталей.

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Читайте также: