Сварочные материалы для механизированной сварки

Обновлено: 20.09.2024

Сварку можно выполнять как с присадочной проволокой, так и без присадки.

При сварке плавящимся электродом в защитных газах дуга образуется между концом непрерывно расплавляемой проволоки и изделием. Сварочная проволока подается в зону горения дуги подающим механизмом со скоростью, равной средней скорости ее плавления. Расплавленный металл электродной проволоки переходит в сварочную ванну и таким образом формируется сварной шов.

При этом способе сварки существуют определенные преимущества:

обеспечивается высокая производительность сварки;

представляется возможность производить сварку при повышенной плотности мощности, при этом обеспечивается более узкая зона термического влияния;

представляется возможность механизировать процесс сварки.

При сварке плавящимся электродом в среде защитных газов различают следующие две основные разновидности процесса: сварка короткой дугой и сварка длинной дугой.

Сварка короткой дугой является естественным импульсным процессом и осуществляется с постоянной скоростью подачи сварочной проволоки. Особенностью этого процесса являются возникающие замыкания дугового промежутка с частотой 150–300 зам/с.

При сварке короткой дугой наблюдается мелкокапельный перенос электродного металла с частотой, равной частоте коротких замыканий. Это дает возможность производить сварку при меньших значениях сварочного тока, повысить стабилизацию процесса сварки и снизить потери металла на разбрызгивание.

Сварка длинной дугой – это процесс с редкими замыканиями дугового промежутка (3–10 зам/с). В зависимости от режима сварки, защитного газа и применяемых сварочных материалов наблюдаются различные способы переноса электродного металла в сварочную ванну: крупнокапельный, мелкокапельный, струйный и др.

Определенным недостатком сварки плавящимся электродом в аргоне и смеси аргона с гелием является сложность поддержания струйного процесса переноса электродного металла.

Для повышения стабильности сварки и улучшения формирования сварного шва к аргону добавляют до 5 % О2 или до 20 % СО2.

В полуавтомате лучше всего использовать два вида сварочной проволоки.

Первый – проволока, легированная марганцем и кремнием. Ее марка Св – 08 ГС или Св ‑08 Г2С. При сварке выгорающие марганец и кремний замещаются поступающими из проволоки. Углекислый газ является активным, при высокой температуре дуги он разлагается на углерод и кислород. Кислород активно окисляет плавящийся металл, что вызывает поры. Марганец и кремний удаляют кислород из сварочной ванны. Такую проволоку рекомендуется использовать в помещении, где нет ветра, сдувающего защитный углекислый газ.

Вторую разновидность проволоки можно использовать при сварке вне помещений. Она является самозащитной, углекислый газ для ее защиты не требуется. Марки такой проволоки: ЭП 245; ЭП 439; СВ 20ГСТЮА; СВ 15ГСТЮЦА. Кроме кремния и марганца проволока содержит алюминий, титан, церий, цирконий. Такая проволока дороже газозащитной, поэтому ее лучше использовать только для работы вне помещений. Качество шва, сваренного такой проволокой, ниже, чем газозащитной.

Проволока с флюсовой сердцевиной, она же порошковая, внутри наполнена флюсом, улучшающим качество сварки. Некоторые ее марки также являются самозащитными, и ими можно варить вне помещения: ПП-1ДСК; ПП-АНМ-1; ПП-АН7; ПП-АН11.

При покупке проволоки обращайте внимание на ее внешний вид. Загрязнения, ржавчина, следы масла очень быстро засорят спираль шланга вашего полуавтомата. Лучше всего, если катушка с проволокой будет упакована в герметичную полиэтиленовую пленку.

Контрольные вопросы:

1. Каковы достоинства дуговой сварки в защитных газах?

2. Расскажите о применении двойных и тройных смесей защитных газов на основе аргона.

3. Расскажите о сварке в защитных газах неплавящимся электродом.

4. Что вы знаете о сварке в защитных газах плавящимся электродом и в чем ее преимущества?

5. Что вы знаете о сварке в защитных газах плавящимся электродом короткой дугой?

Классификация материалов для сварки и правила выбора

Когда говорят о сварке, в первую очередь речь идет о правильном управлении сварочными аппаратами. И это правильно, ведь мастерство сварщика во многом заключается в его навыках сварки, именно благодаря им он получает новые разряды. Однако, здесь участвует не только сварочный аппарат и детали, на которых он применяется, но также различные сварочные материалы. О том, что это, как применяется — в этой статье.

Требования к сварочным материалам

Материалы для сварки разнообразны и выполняют следующие функции:

- удаление окислов;

- обеспечение правильного наплава, а также более аккуратного шва;

- защита шва от кислорода;

- удешевление сварки и т. д.

Но чтобы сварочные материалы действительно помогали, им нужно отвечать требованиям качества. Поэтому их продажа находится под строгим контролем, а производство осуществляется по установленным стандартам. Например:

- ГОСТы 9466 и 9467 отвечают за металлические электроды.

- ГОСТ 2246 установлен для сварочной проволоки.

- ГОСТ 9087 регламентирует качество сварочных флюсов.

- ГОСТ 23949 — для вольфрамовых электродов и т. д.

Эти ГОСТы нужно знать, так как они указываются на упаковках и сертификатах, прикрепляемых к каждой партии. Помимо ГОСТа можно там же можно найти информацию о:

- типе материала, марке;

- номере плавки, партии;

- химическом составе;

- механических характеристиках сварочных материалов;

- массе нетто и т. д.

Помимо состава, к прокалке тоже установлены требования. Она проводится при температуре +300 – +350 °C в течение 1–2 часов. Этот процесс, помимо всего, позволяет найти дефекты на расходниках. Есть целый стандарт, ГОСТ 6032, где описаны требования к сварочным расходникам, имеющим высокую стойкость. Они должны проходить тест МКК (межкристаллитной коррозии).

Существуют требования и к условиям хранения, а также транспортировке.

Виды материалов для сварки

Учитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков.

Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться.

Проволока, прутки

Когда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они:

- Низкоуглеродистыми, когда содержание углерода менее 0,12%.

- Низколегированными — для теплостойких и конструкционных сталей.

- Высоколегированными — для хромоникелевых сталей, нержавейки.

Ленты и прутки для присадки выполняют ту же функцию, а делаются из меди, стали, алюминия. Они нужны на случай, если присадочный материал нужно подавать широким тонким слоем.

Электроды

Электроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки.

Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся.

Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла.

Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами.

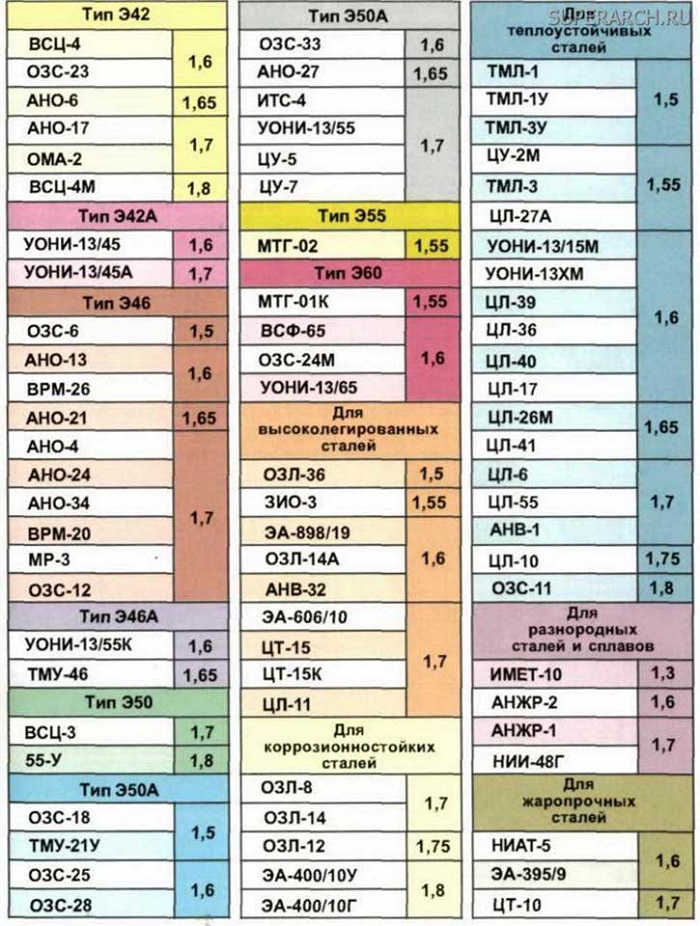

В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав.

Через электроды провидится ток к месту сварки, выбирать лучше качественного производителя и хранить в сухом месте

Газы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся:

- водород;

- кислород;

- пропан;

- ацетилен и т. д.

А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон.

Инертные газы почти не вступают в реакцию с металлами, в отличие от активных.

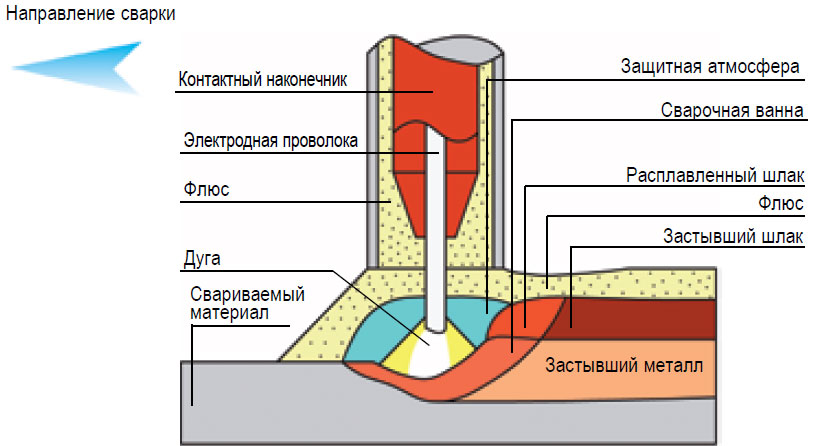

Флюсы

Флюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление.

Дополнительно флюсы иногда умеют упрощать нагревание металла.

В зависимости от способа изготовления, флюсы бывают плавлеными и неплавлеными, жидкими или порошкообразными.

Жидкие флюсы оказываются полезны при подготовке места, на котором далее появится шов. Перед варкой нужно снять оксидный слой, который есть на заготовке, а также одновременно обезжирить ее, с чем справляется жидкий флюс. Чтобы он выполнял подобные функции эффективно, в его составе обычно бывают щелочи или кислоты, так что подбирается флюс на основе того, с каким металлом предстоит работать и что для него более приемлемо.

Жидкие флюсы после использования смываются водой. А вот порошки смывать не нужно, функция у них иная. При нагревании такие флюсы выделяют газ, который защищает шов от окисления.

Выбор сварочных материалов

Качество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры:

- Тип сварки.

- Состав материалов, которые будут свариваться.

- Производитель сварочных расходников — он должен быть известен другим сварщикам.

- Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену.

Покупки стоит совершать только в проверенных магазинах, где можно приобрести не поддельный, не просроченный товар, который гарантированно правильно хранили и транспортировали.

В выборе расходных материалов также помогут отзывы других сварщиков, так что, посоветовавшись можно значительно уменьшить круг поисков.

Как определить расход материалов

Сварочные расходники высокого качества делаются из дорогого сырья с использованием сложных технологий. Поэтому их нужно экономить, не расходуя зря. Для этого существуют целые нормы, регулирующие расход каждого вида материала в зависимости от типа сварки, а также используемого для нее оборудования.

Нормы не строгие, поэтому позволяют понять нужное количество расходника только примерно. Но сначала нужно сделать расчет расхода, использовав формулы, в которые просто нужно поставить параметры.

Например, для проволок и электродов нужно знать площадь поперечного сечения шва, коэффициент наплавки, а также длину шва. Полученное значение подставляется под значения в нормативных документах с учетом запаса на пробные швы или исправление брака.

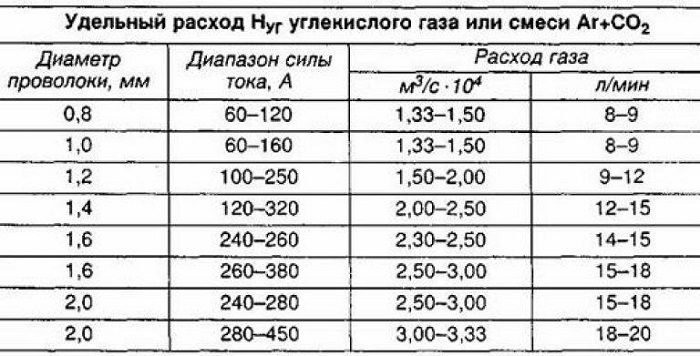

А вот расход газов можно просто определить по таблицам, для каждого вида существует своя.

Условия хранения

ГОСТы, которые регламентируют качество материалов для сварочных работ, также регулируют правила их хранения.

Для правильного содержания потребуется сохранить заводские упаковки, чтобы помещать туда материалы после использования. Все они должны быть дополнительно расфасованы, а также промаркированы по сортам и маркам.

Все расходники хранятся в отдельных помещениях, в зависимости от их вида условия могут меняться. Так, флюсы или электроды с покрытием хранят в сушильных шкафах, термических пеналах, герметичных тарах, если те предварительно прокаливали.

Места для хранения должны быть сухими, отапливаемыми, хорошо вентилируемыми, но не позволять сварочным расходникам постоянно находиться под прямыми солнечными лучами. Температура должна опускаться не ниже 15°C, а влажность быть не выше 40%.

Соблюдение этих условий позволяет хранить материалы неограниченное время. А вот если оставить их на открытом пространстве, то они не проживут дольше 5–15 дней в зависимости от состава.

Подбор расходных материалов важен для любой сварки, промышленной и бытовой. А потому каждому сварщику помимо навыков работы со сварочными аппаратами и знания особенностей металлов нужно иметь также понимание того, какие сварочные материалы существуют, а еще как их правильно использовать, чтобы сделать работу качественнее.

Технология механизированной сварки

Полностью или частично механизированная сварка облегчает монтаж трубопроводов, металлоконструкций, используется при производстве сварных деталей. За счет механического передвижения сварочной головки улучшается прочность шва. Данными видами оборудования выполняют тавровые, угловые соединения, сваривают заготовки встык и внахлест. Механизированный помощник помогает точно соединить детали, расположить их под требуемым углом. Автоматы и полуавтоматы помогают выполнять работы в труднодоступных местах.

Особенности

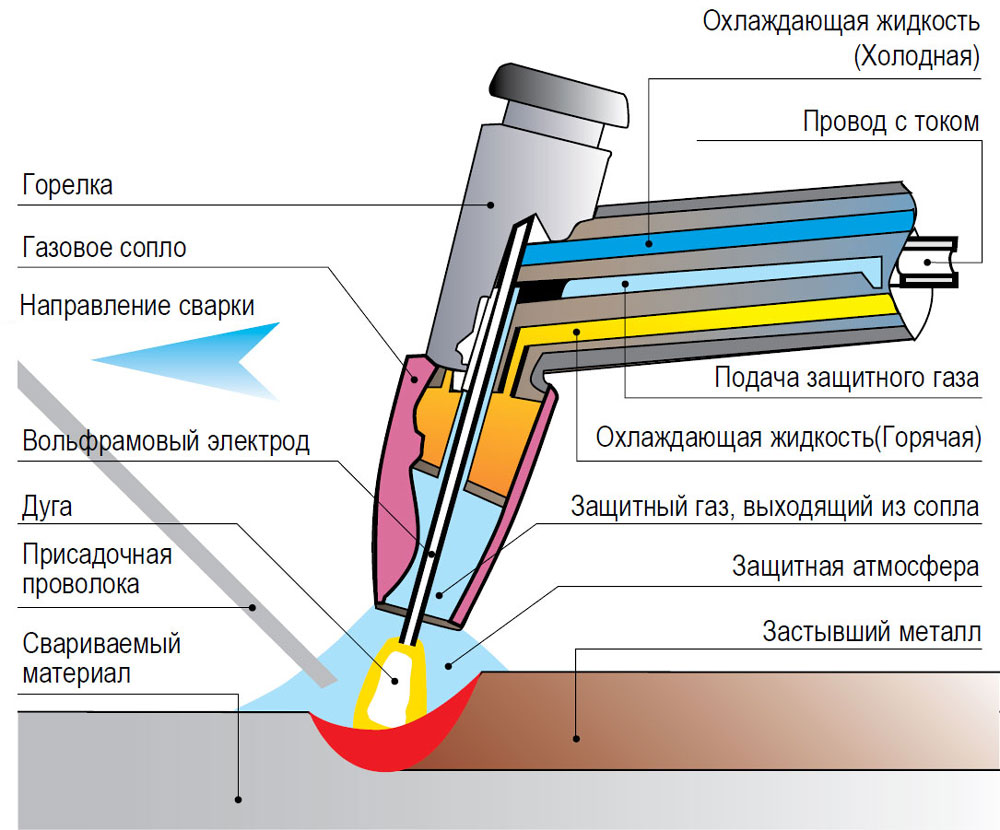

Сначала о полностью механизированной сварке, это автоматизированный процесс соединения деталей, когда оператор только настраивает оборудование и следит за его работой. Аппарат сам разжигает и поддерживает дугу, ведет ее по шву, при этом подает присадочную проволоку, флюс или защитный газ.

При частично механизированной сварке подача расходных материалов осуществляется автоматически, а за геометрию шва отвечает сварщик. Он перемещает горелку с нужной скоростью в заданном направлении. Процессы полной или частичной механизации также регулируются стандартами для сварочных технологий.

Область применения

С помощью сварочных механизированных аппаратов можно сваривать трубы, накладывать прямые, кольцевые и криволинейные швы, осуществлять соединения в труднодоступных местах. Средства механизации предназначены для тонких заготовок и средней толщины. Оборудование применяется для монтажа и ремонтных работ, выручает в аварийных ситуациях. При серийном производстве используют полную механизацию, в транспортном машиностроении чаще нужны полуавтоматы с функцией подачи флюса, газа. Хребтовые балки сваривают на поточных механизированных линиях, рамы вагонов – на кантователях. Автоматическая механизированная сварка под флюсом и в углекислом газе применяется при выпуске прямошовных и спиралешовных труб.

Виды механизированной сварки

При механизации сварочного процесса учитывают особенности сваривания различных металлов. Для соединения углеродистых и низкоуглеродистых сплавов необходим углекислый газ. Алюминий, титан, магний расплавляют под облаком инертного газа. Чугун, некоторые алюминиевые сплавы, легированные стали сваривают с использованием различных флюсов. Каждый механизированный сварочный процесс стоит рассмотреть подробней.

В среде углекислого газа

Расход CO 2 зависит от типа электрода, мощности электродуги, движущихся потоков воздуха. При сдувании струи газа ветром или сквозняком ухудшается качество шва. Механизированной дуговой сваркой соединяют заготовки с содержанием углерода:

- до 2,14% (низкоуглеродистые сплавы);

- от 3 до 5 % (среднеуглеродистые).

Сваривают детали толщиной до 40 мм, в смеси газов можно проварить 80-ти мм металл. Процесс регламентируется ГОСТ 14771-76. Струя поступает из сопла, обтекает сварочную дугу, предохраняет ванну расплава от окисления.

В инертных газах

При механизированной сварке в среде защитных газов металлы при нагреве не окисляются. При подаче аргона с плотностью в 1,5 раза выше, чем у воздуха, над обрабатываемыми кромками формируется устойчивое облако. Такую защиту ванны применяют при сваривании любых металлов, когда необходимо получить качественное соединение или невозможна обыкновенная электродуговая сварка, например, при монтаже проката:

- из цветных металлов (меди, никеля, алюминия, титана);

- жаропрочных и конструкционных сталей, склонных к окислению при нагреве;

- некоторых видов нержавейки.

Инертные газы защищают металл от воздействия кислорода, азота, других компонентов воздуха, ухудшающих эксплуатационные характеристики сварных соединений.

Под флюсом

По ГОСТ 8713-79 в зависимости от способа изготовления флюсы разделяют на две группы:

- плавленые представляют собой однородный конгломерат, получаемый путем спекания компонентов;

- неплавленые бывают двух видов: керамические – это порошки с клеевой основой; спеченые сначала спекают при высоких температурах, затем измельчают до нужной фракции.

Смеси и порошки на основе силиката марганца наносят перед механизированной сваркой под флюсом. В процессе нагрева дугой защитный состав образует шлаковую корку. Оставшиеся частицы собирают для повторного применения.

Порошковыми проволоками

Сварщики выбирают любой расходный материал под тип обрабатываемого металла, порошковые проволоки – не исключение. Это стержень, заполненный шихтой, выполняющей сразу несколько функций:

- защищает металл от воздействия азота, кислорода, водорода;

- раскисляет и легирует расплавленный металл;

- поддерживает стабильное горение дуги;

- формирует ровный шов.

Для механизированного сварочного процесса применяют несколько типов порошковой проволоки:

- сочетаемые с флюсами;

- содержащие флюсовые компоненты в составе шихты;

- самозащитные для сваривания металла в углекислом газе.

Производители выпускают расходники с замкнутым трубчатым сечением, с захлестом кромок и сложной формы с загибами одной или обеих кромок внутрь.

Применяемое оборудование

Для работы применяют автоматы и полуавтоматы, тип сварочного механизированного оборудования зависит от необходимой степени участия человека в сварочном процессе. Механизированный автоматический аппарат осуществляет:

- розжиг дуги;

- механизированную подачу присадки, флюса или газа;

- контроль токовых параметров;

- движение дуги относительно кромок по заданной траектории.

Оператор только следит за работой автоматов, состоящих из трактора (самоходной сварочной головки) и блока управления (процессора).

Механизированные устройства тракторного типа осуществляют подачу проволоки за счет прижимного и подающего роликов. Перемещение дуги по направлению шва осуществляется вручную сварщиком. Основным элементом полуавтоматической механизации является электродержатель. Через это устройство обеспечивается подача электротока в зону сварки. Дуга разжигается при замыкании цепи с помощью пусковой кнопки, расположенной на рукояти держателя.

Для подачи и уборки оставшегося флюса монтируются бункеры с регуляторами (дозаторами). У механизированных полуавтоматов для сварки в защитных газах имеется специальная газоэлектрическая горелка, из которой одновременно подается газ и токопроводящая присадочная проволока.

Самоходная головка (трактор) одновременно с замыканием цепи осуществляет подачу требуемых компонентов. Вместе с током, питающим дугу, в зону сварки поступает расплавляемая присадка, защитные флюсы или газы.

Классические механизированные аппараты регулируют скорость подачи проволоки и плотность дуги в зависимости от физико-механических свойств свариваемых металлов. Проволока устанавливается в кассетах фабричной намотки с фиксированным натяжением. Разматываясь, присадка сначала проходит через направляющие ролики и шланги, затем поступает на подающие.

Специальные системы, ответственные за подачу газа, флюса, настраиваются собственно токовым параметрам. Скорость движения горелки регулируется автоматизировано или сварщиком.

При помощи механизированного трактора подается электродная проволока, а ток проводится к сварочному месту.

Производители предлагают механизированное оборудование для сварки с разной степенью механизации. По сути, технология автоматизированной сварки с точки зрения физико-термических процессов идентична ручной. Отличается технологичностью, скоростью формирования шва, качеством соединений.

Сварочные проволоки и порошкообразные материалы для механизированной сварки

Сварочные проволоки предназначены для ручной и механизированной сварки, наплавки и изготовления электродов; выпускаются диаметром от 0,3 до 12 мм. Проволока диаметром до 5 мм используется для механизированной сварки, поставляется в мотках или кассетах для непосредственного использования в сварочных автоматах и полуавтоматах. Современные марки цельнотянутых проволок для сварки под флюсом и в среде защитных газов приведены в табл. 1 и 2, а порошковых проволок — в табл. 3. Для сварки чугуна используют самозащитные порошковые проволоки и цельнотянутые проволоки (табл. 4).

Таблица 1. Стальная проволока для сварки под флюсом (по ГОСТ 2246-70)

Св-10ХМФТ, Св-08ХГ2С, Св-08ХГСМА, Св-10ХГ2СМА, Св-08ХГСМФА, Св-13Х2МФТ, Св-04Х2МА, Св-08ХМНФБА, Св-08ХН2М, Св-10ХН2ГМТ, Св-08ХЗГ2СМ,

Св-07Х18Н9ТЮ, Св-05Х19Н9ФЗС2, Св-07Х19Н10Б, Св-08Х19Н10Г2Б,

Св-06Х19Н10М3Т, Св-08Х19Н10МЗБ, Св-04Х19Н11М3, Св-06Х20Н11М3ТБ, Св-10Х20Н15, Св-07Х25Н12Г2Т, Св-06Х25Н12ТЮ, Св-ХН75М6ТЮ,

Св-08Х25Н13БТЮ, Св-13Х25Н18, Св-08Х20Н9Г7Т, Св-08Х21Н10Г6,

Примечание. В марках проволоки буквы «Св» означают «сварочная», после дефиса указан состав стали (обозначения см. в гл. 1). В проволоке Св-08АА содержание серы н фосфора еще ниже, чем в Св-08А.

По специальному заказу изготовляют проволоку из стали, выплавленной в вакуумноиндукционных печах (ВИ), подвергнутой электрошлаковому (Ш) и вакуумно-дуговому (ВД) переплаву. Поверхность низкоуглеродистой и легированной проволоки может быть омедненной (О). Шифры этих дополнительных требований, приведенные в скобках, указывают в марке проволоки после состава стали.

Таблица 2. Стальная проволока для сварки в защитных газах

Таблица 3. Порошковые проволоки для дуговой сварки сталей

Струйный перенос металла.

15ХСНД, 17ГС, 10ХН1М, 15ГСТЮ,

*1 Фирма AIR-LIQUIDE-Group, Швейцария.

*2 Проволока ПП-АН-А1 — для сварки в углекислом газе, остальные — самозащитные.

Таблица 4. Порошковые проволоки для сварки чугуна

Примечание. 1. Проволока ПАНЧ-11 — самозащитная, сплошного сечения, остальные — самозащитные, порошковые.

2. Технология и техника механизированной сварки такие же, как и при ручной сварке.

В целях повышения производительности сварки и улучшения качества сварных швов наряду с подачей сварочной проволоки в сварочную ванну подают порошкообразный присадочный материал (ПМ) в виде агломерированных шариков или рубленой проволоки — крупки (табл. 5).

Таблица 5. Порошкообразные сварочные материалы для сварки под флюсом низкоуглеродистых и низколегированных сталей

Св-08ГА или Св-08Г2С

Св-08Г2С или Св10Г2

Св-10Г2 или Св-08Г2С

Св-08Г2С или Св-08ГА

Для сварки меди и некоторых сплавов выпускается проволока диаметром 0,8…8,0 мм и прутки диаметром 0,6…8,0 мм (табл. 6).

Таблица 6. Рекомендуемые марки проволок для сварки меди и ее сплавов

При сварке никеля и его сплавов применяют проволоку диаметром 3…5 мм марок НП-1, НП-2, НМц-2,5. Разработаны также специальные комплексно-легированные проволоки, содержащие титан, алюминий, марганец, кремний марок НМцАТ3-1,5-0,6 и НМцТК11-1,5-2,5-0,15.

Для сварки титана выпускается проволока диаметром 1…7 мм нескольких марок.

Проволока ВТ1-00 является универсальной для сварки всех титановых сплавов, однако если требуется высокий уровень прочностных свойств, применяются проволоки специальных марок, например, ВТ6св, СПТ-2, ВТ20-1св и т.д.

Для механизированной сварки алюминия и его сплавов применяются марки проволок в соответствии с рекомендациями табл. 7.

Таблица 7. Рекомендуемые марки проволок для сварки распространенных алюминиевых сплавов (ГОСТ 7871-75)

* Фирма AIR-LIQUIDE Group, Швейцария.

Примечание. Т — повышенная стойкость швов против горячих трещин; Пр — высокая прочность соединений; Пл — высокая пластичность соединений; К — повышенная коррозионная стойкость соединений; У — универсальная проволока, обеспечивающая удовлетворительные свойства соединений.

Материалы для износостойкой механизированной наплавки

В случае, когда необходимо лишь восстановить первоначальные размеры детали, можно использовать как обычную сварочную проволоку необходимого состава, которая обеспечивает получение наплавленного металла небольшой твердости (табл. 1), так и специальные наплавочные материалы, часть которых позволяют получить наплавленный металл с повышенной твердостью (табл. 2).

Таблица 1. Проволока стальная сварочная (ГОСТ 2246-70), применяемая для наплавки

Таблица 2. Марки наплавочных проволок (ГОСТ 10543-98) и основные области их применения

Используя цельнотянутые проволоки, можно обеспечить высокую степень однородности наплавленного металла в широком диапазоне параметров режима наплавки. В сочетании с плавленными флюсами необходимого состава это наилучший способ легирования металла, однако он не может обеспечить получение наплавленного металла любого заданного состава. Это достигается только в комбинации порошковой проволоки с плавленным флюсом или же при использовании самозащитной порошковой проволоки (табл. 3, 4).

Таблица 3. Порошковые проволоки для наплавки под флюсом

3* Закалка и отпуск.

Таблица 4. Самозащитные порошковые проволоки для наплавки углеродистых сталей

4* Фирма AIR-LIQUIDE-Group, Швейцария.

В этом случае показатель качества наплавленного металла (переход легирующих элементов, однородность их распределения) немного хуже по сравнению с предыдущим способом.

Сами же плавленные флюсы для наплавки выбираются исходя из тех же соображений, что и для сварки. Преимущество отдается флюсам пемзовидной фракции, обеспечивающим меньший провар основного металла.

Расход порошковой проволоки при наплавке под флюсом составляет 1,05…1,15 кг на 1 кг наплавленного металла, а при использовании самозащитной проволоки 1,1…1,3 кг/кг.

2. Электродные ленты

Для уменьшения доли участия основного металла в наплавленном слое и получения более гладкой наплавленной поверхности используют сварочные электродные ленты различной конструкции (табл. 5…5.7); при этом заданный состав наплавленного металла можно получить уже в первом слое, а допуск на механическую обработку составит не более 1…1,5 мм. По сравнению с электродной проволокой, это весьма производительный способ наплавки, особенно плоских и цилиндрических поверхностей изделий большого диаметра.

Таблица 5. Электродные ленты сварочные

Примечание. 1. Размер электродных лент: 50×0,7; 65×0,7; 100×0,7 мм.

2. Коэффициент расхода материала — 1,05.

Таблица 6. Порошковые электродные ленты

Примечание. Коэффициент расхода материала 1,05…1,15.

Таблица 7. Электродные ленты спеченные по ГОСТ 22366-93

Примечание. 1. Размеры ленты: 30×0,8…1,2, 60×0,8…1,2; 80×0,8…1,2 мм.

3. Флюсы, порошкообразные материалы и литые прутки

3.1 Плавленные флюсы

Все плавленные флюсы, разработанные для сварки сталей, пригодны и для проведения наплавочных работ. Учитывая специфику наплавки — получение в наплавленном металле минимальной доли основного металла, специальные наплавочные флюсы, как правило, пемзовидные (табл. 8).

Таблица 8. Плавленные флюсы для наплавки

3.2 Керамические флюсы

Легирование наплавленного металла через керамические флюсы менее эффективно, чем порошковой проволокой, требуемое качество наплавленного металла достигается еще в меньшем диапазоне параметров режима. Кроме того, содержание металлических компонентов в нем не может превышать 25…30% вследствие шунтирования дуги и нарушения устойчивости дугового разряда; тем не менее в некоторых случаях этот метод может быть более доступным для использования (табл. 9).

Таблица 9. Керамические флюсы для наплавки

Примечание. Флюсы ФК-45/5Х10В5ВФМ, ЖСН-5, АНК-40 рекомендуются для наплавки постоянным током обратной полярности, флюсы АНК-18, АНК-19 — для наплавки постоянным током обратной полярности и переменным током.

3.3 Наплавочные порошки, их смеси и литые прутки

В некоторых случаях для наплавки эффективно использовать специальные литые прутки из высоколегированных сплавов (табл. 12).

Таблица 10. Порошки гранулированные для наплавки

2. И — индукционная наплавка, П — плазменная, Г — газопорошковая, Д — дуговая неплавящимся электродом. Для газопорошковой используют порошки класса ОМ, для плазменной — класса М, индукционной — К, С, дуговой — С, М, ОМ.

Таблица 11. Смеси порошков для наплавки

с умеренными ударными нагрузками

(дробильное и размольное оборудование, ножи бульдозеров и грейдеров,

Примечание. Д — дуговая наплавка неплавящимся электродом; И — индукционная. Дуговую наплавку рекомендуется выполнять однослойной при толщине слоя порошка 6…9 мм.

Таблица 12. Литые прутки для газовой и дуговой наплавки неплавящимся электродом (ГОСТ 21449-75)

Прутки изготовляют диаметром 4 мм, длиной 300 и 350 мм; диаметром 5 и 6 мм, длиной 350 и 400 мм; диаметром 8 мм,

Читайте также: