Гост на сварку проводов

Обновлено: 20.09.2024

Текст ГОСТ 22917-78 Соединители кабеля для дуговой сварки. Технические условия

СОЕДИНИТЕЛИ КАБЕЛЯ ДЛЯ ДУГОВОЙ СВАРКИ

ГОСТ 22917—78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

УДК 621.315.682 : 006.354 Группа Е71

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СОЕДИНИТЕЛИ КАБЕЛЯ ДЛЯ ДУГОВОЙ СВАРКИ

Cable conplings for arc welding. Specifications

Постановлением Государственного комитета стандартов Совета Министров СССР от 25 января 1978 г. № 190 срок введения установлен

Постановлением Госстандарта от 14.07.83 № 3189 срок действия продлен

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на соединители кабеля для дуговой сварки.

В стандарте учтены требования Публикации МЭК 501—75.

1. ИСПОЛНЕНИЯ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Соединители в зависимости от способа соединения кабеля должны изготовляться в следующих исполнениях:

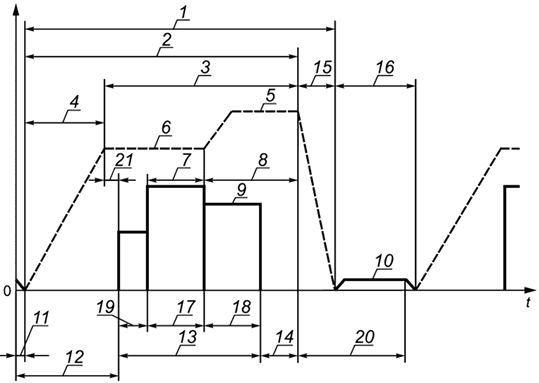

Схема неразъемного соединителя приведена на черт. 1, разъемного — на черт. 2.

У—стержень; 2—кабель; 3—корпус Черт. 1

* Переиздание (январь 1984 г.) с Изменением М 1, утвержденным в июле 1983 г. (МУС М 10—83)

/—вставка; 2-~тне^дд; 3—кабель; 4—корпус Черт. 2

1.2. Основные параметры соединителей должны соответствовать указанным в таблице.

Наибольший сварочный ток, А, не более

Сечение жилы кабеля, мм г

Масса, чг. не более

Сварочный ток, А

Продол жк-тельноеть цикла сварки, мин |

Относительная продолжи-тельность включения ПВ, %

1.3. Устанавливается следующая структура условного обозначения соединителя.

СК X — X XX XX ГОСТ

Обозначение вида изде- |

Исполнение (Н или Р)_

Номинальный ток соединителя,_

Номер модификации соединителя_

Вид климатическою исполнения по ГОСТ 15150—-69_

Обозначение настоящего стандарта __

1. При обозначении соединителя на номинальный ток 315 А значение номинального тока в десятках ампер округляют до 31.

2. Номер модификации соединителю присваивается Всесоюзным научно-исследовательским, проектно-конструкторским и технологическим институтом электросварочного оборудования (ВНИИЭСО) Министерства электротехнической промышленности.

Пример условного обозначения соединителя (С) кабеля (К) разъемного (Р), на номинальный сварочный ток 630 А, модификации 13, вида климатического исполнения У1 по ГОСТ 15150—69:

Соединитель СКР-6313—У1 ГОСТ 22917—78

(Измененная редакция, Изм. № 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Соединители должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке, а соединители, предназначенные для экспорта в районы с тропическим климатом, кроме того, в соответствии с требованиями ГОСТ 15151—69.

2.2. Соединители должны обеспечивать соединение одножильных кабелей по ГОСТ 6731—77, сечения жил которых указаны в п, 1.2. При этом конструкция разъемных соединителей должна обеспечивать выполнение соединения и разъединения кабеля без применения специального инструмента.

2.3. Конструкция соединителя должна обеспечивать надежное подсоединение к нему кабеля с помощью болтового, винтового или другого разъемного соединения. При этом не должно быть повреждений жилы кабеля или ее выдавливания из-под крепежных деталей.

2.4. Конструкция корпуса соединителя в месте входа кабеля должна обеспечивать отсутствие повреждения изоляции кабеля при его изгибе.

2.5. Разъемный соединитель должен иметь стопорное, фиксирующее или иное устройство, предотвращающие случайное извлечение вставки из гнезда. На корпусах вставки и гнезда должны быть выполнены метки, обеспечивающие-правильность их сборки при эксплуатации.

2.6. Превышение температуры металлических частей соединителя над температурой окружающей среды в любой точке их наружной поверхности должно быть не более 60 Р С, а в месте подсоединения кабеля — не более 70°С.

2.7. Условия эксплуатации соединителей в части воздействия механических факторов внешней среды — по группе М20 ГОСТ 17516—72.

2.8. Виды климатических исполнений соединителей У1 и Т1 — по ГОСТ 15150—69.

Номинальные значения климатических факторов внешней среды — по ГОСТ 15543—70 и ГОСТ 15150—69.

2.9. Установленная наработка до отказа разъемных соединителей должна быть не менее 500 циклов

2 8, 2 9. (Измененная редакция, Изм. № 1).

Примечание. За цикл принимают перемещение вставки относительно гнезда из крайнего нерабочего положения в положение, при котором обеспечивается нормальное соединение кабеля, и обратно.

2. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Соединители должны соответствовать требованиям ГОСТ 12.2.007.8—75, при этом степень защиты соединителя — IP30 по ГОСТ 14254 —80.

3.2. Конструкцией соединителей должна быть предусмотрена надежная изоляция токопроводящих частей. Сопротивление изоляции токопроводящих частей соединителей должно быть яе менее 2 МОм.

3.3. Корпус соединителей должен быть выполнен из токонепроводящего материала. Изоляция корпуса должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500 В при частоте 50 Гц.

3.4. Гнездо соединителя должно быть утоплено относительно корпуса на г'лубину не менее 8 мм.

3.5. Неосвобожденная от изоляции часть кабеля должна входить внутрь корпуса соединителя на глубину, равную двум внешним диаметрам кабеля, но не менее чем на 30 мм.

3.6. При проведении электрических испытаний соединителей следует соблюдать требования безопасности по ГОСТ 12.3.019—80.

(Введен дополнительно, Изм. № 1).

4.1. В комплект соединителя должны входить инструмент для подсоединения кабеля и зап.аснЬге части, указанные в паспорте.

К комплекту соединителя прилагают паспорт по ГОСТ 2.601—68.

S. ПРАВИЛА ПРИЕМКИ

5.1. Для проверки соответствия соединителей требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные, периодические и типовые испытания.

5.2. Приемо-сдаточным испытаниям подвергают каждый соединитель на соответствие рабочим чертежам и требованиям пд. 2.2, 2.5, 3.2, 3.4, 3.5, 4.1, 7Л—7.7.

5.3. Периодические испытания проводят не реже раза в год не менее чем на двух соединителях из числа, прошедших приемо-сда

точные испытания. При этом проверяют соответствие соединителей требованиям пп. 1.2, 2.3, 2.6, 2.7, 2.8 (в части влагостойкости),

5.4. При получении неудовлетворительных результатов при периодических испытаниях хотя бы по одному из показателей проводят по нему повторные испытания удвоенного числа соединителей. Результаты повторных испытаний являются окончательными.

Протоколы периодических испытаний должны предъявляться потребителю по его требованию.

5:5. Типовые испытания проводят при изменении конструкции, материалов или технологии изготовления не менее чем на двух соединителях по программе периодических испытаний с дополнительной проверкой на соответствие требованиям пп. 2.8 (в части теплостойкости и холодостойкости), 3.1.

Допускается проводить типовые испытания соединителей только по тем параметрам, на которые внесенные изменения могут оказать влияние.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Измерение всех электрических величин при испытаниях, кроме сопротивления изоляции и напряжения при испытании изоляции корпуса на электрическую прочность, следует производить электроизмерительными приборами по ГОСТ 22261—82, класса точности не ниже 0,5

6.2. Соответствие соединителей рабочим чертежам, а также требованиям пп. 2.2, 2.4, 2.5, 3.4, 3.5, 4.1, 7.1—7.7 проверяют внешним осмотром и измерительным инструментом.

6.3. Измерение сопротивления изоляции соединителя (ц. 3.2) проводят по ГОСТ 25072—81 омметром на напряжение 500 В по ГОСТ 23706—79.

При испытании на изолирующие детали соединителя накладывают медную фольгу. Один вывод мегомметра прикладывают к фольге, другой — к токопроводящей части соединителя.

6.4. Электрическую прочность изоляции корпуса (п. 3.3) следует проверять следующим образом. На корпус накладывают медную фольгу Площадью не менее половины поверхности корпуса. Один вывод испытательного трансформатора прикладывают к фольге, другой — к токопроводящей части соединителя. Испытательное напряжение выдерживают в течение 60 с.

При испытании электрической прочности изоляции корпуса соединителей в климатическом исполнении Т испытательное напря

жение должно быть повышено на 10% по сравнению со значением, указанным в п. 3.3.

6.5. Массу соединителей (п. 1.2) следует определять взвешиванием на весах (по ГОСТ 23711—79) с ценой деления 1 г.

6.6. При проверке надежности крепления кабеля (п. 2.3) отрезки кабеля длиной не более 500 мм каждый закрепляют в соединителе и за свободные концы десять раз подвергают натяжению с силой 40 Н (около 4 кгс) на 1 мм 2 площади поперечного сечения жилы кабеля, но не более 2000 Н. Усилие натяжения постепенно увеличивают от нуля до установленной величины в течение 1 с и поддерживают еще 1 с. Испытание должно проводиться поочередно с кабелями, сечения жил которых соответствуют наименьшему и наибольшему значениям, указанным в таблице (п. 1.2).

6.7. Испытание соединителя на ударную прочность (п. 2.7) проводят по ГОСТ 16962—71, метод 104—1, степень жесткости I.

Результаты испытания считают удовлетворительными при отсутствии на соединителях повреждений, нарушающих их нормальную эксплуатацию.

6.8. Испытание соединителей на влагостойкость (п. 2.8) следует проводить по ГОСТ 16962—71, метод 207—1, степень жееткости IV — для соединений в климатическом исполнении У и степень жесткости VIII — для соединителей в климатическом исполнении Т.

В конце испытаний проводят измерение сопротивления изоляции соединителя, которое должно быть не менее 0,5 МОм.

После извлечения из камеры соединитель подвергают внешнег му осмотру. На поверхности металлических деталей не должно быть коррозии, а на поверхности изолирующих деталей—трещин, вспучин, расслоенцй и других повреждений, нарушающих нормальную эксплуатацию соединителей.

6.9. Испытание соединителей на теплостойкость при эксплуатации (п. 2.8) проводят по ГОСТ 16962—71, метод 201—2.

Соединители выдерживают в камере тепла при верхнем значении температуры внешней среды при эксплуатации в номинальном режиме до установившегося нагретого состояния.

Соединители считают в установившемся нагретом состоянии, если температура во всех контролируемых точках не поднимается более чем на 2°С в течение 1 ч.

После окончания испытания проводят внешний осмотр.

На поверхности металлических деталей не должно быть коррозии, а на поверхности изолирующих деталей — трещин, вспучин, расслоений и других повреждений, нарушающих нормальную эксплуатацию соединителей.

6.10. Испытание соединителей на холодостойкость при эксплуатации (п. 2.8) проводят по ГОСТ 16962—71, метод 203—1.

Соединители выдерживают в камере холода в течение 4 ч.

6Л1. При испытании на нагрев (п. 2.6) к соединителю подсоединяют отрезки кабеля длиной не более 500 мм каждый, сечения жил которых должны соответствовать наибольшему значению, указанному в таблице (п. 1.2).

Испытания проводят в номинальном режиме, указанном в п. 1.2. Род тока — постоянный. Испытание проводят до установившейся температуры. Измерение превышения температуры производят термопарами, установленными на торце соединителя в месте подсоединения к нему кабеля, а также посередине наружной поверхности металлической части неразъемного соединителя или посередине наружной поверхности металлических частей вставки и гнезда.

6.12. Наработку до отказа разъемного соединителя (п. 2,9) следует определять одноступенчатым контролем.

6.13. Защита от прикосновения к токопроводящим частям соединителя (п. 3.1) должна проверяться при помощи металлического испытательного стержня диаметром 2,5 мм с концом в виде полусферы. Токопроводящие части соединителя должны быть недоступны для прикосновения стержнем при нажиме на него с усилием в 3 Н (около 0,3 кгс). При испытании к соединителю подсоединяют кабель, сечение жилы которого соответствует наименьшему значению, указанному в таблице (п. 1.2). Наличие контакта с токопроводящими частями соединителя определяют при помощи сигнальной лампы на напряжение не менее 40 В.

6.11.—6.13. (Измененная редакция, Изм. № 1).

7. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На корпусе неразъемного соединителя и на корпусах-вставки и гнезда разъемного соединителя указывают:

товарный знак предприятия-изготовителя;

условное обозначение соединителя;

номинальный сварочный ток в амперах.

7 2. Маркировку наносят любым способом (выдавливание, прессование и др.).

7.3. Консервация соединителя и инструмента — по ГОСТ 23216—78. Срок сохраняемости до ввода в эксплуатацию — 1 год.

7.4. Каждый соединитель в комплекте по п. 4.1, обернутый в парафинированную бумагу по ГОСТ 9569—79, должен быть упакован в упаковочную бумагу по ГОСТ 8828—75.

7.5. Соединители должны быть упакованы по п. 7.4 и вложены в дощатые ящики типа I или II-> по ГОСТ 16511—77.

Способ укладки и упаковывания должен исключав возможность их смещения в ящике и повреждения при транспортировании.

Масса брутто ящиков должна быть не более 50 кг.

Тара для соединителей, .предназначенных для экспорта, — по ГОСТ 24634—81.

7.6. В каждый яшик по п. 7.5 должен быть вложен упаковочный лист, в котором указывают:

количество соединителей в ящике;

отметку о приемке техническим контролером предприятия-изготовителя.

7.7. Транспортная маркировка должна наноситься на ящик по ГОСТ 14192—77 и содержать следующие данные;

условное обозначение соединителя.

7 8. Условия транспортирования соединителей в части воздействия климатических факторов для исполнения У — по группам 7(Ж1) или 4(Ж2) и для исполнения Т — по группе 9(ОЖ1) ГОСТ 15150—69.

7.9. Условия хранения соединителей в части воздействия климатических факторов для исполнения У — по группе условий хранения 1(Л) и для исполнения Т — по группе З(ЖЗ) ГОСТ 15150—69.

7.8. 7.9. (Измененная редакция, Изм. № 1).

8. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

8.1. Предприятие-изготовитель гарантирует соответствие соединителей требованиям настоящего стандарта при соблюдении условий эксплуатации и хранения.

8.2. Гарантийный срок эксплуатации соединителей — 6 мес с момента их ввода в эксплуатацию, а для соединителей, предназначенных для экспорта, — 6 мес со дня пересечения Государственной границы СССР.

Изменение № 2 ГОСТ 22917—78 Соединители кабеля для дуговой сварки. Технические условия

Утверждено и введено в действие Постановлением Государственного комитета СССР по стандартам от 21.06,88 № 2011

Дата введения 01.07.89

Вводная часть. Второй абзац исключить.

Пункт 1.2. Таблица. Графа «Сечение жилы кабеля, мм 2 , наиб». Заменить значение: 35 на 25;

Гост на сварку проводов

СОЕДИНИТЕЛИ КАБЕЛЯ ДЛЯ ДУГОВОЙ СВАРКИ

Дата введения 1979-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 25 января 1978 г. N 190 срок введения установлен с 01.07.79

Постановлением Госстандарта от 14.07.83 N 3189 срок действия продлен до 01.07.90**

** Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4, 1994 год). - Примечание изготовителя базы данных.

* ПЕРЕИЗДАНИЕ (январь 1984 г.) с Изменением N 1, утвержденным в июле 1988 г. (ИУС N 10-83)

ВНЕСЕНО Изменение N 2, утвержденное и введенное в действие Постановлением Госстандарта СССР от 21.06.88 N 2011 с 01.07.89

Изменение N 2 внесено изготовителем базы данных по тексту ИУС N 10, 1988 год

(Измененная редакция, Изм. N 2).

1. ИСПОЛНЕНИЯ И ОСНОВНЫЕ ПАРАМЕТРЫ

Схема неразъемного соединителя приведена на черт.1, разъемного - на черт.2.

1 - стержень; 2 - кабель; 3 - корпус

1 - вставка; 2 - гнездо; 3 - кабель; 4 - корпус

Наибольший сварочный ток, А, не более

Сечение жилы кабеля, мм

Масса, кг,

не более

Сварочный ток, А

Продолжительность цикла сварки, мин

Относительная продолжительность включения ПВ, %

Пример условного обозначения соединителя (С) кабеля (К) разъемного (Р), на номинальный сварочный ток 630 А, модификации 13, вида климатического исполнения У1 по ГОСТ 15150-69:

Соединитель СКР-6313-У1 ГОСТ 22917-78

(Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Соединители должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке, а соединители, предназначенные для экспорта в районы с тропическим климатом, кроме того, в соответствии с требованиями ГОСТ 15151-69.

2.2. Соединители должны обеспечивать соединение одножильных кабелей по ГОСТ 6731-77, сечения жил которых указаны в п.1.2. При этом конструкция разъемных соединителей должна обеспечивать выполнение соединения и разъединения кабеля без применения специального инструмента.

2.5. Разъемный соединитель должен иметь стопорное, фиксирующее или иное устройство, предотвращающие случайное извлечение вставки из гнезда. На корпусах вставки и гнезда должны быть выполнены метки, обеспечивающие правильность их сборки при эксплуатации.

2.6. Превышение температуры металлических частей соединителя над температурой окружающей среды в любой точке их наружной поверхности должно быть не более 60 °С, а в месте подсоединения кабеля - не более 70 °С.

2.7. Условия эксплуатации соединителей в части воздействия механических факторов внешней среды - по группе М20 ГОСТ 17516-72.

2.8. Виды климатических исполнений соединителей У1 и Т1 - по ГОСТ 15150-69.

Номинальные значения климатических факторов внешней среды - по ГОСТ 15543-70 и ГОСТ 15150-69.

2.9. Установленная наработка до отказа разъемных соединителей должна быть не менее 500 циклов.

2.8, 2.9. (Измененная редакция, Изм. N 1).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

* На территории Российской Федерации действует ГОСТ 14254-96. - Примечание изготовителя базы данных.

3.2. Конструкцией соединителей должна быть предусмотрена надежная изоляция токопроводящих частей. Сопротивление изоляции токопроводящих частей соединителей должно быть не менее 2 МОм.

3.4. Гнездо соединителя должно быть утоплено относительно корпуса на глубину не менее 8 мм.

3.6. При проведении электрических испытаний соединителей следует соблюдать требования безопасности по ГОСТ 12.3.019-80.

(Введен дополнительно, Изм. N 1).

4. КОМПЛЕКТНОСТЬ

4.1. В комплект соединителя должны входить инструмент для подсоединения кабеля и запасные части, указанные в паспорте.

К комплекту соединителя прилагают паспорт по ГОСТ 2.601-68.

5. ПРАВИЛА ПРИЕМКИ

5.2. Приемо-сдаточным испытаниям подвергают каждый соединитель на соответствие рабочим чертежам и требованиям пп.2.2, 2.5, 3.2, 3.4, 3.5, 4.1, 7.1-7.7.

5.3. Периодические испытания проводят не реже раза в год не менее чем на двух соединителях из числа, прошедших приемо-сдаточные испытания. При этом проверяют соответствие соединителей требованиям пп.1.2, 2.3, 2.6, 2.7, 2.8 (в части влагостойкости), 2.9, 3.3.

5.5. Типовые испытания проводят при изменении конструкции, материалов или технологии изготовления не менее чем на двух соединителях по программе периодических испытаний с дополнительной проверкой на соответствие требованиям пп.2.8 (в части теплостойкости и холодостойкости), 3.1.

6. МЕТОДЫ ИСПЫТАНИЙ

6.1. Измерение всех электрических величин при испытаниях, кроме сопротивления изоляции и напряжения при испытании изоляции корпуса на электрическую прочность, следует производить электроизмерительными приборами по ГОСТ 22261-82*, класса точности не ниже 0,5.

* На территории Российской Федерации действует ГОСТ 22261-94. - Примечание изготовителя базы данных.

6.2. Соответствие соединителей рабочим чертежам, а также требованиям пп.2.2, 2.4, 2.5, 3.4, 3.5, 4.1, 7.1-7.7 проверяют внешним осмотром и измерительным инструментом.

6.3. Измерение сопротивления изоляции соединителя (п.3.2) проводят омметром на напряжение 500 В по ГОСТ 23706-79*.

* На территории Российской Федерации действует ГОСТ 23706-93. - Примечание изготовителя базы данных.

При испытании на изолирующие детали соединителя накладывают медную фольгу. Один вывод мегомметра прикладывают к фольге, другой - к токопроводящей части соединителя.

(Измененная редакция, Изм. N 1, 2).

6.4. Электрическую прочность изоляции корпуса (п.3.3) следует проверять следующим образом. На корпус накладывают медную фольгу площадью не менее половины поверхности корпуса. Один вывод испытательного трансформатора прикладывают к фольге, другой - к токопроводящей части соединителя. Испытательное напряжение выдерживают в течение 60 с.

При испытании электрической прочности изоляции корпуса соединителей в климатическом исполнении Т испытательное напряжение должно быть повышено на 10% по сравнению со значением, указанным в п.3.3.

ГОСТ IEC 60245-6-2011

Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно

КАБЕЛИ ДЛЯ ЭЛЕКТРОДНОЙ ДУГОВОЙ СВАРКИ

Rubber insulated cables of rated voltages up to and including 450/750 V. Arc welding electrode cables

Дата введения 2013-01-01

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 40 от 29 ноября 2011 г.)

За принятие проголосовали:

Краткое наименование страны по MК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 13 декабря 2011 г. N 1417-ст межгосударственный стандарт ГОСТ IEC 60245-6-2011 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2013 г.

5 Настоящий стандарт идентичен международному стандарту IEC 60245-6:1994* Rubber insulated cables - Rated voltages up to and including 450/750 V - Part 6: Arc welding electrode cables (Кабели с резиновой изоляцией. Номинальное напряжение до 450/750 В включительно. Часть 6: Кабели для электродной дуговой сварки), включая изменение к нему Amd 1:1997.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Сведения о соответствии межгосударственных стандартов ссылочным международным стандартам приведены в дополнительном приложении ДА.

Степень соответствия - идентичная (IDT).

Стандарт подготовлен на основе применения ГОСТ Р МЭК 60245-6-97

6 ВВЕДЕН ВПЕРВЫЕ

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

1 Общие положения

1.1 Область применения

Настоящий стандарт содержит технические требования к кабелям с резиновой изоляцией для электродной дуговой сварки.

Кабели должны соответствовать общим требованиям IEC 60245-1 и конкретным требованиям настоящего стандарта.

1.2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы. Для недатированных ссылок применяют последнее издание ссылочного документа (включая все его изменения).

IEC 60245-1 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Часть 1. Общие требования

IEC 60245-2 Кабели с резиновой изоляцией на номинальное напряжение до 450/750 В включительно. Методы испытаний

IEC 60811-1-1 Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Измерение толщины и наружных размеров. Методы определения механических свойств

IEC 60811-1-2 Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Часть 1-2. Методы общего применения. Методы теплового старения

IEC 60811-2-1 Общие методы испытаний материалов изоляции и оболочек электрических и оптических кабелей. Часть 2-1. Специальные методы испытаний эластомерных композиций. Испытания на озоностойкость, тепловую деформацию и маслостойкость

2 Кабели для электродной дуговой сварки

2.1 Кодовое обозначение

Кабель для электродной дуговой сварки в резиновой оболочке 60245 IEC 81.

Кабель для электродной дуговой сварки в полихлоропреновой или аналогичной синтетической эластомерной оболочке 60245 IEC 82.

2.2 Номинальное напряжение

Номинальное напряжение не нормируется, так как кабели предназначены только для сварки.

2.3 Конструкция

2.3.1 Токопроводящие жилы

Число жил - одна.

Токопроводящая жила должна соответствовать требованиям, приведенным в таблице 1.

Проволоки могут быть лужеными или нелужеными.

Таблица 1 - Основные технические характеристики кабелей типов 60245 IEC 81 и 60245 IEC 82

Размеры в миллиметрах

Номинальное сечение

токопроводящей жилы, мм

Диаметр проволок жилы, не более

Средняя общая толщина покрытия

Средняя толщина оболочки* комбини-

рованного покрытия**

Средний наружный диаметр

Электрическое сопротивление

1 км жилы при 20 °С,

Ом, не более

* Толщина изоляции комбинированного покрытия не нормируется.

** Толщину измеряют в соответствии с 5.5.3 IEC 60245-1.

2.3.2 Сепаратор

На токопроводящую жилу должен быть наложен сепаратор из соответствующего материала.

2.3.3 Покрытие

Токопроводящая жила и сепаратор должны быть защищены покрытием, имеющим одну из следующих конструкций.

2.3.3.1 Покрытие из экструдированного резинового компаунда типа SE3, но с прочностью при разрыве не менее 12 Н/мм, образующее изоляционно-защитную оболочку; толщина покрытия должна соответствовать значению, указанному в таблице 1.

2.3.3.2 Покрытие из экструдированного полихлоропренового или аналогичного синтетического эластомерного компаунда типа SE4, образующее изоляционно-защитную оболочку; толщина покрытия должна соответствовать значению, указанному в таблице 1.

2.3.3.3 Комбинированное покрытие, включающее изоляцию из экструдированного резинового компаунда типа IE4, текстильную ленту (ленту допускается не накладывать) и оболочку из экструдированного полихлоропренового или аналогичного синтетического эластомерного компаунда типа SE4; общая толщина комбинированного покрытия должна соответствовать значению, указанному в таблице 1; толщина оболочки - значению, указанному в таблице 1; изоляция должна состоять не менее чем из двух слоев, если она не наложена методом экструзии.

2.3.4 Наружный диаметр

Средний диаметр должен быть в пределах, указанных в таблице 1.

2.4 Испытания

Соответствие требованиям 2.3 должно быть проверено внешним осмотром и испытаниями, указанными в таблице 2.

ГОСТ ISO 15609-5-2020 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка

Текст ГОСТ ISO 15609-5-2020 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ (МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION (ISC)

ISO 15609-5— 2020

Технические требования и аттестация процедур сварки металлических материалов

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПРОЦЕДУРЕ СВАРКИ

(ISO 15609-5:2011, IDT)

Москва Стаида ртмнформ 2020

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные. правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия. обновления и отмены»

1 ПОДГОТОВЛЕН Саморегулируемой организацией Ассоциация «Национальное Агентство Контроля Сварки» (СРО Ассоциация «НАКС») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 мая 2020 г. М₽ 130-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО ЗТвв) 004-97

Км страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартный* и

Минэкономики Республики Армения

Госстандарт Республики Беларусь

5 Настоящий стандарт идентичен международному стандарту ISO 15609-5:2011 «Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка» («Specification and qualification of welding procedures for metallic materials — Welding procedure specification — Part 5: Resistance welding», IDT).

Международный стандарт разработан Техническим комитетом ISO/TC 44 «Сварка и родственные процессы», подкомитетом SC 6.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

© ISO. 2011 — Все права сохраняются © Стандартинформ, оформление. 2020

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

1 Область применения. 1

2 Нормативные ссылки. 1

3 Термины и определения.

4 Содержание технических требований к процедуре сварки.

4.1 Общие положения.

4.3 Основной материал.

4.4 Общее для всех процедур сварки.

Приложение А (справочное) Пример WPS — I. Требования к планированию процесса.

Приложение В (справочное) Пример WPS — II. Критерии оценки качества.

Приложение С (справочное) Пример WPS — III. Настройка сварочного оборудования.

Приложение D (справочное) Примеры параметров контактной сварки.

Приложение ДА (справочное) Сведения о соответствии ссылочных международных

стандартов межгосударственным стандартам. 13

Введение

ISO 15609 состоит из следующих частей под общим наименованием «Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки»:

* часть 1. Дуговая сварка;

- часть 2. Газовая сварка;

- часть 3. Электронно-лучевая сварка;

* часть 4. Лазерная сварка;

- часть 5. Контактная сварка;

- часть 6. Лазерно-дуговая гибридная сварка.

ГОСТ ISO 15609-5—2020

Технические требования и аттестация процедур сварки металлических материалов ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПРОЦЕДУРЕ СВАРКИ

Specification and qualification of welding procedures for melalic materials. Welding procedure specification Part 5. Resistance welding

Дата введения — 2020—12—01

1 Область применения

Настоящий стандарт устанавливает технические требования к процедуре контактной сварки для процессов точечной, шовной, стыковой оплавлением и рельефной сварки. До проведения любой аттестации необходимо установить применяемость положений настоящего стандарта для других процессов контактной сварки и связанных с ней сварочных процессов.

Примечание — Подробности обо всех частях ISO 15609 приведены в ISO 15607:2003. приложение А

Параметры, перечисленные в настоящем стандарте, влияют на размеры сварного шва (качество), положение сварного шва. механические свойства или геометрию сварного соединения.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы. Для датированных ссылок применяют только указанное издание ссылочного документа, для недатированных ссылок применяют последнее издание ссылочного документа (включая все изменения к нему):

ISO 669:2000. Resistance welding — Resistance welding equipment — Mechanical and electrical requirements (Сварка контактная. Оборудование для контактной сварки. Требования к механическим и электрическим характеристикам)

ISO 4063, Welding and allied processes — Nomenclature of processes and reference numbers (Сварка и родственные процессы. Перечень и условные обозначения процессов)

ISO 5183 (all parts), Resistance welding equipment — Electrode adaptors, male taper 1:10 (Оборудование для контактной сварки. Патроны для закрепления электрода с наружным конусом 1:10)

ISO 5184. Straight resistance spot welding electrodes (Электроды прямые для контактной точечной сварки)

ISO 5821. Resistance welding — Spot welding electrode caps (Контактная сварка. Наконечники электродов для точечной сварки)

ISO 5827, Spot welding — Electrode back-ups and damps (Сварка точечная. Токоподводящие электродные подкладки и зажимы)

ISO 8205-1. Water-cooled secondary connection cables for resistance welding — Part 1: Dimensions and requirements for double-conductor connection cables (Кабели соединительные вторичные с водяным охлаждением для контактной сварки. Часть 1. Размеры и требования к двужильным соединительным кабелям)

ISO 8205-2, Water-cooled secondary connection cables for resistance welding — Part 2: Dimensions and requirements for single-conductor connection cables (Кабели соединительные вторичные с водяным охлаждением для контактной сварки. Часть 2. Размеры и требования к одножильным соединительным кабелям)

ISO 8430 (aU parts). Resistance spot welding — Electrode holders (Сварка контактная точечная. Элек-трод©держатели)

ISO 15607:2003, Specification and qualification of welding procedures for metallic materials — General rules (Технические требования и аттестация процедур сварки металлических материалов. Общие правила)

ISO 15614-12. Specification and qualification of welding procedures for metallic materials — Welding procedure test — Part 12: Spot, seam and projection welding (Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 12. Точечная, шовная и рельефная сварка)

ISO 15614-13, Specification and qualification of welding procedures for metallic materials — Welding procedure test — Part 13: Resistance butt and flash welding (Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 13. Сварка контактная стыковая и сварка контактная оплавлением)

IS017677-1, Resistance welding — Vocabulary — Part 1: Spot, projection and seam welding (Контактная сварка. Словарь. Часть 1. Точечная, рельефная и шовная сварка)

3 Термины и определения

В настоящем стандарте применены термины no ISO 15607. ISO 17677-1 и ISO 669.

4 Содержание технических требований к процедуре сварки

4.1 Общие положения

Технические требования к процедуре сварки WPS содержат всю информацию, необходимую для выполнения сварного шва. Необходимая информация, требуемая для WPS процедур контактной сварки. приведена в 4.2—4.4.

Для некоторых случаев необходимо дополнить имеющуюся информацию. Вся необходимая информация указана в WPS.

Должны быть определены допуски.

Примеры форм WPS приведены в приложениях А. В и С; эти формы могут быть изменены в соответствии с опытом работы.

Должна быть указана следующая информация:

- ссылка на протокол аттестации процедуры сварки (WPQR, см. ISO 15614-12 или ISO 15614-13).

4.3 Основной материал

- обозначения и типы материалов, ссылочные стандарты;

- в случае наличия покрытия его тип. толщина, одностороннее или двустороннее.

Конструктивные элементы и размеры

Примечание . При способе сварки 3Н зазор b = 0 +0,5 .

Условное обозначение сварного соединения

Конструктивные элементы и размеры

Способ сварки

подготовленных кромок свариваемых деталей

сварного шва

* Допускается увеличение до 2 мм.

(при Dу до 150 включ.) 3,0 (при Dу более 150)

Примечание . При способе сварки 3Н зазор b = 2,5 +1,0 .

Конструкционные элементы и размеры

cварного шва

Примечание . Допускается применение штуцеров и ниппелей с фаской.

В, не более

30 (при Dн до 32 включ.)

40 (при Dн св. 32 до 108 включ.)

50 (при Dн свыше 108)

К

40 (при Dн менее 32)

50 (при Dн св. 32 до 108 включ.)

60 (при Dн более 108)

K, не менее

b, не более

Примечание . Значение «К» определяется при проектировании.

0,5 (при Dн до 45 включ.)

s (при s до 3 включ.)

1,0 (при Dн св. 45 до 194 включ.)

1,5 (при Dн св. 194)

3 (при s св. 3)

К, не менее

1,3 толщины более тонкой детали

Примечание . Соединение применяется при отношении наружного диаметра ответвления к наружному диаметру трубы не более 0,5.

1. При способе сварки 3Н зазор b = 2,0 +0,5 .

2. Длина протачиваемой части приварыша, входящей в трубу, устанавливается при проектировании соединения.

3. Величина s2 приведена после растопки.

Примечание . При способе сварки НЗ зазор b = 2 +0,5

5. При изготовлении тройников и крестовин из труб должны применяться типы сварных соединений, установленные для отростков с трубами, а при сварке тройников, крестовин и переходов с трубами или фланцами - соответственно типы сварных соединений труб с трубами или труб с фланцами.

6. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 34, должна производиться так же, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

Толщина тонкой детали

Разность толщин деталей

При разнице в толщине свариваемых деталей свыше значений, указанных в табл. 34, на детали, имеющей большую толщину s 1 , должен быть сделан скос до толщины тонкой детали s , как указано на черт. 2 и 3. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

7. Шероховатость обрабатываемых под сварку поверхностей - Rz не более 80 мкм по ГОСТ 2789-73.

8. Остающиеся подкладки и муфты должны изготовляться из стали той же марки, из которой изготовлены трубы.

Для труб из углеродистой стали допускается изготовлять остающиеся подкладки и муфты из сталей марок 10 и 20 по ГОСТ 1050-88.

9. Зазор между остающейся подкладкой и трубой для сварных соединений, контролируемых радиографическим метолом, должен быть не более 0,2 мм, а для соединений, не контролируемых радиографированием, - не более 0,5 мм.

Местные зазоры для указанных соединений допускаются до 0,5 мм и 1,0 мм соответственно.

10. Зазор между расплавляемой вставкой и торцевой или внутренней поверхностью трубы должен быть не более 0,5 мм.

11. В сварных соединениях отростков с трубами допускается присоединение отростков под углом до 45° к оси трубы.

12. В соединениях У18 и У19 размеры е и g в сечении А-А должны устанавливаться при проектировании, при этом размер е должен перекрывать утонение стенки трубы, образуемое при вырезке отверстия, на величину до 3 мм, а размер а должен быть не менее минимальной толщины стенки свариваемых деталей.

13. Швы с привалочной стороны фланцев допускается заменять развальцовкой конца трубы.

14. Предельные отклонения катета углового шва К, К1 от номинального в случаях, не оговоренных в таблицах, должны соответствовать:

+2 мм - при К £ 5 мм;

+5 мм - при К > 12 мм.

15. Допускается выпуклость углового шва до 2 мм при сварке в нижнем положении и до 3 мм при сварке в других пространственных положениях. Вогнутость углового шва до 30 % величины катета, но не более 3 мм.

(Измененная редакция, Изм. № 1).

16. Для сварных соединений труб с толщиной стенки более 4 мм допускается сварка корня шва способом, отличным от основного способа сварки.

Читайте также: