Характеристика основных видов работ слесаря по ремонту подвижного состава сварочные механосборочные

Обновлено: 17.05.2024

• Все операции слесарных работ делятся на:

• Подготовительные. Они направлены на подготовку детали к дальнейшей обработке.

• Обработочные. Их основная задача — придать детали необходимую форму.

• Подгонные (пригоночные). Включают в себя сборку узлов и доводку деталей.

3. Подготовительные операции

• К этой категории обычно относятся следующие виды обработки металлических изделий:

1. Разметка.

2. Рубка.

3. Правка и рихтовка.

4. Резка и гибка.

• Из названия следует, что все перечисленные операции обычно проводятся на первых этапах работы с

заготовкой и предшествуют другим видам воздействий (например, сварке).

4. Разметка

• Разметкой - называется операция по нанесению на поверхность заготовки разметочных линий,

определяющих контуры будущей детали. Основное назначение разметки заключается в указании

границ, до которых надо обрабатывать заготовку. В процессе обработки детали до указанных

границ с поверхности заготовки снимается лишний слой металла, который называют припуском.

• В зависимости от формы размечаемых заготовок и деталей разметка делится на плоскостную и

пространственную.

1.

Плоскостная разметка - применяется для геометрических построений на плоских

поверхностях листовых заготовок. В этом случае разметочные линии наносятся в одной

плоско- сти заготовки. Такой вид разметки широко используется при изготовлении шаблонов,

контршаблонов, лекал.

2. Пространственная разметка (объемная) - применяется для геометрических построений,

осуществляемых в разных плоскостях под различными углами друг к другу. По своим приемам

пространственная разметка существенно отличается от плоскостной. Трудность пространственной

разметки заключается в том, что слесарю приходится не только размечать отдельные поверхности

детали, расположенные в различных плоскостях и под различными углами друг к другу, но и

взаимоувязывать их разметку.

• Для плоскостной разметки используют следующие приспособления: разметочные плиты, подкладки,

поворотные приспособления, домкраты.

• Для выполнения плоскостной разметки используют чертилки, линейки, угольники, разметочные

циркули, штангенциркуль ШПЦ-II, кернеры, центроискатели, молотки, угломеры и транспортиры.

• Перед разметкой необходимо:

1. изучить чертеж размечаемой детали (выяснить ее размеры и назначение; наметить план разметки;

определить инструмент и приспособления для разметки);

2. подготовить и проверить заготовку (очистить ее стальной щеткой от пыли, грязи, окалины, следов

коррозии и т.п., невидимые трещины выявить путем обстукивания молотком на дребезжание,

измерить заготовку); все размеры заготовки должны быть тщательно рассчитаны, чтобы после

обработки на поверхности не осталось дефектов;

3. определить поверхности (базы) заготовки, от которых следует выполнять разметку. Базами могут

быть: а) наружные кромки заготовки или обработанные поверхности; б) оси симметрии или

центровые линии у симметричных деталей (размеры надо откладывать только от выбранных баз, что

повышает точность разметки); 4) подготовить красители и окрасить поверхности заготовки

7. Рубка

• Рубка — слесарная операция, в результате которой с помощью режущего инструмента (зубила,

крейцмейселя или канавочника), а также ударного инструмента (слесарного молотка) с поверхности

заготовки снимается лишний слой металла или заготовка разрубается на части.

• При выполнении операции рубки происходит резание металла. Резанием называется процесс

удаления с обрабатываемой заготовки лишнего слоя металла в виде стружки, осуществляемый с

помощью режущего инструмента.

8. Правка и рихтовка

• Правка — слесарная операция по обработке металлов давлением с целью устранения на заготовках и

деталях вмятин, выпучин, волнистостей, искривлений, короблений и других дефектов. Это

подготовительная операция, предшествующая дальнейшей технологической обработке заготовки.

Правка осуществляется при холодном либо горячем состоянии заготовки (при больших ее сечениях);

она выполняется ручным или машинным способом. Горячая правка производится при температуре

850…1100 С для стальных заготовок, 350…470 С для заготовок из дюралюминия. Нагрев выше

указанных температур приводит к перегреву, а затем и к пережогу заготовок. Правке подвергают

только пластичные металлы и сплавы. Бронза и чугун правке не подлежат.

• Рихтовка — слесарная операция по правке закаленных деталей, а также деталей, изогнутых через

ребро жесткости. Устранение дефектов при рихтовке происходит за счет растяжения (т.е. удлинения)

той или иной части металла детали. Рихтовка обычно выполняется ударами носком молотка или

специальным рихтовальным молотком по детали; при этом используют рихтовальные бабки. Рабочая

часть поверхности рихтовальной бабки может быть цилиндрической или сферической формы с

радиусом закругления 150…200 мм. Точность рихтовки достигает 0,05 мм. Ручная правка выполняется

на стальных или чугунных правильных плитах, имеющих ровную и чистую рабочую поверхность.

Самые распространенные размеры плит — 400×400, 750×1000, 1000×1500 мм. Устанавливают плиты

на металлические или деревянные подставки высотой 800. 900 мм. Мелкие детали правят на

наковальнях.

10. Гибка металла

• Гибка — слесарная операция по обработке металлов давлением, в результате которой заготовке или

детали придается необходимая изогнутая форма. Это одна из наиболее распространенных слесарных

операций. Она бывает ручная и машинная; выполняется при холодном либо горячем состоянии

заготовки. Гибке подлежат только пластичные материалы.

• Ручная слесарная гибка производится молотками (лучше применять молотки с мягкими бойками) в

тисках, на плите или с помощью специальных гибочных приспособлений. Тонкий листовой металл

гнут киянками, изделия из проволоки диаметром до 3 мм — плоскогубцами или круглогубцами.

Механизированная гибка выполняется на гибочных прессах и вальцах.

• Детали и заготовки больших сечений гнут с предварительным подогревом, в результате чего металл

становится более пластичным, что облегчает процесс гибки

11. Резка металла

• Резка (разрезание) — операция по отделению частей от сортового либо листового металла. Резка

отличается от рубки тем, что ударные усилия заменяются нагрузками. Она выполняется двумя

способами: со снятием стружки и без снятия.

1. Для резки со снятием стружки используются: ручная ножовка, отрезные ножовочные станки, пилы по

металлу, металлорежущие станки (токарные, фрезерные, шлифовальные), автогенная газовая резка,

анодно-механическая резка и т.д.

2. Резка без снятия стружки производится ручными, рычажными и механическими ножницами,

кусачками, труборезами, пресс-ножницами, параллельными (гильотинными) ножницами, штампами

и т.д. Резка бывает ручная и машинная.

12. ОПИЛИВАНИЕ МЕТАЛЛА

• Опиливанием называют операцию по снятию припуска с поверхности заготовки с помощью режущего

инструмента — напильника. Опиливание может выполняться ручным способом или машинным (на

опиловочных станках). Цель опиливания — придание деталям требуемых формы, размеров и заданной

шероховатости поверхности. Опиливанием обрабатывают плоскости, выпуклые и вогнутые

криволинейные поверхности, пазы и канавки, отверстия любой формы, поверхности, расположенные

под различными углами. Точность при опиливании составляет 0,05 мм, а в отдельных случаях — 0,01

мм. Припуски при опиливании обычно небольшие — от 0,5 до 0,025 мм

• Основным слесарным инструментом для опиливания являются:

1. Напильник — стальной закаленный брусок различных профиля и длины, на поверхности которого

выполнена насечка.

2. Надфили

3. Рашпили – для обработки мягких металлов

4. Машинные напильники – в свою очередь подразделяются на борнапильники, дисковые и стержневые

напильники

14. СВЕРЛЕНИЕ

• Сверление — это процесс образования отверстий в сплошном материале с помощью сверла.

Увеличение размера отверстия, полученного сверлением, ковкой, штамповкой или другим способом,

называется рассверливанием

• Инструментом для сверления и рассверливания являются сверла различных типов и размеров. При

сверлении сверло получает движение двух видов: главное (вращательное) и движение подачи

(поступательное перемещение в осевом направлении). Каждая точка сверла движется при этом по

винтовой линии. Сверление применяется для получения: неответственных отверстий под крепежные

болты, заклепки, шпильки и т.д.; отверстий под внутреннюю резьбу, зенкерование и развертывание.

15. НАРЕЗАНИЕ РЕЗЬБЫ

• Резьба применяется для образования разъемных соединений деталей и для передачи движения.

Нарезанием резьбы называется образование винтовой поверхности путем снятия стружки или

пластическим деформированием (накаткой) на наружных либо внутренних цилиндрических и

конических поверхностях деталей. В соответствии с этим различают наружную и внутреннюю резьбы.

Деталь с наружной резьбой называют болтом, а деталь с внутренней резьбой — гайкой.

• Всякая резьба имеет следующие элементы:

1. профиль резьбы — контур сечения резьбы в осевой плоскости. Взависимости от профиля различают

резьбы треугольные, прямоугольные, трапецеидальные, упорные, круглые;

2. угол профиля — угол между боковыми сторонами профиля резьбы;

3. высота профиля (h) — высота от вершины резьбы до основания профиля, измеряемая

перпендикулярно к оси резьбовой детали;

4. шаг резьбы (Р) — расстояние между соседними одноименными боковыми сторонами профиля,

измеряемое вдоль оси резьбы;

5. наружный диаметр резьбы (d, D) — диаметр цилиндра, описанного вокруг резьбовой поверхности.

Наружный диаметр измеряется у болтов по вершинам профиля, у гаек — по впадинам. Его называют

также номинальным диаметром резьбы или просто диаметром резьбы;

6. внутренний диаметр резьбы (d1, D1) — диаметр по впадинам резьбы у болтов и по вершинам у гаек;

7. средний диаметр резьбы (d2, D2); он проходит по середине профиля резьбы, где ширина канавки

ровна половине номинального шага резьбы.

• По назначению резьбы делятся на крепежные и специальные. К крепежным относятся треугольные

резьбы, к специальным — прямоугольные, трапецеидальные, упорные и круглые

• Типы резьбы:

1.

Цилиндрическая треугольная резьба - вершины профиля лежат на цилиндрической поверхности.

Обычно эту резьбу называют крепежной, так как ее нарезают на болтах, шпильках, гайках и т.д.

2.

Коническая треугольная - треугольную резьбу нарезают на конических поверхностях (пробках,

штуцерах, в трубной арматуре), для получения особо плотных соединений.

3.

Прямоугольная резьба - имеет прямоугольный профиль и из-за невысокой прочности применяется

редко.

4.

Трапецеидальная резьба - имеет сечение в виде трапеции с углом профиля 30⁰. Она применяется в

подвижных резьбовых соединениях — силовых (резьбовые детали домкратов, прессов) или

ходовых (ходовые винты) резьб.

5.

Упорная резьба - имеет профиль в виде неравнобочной трапеции с рабочим углом при вершине 30⁰.

Основания витков закруглены, что обеспечивает прочность резьбы. Применяется для силовых резьб

(в винтовых прессах, домкратах).

6. Круглая резьба - имеет профиль, образованный двумя дугами, сопряженными с небольшими

прямоугольными участками, и углом 30⁰. Применяется в соединениях, подвергаемых сильному

износу (сантехническое оборудование, крюки грузоподъемных машин и т.д.).

7. Метрическая резьба - имеет треугольный профиль, плоскосрезанные вершины и характеризуется

следующими основными элементами: углом профиля 60⁰, диаметром и шагом (выражаются в

миллиметрах).

8. Дюймовая резьба - имеет треугольный плоскосрезанный профиль с углом 55⁰ (резьба Витворта).

Дюймовая резьба определяется диаметром, выраженным в дюймах, и количеством ниток (витков)

резьбы, приходящихся на один дюйм. Один дюйм равен 25,4 мм.

9. Трубная цилиндрическая резьба - это дюймовая резьба с мелким шагом. В отличие от дюймовой

резьбы она сопрягается без зазоров и имеет закругленные вершины. За номинальный диаметр

трубной резьбы принимается внутренний диаметр трубы. Ее наружный диаметр больше

номинального на две толщины стенки трубы.

19. ПРИТИРКА

• Притиркой называется операция по обработке поверхностей деталей, работающих в паре, с помощью

абразивных материалов с целью получения наиболее плотного прилегания поверхностей. Притирка

применяется для получения плотных, герметичных соединений в клапанах, кранах, плунжерах,

пробках, золотниках и т.д. Притирке подвергаются термически обработанные и не обработанные

закалкой детали.

• Притирка — один из самых точных методов обработки: достигаемая точность обработки составляет

0,05. 0,003 мм, а шероховатость поверхности — Ra005 , . Ra002 , . Разно видностью притирки

является доводка (тонкая притирка).

20. ШАБРЕНИЕ

• Шабрение — слесарная отделочная операция по обработке незакаленных поверхностей деталей путем

соскабливания тонких стружек с помощью шаберов. Эта операция применяется при выполнении

сборочных и ремонтных работ, когда требуется обеспечить хорошее прилегание сопрягаемых

поверхностей и герметичность соединения. Шабрением обрабатывают вручную и на станках

прямолинейные и криволинейные поверхности таких деталей, как направляющие станин, суппортов, а

также вкладыши подшипников скольжения, поверхности поверочного инструмента — плит,

угольников, линеек с широкой рабочей поверхностью и др.

21. КЛЕПКА

• Клепкой называется операция по соединению двух или более деталей с помощью заклепок. При этом

образуется неразъемное соединение деталей. Заклепочные соединения широко применяются при

изготовлении различных металлических конструкций: ферм, рам, балок, а также в самолето- и

судостроении.

• Соединяющей деталью при клепке является заклепка — цилиндрический стержень с закладной

головкой.

• Заклепки бывают с полукруглой высокой, полукруглой низкой, плоской, потайной, полупотайной

головками.

22. СКЛЕИВАНИЕ

• Склеивание — операция по получению неразъемного соединения с помощью клеев. Клеевые

соединения находят все большее распространение. Они обеспечивают высокую прочность,

термостойкость, имеют малую массу, позволяют соединять тонкие детали. Склеивание во многих

случаях заменяет клепку, пайку и сварку. Склеивают пластмассы, стекло, керамику, легкие сплавы,

стали и чугуны.

• Место соединения деталей с помощью клея называют клеевым швом.

23. ПАЙКА И ЛУЖЕНИЕ

• Пайка — это операция по получению неразъемного соединения деталей с помощью промежуточного

металла или сплава, называемого припоем.

• Лужение — это покрытие поверхности металлических деталей тонким слоем расплавленного олова

или оловянно-свинцовыми сплавами (припоями). Та часть олова или его сплава, которая наносится на

поверхность металла, образует полуду.

• Лужение производят в целях защиты деталей от коррозии и окисления, подготовки поверхностей

соединяемых деталей к паянию мягкими припоями, перед заливкой вкладышей подшипников

скольжения баббитом и в тех случаях, когда от изготовленного сосуда требуется герметичность.

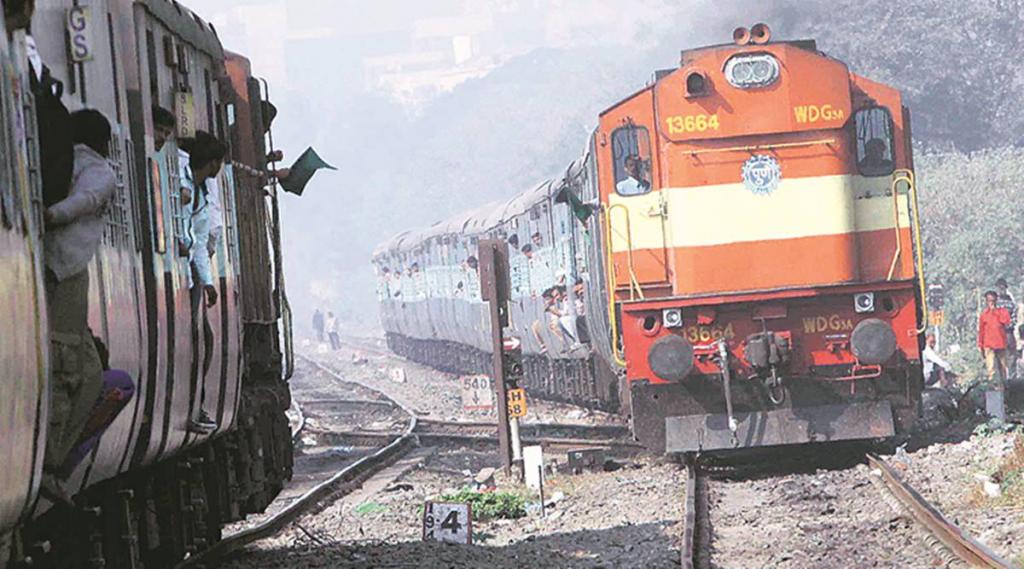

Слесарь по ремонту подвижного состава

Если вас привлекают рабочие профессии, то вам следует обратить внимание на должность слесаря по ремонту подвижного состава. Данная специальность привлечет молодых людей, увлекающихся техническими дисциплинами.

Плюсы и минусы профессии

Работа на железной дороге связана с высоким уровнем ответственности. Соответственно, те люди, которые привлечены к данному виду деятельности, должны обладать соответствующим уровнем образовательной подготовки, большим объемом теоретических знаний, а также практических умений. Важнейшей фигурой на железной дороге является слесарь по ремонту подвижного состава, так как он занимается обслуживанием различного транспорта, необходимого для перевозки грузов и пассажиров. В ходе выполнения своих рабочих задач работник определяет наличие дефектов и неисправностей, а также осуществляет профилактическую работу и регулировку.

К плюсам профессии можно отнести:

- актуальность и востребованность;

- высокий заработок.

К недостаткам:

- большую ответственность;

- сложные условия труда.

Прежде чем вы решите получить подобную профессию, очень важно изучить все «за» и «против», чтобы в дальнейшем не пожалеть о своем выборе.

Требования к работникам

Слесарь по ремонту подвижного состава – это человек, который выполняет очень важную работу. Именно поэтому к ремонтникам со стороны работодателей выдвигаются повышенные требования.

Личные качества

В работе слесаря передвижного состава важную роль играют не только профессиональные умения и навыки, но также и личностные характеристики специалиста. Для того чтобы человек мог качественно выполнять свои рабочие задачи, у него должны быть:

- хорошая физическая подготовка;

- выносливость;

- хорошее зрение;

- развитая память;

- аналитический склад ума;

- склонность к логическому мышлению;

- развитое воображение;

- внимание к деталям и т. д.

При описании вакансии работодатели часто указывают данные качества.

Образование и опыт

В первую очередь следует сказать о том, что должность слесаря по ремонту подвижного состава нельзя получить без наличия диплома о соответствующем образовании. Помимо этого, важную роль имеет опыт работы (в процессе трудоустройства работодатели будут отдавать предпочтение тем кандидатам, которые ранее работали по специальности). Однако не только формальные признаки имеют значение. Работодатель может проверить также наличие профессиональных знаний и умений, а именно:

- знание технических особенностей устройств;

- умение осуществлять ремонтные и наладочные работы;

- знание существующих методов проверки аппаратуры, а также умение применять эти способы на практике;

- технику безопасности и т. д.

Обязанности для разных разрядов

Свою профессиональную деятельность слесарь осуществляет согласно официальным документам. К ним можно отнести должностную инструкцию, профессиональный стандарт, единый тарифно-квалификационный справочник работ и профессий рабочих (или ЕТКС), внутреннюю документацию предприятия и т. д. При этом важно отметить: даже несмотря на тот факт, что перечисленные выше документы являются стандартизированными, каждый работодатель может изменять и дополнять их в зависимости от своих потребностей.

В целом же обязанности специалиста по обслуживанию вагонов и локомотивов зависят от имеющегося у него разряда.

Первый

Специалисты, которые обладают первым разрядом, выполняют довольно простые функции:

- прогонка резьбы на закрепляющих элементах;

- очистка различных комплектующих;

- рубка и опиливание элементов;

- смазка комплектующих;

- заточка специализированных профессиональных инструментов и т. д.

Соответственно, для того чтобы выполнять все эти задачи, специалист обязан знать основы слесарной деятельности.

Второй

Такой слесарь является более квалифицированным сотрудником, поэтому способен выполнять более сложные задачи:

- работа с элементами по 12–14 квалитетам;

- создание простых деталей;

- осуществление сборки и разборки несложных узлов;

- сверление отверстий посредством специальной аппаратуры;

- пробуксовка валов коленчатых тепловозов и т. д.

К обязательным знаниям и умениям такого профессионала следует отнести навык работы и теоретическую подкованность в отношении различных слесарных инструментов и приспособлений.

Третий

Если сотрудник обладает третьим разрядом, то ему доверяют выполнение таких задач:

- работа с деталями по 11–12 квалитетам;

- снятие и установка балок, тележек вагонов, рукавов токоприемников;

- проверка корректности работы пневматического оборудования;

- регулировка устройств и механизмов;

- осмотр и заправка буксов на подшипниках скольжения и т. д.

Для того чтобы слесарь мог качественно осуществлять свои рабочие задачи, он должен быть знаком с правилами регулировки и испытания специализированных устройств и механизмов.

Четвертый

Работники, получившие четвертый разряд, занимаются:

- починкой амортизаторов, вентиляторов и калориферов;

- разборкой колесо-моторных блоков;

- проверкой работы буксов на подшипниках качения;

- установкой уплотнительных колец для поршней и т. д.

Слесарь должен обладать знаниями в области назначения конструкций, а также способов и методов разборки и сборки основных частей ремонтируемых объектов подвижного состава.

Пятый

Обладатель пятого разряда в ходе выполнения своих рабочих задач занимается:

- центровкой дополнительных элементов дизелей тепловозов;

- проверкой блоков и картеров дизеля;

- установкой антивибраторов;

- проверкой правильности функционирования тяговых редукторов;

- запрессовкой втулок и т. д.

При этом важно, чтобы профессионал обладал специализированными знаниями в области конструктивных особенностей и функционального назначения различных узлов и механизмов.

Шестой

Слесарь, который повысил свою квалификацию до шестого разряда, должен уметь:

- осуществлять ремонт и наладку автосцепных устройств;

- центровать дизельную установку;

- притирать золотники;

- устанавливать параллели паровозов;

- ремонтировать вертикальные передачи и т. д.

Слесарь шестого разряда должен обладать теоретическими познаниями относительно методов проверки сборки комплекса узлов и сборочных групп того или иного объекта, подлежащего ремонту.

Седьмой

В обязанности специалиста седьмого разряда входят:

- диагностическая, профилактическая и проверочная работы;

- балансировка ротора турбокомпрессора;

- регулировка автоматики управления;

- наладка коренных подшипников;

- проверка корректности работы гидросистем и т. д.

Для того чтобы безошибочно выполнять перечисленные (а также дополнительные) рабочие задачи, специалист должен подробно знать и понимать особенности устройства оборудования.

Восьмой

Данный разряд считается самым высоким, соответственно, тот специалист, который им обладает, может выполнять самые сложные и комплексные задачи, а именно:

- ремонтировать комплексные узлы и детали конструкций;

- настраивать электронную аппаратуру;

- устранять неполадки в ходе использования подвижного состава;

- обкатывать колесно-моторные блоки;

- испытывать вагоны метро под напряжением и т. д.

К обязательным требованиям к сотруднику восьмого разряда можно отнести наличие теоретических знаний относительно устройства, а также серий используемого транспорта.

Престиж и перспективы работы

Должность слесаря престижная, так как высококлассные специалисты могут получать довольно большую зарплату, размер которой зависит от региона проживания, уровня образования, опыта и конкретного места работы.

Чаще всего данные специалисты работают в железнодорожных депо. При этом с повышением разряда они могут рассчитывать на получение более высоких должностей (например, руководитель отдела, ответственный по охране труда или даже руководитель предприятия).

Где учиться?

Обучение по специальности проходит в средних профессиональных учебных заведениях, куда можно поступить после окончания 9-го класса. При этом рекомендуется отдавать предпочтение специализированным железнодорожным техникумам и колледжам. Заранее стоит иметь в виду тот факт, что сам процесс обучения является довольно сложным, так как он связан с получением большого количества теоретических знаний и практических умений технического характера. Средняя продолжительность обучения – 3 года.

Однако после получения базового образования слесарь по ремонту подвижного состава должен постоянно пополнять свои знания и повышать квалификацию. Только в таком случае он будет оставаться востребованным и актуальным специалистом на рынке труда.

Слесарь подвижного состава: разряды, обучение, описание профессии

Работа железной дороги очень похожа на предприятие, для ее нормального функционирования задействовано множество сотрудников разных профессиональных направлений. В основном сотрудниками этой сферы становятся выпускники железнодорожного техникума. Но иногда на работу принимают и специалистов, получивших повышение квалификации с обычным профессиональным образованием. Все зависит от сложности и ответственности должности.

Общая информация

Для перевозки грузов и пассажиров используется различный транспорт, в том числе локомотивы, поезда, троллейбусы и прочее. Все это требует ремонта и обслуживания для нормальной и исправной работоспособности. И этим занимается слесарь подвижного состава, он определяет исправность и качество деталей и всего механизма, выявляет дефекты и неточности при сборке оборудования и устраняет их. В обязанности этого сотрудника входит проведение слесарных работ, замена комплектации железнодорожного транспорта, а также регулировка и испытание собранных узлов после проведения ремонтных работ.

Требования

Этот сотрудник является рабочим и может получить должность, лишь окончив полное среднее и профессионально-техническое образование. Также работодатели допускают к службе соискателей, получивших профессиональную подготовку на производстве без дополнительного образования, помимо среднего. Эта должность подразделяется на разряды. Слесарь по ремонту подвижного состава, чтобы получить очередной разряд, должен пройти повышение квалификации и проработать на соответствующем предприятии не менее одного года.

Работодатели обращают внимание на работников, обладающих хорошей физической подготовкой. Они должны быть выносливы, иметь хороший слух, зрение, память. Важен линейный и объемный глазомер, умение и навыки управления кистями рук. Для выполнения обязанностей у человека должны быть развиты наглядная и техническая сообразительность, хорошая устойчивость к стрессам. Мало закончить железнодорожный техникум и обладать всеми этими навыками, нужно еще и подходить по состоянию здоровья. К работе не допускаются личности с заболеваниями опорно-двигательного аппарата, дыхательных путей, сердечно-сосудистой и нервной систем. Также на должность не могут рассчитывать аллергики, люди с нарушением слуха, зрения или психическими отклонениями.

Знания и обязанности для первого разряда

Прежде чем приступить к своей работе, сотрудник, имеющий первый разряд, должен выучить основы слесарного дела, разбираться в наименованиях, марках, назначении и способах применения инструментов, материалов, простых приспособлений и контрольно-измерительных приборов. Также он должен разбираться в жидкостях, которые применяются для смазки и промывания деталей железнодорожного транспорта.

В его обязанности входит прогонка резьбы на незначительных деталях, таких как гайки и болты. Ему могут поручить зачищать детали от забоин, заусенцев и прочих дефектов, возникающих при заварке. Он занимается рубкой, резкой и опиливанием деталей. Также в его обязанности входит обслуживание простых слесарных приспособлений и их заточка.

Знания и обязанности для второго разряда

Сотрудник, занимаемый эту должность, обязан изучить, по какому принципу проводится техническое обслуживание и ремонт подвижного состава. Помимо этого, он должен разбираться в назначении и правилах эксплуатации самых распространенных видов специального и универсального инструмента и контрольно-измерительного оборудования. Его знания включают в себя основные методики осуществления слесарных работ во время ремонта и сборки простых узлов, которые соединяются при помощи болтов и валиков. Он должен разбираться в механических свойствах материалов, которые попадают к нему на обработку. Изучить допуски, посадки, квалитеты, шероховатость. Также он должен знать, как правильно осуществлять сцепку и расцепку вагонов и буксиров.

Слесарь по ремонту подвижного состава выполняет обработку, изготавливает и ремонтирует детали согласно 12-14 квалитетам. Он создает несложные детали и сортовые материалы, осуществляет сборку и разборку деталей и простых узлов, которые присоединены друг к другу посредством валиков и болтов. Ему могут поручить сверлить отверстия с использованием механизированных и ручных инструментов. В обязанности работника может входить нарезка резьбы плашками и метчиками в комплектации креплений железнодорожного транспорта. Помимо этого, в его компетенцию может входить сценка и расцепка вагонов, буксиров и прочее.

Знания и обязанности для третьего разряда

В период обучения слесарь по ремонту подвижного состава третьего разряда должен узнать, как устроены, для чего предназначены и как взаимодействуют основные узлы, относящиеся к объектам, требующим проведения ремонтных работ. Знать, как устроены специальные и универсальные приспособления и контрольно-измерительное оборудование. Разбираться в основных свойствах материалов, с которыми ему предстоит работать. Какие бывают виды соединения узлов и деталей, шероховатость, допуски, посадки, квалитеты. Помимо этого, его знания должны включать технические сведения, необходимые для проведения регулировки испытаний доверенных ему механизмов.

Инструкция слесарю подвижного состава предполагает, что он осуществляет ремонтные работы и занимается изготовлением деталей согласно 11-12 квалитетам. Он должен разбирать вспомогательные части объектов, которые доверены ему для ремонтных работ при условии, что детали состава имеют тугую и скользящую посадку. Он занимается монтажом и разборкой некоторых приборов пневматических систем. Сотрудник соединяет узлы и шплинтовые крепления, соблюдая при этом размеры, расположения и условия подвижных посадок. Ему могут поручить испытание работоспособности пневматических систем, которые работают под давлением. Также в его обязанности входит регулирование и испытание некоторых механизмов железнодорожного оборудования.

Знания и обязанности для четвертого разряда

Чтобы качественно выполнять возложенные обязанности, слесарь подвижного состава четвертого разряда должен обладать определенными знаниями, а именно выучить основные части объектов, доверенных ему на ремонт. В том числе их конструкцию, для чего предназначены, как взаимодействуют и как правильно их собирать и разбирать. Как устроены, для чего предназначены и как правильно эксплуатировать контрольно-измерительные инструменты. Выучить конструкцию специального и универсального оборудования, знать технические условия сборки, испытаний и регулировки агрегатов и узлов состава.

В его обязанности входят ремонтные работы и изготовление деталей согласно 7-10 квалитетам. Слесарь подвижного состава должен разбирать и собирать основные узлы, имеющие разные типы посадок. Сотрудник определяет, насколько качественные и работоспособные детали, а также определяет, какой именно ремонт им необходим. Осуществлять соединение групп и узлов со всеми разновидностями посадки, помимо плотных и натяжных. Он регулирует и испытывает собранные узлы, а также занимается составлением документации, а именно дефектных ведомостей.

Знания и обязанности для пятого разряда

Сотрудник, перед началом работ должен изучить особенности конструкции, эксплуатационные характеристики и взаимодействие узлов, которые переданы ему для проведения ремонтных работ. Выучить все технические условия проведения ремонта, знать, как собираются основные узлы, как контролировать и регулировать сборку и работу узлов. Его обязанности могут включать в себя разборку, ремонтные работы и монтаж оборудования. Причем ему доверяются узлы с плотной и напряженной посадкой. Также он должен выполнять слесарные работы в условиях 6-7 квалитета. Сотрудник проверяет, правильно ли были собраны детали и узлы, выполняет шабрение деталей, у которых большие пригоночные площади, регулирует и проводит испытания механизмов и узлов после сборки.

Знания и обязанности для шестого разряда

Слесарь подвижного состава должен знать, какие бывают способы осуществления разметки и установки узлов, проверки монтажных работ, точность качества ремонтных работ. Также его знания должны включать способы, которые позволяют проверить и определить поврежденные детали.

Он должен быть знаком с методикой восстановления работоспособности комплектации подвижного состава. В обязанности этого работника входит испытание, проверка на точность и сдача в эксплуатацию устройств и оборудования, поступивших на ремонт. Он должен выявлять и предупреждать дефекты всех сборочных групп состава.

Знания и обязанности для седьмого разряда

Работник обязан выучить конструктивные особенности установок, узлов и прочей техники всех серий, которые поступают на ремонтные работы. Знать, какие существуют правила и технологии регулировки с использованием стендов, центровки и обкатки. Методы диагностики, испытаний, допустимые нагрузки на технику, а также профилактические меры, направленные на предотвращение износа и возникновения поломок.

В его обязанности входит обслуживание и ремонт железнодорожного транспорта, в том числе диагностические работы, регулировка, подгонка, обкатка деталей. Он должен проводить ремонтные работы и отлаживать электронное оборудование, обеспечивать безопасное использование составов.

Законодательная база Российской Федерации

"ЕДИНЫЙ ТАРИФНО - КВАЛИФИКАЦИОННЫЙ СПРАВОЧНИК РАБОТ И ПРОФЕССИЙ РАБОЧИХ. ВЫПУСК 2. ЧАСТЬ 2. РАЗДЕЛЫ: "МЕХАНИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ И ДРУГИХ МАТЕРИАЛОВ", "МЕТАЛЛОПОКРЫТИЯ И ОКРАСКА", "ЭМАЛИРОВАНИЕ", "СЛЕСАРНЫЕ И СЛЕСАРНО - СБОРОЧНЫЕ РАБОТЫ" (утв. Постановлением Минтруда РФ от 15.11.99 N 45) (ред. от 13.11.2008)

§ 123. СЛЕСАРЬ ПО РЕМОНТУ ПОДВИЖНОГО СОСТАВА

Характеристика работ. Ремонт и изготовление деталей по 7 - 10 квалитетам. Разборка и сборка основных узлов с различными типами посадок. Определение качества деталей и необходимый их ремонт. Притирка деталей. Соединение узлов и групп в условиях различных посадок, за исключением напряженной и плотной. Регулировка и испытание собранных узлов. Составление дефектных ведомостей.

Должен знать: назначение, конструкцию, взаимодействие и процесс разборки и сборки основных частей ремонтируемых объектов подвижного состава; устройство, назначение и правила применения контрольно - измерительных инструментов; конструкцию универсальных и специальных приспособлений; технические условия на сборку, испытание и регулировку узлов и агрегатов подвижного состава; систему допусков и посадок; квалитеты и параметры шероховатости.

1. Амортизаторы, вентиляторы и калориферы - разборка, ремонт, сборка.

2. Аппараты фрикционные автосцепки - снятие и установка.

3. Блоки колесно - моторные - разборка.

4. Болты призонные - высверливание, разделка отверстий.

5. Буксы на подшипниках качения - осмотр, проверка состояния подшипников.

6. Вкладыши ползунов по параллелям, вкладыши золотниковых ползунов, буксовые клинья и наличники, клинья поршневых и золотниковых скалок и задней головки поршневых и центровых дышел паровозов - пригонка.

7. Втулки цилиндровые и золотниковые паровозов - выпрессовка.

8. Дизель - генераторная установка - снятие.

9. Диски тормозные - сборка и посадка на оси колесных пар.

10. Замки дверные подвижного состава - снятие, ремонт и установка.

11. Кольца уплотнительные поршней - снятие, установка.

12. Крышки люков полувагонов и расширителей отопительной системы пассажирских вагонов - комплектование, сборка с пригонкой деталей.

13. Крышки цилиндров, водяные насосы, трубы, втулки цилиндровые тепловозов - гидравлическое испытание.

14. Крышки паровоздушных насосов - притирка по месту.

15. Насосы водяные, масляные, топливные, турбокомпрессоры, воздухонагнетатели, воздуходувки, форсунки, крышки цилиндров дизеля - снятие, установка.

16. Насосы паровоздушные, компрессоры - снятие, установка.

17. Насосы для подачи воды в отопительную сеть - разборка, ремонт, сборка.

18. Передачи тормозные рычажные - ремонт, сборка.

19. Подвешивание люлечное и рессорное - ремонт, сборка.

20. Подшипники дышловые и ползуны паровозов - пригонка.

21. Поршни, золотники, редукторы паровой машины углеподатчика паровозов, дышла и их подшипники - сборка, установка.

22. Приборы и воздухопроводы тормозного и пневматического оборудования - испытание на плотность соединения и устранение утечек воздуха.

23. Приборы буферные пассажирских вагонов - ремонт.

24. Приборы сливные, впускные и предохранительные клапаны цистерн вагонов - разборка, ремонт, сборка.

25. Приводы карданные тяговых электродвигателей - установка.

26. Приводы к распределительным валам, фильтры масляные щелевые, секции холодильников, маслоохладители, теплообменники, котлы подогрева - разборка, ремонт, сборка.

27. Регуляторы, пароразборные колонки, предохранительные клапаны цилиндров с испытанием и регулировкой их на прессе, предохранительные клапаны котлов с регулировкой на пару, дышловые валики и втулки, вентили парораспределительных коробок углеподатчиков, коллекторы пароперегревателей, конусы инжекторов паровозов - снятие, установка.

28. Регуляторы частоты вращения коленчатого вала дизеля с приводами - снятие и установка.

29. Редукторы и приводы скоростемеров, жалюзи вентиляций - разборка, ремонт, сборка.

30. Сажесдуватели, вентили, клапаны паровые, водонапорные тендерного бака с приводом, краны спускные котлов паровозов - ремонт.

31. Тележки паровозов - сборка.

32. Тележки сталеразливочные - текущий ремонт.

33. Тележки тепловозов, электровозов, моторвагонного подвижного состава - выкатка, разборка, подкатка.

34. Форсунки тепловые - опрессовка.

35. Форсунки нефтяные паровозов - сборка, регулировка, установка.

36. Цилиндры тормозные - ревизия.

37. Шестерни приводов водяных и топливных насосов тепловозов - пригонка.

38. Штоки тормозных цилиндров - регулировка выхода.

39. Элементы пароперегревателя паровозов - снятие, ремонт, установка, опрессовка с проверкой места в коллекторе и элементе.

§ 124. СЛЕСАРЬ ПО РЕМОНТУ ПОДВИЖНОГО СОСТАВА

Характеристика работ. Разборка, ремонт и сборка узлов оборудования в условиях напряженных и плотных посадок. Слесарная обработка деталей по 6 - 7 квалитетам. Проверка правильности сборки узлов. Шабрение деталей с большими пригоночными площадями. Регулировка и испытание собранных узлов и механизмов.

Должен знать: конструктивные особенности, назначение и взаимодействие узлов ремонтируемых объектов подвижного состава; технические условия на ремонт подвижного состава; процесс сборки основных узлов; способы контроля сборки и регулирования работы узлов.

1. Агрегаты дизелей тепловозов вспомогательные - центровка.

2. Антивибраторы - снятие, притирка конусов, установка.

3. Блоки колесно - моторные - ремонт, смена на скатоспускной канаве.

4. Блоки и картер дизеля - проверка, шабрение, притирка посадочных бургов в блоке.

5. Буксы на роликовых подшипниках, тяговые редукторы - полная ревизия.

6. Валы приводные с реверсивным устройством скоростемеров - регулировка.

7. Вентили электропневматических тормозов - ремонт, сборка, испытание, регулировка.

8. Втулки подшипников качения - запрессовка.

9. Втулки цилиндровые, проставочные кольца блоков, втулки шатунов, втулочные подшипники распределительных валов приводов клапанов дизелей и топливных насосов - выпрессовка, запрессовка.

10. Гаситель колебаний гидравлический - разборка, ремонт, сборка, испытание, регулировка на стенде.

11. Гидропередача - разборка, ремонт, сборка.

12. Головки поршневых скалок, плоскости рабочие кулис, камни кулисные, клапаны обратные и плунжеры пресс - масленок, клапаны регуляторов, кольца поршневые и золотниковые по ручьям - пригонка, притирка.

13. Двигатели тяговые - установка на шасси и регулировка конических подшипников на троллейбусах.

14. Дизель - генераторная установка - постановка.

15. Золотники, поршни парораспределителей головки паровоздушных насосов - шабрение, притирка.

16. Камеры сжатия в цилиндрах дизелей - проверка, регулировка зазоров.

17. Клапаны компрессоров и паровоздушных насосов - притирка.

18. Колесные нары - перетяжка бандажей, проверка и устранение продольных и поперечных разбегов.

19. Конусы инжекторов - проверка по калибрам, регулировка инжекторов на пару при испытании.

20. Крышки цилиндров, золотников, сухопарников, боковых лазов, подбрюшных люков паровозов - притирка.

21. Машины холодильные и оборудование вагонов - разборка, ремонт, сборка.

22. Опоры пятниковые, подшипники моторно - осевые, передачи зубчатые - ревизия с замером износов.

23. Передачи рычажные, оборудование тормозное - испытание и регулировка.

24. Подшипники буксовые и дышловые паровозов - проверка по центрам.

25. Подшипники буксовые паровозов - пригонка, запрессовка.

26. Подшипники шатунные, механизмы системы охлаждения вагонов рефрижераторных поездов (секций) - притирка, регулировка.

27. Пояски цилиндровых втулок, блоков, вкладыши коренных и шатунных подшипников по шейкам валов, втулки подшипников шатунов по пальцам поршней, крышки и подшипники масляных насосов, подшипники валов и роторов турбокомпрессоров и воздуходувок тепловозов - пригонка, шабрение.

28. Приборы тормозные, магистраль воздушная - ревизия.

29. Приводы карданные тяговых электродвигателей - разборка, ремонт, сборка.

30. Рамы тележек с колесно - моторными блоками - сборка.

31. Скоростемеры, буксы с подшипниками скольжения - разборка, ремонт, сборка.

32. Тележки пассажирских вагонов с гидравлическими амортизаторами - ремонт.

33. Тележки сталеразливочные - капитальный ремонт.

34. Тележки тепловозов, электровозов, моторвагонного подвижного состава, сочленение тележек - ремонт, сборка.

35. Тележки, инжекторы, дышла и их подшипники, коллекторы паронагревателей, сальники поршневые одноколесные, то же с чугунными уплотняющими кольцами паровозов - ремонт.

36. Установки дизель - генераторные рефрижераторных поездов (секций) и с централизованным электроснабжением - снятие, разборка, ремонт и установка.

Читайте также: