Источники питания сварки под флюсом

Обновлено: 17.05.2024

Сварка под флюсом выполняется проволокой диаметром от 1 до 6 мм на токе от 150 до 2000 А при напряжении от 22 до 76 В. Зажигание дуги осуществляется разрывом цепи короткого замыкания при отдергивании или перегорании электрода. Расплавленный шлак шунтирует дугу, что несколько ухудшает зажигание дуги и снижает ее устойчивость. Вольтамперная характеристика дуги жесткая или возрастающая (ρд от 0 до +0,05 В/А). График условной рабочей нагрузки по требованию стандарта соответствует соотношению Up=19+0,037Iд) при токе до 1000 А и соотношению Uр=13+0,0315Iд— при токе до 2000 А. Для поддержания непрерывного горения дуги при сварке электродом до 4-5 мм используют эффект саморегулирования, при большем диаметре применяется автоматическое регулирование напряжения дуги. Требования к источнику существенно различаются в зависимости от способа поддержания дуги.

При сварке аппаратами с постоянной скоростьюподачи проволоки, работающими по принципу саморегулирования, источник должен иметь пологопадающую характеристику с ρи от –0,01 до –0,1 В/А.

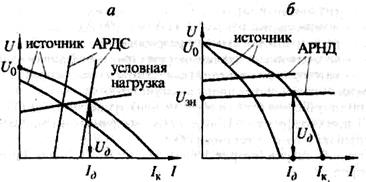

При этом обеспечивается достаточная устойчивость системы «источник—дуга» и высокое быстродействие процесса саморегулирования. Из-за шунтирующего действия расплавленного шлака напряжение холостого хода приходится увеличивать до 80-140 В, а поскольку это ухудшает безопасность труда, снабжать источник устройством для его выключения сразу после прекращения сварки. При пологопадающей характеристике ток короткого замыкания сравнительно большой Iк=(1,5-3)Iд, это повышает надежность зажигания. Ток настраивается с помощью регулятора скорости подачи проволоки, а регулятор источника используется для настройки напряжения дуги. На рисунок 3.4, апоказано, как это делается за счет изменения напряжения холостого хода, но часто для этих целей меняют и сопротивление источника, т.е. наклон его характеристики.

Рисунок 3.4 – Характеристики источника для механизированной

сварки под флюсом

При сварке аппаратами с автоматическим регулированием напряжения дуги источник должен иметь крутопадающую характеристику с ρи от -0,05 до -0,3 В/А (рисунок 3.4, б).При этом обеспечивается устойчивость системы «источник—дуга» и высокая стабильность тока, тогда как автоматический регулятор обеспечивает высокое быстродействие и стабилизацию напряжения дуги. Напряжение холостого хода источника должно быть высоким (80 — 140 В), а сила тока короткого замыкания — сравнительно небольшой — Iк=(1,5-2)Iд, поскольку зажигание выполняется с отдергиванием электрода от изделия. Напряжение дуги задается автоматическим регулятором (Uд≈Uзн), поэтому регулятор источника используется для настройки тока. На рисунок 3.4, б показано, как сила тока меняется при изменении сопротивления источника, но иногда с этой целью меняют и напряжение холостого хода.

3.4 Обозначения, классификация источников и предъявляемые

к ним требования

Единая система обозначения изделий электротехнической промышленности, распространяемая и на источники, содержит в себе и элементы классификации. Приведем пример расшифровки обозначения, например, трансформатора марки ТДФЖ-1002 УЗ: Т — тип источника (трансформатор); Д — вид сварки (дуговая); Ф — способ сварки (под флюсом); Ж — тип внешней характеристики (жесткая); 10 — номинальный ток в сотнях А (на 1000 А); 02 — регистрационный номер разработки; У — климатическое исполнение (для стран с умеренным климатом); 3 — категория размещения (для работы в помещениях).

Таким образом, источники классифицируются:

1)по типу (первая буква в обозначении): трансформатор (Т), генератор (Г), преобразователь (П), агрегат (А), выпрямитель (В), специализированный источник — установка (У);

2)по виду сварки (вторая буква): для дуговой (Д), для плазменной (П) сварки;

3)по способу сварки: в защитных газах (Г), под флюсом (Ф), универсальный (У), покрытыми электродами (без обозначения);

4)по виду внешней характеристики: жесткая (Ж), падающая (П);

5)по количеству обслуживаемых постов: многопостовой (М), однопостовой (без обозначения);

6)по величине номинального тока (одна или две первые цифры означают округленную величину тока в десятках или сотнях ампер);

7)по климатическому исполнению (последняя буква): для стран с холодным (ХЛ), умеренным (У) или тропическим (Т) климатом;

8)по категории размещения (последняя цифра): для работы на открытом воздухе (1), под навесом (2), в неотапливаемом помещении (3), в отапливаемом помещении (4).

Источники могут также классифицироваться по принципу действия и конструктивному оформлению. Поскольку эти принципы специфичны для каждого типа источников, такая классификация будет выполнена отдельно для каждого типа в соответствующих разделах.

Источники сварочного тока должны отвечать следующим основным требованиям:

напряжения холостого хода источника питания Uхх, т.е. напряжение на его зажимах (выходных клеммах) при разомкнутой сварочной цепи, должно быть достаточным для легкого возбуждения дуги и поддержания устойчивого ее горения. В то же время это напряжение не должно превышать безопасных для человека значений (не более, как правило, 80—100 В в зависимости от рода используемого электрического тока);

ток короткого замыкания не должен превышать установленных пределов во избежание чрезмерного перегрева обмоток и других элементов аппаратуры;

источники питания должны иметь специальную сварочную внешнюю характеристику. (Внешней характеристикой источника питания называется зависимость напряжения на его зажимах от силы сварочного тока, т.е. от нагрузки);

источник питания должен обеспечивать быстрое нарастание напряжения от нулевого значения (в момент короткого замыкания сварочной цепи) до рабочего напряжения, т.е. обладать хорошими динамическими свойствами;

источник питания должен иметь устройство для регулирования режимов сварки (силы тока, напряжения) в установленных пределах;

электрическая мощность источника питания должна быть достаточной для нормального производства сварочных работ на заданных режимах.

Исключительно большое, непосредственное влияние на устойчивость горения сварочной дуги оказывает внешняя характеристика источника тока. Она должна строго соответствовать статической вольтамперной характеристике дуги.

Сварочные тракторы / сварочные автоматы

При сварке под флюсом электрическая дуга образуется между свариваемым изделием и электродной проволокой, непрерывно подаваемой в зону сварки, и горит под слоем защитного гранулированного флюса. Флюс служит для защиты зоны сварки и остывающего металла шва и одновременно раскисляет и легирует металл сварочной ванны.

Сварочная дуга горит в газовом пузыре, образующимся в результате плавления флюса и металла и заполненном парами металла, флюса и газами. По мере удаления дуги расплавленный флюс при остывании образует шлаковую корку, которая легко отделяется от поверхности шва.

Расплавленные электродный и основной металлы в сварочной ванне перемешиваются, образуя при кристаллизации сварной шов.

Подробнее о процессе сварки под флюсом в нашей статье здесь.

Наша компания предлагает широкую гамму сварочных тракторов / сварочных автоматов для сварки под флюсом, различающихся по конструкции, мощности и назначению.

Помимо стандартного варианта сварки под флюсом одной электродной проволокой мы предлагаем сварочные тракторы с двухэлектродной сваркой под флюсом двумя электродными проволоками в одной головке, а также тандемные сварочные тракторы с использованием двух источников сварочного тока, каждый из которых раздельно питает свою однопроволочную сварочную головку.

В качестве источников сварочного тока для сварочных тракторов могут использоваться тиристорные или инверторные источники. Инверторные источники обладают более высокими сварочно-технологическими свойствами. Однако при этом они предъявляют повышенные, по сравнению с тиристорными источниками, требования к качеству электропитания.

В зависимости от конструкции сварочные тракторы / сварочные автоматы могут осуществлять сварку стыковых и угловых швов в нижнем положении, осуществляя передвижение по рельсам. Вести сварку в нижнем положении "в лодочку". Сваривать, передвигаясь по двутавровой балке с опорой на боковые ролики.

Сварочные трактора / сварочные автоматы, имеющие трехколесную конструкцию, имеют возможность автоматически отслеживать сварочный шов. Главной конструктивной особенностью таких тракторов является наличие специальных направляющих роликов, установленных на кронштейне в виде коромысла, используемых в качестве третьего колеса. При работе эти ролики катятся по разделке и обеспечивают точное автоматическое позиционирование трактора.

Все сварочные тракторы / автоматы позволяют автоматически поддерживать заранее заданную величину напряжения или тока дуги путем изменения скорости подачи сварочной проволоки.

Сварочные тракторы / сварочные автоматы имеют богатый набор настроек. В частности, помимо стандартных возможностей предустанавливать сварочный ток, напряжение, скорость и направление движения сварочного трактора, имеется возможность устанавливать диаметр сварочной проволоки, задавать напряжение, силу тока и время заварки кратера, определять режим зажигания дуги (касанием или чирканьем), переключать полярность сварки (Более точная информация по функциональным настройкам содержится в описаниях конкретных моделей сварочных тракторов).

Источники питания для дуговой сварки

Краткая историческая справка о развитии источников питания для дуговой сварки.

| Тип сварочного источника питания | С какого года используется (ориентировочно) |

|

Сварочный преобразователь

(электродвигатель + генератор)

Сварочный тиристорный выпрямитель

Источники питания для дуговой сварки обеспечивают процесс сварки электрической энергией. В тоже время, они оказывают существенное влияние на характер протекания процесса сварки (в первую очередь, на качество и производительность). Поэтому более глубокое понимание свойств источников питания и принципов их работы является обязательным для тех, кто собирается работать в области сварки (хотя, конечно, нижеприведенная краткая классификация источников питания и несколько упрощенное рассмотрение их свойств не предполагают предоставления полной информации по этому вопросу).

Краткая классификация источников питания для дуговой сварки

Как это показано на схеме ниже, источники питания для дуговой сварки могут быть классифицированы по различным признакам.

По первому признаку источники питания классифицируются в соответствии со способом производства энергии: преобразуется ли она из силовой сети питания (что имеет место в трансформаторах, выпрямителях и электронных источниках питания) или вырабатывается самими источниками питания (как это имеет место в случае использования генераторов).

По второму признаку источники питания классифицируются в соответствии со способом преобразования электрической энергии:

- путем использования трансформаторов, которые преобразуют относительно высокое напряжение силовой сети в более низкое напряжение для сварки переменным током;

- путем использования сварочных выпрямителей, состоящих из трансформатора (для понижения напряжения силовой сети) и блока выпрямления для преобразования переменного тока в постоянный;

- путем использования электронных источников питания (например, сварочных инверторов);

- путем использования сварочных преобразователей, состоящих из сварочного генератора, вращение ротора которого обеспечивается электрическим двигателем;

- путем использования сварочных агрегатов, состоящих из сварочного генератора, вращение ротора которого обеспечивается двигателем внутреннего сгорания (строго говоря, в агрегате происходит преобразование не электрической энергии, а механической в электрическую).

Третьим классификационным признаком является способ получения энергии: источники питания могут быть зависимыми (все кроме агрегатов, т.к. получают энергию от стационарной электрической сети) и автономными (агрегаты, т.к. их генератор подсоединен к двигателю внутреннего сгорания).

По четвертому признаку источники питания классифицируются в соответствии со способом регулирования параметров сварки. В трансформаторах, выпрямителях это может быть выполнено с помощью подвижных катушек, подвижных магнитных шунтов, секционированием витков вторичной обмотки и другими способами.

Пятым классификационным признаком является род тока сварки, который обеспечивают источники питания: переменный (AC), постоянный (DC) или оба, как AC, так и DC (комбинированные источники питания).

По шестому классификационному признаку источники питания классифицируются в соответствии с формой внешней (статической) вольт-амперной характеристики (ВВАХ). Внешней вольтамперной характеристикой источника питания является зависимость среднего значения напряжения на клеммах источника от силы тока в сварочной цепи. Она может быть либо падающей (CC - constant current), либо жесткой (CV - constant voltage). И в том и другом случаях эти определения не совсем точны и являются условными, принятыми в сварочной практике. Более подробно о вольт-амперной характеристике см. Вольт-амперная характеристика дуги

Uхх – напряжение холостого хода

Источники питания с падающей ВВАХ характеризуется следующими основными свойствами:

- имеют высокое напряжение холостого хода (≈ 2 … 2,5 раза выше рабочего напряжения дуги);

- напряжение на клеммах источника питания падает существенно при повышении тока сварки;

- имеют ограниченный ток короткого замыкания (не выше, чем 1.1 … 1.3 от номинального тока сварки).

Для источников питания с жесткой ВВАХ характерны следующими основными свойствами:

- напряжение холостого хода лишь незначительно превышает рабочее напряжения дуги;

- напряжение на клеммах источника питания падает незначительно при повышении тока сварки;

- ток короткого замыкания может достигать очень высоких значений (в 2 … 3 раза превышающих номинальный ток сварки).

Форма внешней вольтамперной характеристики источника питания определяется экспериментально путем измерения напряжения на внешних зажимах источника питания (Uн) и тока в цепи (I) при плавном или ступенчатом изменении сопротивления нагрузки (Rн) и при неизменных значениях напряжения холостого хода, активной и индуктивной составляющих внутреннего сопротивления источника питания. По мере снижения сопротивления нагрузки повышается ток в цепи, увеличивается падение напряжения внутри источника питания и, соответственно, снижается напряжение на внешних зажимах источника питания (Uн). Темп снижения напряжения Uн (другими словами, наклон внешней вольтамперной характеристики) определяется значением внутреннего сопротивления источника питания. Чем выше внутреннее сопротивление источника питания, тем более крутой становится внешняя вольтамперная характеристика источника питания.

Статическую ВВАХ не следует путать с динамической характеристикой источника питания, которая характеризует скорость изменения мгновенных значений силы тока в сварочной цепи.

Ниже в таблице представлены данные для выбора рода тока и формы ВВАХ источника питания в зависимости от способа дуговой сварки.

| Способ сварки | Постоянный ток | Переменный ток | |

| Падающая | Жесткая | Падающая | |

| Ручная дуговая сварка покрытым электродом (MMA) | да | нет | да |

| Дуговая сварка вольфрамовым электродом в инертном газе (ТИГ) | да | нет | да |

| Механизированная дуговая сварка плавящимся электродом в защитном газе (МИГ/МАГ) | нет | да | нет |

Сварочные источники питания также рассчитываются на разный режим работы, который оценивается относительной продолжительностью работы (ПР; иногда обозначается ПН – Период Нагрузки):

ПР = (время работы (сварки) / время всего цикла (сварки и паузы) = 10 мин) * 100%

Длительность всего цикла работы (сварки и паузы) для источников принята равной 10 минутам. Например, если ПР = 20%, то это означает, что после 2-х минут сварки на номинальном токе необходимо, чтобы источник остывал не менее чем 8 минут. В противном случае он может перегреться и выйти из строя.

Конструктивные особенности сварочных трансформаторов

Регулирование тока сварочного трансформатора осуществляется различными способами. В настоящее время наиболее используемыми из них являются:

При введении магнитного шунта в магнитопровод трансформатора, часть магнитного потока создаваемого первичной обмоткой отводится магнитным шунтом и поэтому эта часть магнитного потока минует вторичную обмотку. При этом эффективность передачи энергии от первичной обмотки на вторичную снижается и, в результате, ток сварки уменьшается. При втором способе, когда обмотки разводятся, ухудшается их магнитная связь и снижается эффективность передачи энергии от первичной обмотки на вторичную. В результате чего ток сварки снижается. Оба эти способа обеспечивают плавное регулирование тока сварки. Причем, благодаря постоянству количества витков обмоток, напряжение холостого хода трансформатора остается неизменным. Сварочные трансформаторы этого типа обеспечивают ВВАХ падающего типа, и, таким образом, подходят для ручной дуговой сварки покрытыми электродами.

Конструктивные особенности сварочных выпрямителей

Выпрямителем называется электротехническое устройство, преобразующее переменный ток промышленной частоты в постоянный ток. Ниже представлены наиболее распространенные типы сварочных выпрямителей.

Однофазный сварочный выпрямитель с регулировкой тока сварки с помощью магнитного шунта трансформатора

Выпрямители этого типа обычно небольших размеров, недорогие и предназначаются для дуговой сварки покрытыми электродами.

Трехфазный сварочный выпрямитель с регулировкой тока сварки с помощью подвижных обмоток трансформатора

Обычно промышленные сварочные выпрямители выполняются по трехфазной схеме. Главными достоинствами такой схемы являются:

- равномерное распределение нагрузки по трем фазам силовой сети;

- более высокое качество выпрямления (кривая выпрямленного напряжения имеет меньшие пульсации и по форме близка к прямой).

Ниже представлена упрощенная схема и форма ВВАХ трехфазного сварочного выпрямителя с подвижными обмотками (первичными) для регулирования силы тока. Такой источник питания обеспечивает падающую ВВАХ, подходящую для сварки покрытыми электродами.

Трехфазный сварочный выпрямитель с регулировкой напряжения холостого хода секционированием витков обмоток трансформатора

Секционированием витков первичной обмотки трансформатора можно изменять его коэффициент трансформации и, соответственно, выходные параметры. Это простой, надежный и дешевый способ регулирования, но изменять параметры с его помощью можно только ступенчато. Причем, если не предусмотрено двухдиапазонного регулирования или если число ступеней регулирования мало, настройка напряжения будет довольно грубой. При этом способе регулирования также невозможно использовать дистанционное управление. Однако он часто используется в дешевых источниках питания для сварки МИГ/МАГ.

Тиристорный сварочный выпрямитель

Упрощенная схема универсального тиристорного сварочного выпрямителя приведена ниже.

Тиристор представляют собой управляемый диод. Внешне тиристор выглядит также как и диод, но имеет дополнительный управляющий электрод, по которому он получает сигналы управления, и которые его отпирают (открывают) в заданный момент полупериода напряжения. Этот момент называется углом отпирания тиристора. Запирается тиристор автоматически (самостоятельно) при окончании полупериода напряжения, т.е. когда напряжение на нем снизится до нуля. Регулирование напряжения и тока на выходе источника питания осуществляется изменением угла отпирания тиристора. Чем меньше угол отпирания тиристора, т.е. чем большую часть полупериода напряжения он оказывается открытым, тем выше сила тока на выходе выпрямителя. При использовании больших углов отпирания тиристора значение выходных параметров снижается при одновременном повышении их пульсаций. Для снижения пульсации напряжения и тока на выходе тиристорных источников питания устанавливают большие катушки индуктивности. Индуктивность является эффективным средством по сглаживанию электрических сигналов, но, в то же время, она ухудшает динамические свойства источника питания.

Тиристорные выпрямители являются, как правило, универсальными, т.е. такими которые обеспечивают как падающие, так и пологопадающие внешние вольтамперные характеристики и таким образом, могут быть использованы как для ручной дуговой сварки покрытыми электродами, так и для полуавтоматической и автоматической сварки в защитных газах и под флюсом.

Основные свойства сварочных инверторов

В последнее время (начиная примерно с начала 80-х годов двадцатого века) все большее распространение получают сварочные инверторные источники питания. Основным блоком такого выпрямителя является инвертор – устройство, преобразующее постоянное напряжение в высокочастотное переменное.

Сварочный инвертор работает следующим образом. Сетевой выпрямительный блок преобразует переменное напряжение сети в постоянное. Затем это выпрямленное напряжение преобразуется с помощью инвертора в однофазное переменное высокой частоты (до 50 кГц и выше). Далее напряжение понижается трансформатором, вновь выпрямляется, сглаживается и подается на дугу. Благодаря тому, что на выходе инвертора напряжение имеет высокую частоту, размеры и вес трансформатора может быть резко снижен, так как эффективность трансформации повышается с частотой переменного тока. При этом также снижается длина провода первичной и вторичной обмоток. На рисунке ниже это показано на примере трансформатора мощностью 20 кВт: в одном случае трансформатор рассчитан на работу при частоте 50 Гц, а в другом - 50 кГц

Благодаря малому весу и размерам понижающего трансформатора инверторные источники питания также оказываются небольшими по габаритам и легкими, что, собственно говоря, и являются основным достоинством этих источников. Их рекомендуют использовать в тех случаях, где имеют значение малые масса и габариты – при сварке на монтаже, в быту, на ремонтных работах.

Другим достоинством является их универсальность, так как их внешние вольт-амперные характеристики могут быть любой формы, поскольку формируются искусственно с помощью системы управления с использованием обратных связей по току и напряжению (т.е. в реальном масштабе времени).

Благодаря своим высоким динамическим свойствам (т.е. высокому быстродействию) и возможности управления параметрами сварки в реальном масштабе времени эти источники питания обладают лучшими сварочными свойствами по сравнению с другими типами источников питания, а также часто наделяются дополнительными функциями, которые способствуют улучшению процесса сварки, такими как дистанционное управление, мягкий старт и др.

Табличка с техническими данными для сварочных аппаратов

В соответствии со стандартом ДСТУ IEC 60974-1 "Оборудование для дуговой сварки" Часть 1 "Источники питания для сварки" (“Arc welding equipment” Part 1: “Welding power sources”) вводятся следующие условные обозначения типов сварочных источников питания.

| Однофазный трансформатор | |

| Однофазный или трехфазный выпрямитель | |

| Однофазный или трехфазный инверторный выпрямитель |

В соответствии с этим стандартом также вводятся следующие условные обозначения основных способов сварки и рода тока сварки.

| Ручная дуговая сварка покрытыми электродами | |

| Ручная дуговая сварка неплавящимся электродом в инертном газе | |

| Дуговая сварка в среде инертного и активного газа плавящимся электродом, включая порошковую проволоку (МИГ/МАГ) | |

| Дуговая сварка самозащитной порошковой проволокой | |

| Дуговая сварка под флюсом | |

| Плазменная резка | |

| Плазменная строжка | |

| Постоянный ток | |

| Переменный ток |

В соответствии со стандартом ДСТУ IEC 60974-1 на табличке с техническими данными должны указываться: номинальный ток сварки напряжение дуги, ПР (ПН), а также напряжение холостого хода, требования к сети питания, форма ВВАХ, класс изоляции и другие технические сведения об источнике питания.

Lincoln Electric: источники питания для автоматической сварки под флюсом

Idealarc DC-655 – позволяет осуществлять сварку постоянным током на жесткой или падающей вольтамперной характеристике, обеспечивая 650А при 100%ПВ. Благодаря отличным сварочно-технологическим свойствам и низкой потребляемой мощности источник подходит для работы как в цеховых, так и в монтажных условиях.

Преимущества:

• Функция “Arc Force” – “Форсирование дуги” в режиме ручной дуговой сварки снижает вероятность залипания электрода при сварке короткой дугой или переносе металла в режиме короткого замыкания.

• Встроенная функция “Hot Start” – “Горячий старт” для легкого зажигания дуги.

• Функция включения вентилятора при необходимости – снижает потребление электроэнергии, уровня шума и попадание пыли внутрь источника.

• Отдельные выходные терминалы для выбора низкой или высокой индуктивности.

• Редко используемые элементы управления расположены в отдельном закрытом отсеке передней панели.

• Высокоэффективный источник для организации многопостовых сварочных систем в комбинации с Multi-Weld 350.

• Электронная и термостатическая защита от перегрева и электрической перегрузки источника.

• Соответствуют требованиям стандартов IEC974-1, ROHS, СЕ и ГОСТ-Р.

• Гарантия 3 года на качество сборки и комплектующие.

Сварочные процессы: MMA, TIG, MIG/MAG, FCAW, SAW, CAG-A

Рекомендуемые механизмы подачи: NA-3, NA-5, LT-7

Idealarc® DC-1000

Универсальный источник сварочного тока для сварки под флюсом

Источник питания DC-1000 - универсальный сварочный трансформатор-выпрямитель, предназначенный для полуавтоматической и автоматической сварки. Он обеспечивает как жесткие, так и падающие вольтамперные характеристики.

Аппарат рекомендован для выполнения сварочных процессов различного типа: полуавтоматической сварки сплошной или порошковой проволокой и автоматической сварки под флюсом в пределах обеспечиваемой им мощности. Дополнительно DC-1000 может работать в режиме ручной сварки штучным электродом, сварки неплавящимся электродом в среде инертных газов, а так же воздушной строжки угольными электродами диаметром до 5/8” (16 мм).

Источник питания оборудован потенциометром плавной регулировки выходной мощности во всем ее диапазоне. DC-1000 рекомендуется к использованию со стандартными подающими механизмами Lincoln Electric: LN-7, LN-8 и LN-9, c автоматическими сварочными головками NA-3, NA-5 и NA-5R, и со сварочными тракторами LT-56 и LT-7.

• Полупроводниковая схема обеспечивает надежность и долговечность при интенсивных режимах эксплуатации.

• Переключатель режимов позволяет настраивать машину на вольтамперную характеристику, соответствующую используемому сварочному процессу.

• Схема стабилизации напряжения, обеспечивающая постоянство сварочных параметров при колебаниях напряжения в сети в пределах ±10%.

• Компактная конструкция позволяет располагать источник без значительных затрат пространства и устанавливать машины одна на одну до двух ярусов.

• Принудительное воздушное охлаждение при защите от перегрузок по току и термостатической защите от перегрева.

• Функциональные лампы-индикаторы, встроенные в печатную плату, облегчают контроль за состоянием машины и диагностику неисправностей.

• Контактный терминал для подключения систем подачи проволоки и резьбовые сварочные терминалы.

• Специальные сварочные терминалы на 500 Ампер обеспечивают повышенную устойчивость режимов при сварке под флюсом и в защитном газе.

• Цепь переменного напряжения 115 В для питания подающего механизма защищена плавкими предохранителями.

• 3 года гарантии на качество комплектующих и сборки.

• Производится в соответствии с требованиями Международного Стандарта ISO 9002.

Дополнительные аксессуары:

• Пульт дистанционного управления для регулировки выходной мощности источника, требует адаптера, кабель длиной 7,6 м (30,2 м)

• Комплект (трансформатор) 115/42В для получения 42В

• Комплект для параллельного подключения двух источников DC-1000 с получением суммарного сварочного тока 2000 Ампер при ПВ 100%

Idealarc® DC-1500

Универсальный источник постоянного тока DC для сварки под флюсом

Источник питания DC-1500 - универсальный однопостовой сварочный трансформатор-выпрямитель, предназначенный для автоматической сварки. Он обеспечивает как жесткие, так и падающие внешние вольт-амперные характеристики. Аппарат рекомендован для автоматической сварки под флюсом и сварки порошковой проволокой в пределах обеспечиваемой им мощности. Источник питания оборудован потенциометром плавной регулировки выходной мощности во всем ее диапазоне. DC-1000 рекомендуется к использованию с автоматическими сварочными головками NA-3 и NA-5, а также со сварочными тракторами LT-56 и LT-7.

Комплект дистанционного управления

Используется для дистанционной регулировки выходной мощности источника. Пульт управления с четырехжильным кабелем длиной 28 ft (8,5 м) подключается к источнику через контактный терминал.

Комплект для параллельного подключения источников.

Позволяет включать параллельно два источника DC-1500 с получением суммарного сварочного тока 3000 Ампер при ПВ 100%.

Idealarc®AC-1200

Высокая производительность, качество и надежность

PowerWave AC/DC 1000 является первым источником сварочного тока, интегрирующим систему управления формой волны (эпюрой) сварочного тока (Waveform TechnologyTM) с процедурой сварки под флюсом, включая и многодуговую сварку.

• Источник Power Wave AC/DC 1000 позволяет вести сварку как на постоянном токе любой полярности, так и на переменном токе (синусоидальной или прямоугольной формы волны) без каких бы то ни было дополнительных перекоммутаций.

• Источник сварочного тока Power Wave AC/DC 1000 посторен на базе инвертора с очень высоким КПД (85%, при коэффициенте преобразования 95%) и оснащён цифровым управлением, позволяющим управлять формой сварочного тока по весьма сложному закону в реальном масштабе времени.

• Источник позволяет регулировать частоту и амплитуду, задавать параметры переменной и постоянной составляющих сварочного тока, чем достигается глубокое управление процессом сварки. Именно с помощью этих параметров оптимизируется сварочная процедура, точно контролируется величина наплавки, глубина проплавления и скорость ведения шва.

• Благодаря модульной конструкции источника одна дуга может питаться от нескольких параллельно включенных источников — в тех случаях, когда требуется ток более 1000 ампер при 100% ПВ.

• При сварке многими дугами каждая дуга может питаться постоянным или переменным током, независимо от остальных дуг, а сдвиг фаз и выходная частота сварочного тока разных источников легко синхронизируются с помощью системного интерфейса. Таким образом удаётся достичь высокой производительности сварочных процедур и их высокой стабильности, существенно расширяя область применения сварки под флюсом.

• Так как источник питается от 3хфазного напряжения, проблема балансировки нагрузки снимается, как не требуются и сложные схемы включения источников в сеть питания.

• Для сопряжения с пультом управления, контроллерами и другими периферийными устройствами используются цифровые интерфейсы ArcLink и DeviceNet.

• Для программирования формы волны сварочного тока, диагностики и конфигурирования системы, а также для мониторинга производства система может подключаться к компьютеру по сети Ethernet. Для тех же целей могут использоваться стандартные последовательные и ИК-порты.

• При отладке сварочной процедуры, а при необходимости и в процессе выполнения сварки изделий все сварочные параметра могут меняться по ходу процесса. При этом, однако, список изменяемых параметров и предел их изменения могут быть принудительно ограничены.

Power Wave AC/DC 1000

Power Wave® 1000 AC/DC предлагает новое качество сварки под флюсом. Кроме стандартных достоинств этого метода, таких как высокий коэффициент наплавки и хорошее проплавление, устрой- ство предлагает дополнительно улучшенный контроль и большую стабильность дуги. Используя установку Power Wave® AC/DC, Вы получаете преимущества двух разных типов оборудования: устрой- ства SAW DC - скорость, большой коэффициент наплавки и провар, и SAW AC - устойчивость к магнитному сдуванию дуги. В одно- дуговом процессе Power Wave® AC/DC обеспечивает универсаль- ность при применении Waveform Control Technology. В многодуго- вых процессах универсальность достигается путём контроля фаз между дугами. Устройство спроектировано таким образом, чтобы в случае потребности высокого тока сварки можно было последова- тельно соединять аппараты. Каждый Power Wave обеспечивает 1000А в 100% ПВ, а нужная производительность обеспечивает последовательность соединений.

• Простой в эксплуатации благодаря простому переключателю полярности - не требуется перенастройки оборудования.

• Улучшенная стабильность сложения фаз при нескольких дугах.

• Повышенная эффективность и надежность обеспечивается системой охлаждения, выполненной по запатентованной техно- логии Coaxial Transformer Technology.

• Коэффициент мощности 95% позволяет подсоединить до нескольких аппаратов к одному посту, что значительно снижает затраты.

• Для регистрации параметров сварки применяется система дистанционного управления процессами ArcLink, Ethernet и DeviceNet.

• Неограниченный контроль частоты и баланса положительных и отрицательных циклов и амплитуд.

• Соответствует требованиям стандартов IEC974-1 и СЕ.

• Гарантия 3 года на качество сборки и комплектующие

Рекомендуемые механизмы подачи проволоки: Блок управления PF10A, головка PF10S

Power Wave AC/DC 1000 SD

Power Wave® AC/DC 1000 предлагает новое качество сварки под флюсом. Кроме стандартных достоинств этого метода, таких как высокий коэффициент наплавки и хорошее проплавление, устройство предлагает дополнительно улучшенный контроль и большую стабильность дуги. Используя установку Power Wave® AC/DC 1000 SD, Вы получаете преимущества двух разных типов оборудования: устройства SAW DC - скорость, большой коэффициент наплавки и провар, и SAW AC - устойчивость к магнитному дутью. Использование Waveform Control Technology дает больше возможностей по управлению процессом сварки. В многодуговых системах реализация управления взаимодействием нескольких дуг на порядок проще, чем ранее. Источники легко коммутируются в параллель при сварке на токах более 100А при ПВ 100%.

• Переключение полярности осуществляется программным обеспечением источника и не требует перенастройки оборудования.

• Улучшенная стабильность и независимый контроль в многодуговой конфигурации.

• Повышенная эффективность и надежность обеспечивается в том числе системой охлаждения, выполненной по запатентованной технологии Coaxial Transformer Technology.

• Коэффициент мощности 95% позволяет расширять и модернизировать производство без увеличения энергопотребления предприятия.

• Для регистрации параметров сварки применяется система дистанционного управления процессами посредсвом: ArcLink, Ethernet и DeviceNet.

• Высокий класс защиты - IP23 позволяет использовать аппарат в сложных условиях эксплуатации на открытом воздухе.

• Соответствует требованиям стандартов IEC974-1 и СЕ.

• Гарантия 3 года на качество сборки и комплектующие.

Сварочные процессы: SAW

Рекомендуемые механизмы подачи проволоки:

• Контроллеры MAXsaTM 10А, 19А, головки MAXsaTM 22, 29

• Cruiser Tractor

Читайте также: