Источники тепла при сварке плавлением

Обновлено: 18.05.2024

Источники тепла при сварке. В большинстве случаев тепло получают вблизи соединения или в самом соединении из других видов энергии. Классифицируем способы сварки по видам энергии и месту её преобразования в тепловую.

| Место преобразования в тепловую | Виды преобразуемой энергии | |||

| Химическая | Механическая | Излучение | Электрическая | |

| Вблизи соединения | 1, 2, 3 | ¾ | ¾ | 4, 5 |

| В самом соединении | ¾ | 7, 8 | 9, 10, 11, 12 |

1 – газопламенная сварка; 2 – кузнечная сварка; 3 – термитная сварка; 4 – электродуговая сварка; 5 – пайка твёрдым нагретым телом; 6 – сварка трением; 7 – сварка световым лучом (лазером); 8 – сварка сфокусированным световым лучом (лампа солнце); 9 – электронно-лучевая сварка; 10 – электрошлаковая сварка; 11 – контактная сварка; 12 – высокочастотная сварка.

Химическая энергия как сварочный источник тепла.

Горение газов. Газопламенная сварка.

Горение – реакция окисления, как правило экзотермическая.

Ацетилен, пропан, бутан, природный газ, пары керосина. Эти вещества смешивают с кислородом и зажигают, идёт химическая реакция типа:

Q – тепло плавит свариваемые кромки и присадочный материал.

Горение Ме в кислороде.

Применяется для резки и сварки металлов и неметаллов.

Газопламенная резка Ме.

Разрезаемый Ме нагревают газовым пламенем до температуры воспламенения, подают струю режущего кислорода, Ме сгорает, выделяя дополнительное тепло Q`.

Ме + О2 ® А + В + Q`

Резка кислородным копьём.

Тепло выделяется за счёт реакции горения железа в кислороде. Конец стальной трубы нагревают до воспламенения и подают кислород. По мере сгорания трубу подают в сторону разрезаемой заготовки.

Реакции между металлом и окислом другого металла.

На этой реакции основана термитная сварка. Подбирают смесь из порошков окисла Ме и другого чистого Ме (Fe3O4 + Al = термит). Второй металл более активен с О2. Смесь подогревают до температуры 750°С (зажигают). Идёт реакция окисления более активного Ме, из окисла восстанавливается менее активный Ме. При этом выделяется тепло, которого достаточно для расплавления свариваемого материала.

Превращение механической энергии в тепловую.

Количество тепла, выделяемое при переходе механической энергии в тепловую зависит от силы, с которой прижимают детали, от скорости перемещения и от времени взаимодействия поверхностей.

Энергия излучения как источник тепла при сварке.

При облучении поверхности тела светом энергия квантов передаётся при торможении частицам поверхности. Температура поверхности возрастает. Если световую энергию сконцентрировать на малом участке поверхности, то можно нагреть до температуры плавления.

Пример: Световая сварка сфокусированным лучом солнца (мощной лампы).

Электрическая энергия как сварочный источник тепла.

Электронный луч.

При облучении поверхности потоком электронов их кинетическая энергия переходит в тепло, на этом основан процесс электронно-лучевой сварки, 1950 г. (ФРГ).

1 – источник ускоряющего напряжения;

2 – источник питания катода;

5 – фокусирующие катушки;

6 – электронный луч;

8 – вакуумная камера;

9 – потенциометр фокусировки луча.

Катод, анод и фокусирующие катушки составляют электронную пушку.

Мощность луча определяется ускоряющим напряжением (Uуск = 10 5 …10 6 В) и током луча (Iлуча = 50…500 мА). Количество электронов в луче 10 17 – 10 18 на см 2 , V » 200000 км/с. Высокая плотность энергии ведёт к интенсивному испарению Ме, реактивные силы паров раздвигают жидкий Ме, луч проникает внутрь.

Энергия теряется на аноде, затрачивается на испарения, а также на вторичную и термоэлектронную эмиссию. При температуре больше 4000°К сварка невозможна из-за испарения.

Достоинства: Можно варить несколько недоступных швов за один проход. Высокая концентрация энергии позволяет получать узкие швы с соотношением высота/ширина = 15 (для дуговой сварки £ 1).

Недостатки: Дороговизна оборудования. Необходимость вакуума. Необходимость высокой квалификации операторов.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Тепловые процессы при электрической сварке плавлением

Сварочная дуга является мощным концентрированным источником теплоты, температура столба дуги по его продольной оси составляет более 6000 °С, при этом большая часть электрической энергии, потребляемая дугой, превращается в тепловую. Распределение теплоты вдоль дугового промежутка происходит в соответствии с падением напряжения в его областях (см. рис. 13). При электрошлаковой сварке теплота получается за счет прохождения тока по шлаковой ванне. Электрическая мощность (Вт) в общем виде выражается уравнением: Р = I СВи СВ, где ІСВ - ток, протекающий в сварочной цепи, А; иСВ - напряжение на дуге или шлаковой ванне, В. Электрическая энергия, потребляемая при электрической сварке, в основном превращается в тепловую. Поэтому полную тепловую мощность сварочной дуги или шлаковой ванны можно определить по уравнению (Вт): Q = kI СВи СВ где k - коэффициент, учитывающий влияние, оказываемое несколько меньшим напряжением зажигания дуги, чем напряжение холостого хода. При сварке на постоянном токе коэффициент принимается равным единице, а при сварке на переменном токе - 0,70—0,97 (в зависимости от состава атмосферы дуги, состава шлаковой ванны, теплофизических свойств электродов и соотношения между напряжением холостого хода источника питания дуги и напряжением дуги). Не вся теплота используется полностью на расплавление металла, часть ее расходуется непроизводительно. Характер использования полной тепловой мощности процесса можно установить по тепловому балансу, показывающему, как и на что расходуется полная тепловая мощность при дуговой или электрошлаковой сварке. Эффективная тепловая мощность процесса электрической сварки плавлением есть количество теплоты, введенное в изделие в единицу времени. Непроизводительная часть расходуется на теплоотдачу в окружающую среду, на нагрев ползунов (при электрошлаковой сварке) ит. д.; эта часть составляет потери теплоты при сварке. Эффективная тепловая мощность определяется из уравнения: Qэф = Q? = kI СВи СВ?; где? - эффективный КПД нагрева

изделия, который представляет отношение эффективной тепловой мощности дуги (или электрошлакового процесса) к полной тепловой мощности. Ниже приведены значения КПД для некоторых способов сварки: для дуговой сварки тонкопокрытым

электродом. 0,50— 0,65 неплавящимся электродом в

защитном газе. 0,50—. 0,60 толстопокрытым

электродом. 0,80—0,95 под

флюсом. 0,80—0,95. для

электрошлаковой сварки. 0,70— 0,85

Эффективная тепловая мощность зависит от способа сварки, состава покрытия и флюса, материала электрода, а также типа сварного шва. Так, например, при одной и той же электрической мощности КПД дуги будет больше при сварке стыкового соединения с разделкой кромок, чем при наплавке на плоскость. Теплота, выделяемая в дуге, наиболее рационально используется при автоматической сварке. При дуговой сварке нагрев и расплавление электрода осуществляются за счет энергии, выделяемой дугой в активном пятне, расположенном на его торце. Нагрев вылета электрода происходит за счет теплоты, выделяемой при прохождении по нему тока по закону Джоуля-Ленца. Вылетом называется участок электрода от места контакта с токоподводящим устройством до его конца. Например, при сварке вручную вылет электрода в начале сварки составляет 200- 400 мм и в конце сварки 30—40 мм. При автоматической и механизированной сварке под флюсом и в защитных газах вылет электродной проволоки составляет 12—70 мм в зависимости от ее диаметра и теплофизических свойств.

Количество теплоты, выделяемое в электроде в единицу времени, будет тем больше, чем больше плотность тока, удельное сопротивление и вылет электрода. При ручной сварке это приводит к значительному повышению температуры электрода, что ограничивает величину тока, применяемую при этом способе сварки. Качество шва будет обеспечено только тогда, когда температура электрода в момент расплавления его торца не будет превышать 600—700 °С. Нагрев электрода до более высоких температур приводит к отслаиванию покрытия, ухудшению формирования шва и увеличению потерь на разбрызгивание. Механизированные способы сварки, благодаря малому вылету электрода, позволяют применять большую плотность тока и поэтому более производительны. Производительность сварки характеризуется погонной энергией. Погонная энергия сварки представляет собой отношение эффективной тепловой мощности дуги к скорости ее перемещения gn = Qэф/V = ІсвЦц? /V. Исходя из этой формулы устанавливаем, что поперечное сечение однопроходного или многопроходного шва (валика), выполненного дуговой сваркой, будет находиться в прямой зависимости от ее погонной энергии.

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

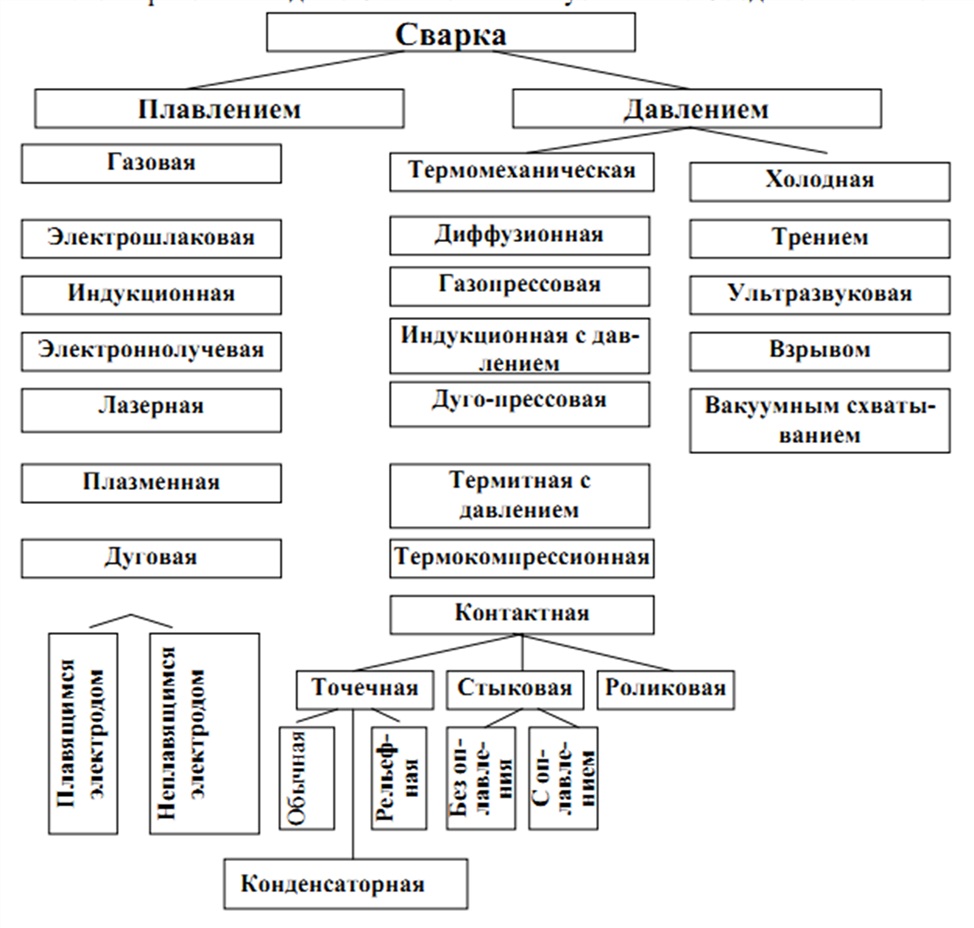

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

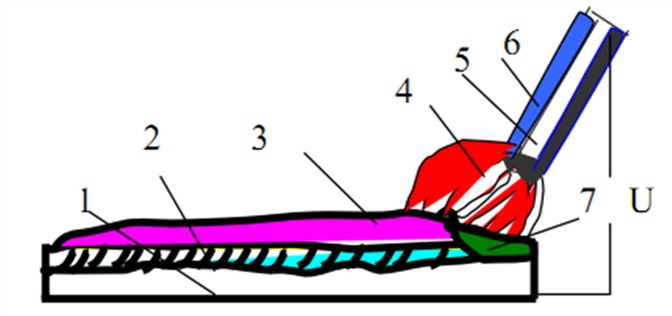

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

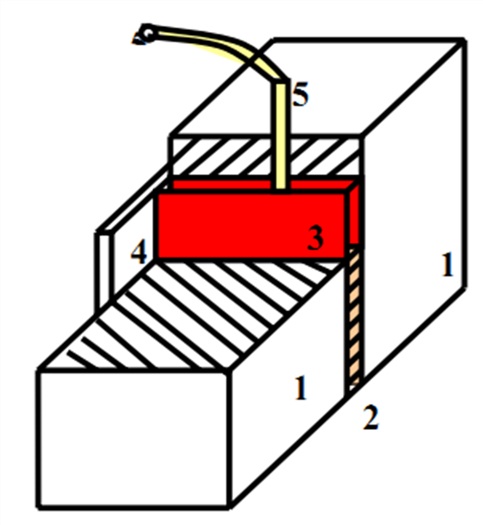

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

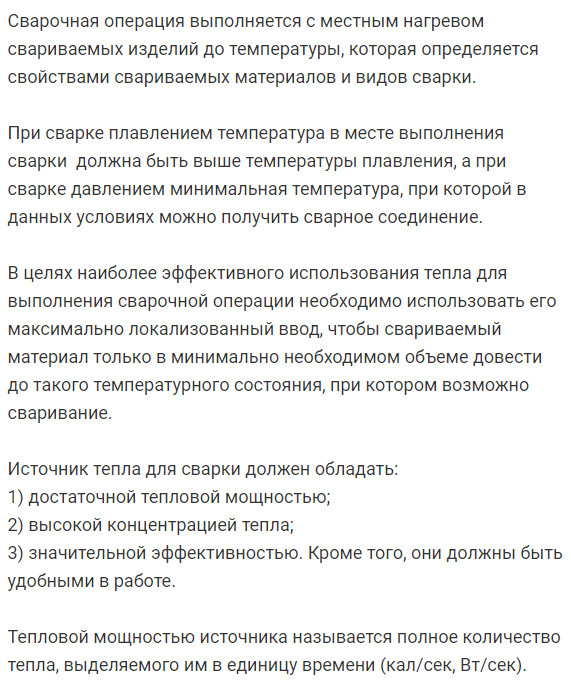

Сварочные источники теплоты

Сварочные операции выполняются путем локального нагрева сварного изделия до температуры, определяемой свойствами свариваемого материала и типом сварного шва.

- Для сварки плавлением температура в сварном шве должна быть выше, чем температура плавления, а для сварки под давлением это самая низкая температура, при которой сварное соединение может быть получено в этих условиях.

Наиболее эффективное использование тепла для выполнения сварочной операции требует использования большинства локальных входов, так что свариваемый материал находится в температурном состоянии, которое можно сваривать только с минимально необходимым объемом.

Следующие источники тепла необходимы для сварки.

- 1) Достаточная огневая мощь.

- 2) высокая концентрация тепла;

- 3) Значительная эффективность.

Кроме того, они должны быть просты в использовании.

Тепловая мощность источника — это общее количество тепла (кал / с, Вт / с), выработанное за единицу времени.

Часть тепла не помогает нагревать окружающую среду, а другие части эффективно расходуются на нагрев продукта. Количество тепла, сообщаемое источником тепла в единицу времени нагреваемого продукта, называется эффективной мощностью источника тепла.

Очень важной характеристикой любого источника тепла является эффективный коэффициент полезного действия. Это отношение эффективной мощности к общей тепловой мощности.

Одним из элементов потерь является потеря, определяемая так называемым тепловым КПД.

Наиболее распространенными источниками тепла для сварки плавлением являются газовые сварочные горелки, электрические дуги, электрошлаковые источники тепла, электронные лучи и лучи. В термической обработке при сварке давлением используется пламя горючего газа, нагрев тока, индукционный нагрев и нагрев, который преобразует механическую энергию в тепло.

Поэтому используется источник тепла.

Ожоги между дугой прямого действия, продуктами сварки и металлическим или углеродным электродом. При сварке металлическими электродами оба конца свариваемых элементов и металл стержня электрода плавятся, образуя общую ванну расплавленного металла. Сварка с использованием электрической дуги прямого действия с металлическим электродом является наиболее распространенным видом сварки, и дуговая сварка угольным электродом используется редко.

- Независимой электрической дугой, которая горит между тугоплавкими электродами в потоке водорода, является атомно-водородная сварка. Этот вид сварки не нашел широкого применения.

Высококалорийная газовая газопламенная сварка горением кислородным потоком. Оксиацетиленовая сварка в основном используется для сварки тонких пластин.

Джоулевое тепло, выделяемое при прохождении тока через локальное контактное сопротивление поверхности изделия, — это сварка сопротивлением. Это включает методы точечной, шовной и стыковой сварки.

- Тепло, генерируемое трением.

- Высокочастотный тепловой поток (радиочастотная сварка).

- Тепло, возбуждаемое квантовым генератором.

- Тепло, возбуждаемое электронным пучком в вакууме.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Читайте также: