Каким видом контроля выявляется смещение кромок свариваемых элементов после сварки

Обновлено: 14.05.2024

пробные (допускные) сварные стыки; испытания проводят для проверки сварочной технологии стальных газопроводов;

сварные стыки стальных газопроводов, не подлежащие контролю физическими методами. Образцы стыковых соединений отбирают в период производства сварочных работ в количестве 0,5 % от общего числа стыковых соединений, сваренных каждым сварщиком, но не менее двух стыков диаметром 50 мм и менее, и не менее одного стыка диаметром свыше 50 мм, сваренных им в течение календарного месяца.

6.2.3.2 При неудовлетворительных испытаниях хотя бы одного стыка проводят повторно этот вид испытаний на удвоенном количестве стыков.

В случае получения при повторных испытаниях неудовлетворительных результатов хотя бы на одном стыке все стыки, сваренные данным сварщиком дуговой сваркой в течение календарного месяца на конкретном объекте, должны быть проверены радиографическим методом контроля.

6.2.4.1 Контролю физическими методами подлежат стыки законченных участков стальных газопроводов, выполненных ручной дуговой сваркой.

Контроль стыков стальных газопроводов проводят радиографическим по ГОСТ 7512 и ультразвуковым по ГОСТ 14782 методами.

6.2.4.2 Ультразвуковой метод контроля сварных стыков стальных газопроводов применяется при условии проведения выборочной проверки не менее 10% стыков радиографическим методом. При получении неудовлетворительных результатов радиографического контроля хотя бы на одном стыке объем контроля следует увеличить до 50% общего числа стыков. В случае повторного выявления дефектных стыков, все стыки, сваренные конкретным сварщиком на объекте в течение календарного месяца и проверенные ультразвуковым методом, должны быть подвергнуты радиографическому контролю.

6.2.4.3 При неудовлетворительных результатах контроля ультразвуковым методом стыковых соединений стальных газопроводов проводят проверку удвоенного числа стыков на участках, которые к моменту обнаружения брака не были приняты по результатам этого вида контроля. Если при повторной проверке качество хотя бы одного из проверяемых стыков окажется неудовлетворительным, то все стыки, сваренные данным сварщиком на объекте, должны быть проверены ультразвуковым методом.

6.2.4.4 По результатам проверки радиографическим методом стыки следует браковать при наличии следующих дефектов:

непровара в корне шва и между валиками свыше 25 мм на каждые 300 мм длины сварного соединения или свыше 10 % периметра при длине сварного соединения менее 300 мм;

если размеры дефектов стыков (пор, шлаковых и других включений) превышают установленные для класса 6 по ГОСТ 23055.

7. Исправление дефектов сварных соединений

7.1. Исправлению в соответствии с РД 01-001-06 [3] путем местной вышлифовки и подварки (без переварки всего стыка) с помощью ручной дуговой сварки подлежат дефекты в сварных соединениях, выполненных в условиях монтажа и ремонта.

7.2. Обнаруженные при визуальном контроле, ультразвуковой дефектоскопии или радиографии поверхностные и подповерхностные дефекты в стыках газопроводов должны исправляться следующим образом:

7.3 Поврежденный металл сварного соединения следует удалять механическим способом (абразивным инструментом, резанием или вырубкой).

Допускается удаление дефектного металла воздушно-дуговой, воздушно-плазменной или кислородной строжкой (резкой) с последующей обработкой поверхности выборки механическим способом с удалением слоя металла на сварных соединениях из углеродистых сталей до полной ликвидации следов строжки (резки).

7.4 Исправленные с помощью сварки стыки нужно подвергнуть 100 % визуальному и измерительному контролю, ультразвуковой дефектоскопии или радиографии.

Контролируемая зона должна включать место заварки и прилегающие к нему участки шириной не менее 20 мм сварного шва и 10 мм основного металла.

Шаблон сварщика: что собой представляет, каким требованиям должен отвечать, какие разновидности существуют

Шаблон сварщика – один из основных инструментов для визуального и измерительного контроля сварных соединений. Применяется в соответствии с инструкцией РД 03-606-03 (отменена с 01.01.2021 года, но по-прежнему может применяться в качестве рекомендательного методического источника), разработанным на его основе СТО 9701105632-003-2021, ГОСТ Р ИСО 17637-2014 и др. В классическом виде представляет собой средство измерения, состоящее из нескольких подвижных и/или статичных элементов (ось, движок, указатель, основание), с нанесёнными на поверхность шкалами, рисками-индексами и пазами. Назначение инструментов – проверка соответствия деталей под сборку, под сварку, а также готовых сварных соединений и наплавок нормативным допускам.

В упрощённом виде общий порядок работы с универсальным шаблоном сварщика (сокращённо – УШС) состоит из нескольких этапов:

1) подвижные детали (если таковые предусмотрены) приводят в исходное положение (выставляют «на ноль»);

2) измеритель прикладывают установочными плоскостями (или иными гранями) к тому или иному участку сварного шва (в зависимости от того, какой именно геометрический параметр необходимо проверить);

4) величину этого смещения считывают с метрической и/или дюймовой шкалы на инструменте. Либо – как, например, в случае с УШС-2, у которого нет подвижных элементов – просто оценивают соответствие геометрии шва заданной форме и размерам;

5) полученные результаты сопоставляют с допусками, указанными в руководящей нормативно-технической документации.

- перпендикулярности кромок;

- угла скоса кромок;

- угла скоса поверхности соединяемого элемента;

- угла выхода резца (калибра);

- зазора в соединении;

- зазора между подкладной пластиной (кольцом) и внутренней поверхностью детали;

- смещения проволочной вставки с внутренней стороны;

- зазора в замке расплавляемого кольца (вставки);

- катетов шва приварки элемента крепления;

- глубины проникновения штуцера во внутреннюю полость и пр.

Требования к УШС и их применению

Как и с другим оборудованием неразрушающего контроля, одно из базовых условий для разрешения на эксплуатацию – наличие свидетельства об утверждении типа средства измерений. Другими словам, шаблон должен быть внесён в Госреестр СИ РФ и быть поверенным (откалиброванным) в аккредитованной метрологической службе.

Далее – нужно изучить требования нормативно-технической документации, посвящённые точности НК. Например, в ГОСТ Р ИСО 17637-2014 в приложении №1 приведена таблица А.1, в которой описаны основные типы шаблонов, их точность, диапазон измерений, угол разделки кромок, применимость для разных типов соединений (стыковых и угловых – выпуклых, вогнутых и выполненных в нижнем положении).

У каждого инструмента своя погрешность – и для работы на опасных производственных объектах, подведомственных Ростехнадзору, нужно свериться с п. 5.3 инструкции РД 03-606-03. В нём дана ссылка на таблицу, в которой прописаны допустимые погрешности для разных измеряемых величин. Чтобы не возникло расхождений с дубль-контролем и надзорными органами, инструменты должны:

б) по своим техническим характеристикам (погрешности измерений) соответствовать допускам, которые содержатся в НТД.

Так, УШС-3 с погрешностью измерений 0,5 мм допускается применять для измерения геометрических параметров (например, подрезов и глубины вогнутости сварных швов) величиной от 2,5 мм (то есть с учётом погрешности – 3,0 мм) и более.

На практике шаблоны редко используются в качестве СИ. Из-за сравнительно большой погрешности полученные с их помощью результаты не годятся для заключений, на основании которых, например, проводится экспертиза промышленной безопасности. Тем не менее, данные инструменты незаменимы для экспресс-проверки геометрии сварных соединений. Это, безусловно, очень важный атрибут (присутствует практически в любом наборе для ВИК), однако для измерения той же глубины подреза, например, гораздо надёжнее ориентироваться на индикаторы часового типа.

Типы шаблонов сварщика

На сегодняшний день в России используются измерители, изготовленные по требованиям российской (ГОСТ, РД, ФНП, ПБ) и зарубежной (ASTM, EN ISO, ASME) документации. В продаже доступны десятки типов инструментов, но мы остановимся лишь на основных, самых распространённых разновидностях.

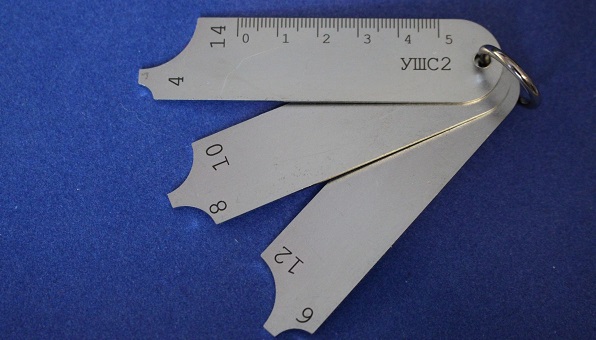

Предназначен для того, чтобы проверять катеты угловых швов в пределах от 4 до 14 мм. Представляет собой связку из трёх пластин, на каждой из которых выполнены выточки разных диаметров. На каждой из них – по 2 (в сумме – 6) ступеней.

Принцип применения прост: нужно поочерёдно приложить каждую из них к сварному шву и выявить минимальный зазор между дугами лепестка и гранями сварного соединены. Для более точных результатов УШС-2 можно дополнить катетометром и радиусными шаблонами.

УШС-2 – очень надёжное и простое, но не совершенное решение. Вместо него многие дефектоскописты всё чаще отдают предпочтение более точным и многофункциональным инструментам – шаблону Ушерова-Маршака, WG5 и другим (речь о которых пойдёт ниже).

- забоин, трещин, кратеров, подрезов, непроваров, чешуйчатости, межваликовых западаний и иных поверхностных дефектов,

- зазоров,

- притупления,

- ширины соединения,

- углов разделки и скоса кромок,

- подрезов корня,

- глубины вогнутости,

- высоты выпуклости,

- высоты усиления,

- превышения кромок;

- глубины раковин;

- диаметра электродов, сварочной проволоки и пр.

- основания, на котором расположен движок, предусмотрены пазы для проверки диаметров электродов и нанесена шкала для измерения угла скоса кромок, ширины шва и высоты притупления;

- движка – пластины, одна из сторон которой выполнена в виде клина со шкалой (для контроля зазоров) и риской (для измерения глубины разделки до корневого слоя, высоты усиления шва и превышения кромок);

- указателя (иглы), который закреплён на движке;

- оси, вокруг которой вращается движок.

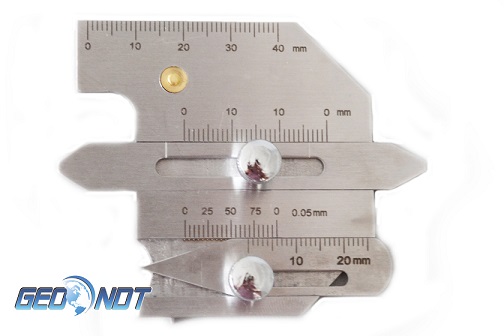

Шаблон Ушерова-Маршака и его цифровая версия

- скос кромок при подготовке свариваемых заготовок и зазоры между ними;

- высоту валика усиления;

- катет сварного шва;

- вогнутость и выпуклость корня шва;

- глубину межваликового западания, подрезов, несплавления кромок.

Шаблоны сварщиков с конструкцией В.Э. Ушерова-Маршака применяются на основании п. 6.4.14 инструкции РД 03-606-03, имеют погрешность ±0,5–1,0 мм (при диапазоне измерений от 0 до 20 мм) и сертифицированы в системе Росстандарта.

Сочетает в себе функционал УШС-3 и шаблона Ушерова-Маршака. От первого он отличается тем, что имеет выдвижную планку со шкалой для контроля скоса кромок в диапазоне от 0 до 45 градусов. Из отечественных шаблонов УШС-4 – пожалуй, самый многофункциональный. Особенно эффективен в сочетании с набором катетомеров, так как его собственный диапазон измерения катетов угловых сварных соединений ограничен 0–10 мм. Как и УШС-3, УШС-4 – универсальный инструмент не только для дефектоскопистов, но и для сварщиков, инженеров ОТК, монтажников и пр.

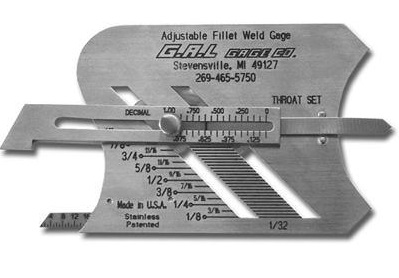

Измерители типа WG

- WG01, WG1, WG2+. Первый способен измерять смещение, угол кромок, зазоры, высоту стыковых швов, угловые швы и их катеты. WG1 и WG2+ подходят также для контроля ширины швов и глубины подрезов. При этом у WG2+ чуть больше диапазоны измерений по некоторым параметрам. Например – это справедливо для угла кромки (от 80 до 160 градусов против 90–150 градусов у WG1) или высоты стыковых швов (0–15 мм против 0–12 мм). Зато шаблоны сварщиков WG1 позволяют измерять угловые швы и их катеты в диапазоне 0–20 мм, а не 0–15 мм, как WG2+. Наконец, все три шаблона – WG01, WG1, WG – могут использоваться в качестве обычной линейки.

Шаблон Красовского

- для контроля нахлестанных и тавровых сварных соединений. Градуировка от 0 до 15 мм с ценой деления шкалы в 1 мм. Отклонение нанесённых штрихов от действительных значений не превышает ±0,5 мм;

- для стыковых швов. Шкала от 0 до 5 мм имеет цену деления 0,5 мм (при отклонении не более ±0,25 мм). Эта же шкала позволяет проверять зазор между кромками.

TapiRUS

- ширину и выпуклость сварного шва;

- катет скоса и углового шва;

- зазоры;

- смещение кромок;

- высоту впадин;

- высоту/глубину западания между валиками, коррозионных поражений, кратеров, неполного заполнения, увода и смещения кромок, царапин, рисок, чешуйчатости;

- ширину усиления;

- притупление;

- толщину стенки трубы или листа;

- овальность;

- углы между соединяемыми элементами и скоса кромок (в частности, высоту/глубину углового смещения);

- глубину подреза и пр.

«Правомерность» применения шаблона сварщика TapiRUS для контроля по требованиям РД 03-606-03 подтверждалась положительным заключением Головного аттестационного центра Национального агентства контроля и сварки («ГАЦ МР НАКС»). По состоянию на январь 2020 года процедура внесения в Госреестр СИ РФ не завершена.

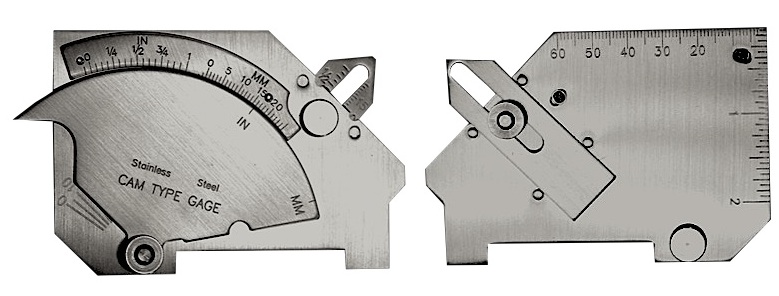

Bridge Cam

- вогнутость и катеты угловых швов;

- выпуклость швов;

- глубину точечной коррозии;

- угол разделки кромок в диапазоне от 0 до 60 градусов;

- смещение и несоосное расположение деталей;

- глубину подрезов.

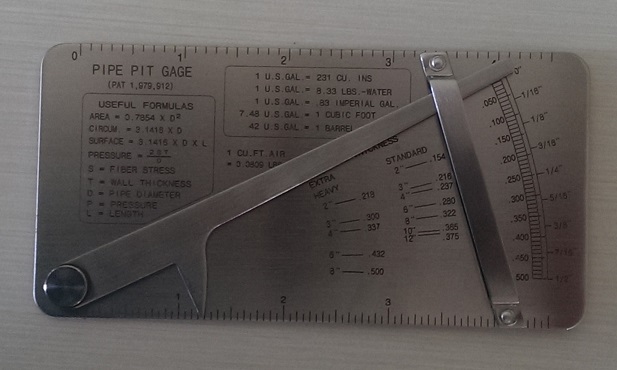

- смещения наружных кромок;

- ширины швов и размеров притупления;

- высоты усиления стыковых соединений;

- глубины/высоты вогнутости швов;

- подреза корня шва;

- глубины и высоты дефектов – пор, раковины и пр.

- высоту валика усиления;

- катет углового шва;

- выпуклость корня шва;

- зазоры при подготовке деталей под сварку.

HI-LO и его упрощённая версия SINGLE HI-LO

- угол разделки кромок;

- толщину стенки труб;

- внутреннюю несоосность;

- высоту усиления сварного шва;

- катет углового шва;

- зазоры между деталями под сварку.

- корпус из нержавеющей стали;

- два внутренних подвижных зубца;

- две подвижные ноги;

- стопорный винт.

В отличие от большинства перечисленных инструментов, данный шаблон сварщика предназначен для стыковых соединений не металлических (стальных), а полиэтиленовых газопроводов. Успешно применяется для контроля качества работ при строительстве и ремонте систем газоснабжения и газораспределения по требованиям СП 42-103-2003.

Шаблон представляет собой комплект из пяти пластин, на каждой из которых изготовлены парные пазы MIN и MAX – под разные диаметры и толщины стенок. Свой набор предусмотрен для двух самых распространённых марок полиэтилена – ПЭ80 и ПЭ100.

- шаблон прикладывают к образующей трубе над исследуемым стыком;

- грат стыка сопоставляется с пазами MIN и MAX;

- если высота/ширина грата укладывается в диапазон между MIN и MAX, то стык признают годным;

- если высота/ширина грата «не дотягивает» по размеру до паза MIN, а высота/ширина валика больше, чем паз MAX, то стык бракуют.

Как научиться работать с шаблоном сварщика

Перво-наперво – следует разобраться с руководящей документацией на неразрушающий контроль. На объектах разных категорий – своя НТД. Как пример – РД 03-606-03, СТО Газпром 2-2.4-083-2006, РД 153-34.1-003-01 и пр. Из зарубежных – EN 13018:2001, ISO 17637:2003 и др. Далее, конечно же, нужно тщательно изучить технологические карты (инструкции), по котором проводится контроль.

Не менее важно читать учебные пособия и справочную литературу – труды Н.П. Калиниченко, А.В. Полупана, В.А. Троицкого, авторов из «СертиНК» и т.д.

Немало полезной информации можно подчерпнуть из паспорта, руководства пользователя или иной документации от изготовителя, которая прилагается к шаблону сварщика. Для общего развития можно также поискать инструкции и учебно-методические материалы для контролёров сварочного производства.

И, конечно же, важна регулярная практика. Несмотря на то, что ВИК считается самым простым методом НК, здесь не обойтись без работы над собой. Чем больше сварных швов вы проверяете, чем чаще вы пользуетесь измерительными инструментами, чем более правильные вопросы вы задаёте своему наставнику (опытным специалистам в лаборатории) – тем скорее у вас сформируются необходимые навыки.

Где купить шаблон сварщика

Из партнёров сообщества «Дефектоскопист.ру» продажей данных инструментов занимаются:

Визуальный и измерительный контроль

Визуальный и измерительный контроль (ВИК) является базовым при выполнении НК. Без проведения ВИК нецелесообразно приступать к контролю другими методами: большинство нормативных и технических документов требует первоначального исправления дефектов, выявленных при ВИК.

СОДЕРЖАНИЕ

Виды сварных соединений

Общие сведения о визуальном и измерительном контроле

Условия проведения ВИК готового сварного соединения

Последовательность проведения ВИК готового сварного соединения

Средства ВИК

Одно из основных назначений сварки – укрупнение листовых, стержневых и объемных элементов. Причины укрупнения довольно разнообразны, например, невозможность изготовления проката, отливок и поковок достаточно больших размеров. Сварка позволяет получить неразъемные соединения элементов, свойства которых не уступают основному металлу. Однако не правильный выбор или нарушение технологии сварки приводят к появлению в зоне сварного соединения отклонений формы и несплошностей, которые являются одной из основных причин понижения работоспособности сварных конструкций.

При изготовлении сварных конструкций выполняют сварные соединения различных видов: стыковые, тавровые, нахлесточные и угловые (рис. 1).

Стыковые соединения (рис. 1, а) элементов плоских и пространственных конструкций наиболее распространены. Такие соединения имеют высокую прочность при статических и динамических нагрузках. При сварке элементов различной толщины кромку более толстого элемента выполняют со скосом для обеспечения равномерности нагрева кромок и исключения прожогов в более тонком элементе.

Тавровые соединения (рис. 1, б) элементов широко распространены при изготовлении пространственных конструкций. Их выполняют как без разделки, так и с односторонней или двусторонней разделкой кромок. При выполнении сварки и в разделку должен быть обеспечен провар и высокая прочность соединений при любых нагрузках.

Нахлесточные соединения (рис. 1, в) часто применяют при сварке листовых заготовок при необходимости простой подготовки и сборки изделий под сварку. Такие соединения менее прочны, чем стыковые. Кроме того, выполнение нахлесточных соединений связано с перерасходом основного материала, обусловленного наличием перекрытия свариваемых элементов. Нахлесточные соединения, как правило, несут рабочие нагрузки, но их прочность ниже, чем у стыковых соединений, что связано с дополнительным изгибом соединения при осевом нагружении и концентрацией напряжений вследствие зазора между свариваемыми элементами.

Угловые соединения (рис. 1, г) обычно являются связующими и не предназначены для передачи рабочих нагрузок.

Типы швов сварных соединений и их условные обозначения представлены в табл. 1.

Разделка кромок под сварку должна соответствовать способу и технологии сварки, толщине свариваемых элементов и положению швов в пространстве. Стандарты, перечисленные в табл.1, устанавливают типы сварных соединений в зависимости от формы подготовленных кромок. Для каждого типа приведены требования к геометрическим размерам как подготовленных кромок сварных соединений, так и выполненных сварных швов .

Контроль качества необходим для оценки соответствия показателей качества сварных соединений требованиям нормативно-технических документов, указанных в проекте. К таким показателям относятся: геометрическая форма сварного шва, тип, размеры, местоположение и ориентация несплошностей. Неразрушающие методы контроля позволяют провести оценку соответствия без разрушения конструкции.

Перед началом проведения ВИК выполняется разметка сварного соединения несмываемым маркером (маркером по металлу), обеспечивающим сохранение маркировки до окончания приемки контролируемого сварного соединения. При разметке сварного соединения задают начало координат и направление отсчета.

При проведении визуального осмотра сварного соединения следует контролировать:

- наличие маркировки шва (нанесенной несмываемым маркером) и правильность её выполнения;

- наличие клейма сварщика (бригады сварщиков);

- отсутствие (наличие) на поверхности сварных соединений следующих дефектов: поверхностных трещин всех видов и направлений, включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, незаваренных кратеров; прижогов металла в местах касания сварочной дугой поверхности основного металла.

При визуальном осмотре технических устройств необходимо также обращать внимание на соответствие расположения различных элементов требованиям конструкторской документации. Примером подобных несоответствий объектах трубопроводного транспорта (рис. 2) могут служить соединительные детали незаводского изготовления (сварные секционные отводы, переходники и пр), косые стыки труб, заплаты, несоосные или неперпендикулярные врезки.

Рис 2. Примеры дефектов трубопроводов, обнаруживаемых при визуальном осмотре: а – сварные секционные отводы, б – сварные переходники, в – приварка патрубка без усиливающего воротника, г - заплата

По результатам визуального осмотра несмываемым маркером необходимо отметить дефектные участки и участки, для оценки качества которых требуется провести измерительный контроль.

Измерительный контроль сварного соединения, осуществляется для:

- измерения величины смещения кромок, свариваемых элементов;

- проверки геометрических параметров формы сварного шва (высота, ширина шва, плавност перехода, вогнутость корня и пр.);

- измерения чешуйчатости сварного шва;

- измерения глубины межваликовой канавки («западания»);

- определения координат и протяжённости поверхностных дефектов, выявленных при визуальном контроле;

- измерения глубины и протяжённости подрезов, участков неполного заполнения разделки;

- размеров катетов угловых сварных соединений;

- размеров, характеризующих взаимное положение свариваемых деталей или их элементов (расстояние между продольными швами при сварке труб, перелом оси, угол между сваренными элементами и т.п.).

Высота и ширина сварного шва должна определяться не реже, чем через один метр по длине соединения, но не менее чем в трех сечениях, равномерно расположенных по длине шва. При этом измерения выполняют, в первую очередь, на участках шва, вызывающих сомнение по результатам визуального осмотра.

Высота усиления и величина вогнутости стыкового шва оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения наружной свариваемой поверхности. Если уровни поверхности деталей отличаются друг от друга, измерения следует проводить относительно детали, расстояние от которой до точки максимальной выпуклости/вогнутости шва является наименьшим.

В том случае, когда выполняется сварка деталей с различной толщиной стенки и уровень поверхности одной детали превышает уровень поверхности второй детали, оценку выпуклости (вогнутости) поверхности шва выполняют относительно линии, соединяющий края поверхности шва в одном сечении.

Измерение глубины западаний между валиками при условии, что высоты валиков отличаются друг от друга, должно выполняться относительно валика, имеющего меньшую высоту. Аналогично следует определять и глубину чешуйчатости (по меньшей высоте двух соседних чешуек).

Визуальный осмотр сварных соединений проводят невооруженным глазом и с применением оптических приборов (луп, эндоскопов, зеркал и др.). Лупы должны быть с увеличением от 4 до 7 раз.

Для измерения параметров обнаруженных отклонений формы и поверхностных дефектов используют средства измерения, погрешность которых позволяет осуществлять измерения искомой величины в соответствии с табл. 2.

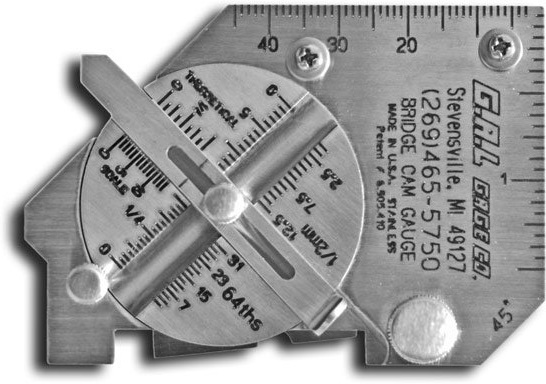

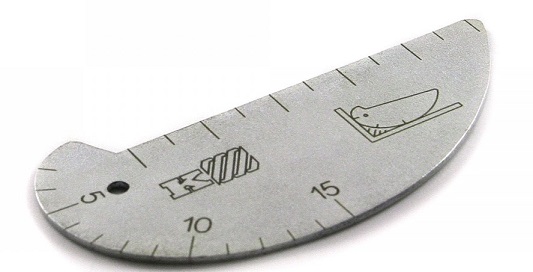

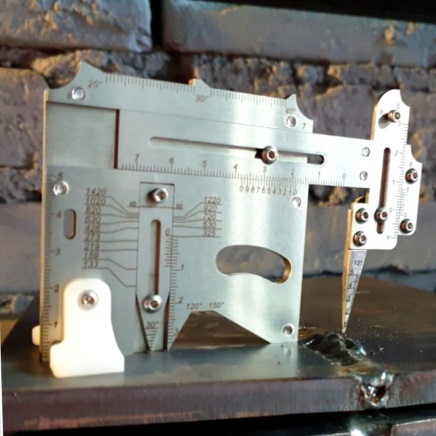

Для проведения оперативных измерений геометрических параметров выявленных поверхностных дефектов и отклонений формы при проведении ВИК используют специализировнные шаблоны, примеры которых приведены на рис. 3.

Рис. 3. Примеры шаблонов, применяемых при измерительном контроле качества подготовки под сварку и готовых сварных соединений

2.13. Контроль величины зазора в соединениях, смещения кромок, переломов осей или плоскостей соединяемых деталей

2.13.1. Контроль вышеуказанных параметров на соответствие их требованиям ПТД проводится после постановки прихваток и приварки временных креплений. Контроль выполняется измерением.

2.13.2. Контроль проводится руководителем работ на узле и контролером. Результаты контроля фиксируются в карте операционного контроля или "Журнале сварочных работ". Перед началом сварки соединения зазор и смещение кромок визуально должен контролировать также и сварщик.

2.14. Контроль размеров собранного под сварку узла

2.14.1. Контроль измерением проводится персоналом подразделения предприятия, осуществляющего сборку узла, совместно с контролером службы технического контроля. Проверяется соответствие размеров (угловых и линейных) требованиям КД и/или ПТД.

2.15. Контроль зачистки и наличия защитного покрытия

2.15.1. Контроль проводится визуально. Определяется соответствие требованиям ПТД зачистки швов прихваток и прилегающих поверхностей деталей. В случаях, когда ПТД предусмотрено нанесение защитного покрытия (для аустенитных сталей, а также для защиты от брызг поверхностей, подлежащих контролю), то проверяется его наличие и соответствие требованиям ПТД в части вида покрытия и размеров защищаемой им зоны.

2.15.2. Контроль проводится руководителем работ на узле и контролером, и фиксируется в карте операционного контроля.

2.16.1. Результаты операционного контроля по п.п. 2.1.-2.15. переносятся в "Журнал сварочных работ" в виде суммирующей записи о готовности узла к сварке за подписями руководителя работ на узле и контролера.

Таблица 1 - Виды и последовательность операций при контроле процессов подготовки и сборки деталей под сборку (перечень операций типовой схемы контроля)

Примечание. Суммирующая запись о проведении контроля по операциям 1. 15 вносится в "Журнал сварочных работ".

* - объем контроля контролером службы контроля должен быть не менее 20% от предъявляемого к контролю количества деталей, сборочных единиц, собранных соединений;

3 Операционный контроль процессов сварки, термообработки и исправления дефектов в сварных соединениях (основном металле)

Перечень контролируемых параметров и требования к операционному контролю процессов сварки, термообработки и исправления дефектных мест приведены в таблице 2.

3.1. Контроль допуска персонала к работе

3.1.1. При контроле допуска сварщиков к работе по прихватке и сварке соединений трубопроводов, металлоконструкций и оборудования проверяются:

наличие записи в "Удостоверении сварщика" о допуске к данному виду работ и срок действия допуска. Эти данные заносятся в "Журнал сварочных работ" (раздел "Сведения о сварщиках") с указанием номера удостоверения и квалификационного разряда по ЕТКС (приложение В);

наличие документального подтверждения производственных навыков сварщика по сварке соединений, расположенных в труднодоступных местах, отличающихся затесненностью, ограниченным обзором, неудобным положением и т.п., полученного при контроле пробных (допускных) соединений, свариваемых в условиях, максимально приближенных к производственным. Необходимость, количество и объем этих соединений определяет руководитель сварочных работ.

3.1.2. При контроле допуска термистов к работе проверяется наличие в удостоверении термиста записи о допуске к данному виду работ и срок действия этой записи.

Списки термистов, допущенных к производству работ, должны быть внесены в "Журнал учета термической обработки сварных соединений" (приложение В).

3.1.3. При контроле допуска лиц, выполняющих ремонт дефектных участков в сварных соединениях (основном металле), проверяется наличие в "Журнале учета ремонтов сварных соединений (основного металла)" (приложение Г) или "Журнале сварочных работ" сведений о лицах, допущенных к удалению дефектов и видам выполняемых ими работ.

3.1.4. Контроль по п.п. 3.1.1.-3.1.3. осуществляется руководителем сварочных работ или специально выделенным лицом службы сварки по записям в "Журнале сварочных работ", "Журнале учета термообработки", "Журнале учета ремонтов сварных соединений (основного металла)".

3.2. Контроль наличия маркировки или записи, подтверждающих соответствие качества сборки установленным требованиям

3.2.1. Проверка наличия маркировки на узле или записи в документации (Журнал сварочных работ), подтверждающих качество сборки под сварку, производится руководителем сварочных работ или ИТР (мастером), выдающим производственное задание сварщику перед началом каждой смены и в течение смены. При отсутствии отметки о контроле качества сборки к сварке соединения приступать не разрешается. Отметка в отчетной (учетной) документации о выполненном контроле не делается.

3.3. Контроль чистоты кромок и прилегающих поверхностей подготовленных под сварку деталей

3.3.1. Проверку чистоты кромок и прилегающих поверхностей перед сваркой соединения проводит сварщик визуально и путем протирки салфеткой на чистой светлой хлопчатобумажной ткани (оценка - по отсутствию следов масла и грязи на ткани после протирки). Контролю подлежат все поверхности разделки кромок, а также наружная и внутренняя (при наличии доступа) поверхности деталей на ширине не менее 20 мм (10 см ПТД). При выявлении загрязнений узел подлежит повторной зачистке (при необходимости с расстыковкой и повторной сборкой). Приступать к сварке соединений, имеющих загрязнение, не разрешается.

3.4. Контроль марки и сортамента сварочных материалов

3.4.1. Проверка марки и сортамента сварочных материалов производится руководителем сварочных работ или ИТР подразделения сварки перед оформлением заявки на получение необходимых сварочных материалов из кладовой (раздаточного пункта) и в процессе производства работ по сварке производственных соединений. Проверке подлежат:

наличие документов, подтверждающих положительные результаты контроля сварочных материалов (входной контроль);

дата прокалки электродов и флюсов перед выдачей по записям в "Журнале учета выдачи сварочных материалов в производстве";

марка и сортамент сварочных материалов - по маркировке на бирках и этикетках на упаковке (бухта, пачка, банка);

зачистка сварочной проволоки перед употреблением (путем протирки чистой светлой хлопчатобумажной тканью и визуально на отсутствие следов коррозии);

условия хранения сварочных материалов на рабочих местах, исключающие их увлажнение и загрязнение (согласно требованиям ПТД).

3.4.2. Марка и сортамент сварочных материалов, примененных для сварки каждого конкретного соединения (группы однотипных соединений) с указанием партии (плавки) и номера сопроводительного документа о качестве фиксируется в "Журнале сварочных работ".

3.4.3. Применение сварочных материалов, не соответствующих требованиям ПТД (по марке и сортаменту), а также при отсутствии документов по входному контролю, или с просроченным сроком хранения после прокалки, или с недостаточной зачисткой (для проволоки) не разрешается. В случае выявления несоответствия требованиям ПТД условий хранения сварочных электродов, флюсов и порошковой проволоки на рабочих местах эти сварочные материалы подлежат либо возврату на склад для повторной прокалки (сушки), либо проверке путем сварки и последующего контроля пробного соединения.

3.5. Контроль исправности сварочного и термического оборудования, аппаратуры, приборов, инструмента и приспособлений

3.5.1. Проверка сварочного и термического оборудования, аппаратуры, приборов, инструмента и приспособлений при производстве сварочных работ и работ по подогреву и термической обработке осуществляется руководителем сварочных работ или ИТР подразделения сварки, а также лицами, ответственными за эксплуатацию оборудования, и производится с целью подтверждения:

исправности и комплектности оборудования, аппаратуры, приборов и приспособлений, наличия метрологической поверки;

Проверка выполняется регулярно согласно графикам проверок и перед установкой оборудования на рабочие места.

3.5.2. Результаты плановых проверок оборудования фиксируются в "Журнале учета проверки сварочного и термического оборудования".

3.5.3. В случае выявления неисправности сварочного и термического оборудования, аппаратуры, приборов и инструмента лицо, обнаружившее неисправность, должно немедленно поставить в известность руководителя подразделения сварки, а работы на неисправном оборудовании должны быть прекращены до исправления неисправности.

Читайте также: