К чему приводит перегрев нагревателя при сварке нагретым инструментом

Обновлено: 18.05.2024

Нагрев свариваемых поверхностей производится металлическим нагретым инструментом. Из-за прямого контакта с нагретым инструментом теплоперенос гораздо более интенсивный, чем в случае сварки горячим воздухом; распределение тепла в массе свариваемого материала в этом случае также более благоприятно, никакие зоны материала не получают большего термического стресса, чем необходимо для сварки. Получаемые в результате сварные швы не имеют зон термически поврежденного материала. Прочность соединения труб при таком способе сварки не ниже, чем прочность исходной трубы.

1. Принципиальные положения

Труба и соединительный элемент (фитинг) свариваются в раструб. Нагретый инструмент состоит из двух частей – муфты и дорна – которые крепятся на нагревателе сварочного аппарата. После нагрева инструмента до рабочей температуры внешняя поверхность трубы нагревается муфтой нагретого инструмента, одновременно с этим внутренняя поверхность фитинга нагревается дорном нагретого инструмента. По достижении оплавления внешней поверхности трубы и внутренней поверхности фитинга нагретый инструмент удаляется из зоны сварки, а труба и фитинг совмещаются и остужаются. Внешний диаметр трубы незначительно выше номинального диаметра, а внутренний диаметр фитинга – незначительно меньше номинального диаметра трубопровода. Например, труба диаметром 20 мм на самом деле имеет наружный диаметр 20,3-20,5мм, а фитинг соответствующего размера имеет внутренний диаметр 19,5-19,7мм. При этом диаметры рабочих поверхностей сварочных насадок в их средней части соответствуют номинальному диаметру. Таким образом, труба и фитинг без нагрева не могут быть совмещены ни со сварочными насадками, ни друг с другом.

По мере совмещения трубы с муфтой нагретого инструмента наружный слой трубы оплавляется и выдавливается наружу в форме валика (грата), а внутренние слои прогреваются достаточно, чтобы упруго сжаться и позволить трубе войти в муфту нагретого инструмента. Похожий эффект наблюдается при совмещении фитинга с дорном нагретого инструмента. При совмещении трубы и фитинга после нагрева труба упруго сжимается, а фитинг упруго растягивается. В результате нагретые свариваемые поверхности давят друг на друга, вытесняя воздух и обеспечивая перемешивание расплавленного материала.

Сравнительно сложное описание принципа раструбной сварки, однако, выражается для монтажника в выполнении довольно простых действий, не отнимающих много времени для выполнения соединения.

2. Подготовка к сварке

Свариваемую внешнюю поверхность трубы рекомендуется подготовить с помощью калибратора и фаскоснимателя. Калибратор устраняет т.н. эллипсность трубы и, в случае необходимости, уменьшает ее внешний диаметр до нормы, при этом удаляя возможные загрязнения и оксидный слой.

СП 40-102-200 рекомендует на концах труб снимать наружную фаску под углом 45° на 1/3 толщины стенки трубы с помощью т.н. фаскоснимателя. Для труб небольшого диаметра (до 40мм) этой рекомендацией обычно пренебрегают. Для труб диаметром 50мм и выше – пренебрегать не стоит. Фаскосниматель позволяет также снять внутреннюю фаску с торца трубы для уменьшения возможного внутреннего грата и риска уменьшить внутреннее сечение трубопровода в месте сварки.

Замечание: В подавляющем большинстве случаев нет необходимости делать на внешней стороне трубы отметку глубины входа трубы в муфту сварочной насадки. Эта глубина, так же как и глубина погружения нагретого дорна сварочной насадки в фитинг, – величина стандартизованная для каждого диаметра трубопровода. На практике труба вставляется в муфту сварочной насадки, пока не упрется в дно муфты. Фитинг надевается на нагретый дорн, пока не упрется в основание дорна – в этот же момент вершина дорна касается внутреннего ограничителя фитинга.

Внимание! После того как труба уперлась в дно муфты сварочной насадки, а внутренний ограничитель фитинга уперся в вершину дорна сварочной насадки, не следует продолжать давить на трубу и фитинг с прежней силой. Просто зафиксируйте положение трубы и фитинга на время нагрева. Продолжая прилагать усилие, вы рискуете смять торец трубы и внутренний ограничитель фитинга в процессе нагрева.

Если по какой-либо причине глубина фитинга не соответствует размерам нагретого инструмента, следует измерить глубину фитинга вручную и сделать отметку на внешней стороне трубы.

3. Процесс сварки

- Оплавление свариваемых поверхностей (наружной поверхности трубы и внутренней поверхности фитинга) должно осуществляться быстро, чтобы труба и фитинг не успели прогреться насквозь. Иначе они потеряют форму, совместить их будет невозможно. Поэтому температура нагретого инструмента должна быть высокой.

- Излишний перегрев нагретого инструмента ведет к существенной термической деградации материала трубы и фитинга.

- Политетрафторэтилен (тефлон), которым покрыты рабочие поверхности нагретого инструмента, длительно работоспособен при температурах до 260°С, при более высоких температурах он постепенно деградирует.

Такой режим нагрева приводит к последующему созданию некоторого вредного внутреннего напряжения материала в зоне соединения. Однако это компенсируется почти двойной толщиной стенки полученного трубопровода в зоне соединения и большой площадью сварки (гораздо больше площади торца трубы при сварке встык).

Температура нагретого инструмента задается оператором на панели управления (если таковая имеется у аппарата), автоматика аппарата поддерживает ее на постоянном уровне в пределах погрешности этого аппарата.

Фитинг совмещается с дорном нагретого инструмента до упора, одновременно труба совмещается с муфтой нагретого инструмента до упора (или, как в вышеописанном случае, до отметки на трубе).

Замечание: Если одновременное совмещение невозможно, следует начать с фитинга.

После упора не следует прилагать дальнейших усилий по совмещению трубы и фитинга с нагретым инструментом – при дальнейшем нагреве это может привести к деформации торца трубы и внутреннего упора фитинга, и в конечном счете – к уменьшению внутреннего сечения трубопровода в месте сварки. От момента достижения упора начинается отсчет времени нагрева (см. табл).

Изменяется ли структура термопластичных полимеров при нагревании их до температуры текучести ?

3.При нагревании термопластичных полимеров до температуры текучести их структура не изменяется.

| 9. | На чем основано образование сварного соединения полиэтиленовых труб? |

| 1. | Взаимодиффузии макромолекул на соединяемых поверхностях |

| 2. | Изменении химического состава соединяемых поверхностей |

| 3. | Электромагнитном взаимодействии |

| .Экструзионная сварка заключается в том, что: | |

| 1. | Расплавленный материал, выходящий из экструдера, нагревает поверхности до температуры сварки и сплавляется с ней |

| 2. | Экструдируемой присадка распыляется |

| 3. | Экструдируемая присадка склеивает соединяемые поверхности |

| 11. | Сварка трением основана на: |

| 1. | Превращении энергии звуковых колебаний в тепловую энергию |

| 2. | Введении третьего компонента |

| 3. | Превращении механической энергии трения свариваемых поверхностей в тепловую энергию |

| 12. | Раструбная сварка пластмассовых труб относится к сварке: |

| 1. | Нагретым газом |

| 2. | Нагретым инструментом |

| 3. | Экструзионной |

| 13. | Полиэтиленовые трубы, как правило, сваривают: |

| 1. | ТВЧ, лазером |

| 2. | Химическим способом |

| 3. | Нагретым инструментом, экструзией, трением |

| 14. | Соединительные детали из полиэтилена для трубопроводов, как правило, сваривают: |

| 1. | Нагретым инструментом, трением |

| 2. | ТВЧ, излучением, экструзией |

| 3. | Химическим способом |

Тестовые задания по лабораторной работе №1

| 1. | К чему приводит перегрев нагревателя при сварке встык? |

| 1. | Деструкции полимера |

| 2. | Улучшению качества сварного соединения |

| 3. | Отвердению полимера |

| 2. | Что способствует деструкции полимера при сварке встык? |

| 1. | Превышение значений давления и технологической паузы |

| 2. | Превышение значений давления и времени торцевания |

| 3. | Превышение заданной температуры нагревателя и времени нагрева |

| 3. | Технологическая пауза при сварке встык, это: |

| 1. | Время между выходом первичного грата и соединением свариваемых поверхностей |

| 2. | Время между окончанием нагрева и соединением свариваемых поверхностей |

| 3. | Время между соединением свариваемых поверхностей и охлаждением стыка |

| 4. | Почему технологическая пауза при сварке встык должна быть минимальной? |

| 1. | Из - за охлаждения вследствие контакта с воздухом |

| 2. | Из - за возможной деформации деталей |

| 3. | Из - за возможного контакта с инородными телами |

| 5. | Каков порядок проведения операций при сварке встык? |

| 1. | Установить между торцами нагреватель, замерить давление холостого хода, провести оплавление |

| 2. | Замерить давление холостого хода, установить между торцами нагреватель, провести оплавление |

| 3. | Установить между торцами нагреватель, провести оплавление |

| 6.В зависимости от чего выбирают температуру рабочей поверхности нагретого инструмента? | |

| 1.В зависимости от материала свариваемых труб и температуры окружающего воздуха. | |

| 2. В зависимости от диаметра полиэтиленовой трубы и типа сварочной машины | |

| 3.В зависимости от SDR труб и температуры окружающего воздуха | |

| 7. | Чем нагревают зеркало нагревательного инструмента при сварке встык? |

| 1. | Электрическим током или газовой горелкой |

| 2. | Токами высокой частоты |

| 3. | В электрической муфельной печи |

| 8. | Что называют гратом? |

| 1. | Это материал, снимаемый при торцевании |

| 2. | Это материал, вытесненный из шва при сварке встык |

| 3. | Это материал, оставшийся на нагревательном элементе |

| 9. | Чем определяются требования к режимам сварки встык? |

| 1. | Техническими условиями на свариваемые трубы |

| 2. | Нормативными документами по строительству |

| . В чем заключается сварка встык? | |

| 1. | В сильном сдавливании торцов полимерных труб с одновременным нагревом |

| 2. | В нагреве торцов полимерных труб или деталей до вязко-текучего состояния при контакте с нагревателем и соединении под давлением после удаления нагревателя |

| 3. | В обжатии нагревателями полимерных труб до вязко-текучего состояния с последующим охлаждением |

| 11. Не более какого значения может составлять отклонение по величине температуры нагретого инструмента при сварке труб НИ? | |

| 1. Не более плюс/минус 10 градусов Цельсия | |

| 2. Не более плюс/минус 5 градусов Цельсия | |

| 3. Не более плюс/минус 20 градусов Цельсия | |

| 12. От каких факторов зависит температура рабочей поверхности нагревательного инструмента при сварке встык? | |

| 1. От типа полиэтилена и температуры окружающего воздуха | |

| 2. От типа полиэтилена и диаметра труб 3. От температуры окружающего воздуха и толщины стенки труб | |

| 13. Какова должна быть высота наружного и внутреннего гратов (валиков) после сварки встык нагревательным инструментом при толщине стенки трубы до 5 мм? | |

| 1. Не более 2 - 2,5 мм | |

| 2. Не более 3 - 3,5 мм | |

| 3. Не более 3-5 мм | |

| 13. Какова должна быть высота наружного и внутреннего гратов (валиков) после сварки встык нагревательным инструментом при толщине стенки трубы 6 - 20мм? | |

| 1. Не более 2 - 2,5 мм | |

| 2. Не более 3-3,5 мм | |

| 3. Не более 3-5 мм | |

| 15. | Чем покрывается нагревательный инструмент для сварки труб встык? |

| 1. | Маслом |

| 2. | Смачивается ацетоном |

| 3. | Покрывается антиадгезионным слоем |

Тестовые задания по лабораторной работе №3

| 1. | Какие трубы и соединительные детали допускается сваривать в раструб? |

| 1. | Диаметром до 110 мм |

| 2. | Стенкой любой толщины |

| 3. | Диаметром до 60 мм с толщиной стенки не менее 4 мм |

| 4. | Варианты 1, 2 |

| 2. | Какая допускается максимальная величина несовпадения кромок (смещение) при сварке встык нагревательным инструментом? |

| 1. | Не более 25% |

| 2. | Не более 15% |

| 3. | Не более 10% |

| 3. | При сварке в раструб, каков должен быть внутренний диаметр раструба? |

| 1. | Должен быть меньше номинального диаметра свариваемой трубы в пределах допуска |

| 2. | Больше номинального диаметра трубы в пределах допуска |

| 3. | Совпадать с номинальным диаметром трубы в пределах допуска |

| 4. | Какая дополнительная операция должна проводиться при раструбной сварке труб? |

| 1. | Концы труб должны иметь наружную фаску под углом 45° на 1/3 толщины стенки трубы |

| 2. | Концы труб должны иметь наружную фаску под углом 35° на 1/2 толщины стенки трубы |

| 3. | Концы труб должны иметь наружную фаску под углом 25° на 1/3 толщины стенки трубы |

| 5. | На какую глубину производится циклёвка трубы? |

| 1. | 0,1 -0,2мм |

| 2. | 0,2 -0,3 мм |

| 3. | 0,3 -0,4 мм |

Карта типового технологического процесса

сварки стыкового сварного соединения

Характеристики процесса

| № | Наименование | Обозначения (показатели) |

| Нормативный документ | [1] | |

| Способ сварки | [2] | |

| Основной материал (марки) | [3] | |

| Основной материал (группа) | М61(РЕ) | |

| Степень механизации сварочного оборудования | Стыковая сварка с ручным управлением (СР) | |

| Толщина свариваемых деталей | 10 мм | |

| Диаметр деталей в зоне сварки | 110 мм | |

| Тип шва | СШ(BW) | |

| Тип соединения | Стыковое (С) | |

| Вид соединения | Соединение труб в стык без разделки кромок (СБ) | |

| Форма подготовки кромок | ||

| Положение при сварке | Горизонтальное (ось трубы) | |

| Дополнительные параметры |

| Конструкция соединения | Конструктивные элементы шва | Порядок сварки |

| 1. Установка, соосная центровка и закрепление труб. 2. Механическая обработка торцов. 3. Очистка от загрязнений свариваемых кромок. 4. Проверка центровки и отсутствия зазоров. 5. Установка НИ. 6. Оплавление. 7. Нагрев торцов. 8. Удаление НИ. 9. Осадка стыка. 10. Охлаждение стыка. 11. Постановка клейма. 12. ВИК стыка. | ||

| g - высота грата, [5] е - ширина грата, [6] с - превышение впадины между валиками грата и поверхностью трубы |

Сварочное оборудование (тип): Установка передвижная для сварки полиэтиленовых труб Georg Fischer «KL 250»;

Сварка встык нагретым инструментом

1. Принципиальные положения

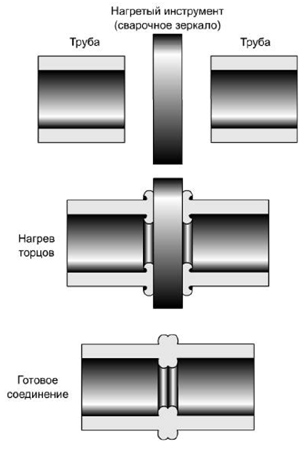

Сварка встык заключается, в принципе, в нагреве торцов свариваемых труб до расплавления материала и в последующем сжатии нагретых торцов для остывания.

Однако, реализация этой простой идеи требует аккуратного выполнения целого ряда условий для получения качественного сварного соединения.

Современные автоматизированные аппараты для стыковой сварки существенно снижают влияние человеческого фактора на качество стыкового сварного соединения, но полностью его не устраняют.

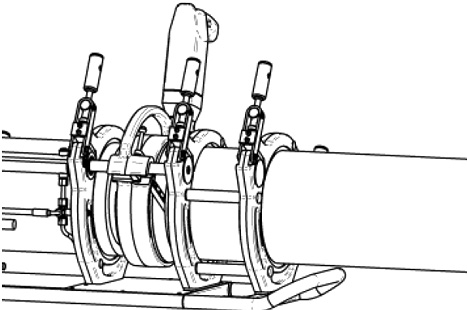

2. Состав оборудования

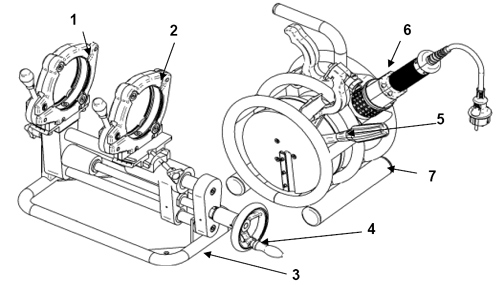

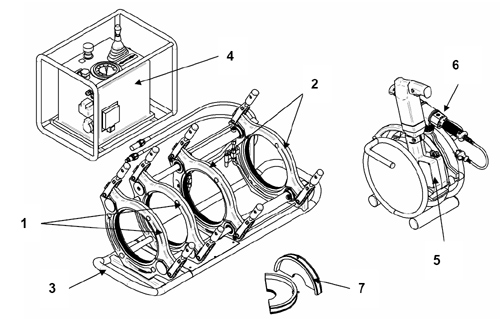

Минимальный состав оборудования показан на рис. 2 и 3 и зависит от типа привода аппарата.

Рисунок №2 «Состав оборудования с механическим приводом для стыковой сварки»

Рисунок №3 «Состав оборудования с гидравлическим приводом для стыковой сварки»

- центратор с одним или двумя неподвижными зажимами для трубы (1) и одним или двумя подвижными зажимами (2).

- Центратор располагается на раме (3).

- Подвижные хомуты приводятся в движение с помощью давления масла в гидросистеме, производимого гидравлическим агрегатом, или с помощью ручки механического привода (4).

- Для очистки и выравнивания торцов свариваемых труб перед нагревом служит торцеватель (5), который может быть электрическим или механическим.

- Для нагрева свариваемых торцов предназначено сварочное зеркало (6).

- Торцеватель и зеркало могут быть закреплены на раме центратора, а могут храниться на подставке (7).

- Для фиксации труб различных диаметров служат сменные вкладыши (7) для подвижного и неподвижного зажимов центратора

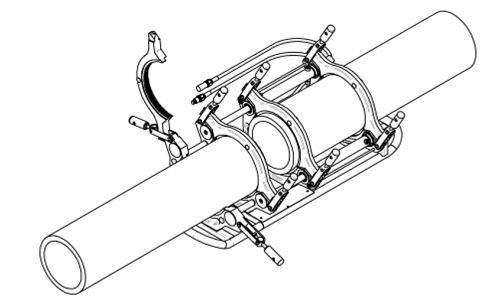

Свариваемые части трубопровода должны быть зафиксированы в центраторе (см. рис. 4) сварочного аппарата. Как правило, центратор жестко крепит одну трубу и обеспечивает осевое перемещение второй трубы. Для устранения трения подвижной трубы о землю целесообразно пользоваться, например, роликовыми упорами.

Кроме коаксиальной фиксации труб, фиксатор обеспечивает перемещение подвижной трубы в направлении неподвижной трубы с контролируемым усилием. Наиболее распространенные способы создания усилия – механический (вращение ручки привода) и гидравлический.

Рисунок №4 «Фиксация труб в центраторе»

Для предотвращения прилипания трубы к нагретому инструменту и для облегчения удаления нагретого инструмента из зоны сварки после нагрева, поверхность инструмента, как правило, покрыта тефлоном. Тефлоновые покрытия также облегчают очистку инструмента.

После фиксации труб их торцы выравниваются и торцевателем (см. рис. 5), который представляет собой дисковый рубанок. Свариваемые поверхности необходимо прижать к рабочим поверхностям торцевателя и обработать до достижения ровной плоской поверхности. Для максимального приближения формы готовой поверхности к идеальной плоскости глубина торцевания за один проход ножа торцевателя не должна превышать 0,2 мм. Торцеватель обеспечивает последующее плотное прилегание свариваемых торцов труб к поверхности нагретого инструмента, а также удаляет возможные загрязнения и оксидный слой.

Момент окончания торцевания легко определить визуально по появлению сплошной кольцевой стружки с обеих сторон торцевателя.

Не останавливая торцеватель, ослабьте усилие прижима и отведите подвижную трубу от торцевателя. Это позволит плавно и без задиров закончить торцевание.

Рисунок №5 «Установка торцевателя между свариваемыми торцами труб»

После торцевания необходимо чистым инструментом удалить стружку из зоны сварки, особенно – изнутри трубы. Не касайтесь свариваемой поверхности руками!

После удаления стружки сведите трубы и проверьте плотность прилегания свариваемых поверхностей. Остаточный зазор не должен превышать значения, указанного в табл. 1. Кроме того, несовпадение стенок свариваемых труб должно быть не более 10% толщины трубы. Некоторые конструкции центраторов позволяют в случае необходимости уменьшить несовпадение специальными регулировками соосности. Отторцованные трубы должны выступать из фиксирующих зажимов центратора на расстояние не менее толщины стенки этих труб (см. п.5).

Таблица №1 «Максимально допустимая величина зазора между торцами труб»

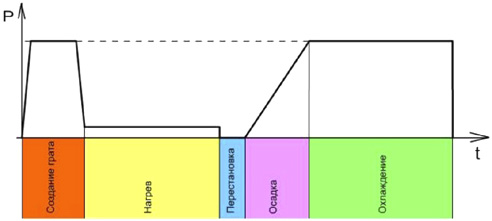

При небольшом увеличении видно, что гладкая на вид поверхность сварочного зеркала на самом деле имеет неровности. Поверхность торца трубы, обработанная торцевателем, тоже всё-таки отличается от идеальной плоскости. Поэтому для достижения равномерного контролируемого нагрева свариваемых торцов необходимо в первый момент эти торцы прижать к нагретому сварочному зеркалу с существенным усилием. Через короткое время материал свариваемых поверхностей оплавляется и плотно прижимается к поверхности сварочного зеркала, увеличивая площадь теплопереноса до 100% площади торца трубы.

- Создаваемое давление должно быть как можно больше, чтобы 100%-ный тепловой контакт между торцом трубы и сварочным зеркалом был достигнут как можно быстрее;

- Создаваемое давление должно быть не очень большим, чтобы выдавливаемый материал был вполне расплавленным и текучим.

В результате нагрева под давлением по внешнему и внутреннему периметру торца трубы выступает валик пластифицированного материала, который называется гратом (см. рис. 1). Отрицательной особенностью грата является некоторое уменьшение условного прохода трубы после завершения сварки; поэтому, в частности, детали безнапорной канализации не рекомендуется соединять с помощью сварки.

Однако, грат увеличивает толщину стенки трубы в месте сварного шва. Если учесть, что любой полимер при нагреве до пластического состояния в большей или меньшей степени подвергается термическому шоку, то увеличение толщины стенки в зоне сварного шва – это единственный способ достичь здесь прочности не ниже прочности исходной трубы. Поэтому нагрев с приложением усилия продолжают и после того, как достигнут 100% тепловой контакт между сварочным зеркалом и торцом трубы – пока грат не достигнет рекомендуемой величины. Очевидная закономерность: необходимая высота грата тем больше, чем больше толщина стенки свариваемых труб (или толщина свариваемых листов). Оптимальная высота грата к моменту окончания предварительного нагрева определена для каждой толщины свариваемых изделий и для различных термопластов, она указывается в сварочных таблицах (см. табл. 2).

Замечание: Занижение давления прижима при создании грата ведет лишь к отсрочке момента 100%-ного контакта между торцом трубы и поверхностью зеркала. Дополнительное время, которое в этом случае требуется на создание грата, нельзя считать потерянным, т.к. большая его часть – это уже, фактически, начало основного нагрева (см. п.5).

- это давление должно быть ничтожно мало, чтобы не вызывать дальнейшего увеличения грата, однако

- это давление должно быть достаточным, чтобы гарантировать контакт торцов трубы со сварочным зеркалом.

Рисунок №6 «Изменение давления прижима в ходе сварочного процесса»

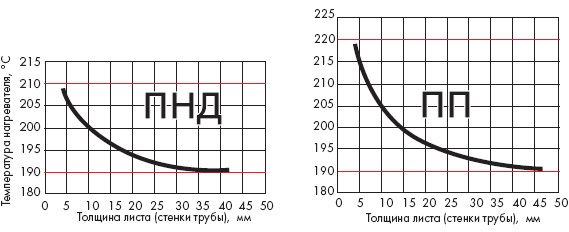

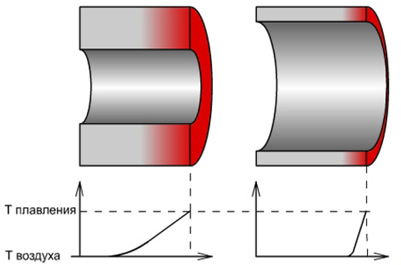

Отличительной особенностью стыковой сварки является медленный глубокий нагрев поверхностей сварочным зеркалом, нагретым до сравнительно невысокой температуры (около 200-210°С).

Теоретически, для сварки более толстостенных изделий рекомендуется применять более низкую температуру зеркала в течение более длительного времени (см. рис. 7 и 8), чтобы прогреть толстостенное изделие (трубу) на большую глубину. С другой стороны, погрешности оборудования и окружающая среда вносят отклонения температурного режима больше, чем рекомендуемые изменения настроек температуры в зависимости от толщины стенки трубы. Поэтому на практике температура зеркала не зависит от толщины стенки трубы.

Замечание: Рекомендуемые и общепринятые режимы нагрева труб и листов (температура и время) подобраны таким образом, что обеспечивают плавный прогрев материала на глубину, приблизительно равную толщине стенки трубы или толщине листа (см. рис. 9). Это обстоятельство рекомендуется учитывать при фиксации труб и торцевании. Отторцованная труба должна выступать из зажимов центратора на длину не менее толщины стенки трубы.

Рисунок №7-8 «Температура сварочного зеркала для ПНД и ПП»

При температуре сварочного зеркала около 200°С и при температуре окружающей среды около комнатной скорость прогрева материала в глубину поддается точному расчету (для ПНД условно считается приблизительно равной 1мм за 10 сек). Эта скорость определяет рекомендуемое время нагрева в зависимости от толщины стенки трубы (см. табл. 2).

Рисунок №9 «График распределения температуры в трубах с разной толщиной стенки»

6. Перестановка

После нагрева поверхностей решающее значение имеет быстрое удаление нагретого инструмента и совмещение нагретых свариваемых поверхностей. При этом необходимо не смять, не запачкать и не повредить другим способом нагретые поверхности! Максимально допустимое время на отведение подвижной трубы, удаление сварочного зеркала и сведение торцов труб называется временем перестановки и указывается в сварочных таблицах. Превышение этого времени ведет к остыванию оплавленных торцов и, как следствие, к плохому качеству шва. Очевидно, что для более толстостенных изделий допустимое время перестановки выше (см. табл. 2).

Замечание: Во время перестановки нагретый материал, контактируя с воздухом, быстро окисляется. Кроме того, тонкий слой нагретой поверхности успевает немного остыть. Поэтому следует стремиться к уменьшению времени перестановки.

Скорость сведения труб в момент их контакта должна быть как можно ближе к нулю. Приложение значительного давления в первый момент контакта приведет к выдавливанию расплавленного материала из зоны шва и, к тому же, сильно увеличит высоту грата.

7. Осадка

От момента контакта свариваемых поверхностей, по мере остывания материала, давление прижима поверхностей необходимо медленно и плавно увеличивать до рекомендуемого давления охлаждения. При увеличении давления расплавленный материал частично выдавливается из зоны шва и течет в направлении наружного и внутреннего грата, при этом тонкий слой материала, окислившийся и остывший во время перестановки, смешивается с более глубокими слоями и не оказывает отрицательного влияния на качество шва.

Экспериментально определенное оптимальное время, в течение которого должно быть плавно достигнуто давление охлаждения, известно как время осадки и указывается в сварочных таблицах (см. табл. 2). Во время осадки и на первом этапе последующего охлаждения происходит окончательное формирование грата.

8. Охлаждение

При охлаждении окончательно формируется зона сварного соединения. Основная идея этого процесса состоит в том, чтобы толщина стенки трубы в зонах, прилегающих к сварному шву, увеличилась. Причем это увеличение должно быть тем больше, чем больше был нагрет (подвергся термической деградации) материал в данной точке. Рекомендуемые режимы нагрева и осадки подобраны таким образом, что оптимальным для охлаждения является усилие прижима, равное усилию при предварительном нагреве.

После осадки давление прижима деталей сохраняется постоянным до полного охлаждения при комнатной температуре. Время охлаждения зависит от материала и толщины стенки свариваемых труб (или толщины листов) и указывается в сварочных таблицах (см. табл. 2).

Не следует пробовать ускорить остывание (применение холодной воды или пр.) – это приведет к созданию внутренних напряжений в материале и, как результат, к снижению прочности шва.

После остывания сваренные части можно вынуть из аппарата.

Замечание: Перед раскрытием зажимов, фиксирующих трубы в фиксаторе, не забудьте сбросить усилие прижима до нуля!

Коротко о сварке нагретым инструментом в раструб

Труба и соединительный элемент (фитинг) свариваются в раструб. Нагретый инструмент состоит из двух частей ? муфты и дорна ? которые крепятся на нагревателе сварочного аппарата. После нагрева инструмента до рабочей температуры внешняя поверхность трубы нагревается муфтой нагретого инструмента, одновременно с этим внутренняя поверхность фитинга нагревается дорном нагретого инструмента. По достижении оплавления внешней поверхности трубы и внутренней поверхности фитинга нагретый инструмент удаляется из зоны сварки, а труба и фитинг совмещаются и остужаются.

Внешний диаметр трубы незначительно выше номинального диаметра, а внутренний диаметр фитинга ? незначительно меньше номинального диаметра трубопровода. Например, труба диаметром 20 мм на самом деле имеет наружный диаметр 20,3-20,5мм, а фитинг соответствующего размера имеет внутренний диаметр 19,5-19,7мм. При этом диаметры рабочих поверхностей сварочных насадок в их средней части соответствуют номинальному диаметру. Таким образом, труба и фитинг без нагрева не могут быть совмещены ни со сварочными насадками, ни друг с другом.

По мере совмещения трубы с муфтой нагретого инструмента наружный слой трубы оплавляется и выдавливается наружу в форме валика (грата), а внутренние слои прогреваются достаточно, чтобы упруго сжаться и позволить трубе войти в муфту нагретого инструмента. Похожий эффект наблюдается при совмещении фитинга с дорном нагретого инструмента. При совмещении трубы и фитинга после нагрева труба упруго сжимается, а фитинг упруго растягивается. В результате нагретые свариваемые поверхности давят друг на друга, вытесняя воздух и обеспечивая перемешивание расплавленного материала.

Сравнительно сложное описание принципа раструбной сварки, однако, выражается для монтажника в выполнении довольно простых действий, не отнимающих много времени для выполнения соединения.

СП 40-102-200 рекомендует на концах труб снимать наружную фаску под углом 45? на 1/3 толщины стенки трубы с помощью т.н. фаскоснимателя. Для труб небольшого диаметра (до 40мм) этой рекомендацией обычно пренебрегают. Для труб диаметром 50мм и выше ? пренебрегать не стоит. Фаскосниматель позволяет также снять внутреннюю фаску с торца трубы для уменьшения возможного внутреннего грата и риска уменьшить внутреннее сечение трубопровода в месте сварки.

Замечание: В подавляющем большинстве случаев нет необходимости делать на внешней стороне трубы отметку глубины входа трубы в муфту сварочной насадки. Эта глубина, так же как и глубина погружения нагретого дорна сварочной насадки в фитинг, ? величина стандартизованная для каждого диаметра трубопровода. На практике труба вставляется в муфту сварочной насадки, пока не упрется в дно муфты. Фитинг надевается на нагретый дорн, пока не упрется в основание дорна ? в этот же момент вершина дорна касается внутреннего ограничителя фитинга.

Внимание! После того как труба уперлась в дно муфты сварочной насадки, а внутренний ограничитель фитинга уперся в вершину дорна сварочной насадки, не следует продолжать давить на трубу и фитинг с прежней силой. Просто зафиксируйте положение трубы и фитинга на время нагрева. Продолжая прилагать усилие, вы рискуете смять торец трубы и внутренний ограничитель фитинга в процессе нагрева.

В отличие от стыковой сварки, где нагрев свариваемых поверхностей производится невысокой температурой в течение длительного времени для избежания внутренних напряжений в материале, при раструбной сварке температура нагретого инструмента завышена, и нагрев происходит быстро. Выбор температуры нагретого инструмента при разработке технологии раструбной сварки основывался на нескольких ограничениях:

Оплавление свариваемых поверхностей (наружной поверхности трубы и внутренней поверхности фитинга) должно осуществляться быстро, чтобы труба и фитинг не успели прогреться насквозь. Иначе они потеряют форму, совместить их будет невозможно. Поэтому температура нагретого инструмента должна быть высокой.

Излишний перегрев нагретого инструмента ведет к существенной термической деградации материала трубы и фитинга.

Политетрафторэтилен (тефлон), которым покрыты рабочие поверхности нагретого инструмента, длительно работоспособен при температурах до 260?С, при более высоких температурах он постепенно деградирует.

После упора не следует прилагать дальнейших усилий по совмещению трубы и фитинга с нагретым инструментом ? при дальнейшем нагреве это может привести к деформации торца трубы и внутреннего упора фитинга, и в конечном счете ? к уменьшению внутреннего сечения трубопровода в месте сварки. От момента достижения упора начинается отсчет времени нагрева (см. табл. 1).

Таблица 1 Технологические интервалы для раструбной сварки трубопроводов из ПП Тип 3 (согласно DVS 2207-1)

Читайте также: