К какому классу сварки относится ручная электродуговая сварка

Обновлено: 02.07.2024

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых материалов (металлов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей. Такое сближение достигается расплавлением кромок свариваемых деталей или их совместным пластическим деформированием посредством приложения давления. Таким образом, все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя так называемую сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с оплавленных кристаллов основного металла, металлическая связь обеспечивается образованием общих зерен сварного шва с основным металлом. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. При некоторых видах сварки процесс получения металлической связи сопровождается нагревом свариваемых деталей до пластического состояния или до оплавления свариваемых поверхностей.

Согласно ГОСТ 19521-74 сварка металлов классифицируется по физическим, техническим и технологическим признакам.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический и механический. Вид сварки объединяет сварочные процессы по виду источника энергии, непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам. К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защитного газа могут применяться активные газы (углекислый, азот, водород, водяной пар и смесь активных газов), инертные газы (аргон, гелий и смесь аргона с гелием), а также смесь инертных и активных газов. Защита расплавленного металла в зоне сварки может быть струйной или в контролируемой атмосфере. Струйная защита газом расплавленного металла, осуществляемая только со стороны сварочной дуги, называется односторонней, защита со стороны сварочной дуги и корня шва - двусторонней.

По непрерывности процесса виды сварки бывают непрерывные и прерывистые; по степени механизации виды сварки подразделяются на ручные, механизированные, автоматизированные и автоматические.

Классификация видов сварки металлов по технологическим признакам. По технологическим признакам сварка подразделяется на дуговую, электрошлаковую, электроннолучевую, плазменно-лучевую, световую, газовую, контактную, диффузионную, печную, холодную и ультразвуковую.

2. Классификация углеродистых сталей по свариваемости

О свариваемости стали известного химического состава судят по эквивалентному содержанию углерода.

По свариваемости стали подразделяются на четыре группы: первая группа- хорошо сваривающиеся, вторая- удовлетворительно, третья - ограниченно, четвертая - плохосваривающиеся.

К первой группе относятся стали, у которых СЭКв не более 0,25%. Эти стали при обычных способах сварки не дают трещин. Сварка этих сталей ведется без подогрева и после сварки не требуется последующей термообработки, получаются сварные соединения высокого качества.

Ко второй группе относятся стали, у которых Сэкв находится в пределах 0,2-0,35%. Для получения сварных соединений с хорошим качеством требуется строгое соблюдение режимов сварки, применение специального присадочного металла, особо тщательной очистки свариваемых кромок и нормальные температурные условия, а в некоторых случаях предварительный подогрев до 100- 150° С с последующей термообработкой.

К третьей группе относятся стали, у которых Сэкв в пределах 0,35-0,45%. К этой группе относятся стали, которые в обычных условиях сварки склонны к образованию трещин. Сварка этих сталей ведется с предварительным подогревом до 250-400° С с последующим отпуском.

К четвертой группе сталей относятся стали, у которых Сэкв более 0,45%. Такие стали трудно поддаются сварке и склонны к образованию трещин. Сварка этих сталей должна выполняться с предварительным подогревом и последующей термообработкой.

3. Назначение и виды термической обработки сварных соединений.

Общие сведения о сварке.

Сваркой называется процесс получения неразъемного соединения каких-либо твердых материалов путем их местного плавления или пластического деформирования, в результате чего образуются прочные связи между атомами свариваемых материалов.

Сварка металлов подразделяется на различные виды по физическим, техническим и технологическим признакам.

Классификация сварки металлов по физическим признакам

Классификация по физическим признакам осуществляется в зависимости от формы энергии, используемой для образования сварного соединения. В результате сварочные процессы подразделяются на три класса:

К термическому классу относятся такие разновидности сварки, которые осуществляются плавлением с использованием тепловой энергии: дуговая, электронно-лучевая, электрошлаковая, плазменная, ионно-лучевая, световая, сварка тлеющим разрядом, индукционная, термитная, газовая и литейная.

К термомеханическому классу сварки относятся такие ее виды, которые производятся как с использованием тепловой энергии, так и с использованием давления. Сюда относятся: контактная сварка, индукционно-прессовая, диффузионная, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, печная и термитно-прессовая.

К механическому классу сварки относятся разновидности, осуществляемые с использованием механической энергии и давления: холодная, ультразвуковая, взрывом, трением и магнитно-импульсная.

Классификация сварки металлов по техническим признакам

К техническим признакам относят следующее:

— способ защиты металла в зоне сварки;

— степень непрерывности процесса сварки;

— степень механизации процесса.

С точки зрения способа защиты металла различают сварку в воздухе, вакууме, различных защитных газах, под флюсом, по флюсу, в пене, с комбинированной защитой.

По непрерывности процесса сварки различают непрерывные и прерывистые виды; по степени механизации различают ручные, механизированные, автоматизированные и автоматические виды сварки.

Краткая характеристика основных видов сварки

Дуговая сварка является наиболее распространенным и универсальным видом сварки. Относится к сварке плавлением.

Плавление основного и присадочного металла производится электрической дугой, горящей между электродом и металлом, который сваривают. Расплавленный основной и присадочный металл (электрод или сварочная проволока) образуют так называемую сварочную ванну; в результате кристаллизации металла сварочной ванны образуется сварной шов.

Для защиты сварного шва от окисления применяют электроды с толстым покрытием с обмазкой, выделяющей при горении дуги жидкие шлаки и восстановительные газы (например, СО2; водород).

Сварку угольными электродами с зависимой (рис. 2,б) или независимой (рис. 2, в) дугой с присадочными прутками применяют ограниченно, преимущественно для сваривания тонкостенных изделий из цветных металлов. Более широко применяют угольные электроды для дуговой резки (особенно для резки шлифованных сталей).

Рисунок 2 - Дуговая ручная сварка

Автоматическая дуговая сварка под слоем флюса

Этот вид сварки применяется при больших масштабах производства для соединения деталей прямыми и круговыми швами (рис.3). Электродом служит полая сварочная проволока 1.

Производительность данного процесса в 5—10 раз выше, чем при ручной дуговой сварке. Качество сварных швов также высокое.

Рисунок 3 - Автоматическая дуговая сварка под слоем флюса

Сварка в защитных газах

Сварка осуществляется плавящимися (рис. 4, а) или неплавящимися (вольфрамовыми) электродами (рис. 4, б) в струе инертных газов.

Рисунок 4 - Сварка в защитных газах

Данный способ применяют при сваривании деталей из высоколегированных сталей, титановых, никелевых, алюминиевых и магниевых сплавов. При сварке углеродистых сталей используется более дешевый углекислый газ.

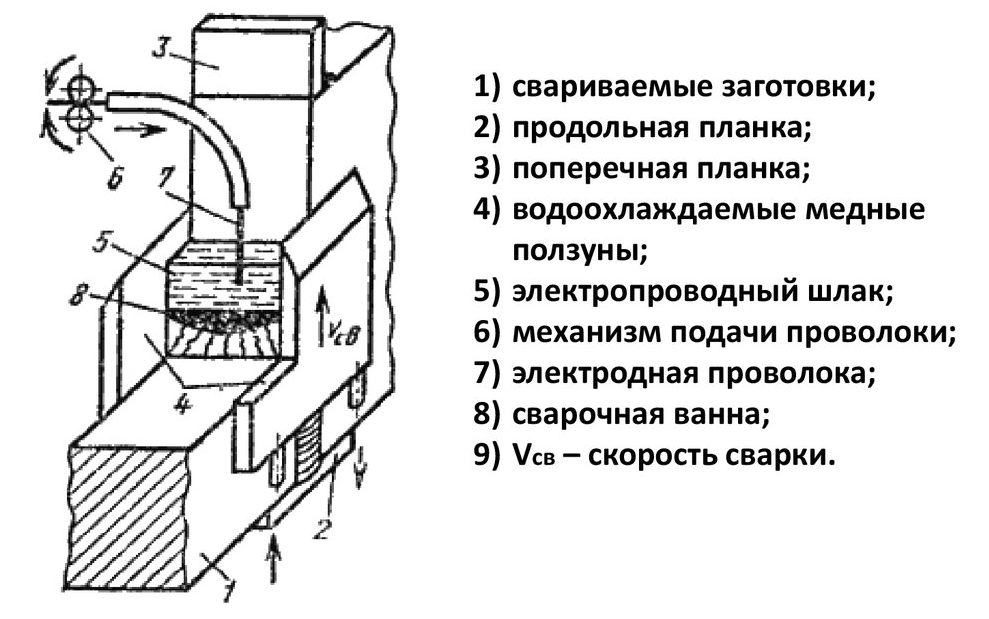

Электрошлаковая сварка

В данном виде сварки плавление основного и присадочного металлов осуществляется теплом, которое выделяется при прохождении электрического тока через расплавленный шлак в течение установившегося процесса сварки.

Электрошлаковая сварка классифицируется по виду электрода, наличию колебаний электрода, количеству электродов и некоторым другим признакам. Применяется для соединения массивных заготовок (корпусные детали крупных машин, резервуары высокого давления и т. п.).

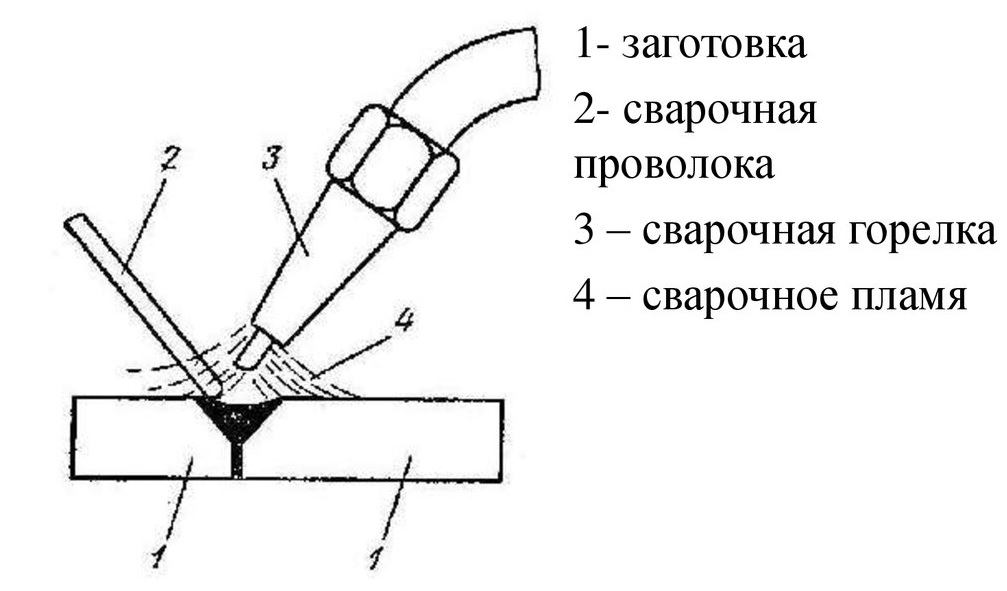

Газовая сварка

Данный вид сварки основан на плавлении основного и присадочного металлов высокотемпературным газово-кислородным пламенем. В качестве горючего для сгорания в кислороде применяют самые разные газы: водород, ацетилен, пропан-бутановую смесь, пары бензина, пары керосина, городской газ, природный, светильный, коксовый, нефтяной и другие газы.

Ацетиленокислородная сварка (рис.5) осуществляется в пламени инжекционной горелки. Присадочным металлом служит проволока или прутки из металла, близкого по составу к металлу свариваемых деталей. Качество соединений при ацетиленокислородной сварке ниже, чем при электродуговой сварке.

Рисунок 5 - Ацетиленокислородная сварка

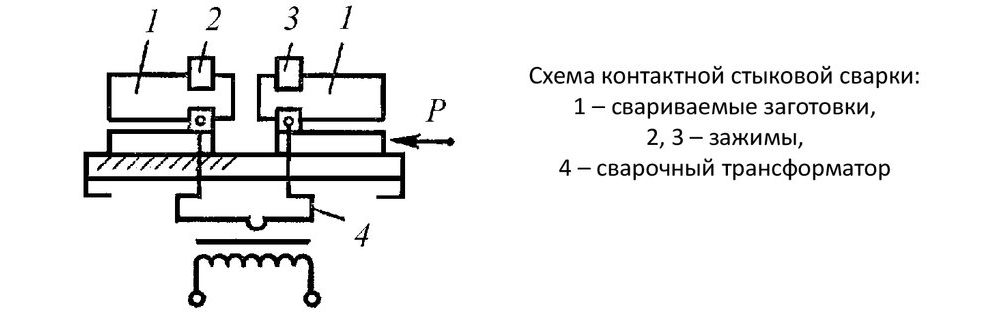

Контактная сварка

Сварка встык сопротивлением применяется, как правило, для соединения деталей с небольшими сечениями. Торцы деталей сжимают гидравлическим прессом, затем включают электрический ток. Металл на стыке при этом доводится до пластического состояния.

Другая разновидность контактной сварки — сварка оплавлением. При этом способе стык сначала сжимают небольшим усилием, затем включают ток. В результате на стыке образуется большое число микродуг, расплавляющих металл (рис. 6, б). После оплавления стык сжимается гидравлическим прессом (рис. 6, в). Сварку оплавлением применяют для соединения деталей больших сечений, кроме того — деталей из разнородных материалов.

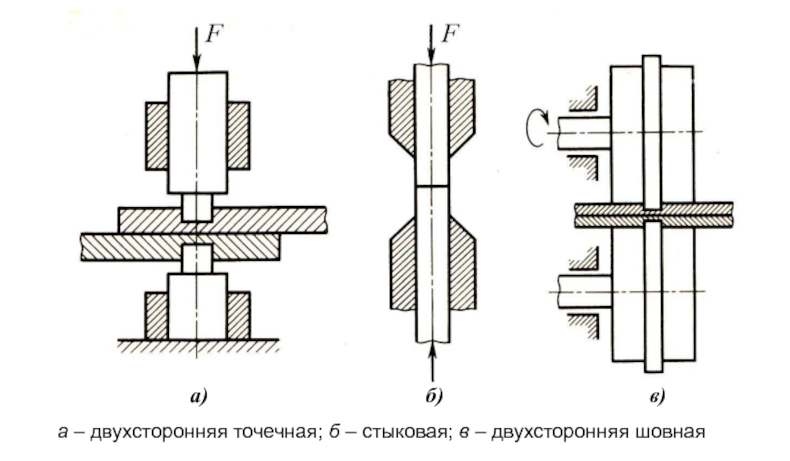

Еще один вид контактной сварки — точечная сварка, подразделяемая на одноточечную, двухточечную и многоточечную.

Контактная сварка может выполняться различными видами электрического тока — постоянным, переменным, пульсирующим.

Рисунок 6 - Стыковая сварка

Понятие о свариваемости металлов

Свариваемостью в сварочном производстве называется способность однородных и разнородных металлов (а также их сплавов) образовывать сварное соединение, которое сможет работать при заданных нагрузках, среде, температуре и других условиях.

При сварке плавлением свариваются только металлы, имеющие хорошую взаимную растворимость. Хорошо свариваются все однородные металлы, то есть сталь со сталью, чугун с чугуном, медь с медью и т. п. Медь и свинец не обладают взаимной растворимостью и в расплавленном (жидком) состоянии образуют неперемешивающиеся слои, поэтому сварить медь и свинец практически невозможно. Трудно сваривается железо со свинцом, алюминий- с висмутом, железо с магнием и т. д. Поэтому в таких случаях для обеспечения свариваемости разнородных металлов обычно используют третий металл, обладающий хорошей взаимной растворимостью с обоими свариваемыми металлами.

Кроме свойств основного металла, свариваемость зависит от вида и режима сварки, состава присадочного металла и флюса, от вида защитного газа. Так, например, сваривать углеродистую сталь в среде азота нельзя, потому что произойдет насыщение металла шва азотом, а в результате — старение металла. Сварка меди в азоте, наоборот, происходит благоприятно, поскольку расплавленная медь практически нейтральна к азоту.

Для определения свариваемости металлов и их сплавов на практике используется более 150 способов.

Виды сварки: краткая классификация

Мосты, корабли, самолёты – всё, чем так гордится человечество, первоначально строилось при помощи ковки либо клёпки. В конце 19-го века были проделаны первые опыты по свариванию металлов. Уже в начале 20-го века появились значительные успехи сварки в области создания ответственных конструкций.

Первый мост, созданный методом сваривания, был сделан в СССР в городе Киеве. Он соединил левый и правый берега Днепра. Мощный толчок развитию сварочных технологий, как ни странно, принесла беда. В годы Великой Отечественной Войны на заводах, эвакуированных за Урал, танки стали собирать сваркой. Время потребовало технологию быстрой и качественной сборки, и она была создана в кратчайшие сроки.

После окончания войны, необходимость быстрого восстановления страны подтолкнула внедрение сварочных технологий в различные отрасли народного хозяйства. Не осталась в стороне от этой прогрессивной технологии и космонавтика. Поскольку Советский Союз был пионером в освоении космоса, то сварка на орбите впервые в мире была произведена на советском космическом корабле «Союз-6» в 1969 году.

Именно в это время сваривание металлов прочно вошло во все отрасли народного хозяйства. Клёпка и ковка остались разве что в арсенале мастеров художественных изделий.

Дальнейшее развитие сварочных технологий в современном мире пошло в сторону улучшения самого процесса, наращивания возможностей сварочных аппаратов и расширения областей применения этой прогрессивной техники.

Принципы классификации сварки

Количество способов и видов сваривания различных материалов уверенно перевалило за полторы сотни. Для того, чтобы качественно сварить металлы, необходимо правильно выбрать метод сваривания. В этом поможет классификация видов сварки. Существует множество «самодельных» классификаций, которые создают хаос в данном вопросе и способствуют закупке оборудования, несоответствующего поставленным задачам. Единственно правильным подходом следует считать практику классифицирования по принципу осуществления физического воздействия, степени технического обеспечения и применению различных технологий.

Признаки физического воздействия

Для определения класса сварки необходимо рассмотреть форму приложенной энергии.

Различают три класса сварки:

Термический класс объединяет в себе процессы, происходящие за счёт использования различных видов тепловой энергии. Наибольший объём работ в этом классе выполняется дуговой и газовой сваркой. Эти два вида обязательны в любых производствах, связанных с созданием металлических конструкций или их ремонтом.

Термомеханический класс предполагает два вида воздействия: нагрев и давление. Ярким примером служит контактная сварка, когда электроды одновременно разогревают и сжимают детали. Гораздо реже встречаются другие представители этого класса: дугопрессовая, диффузионная и кузнечная.

Состав механического класса не велик, но достаточно интересен. С одной стороны это экономически выгодные виды сварки, а с другой стороны, они требуют столь специфических условий, что имеют очень малую область применения. Экономическая выгода обусловлена отсутствием нагрева. К этому классу относят холодную сварку давлением (гипербарическая), сварку трением, ультразвуковую сварку и сварку взрывом.

Технические признаки

Для этой классификации задействованы такие принципы:

принцип защиты от окисления;

Качество шва зависит от степени защиты от окисления. Наиболее распространёнными считаются технологии сваривания в среде защитных газов. Часто встречается защита флюсом, пеной и различными комбинированными способами.

Классификация видов сварки по непрерывности процесса не требует особых разъяснений и имеет всего два вида: непрерывные процессы или прерывистые. По степени механизации тоже сильно не мудрили и остановились на следующем варианте классификации:

Классификация по технологическим принципам

По технологическим принципам виды сварки классифицируются в зависимости от того, какие технологии лежат в основе процесса сваривания. Это очень разветвлённая и не лишённая противоречий классификация, которая постоянно уточняется и обновляется. Например, в отдельный вид выделена технология дуговой сварки, здесь же она разделяется на mig/mag, mma, tig, которые, в свою очередь, разделяются по виду сварочного тока, диаметру и виду электрода и многим другим признакам.

Виды сварки

Ручная дуговая сварка (MMA)

Это основа всех основ. Именно с этого вида сваривания начинался победный марш сварочных технологий по различным отраслям производства. В те времена достаточно было иметь сварочный трансформатор и пачку электродов, чтобы варить везде: от судостроения, трубопроводов, до ворот на даче. В наше время источники сварочного тока стали на порядок легче, намного экономичнее и мощнее. Разработано множество технологий сваривания в зависимости от пространственного положения шва, химического состава и толщины металла.

Основное преимущество данного вида сварки – простота и доступность оборудования, возможность выдвинуться в любую точку на местности (при наличии электросети или мобильного генератора). Из недостатков можно отметить небольшой перечень свариваемых материалов. В основном, это чёрные металлы. Как любой вид ручной работы, требует значительной квалификации сварщика. Особенно это касается сваривания потолочных и вертикальных швов, сваривания толстых листов металла.

Аргонодуговая сварка неплавящимся электродом (TIG)

Этим видом сваривания охвачено не более 1% от всей массы сварочных работ. Но обойтись без него невозможно, если речь идет о цветных металлах. Этот способ позволяет варить практически всё. Причем шов получается высочайшего качества, даже при сваривании тонких листов металла. Отсюда и область применения этого метода распространяется на судостроение, авиастроение, создание космических аппаратов. Самое массовое применение этого вида сваривания можно наблюдать в автомобилестроении и кузовном ремонте.

Сварка осуществляется вольфрамовым или графитовым электродом в среде, которая создаётся подачей защитного газа в район сварочной ванны. Применяются смеси из активных и инертных газов, в зависимости от материала свариваемых деталей. Основными недостатками этого метода принято считать значительную стоимость работ, которая складывается из дорогого оборудования, расхода газов и использования сварщиков высокой квалификации.

Полуавтоматическая сварка (MIG/MAG)

Этот вид соединения деталей очень похож на предыдущий, но в качестве электрода здесь используется специальная проволока, которая подаётся в зону сваривания автоматически. Для этого в аппаратах MIG/MAG предусмотрен подающий механизм. Защита сварочной ванны от воздействия кислорода воздуха может производиться либо подачей защитного газа, либо применением порошковой проволоки, либо флюсом. Основная область применения полуавтоматов – сваривание цветных металлов и легированных сталей.

Чаще всего в качестве защитного газа используется углекислый газ. Работа на полуавтомате не требует высокой квалификации у сварщика. Ещё один плюс этого вида – его высокая производительность. Поэтому повсеместно распространено использование этого способа на массовых производствах, где имеет место сваривание длинных швов на листовых металлах.

Газовая сварка

Этот вид сваривания имеет больше недостатков, чем преимуществ, но остаётся актуальным более 100 лет. Сразу хочется отметить те преимущества, которые позволяют ему оставаться на плаву:

широчайший перечень свариваемых материалов;

сварка и резка «в одном флаконе».

Недостатки, которые сдерживают её применение на производстве, в основном, определяются неизбежно широкой зоной нагрева. Из-за этого процессы происходят медленно с большим расходом газа, что сказывается на себестоимости работ. Ещё один минус – это невозможность автоматизации таких процессов и как следствие - необходимость высокой квалификации сварщика.

Точечная (контактная) сварка

В более широком понимании эта сварка называется контактной, но большее распространение получила одна из её разновидностей – точечная сварка, поэтому в обиходе этот вид соединения деталей называют точечной сваркой. Чаще всего, таким образом сваривают листовую сталь. Листы укладывают внахлёст, сильно сдавливают электродами, по которым пропускается электрический ток в тысячи ампер.

Этот вид не требует особой рабочей квалификации, но невозможен без дорогого оборудования и ограничен в толщине и форме соединяемых деталей. Зато точечная сварка хорошо автоматизируется и имеет высокую производительность. Наибольшее распространение она получила на массовых производствах, конвейерных линиях. Самый яркий и весомый пример – сварочные роботы в автомобильной промышленности.

Механическая сварка

Чаще её называют сваркой взрывом. С её помощью покрывают одни металлы другими. Выполняется за счёт нагрева, который образуется при трении одного металла о другой.

Электрошлаковая сварка

Очень редкий вид, применяется для получения ковано-сварных изделий. Сварочный ток пропускают через шлак, используя в качестве электродов проволоку, стержни и т.п. Результатом прохождения тока получается плавление кромок и присадочных материалов, которые при остывании образуют шов.

Плазменная сварка

Один из тепловых видов сваривания и резки металлов. Очень производительный вид, поддающийся полной автоматизации. Характеристика плазмотрона позволяет создать мощный концентрированный поток плазмы, которым и производится сваривание (чаще резка) металла.

Электронно-лучевая сварка

В этом виде сваривания тепло создаётся электронным лучом. Понятно, что работы должны проводиться в вакуумной камере или на выходе из неё. Вид очень редкий, требует специального дорогого оборудования и применяется в редких случаях.

Лазерная сварка

В отличие от предыдущего вида, лазерная сварка нашла широкое применение в различных отраслях промышленности. Созданы разные типы лазеров (твердотельные, газовые, жидкостные, полупроводниковые), доступные широким слоям населения. Кроме промышленных установок, имеется большое количество самодельных станков с ЧПУ, созданных на основе лазера и микроконтроллерного управления.

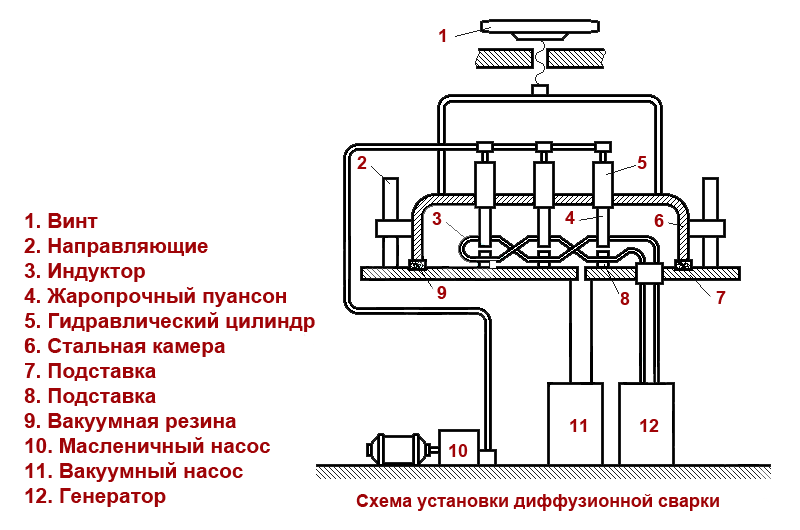

Диффузионная сварка

Одна из разновидностей тепломеханической сварки. Детали разогревают и сдавливают одновременно. Для качественного прохождения процессов необходим вакуум. Как следствие, возникает необходимость создания дорогих установок, поэтому применяется только в очень ответственных узлах космической, авиационной и электронной промышленности.

Сварка высокочастотными токами

Специфический вид создания неразъёмных соединений, который традиционно закрепился на автоматизированных линиях по изготовлению трубопроводов. Очень высокопроизводительный и максимально автоматизированный метод. К месту сваривания труб подводится специальный высокочастотный индуктор и через несколько секунд разогретые токами высокой частоты трубы соединены. Ни огня, ни копоти.

Правильный выбор – основа успеха

Ознакомиться с изделиями и приобрести сварочное оборудование можно на официальном сайте компании. Здесь же можно оставить заявку на приобретение оборудования для газовой сварки. В отдельных разделах сайта представлены аппараты ручной дуговой сварки и аппараты для аргонодуговой сварки. Владельцев малых и средних предприятий, связанных с производством металлоизделий, заинтересуют сварочные полуавтоматы MIG/MAG.

Что такое сварка и какие виды бывают

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

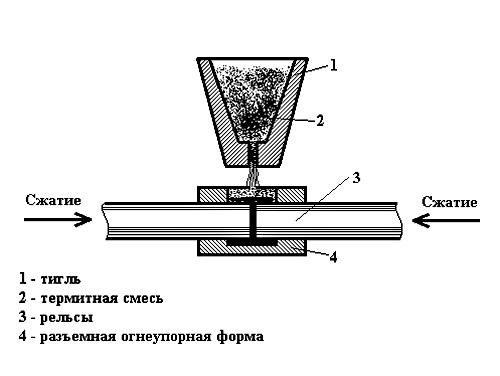

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

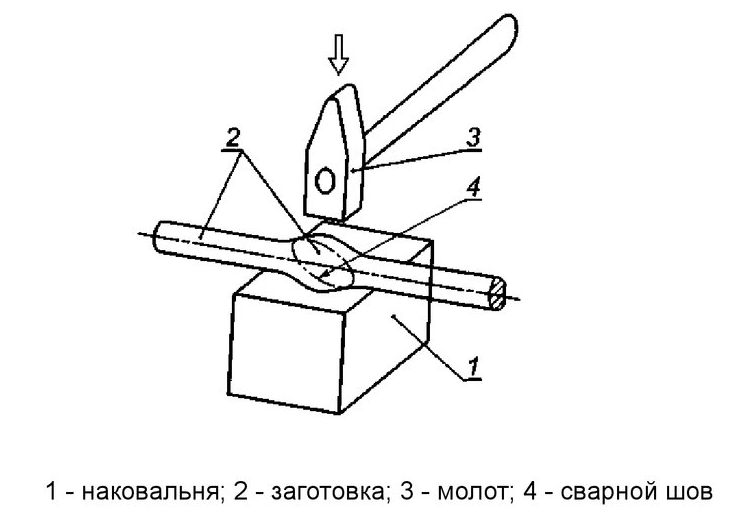

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

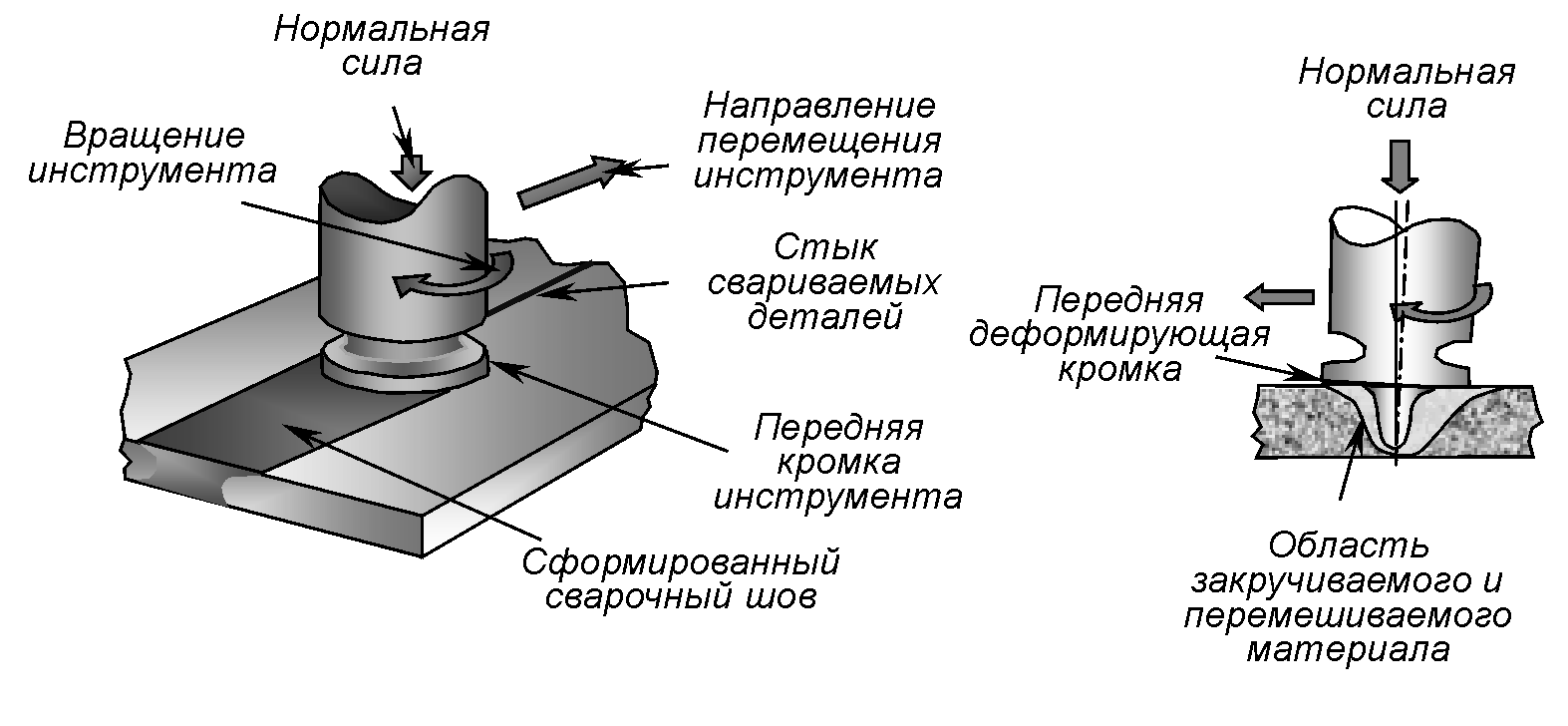

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Читайте также: