К какому виду контактной сварки относятся непрерывная и шаговая сварка

Обновлено: 15.05.2024

Контактная электрическая сварка является основным видом сварки давлением. Все способы контактной сварки основаны на нагреве и пластической деформации заготовок в месте их соединения. Нагрев осуществляется теплотой, которая выделяется при прохождении электрического тока через находящиеся в контакте соединяемые части.

Под термином «контактная сварка» подразумевают процесс образования неразъемных соединений металлов в результате их кратковременного нагрева электрическим током и пластического деформирования усилием сжатия.

Известные способы контактной сварки классифицируются по следующим признакам:

о технологии получения соединений —точечная, рельефная, шовная, стыковая;

□ состоянию металла в зоне сварки — с расплавлением металла и без расплавления;

□ способу подвода тока — одно- и двусторонняя;

□ числу одновременно выполняемых соединений — одноточечная, многоточечная, сварка одним или несколькими швами и т.д.;

□ характеру перемещения роликов при шовной сварке — непрерывная (с постоянным вращением роликов) или шаговая (с остановкой роликов во время сварки).

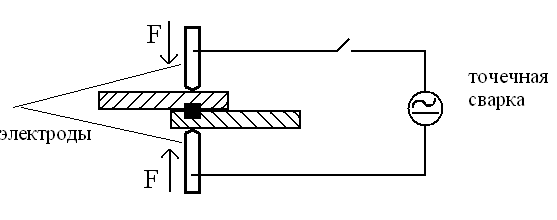

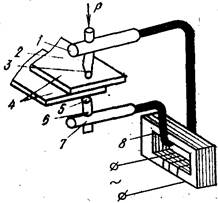

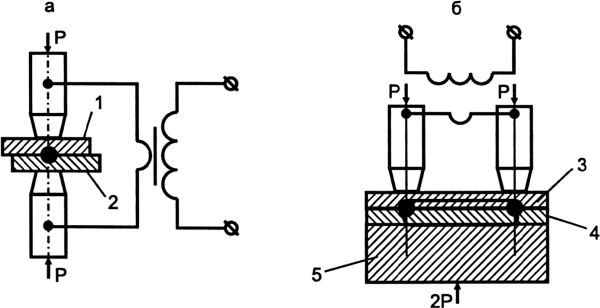

Точечная сварка — способ контактной сварки, при котором детали свариваются по отдельным ограниченным участкам касания. При точечной сварке (рис. 20.1, а) детали 1 собирают внахлестку, сжимают усилием электродами 2, к которым подключен источник 3 электрической энергии. Детали нагреваются при кратковременном прохождении тока 1СВ до образования зоны взаимного расплавления деталей 4, называемой ядром. Нагрев

зоны сварки сопровождается пластической деформацией металла в зоне контакта деталей вокруг ядра.

| J7 1 |

| Основными параметрами режима точечной сварки являются сварочный ток /св, время протекания тока £св, усилие сваркиFCB, диаметр рабочей поверхности электродовd3,усилие проковкиFK. Наиболее распространенные циклограммы изменения усилия и тока при точечной сварке приведены на рис. 20.2. Рельефная сварка — одна из разновидностей точечной сварки. При этом на поверхности одной из деталей предварительно формируют выступ — рельеф 6 (рис. 20.1, в), который ограничивает начальную площадь контакта деталей, в результате чего, |

После выключения тока расплавленный металл ядра быстро кристаллизуется, и между соединяемыми деталями образуются металлические связи. Таким образом, соединение при точечной сварке получают в результате расплавления металла. По способу подвода тока к свариваемым деталям различают двустороннюю и одностороннюю сварку. В первом случае (рис. 20.1, а) электроды 2 подводят к каждой из деталей 1, а во втором (рис. 20.1, б) — к одной из деталей. Для повышения плотности тока в точках касания деталей нижнюю деталь прижимают к медной подкладке 5, которая одновременно выполняет роль опоры.

| CB;б — то же, с приложением усилия проковкиFK |

при сварке в этой зоне повышаются плотность тока и скорость тепловыделения. При нагреве рельеф постепенно деформируется; на определенной стадии процесса сварки образуется ядро 4, как при обычной точечной сварке. Часто на поверхности детали выполняют несколько рельефов или один протяженный выступ замкнутой формы (например, в виде кольца) и после прохождения сварочного тока получают одновременно несколько точек или непрерывный плотный шов (контурная рельефная сварка).

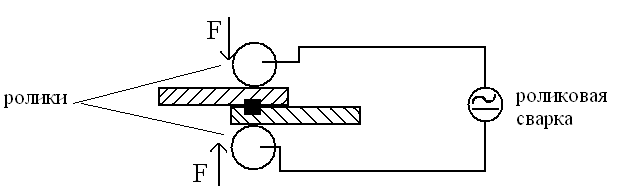

Шовная сварка — способ получения герметичного соединения (шва) путем образования ряда перекрывающихся точек. Подвод тока и перемещение деталей осуществляют с помощью вращающихся дисковых электродов — роликов 7 (см. рис. 20.1, г). Как и при точечной сварке, детали собирают внахлестку и нагревают кратковременными импульсами сварочного тока. Перекрытие точек достигается соответствующим выбором пауз между импульсами тока и скорости вращения роликов. В зависимости от того, вращаются ролики при сварке шва непрерывно или останавливаются на время прохождения сварочного тока, различают непрерывную и шаговую сварку.

К основным параметрам шовной сварки относятся сварочный ток 1СВ, усилиеFca,время протекания токаtCB,время паузыtn, ширина рабочей поверхности роликов /р, скорость сварки исв.

Наиболее распространенные циклограммы изменения усилия и тока при шовной сварке показаны на рис. 20.3.

Стыковая сварка — способ контактной сварки, при котором детали соединяются по всей площади касания. Детали 1 (см. рис. 20.1, д) закрепляют в токопроводящих зажимах 8 и 9,

| св, непрерывным вращением роликовS„,постоянным усилиемFCB; б — с прерывистым включением тока 1СВ, непрерывным вращением роликов S„, постоянным усилием Fct |

один из которых подвижный и соединен с приводом усилия сжатия машины. По степени нагрева металла торцов деталей различают стыковую сварку сопротивлением и оплавлением.

При стыковой сварке сопротивлением детали 1 предварительно сжимают усилиемFи включают сварочный трансформатор 3. По деталям протекает сварочный ток 1СВ, в результате чего происходит постепенный назрев стыка деталей до температуры, близкой к температуре плавления. Затем сварочный ток выключают и резко увеличивают усилие осадки деталей. При этом из зоны сварки частично выдавливаются поверхностные пленки, формируется физический контакт и образуется соединение.

При стыковой сварке оплавлением вначале на детали подают напряжение от сварочного трансформатора, а затем их сближают. При соприкосновении деталей на отдельных небольших участках из-за большой плотности тока металл нагревается и взры- вообразно разрушается. Нагрев торцов деталей происходит за счет непрерывного образования и разрушения кйнтактов — перемычек, т.е. оплавления торцов. К концу процесса на торцах образуется сплошной слой жидкого металла. В этот момент резко увеличивают скорость сближения и усилие осадки деталей. Торцы смыкаются, большая часть жидкого металла вместе с поверхностными пленками и частью твердого металла выдавливается из зоны сварки, образуя утолщение — грат. Сварочный ток автоматически выключается во время осадки деталей.

Основными параметрами стыковой сварки сопротивлением являются сварочный ток /с„ (или плотность тока /'), время протекания тока tCB, усилие сварки — начальное усилие сжатия FC)K

и усилие осадкиFoc(или соответственное начальное давление рн и давление осадки рос), установочная длина детали 10 (расстояние от торца детали до зажима); стыковой сварки оплавлением — плотность тока при оплавлении ;опл, припуск на оплавление Аопл или время оплавленияtonJ1,скорость оплавления иопл, величина осадки Aqc(или длительность осадки £ос), величина осадки под током Дос (или длительность осадки под током £ос.т), усилие осадкиFoc(или давление осадки pj), установочная длина детали 10.

Контактная сварка, её виды, сущность и область использования

Контактная сварка относится к числу высокопроизводительных методов сварки и относится к способам сварки давлением. Её сущность заключается в том, что металл разогревается до оплавления или пластического

состояния электрическим током, проходящим через место сварки. Процесс сварки необходимо вести при больших скоростях нагрева, чтобы выделяющееся в месте контакта тепло не успевало проникать в более холодные слои и окружающую среду.

Разновидностями контактной сварки являются:

шовная или роликовая;

Наиболее часто точечная и роликовая сварки применяются для соединения тонколистовых

Точечную сварку применяют для соединения заготовок из тонколистового металла. Свариваемые заготовки собирают нахлестку, сжимают двумя медными электродамии от сварочного трансформатора пропускают электрический ток. При протекании тока более интенсивный нагрев металла наблюдается только в месте контакта заготовок, т.е. в месте наибольшего электрического сопротивления. Здесь металл расплавляется и появляется жидкое ядро, которое затвердевает после отключения сварочного тока. Вследствие этого образуется сварная точка .

При шовной сварке электроды выполняют в виде роликов, поэтому такую сварку называют иногда роликовой сваркой. Свариваемые заготовки , как и при точечной сварке, собирают внахлестку и зажимают между вращающимися медными роликами, через которые поступает ток от трансформатора . При движении заготовок между роликами образуются сварные точки, перекрывающие друг друга. В результате получается сплошной герметичный шов . Шовную сварку применяют при изготовлении различных сосудов, где требуются герметичные швы — бензобаки, бочки, трубы и др. Толщина свариваемых листов обычно не превышает 3 мм.

Контактную стыковую сварку применяют для соединения труб, листов, колец, колес, железнодорожных рельсов и др.

59. Сборочные работы, их значение и объём в машиностроительном производстве

Сборка является завершающей стадией изготовления машин и механизмов, во многом определяющей эксплуатационную надёжность и долговечность изделия.

Именно в процессе сборки сходятся результаты труда конструкторов и технологов по созданию новой машины.

Объём сборочных работ значителен и составляет в общей трудоёмкости изготовления изделия в массовом и крупно-серийном производствах 20 – 25%, а в единичном и мелко-серийном – до 50%.

Основную часть сборочных работ составляют ручные слесарно-сборочные работы, требующие, как правило, значительных затрат физического труда и высокой квалификации рабочих, поэтому экономические показатели предприятия во многих случаях зависят от трудоёмкости сборочного производства, а проблема повышения производительности сборки является одной из важнейших проблем научно-технического прогресса современного машиностроения.

Первичным элементом всякой собираемой машины является деталь. Деталью называют всякую отдельную часть машины, изготовленную без применения сборочных операций.

Машина состоит из отдельных самостоятельных сборочных единиц, называемых иногда узлами. Узел при этом можно собрать самостоятельно, отдельно от других элементов машины.

Узловая конструкция машины позволяет сократить продолжительность её общей сборки, благодаря параллельному изготовлению всех или большинства сборочных единиц.

Базовой деталью или базовым узлом называется основной элемент, с которого начинается сборка.

Любой предмет или набор предметов производства, подлежащих изготовлению на данном предприятии, называют изделием.

В зависимости от назначения различают изделия основного и вспомогательного производства. К первым относятся изделия, реализуемые по поставкам, а ко вторым – изделия, которые используются внутри предприятия.

Процесс сборки складывается из ряда операций по соединению сопряжённых деталей в узлы, а узлов – в машину.

Высокая эксплуатационная надёжность и долговечность машины зависит главным образом от наличия в процессе сборки различных погрешностей, возникающих на различных стадиях сборки.

Основными причинами, которые вызывают возникновение погрешностей, являются:

• образование задиров на сопрягаемых поверхностях;

• деформация деталей при их установке и закреплении;

• попадание грязи и стружки между сопрягаемыми поверхностями;

• нарушение правильной последовательности затяжки болтовых соединений;

• непостоянство усилий затяжки и другие.

60. Организационные формы сборки машин

В машиностроении используют 2 основные организационные формы сборки:

• стационарная;

• подвижная.

Выбор организации сборочного процесса зависит от его трудоёмкости, производственной программы, типа производства и характерных особенностей собираемого изделия.

При стационарной сборке все сборочные операции выполняются на одном рабочем месте, а все детали и узлы, которые требуются для сборки изделия подаются на это рабочее место.

При этом методе сборки, особенно в случаях значительной программы выпуска, увеличивается продолжительность цикла сборки изделия, необходимы большие производственные площади для организации сборочного участка, требуется много одинаковых инструментов и приспособлений, а сборочные работы должны выполнять рабочие высокой квалификации.

Ввиду особенностей этого метода – наличия большого числа пригоночных работ – затруднено планирование производства.

Применяют этот метод сборки в опытном производстве, тяжёлом машиностроении, при сборке уникальных машин и приборов.

При подвижной сборке собираемое изделие последовательно перемещается по всем сборочным постам, на каждом из которых выполняют определённую операцию. При этом изделие перемещается чаще всего с помощью различных транспортных средств, например, конвейеров. Этот вид сборки называют иногда «поточной подвижной сборкой».

Преимуществом этого вида сборки является более высокая производительность труда, более рациональное использование производственных площадей, более высокий уровень качества выпускаемой продукции. К преимуществам можно отнести и то, что максимально расчленённый сборочный процесс не требует исполнителей высокой квалификации, т.к. закрепление за рабочим постом одной или небольшого количества сборочных операций позволяет в сравнительно короткий срок рабочему приобрести необходимые навыки и умения. Однако в этом случае затрудняется межоперационный контроль и исправление замеченных дефектов.

61. Технологические методы сборки, их сущность и сравнительная характеристика

В машиностроении применяются следующие технологические методы сборки

1. с полной взаимозаменяемостью;

2. с групповой взаимозаменяемостью;

3. с пригонкой деталей по месту;

4. с регулированием отдельных соединений, составляющих сборочную единицу.

Метод полной взаимозаменяемости предусматривает сборку изделий без какой-либо дополнительной обработки и подгонки в процессе сборки. Обеспечивается такой метод сборки стандартной системой допусков и посадок. Поэтому основными факторами, обуславливающими использование этого метода является необходимость обработки большого количества деталей с заданной степенью точности, а также использование сложной и дорогостоящей технологической оснастки, что экономически оправдано лишь в крупносерийном и массовом производстве.

Метод групповой взаимозаменяемости предусматривает сортировку деталей, изготовленных с более широкими допусками на несколько групп с более узкими допусками. При этом требуемый зазор или натяг в сочленении обеспечивается за счёт соответствующего подбора сопрягаемых деталей. Сборка по этому принципу называется иногда «селективной».

Метод сборки с пригонкой деталей по месту состоит в том, что имеет место индивидуальная пригонка одной детали к другой путём, например, подпиливания, притирки, соскабливания, т.е. снятия лишнего слоя металла.

Метод регулировки заключается в том, что устанавливаются дополнительные детали, например, регулировочные кольца или пластинники (прокладки).

Контактная сварка. Сущность и основные виды

Для ручной плазменной резки применяется плазмотрон РДМ-2-66 (рис. 90). Плазмотрон состоит из головки 4, мундштука с формирующим соплом 3 и рукоятки 5. Головка резака 4 имеет водоохлаждаемый корпус, вода к которому подводится и отводится через рукава 8 Мундштук изолируется от токоведущего корпуса резиновой прокладкой. Клапанно-венгильный блок, смонтированный на рукоятке, состоит из вентиля для подачи аргона 10 с штуцером 9, рычажного клапана 6, позволяющего осуществлять резку в смеси аргона с водородом или азотом и штуцера 7. Резак имеет опорный ролик 2 и щиток 1. В кабельно-шланговый пакет входят два газовых рукава – для аргона и водорода или азота и два рукава водяного охлаждения. В одном из рукавов охлаждения проходит кабель рабочего тока сечением 10 мм 2 , который соединяется с минусом источника питания.

Плазмотрон РДМ-2-66 предназначен для ручной разделительной резки алюминия и его сплавов толщиной до 25 мм и нержавеющих сталей толщиной до 20 мм. Резка выполняется в аргоно-водородной или аргон-азотной смеси на постоянном токе прямой полярности.

Вопросы:

2. Сущность, применение и технология стыковой сварки сопротивлением и оплавлением, точечной одно- и двухсторонней сварки, шовной сварки с непрерывным и прерывистым включением тока.

3. Оборудование для контактной сварки; основные части и принцип работы контактных машин.

1. Согласно ГОСТ 2601–84 контактной называют сварку с применением давления, при которой нагрев проводится теплом, выделяемым при прохождении электрического тока через находящиеся в контакте соединяемые части. В месте соприкосновения частей ток испытывает большое сопротивление, отчего выделяется значительное количество теплоты, нагревающего металл настолько, что он приходит в пластичное состояние или оплавляется. При этом свариваемые части заготовок сильно прижимают одну к другой.

Металлы с малым электросопротивлением, например медь и алюминий, труднее поддаются контактной сварке, чем сталь, которая обладает более высоким электрическим сопротивлением.

Рис. 91 Контактная сварка:

а – стыковая; б – точечная; в – шовная; 1 и 2 – свариваемые детали; 3 – медные электроды; 4 – сварной шов; 5 – сварочный трансформатор

Контактную сварку подразделяют на стыковую оплавлением, стыковую сопротивлением, точечную, шовную, рельефную и др.

При стыковой контактной сварке(рис. 91, а)соединение свариваемых частей происходит по поверхности стыкуемых торцов. Этим способом сваривают трубы, рельсы, цепи, сверле рабочая часть которых изготовляется из быстрорежущей стали, а хвостовик – из углеродистой и др.

При точечной контактной сварке(рис. 91, б) соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия. Электроды изготовляются полыми из сплавов меди с хромом, алюминием и другими элементами. Во время сварки они охлаждаются циркулирующей в полости водой. Точечную сварку применяют при изготовлении из тонколистового проката кабин, кузовов и емкостей для зерна, деталей обшивки и других изделий в автотракторном и сельскохозяйственном машиностроении.

При шовной контактной сварке(рис. 91, в)элементы соединяют внахлестку вращающимися дисковыми электродами. Шов может быть сплошной или прерывистый. Шовной контактной сваркой с непрерывными швами изготовляют, например, топливные баки. Контактная сварка высокопроизводительна, она получила широкое применение во многих отраслях промышленности в серийном и массовом производстве.

2. Стыковую сваркуразделяют на сварку оплавлением и сварку сопротивлением.

При сварке оплавлением торцы заготовок доводятся до оплавления, а при сварке сопротивлением торцы заготовок разогреваются до пластического состояния и производится последующая осадка.

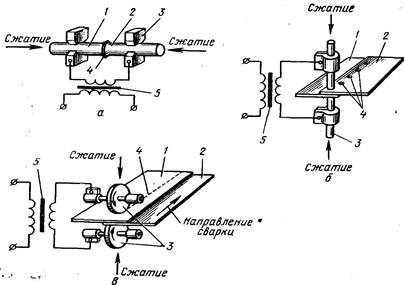

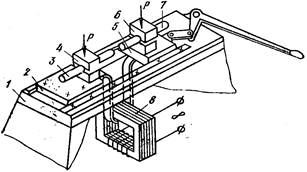

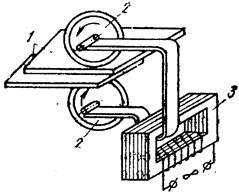

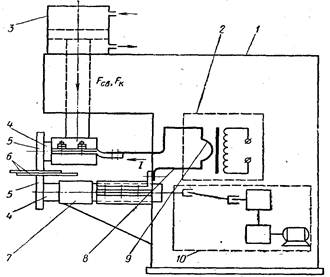

Свариваемые детали 3 и 7 (рис. 92) помещают между зажимами 4 и 6,подключенными к вторичной обмотке трансформатора 8. Одну из плит 2 неподвижно закрепляют на станине 1 и изолируют от нее, а другую плиту 5 можно перемещать по направляющим станины. Перемещение плиты вместе с закрепленной деталью осуществляется в машинах при помощи рычага, штурвала, пружины, а при сварке деталей значительных размеров – при помощи механических, гидравлических или пневматических устройств.

При сварке сопротивлением заготовки, зажатые в машине, сжимаются небольшим усилием, обеспечивающим контакт свариваемых поверхностей. Затем включается ток, металл разогревается до пластического состояния, производится осадка и сварка. Место сварки имеет усиление (высадку) металла. Перед сваркой Рис. 92

заготовки зачищают и подгоняют одну к другой. Сварка сопротивлением применяется главным образом для заготовок малого сечения (диаметр до 20 мм), так как при сварке стержней больших сечений нагрев по сечению будет неравномерным. Сечения соединяемых заготовок должны быть одинаковыми по форме с мало развитым периметром (круг, квадрат, прямоугольник с малым отношением сторон). Заготовки более сложного сечения (лист, тонкостенная труба, двутавр, угольник), а также заготовки из разнородных металлов мим методом не спаривают.

Метод оплавления имеет ряд преимуществ перед сваркой сопротивлением, основные из которых следующее: поверхность стыка не требует особой подготовки; можно сваривать заготовки с сечением сложной формы и сильно развитым периметром, а также заготовки с различными сечениями; свариваются разнородные металлы (быстрорежущая и углеродистая сталь, медь иалюминий и т. п.). Недостатком сварки оплавлением является то, что увеличивается расход материала. Это особенно ощущается при использовании дорогих металлов.

При точечной сварке заготовки из тонкого листового металла (толщиной 0,2…8 мм) соединяют внахлестку.

Метод точечной сварки состоит в нагреве свариваемых деталей при прохождении тока от одного электрода через детали к другому. Происходит быстрый нагрев и расплавление металла в зоне соединения с образованием «ядра» сварочной точки, имеющей чичевицеобразную форму размером обычно 2…12 мм. Давление Р, приложенное к электродам, уплотняет металл в сварочной точке и обеспечивает прочное соединение.

На рис. 93 показана схема точечной сварки. Свариваемые листы 4 зажимают между верхним 3 и нижним 5 электродами сварочной машины, к которым через электрододержатели 2 и 6 и хоботы 1 и 7 подведен ток от трансформатора 8. Нижний опорный хобот делается неподвижным, а верхний подвижным; при сварке верхний хобот создает давление на свариваемые листы. Соприкасающиеся с медным электродом поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжают до пластического состояния или частично до расплавления внутренних слоев детали, затем выключают ток и снижают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости oт расположения электродов по отношению к свариваемым деталям может быть двусторонней и односторонней. Рис. 93

Односторонней точечной сваркой можно соединять заготовки одновременно двумя точками. По принципу односторонней точечной сварки работают многоточечные машины, которые могут иметь до 50 пар электродов.

Для получения соединения хорошего качества необходимо строго выдерживать заданные параметры режима: усилие сжатия от 2до 10 кгс/мм 2 , время протекания тока 0,01…1,5 с. Предварительно свариваемые поверхности очищают наждачным кругом, пескоструйной обработкой или травлением.

Точечная сварка может производиться и на жестких режимах. Мягкие режимы характеризуются большей продолжительностью времени сварки, плавным нагревом, уменьшенной мощностью. Эти режимы применяются для сварки углеродистых, конструкционных, низколегированных сталей и сталей, склонных к закалке. Значения основных параметров мягких режимов могут изменяться в следующих диапазонах: плотность тока – от 80 до 160 А/мм 2 ; усилие на электродах – от 1,5 до 4 кгс/мм 2 и время протекания тока – от 0,5 до 2…3 с.

Жесткие режимы характеризуются повышенной производительностью в связи с уменьшением времени сварки, увеличением усилия сжатия и концентрированным нагревом. Эти режимы применяются: а) для сварки нержавеющих сталей, так как при сварке на мягких режимах возможно выпадение карбидов в околошовной зоне, приводящие к потере коррозионной стойкости; б) для сварки алюминия, меда и медных сплавов, так как они обладают высокой теплопроводностью и для них недопустим перегрев околошовной зоны; в) для сварки ультратонкого металла толщиной до 0,1 мм.

Пределы толщин свариваемых металлов составляют в среднем 0,5…5 мм. Точечная сварка широко используется для изготовления штампосварных соединений, когда отдельные штампованные детали соединяются сварными точками. В этом случае упрощается технология изготовления сварных узлов и повышается производительность.

Признаком шовной сварки является наличие хотя бы одного электрода в виде ролика, катящегося по шву. Роликовая сварка разновидность точечной сварки, при которой точки ядра перекрывают одна другую и создают сплошной шов, между свариваемыми заготовками образуется прочноплотное соединение. При шовной сварке (рис. 94) свариваемые детали 1 также соединяют внахлестку и помещают между двумя вращающимися медными роликами (электродами) 2,через которые поступает ток от трансформатора 3 для нагрева и расплавления металла. Этими же роликами производится осадка (сжатие) нагретого металла при движении вдоль шва. Толщина свариваемых листов должна быть в среднем 0,3…3 мм. Шовную сварку так же, как и точечную, можно выполнять при одностороннем и двустороннем расположении Рис. 94

Существует два цикла шовной сварки: с непрерывным и прерывным протеканием тока.

Первый цикл применяется для сварки коротких швов из малоуглеродистых и низколегированных сталей толщиной до 1 мм, при сварке длинных швов ролики могут перегреться. Кроме того, при незначительных изменениях чистоты поверхности металла возникают прожоги или непровары. При непрерывном пропускании тока образуется большая зона термического влияния, что может привести к короблению деталей.

Второй цикл обеспечивает стабильность процесса и высокое качество Сварного соединения при малой зоне термического влияния; он применяется

для сварки длинных швов на заготовках из нержавеющих сталей, алюминиевых и медных сплавов.

Шовная сварка применяется в массовом производстве при изготовлении различных сосудов. Короткие швы сваривают от одного конца к другому, а длинные – от середины к концам. Роликовая сварка осуществляется на переменном токе силой 2000…5000 А. Диаметр роликов равен 40…350 мм; усилие сжатия свариваемых деталей роликами достигает 0,6 т; скорость сварки равна 0,5…3,5 м/мин.

Имеются разнообразные конструкции шовных машин, различающихся расположением роликов. В машинах для продольной сварки ролики вращаются вдоль консолей машины, а в машинах для поперечной сварки ролики вращаются в плоскости, перпендикулярной оси консолей.

3.Изготовление изделий методом стыковой сварки сопротивлением выполняют на универсальных или специализированных стыковых машинах.

Стыковая машина имеет следующие основные узлы и элементы (рис.95): станину 2, неподвижную плиту 4, подвижную плиту 8, которая перемещается по направляющим 10 приводом подачи 9, зажимные устройства и 7, трансформатор 1, токоподводы 3, губки 5 и аппаратуру управления П.

Рис.95 Конструктивная схема стыковой машины

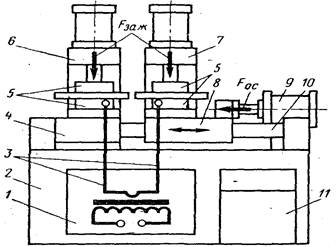

Для изготовления изделий методом контактной точечной сварки применяют машину для точечной сварки МТП-200-7 (рис.96), которая должна обеспечивать сжатие деталей определенным усилием и подвод к ним сварочного тока.

Рис.11 Схема точечной машины МТП-200-7:

1 – корпус; 2 – сварочный трансформатор; 3 – привод сжатия; 4 – консоли; 5 – электрододержатели; 6 – электроды; 7 – детали; 8 – подкос; 9 – кронштейн (держатель); 10 – гибкие шины; 11 – вторичный виток трансформатора

Она имеет соответственно привод сжатия 3 (рис.96) и источник тока 2. Конструктивные элементы машин: консоли 4, электрододержатели, электроды, корпус, кронштейны, подкосы. Они воспринимают значительные усилия от привода сжатия и теплового расширения металла в зоне сварки. Некоторые из них, входящие во вторичный контур машины, служат одновременно токоподводящими элементами.

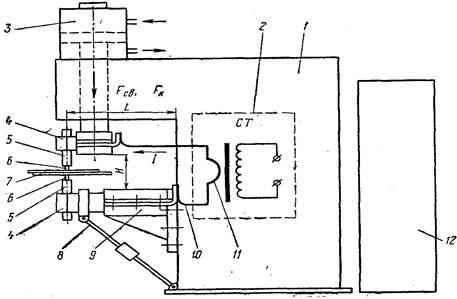

Для изготовления изделий методом шовной (роликовой) сварки при крупносерийном производстве используют машину для шовной сваркиМШПР-300-1200 (рис.97).

Рис.97 Схема шовной машины МШПР-300-1200:

1 – корпус; 2 – сварочный трансформатор; 3 – привод сжатия; 4 – консоли; 5 – ролики; 6 – детали; 7 – кронштейн (держатель); 8 – гибкие шины; 9 – вторичный виток трансформатора; 10 – привод вращения ролика

Данная машина должна обеспечивать сжатие деталей определенным усилием и подвод к ним сварочного тока. Машины для шовной сварки обычно перемещают детали на шаг точек. Поэтому они имеют привод вращения роликов (рис.9).Конструктивные элементы машины – консоли 4, привод сжатия, ролики, корпус, кронштейны, гибкие шины. Они воспринимают значительные усилия от привода сжатия и теплового расширения металла в зоне сварки. Некоторые из них входящие во вторичный контур машины, служат одновременно токопроводящими элементами.

Источники тока. Контактные машины работают на переменном токе (от тысяч до ста тысяч ампер). Электрическая схема источников тока всех типов контактных машин состоит из трех элементов: трансформатора, прерывателя и переключателя ступеней мощности. Первичная обмотка трансформатора подключается к сети напряжением от 220 до 380 В; её изготовляют секционированной для изменения числа рабочих витков при переключении ступеней мощности. Вторичная обмотка трансформатора состоит из одного или двух витков (вторичное напряжение от 1 до 12 В).

Прерыватели тока. Для включения и выключения сварочного тока применяется несколько типов прерывателей: простые механические контакторы, электромагнитные (синхронные и асинхронные), электронные приборы (тиратронные и игнитронные).

Механические контакторы применяют главным образом на стыковых точечных машинах неавтоматического действия небольшой мощности. Электромагнитные контакторы применяют для cтыковой, точечной и шовной сварки на машинах малой и cpедней мощности. Электронные прерыватели обеспечивают синхронное включение и выключение тока со строго определенной длительностью импульсов тока и пауз и применяются для всех типов контактных машин автоматического действия.

Механизмы давления могут быть рычажно-педальными, моторно-кулачковыми, с пневматическими или гидравлическими приводами давления. Механизм давления служит для сжатия заготовок.

Виды контактной сварки

Основными видами контактной сварки являются стыковая, точечная и шовная.

Стыковой контактной сваркой называют сварку, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов. Данная сварка может быть выполнена сопротивлением и оплавлением (непрерывным и прерывистым).

При сварке сопротивлением обработанные поверхности двух деталей приводят в плотное соприкосновение и включают сварочный ток. После нагрева стыкуемых поверхностей до пластического состояния производят осадку (сжатие) и одновременно выключают ток. Таким способом сваривают детали из низкоуглеродистых сталей, имеющих круглое или прямоугольное сечение с площадью до 1000 мм 2 , и легированные стали площадью до 20 мм 2 . Цветные металлы и их сплавы хорошо свариваются сваркой сопротивлением. Этим способом можно сваривать и разнородные металлы (сталь с медью, латунь с медью, различные сорта сталей).

Сварка сопротивлением требует высокой чистоты свариваемых поверхностей и строгого контроля температуры нагрева. Поэтому этот способ не получил большого применения.

Сварка непрерывным оплавлением выполняется в такой последовательности: детали, закрепленные в зажимах машины, плавным перемещением подвижного зажима приводят в соприкосновение при включенном сварочном токе. При этом происходит оплавление свариваемых торцов деталей. Затем производят осадку на установленную величину и выключают ток. Такой способ применяют при сварке тонкостенных труб, листов, рельсов и др. При сварке оплавлением допускается сварка разнородных металлов.

Достоинством сварки с непрерывным оплавлением является высокая производительность, недостатком – значительные потери металла на угар и разбрызгивание.

Сварка прерывистым оплавлением производится чередованием плотного и неплотного контакта свариваемых поверхностей деталей при включенном сварочном токе. Небольшие возвратно-поступательные движения подвижного зажима периодически замыкают сварочную цепь в месте контакта деталей до тех пор, пока торцы их не нагреются до температуры 800–900 °C. Затем производят оплавление и осадку.

Низкоуглеродистые стали прерывистым оплавлением сваривают тогда, когда мощность машины недостаточна для производства сварки с непрерывным оплавлением. Этот способ также связан с дополнительным расходом металла, поэтому иногда подогрев производят способом сопротивления (включают ток при замкнутой сварочной цепи), а затем разводят детали и переходят к оплавлению и осадке. Подготовка деталей к сварке зависит от принятого способа сварки.

Сварка сопротивлением требует высокой точности обработки и плотности прилегания свариваемых поверхностей. Недостатки подгонки (перекос, зазор) приводят к неравномерному прогреву деталей, образованию оксидов и тем самым снижению качества сварного соединения. Допустимые отклонения размеров стыкуемых поверхностей круглых сечений – не более 2 %, прямоугольных – не более 1,5 %. Свариваемые торцы деталей подвергают тщательной механической или химической очистке. Должны быть хорошо очищены также поверхности соприкосновения деталей с зажимным устройством стыковой машины для получения хорошего контакта.

Установочной длиной называется длина конца свариваемой детали, выступающего из зажима машины. Эта величина значительно влияет на сварочный процесс. Чем больше установочная длина, тем выше сопротивление контура с деталями и больше потребляемая мощность; детали разогреваются на большой длине, поэтому осадка, а отсюда и сварка получаются некачественными. При малой установочной длине детали нагреваются неравномерно и недостаточно, так как значительная часть теплоты теряется через зажимы машины.

Во время сварки сплошных сечений установочная длина должна составлять 0,4–0,7 мм от диаметра заготовки (или от стороны квадрата). При сварке листов эта величина зависит от толщины металла и протяженности стыка. Например, при толщине листа 2–8 мм и длине стыка до 200 мм установочная длина составляет 10–2 мм; при длине стыка 400–800 мм – 13–16 мм, а при длине стыка 800–1000 мм – 14–17 мм. Припуск на сварку берется небольшой, так как он расходуется только на осадку.

Для деталей диаметром (или со стороной квадрата) до 50 мм припуск на осадку составляет 0,3–0,5 от диаметра, а для деталей диаметром до 100 мм – 0,15–0,2 от диаметра. Давление осадки при сварке низкоуглеродистых сталей определяют исходя из значений удельного давления и площади сечения контакта сварки. На автоматических машинах удельное давление осадки составляет 30–40 МПа, а на неавтоматических машинах – 30–40 МПа. Электрические параметры процесса сварки определяют в зависимости от материала свариваемых деталей и площади сечений стыкуемых поверхностей.

Напряжение холостого хода составляет 1,5–3 В. При этом большие значения принимают для больших сечений – 500–1000 мм 2 . Плотность тока принимается для низкоуглеродистых сталей в пределах 20–60 А/мм 2 , для цветных металлов и сплавов – 60–150 А/мм 2 . Удельная мощность при сварке сталей сплошного сечения составляет 0,12–0,15 кВ?А/мм 2 . Для меди удельная мощность достигает 0,5–1,6 кВ?А/мм 2 , для алюминия – 0,2–0,6 кВ?А/мм 2 .

Сварка оплавлением допускает менее тщательную обработку свариваемых торцов, чем при сварке сопротивлением, так как часть металла зоны сварки оплавляется. Детали под сварку могут нарезаться пресс-ножницами и даже кислородной резкой (с последующей очисткой от окалины и шлака). Допускаются большие отклонения размеров сечений (круглых – до 15 %, прямоугольных – до 12 %). Припуск расходуется на оплавление и осадку.

Для углеродистых и низколегированных сталей величину припуска принимают в зависимости от площади сечения свариваемого металла. При сечениях до 200 мм 2 припуск составляет примерно 60 % от диаметра (или стороны квадрата), а более 200 мм 2 – до 50 % от диаметра свариваемых поверхностей. При определении припуска необходимо учитывать также зазор между свариваемыми поверхностями. Зазор при площади сечения 100–1000 мм 2 составляет 1,5–4 мм, свыше 1000 мм 2 – до 8 мм. Плотность тока, расход электроэнергии и необходимая мощность меньше, чем при сварке сопротивлением. Для поверхностей площадью сечения 100–200 мм 2 плотность сварочного тока составляет 10–25 А/ мм 2 . Удельная мощность при сварке углеродистой стали составляет 0,04–0,07 кВА/мм 2 .

Стыковая сварка применяется при соединении арматурных стержней железобетонных изделий. Металл заготовки используется почти полностью, так как из коротких отрезков можно сваривать стержни требуемой длины. Для получения качественной сварки выбирают практически наилучший режим и производят контрольную проверку сваренных стыков на разрыв и угол загиба. Участки свариваемых стержней, зажимаемые в электродах стыковой машины, должны быть зачищены до металлического блеска. Для этого используют установку с вращающимися стальными щетками, шарошами или абразивными кругами. Торец должен иметь прямой срез. Это обеспечивает хорошую центровку, уменьшает расход времени и металла на оплавление.

Точечной контактной сваркой называется сварка, при которой соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия (рис. 95).

Рис. 95. Схема точечной контактной сварки:

а – двусторонняя; б – односторонняя; 1, 2 – заготовки; 3, 4 – верхний и нижний листы (ток протекает по нижнему); 5 – токопроводящая медная подкладка

Свариваемые листы накладывают друг на друга и зажимают между металлическими электродами, к которым от трансформатора подводится сварочный ток. Нагрев металла происходит при замыкании сварочной цепи. Наибольшее количество теплоты выделяется на участке наибольшего сопротивления цепи, т. е. в зоне соединения свариваемых листов. Здесь металл расплавляется. После выключения тока и осадки из образовавшейся жидкой металлической ванны кристаллизуется сварная точка.

Подготовка поверхностей к сварке заключается в тщательной механической (абразивными материалами, пескоструйным аппаратом, металлической щеткой) или химической (травлением) очистке с обеих сторон от грязи, масла, оксидов. Хорошая очистка и плотное прилегание поверхностей обеспечивают высокое качество сварной точки.

Цикл сварки состоит из сжатия свариваемых заготовок, включения и выключения сварочного тока и снятия усилия сжатия. Применяют различные способы совмещения периодов действия сварочного тока и действия давления сжатия. Например, после выключения сварочного тока усилие сжатия увеличивают, что обеспечивает хорошее формирование металла и позволяет получить сварную точку повышенной прочности. Этот способ применяют для сварки изделий из низкоуглеродистой стали повышенной толщины. Листы обжимают большим усилием перед сваркой или сваривают при меньшем давлении с последующим обжатием, повышенным усилием при выключенном токе. Этот способ применяется при сварке листов больших толщин, когда необходимо обеспечить формирование и отвердевание сварной точки. Размеры сварной точки зависят от диаметра электрода сварочного тока и продолжительности цикла сварки. Процесс сварки может быть выполнен при жестком и мягком режимах.

Мягкий режим определяется относительно малой плотностью тока (70–160 А/мм 2 ) и большей длительностью цикла (2–3 с) при сравнительно малом удельном давлении.

Жесткий режим применяют при относительно больших плотностях тока (160–360 А/мм 2 ) и удельных добавлениях и малой длительности цикла (0,2–1,5 с).

Диаметр сварной точки зависит от толщины свариваемых листов и составляет 1–1,5 мм от диаметра электрода. Диаметр электрода принимается на 3–4 мм больше суммарной толщины свариваемых листов.

Рекомендуются следующие режимы точечной сварки: для низкоуглеродистых сталей толщиной до 4 мм, используемых в строительных конструкциях, применяют жесткий режим при плотности сварочного тока до 300–360 А/мм 2 и продолжительности цикла сварки 0,8–1,1 с. Удельное давление составляет 15,0–70,0 МПа. При толщине металла более 4 мм рекомендуются мягкие режимы, осуществляемые при плотности тока до 160 А/мм 2 и продолжительности цикла до 2,5–3 с. Удельное давление достигает 100–120 МПа. При сварке алюминия и его сплавов применяют жесткие режимы при высоких плотностях тока, достигающих 1600 А/мм 2 , удельных давлениях до 150 МПа при продолжительности цикла 0,1–0,25 с. При этом свариваемые поверхности должны быть особенно тщательно очищены от пленки оксидов.

Точечная сварка применяется при изготовлении арматуры железобетонных изделий, плоских и угловых сеток, а также различных пространственных каркасов. Сваривают пересекающиеся стержни или стержни с плоскими элементами: листом, полосой, швеллером и др. В начальный момент контактируют небольшие поверхности, и для быстрого разогрева достаточна небольшая мощность. Пластическая деформация контактируемых поверхностей приводит к увеличению площади соприкосновения. Вместе с этим происходит выдавливание из зоны контакта шлака и других неметаллических включений. Такое течение процесса позволяет при сварке стержней диаметром до 60 мм использовать машины относительно небольшой мощности.

Шовной контактной сваркой называется сварка, при которой соединение элементов выполняется внахлестку в виде непрерывного или прерывистого шва вращающимися дисковыми электродами, к которым подведен ток и приложено усилие сжатия.

Применяют три разновидности шовной сварки: непрерывную, прерывистую с непрерывным вращением роликов и прерывистую с периодическим вращением роликов.

Непрерывную шовную сварку выполняют сплошным швом при постоянном давлении роликов на свариваемые листы заготовки и при постоянно включенном сварочном токе в течение всего процесса сварки. При этом способе имеют большое значение тщательная зачистка свариваемых поверхностей, равномерная толщина листов и однородность химического состава металла. Даже при небольших нарушениях подготовки свариваемых кромок сварной шов получается низкого качества, с прожогами и непроварами. По этим причинам метод не получил широкого применения.

Прерывистую сварку с непрерывным вращением роликов также выполняют при постоянном давлении сжатия, но сварочная цепь периодически замыкается и размыкается. При этом способе шов формируется в виде сварных точек, перекрывающих друг друга. Шов получается более высокого качества.

Прерывистую сварку с периодическим вращением роликов выполняют при постоянном давлении сжатия, но сварочная цепь замыкается в момент остановки роликов (шаговая сварка). Такой способ дает более качественный шов, так как обеспечивает хорошее формирование сварочной точки. Но при этом машины для такого способа отличаются сложностью конструкции и малой производительностью.

Широкое применение получила прерывистая шовная сварка с непрерывным вращением роликов при постоянном давлении сжатия в течение процесса сварки. Этим способом сваривают швы различных резервуаров и емкостей, а также конструкций из листового металла. Наиболее часто применяют швы с отбортовкой и внахлестку.

При соединении с отбортовкой листов толщиной до 1 мм ширина отбортовки берется до 12 мм, при толщине листов до 2–20 мм. При нахлесточном соединении ширину нахлеста берут в пределах 10–20 мм.

Низкоуглеродистая сталь и тонкая нержавеющая сталь (типа Х18Н9) хорошо свариваются шовной сваркой. Сварку листов из низкоуглеродистой стали при суммарной толщине до 2 мм производят роликами с шириной контактной поверхности 6 мм. Давление сжатия достигает 4 кН, продолжительность импульсов тока в сварочной цепи составляет 0,04–0,06 с, перерыв между импульсами тока – 0,02–0,04 с. Сварочный ток достигает 8–16 кА, скорость сварки – 2 м/мин. При суммарной толщине листов до 4 мм ширина контактной поверхности роликов составляет 8,5–10 мм, давление сжатия находится пределах 6,5–8,4 кН, продолжительность сварки – 0,08–0,12 с, а перерывов – 0,06–0,10 с. Сварочный ток достигает 20 кА, скорость сварки – 1,4–1,6 м/мин. При сварке нержавеющих сталей сварочный ток берется меньше указанных норм на 35–40 %.

Сварка листов из алюминия и его сплавов выполняется при сварочных токах 22–40 кА. Скорость сварки не превышает 1 м/мин, давление сжатия достигает 2,5–5,4 кН, продолжительность импульсов сварочного тока составляет только 15–30 % времени одного цикла. Разновидностью шовной сварки является шовно-стыковая сварка труб с продольным сварным швом. Из стальной ленты необходимой ширины специальными формирующими роликами подготавливают трубную заготовку с верхним расположением стыка кромок заготовки.

Заготовка подается стыком под сварочные ролики, к которым подводится сварочный ток от трансформатора. Давление сжатия передается заготовке через нажимные ролики. После заварки шва производится его обработка фрезой, правка и резка заготовки на трубы заданных размеров. Этим способом изготовляют трубы диаметром 14–400 мм при толщине стенок 0,5–12,5 мм. Скорость сварки достигает 10–15 м/мин.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Недостатки газовой сварки:

Недостатки газовой сварки: • низкая эффективность нагрева;• широкие швы и широкая зона термического влияния;• относительно низкая производительность труда;• трудность автоматизации

Недостатки холодной сварки:

Недостатки холодной сварки: • большие удельные давления;• относительно малый диапазон толщин материалов при сварке (0,2–15 мм);• невозможность сварки высокопрочных

Параметры сварки взрывом:

Параметры сварки взрывом: • скорость детонации – D;• нормальная скорость метаемой пластины при соударении с основанием – Vн;• угол встречи при соударении – ?.Скорость детонации, определяемая типом взрывчатого вещества и толщиной его слоя, должна обеспечивать

Достоинства сварки взрывом:

Достоинства сварки взрывом: • высокая скорость (несколько микросекунд) соединения;• изготовление заготовок из разнородных металлов (биметалл);• плакирование (покрытие слоем металла) поверхностей сталей металлами и сплавами с особыми физическими и химическими

Недостатки сварки взрывом:

Недостатки сварки взрывом: • защита персонала от детонационных волн при взрыве зарядов;• обучение персонала работе со взрывчатыми веществами;• изготовление специальных камер для сварки взрывом;• невозможность механизации или автоматизации

Преимущества стыковой сварки:

Преимущества стыковой сварки: • высокая производительность;• высокое и стабильное качество сварного соединения;• возможность сварки разнородных металлов и сплавов;• отсутствие вредных выделений;• высокие энергетические показатели (например, при сварке трением

Недостатки сварки трением:

Недостатки сварки трением: • для каждого металла необходимо разрабатывать технологические режимы в зависимости от состава материала и геометрических параметров;• необходимость контроля момента сварки с последующим прекращением процесса;• необходим механизм

Достоинства сварки ультразвуком:

Достоинства сварки ультразвуком: • незначительный нагрев деталей (в пределах пластической деформации);• для получения сварного соединения требуется незначительная электрическая мощность;• подготовка деталей ограничивается практически их

Недостатки сварки ультразвуком:

Недостатки сварки ультразвуком: • применение специальных генераторов ультразвука;• относительно небольшой диапазон толщин свариваемых материалов;• вредное воздействие ультразвука на организм человека;• необходимость применения устройств для предварительного

Оборудование для диффузной сварки:

Оборудование для диффузной сварки: • вакуумная установка с системами для подъема и опускания камеры;• системы для создания регулируемого давления на заготовки;• устройства нагрева заготовок (индукторы ТВЧ, электроннолучевые нагреватели);• системы управления

Глава 14 Технология проведения контактной сварки

Глава 14 Технология проведения контактной сварки Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте

Сущность контактной сварки

Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части.Количество выделяющейся теплоты (Дж)

Оборудование для контактной сварки

Оборудование для контактной сварки Для производства стыковой контактной сварки используют контактные машины общего назначения (универсальные) и специальные (для сварки арматуры, трубопроводов и др.). В строительной промышленности для стыковой сварки применяются

Техника безопасности при контактной сварке

Техника безопасности при контактной сварке При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм

Читайте также: