Как деформируются пластины после сварки поперечном направлении

Обновлено: 26.04.2024

Процесс, при котором в результате воздействия силы форма и размер твердого тела изменяют свою форму, называется деформацией. Различаются следующие ее виды:

– упругая, при которой тело восстанавливает исходную форму, как только действие силы прекращается. Такая деформация, как правило, бывает незначительной, например для низкоуглеродистых сталей она составляет не более 0,2 %.

– остаточная (пластическая), возникающая в том случае, если тело после устранения воздействия не возвращается в первоначальное состояние. Этот вид деформации характерен для пластичных тел, а также отмечается при приложении к телу очень значительной силы. Для пластической деформации нагретого металла, в отличие от холодного, требуется меньше нагрузки.

Степень деформации зависит от величины приложенной силы, т. е. между ними прослеживается прямо пропорциональная зависимость: чем больше сила, тем сильнее деформация.

Силы, которые действуют на изделие, делятся на:

– внешние, к которым относятся собственно вес изделия, давление газа на стенки сосуда и пр. Такие нагрузки могут быть статическими (не изменяющимися по величине и направлению), динамическими (переменными) или ударными;

– внутренние, возникающие в результате изменения структуры металла, которое возможно под воздействием внешней нагрузки или, например, сварки и др. Рассчитывая прочность изделия, внутреннюю силу обычно называют усилием.

Величину усилия характеризует и напряжение, которое возникает в теле в результате этого усилия. Таким образом, между напряжением и деформацией имеется тесная связь.

Относительно сечения металла действующие на него силы могут иметь разное направление. В соответствии с этим возникает напряжение растяжения, сжатия, кручения, среза или изгиба (рис. 3).

Рис. 3. Виды напряжения, изменяющие форму металла и сплава (стрелки указывают направление уравновешивающих сил): а – растяжение; б – сжатие; в – кручение; г – срез; д – изгиб

Появление деформации в сварных конструкциях объясняется возникновением внутренних напряжений, причины которых могут быть разными и подразделяются на две группы.

К первой относятся неизбежные причины, которые обязательно возникают в ходе обработки изделия. При сварке это:

1. Кристаллизационная усадка наплавленного металла. Когда он переходит из жидкого состояния в твердое, его плотность возрастает, поэтому изменяется и его объем (это и называется усадкой), например уменьшение объема олова в таком случае может достигать 26 %. Данный процесс сопровождается растягивающими напряжениями, которые развиваются в соседних участках и влекут за собой соответствующие им напряжения и деформации. Усадка измеряется в процентах от первоначального линейного размера, а каждый металл или сплав имеет собственные показатели (табл. 1).

Таблица 1. ЛИНЕЙНАЯ УСАДКА НЕКОТОРЫХ МЕТАЛЛОВ И СПЛАВОВ

Напряжения, причиной которых является усадка, увеличиваются до тех пор, пока не наступает момент перехода упругих деформаций в пластические. При низкой пластичности металла на наиболее слабом участке может образоваться трещина. Чаще всего таким местом бывает околошовная зона.

При сварке наблюдаются два вида усадки, которые вызывают соответствующие деформации:

а) продольная (рис. 4), которая приводит к уменьшению длины листов при выполнении продольных швов. При несовпадении центров тяжести поперечного сечения шва и сечения свариваемой детали усадка вызывает ее коробление;

Рис. 4. Продольная усадка и деформации при различном расположении шва по отношению к центру тяжести сечения элемента: а – при симметричном; б, в – при несимметричном; 1 – график напряжений; 2 – шов; ?L – деформация; b – ширина зоны нагрева; напряжение сжатия; + – напряжение растяжения; г – при несимметричном; 2 – шов

б) поперечная (рис. 5), следствием которой всегда является коробление листов в сторону более значительного объема наплавленного металла, т. е. листы коробятся вверх, в направлении утолщения шва. Фиксация детали воспрепятствует деформации от усадки, но станет причиной возникновения напряжений в закрепленных участках.

Рис. 5. Поперечная усадка и деформации: а – деформации до и после сварки; б – график распределения напряжения (О – центр тяжести поперечного сечения шва; напряжение сжатия; + – напряжение растяжения)

Величина деформаций при сварке зависит, во-первых, от размера зоны нагрева: чем больший объем металла подвергается нагреванию, тем значительнее деформации. Следует отметить, что для различных видов сварки характерны разные по размеру зоны нагрева и деформации, в частности при газовой сварке кислородно-ацетиленовым пламенем она больше, чем при дуговой сварке.

Во-вторых, имеют значение размер и положение сварного шва. Величина деформации тем существеннее, чем длиннее шов и больше его сечение, определенную роль играют также несимметричность шва и главной оси сечения свариваемого изделия.

В-третьих, если деталь сложна по своей форме, то швов на ней бывает больше, поэтому можно предположить, что напряжения и деформация обязательно проявятся.

2. Неравномерный нагрев свариваемых частей или деталей. Как известно, при нагревании тела расширяются, а при охлаждении – сужаются. При сварке используется сосредоточенный источник тепла, например сварочная дуга или сварочное пламя, который с определенной скоростью перемещается вдоль шва и поэтому неравномерно нагревает его. Если свободному расширению или сокращению мешают какие-либо препятствия, то в изделии развиваются внутренние напряжения. Более холодные соседние участки и становятся такой помехой, поскольку их расширение выражено в меньшей степени, чем у нагретых участков. Поскольку термические напряжения, ставшие следствием неравномерного нагревания, развиваются без внешнего воздействия, то они называются внутренними, или собственными. Наиболее важными являются те из них, которые возникают при охлаждении изделия, причем напряжения, действующие вдоль шва, менее опасны, поскольку не меняют прочности сварного соединения, в отличие от напряжений, перпендикулярных шву, которые приводят к образованию трещин в околошовной зоне;

3. Структурные трансформации, которые развиваются в околошовной зоне или металле шва. В процессе нагревания и охлаждения металла размер и расположение зерен относительно друг друга изменяются, что отражается на объеме металла и становится причиной возникновения внутренних напряжений со всеми вытекающими последствиями, представленными в первом пункте. В наибольшей степени этому подвержены легированные и высокоуглеродистые стали, предрасположенные к закалке; низкоуглеродистые – в меньшей. В последнем случае при изготовлении сварных конструкций это явление может не приниматься в расчет.

Вторую группу составляют сопутствующие причины, которые можно предупредить или устранить. К ним относятся:

– ошибочные конструктивные решения сварных швов, например небольшое расстояние между соседними швами, слишком частое пересечение сварных швов, ошибки в выборе типа соединения и др.;

– несоблюдение техники и технологии сварки, в частности плохая подготовка кромок металла, нарушение режима сварки, использование несоответствующего электрода и др.;

– низкая квалификация исполнителя.

Величина деформаций при сварке во многом определяется теплопроводностью металла. Между ними существует прямо пропорциональная зависимость: чем выше теплопроводность, тем более равномерно распространяется поток тепла по сечению металла, тем менее значительными будут деформации. Например, при сварке нержавеющей стали как менее теплопроводной возникают большие деформации, чем при сварке низкоуглеродистых сталей.

Напряжения и деформации, которые имеют место исключительно в ходе сварки, а по ее окончании исчезают, называются временными; а если они сохраняются после охлаждения шва – остаточными. Практическое значение последних особенно велико, поскольку они могут сказываться на работе детали, изделия, всей конструкции. Если деформации носят локальный характер (например, на отдельных участках появляются выпучины, волнистость и др.), то они называются местными; если в результате деформации терпят изменения геометрические оси и размеры изделия или конструкции в целом – общими.

Кроме того, деформации могут возникать как в плоскости изделия, так и вне ее (рис. 6).

Рис. 6. Некоторые виды деформации: а – в плоскости сварного соединения; б – вне плоскости сварного соединения; 1 – форма изделия до сварки; 2 – форма изделия после сварки

Для уменьшения деформаций и напряжений при сварке придерживаются следующих конструктивных и технологических рекомендаций:

1. При подборе материала для сварных конструкций руководствуются правилом: использовать такие марки основного металла и электродов, которые либо не имеют склонности к закалке, либо подвержены ей в наименьшей степени и способны давать пластичный металл шва.

2. Избегают закладывать в конструкциях (особенно в ответственных), тем более рассчитанных на работу при ударах или вибрации, многочисленные сварные швы и их пересечения, а также использовать короткие швы замкнутого контура, поскольку в этих зонах, как правило, концентрируются собственные напряжения. Чтобы снизить тепловложения в изделие или конструкцию, оптимальная длина катетов швов должна быть не более 16 мм.

3. Стараются симметрично располагать ребра жесткости в конструкциях и сводят их количество к минимуму. Симметричность необходима и при расположении сварных швов, так как это уравновешивает возникающие деформации (рис. 7), т. е. последующий слой должен вызывать деформации, противоположные тем, которые развились в предыдущем слое.

Рис. 7. Последовательность наложения сварных швов для уравновешивания деформаций

Эффективен и способ обратных деформаций (рис. 8). Перед сваркой в конструкции (как правило, швы в ней должны располагаться с одной стороны относительно оси либо на различных расстояниях от нее) вызывают деформацию, обратную той, что возникнет в ней при сварке.

Рис. 8. Сваривание гнутых профилей как пример применения обратной деформации

4. Ограничивают применение таких способов соединения, как косынки, накладки и др.

5. По возможности отдают предпочтение стыковым швам, для которых концентрация напряжений не столь характерна.

6. Предполагают минимальные зазоры на разных участках сварки.

7. В сопряжениях деталей предусматривают возможность свободной усадки металла шва при охлаждении в отсутствие жестких заделок.

8. Практикуют изготовление конструкций по секциям, чтобы потом сваривать готовые узлы. Если последние имеют сложную конфигурацию, то заготавливают литые и штампованные детали, чтобы снизить неблагоприятное воздействие жестких связей, которые дают сварные швы.

9. Выбирают технологически обоснованную последовательность (рис. 9) выполнения сварных швов, при которой допускается свободная деформация свариваемых деталей. Если, например, требуется соединить листы, то в первую очередь выполняют поперечные швы, в результате чего получают полосы, которые потом сваривают продольными швами. Такая очередность исключает жесткую фиксацию соединяемых частей листов и позволяет им свободно деформироваться при сварке.

Рис. 9. Оптимальная последовательность выполнения сварных швов при сварке листов: а – настила; б – двутавровой балки

Направление ведения сварного шва также имеет значение. Если вести его на проход либо от центра к концам, то в середине шва разовьются поперечные напряжения сжатия; если двигаться от краев к центру, то в середине шва не избежать появления поперечных напряжений растяжения, следствием которых будут трещины в околошовной зоне или самом шве (рис. 10).

Рис. 10. Напряжение в продольном сечении шва при сварке (– – напряжение сжатия; + – напряжение растяжения): а – на проход; б – от концов к центру

10. При соединении частей из металла значительной толщины (более 20–25 мм) применяют многослойную дуговую сварку, выполняя швы горкой или каскадом (рис. 11). Шов горкой накладывается следующим образом: первый слой имеет длину примерно 200–300 мм, второй длиннее первого в 2 раза, третий длиннее второго на 200–300 мм и т. д. Достигнув «горки», сварку продолжают в обе стороны от нее короткими валиками. Такой способ способствует поддержанию участка сварки в нагретом состоянии. В результате тепло распространяется по металлу более равномерно, что снижает напряжения.

Рис. 11. Очередность наложения швов при многослойной дуговой сварке (размеры указаны в миллиметрах): а – горкой; 1 – ось «горки»; 2 – толщина металла; б – каскадом

11. Помогает снизить коробление швов соединяемых конструкций и деталей выполнение швов в обратноступенчатом порядке (рис. 12). Для этого протяженные швы делят на части длиной 150–200 мм и сваривают их, ведя каждый последующий слой в направлении, обратном предыдущему слою, причем стыки следует размещать вразбежку. Причина таких действий заключается в том, что деформации в соседних участках будут противоположно направленными по отношению друг к другу и равномерными, поскольку металл будет прогреваться равномерно.

Рис. 12. Последовательность наложения обратнопоступательного шва

12. Рассчитывают адекватный тепловой режим сварки. Если при работе есть возможность перемещать изделие (деталь) или если основной металл предрасположен к закалке, тогда используют более сильный тепловой режим, благодаря чему объем разогреваемого материала возрастает, а сам он остывает медленнее. В определенных ситуациях (если сварка проводится при пониженной температуре воздуха, металл имеет большую толщину или является сталью, склонной к закалке, и др.) помогают предварительный или сопровождающий подогрев либо околошовной зоны, либо всего изделия. Температура, до которой следует довести металл, зависит от его свойств и составляет 300–400 °C для бронзы, 250-270 °C для алюминия, 500–600 °C для стали, 700–800 °C для чугуна и т. д.

Если сваривают жестко зафиксированные детали или конструкции, тогда применяют менее интенсивный тепловой режим и варят электродами, способными давать пластичный металл шва.

13. Осуществляют отжиг и нормализацию изделия или конструкции после окончания сварки (последнее полностью ликвидирует напряжения). При отжиге температуру стального изделия доводят до 820–930 °C, выдерживают (общее время составляет примерно 30 минут, длительная выдержка нежелательна, поскольку приводит к росту зерен) и постепенно охлаждают (на 50–75 °C в час), доводя температуру до 300 °C. Это дает ряд преимуществ: во-первых, шов приобретает мелкозернистую структуру с улучшенным сцеплением зерен, благодаря которой металл шва и околошовной зоны становится более пластичным, во-вторых, металл шва получается менее твердым, что имеет большое значение для последующей обработки резанием или давлением; в-третьих, это полностью снимает внутренние напряжения в изделии.

Основные отличия нормализации от полного отжига – более высокая скорость охлаждения, для чего температура, до которой нагревают изделие, на 20–30 °C превышает критическую, и то, что выдержка и охлаждение проводятся на воздухе.

14. Избегают планировать в изделиях и конструкциях сварные швы, неудобные для выполнения, например вертикальные, потолочные.

15. Обеспечивают минимальную погонную энергию, достижимую при высокой скорости сварки в сочетании с наименьшими поперечными сечениями швов.

16. Уменьшают число прихваток и их сечения.

17. Проковывают швы в холодном или горячем состоянии, что уменьшает внутренние напряжения и увеличивает прочность конструкции.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Техника безопасности при дуговой сварке и резке

Техника безопасности при дуговой сварке и резке Сварочные работы сопряжены с определенными факторами, которые могут быть опасными для здоровья человека. К ним относятся:– поражение электрическим током;– отравление токсичными газами и пылью;– ожоги расплавленным

Техника безопасности при газовой сварке и резке

Техника безопасности при газовой сварке и резке Газовая сварка и резка связаны с определенным риском, поэтому при их осуществлении необходимо строго соблюдать правила техники безопасности:1. До проведения работ надо внимательно прочитать инструкцию по применению

Последовательность проведения работ при холодной сварке

Последовательность проведения работ при холодной сварке Состыкуйте полотнища линолеума и тщательно очистите шов от пыли. Затем наденьте перчатки и наклейте на края полотнищ (по стыку) широкий односторонний скотч. Аккуратно прорежьте лезвием скотч над местом стыка

Последовательность проведения работ при холодной сварке Прирезанные края полотнищ линолеума отгибают до границы приклеенных участков и наклеивают по линии стыка на нижележащий слой клейкую с 2 сторон ленту шириной около 100 мм. Шпателем наносят мастику или клей на

Стабилизаторы напряжения

Стабилизаторы напряжения Поскольку пониженное или, напротив, повышенное напряжение в сети достаточно опасно для большинства электрических приборов, желательно приобрести стабилизатор напряжения. Он позволит защитить дорогостоящее оборудование от порчи. Ведь после

Установка стабилизатора напряжения

Установка стабилизатора напряжения Скачки напряжения в сети происходят достаточно часто. Такое явление вовсе не безобидно, поскольку может причинить серьезный вред имуществу и привести к пожару. Крайне чувствительна к подобным сбоям компьютерная и бытовая

ПРОДОЛЬНЫЕ И ПОПЕРЕЧНЫЕ ДЕФОРМАЦИИ ПРИ СВАРКЕ ВСТЫК СВОБОДНЫХ и скрепленных деталей

Одним из наиболее распространенных сварных соединений является прямолинейное однопроходное сварное соединение двух пластин встык. Механизм образования деформаций в этом случае характерен во многих отношениях и позволяет объяснить образование деформаций и в других сварных соединениях.

Рассмотрим сварку двух пластин большого размера с зазором. Допустим, что распределение температур по толщине металла равномерное. Такие условия наиболее близки к электрошлаковой сварке деталей встык.

В точке А пластическое удлинение металла в направлении поперек шва прекращается; взаимное сближение кромок составляет 2va. В дальнейшем после полного остывания металла возникает поперечная усадка Апоп = 2vA. Величина пластической деформации, т. е. разность 2 (omax — vA), зависит главным образом от механических свойств металла и от теплоотдачи в воздух.

Чем выше теплоотдача, тем быстрее снижается кривая v позади источника. При этом спад v не соответствует спаду температур металла. Поэтому при плавном снижении v (пунктирная кривая на рис. 59, а) увеличивается величина 2vA и уменьшается пластическая деформация.

В пластинах, свариваемых встык без зазора, кромки впереди источника тепла не могут перемещаться беспрепятственно. До некоторой точки В (рис. 59, а) происходит упругое вдавливание металла из-за'того, что кромки упираются друг в друга. От точки В до точки D происходит пластическая деформация осаживания металла. При этом участок СВ, который испытывает упругую деформацию, влияет на величину утах в точке D вследствие упругого

Рис. 59. Образование поперечной усадки при однопроходной сварке

взаимодействия участков металла ВС и BD. В результате при сварке пластин без зазора, а также при проваре целой неразрезанной пластины величина 2цтах оказывается меньше, а следовательно, меньше и поперечная усадка, равная 2vA. Поперечная усадка в этом случае на 15—20% меньше, чем при сварке с зазором. При идеально упругом протекании процесса сварки двух пластин встык максимально возможная величина 2цтах выражается формулой

Фактическая величина поперечной усадки, возникающей в момент сваривания и остающейся после полного остывания пластин, меньше теоретически возможной. При электрошлаковой сварке пластин с зазором, когда теплоотдача мала,

При электродуговой однопроходной сварке пластин встык, когда они собраны без зазора,

Формула (96) справедлива для низкоуглеродистых, низколегированных и аустенитных сталей, а также для титановых и алюминиевых сплавов толщиной примерно до 16 мм. Формулой (96) можно пользоваться также для приближенного определения поперечной усадки, когда шов укладывают на целую пластину без полного провара, например при сварке угловым швом. Независимо от рас

стояния между параллельными угловыми швами поперечную усадку листа находят как сумму отдельных усадок.

Поперечная усадка свариваемых встык пластин обнаруживается не сразу после сварки, а лишь после полного остывания пластин, хотя сближение кромок происходит непосредственно в процессе их сваривания.

Во время прохода источника нагрева в перемещениях участвует сравнительно узкая зона металла, а именно нагретая до высокой температуры. Поэтому закрепление пластин не оказывает практически никакого влияния на поперечное перемещение кромок во время сваривания. Лишь на стадии остывания, если закрепления достаточно сильны, возможна пластическая деформация металла, приводящая к уменьшению поперечной усадки.

Рис. 60. Деформации в плоскости при сварке узких и длинных пластин:

а — временные вследствие неравномерного нагрева их по шнрнне В б — остаточные вследствие нецентрального приложения усадочной силы Р

На начальных участках шва квазистационарное перемещение кромок не достигается, поперечная усадка здесь несколько меньше по величине, чем на остальной части шва. При повторном нагреве по одному и тому же месту поперечная усадка от второго шва равна усадке от первого шва, если при этом не изменились условия нагрева. Если пластины сваривают с зазором, то может оказаться, что еще до подхода источника тепла вследствие временных деформации кромки могут сблизиться или отойти друг от друга. В этом случае полная поперечная усадка будет состоять из перемещений, возникших от временных деформаций пластин в целом, и перемещений непосредственно в зоне сварки. При сварке пластин, собранных без зазора или собранных на прихватках или «сухарях», поперечная усадка, как правило, не зависит от временных деформаций. Исключение составляют случаи, когда, например, собранные без зазора, но не скрепленные между собой детали в процессе сварки отходят друг от друга. Это один из видов временных деформаций. Отход пластин друг от друга и открывание зазора при сварке может происходить вследствие двух причин: так называемых временных структурных деформаций и неравномерного нагрева узких пластин по ширине. Деформации узких пластин от неравномерного нагрева по ширине по существу являются продольными деформациями изгиба в плоскости (рис. 60).

Изгиб пластин происходит вследствие того, что нагретая сторона пластины расширяется, в то время как холодная сопротивляется этому расширению. По мере уменьшения ширины пластины при постоянной мощности источника нагрева деформации, вызванные поворотом сечений, возрастают. Однако очень узкие пластины могут прогреваться полностью до высоких температур и не иметь значительных угловых деформаций.

Ширина пластин, при которой деформациями от поворота сечений можно пренебречь, зависит от режима сварки и теплофизических свойств металла. Для объективной оценки ширины пластин

следует пользоваться величиной -—, где В — ширина одной пла- стины, Ьп — половина ширины зоны пластических деформаций.

Можно также пользоваться отношением - г—, где Ьа — ширина

зоны, нагревающейся до температуры, при которой предел текучести металла близок к нулю.

Величину Ь0 приближенно можно найти по графику на рис. 78 при I = 260, а Т — Т0. Если пользоваться теорией мощных бы- стродвижущихся источников тепла, то величину Ь0 можно найти по формуле

При отношениях 8 пластины можно считать широкими,

а угловые деформации от неравномерного нагрева — незначительными.

Продольные остаточные деформации укорочения при сварке пластин встык, если не имели места деформации изгиба в процессе сварки, определяют по формуле

где Рус — усадочная сила, величина которой определяется по формуле (81);

I и F — длина и площадь сечения сваренной пластины соответственно в см и см?.

Метод фиктивных сил дает неправильные результаты, если длина пластин соизмерима с их шириной.

При сварке двух пластин различной ширины (рис. 60, б) усадочная сила РуС, расположенная на расстоянии у0 от центральной оси, создает изгибающий момент М = Русу0■ Сваренные пластины после остывания, помимо продольного укорочения

будут также изгибаться.

Угол поворота концов пластины ф относительно друг друга и прогиб f в середине вычисляем по формулам:

Напряжения и деформации от поперечной усадки при сварке стыковым швом закрепленных пластин

Образование поперечной усадки сварного шва может осуществляться в тех случаях, когда свариваемые детали под действием внутренних (усадочных) поперечных усилий могут свободно перемещаться в направлении, перпендикулярном линии шва.

В практических условиях изготовления сварных конструкций поперечное перемещение свариваемых деталей часто ограничивается связями, препятствующими поперечному сокращению шва в процессе остывания. Такими связями являются прихватки, поставленные при сборке отдельного узла или целой конструкции, ранее выполненные сварные швы изготовляемой конструкции, особые конструктивные формы отдельных узлов или целой конструкции, например, упругое противодействие стенки обечаек из листов средней и большой толщины свободному поперечному сокращению продельного шіва, швы замкнутых контуров и другие поперечные закрепления свариваемых деталей и узлов. В некоторых случаях характер закрепления свариваемых деталей такой, что податливость их в поперечном направлении относительно оси шва либо весьма ограничена, либо совсем невозможна. Такие закрепления, препятствуя поперечному сокращению шва, приводят обычно к образованию. в сварном шве высоких остаточных напряжений поперечного растяжения. Так, при сварке стыковым швом закрепленных узких пластин и коротких стержней или при заварке разрывов и трещин в жестких контурах, поперечные напряжения растяжения,© сварном шве часто достигают предельных значений и приводят к появлению либо холодных трещин, либо разрывов при остывании шва.

Таким образом, во всех случаях сварки стыковых швов, в которых перемещение свариваемых деталей под действием поперечной усадки - ограничено теми или иными препятствиями, возникают остаточные напряжения поперечного растяжения. Так как напряжения растяжения, вызванные в сварном шве продольной усадкой, обычно достигают предела текучести от, то появление напряжений растяжения от поперечной усадки создает в сварном соединении или сварной конструкции остаточные напряжения растяжения по двум координатным осям, т. е. остаточную плоскостную напряженность. Как известно, высокая плоскостная напряженность понижает работоспособность сварных соединений и сварных конструкций, часто приводя к хрупкому разрушению особенно при низких температурах. На практике всегда стремятся, чтобы свариваемые стыковым швом пластины могли свободно перемещаться в своей плоскости под действием поперечной усадки.

На образование поперечных напряжений растяжения и деформаций от поперечной усадки в стыковых швах, помимо неравномерности нагрева и неодновременности остывания металла шва, наибольшее влияние оказывают внешние закрепления. Последние препятствуют свободному перемещению свариваемых пластин при сокращении ширины шва от действия поперечной усадки, увеличивая в сварном шве поперечные напряжения растяжения.

Внешними закреплениями будем считать не только приложенные к деталям перед сваркой внешние силы или внешние связи, препятствующие свободному сокращению ширины шва зо время его остывания, «о также ранее - выполненные другие швы изготовляемой конструкции, которые препятствуют свободному образованию поперечной усадки шва.

ограничимся рассмотрением основных закономерностей распределения остаточных напряжений от поперечной усадки только для некоторых частных случаев в зависимости от начальных условий закрепления пластин и режима сварочного нагрева.

Величина остаточных напряжений растя-Qj^ жения 'при сварке сты - ковым швом закрепленных. пластин зависит преимущественно от базы закрепления и режима нагрева (фиг.

67). Толщину пластин возьмем такую, которая позволяет выполнить сварной В этом случае будем считать, что талла осуществляется по схеме линейного

Для установления общих количественных зависимостей о влиянии поперечных закреплений пластин и параметров сварки на величину поперечных напряжений необходимы многосторонние теоретические и экспериментальные исследования. Здесь мы

Фиг. 67. Напряжения от поперечной усадки при стыковой сварке закрепленных пластин:

а — стыковой шов на закрепленных пластинах; 6 — эпюра остаточных поперечных напряжений растяжения при одновременном остывании шва по дли-1 не; в — эпюра остаточных поперечных напряжений растяжения при неравномерном остывании шва по длине.

шов за один проход, нагрев основного ме - источника тепла и температура любой точки по толщине металла как в процессе нагрева, так и в процессе остывания одинаковая. При большой скорости сварки принимаем, что нагрев металла по всей длине шва произведен почти одновременно и переход наиболее нагретых точек шва из пластического состояния в упругое при остывании шва тоже считаем одновременным.

Если бы пластины не были закреплены, то после сварки ши - . рина соединения сократилась бы на величину свободной поперечной усадки, определяемой по формуле (158 а).

В нашем случае, ввиду наличия закреплений (фиг. 67) пластины не могут свободно перемещаться под действием поперечной усадки прій остывании шва, и в нем возникнут поперечные

напряжения растяжения, величина которых определяется по формуле

где Ауо — величина свободной поперечной усадки сварного шва;

В— база закрепления свариваемых пластин;

Е — модуль упругости металла.

Если освободить сварное соединение от закреплений в поперечном. направлении, то напряжения растяжения, вызванные в сварном шве поперечной усадкой, исчезнут, а ширина сварного соединения уменьшится на величину поперечной усадки АУо.

Величина поперечной усадки Ауо при сварке стыковым швом закрепленных пластин зависит от распределения температуры по поперечному сечению сварного соединения в момент перехода наиболее нагретого металла из пластического состояния в упругое, т. е. с того момента времени, когда температура шва в процессе остывания снизится до 600° С.

К этому моменту тепло проникает в основной металл на ширину у (фиг. 67, а). Наибольшая температура 7тах = 600°С перешедшего в упругое состояние металла будет, очевидно, !на оси шва. По мере удаления от оси шва температура будет понижаться и на расстоянии у будет равна температуре Т0 на оставшихся холодных участках металла.

В процессе остывания сварного шва температура постепенно выравнивается, и градиент температуры в поперечном направлении сварного соединения постепенно понижается.

Помимо формулы (158 а) для определения поперечной усадки в первом приближении можем принять распределение температу- туры іна ширину у прямолинейным (фиг. 67, а). Поперечное сокращение Ai участка у после остывания до температуры окружающей среды равно

где То — температура окружающей среды.

Поперечная усадка сварного соединения после полного остывания шва может быть определена по формуле

До — 2Ді — a (Tmax Т0)У1.

В сварном соединении образуются остаточные напряжения поперечного растяжения, вызванные реактивным действием закреплений. 'В зависимости от базы закрепления В и режима сварочного нагрева величину остаточных напряжений поперечного растяжения определим, пользуясь формулами (160) и (1616)

На ф'иг. 67, б показана эпюра напряжений растяжения от поперечной усадки при сварке стыковым швом закрепленных пластин в допущении, что сварка производилась с большой скоростью и что переход металла шва из пластического состояния в упругое произошел одновременного всей длине шва. При малой скорости сварки по причине неодновременного перехода металла шва из пластического состояния в упругое, равномерность распределения остаточных поперечных напряжений по длине шва 'несколько нарушается. Начало шва раньше перейдет в упругое состояние, чем конец его, и поперечные усадочные усилия на конце шва будут влиять на понижение остаточных напряжений в начальных участках шва. Эпюра поперечных напряжений растяжения в этом случае будет. иметь вид, показанный на фиг. 67, в.

Величину базы закрепления, при которой остаточные напряжения растяжения от поперечной усадки достигнут предела текучести от> определяем по формуле (162) при значении о2 =

При обычных режимах сварки ширина участка у в момент перехода металла шва из пластического состояния в упругое равна примерно 100—200 мм. Вследствие этого при сварке стальных пластин база закреплений, при которой остаточные напряжения поперечного растяжения не будут превышать предела текучести, должна иметь такие значения:

1) при уі = 100 мм ’и от =2500 кГ/см2

D «МГтах-Л))£ 12 • 10* • 100 (600 - 20) • 2 ■ 10* .

В — - — 2500 ~ 550 ММ’

2) при у 2 = 150 мм и от =2500 кГ/см2.

О _ 12. Ю—6 • 150(600-20) . 2 • 10“ оос — 2500 — м>м>.

При более коротких базах закрепления свариваемых стальных пластин остаточные напряжения растяжения от поперечной усадки, согласно формуле (162), могут превышать предел текучести стали и может произойти разрыв сварного соединения. Чтобы избежать разрыва при укороченных базах закрепления, необходимо выполнять сварной шов электродами, имеющими высокие пластические свойства. Тогда в процессе остывания металл шва будет пластически удлиняться и остаточные напряжения не достигнут его предела прочности.

На практике в целях уменьшения остаточных поперечных напряжений растяжения при - изготовлении сварных конструкций необходимо стремиться, чтобы база закрепления стыковых соединений была возможно больше. Для этого при сборке конструкций, в которой имеются угловые и стыковые швы, прихватки на угловых швах следует ставить примерно на расстоянии 500 мм и более до места стыка, причем стыковые швы выполнять в первую очередь, так как в противном случае другие швы будут служить внешними закреплениями, препятствующими свободной поперечной усадке стыкового шва.

Если после сварки освободить сварное соединение от внешних закреплений, то образовавшиеся напряжения поперечного растяжения, определяемые по формуле (162), исчезнут, и сварное соединение сократится на величину, соответствующую значениям исчезнувших напряжений растяжения.

Напряжения и деформации при сварке и меры борьбы с ними

Причины возникновения сварочных напряжений и деформаций

Сварка, как и другие процессы обработки металлов (литье, термообработка, штамповка и др.), вызывает возникновение в деталях собственных (внутренних) напряжений. Во многих случаях собственные напряжения бывают настолько высокими, что вызывают значительные деформации детали и снижение ее работоспособности.

Основные причины возникновения напряжений и деформаций следующие:

- неравномерный нагрев металла. Местный нагрев металла в зоне сварки от температуры окружающей среды до температуры плавления и затем быстрое охлаждение приводят к образованию тепловых напряжений;

- линейная усадка наплавленного металла. Затвердевший металл уменьшается в объеме, а так как он жестко связан с основным металлом детали, то в переходной зоне возникают внутренние напряжения растяжения;

- структурные изменения возникают в металлах при быстром охлаждении, когда перлитно-ферритная или аустенитная структура околошовной зоны переходит в мартенситную, объем которой больше объема исходной структуры.

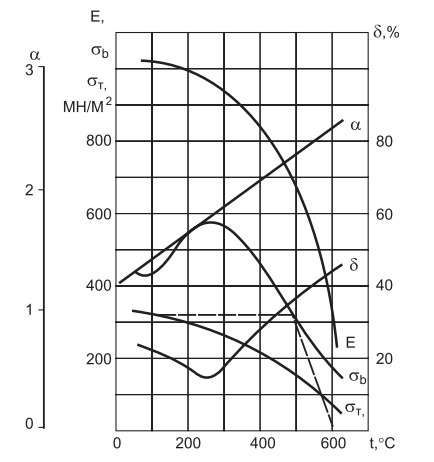

Широкий диапазон изменения температуры в месте сварки приводит к изменению физических и механических характеристик металла в околошовной зоне. Из графика (рис. 1) видно, что относительное удлинение δт в интервале температур от 100 до 350 °C снижается, а предел прочности стали σв повышается. Максимальное возрастание прочности в интервале 200—350 °C при понижении пластичности часто бывает причиной образования в металле трещин. Коэффициент

Рис. 1. Изменение свойств низкоуглеродистой стали в зависимости от температуры.

линейного расширения α с повышением температуры возрастает, а модуль упругости Е резко падает и при температуре около 650 °C практически равен нулю, т. е. сталь утрачивает свои упругие свойства. Предел текучести σ, с повышением температуры снижается. Изменение предела текучести в зависимости от температуры аппроксимируют ломаной прямой линией и принимают таким, как показано на графике штриховой линией.

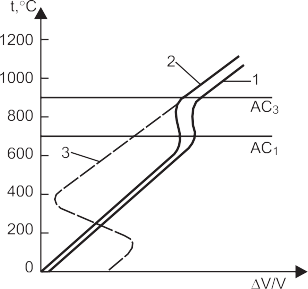

Структурные изменения, происходящие в металле при нагреве и охлаждении, сопровождаются объемными изменениями, которые и становятся причиной возникновения структурных напряжений. На рис. 2 показана зависимость объемных изменений в стали при нагреве и охлаждении.

Границы нагрева АС1 и АС3 показывают начало и конец образования аустенита, а кривая 1 — изменение объема сталей всех марок при нагреве. В интервале температур АС1 — АС3 α-железо переходит в γ-железо, плотность которого выше, т. е. наблюдается уменьшение объема при нагревании. При охлаждении изменение объема идет по кривой 2. В низкоуглеродистых сталях распад аустенита происходит в интервале температур 900—700 °C, когда сталь пластична, поэтому объемные изменения не вызывают заметного образования структурных напряжений. У закаливающихся и особенно у легированных сталей из-за податливости к переохлаждению распад аустенита происходит при более низких температурах.

Рис. 2. Объемные изменения в стали при нагреве и охлаждении

Так, при полной закалке аустенит переохлаждается до температуры 200—350 °C и затем сразу переходит в мартенсит с резким увеличением объема (кривая 3 на рис. 2). В интервале температур 200—350 °C сталь имеет высокую прочность и упругость, поэтому объемные изменения сопровождаются образованием структурных напряжений. В объемах с мартенситной структурой возникают остаточные напряжения сжатия, а по границам — продольные напряжения растяжения. В более пластичных сталях растягивающие напряжения вызывают пластические деформации, а в более хрупких — трещины и даже отколы.

Влияние пористости швов на характеристики сварных соединений

Поры в сварном шве влияют на плотность и механические характеристики сварного соединения. Присутствие пор в шве приводит к уменьшению фактического поперечного сечения шва и, как следствие, к ухудшению механических характеристик сварного соединения в целом. При уменьшении сечения шва до 5% предел текучести, относительное удлинение и угол загиба существенно не изменяются. Более высокая пористость приводит к резкому снижению упомянутых характеристик. Механические свойства сварных соединений высокопрочной стали более подвержены влиянию пористости, чем низкоуглеродистой. Пористость больше сказывается на свойствах угловых швов и меньше — стыковых. При испытании на статический изгиб даже мелкие поры вызывают надрывы, если они расположены близко к поверхности шва. Влияние пор на сопротивление усталости сварных соединений при переменных нагрузках значительнее, чем при статических испытаниях. Установлено, если поры уменьшают площадь поперечного сечения шва всего на 0,8%, то сопротивление усталости сварного соединения снижается на 20%. При более значительном уменьшении сечения сопротивление усталости сварного соединения снижается почти в три раза. Наличие пор в продольных швах менее опасно, чем в поперечных, особенно при низких рабочих напряжениях. Поры, выходящие на поверхность шва (свищи), уменьшают коррозионную стойкость сварного соединения. Требования к качеству сварных швов устанавливаются стандартами, техническими условиями и правилами по контролю и приемке сварных соединений. Допустимость по количеству, размерам и распределению пор решается в зависимости от условий эксплуатации сварных конструкций. Пористость швов не допускается в сварных сосудах, работающих под давлением или вакуумом, а также предназначенных для хранения и перевозки жидких и газообразных продуктов.

Если количество, размер и распределение пор в швах не превышают требований допустимых норм, это не приводит к потере несущей способности сварной конструкции. Для обнаружения пор в швах применяются следующие методы:

- внешний осмотр;

- осмотр изломов швов, полученных при сварке технологических проб;

- осмотр микрошлифов;

- ультразвуковой контроль;

- радиографический контроль.

Меры борьбы со сварочными напряжениями и деформациями

Наиболее эффективное средство снижения собственных напряжений — подогрев детали перед сваркой и медленное охлаждение после нее. Предварительный подогрев в значительной степени снижает тепловые и усадочные напряжения, а медленное охлаждение предотвращает структурные превращения, особенно в околошовной зоне.

Стали, податливые закалке, с содержанием углерода 0,35% и более подогревают до температуры 150—280 °C. Для получения наплавленного слоя высокого качества высокоуглеродистые (более 0,35% углерода) и легированные стали после сварки или наплавки подвергают термической обработке, которая не только улучшает качество шва, но и снимает собственные напряжения. В некоторых случаях применяют высокотемпературный отпуск стали после наплавки, т. е. нагрев до температуры 600—650 °C, выдержка при этой температуре из расчета 2—3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью.

Для подогрева деталей используют индукторы, многопламенные и однопламенные газовые горелки, специальные печи и т. п. Применение предварительного нагрева, отпуска и термообработки всегда связано со значительным усложнением процесса и снижением производительности. Поэтому для уменьшения собственных напряжений и деформаций разработаны и успешно применяются менее трудоемкие способы.

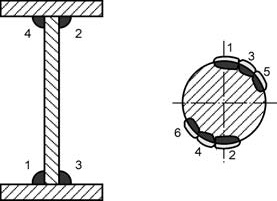

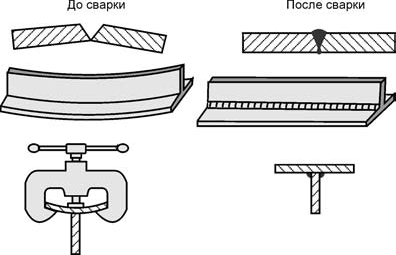

При сварке и наплавке симметричных деталей сварочные швы накладывают в определенной последовательности, вызывающей уравновешивающие деформации (рис. 3). Иногда при подготовке деталей к сварке создают деформации, обратные деформациям, ожидаемым после сварки (рис. 4). При многослойной наплавке деталей рекомендуется послойная проковка швов пневматическим зубилом с закругленным лезвием. Чтобы не вызвать трещин и надрывов, первый и последний швы не проковывают. Не рекомендуется проковывать хрупкие и закаленные швы.

Рис. 3. Последовательность наложения швов на симметричные детали

Рис. 4. Создание обратных деформаций при сварке

Деформации, возникающие в деталях после наплавки, устраняются механической или термической правкой.

Для механической правки применяют молоты, различные правильные (рихтующие) вальцы и прессы.

При термической правке выпуклую сторону деформированной детали быстро нагревают до температуры 700—800 °C и свободно охлаждают. Уравновешивающие деформации, возникающие при этом, выравнивают деталь.

Часто для термической правки в качестве источника тепла используют газовые горелки.

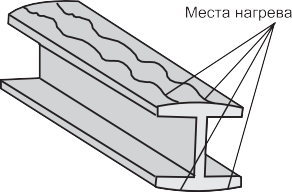

При сварке двутавровых балок для предотвращения грибовидности поясов целесообразно применять предварительный обратный изгиб заготовок поясов. Величину изгиба определяют опытным путем. Устранение образовавшейся грибовидности поясов обеспечивается при местном концентрированном нагреве деформированного участка газовым пламенем и быстром его охлаждении. В результате в исправляемом элементе конструкции возникают усилия, достаточные для уменьшения или исправления местного дефекта. Для устранения значительных деформаций одновременно с нагревом применяют механизированные средства — струбцины, домкраты, тиски и т. п. Нагрев ведут, как правило, со стороны выпуклой части деформированной поверхности (рис. 5). Детали охлаждают естественным путем на воздухе, но возможно водяное охлаждение для сталей, не склонных к закалке. Нагрев производят универсальными горелками типа ГЗ-3, работающими на ацетилене или газозаменителях.

Рис. 5. Места нагрева деформированного участка

Техника правки состоит в следующем. Сначала выбирают участок нагрева и определяют ширину зоны нагрева. Эта зона должна составлять 0,5—2 толщины листа. Нагревают выбранную зону пламенем горелки до температуры 250—650 °C в зависимости от величины прогиба. Следует учитывать, что температура нагрева не должна превышать температуру начала структурных превращений исправляемого металла.

Читайте также: