Как изменяется ширина зоны термического влияния с увеличением скорости сварки

Обновлено: 04.10.2024

Металл шва ( наплавленный металл) имеет структуру литой стали. При ручной дуговой сварке штучными электродами ширина зоны термического влияния составляет 3 - 6 мм. Обычно зона термического влияния имеет низкие механические свойства, поэтом у качество сварного соединения частично определяется свойствами и протяженностью зоны термического влияния. [31]

Наиболее сложным для сварных соединений является создание полноценного по прочности сварного шва в стык, поскольку пока прочность сварных швов в стык у всех свариваемых алюминиевых сплавов понижена по сравнению с прочностью основного материала. Сложными являются также установление и уменьшение ширины зоны термического влияния . [32]

Кроме того, снижение пластичности происходит и под влиянием пластических деформаций сварки. Для низкоуглеродистой стали это соответствует температурам нагрева свыше 100 С Ширина зоны термического влияния зависит прежде всего от погонной энергии при сварке. При ручной сварке она составляет 5 - 6 мм, при автоматической сварке под флюсом в зависимости от толщины металла и режима - от 0 5 до 10 мм, при газовой сварке - 25 мм. [33]

В зависимости от метода и режима сварки термические режимы могут меняться в очень широких пределах. Соответственно меняются и другие параметры сварочного процесса, в том числе ширина зоны термического влияния , а также скорости нагрева и охлаждения, определяющие интенсивность процессов закалки. При многопроходной сварке различные участки сварного соединения получают дополнительный нагрев, изменяющий их структуру и свойства. [34]

К основным изменениям, происходящим в металле в зоне реза за счет тепловых и химических воздействий, относятся изменения структуры и твердости. Для среднеуглеродистой стали ( содержание С более 0 3 % толщиной 80 мм) ширина зоны термического влияния достигает 5 - 8 мм. [35]

С увеличением скорости резки ширина зоны термического влияния уменьшается. С увеличением мощности пламени, содержания углерода и легирующих элементов в стали, а также при замедленном охлаждении металла после резки или подогреве, сопутствующем процессу резки, ширина зоны термического влияния увеличивается. [36]

Амплитуда колебания электрода в поперечном направлении не должна быть более 4 - 5 диаметров. Траектория движения дуги и скорости ее перемещений влияют на: а) скорость продвижения дуги вдоль и поперек шва; б) длительность пребывания ванночки в жидком состоянии ( до начала кристаллизации); в) глубину провара ( степень термической регенерации); г) ширину зоны термического влияния ; д) толщину наплавляемого слоя и е) местоположение шлака на поверхности наплавленного слоя в процессе сварки. [37]

Кислородная резка сопровождается местным нагревом металла до высоких температур с последующим быстрым охлаждением кромок реза за счет теплопроводности. В связи с этим вдоль линии реза образуется зона термического влияния, структура и свойства которой существенно отличаются от основного металла. Ширина зоны термического влияния прирезке низкоуглеродистой стали толщиной 50 мм не превышает 1 - 1 5 мм, а толщиной до 200 мм - 2 5 - 3 мм. Однако зона термического влияния при резке закаливающихся сталей увеличивается в 2 - 2 5 раза. [39]

Если производится последующая сварка для предупреждения повышения углерода в металле шва ( образование закаленных структур), следует производить механическую обработку или зачистку поверхности реза. В процессе реза происходит термообработка металла кромок реза, соответствующая закалке. Ширина зоны термического влияния ( до 6 мм) зависит от химического состава и возрастает с увеличением толщины разрезаемого металла. [40]

Местный неравномерный нагрев металла при сварке приводит к изменению формы и размеров изделия, а в некоторых случаях к его разрушению. Неравномерно нагретая зона металла, будучи заключенной в жестком контуре изделия, испытывает пластические и упругопластические деформации сжатия при нагреве и растяжения при охлаждении. Их величина зависит от ширины зоны термического влияния . [41]

Высокочастотной сваркой изготавливают прямошовные трубы из неочищенной горячекатанной малоуглеродистой стали. Применение радиочастоты ( более 400 кГц) позволяет сваривать продольные швы труб из алюминия, жаропрочных сплавов, легко окисляющихся металлов. Швы получаются с незначительным внутренним гратом, с малой шириной зоны термического влияния , с хорошими механическими свойствами. Существенный недостаток высокочастотной сварки - сложность оборудования. [42]

При сварке не допускают зажигание дуги на поверхности трубы. Наиболее перспективным методом приварки катодного вывода к трубе является термитная сварка, позволяющая получить минимальную зону термического влияния. Применение медного термита, состоящего из механической смеси порошков окиси меди ( 64 %), сплава алюминий - медь ( 20 %), ферромарганца ( 16 %), позволяет обеспечить ширину зоны термического влияния не более 2 мм. [43]

Под сварным соединением понимается металл шва и околошовная зона основного металла. Околошовной зоной называется узкий участок основного металла вдоль шва, который в процессе сварки не расплавлялся, но подвергался - воздействию высоких температур. Это явление называется вторичной кристаллизацией. Участок околошовной зоны таких сталей, на котором произошла вторичная кристаллизация, называется зоной термического влияния. При ручной дуговой сварке покрытыми электродами ширина зоны термического влияния может составлять 3 - 6 мм. [44]

Плазмообразующий газ, попадая в дугу, проникает в ее столб и, проходя вдоль канала, нагревается. Плотность газа уменьшается, возрастает его объем. Поэтому резко увеличивается скорость газа по мере его движения вдоль канала. Она достигает максимума на выходе из сопла. Нагретый в дуге газ, сталкиваясь с поверхностью свариваемой детали, нагревает и оплавляет ее. Под давлением газа расплавленный металл раздвигается, тепло передается непосредственно твердому металлу дна сварочной ванны. Поэтому эффективная тепловая мощность примерно в два раза выше, чем у свободной дуги. Меняя расход газа и диаметр канала сопла, можно изменять давление струи плазмы, а также плотность теплового потока, передаваемого от дуги к детали. Это основные технологические преимущества сжатой дуги, позволяющие регулировать размеры и форму сварочной ванны. В сжатой дуге достигается более высокая плотность теплового потока, особенно при малой мощности дуги. Это позволяет получать узкие швы с малой шириной зоны термического влияния и увеличивать скорость сварки. [45]

Зона термического влияния

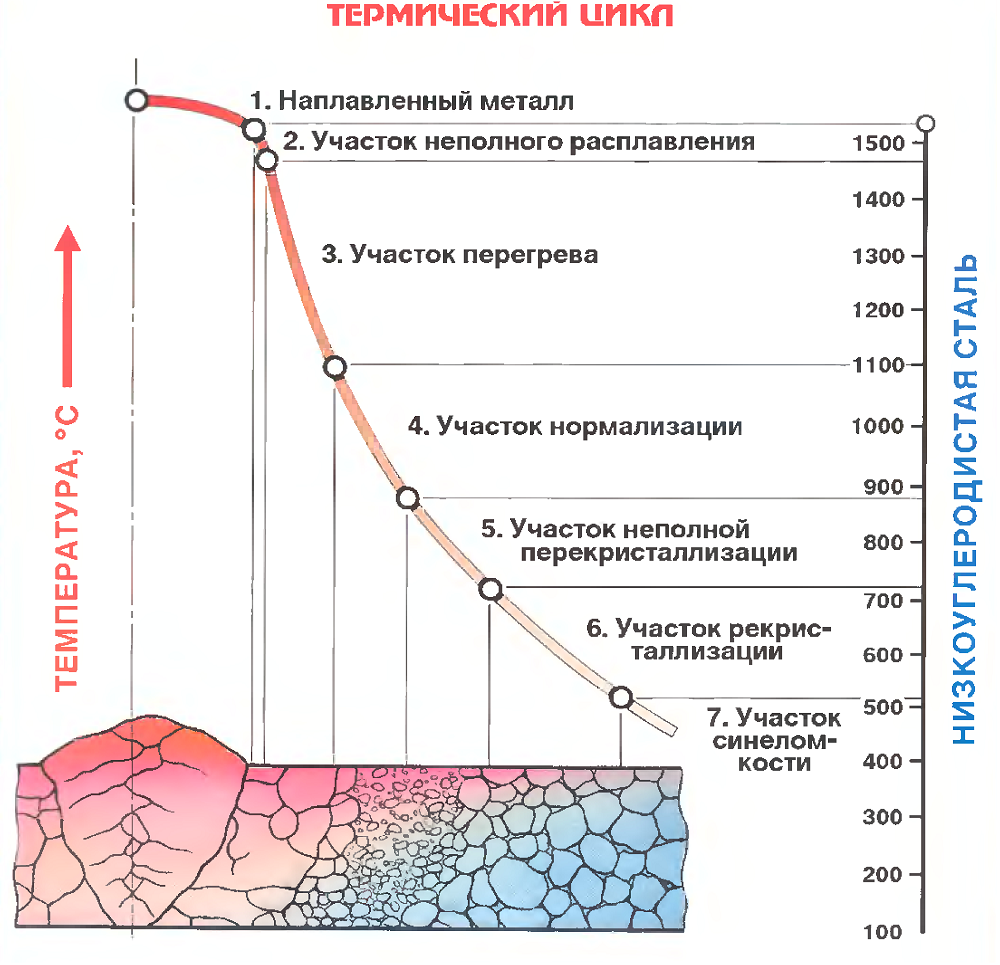

Зоной термического влияния (ЗТВ) называют участки в области шва. В процессе сварки металл в этом месте испытывает различную термонагрузку, она влияет на изменение структуры сплава. В околошовной области влияние нагрева проявляется внутренними напряжениями, трещинами. Прочность соединения снижается. Хотя металл в ЗТВ полностью не расплавляется, он нагревается до критических температур. Структура и физические свойства сплава в области нагрева изменяются. Это сказывается на прочности сварного соединения.

Свойства

На протяжении зоны термического влияния у металла свойства меняются. Они определяются термопластическим циклом, зависят от локальности нагрева. Под воздействием температуры образуется зернистость. Чем дольше сплав прогревается до температуры фазового перехода, тем крупнее зерна. Меняются показатели ударной вязкости, пластичности. Это основные физические свойства металлоизделий.

Как же изменяется ширина зоны термического влияния с увеличением скорости сварки?

Чем быстрее нагревается и остывает деталь, тем меньше ЗТВ. При снижении силы тока сокращается влияние температуры, уменьшается размер ЗТВ.

Структура и размеры зоны термического влияния

Исходя из понятия зоны термического влияния (это нагреваемая область), нетрудно предположить, что на разном удалении от шва деталь нагревается. Для наглядности представим участок околошовной зоны сварки низкоуглеродистой стали.

Схема структурных изменений в зоне термического влияния делится на несколько участков:

1 – неполного расплава. Он является переходным, металл находится в состоянии диффузии наплавки и основного сплава, соединяются две фазы – жидкая и твердая. Протяженность участка небольшая, от 100 до 500 микрон. При температуре 1500°С начинается образование крупных зерен.

2 – перегрева (длина 3–4 мм), в сплаве образуются крупные зерна, характерные для закалочного процесса, сс-железо переходит в у-железо. Ударная вязкость и пластичность стали снижаются. Температура постепенно падает с 1500 °С до 1100°С.

3 – нормализации или перекристаллизации (длина от 200 мкм до 1,5 мм, t – от 1100 до 900°С). Металл находится в температурном интервале. Образуются вторичные мелкие зерна (ферритовая фаза), физические свойства сплава близки к начальным.

4 – неполной перекристаллизации (длина от 500 мкм до 1,2 мм, t – от 900 до 725°С). Мелкие зерна чередуются с перлитными пластинками. Физические свойства хуже, чем на 3-м участке.

5 – рекристаллизации или старения (длина до 1,5 мм, t – от 725 до 450°С). Структура, характерная для нагартованного металла, разрушается. При нагреве до точки пластичности металл восстанавливается, формируются зерна стандартной величины.

6 – синеломкости, переход к основному металлу, температура понижается до 200°С. На сплаве видны синеватые пятна побежалости. Происходит насыщение поверхностного слоя азотом, водородом и углекислым газом с образованием нитридов, карбидов. Прочность стали повышается, пластичность снижается.

При сварке других сталей, в многопроходных швах структура ЗТВ меняется. Размеры зоны термовлияния зависят от нескольких факторов: толщины заготовок, химического состава стали, вида сварочного аппарата, они установливаются экспериментальным путем.

Большая Энциклопедия Нефти и Газа

Импульсно-дуговая сварка позволяет в более широких пределах изменять размеры сварного шва, уменьшать деформации конструкций, снижать уровень остаточных напряжений, уменьшать размеры кристаллитов и пористость в шве, уменьшать размеры зоны термического влияния . [16]

Аргонодуговая сварка вольфрамовым электродом по галогенидным флюсам, наносимым на кромки свариваемых деталей в виде пасты тонким слоем, благодаря увеличению проплавляющей способности дуги позволяет уменьшать сварочный ток, увеличивать глубину проплавления, изменять форму провара, лучше формировать обратный валик, уменьшать размеры зоны термического влияния , измельчать зерно, уменьшать возможность прожогов и пористость, уменьшать деформации конструкций и в итоге получать качественные сварные соединения с высокими механическими свойствами. Эти же преимущества проявляются и при сварке порошковой проволокой, в которую в качестве наполнителя введен флюс. [17]

С увеличением сварочного тока и мощности сварочной горелки зона термического влияния увеличивается, а с увеличением скорости сварки уменьшается. Размеры зоны термического влияния можно значительно уменьшить правильным выбором режима сварки и наплавки. [18]

Теоретически и экспериментально установлено прямое и косвев-ноо влияние гетерогенных свойств срезаемого слоя на физнко-мехп Л М чеекие свойства обработанной поверхности. Прямое влияние обусловлено размерами зоны термического влияния нагреве и условиями об текшот металла режущих кромок инструмента. Косвенное влияий заключается в изменении температурно-скоростных параметров зоны стружкообразоиания, ее размеров за счет искажения границ пластической деформации, величины вектора стружкообразовавия, его утл, действия и характера распределения контактных нагрузок. [19]

Повышение эффективной тепловой мощности дуги увеличивает ширину зоны термического влияния, что ухудшает механические свойства сварного соединения. Возрастание скорости сварки ведет уменьшению размера зоны термического влияния . [20]

Одновременно с изменением проплавления основного металла наблюдается изменение размеров зоны термического влияния. С повышением содержания титана и ванадия размеры зоны термического влияния уменьшаются. [21]

В связи со сказанным такие стальные электроды можно применять только для декоративной заварки небольших по размерам дефектов, если к сварному соединению не предъявляются требования обеспечения прочности, плотности и обрабатываемости режущим инструментом. С целью уменьшения доли участия основного металла в шве, а также размеров зоны термического влияния , в том числе и участков отбеливания и закалки, применяют электроды небольших диаметров ( для 1-го слоя 3 мм, для 2-го и последующих 3 - 4 мм), на малых токах [ 7СВ ( 20 - - 25) da ], не перегревая основной металл. [22]

Модуляцию пучка по амплитуде тока первоначально использовали только при размерной обработке материалов. В процессе импульсной размерной обработки удается уменьшить общее термическое воздействие луча на металл и сократить размеры зоны термического влияния за счет уменьшения потерь на теплопроводность. При этом средняя за период мощность пучка остается постоянной, хотя выделение теплоты происходит за время, меньшее времени паузы. При ЭЛС импульсный режим также позволяет уменьшить общий нагрев детали и размеры зоны термического влияния, что особенно важно при сварке тонкостенных изделий. При сварке металлов большой толщины с помощью импульсной сварки удается избежать образования в швах макропористости. Швы при импульсной сварке получаются более равномерными по ширине на всей глубине. [23]

В связи с этим превращения протекают в менее равновесных условиях, чем при других способах сварки. Однако вызванная этим опасность образования дефектов, например холодных трещин, компенсируется тем, что размеры зоны термического влияния и зоны проплавления исключительно малы. Развивающиеся усадочные напряжения невелики, и образующиеся неравновесные структуры находятся в слабонагруженном состоянии. Например, электронным лучом можно сваривать без подогрева низколегированные стали, несмотря на то что в шве и в зоне термического влияния образуется мартенсит. В зависимости от условий нагружения в процессе эксплуатации может возникнуть необходимость в последующей термической обработке сварных соединений, которая для малогабаритных деталей, свариваемых этим способом, более рациональна, чем предварительный подогрев. [24]

Величина зоны термического влияния зависит от способа и технологии сварки и свойств свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазанными электродами и при автоматической сварке под слоем флюса размеры зоны термического влияния минимальны ( 2 - 2 5 мм); при сварке электродами с толстой обмазкой протяженность этой зоны равна 4 - 10 мм, а при газовой сварке 20 - 25 мм. [26]

Приведенные зависимости ( 117) и ( 118) могут оказаться полезными для расчета зоны термического влияния излучения при лазерной резке тонких листов. Необходимо отметить, что, поскольку при выводе этих формул источник тепла считается неподвижным, оценки размера зоны термического влияния дадут несколько завышенный результат. [28]

Так, при ручной дуговой сварке стали тонкообмазанными электродами и при автоматической сварке стали под слоем флюса размеры зоны термического влияния минимальные ( 2 - 2 5 мм); при сварке электродами с толстой обмазкой протяженность этой зоны равна 4 - 10 мм, а при газовой сварке - 20 - 25 мм. [29]

Так, при ручной дуговой сварке стали тонкообмазанными электродами ( обмазку применяют в виде покрытия для защиты сварного шва от воздействия внешней среды) и при автоматической сварке стали под слоем флюса размеры зоны термического влияния минимальны ( 2 - 2 5 мм); при сварке электродами с толстой обмазкой протяженность этой зоны равна 4 - 10 мм, а при газовой сварке - 20 - 25 мм. [30]

Ширина зоны термического влияния при сварке порошковой проволокой неповоротных стыков труб зависит от режимов сварки, температуры основного металла, толщины стенки трубы и изменяется в пределах 3 - 9 мм. Зона термического влияния с учетом полиморфных превращений 6 - vy - и развития процессов рекристаллизации разделяется на несколько зон. [1]

Ширина зоны термического влияния зависит от толщины металла, вида и режимов сварки. При ручной дуговой сварке она составляет обычно 5 - 6 мм, при сварке под флюсом средних толщин около 10 мм, при газовой сварке до 25 мм. [2]

Ширина зоны термического влияния при кислородной резке зависит от химического состава и толщины разрезаемого металла, возрастая вместе с ней. При резке низкоуглеродистой стали толщиной 10 мм ширина зоны влияния не превышает 1 мм; при резке стали толщиной 150 - 200 мм ширина зоны влияния около 3 мм. Стали легированные и с повышенным содержанием углерода при толщине 100 мм могут иметь зону влияния шириной до 6 мм. [3]

Ширина зоны термического влияния зависит от толщины металла, способа и режимов сварки. Это объясняется тем, что газовое пламя - слабоконцентрированный источник тепла. С повышением концентрации энергии в зоне нагрева возрастают перепады температур между соседними зонами. [4]

Ширина зоны термического влияния зависит от толщины металла, вида и режимов сварки. При ручной дуговой сварке она составляет обычно 5 - 6 мм, при сварке под флюсом средних толщин - около 10 мм, при газовой сварке - до 25 мм. [5]

Ширина зоны термического влияния н ее отдельных участков зависит от конкретных условий сварки - толщины металла, химического состава, способа и режима сварки. [7]

Ширина зоны термического влияния зависит от толщины металла, вида и режимов сварки. При ручной дуговой сварке она составляет обычно 5 - 6 мм, при сварке под флюсом средних толщин около 10 мм, при газовой сварке до 25 мм. [8]

Ширина зоны термического влияния зависит от количества тепловой энергии, приходящейся на единицу длины шва, - погонной энергии. [9]

Ширина зоны термического влияния зависит от основных условий процесса сварки, условий отвода тепла от места сварки. При сварке среднеуглероднстых и низколегированных сталей, склонных к закалке, в зоне термического влияния возможно образование трещин. Зона термического влияния имеет особое значение пря сварке специальных легированных сталей, чувствительных к нагреву. Для сварки таких сталей приходится применять специальные меры для изменения теплового режима сварки ( подогрев) и последующую термическую обработку сварных соединений. [10]

Ширина зоны термического влияния зависит от способа и режима сварки. При сварке в защитных газах она составляет 1 - 2 мм, при сварке под флюсом - 2 - 4 мм, при ручной дуговой сварке - 3 - 6 мм, при газовой сварке она наибольшая и достигает 20 - 30 мм. [11]

Ширина зоны термического влияния зависит прежде всего от погонной энергии при сварке. При ручной сварке она составляет 5 - 6 мм, при газовой сварке доходит до 25 мм. [12]

С увеличением скорости резки ширина зоны термического влияния уменьшается. С увеличением мощности пламени, содержания углерода и легирующих элементов в стали, а также при замедленном охлаждении металла после резки или подогреве, сопутствующем процессу резки, ширина зоны термического влияния увеличивается. [13]

В связи с малыми временами сварки ширина зоны термического влияния очень невелика. [14]

Читайте также: