Как получают неразъемные соединения при сварке

Обновлено: 18.05.2024

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

Введение

Неразъемными соединениями называются такие, повторная сборка и разборка которых невозможна без повреждения деталей. К ним относятся соединения сварные, паяные, соединения, получаемые склеиванием, соединения заклепками и т.д.

6.1 Соединения сварные

Сварка — один из наиболее прогрессивных способов соединения составных частей изделия. Сварка — это процесс получения неразъемного соединения путем сплавления металлов деталей и сварочного электрода. При сплавлении образуется сварной шов.

Существует много видов сварки и способов их осуществления, например:

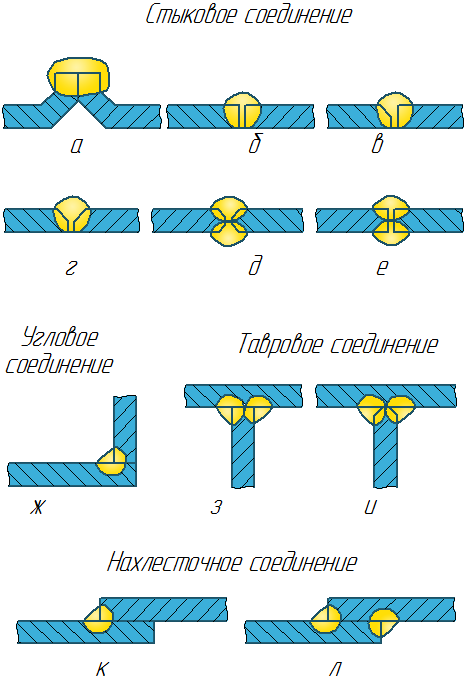

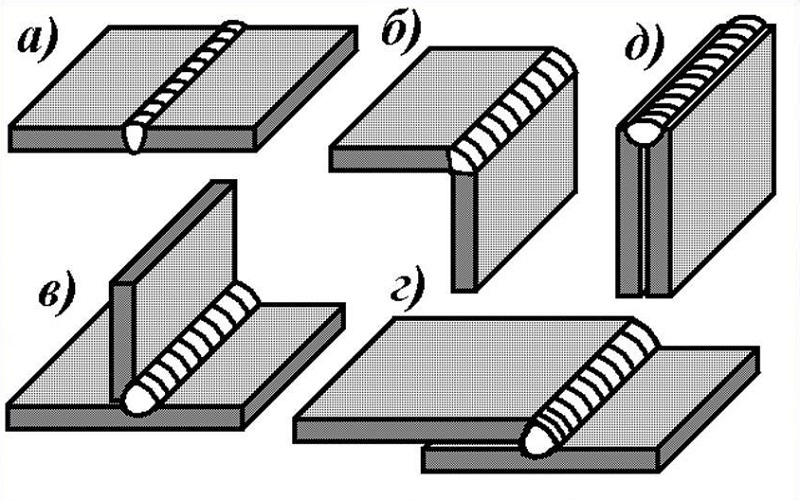

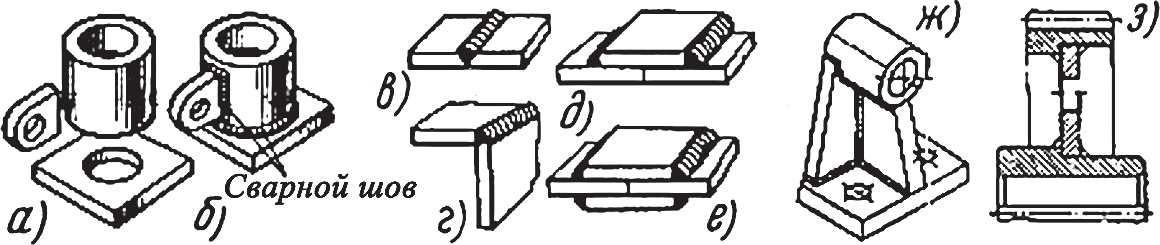

Сварные соединения (швы) делятся на следующие виды:

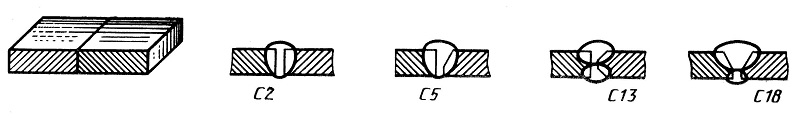

- стыковое, обозначаемое буквой С (Рисунок 6.1, а-е);

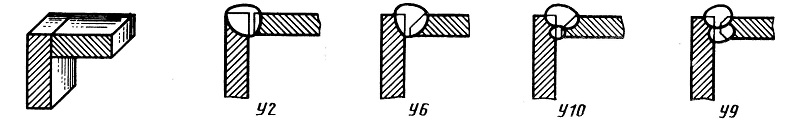

- угловое, обозначаемое буквой У (Рисунок 6.1, ж);

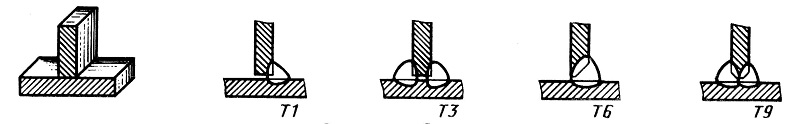

- тавровое, обозначаемое буквой Т (Рисунок 6.1, з, и);

- нахлесточное, обозначаемое буквой Н (Рисунок 6.1, к, л);

Рисунок 6.1 — Виды сварных швов

Кромки свариваемых деталей могут быть подготовлены: с отбортовкой (Рисунок 6.1, а), без скосов (Рисунок 6.1, б, е, ж, к), со скосом одной кромки (Рисунок 6.1, в), со скосом обеих кромок (Рисунок 6.1, г), с двумя симметричными скосами одной кромки (Рисунок 6.1, д, и) и др.

Шов может быть односторонний (Рисунок 6.1, а, б, в, г, ж, к) и двусторонний (Рисунок 6.1, д, е, з, и, л).

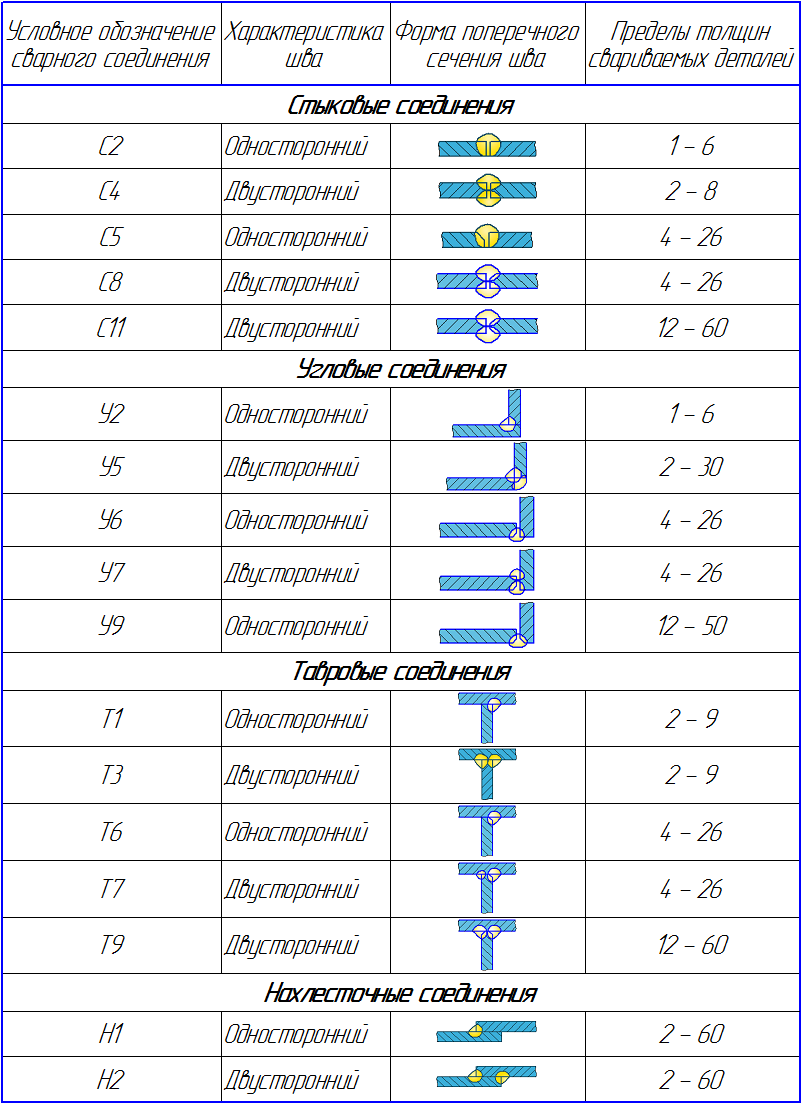

На чертежах к буквенному обозначению сварного шва добавляют цифровое, которое характеризует всю совокупность конструктивных элементов сварного шва, т.е. вид подготовки кромок, толщину свариваемых деталей и т.д.

Например, стыковое соединение, односторонний шов без скосов обеих кромок для деталей толщиной S = 1…6 мм — обозначается С2; тавровое соединение, шов двусторонний с двумя скосами одной кромки, толщина деталей S = 12…100 мм — обозначается Т9, см. таблицу ниже, на которой представлены некоторые обозначения типов сварных швов.

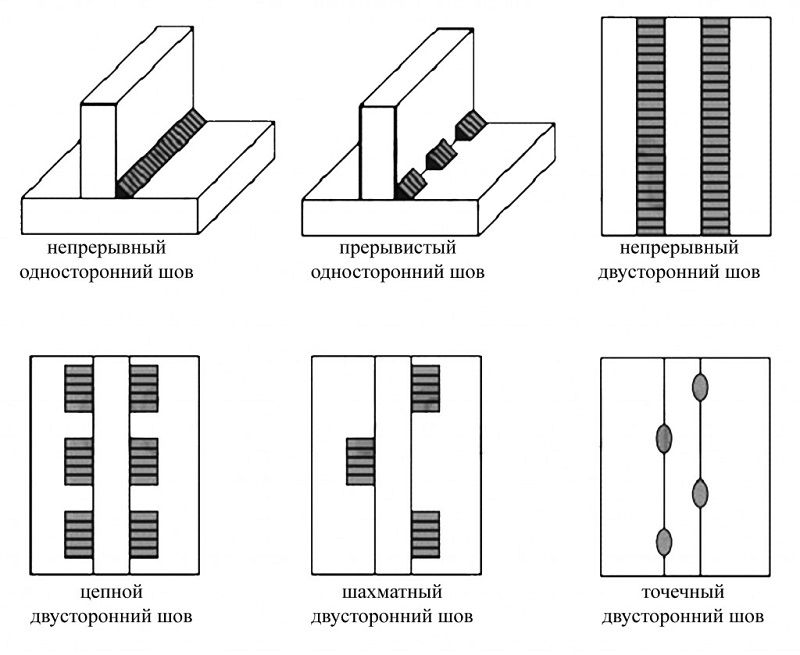

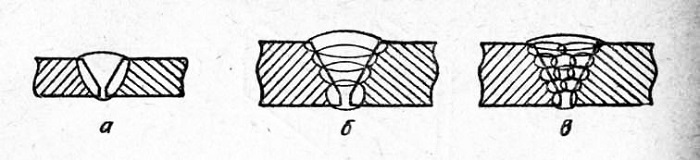

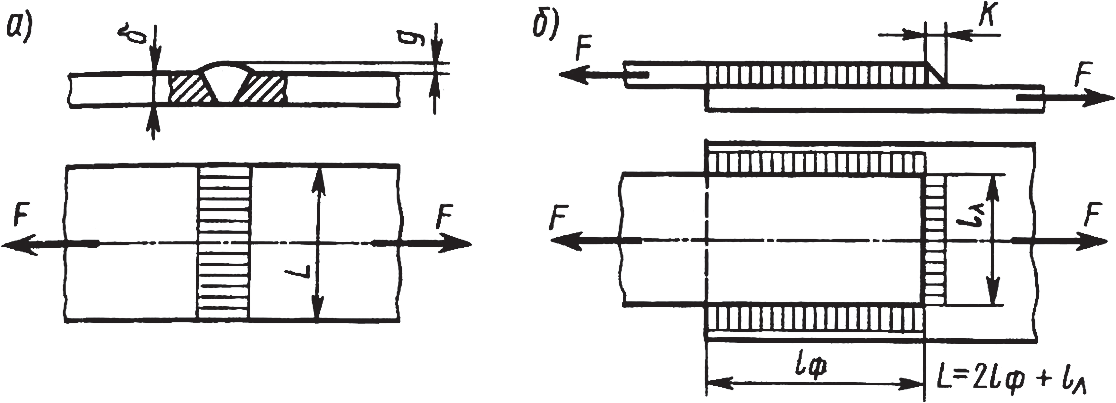

Шов характеризуется размером катета поперечного сечения шва (в нахлесточном, угловом и тавровом соединениях). Шов может быть непрерывным (Рисунок 6.2, а), прерывистым с цепным расположением свариваемых участков (Рисунок 6.2, б) и непрерывным с шахматным расположением свариваемых участков (Рисунок 6.2, в).

| а | б | в |

Рисунок 6.2 — Расположение сварочных швов

Выступающую часть шва над поверхностью основного металла называется выпуклостью или усилением шва (Рисунок 6.3). Шов может выполняться по замкнутой (Рисунок 6.4, а) или незамкнутой линии (Рисунок 6.4, б).

| а | б |

Рисунок 6.3 — Усиление шва

| а | б |

Рисунок 6.4 — Замкнутая (а) и незамкнутая (б) линии шва

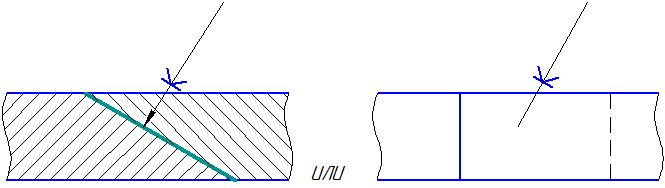

Согласно ГОСТ 2.312-72, шов сварного соединения независимо от способа сварки условно изображают сплошной основной (видимый шов) или штриховой (невидимый шов) линией (Рисунок 6.5, а). Одиночные сварные точки изображают знаком «+» высотой и шириной 5…10 мм, толщина линий S (Рисунок 6.5, б). Невидимые сварные точки не изображают.

На Рисунке 6.5, а показаны примеры условных обозначений сварных швов:

- верхний шов (изображен штриховой линией) нахлесточного соединения, выполнен ручной электродуговой сваркой при монтаже изделия, по незамкнутой линии, катет шва 5 мм, шов прерывистый с цепным расположением провариваемых участков, l-50 мм и t-100 мм;

- нижний шов таврового соединения выполнен при монтаже изделия ручной электродуговой сваркой, шов прерывистый цепной, l-50 мм, t-100 мм, катет шва 5 мм, шов выполняется при монтаже изделия.

Рисунок 6.5 — Пример изображения и обозначения сварного шва на чертеже

Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны (Рисунок 6.6, а) или под полкой линии-выноски, проводимой от оборотной стороны (Рисунок 6.6, б).

Линию-выноску начинают односторонней стрелкой.

| а | б |

Рисунок 6.6 — Схема нанесения условного обозначения сварного шва

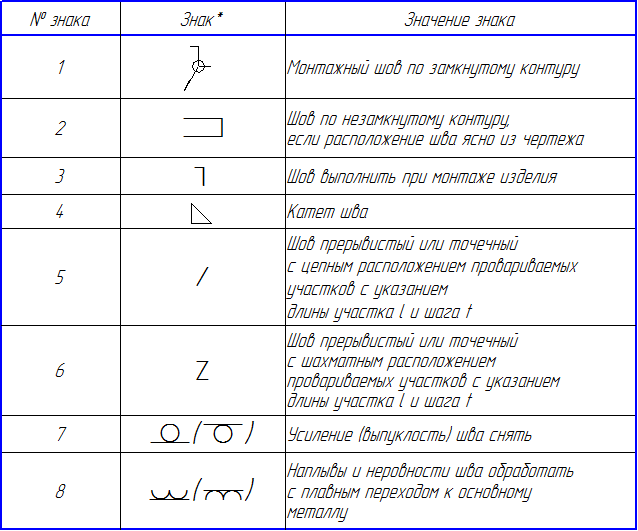

В условном обозначении шва могут быть применены знаки, представленные в таблице 6.1.

Таблица 6.1- Условные обозначения типа сварного шва

В скобках приведено изображение знаков при обозначении шва с оборотной стороны, т.е. при записи условного обозначения шва под полкой линии-выноски.

Все знаки выполняют тонкими линиями. Высота знаков должна быть одинаковой с высотой цифр, входящих в обозначение шва.

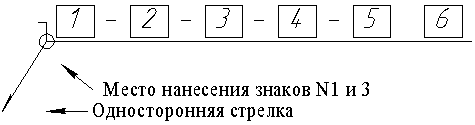

На Рисунке 6.7 приведено полное условное обозначение стандартного шва или одиночной сварной точки по ГОСТ 2.312-72.

Рисунок 6.7 — Условное обозначение сварного шва

1 — Обозначение стандарта на типы и конструктивные элементы швов

2 — Буквенно-цифровое обозначение шва

3 — Условное обозначение способа сварки (допускается не указывать)

4 — Знак 4 (табл.6.1) и размер катета

5 — Размер:

— для прерывистого шва — длины привариваемого участка

— для одиночной сварной точки, или контактной точечной сварки — расчетного диаметра точки

— для контактной шовной сварки — расчетной ширины шва

— для прерывистого шва контактной шовной сварки — расчетной ширины шва, знак умножения, размер длины привариваемого участка, знак / и размер шва

6 — Вспомогательные знаки

При наличии одинаковых швов обозначение наносят у одного изображения, а у остальных проводят линии-выноски с полками для указания номера шва (Рисунок 6.8, а, б) или без полок, если все швы одинаковые (Рисунок 6.8, в).

| а | б | в |

Если все сварные швы, изображенные на чертеже изделия, хотя и разных типов, выполняют по одному и тому же стандарту, например, ГОСТ 5264-80, его обозначение на полке не указывают, а дают ссылку в технических требованиях.

6.2 Соединения паяные

В паяных соединениях детали соединяются путем схватывания металлов припоя и деталей. Пайку применяют для получения герметичности, образования покрытия от коррозии (лужения), при соединении деталей, и т.д. В ряде случаев способ соединения пайкой имеет преимущество перед сваркой, его широко применяют в радиотехнике, электронике, приборостроении.

Существует большое число способов пайки, простейшим из которых является пайка паяльником.

Способ пайки указывают в технической документации.

- по температуре расплавления на:

- особолегкоплавкие (до 145° С),

- легкоплавкие (до 450° С),

- среднеплавкие (до 1100° С),

- высокоплавкие (до 1850° С) и

- тугоплавкие (свыше 1850° С);

- по основному компоненту на:

- оловянные (ПО),

- оловянно-свинцовые (ПОС),

- цинковые (ПП),

- медно-цинковые (латунные, ПМЦ),

- серебряные (ПСр) и др.

Наиболее широко применяются оловянно-свинцовые припои. Выпускают припои в виде проволоки (Прв), прутков (Пт), лент (Л) и др.

Марку припоя записывают в технических требованиях по типу:

ПОС 40 ГОСТ (без указания сортамента) или

Припой Прв КР2 ПОС 40 ГОСТ 21931-76 1931-76 (с указанием сортамента),

где Прв КР2 — проволока круглого сечения диаметром 2 мм. Число 40 указывает содержание олова в процентах (остальное — свинец); припой ПСр 70 ГОСТ 19733-74* — 70% серебра, 26% меди и 4% цинка; припой ПОС 40 — мягкий, ПСр 70 твердый.

При соединении получается паяный шов (ГОСТ 19249-73 — Соединения паяные. Основные типы и параметры).

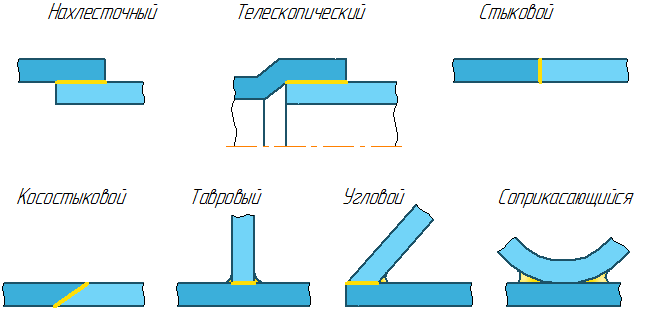

Как и сварные, паяные швы (П) подразделяют (рис. 6.9) на: нахлесточные (ПН-1, ПН-2,…); телескопические (ПН-5, ПН-6); стыковые (ПВ-1,ПВ-2,…); косостыковые (ПВ-3, ПВ-4); тавровые (ПТ-1,ПТ-2,…); угловые (ПУ-1,ПУ-2,…); соприкасающиеся (ПС-1,ПС-2,…).

Рисунок 6.9 — Типы паяного шва

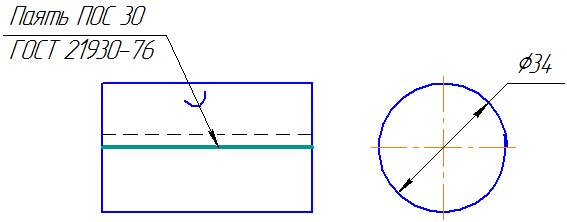

Согласно ГОСТ 19249-73*, тип шва указывают на полке линии-выноски (Рисунок 6.10).

Рисунок 6.10 — Пример обозначения паяного шва на чертеже

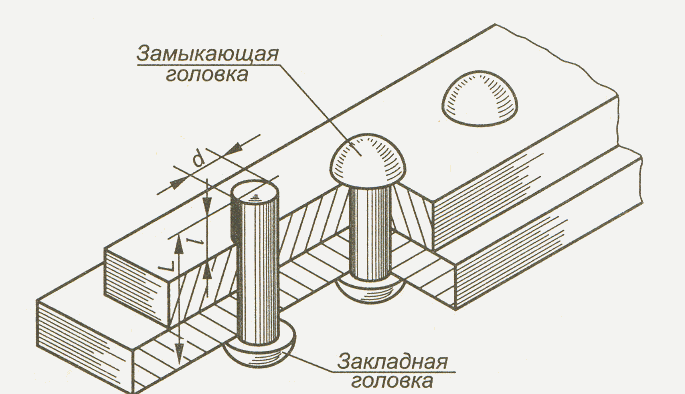

6.3 Соединение заклепками

Такие соединения применяют для деталей из несвариваемых, а также не допускающих нагрева материалов в самых различных областях техники – металлоконструкциях, котлах, судо- и самолетостроении.

Заклепки изготавливают из достаточно пластичных для образования головок материалов: сталей марок Ст2, Ст3, Стали 10, латуни, меди и др. Материал заклепок должен быть однородным с материалом соединяемых металлических деталей.

Наиболее широко применяют заклепки с полукруглой, потайной, полупотайной, плоской головкой, классов точности В и С, с покрытием и без него.

Рисунок 6.11 — Заклепки

Обозначение: Заклепка С8х20.38.МЗ.136 ГОСТ …, где — С — класс точности, 8 — диаметр, 20 — длина, 38 — обозначение группы материала, М3 — марка материала (медь), 136 — обозначение вида и толщины покрытия.

Отверстия под заклепки пробивают или сверлят немного больше размера (на 0,5 …1 мм) диаметра заклепки.

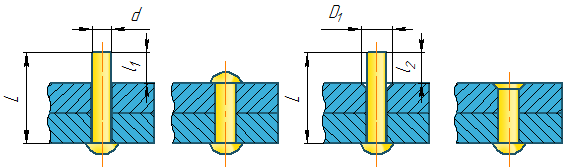

Свободный конец должен иметь длину, необходимую для изготовления замыкающей головки (Рисунок 6.12) и выбираемую по ГОСТ 14802-85 — «ЗАКЛЕПКИ (ПОВЫШЕННОЙ ТОЧНОСТИ) Диаметры отверстий под заклепки, размеры замыкающих головок и подбор длин заклепок», размеры гнезд регламентированы ГОСТ 12876-67 — «Поверхности опорные под крепежные детали. Размеры».

.

Рисунок 6.12 — Расчет длины заклепки

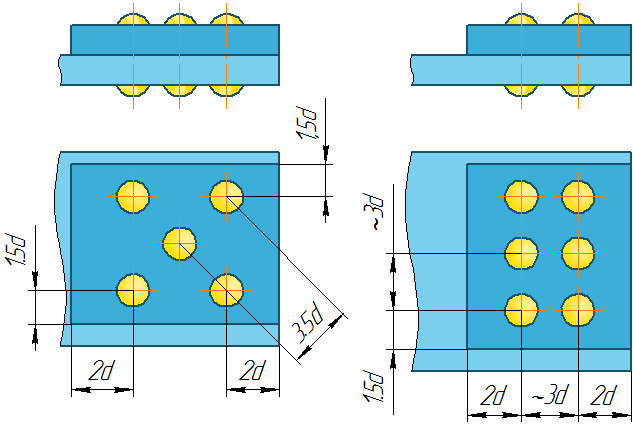

По назначению заклепочные швы делят на прочные, плотные, обеспечивающие герметичность, и плотно-прочные. По конструктивным признакам заклепочные швы бывают одно-, двух-, трехрядные и т.д. с листами, расположенными встык с одной или двумя накладками, с цепным или шахматным расположением заклепок (Рисунок 6.13).

Рисунок 6.13 — Варианты расположения заклепок

Если шов содержит заклепки одного типа и с одинаковыми размерами, то на чертеже согласно ГОСТ их обозначают одним из условных знаков в одном-двух местах каждого соединения, а в остальных — центровыми или осевыми линиями (Рисунок 6.14). На чертеже наносят размеры расстояний между заклепками в ряду, между рядами и от кромок листов.

Рисунок 6.14 — Условные изображения заклепок различного типа на чертеже

Рисунок 6.15 — формирование замыкающей головки

Рисунок 6.16 — Изображение заклепки с полукруглой головкой

| Диаметр стержня d | Диаметр головки D | Высота головки H | Радиус под головкой r, не более | Радиус сферы головки R | Расстояние oт основания головки до места измерения диаметра, l |

|---|---|---|---|---|---|

| 1 | 1,8 | 0,6 | 0,2 | 1 | 1,5 |

| 1,2 | 2,1 | 0,7 | 1,2 | ||

| (1,4) | 2,5 | 0,8 | 1,4 | ||

| 1,6 | 2,9 | 1,0 | 1,6 | ||

| 2 | 3,5 | 1,2 | 1,9 | ||

| 2,5 | 4,4 | 1,5 | 2,4 | 3 | |

| 3 | 5,3 | 1,8 | 2,9 | ||

| (3,5) | 6,3 | 2,1 | 0,4 | 3,4 | |

| 4 | 7,1 | 2,4 | 3,8 | ||

| 5 | 8,8 | 3,0 | 4,7 | 4 | |

| 6 | 11 | 3,6 | 0,5 | 6 | |

| 8 | 14 | 4,8 | 7,5 | ||

| 10 | 16 | 6,0 | 0,6 | 8,3 | 6 |

| 12 | 19 | 7,2 | 0,8 | 9,8 | |

| (14) | 22 | 8,4 | 11,4 | ||

| 16 | 25 | 9,5 | 1,0 | 13 | |

| (18) | 27 | 11 | 13,8 | 8 | |

| 20 | 30 | 12 | 15,4 | ||

| (22) | 35 | 13 | 18,3 | ||

| 24 | 37 | 16 | 1,2 | 18,7 | |

| 30 | 45 | 20 | 22,7 | 10 | |

| 36 | 55 | 24 | 1,6 | 27,8 |

Длина заклепок выбирается из следующего ряда: 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100 мм и т.д..

| Диаметр заклепки | 1 | 1,2 | 1,6 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 13 | 16 | 19 | 22 | 25 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Точная сборка 1-я | 1,1 | 1,3 | 1,7 | 2,1 | 3,1 | 4,1 | 5,2 | 6,2 | 8,2 | 10,5 | 13,5 | 16,5 | 20 | 23 | 26 |

| Точная сборка 2-я | 1,2 | 1,4 | 1,8 | 2,2 | 3,3 | 4,2 | 5,5 | 6,5 | 8,5 | 11,0 | 13,5 | 16,5 | 21 | 23 | 26 |

| Грубая сборка | — | — | — | 2,3 | 3,5 | 4,5 | 5,8 | 6,8 | 8,8 | 11,0 | 14,0 | 17,0 | 21 | 24 | 27 |

6.4 Соединения, получаемые склеиванием

Способ соединения деревянных, пластмассовых и металлических деталей и конструкций путем склеивания, находит широкое применение в промышленности.

Правила изображения полностью совпадают с изложенными выше для паяных соединений, отличается лишь знак (Рисунок 6.17) (ГОСТ ГОСТ 2.313-82).

Обозначение: Клей БФ-10Т ГОСТ 22345-77*, обозначение приводят в технических требованиях, в простейших случаях — на полке линии-выноски.

Рисунок 6.17

Технологии получения неразъёмных соединений

К неразъемных соединениям относятся: заклепочные соединения, сварка, пайка, склеивание и их комбинации.

Заклепочные соединения. Клепка – рабочий процесс, при котором происходит соединение двух или нескольких деталей посредством деформирования заклепок (расклепывания стержней), вставленных в просверленные в деталях отверстия.

По степени механизации клепочных работ различают клепку: ручную, механизированную (пневматическими молотками или переносными прессами); машинную (клепка на стационарном прессовом оборудовании); автоматическую, выполняемую на специальных клепочных автоматах.

Заклепки изготовляются из алюминиевых сплавов, низкоуглеродистых сталей, латуни, меди, титановых сплавов. Заклепочные соединения широко применяются в производстве летательных аппаратов (от 25 до 40 % массы всех соединений), автомобилей и других машиностроительных изделий.

Недостатки заклепочных соединений: низкая производ-сть; высокая трудоемкость и материалоемкость; отсутствие постоянства показателей прочности; неравномерность распределения нагрузки по отдел. заклепкам в направлении действия усилия; трудность контроля.

Достоинства: высокая прочность при вибрационных нагрузках.

Сварка – процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частицами при их нагревании и (или) пластическим деформированием.

Все способы сварки можно разделить на две основные группы: сварка плавлением и сварка пластическим деформированием.

Сварка плавлением происходит в 2 стадии. На первой стадии происходит разогрев кромок до их оплавления. При этом разрушается кристаллическая решетка и образуется жидкая металлическая ванна, общая для двух свариваемых заготовок, называемая сварочной ванной. Возникают межатомные связи между соприкасающимися атомами жидкой и твердой фаз. На второй стадии при охлаждении происходит кристаллизация с образованием межатомных связей.

При сварке давлением сближение поверхностных атомов достигается за счет совместной пластической деформации в зоне соединения. Необходимо кратковременное механическое воздействие на заготовки для их сжатия и сближения атомов до возникновения межатомных сил связи. Сварка давлением возможна лишь при том условии, что материал способен воспринимать значительные местные пластические деформации без разрушения. Часто для повышения пластичности материала места соединения нагревают.

Пайка – процесс получения неразъемного соединения заготовок без их расплавления путем смачивания сопрягаемых поверхностей жидким припоем с последующей его кристаллизацией. Для обеспечения растекания припоя по поверхности заготовок и хорошего смачивания заготовки нагревают, а также обрабатывают флюсами, которые растворяют и удаляют с поверхности оксиды, чем уменьшают поверхностное натяжение.

Припои представляют собой сплавы цветных металлов сложного состава. За счет изменения химического состава можно получать припои с разной температурой плавления. Способы пайки классифицируют в зависимости от используемых источников нагрева. При пайке в печах заранее собирают соединяемый узел, закладывают в него припой и наносят флюс, а затем помещают в печь. Припой расплавляется и заполняет зазоры между соединяемыми заготовками.

Склеивание – технологический процесс соединения деталей с помощью клея или растворителя, которые образуют прочную клеевую пленку, выдерживающую внешние нагрузки на деталь. В последние годы разработаны различные клеевые композиции, обеспечивающие высокую прочность, надежность и долговечность клеевых соединений. Современные клеи склеивают практически все однородные и разнородные материалы: металлы, пластмассы, резину, древесину, керамику, композиционные материалы.

40. Технологические процессы, химико-термическая обработка металлов

Основы металловедения

Металловедение — наука, изучающая зависимость свойств металлов от их строения и состава. Металловедение является базой для разработки оптимальных технологических процессов обработки металлов.

Свойства металлов

Металлами называются вещества, обладающие рядом специфических свойств: характерным цветом, высокой электро- и теплопроводностью, прочностью, пластичное-

Термическая обработка стали

Термическая (тепловая) обработка стали основана на способности металла изменять свою структуру при нагревании и охлаждении. Путем такой обработки можно придавать стали необходимые свойства: сделать изделие твердым или хрупким, прочным или пластичным.

Термическая обработка заключается в нагреве стального изделия (заготовки) до определенной температуры, некоторой выдержке при этой температуре и последующем охлаждении с заданной скоростью (рис. 10). Режим термической обработки зависит от вида и цели термической обработки, химического состава, формы и размеров изделия.

В зависимости от свойств, которые хотят придать изделию (твердость, прочность, пластичность и т. д.), применяют разные виды термической обработки. Основными видами термической обработки являются: отжиг, нормализация, закалка и отпуск.

Отжиг заключается в нагреве изделия до определенной температуры, выдержке при этой температуре и медленном охлаждении — обычно вместе с печью. Отжиг делает сталь пластичной, благодаря чему улучшается ее обрабатываемость, снимается внутреннее напряжение, возникшее в металле на предыдущих этапах изготовления изделия или получения Заготовки (обработка давлением, литье, сварка).

Нормализация заключается в нагреве стального изделия и последующем его охлаждении на воздухе без выдержки. Сталь при этом приобретает более мелкозернистую структуру, следовательно, более высокую прочность и твердость, чем после отжига, но частично теряет свою пластичность.

Закалка заключается в нагреве стального изделия до определенной температуры, выдержке и быстром охлаждении. Быстрое охлаждение позволяет получить мелкозернистую структуру стали, то есть придать ей высокие механические свойства: прочность, твердость, повысить режущие свойства и т. д.

Скорость охлаждения при закалке обеспечивается выбором охлаждающей среды. Закалку производят в основном в масле и воде.

Возможна закалка изделия в двух средах: сначала в воде, а затем в масле. В некоторых случаях выполняют только поверхностную закалку, что позволяет придать изделию поверхностную твердость при сохранении вязкости основной массы металла. Нагрев изделия в данном случае производится токами высокой частоты или пламенем ацетилено-кислородной горелки.

Отпуск заключается в нагреве закаленного стального изделия до температуры ниже 720 °С, некоторой выдержке при этой температуре и охлаждении. Отпуск выполняют сразу после закалки. Отпуск осуществляется для снижения хрупкости и уменьшения внутренних напряжений, а также для придания стали повышенной вязкости.

Применяются другие виды термической обработки металлов — старение и обработка холодом. Основное назначение старения — повышение прочности и стабилизация свойств, например, алюминиевых и медных сплавов. Обработку холодом применяют главным образом для режущих инструментов.

Химико-термическая обработка стали

Химико-термическая обработка стали состоит в одновременном нагревании и поверхностном насыщении стального изделия различными элементами — углеродом, азотом, алюминием, хромом и др. При этом поверхностный слой изделия становится более прочным, твердым, износоустойчивым, стойким против воздействия агрессивных сред.

В зависимости от того, каким веществом насыщается поверхностный слой изделия, химико-термическую обработку подразделяют на цементацию, азотирование, цианирование, алитирование, хромирование и т. п.

Цементация заключается в нагреве стального изделия в среде, легко отдающей углерод (например, древесный уголь). Цементацию проводят с целью последующей закалки поверхностного слоя изделия из низкоуглеродистой стали. Наружный слой изделия при этом становится твердым, а внутренние слои сохраняют вязкость и пластичность.

Азотирование состоит в насыщении стального изделия азотом на некоторую глубину. Азотирование не только повышает твердость поверхностного слоя, но также защищает его от воздействия агрессивной среды. Процесс осуществляется путем длительного нагревания готовых изделий в продуктах разложения аммиака.

Цианирование производится путем одновременного насыщения поверхностного слоя изделия углеродом и азотом. Режущий инструмент при цианировании обладает высокой износоустойчивостью, твердостью, хорошо противостоит действию переменных нагрузок.

Алитирование, хромирование и другие аналогичные процессы состоят в насыщении поверхности стальных изделий соответствующим металлом с целью обретения специфических свойств, например жаростойкости, стойкости против коррозии и т. д.

41. Технологические процессы в литейной производстве

Литейное производство

Литейным производством называется процесс изготовления металлических заготовок (отливок) путем заливки жидкого металла в специально приготовленную форму. Форма заполняется металлом через систему каналов, называемую литниковой системой. При этом наружные очертания отливки определяются полостью формы, а внутренние образуются соответствующими фасонными вставками, называемыми стержнями.

После затвердения отливки ее извлекают из формы, освобождают от литниковой системы, очищают и отправляют на механическую обработку. В ряде случаев отливки предварительно проходят термическую обработку.

Отливки могут быть или вполне готовыми деталями, или заготовками для окончательной обработки в механических цехах. В последнем случае на отливках помимо припуска на усадку предусматривается также припуск на обработку.

Основные способы получения отливок

Для получения отливок изготовляют разовые, полупостоянные и постоянные формы. Разовые формы изготовляют из формовочных (песчанно-глинистых) смесей. При выемке отливки формы разрушают.

Разовые песчаные формы имеют наибольшее применение, но с развитием прогрессивных методов литья их удельный вес уменьшается. Полупостоянные формы изготовляют из огнеупорных материалов (шамота, графита, асбеста и др.), поэтому одну форму используют несколько десятков раз. Постоянные формы изготовляют из металла; их используют до 1000 раз и более.

Каждая форма состоит из нескольких частей. Число частей формы зависит от конструкции отливки и принятой технологии изготовления формы.

В литейном производстве широко применяют специальные способы литья: в металлические формы (кокили), центробежное литье, литье под давлением, литье по выплавляемым моделям и др. Такими способами можно получить отливки высокой точности, с минимальными припусками по размерам, с высокой чистотой поверхности. Это сокращает или совсем исключает механическую обработку на металлорежущих станках, дает экономию металла, особенно важную при использовании дорогостоящих и дефицитных сплавов, снижает трудоемкость и стоимость детали.

Технологический процесс получения отливок в разовых песчано-глинистых формах

Технологический процесс производства отливок в земляных формах включает следующие операции: изготовление модельно-стержневой оснастки; приготовление формовочных и стержневых смесей.

В зависимости от вида энергии различают три класса сварки: термическая, термомеханическая и механическая.

К термическому классу относятся виды сварки, осуществляемой плавлением: дуговая, газовая, электрошлаковая, электронно-лучевая, плазменно-лучевая, термитная и др.

К термомеханическому классу относятся виды сварки, при которых используется тепловая энергия и давление: контактная, диффузионная, газопрессовая, дугопрессовая и др.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и др.

В зависимости от технических признаков (способа защиты металла в зоне сварки, непрерывности процесса и степени механизации) сварку различают:

- По способу защиты металла: сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой. В качестве защиты могут применяться активные газы, а также смесь инертных и активных газов. Защита расплавленного металла газом может быть струйной или в контролируемой атмосфере.

- По непрерывности процесса: непрерывные и прерывистые виды сварки.

-По степени механизации: ручные, механизированные, автоматизированные и автоматические.

42. Технологические процессы электродуговой сварки металлов

Процессы сварки плавлением

Среди процессов сварки плавлением широкое применение получила электродуговая сварка, при которой источником тепла является электрическая дуга, которая образуется между двумя электродами в той или иной среде.

Температура электрической дуги зависит от материала электродов. В центре дуги по ее оси температура достигает 6000-7000 "С. При электродуговой сварке на нагревание и расплавление металла используется 60—70% тепла. Остальное количество тепла (30-40%) рассеивается в окружающем пространстве.

Наиболее распространенными способами электродуговой сварки являются ручная дуговая сварка, автоматическая сварка под слоем флюса, электрошлаковая сварка, сварка в защитных газах и др.

Ручная дуговая сварка. Наибольший объем среди других видов сварки занимает ручная дуговая сварка. Сварку выполняют электродами, которые вручную подают в зону горения дуги и перемещают вдоль свариваемого изделия (рис. 18). Дуга горит между стержнем электрода 1 и основным металлом 2. Под действием тепла дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну 3.

Так как сварные конструкции обычно изготавливаются из стали, то наибольшее распространение получили стальные электроды диаметром 1—10 мм и длиной до 450 мм. Поверхность таких электродов обычно покрыта слоем специальной обмазки. По мере плавления электрода, обмазка плавится, образуя защитную среду для капель расплавленного металла за счет дымообразующих веществ, а редкоземельные металлы, содержащиеся в обмазке способствуют поддержанию дугового разряда, за счет уменьшения работы выхода электронов. По мере перемещения электрода расплавленный основной металл и электродный кристаллизуется, а обмазка превращается в шлак, располагающийся на поверхности шва. Шлак защищает расплавленный металл от окисления, насыщения азотом.

Процессы сварки давлением

Сварка давлением — процесс соединения деталей нагревом их в месте контакта до пластического или жидкого состояния с применением одновременного или последующего сильного сжатия, обеспечивающего взаимодействие атомов металла.

Контактная сварка является одним из высокопроизводительных способов сварки; она легко поддается механизации и автоматизации, вследствие чего ее широко применяют в машиностроении и строительстве.

Контактную сварку по форме свариваемого соединения, определяющего тип сварочной машины, разделяют на точечную, роликовую и стыковую. Нагрев металла при всех видах контактной сварки происходит за счет выделения тепла при прохождении электрического тока по свариваемым деталям.

Для получения сварной точки (рис. 21) .детали 1 и 2 помещают между сжимающимися электродами 3 и 4 или роликами 5.

Сварочный ток доводит металл между электродами до плавления, а прилегающую к ядру зону — до пластического состояния. После кристаллизации расплавленного ядра давление снимается.

43. Технологические процессы газовой сварки металлов

Газовая сварка металлов

Газовая сварка находит широкое применение при сварке деталей малой толщины, чугуна, цветных металлов и сплавов.

При газовой сварке металл нагревают высокотемпературным газовым пламенем, которое получается при сгорании горючего газа в атмосфере кислорода.

В качестве горючих газов можно использовать природные газы, водород, пары бензина и керосина, нефтяные газы, ацетилен и др.

Для сварочных работ получил наибольшее применение ацетилен, С2Н2, так как он обладает наивысшей теплотворной способностью по сравнению с другими газами и дает самую высокую температуру при сгорании, равную примерно 3200 °С.

44. Технологии переработки молока и молочных продуктов

Переработка молока – это сложный процесс, который требует специальное оборудование. Молоко используют либо как продукт питания в переработанном или непереработанном виде, либо как сырье для молочной и пищевой отраслей промышленности. Переработка молока – продукты процесса .Переработка молока – молочный продукт. Молочные продукты – это пищевые продукты, полученные в процессе переработки молока с добавления функционально необходимых ингредиентов. Переработка молока – молокосодержащий продукт. Молокосодержащие продукты – это пищевые продукты, полученные в процессе переработки молока или вторичного молочного сырья и жиров, или белков, или ингредиентов немолочного происхождения с массовой долей сухих веществ молока в продукте не менее 25 %.Переработка молока – побочные продукты. Побочные продукты – это сырье, которое образуется в процессе переработки молока, но не является его главной целью. Побочные продукты можно использовать в качестве сырья для производства других продуктов питания, в том числе. Переработка молока – вторичное молочное сырье. Вторичное молочное сырье – это используемые отходы молочного производства, полученные в процессе переработки молока. Переработка молока это сложный и трудоемкий процесс, облегчить его Вам поможет оборудование выпускаемое научно-производственным предприятием «Зонд» (НПП «Зонд»): автоматы розлива и упаковки молока и молочной продукции «Зонд-Пак» модель 2201 производительностью 30 или 45 пакетов в минуту. Возможна различная комплектация оборудования.

45. Технологии переработки мяса

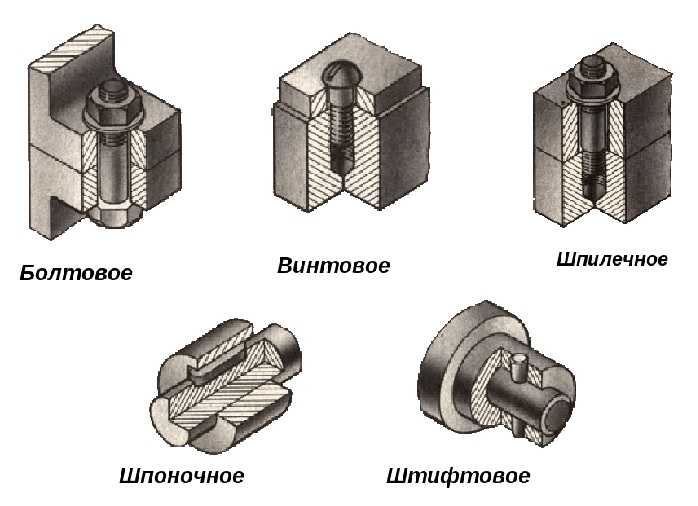

Виды неразъемных соединений деталей

Соединения – неподвижные связи между деталями или узлами механизмов. Классифицируют такие связи по различным признакам: по форме, методу образования, возможности перемещения. По способности разборки без повреждения соединяемых элементов связи делятся на разъемные и неразъемные соединения. Существует много способов стыковки узлов и деталей между собой, в небольшом обзоре рассмотрены самые распространенные.

Разъемные соединения

Когда производится регулярная замена изнашиваемых расходников, важно предусмотреть разъемные соединения – это связи, допускающие многократный монтаж/демонтаж узла при обслуживании, при этом детали остаются целыми, пригодными для сборки. К разъемным конструкциям относятся:

- Штифтовые, образованные с использованием специального стержня, который вставляется в специальные отверстия. Штифты бывают конические или в форме цилиндра, отличаются большой точностью. Удерживаются стержни за счет силы трения или устанавливаются с натягом, плотно вгоняются в отверстия. Главный минус штифтов – сверление ухудшает прочностные характеристики деталей и узла в целом. Штифты бывают насетчатыми (не требующими точности обработки), пружинными трубчатыми (разрезаются при разборке деталей) и установочными, обеспечивающими прочность стыка.

- Шпоночные передают крутящий момент, рассчитаны на радиальную нагрузку. Шпонки вставляются в специально сделанный зазор, монтируются между элементами узла так, что не допускают смещения при вращении. Шпоночные связи отличаются простотой конструкции, легко собираются и разбираются. Основные недостатки шпоночного стыка: а) наличие пазов, снижающих прочность деталей; б) ненадежность фиксации, шпонка при предельных нагрузках может вывернуться. Шпонки делают в форме призмы, сегмента, цилиндра, клина. Конструкция зависит от возможности изготовления пазов в соединяемых деталях.

- Резьбовые связи наиболее распространенные, бывают двух типов: а) с помощью болтов, гаек, винтов, резьбовых шпилек; б) нарезки резьбы на соединяемые детали. Поверхность с резьбой бывает конической и цилиндрической. По виду сечения, углу профиля резьба бывает метрической, дюймовой, трубной. Для стопорения накручивания или вкручивания используют пластическую деформацию или ограничительные шайбы. Минусы резьбы – низкая герметичность, чувствительность к вибрации, концентрация напряжения во впадинах резьбовой нарезки.

- Шлицевые передают вращающее усилие с вала на закрепляемые детали. Шлицы в сечении напоминают многошпоночную конструкцию с жестко зафиксированными в вале шпонками. По профилю выступов шлицы бывают прямобочными, треугольными и эвольвентными. Центрирование производится по внешнему или внутреннему диаметру. Шлицевая сборка предусматривает подвижное и неподвижное закрепление монтируемых на вал деталей.

- Профильные образуются за счет фасонных соприкасающихся поверхностей. Бывают трехгранные, овальные, прямоугольные и другие. При использовании профилей получаются прочные узлы с точным центрированием, не возникает дополнительных напряжений в стыке.

Любые разъемные конструкции быстро демонтируются, разбираются на отдельные детали, крепежные элементы. Подобные крепления используются для постоянной или временной фиксации, бывают подвижными и неподвижными.

Неразъемные соединения

Из названия понятно, что речь идет о сборке узлов, демонтаж которых без повреждения деталей невозможен. Существует несколько видов неразъемных соединений, это склейка, сварка, спайка стыков, фиксация деталей с помощью клепок или в процессе формовки, запрессовки, вальцовки, кернения.

Разработан ГОСТ 2.313-82, регламентирующий обозначение всех видов неразъемных соединений в технической документации, на чертежах. Указываются требования к швам, положение, размеры стыков и другие параметры.

Сварные

Сварка – процесс термического или пластического воздействия для получения надежного сцепления заготовок. Основные виды сварки:

- ручная дуговая на воздухе или с использованием защитного газа (формируется облако над ванной расплава);

- автоматическая;

- полуавтоматическая;

- газовая;

- контактная;

- плазменная;

- лазерная.

Части узла соединяют встык, под углом, внахлест, торцами, по типу тавра, можно делать изделия сложной формы. Швы бывают односторонние и двухсторонние, прерывные и непрерывные. Возможно формирование горизонтальных (ровных) швов, вогнутых и с шовным валиком.

Плюсы сварки:

- универсальность;

- прочность, образуется диффузный слой, выдерживающий большую нагрузку, давление;

- можно добиться герметичности стыков;

- ремонтопригодность.

Недостатками считают:

- возможное коробление из-за внутренних напряжений в зоне термического воздействия;

- необходимость внутреннего контроля шва (не все дефекты видимы);

- ограниченная надежность, зависит от физико-химических характеристик сплавов.

Сварка часто используется в строительстве, машиностроении, при производстве металлоизделий различной сложности.

Паяные

К категории неразъемных соединений относятся паяные, они используются в приборостроении, электронике, электротехнике, теплоэнергетике (выпускают паяные радиаторы). Связь образуется за счет расплава присадки, которая заполняет зазор между деталями. Припои с низкой температурой плавления при точечном термическом воздействии разогреваются. Остальные элементы, подвергающиеся спаиванию, не меняют своих физических свойств, не оплавляются. Методом пайки получают соединения встык, внахлест, телескопические, тавровые, сотовые конструкции.

Плюсы паяных неразъемных соединений:

- можно соединять элементы из разных сплавов;

- не возникает внутренних напряжений в соединяемых элементах;

- тонкостенные заготовки не успевают деформироваться от термовоздействия;

- расплавленный припой легко проникает в труднодоступные места;

- швы устойчивы к коррозии;

- получаются герметичные соединения.

Теперь о недостатках пайки:

- невысокая прочность;

- поверхность необходимо тщательно очищать, в ряде случаев протравливать.

- на низкотемпературные (например, свинец);

- среднетемпературные или мягкие (оловянные);

- твердые (медесодержащие сплавы).

При выборе присадки учитывают особенности деталей.

Температура плавления припоя всегда ниже, чем у элементов, которые соединяют пайкой. При необходимости для удаления пленки окислов используют твердые, газообразные, жидкие флюсы.

Клееные

Соединение формируется, когда жидкий клей при определенных условиях (нагреве или при комнатной температуре) полимеризуется, образует твердую структуру. В процессе получения неразъемного соединения материалов иногда происходит частичное растворение поверхности соединяемых элементов. В остальных случаях связь образуется за счет адгезии клеевого состава. Клеи классифицируют по степени прочности связующего слоя:

- конструкционные, выдерживающие усилия на отрыв, сдвиг деталей относительно друг друга (БФ, эпоксидная смола, столярный клей);

- составы, не рассчитанные на возможные нагрузки (канцелярский клей ПВА, резиновый).

Клеевые соединения прочнее на сдвиг, слабее на отрыв. Клеем при необходимости укрепляют разъемные соединения, стопорят резьбу.

Заклепочные

С помощью заклепок соединяют сортовой и профилированный прокат, штампованные элементы. Соединения могут работать под вибрацией, разнонаправленными ударными нагрузками. Клепают разнородные детали или дополнительно упрочненные (нагортованные).

Преимущества заклепочных соединений:

- высокая стабильность;

- надежность;

- можно проверять клепки методами неразрушающего контроля;

- рассчитаны на различные виды нагрузки.

Главные недостатки:

- повышается расход металла;

- увеличивается время обработки (возрастают трудозатраты);

- необходимость делать отверстия, которые снижают прочность соединяемых деталей;

- плотность швов со временем ослабевает.

Заклепки устанавливают, соединяя детали внахлест, встык с использованием односторонней или двухсторонних накладок. Различают отдельные виды заклепочных соединений:

- прочные обеспечивают передачу усилия;

- плотные отличаются герметичностью;

- прочно-плотные объединяют свойства прочных и плотных связей.

Заклепки выпускаются по стандарту, бывают с полукруглой, цилиндрической, потайной или полупотайной головкой, со сплошным или полым стержнем.

Полиэтилен-сталь

Детали из отрезков труб из металла и полиэтилена называются переходами НСПС. В процессе соединения труб, по размеру соответствующих утвержденному стандарту удается добиться прочности и герметичности, соединение получается неразъемным. Полиэтилен в области стыка металла и полимера разогревается, плотно заполняет все пустоты, происходит процесс запрессовки. Метод также применяется для обустройства заглушек. Переходники НСПС необходимы:

- при частичной замене изношенных металлических трубопроводов на пластик или металлопластик;

- разводке магистралей по контуру;

- врезке новых веток;

- установке запорной арматуры или приборов учета.

Полиэтилен и сталь используются на водопроводах и газопроводах низкого давления в жилых домах, инженерных городских коммуникациях. Связь ПЭ–металл настолько прочная, что не требует профилактических осмотров, ревизионных ремонтов, переходники выдерживают давление до 1МПа, дополнительно усиливается муфтой.

Выбор крепления деталей связан с ограничениями применения неразъемных соединений. В некоторых случаях выгоднее делать разъемные узлы, которые легко разбираются. Неразъемные надежнее, герметичнее, меньше подвержены усталостному разрушению.

Виды сварных соединений и швов

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

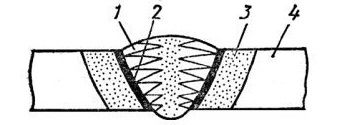

Что такое сварочное соединение

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Схема сварного соединения: 1 — сварной шов; 2 — зона сплавления; 3 — зона термического влияния; 4 — основной металл

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

Угловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Нахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Торцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

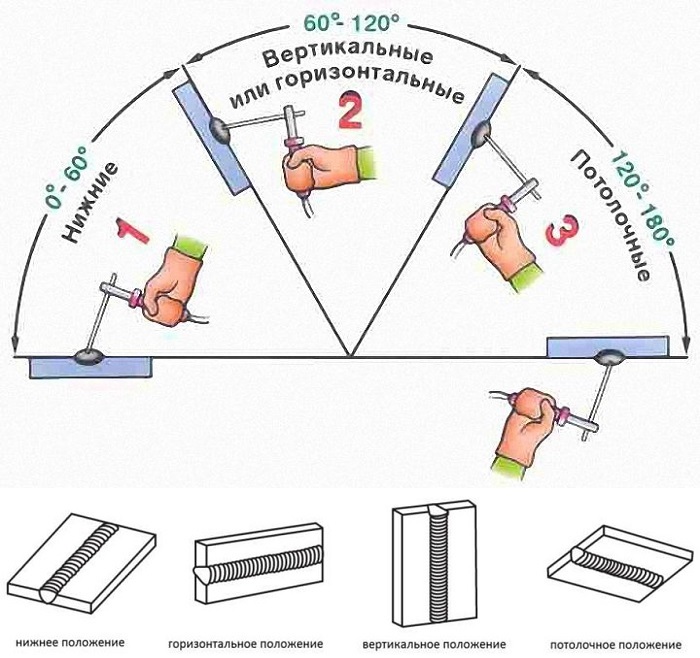

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

- Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

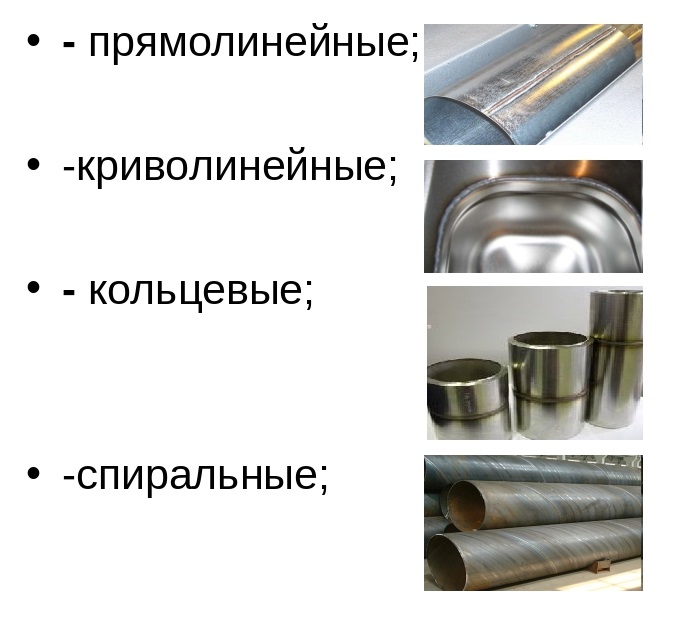

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

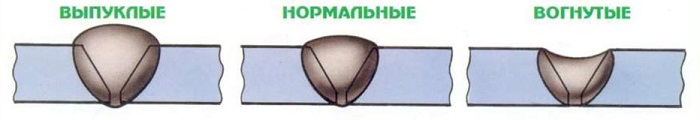

По степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные). Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

- Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходной

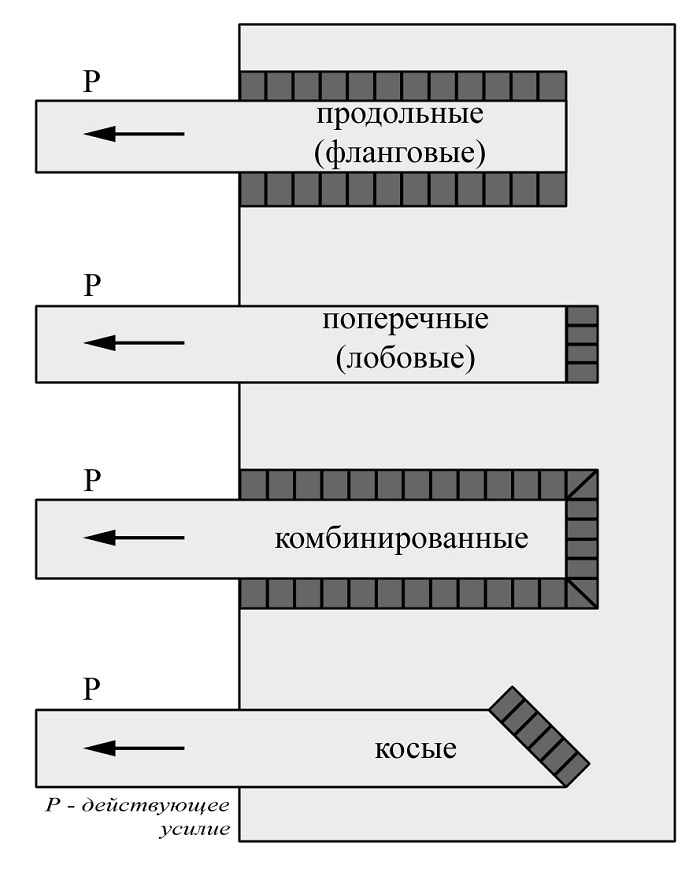

По направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

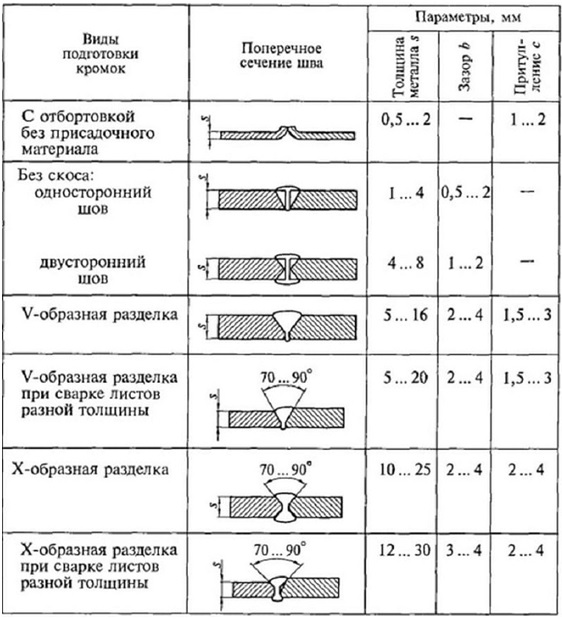

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Знание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Соединения деталей сваркой

Соединение сваркой – неразъемное соединение, полученное в результате того, что в месте соединения деталей металл расплавляют и заполняют образовавшееся пространство присадочным расплавленным металлом. Полученная смесь металлов при застывании образует сварочный шов, который по механическим свойствам (на разрыв) может выдерживать большие нагрузки, чем свариваемые металлы.

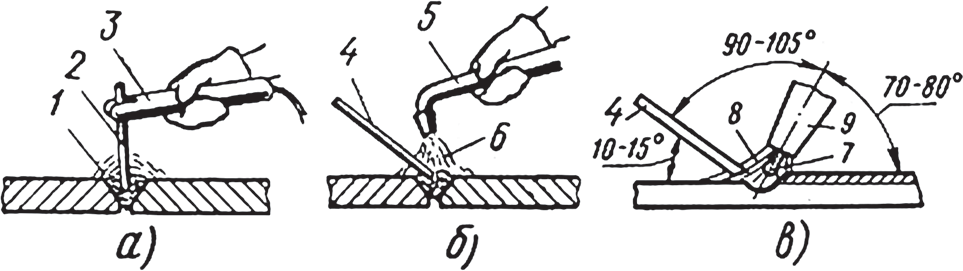

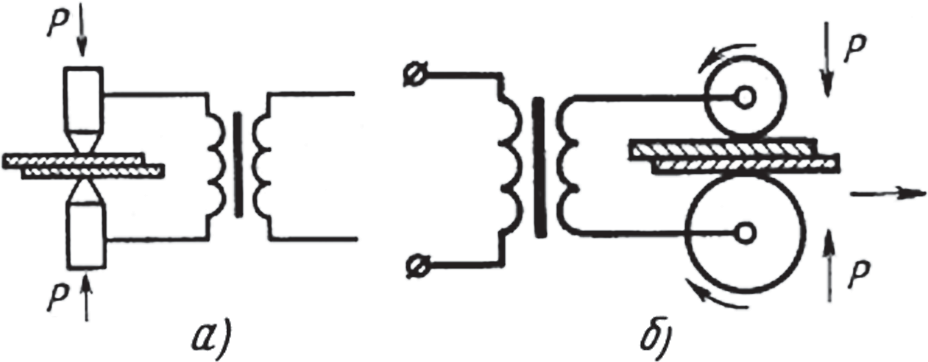

Сварка может быть (рис. 1) электродуговой, газопламенной, электроконтактной и др.

Рис. 1. Виды сварки: а – дуговая; б – газовая; в – в среде защитных газов: 1 – электрическая дуга, 2 – плавящийся электрод, 3 – электрододержатель, 4 – присадочный материал, 5 – сварочная горелка, 6 – пламя, 7 – электрод, 8 – защитный газ, 9 – сопло горелки

1. Электроконтактная сварка

Видами контактной сварки являются точечная, шовная и стыковая. При точечной и шовной электросварке электрический ток пропускают через электроды, сжимающие листы, положенные внахлестку, а при стыковой – через листы, положенные встык. В процессе сварки электрод перемещается по поверхности соединяемых листов. Под электродом, в месте его прохождения, ток, проходя через металл, нагревает его, и листы свариваются.

Эти виды сварки очень экономичны и производительны, их применяют для соединения листовых изделий (рис. 2).

Рис. 2. Схемы электроконтактной сварки: а – точечной, б – шовной

2. Электродуговая сварка

При соединении деталей электродуговой сваркой (рис. 1, а) металл плавится под действием теплоты электрического тока, выделяемой вольтовой дугой. Для получения вольтовой дуги применяют аппараты постоянного и переменного тока.

Сварку деталей обычно выполняют на сварочном столе, поверхность которого выполнена из стального листа.

Процесс электросварки осуществляется следующим образом. В электрическую цепь к сварочной установке подключают к отрицательному полюсу поверхность стола со свариваемыми деталями; противоположным положительным полюсом является присадочный материал (электрод), который изготовляют из мягкой стальной проволоки диаметром 2-12 мм с содержанием углерода до 0,25 % и покрывают специальным флюсом для снижения окисляемости сварочного шва. При сварке электрод плавится под действием теплоты вольтовой дуги; расплавленный металл электрода заполняет кратер, образуемый вольтовой дугой. Температура дуги в момент сварки достигает 6700° С. Дуговая сварка дает возможность получить различные соединения и швы (рис. 3, табл. 1).

Рис. 3. Детали и сварные соединения: а – детали, подготовленные под сварку; б – соединение деталей после сварки; соединения: в – стыковое; г – угловое; д – с одной накладкой; е – с двумя накладками; ж, з – тавровое

Максимальная толщина деталей, свариваемых вручную без скоса кромок, равна 4 мм при односторонней и 6 мм при двухсторонней сварке стали.

Таблица 1. Типы швов сварных соединений

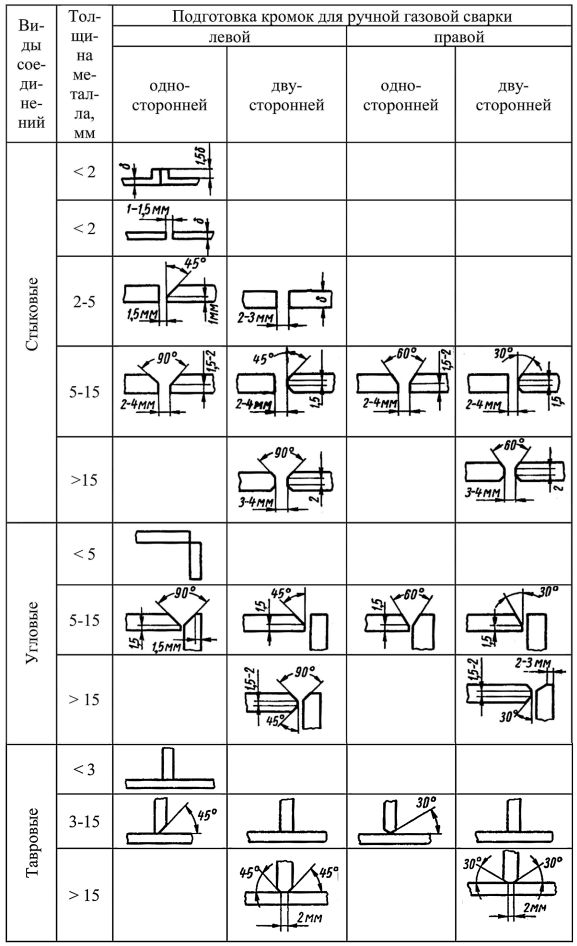

Способы подготовки кромок определяются толщиной и маркой свариваемого металла, типом соединения, его пространственным положением при сварке и технологическим процессом сварки (одноили двусторонняя сварка) (табл. 2).

Таблица 2. Способы подготовки кромок под электросварку

Подготовка кромок монтажных стыков по возможности должна предусматривать их сварку в нижнем или вертикальном положении.

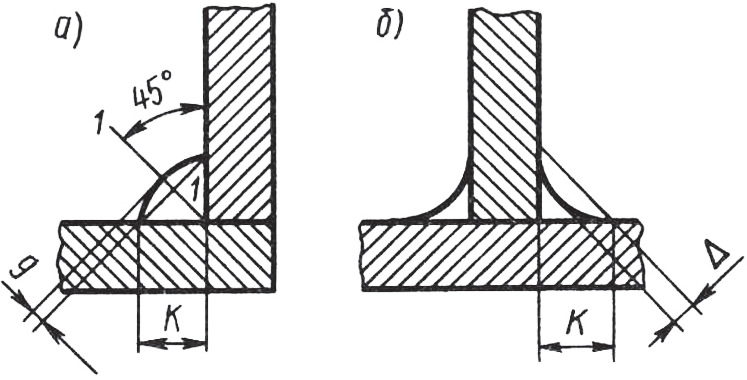

При определении значения катета шва k принимают меньший катет вписанного в сечение шва равнобедренного треугольника. Минимальный катет kmln валиковых швов, обесточивающий удовлетворительный провар, определяют в зависимости от толщины свариваемых элементов δ, а именно: (табл. 3).

Таблица 3. Минимальный катет kmln валиковых швов, мм

Конструктивные элементы. При сварке профильной стали производят подготовку присоединяемой детали по размерам в соответствии с табл. 4, 5.

Таблица 4. Соединение с уголком равнобоким

Таблица 5. Соединение с двутавром и швеллером

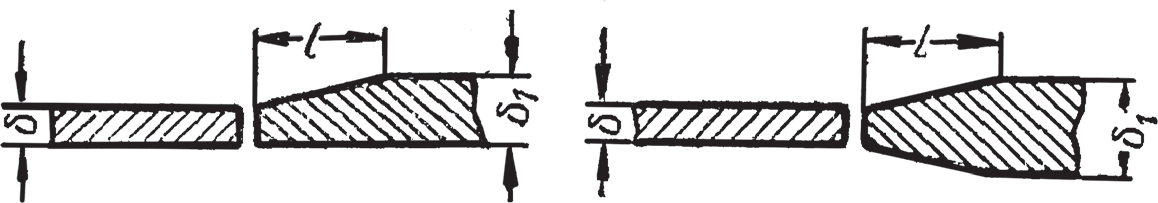

В случае сварки встык кромок листов разной толщины (δ и δ1) разница должна быть выдержана в соответствии с рекомендациями табл. 6.

Таблица 6. Рекомендации по сварке встык кромок листов разной толщины

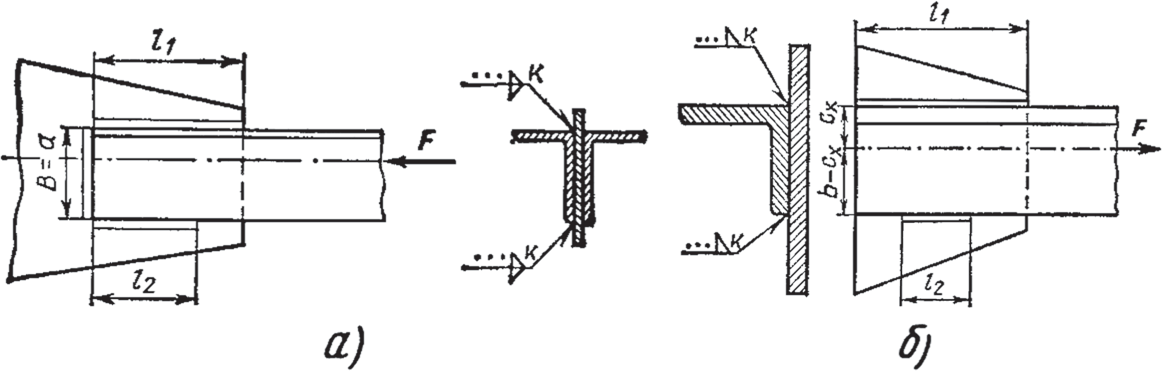

Рис. 4. Сварка листов разной толщины

При сварке встык, если разность толщин кромок листов превышает указанную величину Δ = δ1–δ при одностороннем превышении кромок или величину Δ = 2(δ1–δ) при двустороннем, то на листе с большей толщиной выполняют скос до толщины тонкого листа с одной стороны длиной l = 5(δ1–δ) – при одностороннем превышении толщины кромок или с двух сторон длиной l = 2,5(δ1–δ) – при двустороннем превышении толщины кромок согласно рис. 4.

Допускается смещение свариваемых кромок относительно друг друга до 10%, но не более 3 мм.

Сварка алюминия и его сплавов встык толщиной до 25 мм обычно производится без скоса кромок с зазором 1-1,5 мм.

3. Газовая сварка деталей

При газовой сварке производят местный нагрев свариваемых металлов до температуры плавления и сваривают их с помощью присадочного материала. Металлы нагревают газовой горелкой. Температура при горении газовой смеси достигает 3100-3200°С. В качестве присадочного материала при сварке низкоуглеродистой стали применяют проволоку с содержанием (%): 0,06-0,1 углерода, 0,1-0,25 кремния и 0,2-0,4 марганца.

Газовую сварку применяют для соединения тонкой листовой стали, чугуна, цветных металлов и сплавов, а также для разъединения сваренных деталей и для резки металла на заготовки для деталей.

Известны два основных способа ручной газовой сварки: правый и левый. В первом случае пламя сварочной горелки направлено на выполненный шов, горелка перемещается впереди прутка присадочного металла, процесс сварки ведется слева направо; во втором пламя направлено в сторону еще не заваренного соединения, впереди находится пруток присадочного металла, а за ним – пламя горелки, процесс сварки ведется справа налево.

Левый способ, получивший наибольшее распространение, более пригоден для сварки стальных деталей толщиной до 3 мм. Он обеспечивает получение шва с равномерными шириной и высотой валика и с лучшим внешним видом. При этом способе уменьшается вероятность прожога металла при сварке листов малой толщины.

Правый способ рекомендуется для сварки стальных деталей, особенно из легированных сталей и сталей с повышенным содержанием углерода, деталей толщиной более 5 мм и только в нижнем положении, отличается большей производительностью, чем левый при сварке сталей толщиной более 5 мм, обеспечивает некоторую термическую обработку сварного соединения.

Подготовка кромок монтажных стыков по возможности должна предусматривать их сварку в горизонтальном нижнем положении (табл. 7).

Таблица 7. Виды подготовки кромок под газовую сварку стальных деталей

4. Расчет на прочность сварных соединений

При расчетах на прочность сварных соединений предполагается, что напряжения в сечениях распределены равномерно.

Обычно сварные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей.

Расчет стыковых сварных соединений на прочность производят по номинальному сечению без учета утолщения швов в зависимости от вида действующих нагрузок (рис. 5).

Рис. 5. Сварные швы

Прямой сварной стыковой шов (рис. 5, а) растягивается (сжимается) постоянной силой F. Допускаемое усилие на шов определяют по формуле

где Lδ – площадь поперечного сечения шва, где высоту шва принимают равной толщине листа – δ, h ≈ δ[σ’p] – допускаемое напряжение на растяжение в самом шве.

При расчете на сжатие берут допускаемое напряжение на сжатие [σ’сж], которое обычно превышает допускаемое напряжение на растяжение (табл. 8).

Таблица 8. Допускаемое напряжение для основного металла

Нахлесточное соединение (рис. 5, б) может быть лобовым при перпендикулярном расположении силы F относительно шва, фланговым при параллельном расположении валика шва и комбинированным при наличии косых швов.

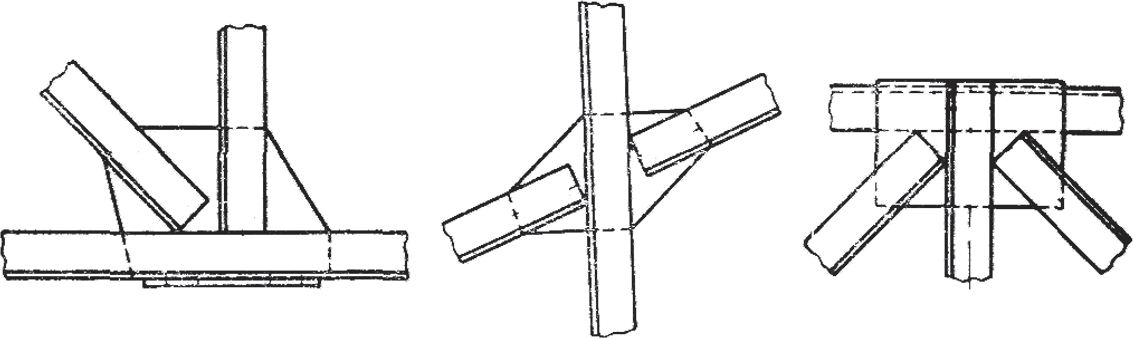

Угловое соединение двух деталей, свариваемые кромки которых расположены под любым углом (чаще 90°).

Тавровое соединение – соединение торцов одной детали с плоскостями других деталей.

Нахлесточное, угловое и тавровое соединения образуются угловым швом (рис. 5).

Соединение угловым швом сопровождается действием статической растягивающей силы F (рис. 5, б).

Рис. 6. Угловые соединения

Расчет угловых швов всех типов (выпуклых и вогнутых) производят на срез в опасном сечении 1–1, проходящем через биссектрису прямого угла (рис. 6; а, б) равнобедренного треугольника без учета выпуклости шва: со стороной К = δ. В этом сечении кроме касательных возникают и нормальные напряжения.

Площадь среза при длине шва, равной ширине полосы

где b1-1 = δcos45° ≈ 0,7δ.

Полагая, что усилие F распределяется равномерно по всей длине шва, допускаемое усилие для одностороннего шва

где δ – толщина листа, мм (или величина катета К); b – ширина листа (или длина шва), мм; [τ’ср] – допускаемое напряжение на срез шва (табл. 2).

При расчете на сжатие следует подставлять в формулу допускаемое напряжение на сжатие [σ’сж].

При расчетах на прочность (растяжение-сжатие) других сварных угловых соединений применяют ту же расчетную формулу, только вместо b подставляют суммарную длину всех швов L, и получаем:

где К = δ, мм; LΣ – суммарная длина всех швов; [τ’ср] – допускаемое напряжение на срез шва.

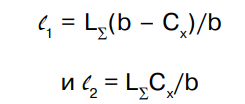

Суммарная длина шва LΣ = Σli – сумма всех отрезков сварного шва. Так, на рис. 5, а LΣ = L = b; на рис. 5, б суммарная длина шва LΣ = 2lф + la; на рис. 7, а – LΣ = 2l1 + 2l2 + 2B.

Рис. 7. Схема определения суммарной длины сварных швов

Учитывая возможные дефекты швов (непровары в начале и по длине, кратеры в конце шва), иногда наращивают фактическую длину отдельных швов на 5…10 мм для обеспечения прочности соединения.

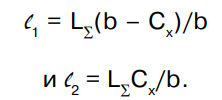

При соединении конструкций фланговыми швами с деталями несимметричного профиля (уголки, швеллеры), привариваемых посредством косынок (рис. 7, б), общую длину швов l1 и l2 принимают равными произведению суммарной длины шва LΣ на размер, обратно пропорциональный расстояниям от фланговых швов до линии центров тяжести несимметричного профиля сечения детали:

5. Допускаемое напряжение для сварных швов

При расчете машиностроительных конструкций из низкоуглеродистых, среднеуглеродистых и низколегированных сталей допускаемые напряжения для сварных швов при статических нагрузках принимают в зависимости от допускаемого напряжения на растяжение основного металла [σp] (табл. 2).

Значение [σp] получают из зависимости

где σт – предел текучести для основного металла (свариваемых деталей), МПа; [n] – коэффициент запаса прочности, [n] = 1,3…1,6 для низкоуглеродистых сталей, [n] = 1,5…1,7 для низколегированных сталей. Меньшие значения [n] рекомендуются для малоответственных соединений и при легких режимах работы, а большие – в ответственных соединениях и при тяжелых условиях работы (табл. 9).

Таблица 9. Предел текучести для основного металла (σт) (выборка)

Пример. Определить длину фланговых швов, обеспечивающих прочность соединения равнополочного (равнобокого) уголка и косынки (рис. 7, б), если размеры поперечного сечения уголка (его профиль): а) 70х70х6, б) 50х50х4; материал – сталь СтЗ. Сварка ручная электродом Э42.

По таблице справочника для равнополочного (равнобокого) уголка профиля 70х70х6 принимаем b = 70 мм, t = 6 мм, SL = 813 мм 2 ,

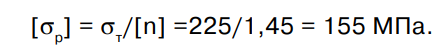

Вычисляем допускаемое напряжение при растяжении основного материала, принимая по табл. 5 для стали СтЗ σт = 225 МПа и [n] = 1,45:

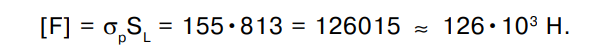

Исходя из уравнения прочности уголка на растяжение σр = F/SL≤[σр], определяем допускаемое значение растягивающей силы:

По этой силе производим вычисление условий равнопрочности уголка на растяжение и шва на срез.

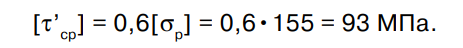

С помощью табл. 4 вычисляем допускаемое напряжение шва при срезе:

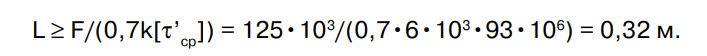

Из уравнения прочности швов

определяем их суммарную длину, принимая k = t = 6 мм:

при b = 70 мм и Cx = 19,3 мм определяем l1 и l2:

Учитывая возможность технологических дефектов сварки, окончательно принимаем l1 = 240 мм, l2 = 100 мм.

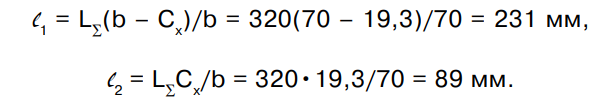

6. Стержневые конструкции

В сварных конструкциях чаще всего встречаются следующие виды деталей: фермы из стержней, работающих на растяжение или сжатие (на продольный изгиб), балки и стойки.

Для каждого из этих видов деталей применяют определенные проверенные опытом методы расчета и конструкции сварных соединений.

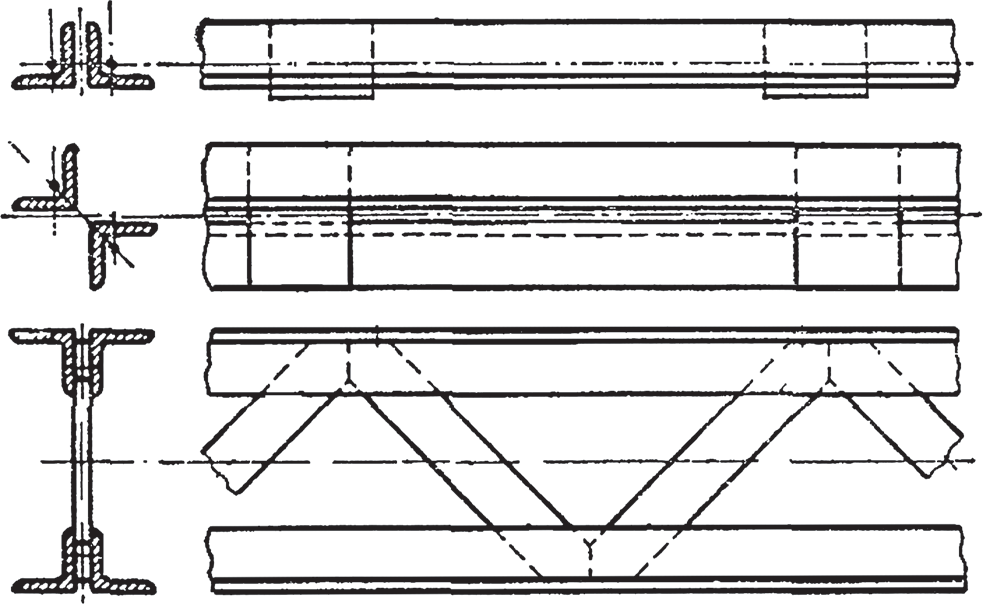

Стержни соединяются в узловых точках посредством косынок.

Стержни, работающие на сжатие, изготовляются из профилей с малой площадью сечения и большим моментом инерции, т. е. из угольников, двутавров, швеллеров.

В зависимости от расположения применяют стержни цельные, состоящие из таврового, двутаврового или швеллерного профиля. Могут быть применены составные стержни из двух профилей (углового, двутаврового, таврового или швеллерного), соединенных сплошным или прерывистым швом, а также сложносоставные (рис. 8), изготовленные из двух или нескольких цельных стержней, взаимно связанных накладками или косынками. Стержни ферм должны быть соединены таким образом, чтобы линии центров тяжести стержней пересекались в одной точке косынки (рис. 9).

Рис. 8. Составные стержни для фермы

Рис. 9. Соединение профилей в узел с помощью косынки с учетом их центров тяжести

Если угольник присоединен только одной своей полкой, то длина угольника, привариваемого к косынке, должна быть трехкратна или двукратна ширине полки.

Читайте также: