Как работать миг маг сваркой

Обновлено: 08.05.2024

Сварка MIG / MAG была изобретена в 1950‑х годах и основные принципы используются, в современных сварочных аппаратах по сей день. Она является самой универсальной и часто применяемой в кузовном ремонте. Когда речь идёт о полуавтоматической сварке, то, имеют ввиду, именно эту сварку. В отличие от других видов ручной сварки она отличается лёгкостью применения, при этом даёт качественный результат.

Более правильное и полное название этого вида сварки GMAW (Gas metal arc welding – электродуговая сварка металла в среде защитного газа), но чаще используют именно аббревиатуру MIG / MAG (Metal Inert Gas/ Metal Active Gas).

MIG /MAG-сварка – это электро-дуговая сварка, использующая постоянный ток ( DC ). В качестве электрода в этом виде сварке используется проволока, которая поступает в место сварки с определённой заданной скоростью. Обычно такая сварка используется вместе с защитным газом. MIG – полуавтоматическая сварка, где в качестве защитного газа используется инертный газ (аргон, гелий..), а MAG – полуавтоматическая сварка, где в качестве защитного газа используется активный газ ( CO2 и смеси).

Первоначально использовался только аргон для сварки всех металлов, что было дорого и недоступно. В дальнейшем стали применять двуокись углевода ( CO2 ) и смеси и этот вид сварки стал более доступным и получил широкое распространение.

MIG /MAG-сваркой можно сваривать различные виды металла: алюминий и его сплавы, углеродистую и низкоуглеродистую сталь и сплавы, никель, медь и магний.

Учитывая высокое качество сварки и лёгкость применения, она, в дополнение к этому, распространяет сравнительно небольшой нагрев зоны, вокруг места сварки.

Содержание статьи:

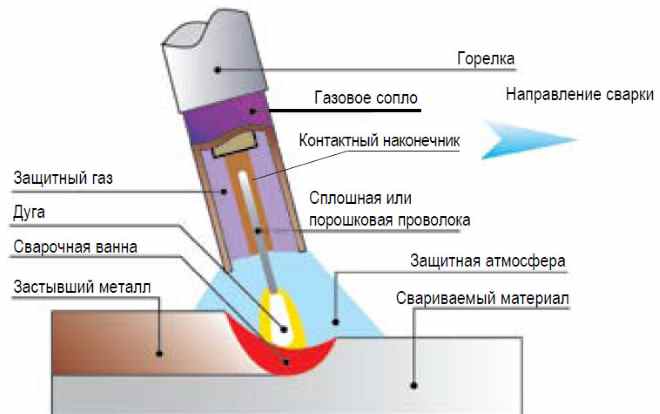

Принцип действия

Сварка MIG / MAG (Metal Inert Gas/ Metal Active Gas) осуществляется посредством электрической дуги, защищённой газом, образуемой между рабочей поверхностью и проволокой (электродом), которые автоматически поступают к месту сварки при нажатии на курок. Скорость подачи проволоки, напряжение сварки и количество газа устанавливаются заранее. Из-за того, что сварочная проволока автоматически поступает к месту сварки, а от сварщика зависят только манипуляции со сварочной горелкой, такой вид сварки часто и называют полуавтоматической.

При MIG /MAG-сварке очень важна настройка сварочного аппарата. При электродуговой сварке электродами и при сварке TIG настройки не так критичны. Также важна чистота металла перед началом сварки.

Конец проволоки должен выступать на определённое расстояние, иначе слишком длинная проволока-электрод не позволит защитному газу нормально действовать. Этот параметр мы рассмотрим ниже в этой статье.

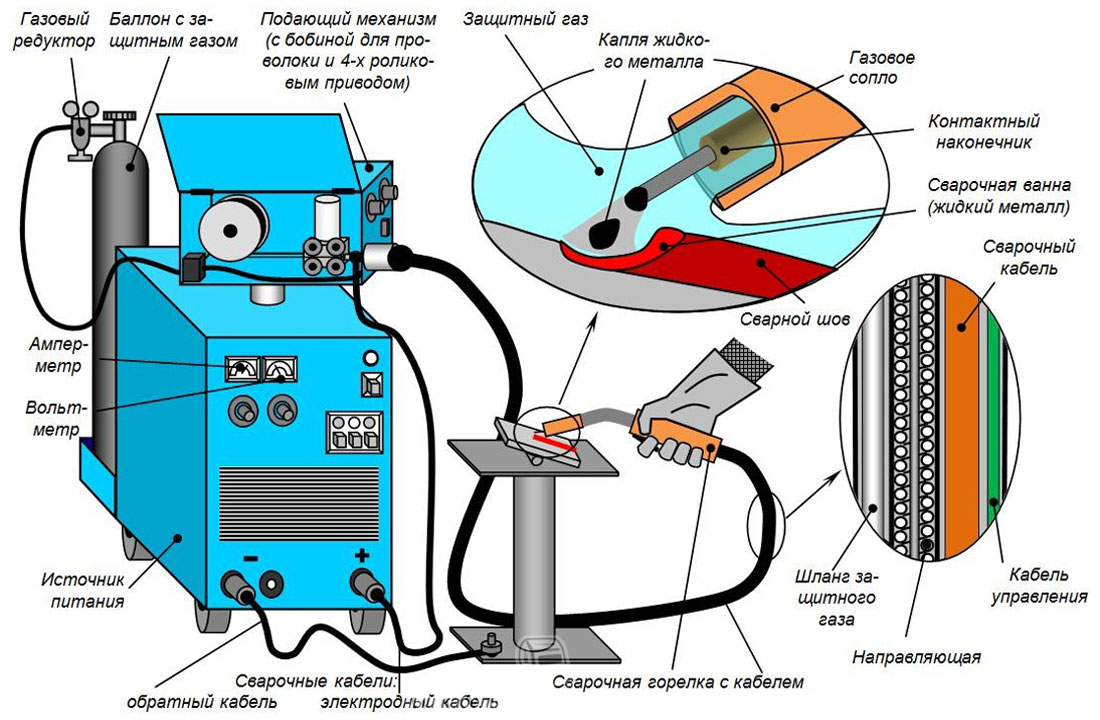

Оборудование для сварки MIG / MAG

Сварочный аппарат MIG / MAG содержит генератор электрической дуги (трансформатор или инвертер), механизм подачи проволоки, кабель «массы» с зажимом, баллон для защитного газа.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа ( MIG ) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси ( MAG ) применяется для сварки сталей. Чаще всего это чистая двуокись углерода ( CO2 ), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода ( CO2 ) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода ( CO2 ) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25 ). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Подготовка металла к сварке

Металл должен быть зачищен от краски и ржавчины. Даже остатки краски при сварке будут ухудшать качество и прочность сварочного соединения. Место под зажим для массы также должно быть зачищено.

Как держать сварочную горелку

Сварочной горелкой полуавтомата MIG / MAG можно управлять одной рукой, но использование двух рук облегчит контроль и увеличит аккуратность и качество сварочного шва. Смысл в том, чтобы одной рукой держать горелку и опираться ей на другую руку. Так можно легче контролировать расстояние от свариваемой поверхности и угол, а также делать горелкой нужные движения при формировании шва.

Чтобы работать двумя руками, необходимо использовать полноразмерную сварочную маску (лучше с автозатемнением), которая удерживается на голове и руки остаются свободными.

Движение сварочной горелкой во время сварки

- Существует множество движений сварочной горелкой при формировании шва. Для металлов, имеющих толщину 1- 2 мм, можно применять волнисто-зигзагообразное движение, чтобы удостовериться, что электрическая дуга действует на оба свариваемых листа. Так можно получить прочный и герметичный шов. При таком движении электрическая дуга не успевает прожечь металл насквозь.

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Скорость сварки

Скорость сварки – это скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком.

Скорость движения сварочной горелки должна контролироваться сварщиком и соответствовать скорости подачи проволоки и напряжению электрической арки, выбранных, в соответствии с толщиной свариваемого металла и формы шва.

Важно добиться правильной скорости сварки. Слишком высокая скорость может вызвать слишком много брызг расплавленного металла. Защитный газ может остаться в быстро застывающем расплавленном металле, образуя поры. Слишком медленная скорость сварки может стать причиной излишнего проникновения сварочной дуги в свариваемый металл.

Скорость движения сварочной горелки влияет на форму и качество сварочного шва. Многие опытные сварщики определяют с какой скоростью нужно двигать сварочную горелку, глядя на толщину и ширину шва в процессе сварки.

Скорость потока защитного газа

Может значительно влиять на качество сварки. Скорость потока защитного газа должна строго соответствовать скорости подачи проволоки. Слишком медленный поток не даёт нормальной защиты от окисления, в то время как слишком высокая скорость потока защитного газа может создать завихрения, которые также помешают нормальной защите. Все отклонения ведут к пористости сварочного шва. Важно создать ровный поток воздуха, без завихрений. На это может влиять наличие застывших брызг на насадке.

Угол сварочной горелки во время сварки

Сварка MIG / MAG может сваривать разные детали под разными углами, поэтому не существует универсального угла, который нужно соблюдать при сварке. При сварке деталей, лежащих в одной плоскости идеальным будет угол в 15–20 градусов (от вертикального положения). При сварке двух деталей под углом удобнее держать горелку под углом 45 градусов. Практикуясь, можно для себя определить наиболее удобный угол в конкретной ситуации.

Сварочное напряжение (длина электрической дуги)

Длина дуги одна из самых важных переменных в сварке MIG / MAG , которую нужно контролировать. Нормальное напряжение сварочной дуги в двуокиси углерода ( CO2 ) и гелии (He) намного выше, чем в Ароне (Ar). Напряжение дуги влияет на проникновение, прочность и ширину шва.

С увеличением напряжения электрической дуги, шов становится более плоским и широким и до определённых пределов увеличивается проникновение. Низкое напряжение даёт более узкий и выпуклый шов и уменьшается проникновение.

Слишком большое и слишком маленькое напряжение вызывает нестабильность дуги. Избыточное напряжение является причиной образования брызг и пористости шва.

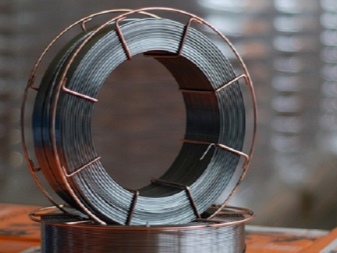

Сварочная проволока

Сварочная проволока служит присадочным материалом. При сварке проволока поступает к месту шва и расплавляется вместе с кромками металлов, заполняя шов. У неё должен быть химический состав, схожий с составом свариваемых материалов. К примеру, содержание углерода, от которого зависит пластичность шва.

Температура плавления электродной проволоки должна быть чуть ниже или такой же, как металлов, которые свариваются. Если проволока будет плавиться позже, чем свариваемый металл, то увеличивается вероятность прожжения металла насквозь.

Для сварки алюминия и его сплавов применяется проволока из чистого алюминия или с примесью магния и кремния.

Диаметр сварочной проволоки

Диаметр сварочной проволоки влияет на размер шва, глубину проникновения сварочной дуги, прочность шва и на скорость сварки.

Больший диаметр электрода (проволоки) создаёт шов с меньшим проникновением, но более широкий. Выбор диаметра проволоки зависит от толщины свариваемого металла и положения свариваемых деталей.

В большинстве случаев маленький диаметр проволоки подходит для тонкого металла и для сварки в вертикальном положении.

Проволока большего диаметра желательна для более толстого металла. Ей нужно работать с уменьшенной скоростью подачи проволоки, из-за более низкого проникновения.

Длина выхода сварочной проволоки

До касания свариваемого металла проволока должна выступать из наконечника на определённую длину.

Этот сегмент проволоки проводит сварочный ток. Таким образом, увеличение длины этого сегмента увеличивает электрическое сопротивление и температуру этого отрезка проволоки. Чем больше выступает проволока, тем меньше будет электрическая дуга. При длинном выходе проволоки из наконечника получается узкий шов, низкое проникновение и повышенная толщина шва.

При уменьшении длины выхода отрезка сварочной проволоки даёт противоположный эффект. Увеличивается проникновение сварочной дуги, получается более широкий и тонкий шов.

Типичная длина выхода сварочной проволоки варьируется от 6 до 13 мм.

При использовании порошковой проволоки без газа длина выхода сварочной проволоки должна быть больше, чем с газом (30 – 45 мм).

Cварка самозащитной проволокой без газа

Порошковая самозащитная проволока, которую также называют флюсовой имеет сердечник, содержащий в себе все необходимые присадки для защиты шва и сварочной дуги в процессе сварки без газа.

Такая проволока содержит компоненты, образующие газ во время сварки, антиокислители, очистители, а также присадки, улучшающие электрическую дугу. Таким образом, при возникновении дуги образуется газ, который защищает расплавленный металл, а также специальные компоненты образуют подобие шлака поверх металла во время остывания, который защищает его во время затвердевания.

Такую проволоку удобно использовать, когда сварочный аппарат нужен не часто. Преимуществом является лучшая мобильность оборудования (не требуется баллон с газом) и возможность использования на улице (даже в ветреную погоду, ввиду отсутствия притока защитного газа).

При сварке самозащитной проволокой образуется много дыма и испарений и сложно визуально контролировать процесс сварки. Сварочный флюс, который остаётся поверх готового шва, не проводит электричества, поэтому после охлаждения, чтобы сваривать поверх готового шва, его необходимо сначала зачистить.

При помощи порошковой проволоки можно сваривать более толстый металл, чем при помощи проволоки, используемой с газом.

Сварка при помощи этого типа проволоки «прощает» недостаточно хорошо подготовленную поверхность.

Полярность при сварке без газа

Полярность – это направление потока электричества в цепи сварочного аппарата.

При прямой полярности электрод (проволока) – это минус, а свариваемый металл (заземление) – это плюс. При обратной полярности электрод – плюс, а свариваемый металл – минус.

Для сварки при помощи порошковой проволоки используется прямая полярность (проволока – минус, заземление — плюс).

При сварке с газом – электрод (+), масса (-).

Полярность, с которой будет нормально работать порошковая проволока, зависит от её состава. Бывают и такие, которые будут нормально сваривать с любой полярностью.

В большинстве случаев, при сварке без газа сварочный аппарат должен быть настроен с позитивным заземлением и негативным электродом. Это даст больше мощности для плавления порошковой проволоки.

Звук правильной сварки полуавтоматом

При обучении сварки MIG / MAG , важно слушать звуки, издаваемые при сварке и, конечно же, контролировать процесс сварки визуально (через затемнённую маску). При правильной сварке полуавтоматом издаётся звук, напоминающий жарку мяса на сковороде. Этот «шипяще-жужжащий» звук говорит о хорошем балансе между скоростью подачи проволоки, подаче газа и настройками напряжения. Застывшие брызги на насадке или наконечнике сварочной горелки ухудшают поток защитного газа, плохой контакт зажима массы, плохо очищенная область сварки, всё это может ухудшать формирование сварочной дуги, и будет отражаться на звуке сварки. Также можете прочитать статью “как настроить сварочный полуавтомат” для большего понимания правильной настройки аппарата перед сваркой.

Импульсная MIG/MAG сварка полуавтоматом: что это и как работает?

Технологии пластического присоединения металлических элементов постоянно развиваются. Появляются новые методы, способы термического соединения материалов. Импульсная сварка применяется для монтажа опорных конструкций, при прокладке трубопроводов, в промышленном и гражданском строительстве на всех этапах возведения сооружений. Полуавтоматы используются на производстве и в быту, на крупных предприятиях и в небольших мастерских.

Что такое MIG-сварка?

Это способ бесконтактного переноса присадочного металла в стык для получения однородного соединения. Сварочная проволока, разогреваемая электродугой, плавится, металл по каплям стекает в ванну расплава. Благодаря высокочастотной характеристике сварочного тока можно изменить тепловложение при минимальном разбрызгивании. Это главное отличие технологии от струйного и крупнокапельного переноса присадки, свойственной другим видам сварки.

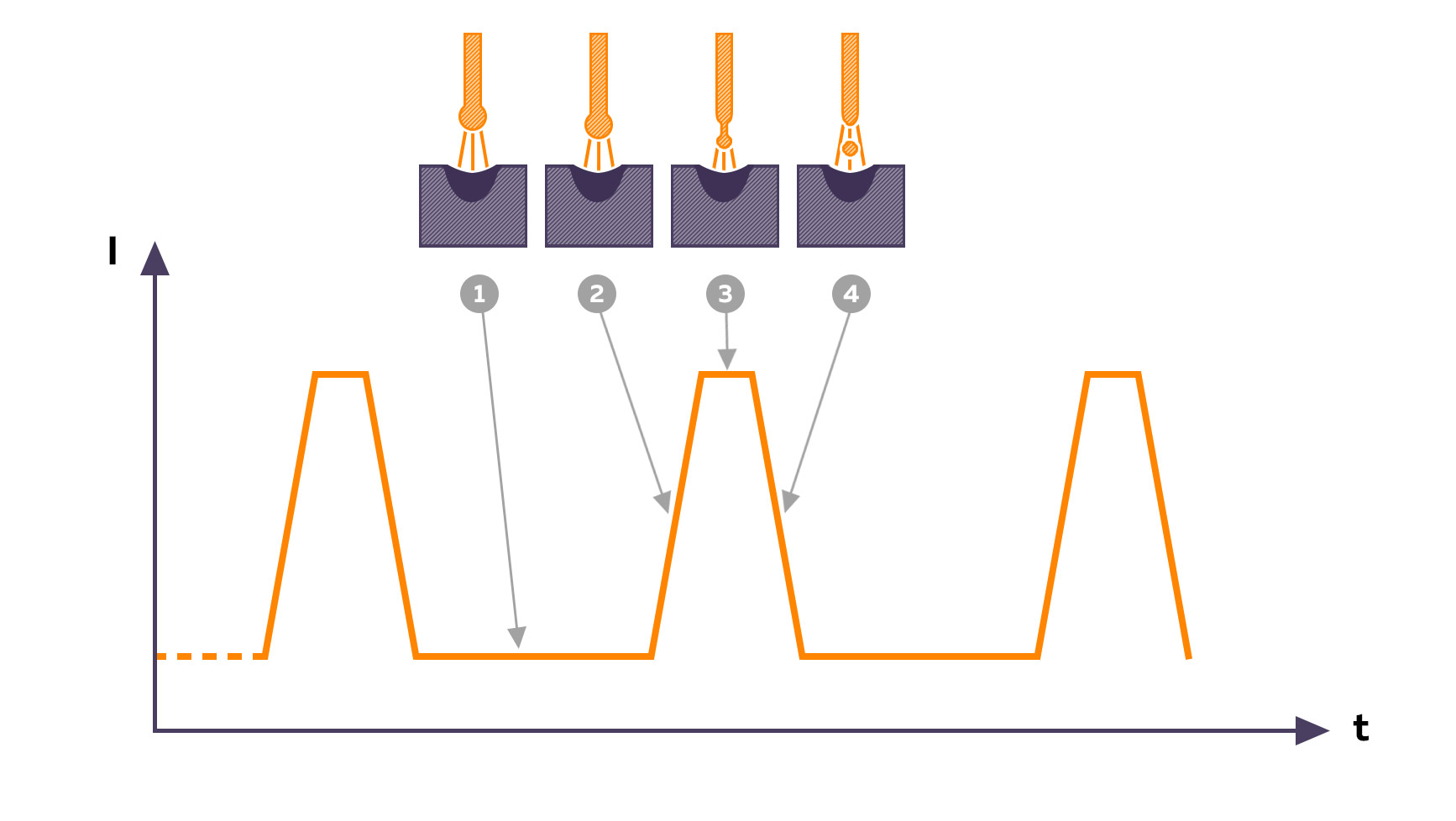

При импульсном электропитании капля выталкивается в рабочую зону за счет частого изменения плотности дуги.

Технология импульсной сварки с точки зрения физики - это многоэтапный процесс. При подаче питания за счет разности потенциалов возникает и разгорается электродуга. Пруток начинает разогреваться, формируется небольшая капля. Когда она отделяется с кончика проволоки, то перемещается на поверхность свариваемой заготовки. После проходки диффузионный слой кристаллизуется. При перемещении полуавтомата происходит циклическое повторение операций. На месте стыка образуется равномерный шовный валик.

Преимущества полуавтоматов

Аппараты с подачей присадочной проволоки часто оснащаются полупроводниковыми преобразователями для получения импульсного электропитания. Функциональность таких источников питания намного выше, чем у генераторов и выпрямителей. Когда нужен идеальный сварочный шов, герметичное надежное соединение, лучше выбирать инверторы с функцией высокочастотного преобразования переменного тока.

Хотя стоимость полуавтоматов MIG/MAG выше, чем у других сварочников, разовые вложения быстро окупаются за счет снижения расходов на осуществление процесса получения неразъёмных соединений. Следует сказать несколько слов о достоинствах подобного оборудования.

- Экономия на расходниках. MIG-сварочники более универсальные, при использовании присадочного прутка определенного диаметра с помощью регулировки скорости вращения роликов формируют валики необходимой толщины. Для выполнения различных задач не нужно постоянно менять катушки. Пруток толщиной 1,1 мм способен заменить проволоку диаметром 0,9 мм и 1,3 мм. Другими словами, не придется тратить время на замену расходников. В результате ощутимо снижаются непроизводительные расходы, увеличивается производительность труда. Секвестрируется статья расходов на покупку, хранение и транспортировку вспомогательных материалов. Вместо двух-трех разных катушек сварщику достаточно одной.

- Малая область разбрызгивания, низкое дымообразование при сваривании цветных металлов. MIG-полуватоматы часто применяют для изготовления изделий из легированных и металлов и цветнины. Цветные металлы при нагреве выгорают. Когда временной интервал нагрева в процессе соединения заготовок сокращается, металл не успевает деформироваться, ограничивается дымление. По сравнению с традиционным оборудованием для сварки, импульсные модификации выгодно отличаются низким разбрызгиванием. За счет специфичной формы дуги обеспечивается смачивание при падении капли. Минимизируются потери металла, эффективнее расходуется присадка. Меньше прогорает спецодежда, не нужно ограждать рабочую область, снижается риск возгорания от случайных искр. Сварщику проще контролировать зону сварки. Еще один плюс – швы не нужно тщательно зачищать, на очистку поверхности не тратятся абразивы и стальные щетки.

- Контролируемое тепловложение. Это свойство актуально при работе с тонкими листовыми материалами, сортовым и фасонным прокатом. Для импульсной сварки характерен низкий разогрев. В зоне термического влияния полуфабрикаты не успевают деформироваться, снижается склонность готовых изделий к растрескиванию, меньше процент брака. Полуавтоматы – оптимальное оборудование для нержавеющей стали, никелевых, медных и алюминиевых сплавов, дюралей, которым свойственна высокая чувствительность к термическому воздействию.

Сравнение импульсной сварки с другими методами

В отличие от других технологий, MIG-сварке не характерны холодные наплывы. Метод намного эффективнее и экономичнее крупнокапельного или струйного. При переносе металла короткими замыканиями расплав сильно разбрызгивается. Хотя заготовки не успевают сильно прогреваться, швы получаются негерметичными, неравномерными.

При крупнокапельном переносе сложно контролировать толщину формируемого валика, расходники быстро заканчиваются. Часто приходится менять катушки. При сварке толстостенных полуфабрикатов большие капли удобнее, быстрее наполняют ванну расплава. Но при падении они способны вытягиваться и «залипать», сбивается горение дуги. Еще один минус – для расплавления присадки необходимо большое тепловложение. Хотя по скорости формирования шва крупнокапельный метод опережает импульсный. С экономической и эстетической точки зрения второй метод предпочтительнее.

Струйный перенос характеризуется жесткой вольт-амперной характеристикой. Несмотря на производительность наплавки, большую глубину проплавления, по числу доступных пространственных положений импульсная технология функциональнее. К тому же при струйном переносе из-за высокого тепловложения велика вероятность прожогов.

Подключение и настройка аппарата

При генерации импульса необходимо надежное заземляющее соединение. Для подключения лучше приобретать силовой кабель с двойной изоляцией. Оптимальная длина – до 15 метров. При меньшей повышается индуктивность. Запрещено наматывать отрезки провода вокруг токопроводящих элементов, при возрастании индукции импульсы сглаживаются.

Большое внимание уделяется настройке. От этого зависит качество конечного продукта. Важно убедиться в правильности присоединения всех элементов оборудования. Настраивая форму импульсной волны, добиваются эстетичности соединения.

- Сила тока минимальна, но достаточна для поддержания дуги;

- Сила тока увеличивается;

- Сила тока максимальна, оксидная пленка разрушается, капля отрывается от электрода;

- Сила тока падает. Сварочная ванна остывает.

Настройка формы волны

Существует всего четыре волновых формата:

- классическая синусоида формирует мягкую, широкую, умеренно шумную эдектродугу с неглубоким проваром большой площади;

- прямоугольная кривая обеспечивает стабильное горение, характеризуется глубоким проплавлением даже при быстрой проходке;

- скругленная прямоугольная позволяет контролировать размер ванных расплава, формирует гладкую, слегка пологую дугу, актуальна при работе с тонкостенными полуфабрикатами;

- треугольная – самая эффективная, уменьшает степень деформации сварочного шва за счет минимального нагрева при электротоковой пиковой нагрузке.

Настройка формы волны осуществляется по инструкции, приложенной к каждому полуавтомату. На некоторых моделях имеется возможность регулирования кривой. Можно индивидуально настраивать амперные характеристики, сходя из особенностей присадочного прутка и конкретных условий.

Источник питания на полупроводниках способен генерировать волну заданной геометрии. Также можно регулировать динамику изменения высоты и ширины волны. При таком подходе улучшается качество шовных валиков, удается получить однородные соединения без деформации зоны термического влияния. Также оптимизируется процесс каплеобразования, при убывании волны удается добиться оптимального смачивания при переносе металла.

Аппараты с функцией управления кривой на выходе укомплектовываются наборами предустановочных настроек. Сварщик имеет возможность управлять скоростью возрастания или убывания электроволны, продолжительностью пика, добиваясь нужной волновой геометрии.

Другие рекомендации

Сложности возникают при термическом соединении тонкостенного металлопроката постоянным током обратной полярности. В этом случае электрод подключается к плюсовой клемме, минус зацепляется на массу. Смена полюсов позволяет сместить область максимального прогрева на кончик проволоки, она быстрее плавится, усиливается каплеобразвоание. Соединяемые детали при этом прогреваются намногомедленнее.

Настройка импульсного режима в любом случае ограничена. Полностью зависит от возможностей сварочника. В современных инверторных моделях предусмотрена синергия – взаимозависимость основных параметров, их взаимного влияния друг на друга. Все параметры токовых характеристик подбираются автоматически при изменении ампеража или напряжения. Профессионалы предпочитают пользоваться ручными настройками. В процессе работы в зависимости от вида свариваемого металла, формата полуфабрикатов опытные сварщики регулируют:

- Частоту или динамическое изменение импульса, добиваются переноса оптимального количество капель расплава за единицу времени. Повышая частотность, увеличивают частоту каплеобразования, скорость сварки. Шовные валики получаются объемными.

- Высоту дуги. Меняя расстояние от кончика присадочной проволоки до ванны расплава, оптимизируют металлоперенос соответственно скоростному режиму. При высокочастотной импульсной технологии длина дуги увеличивается, при снижении частотности – сокращается.

Правильная настройка позволяет добиться качественного соединения деталей, исключить непровары и другие дефекты. Можно получить красивую форму шва.

Преимущества импульсного режима при сварке алюминия

Применение MIG-технологии уменьшает прогрев заготовок, значительно снижается риск коробления сварной конструкции. При определенных навыках можно сваривать тонкий прокат без прожогов, получать швы мелкой чещуйчатости. Готовые изделия будут иметь хороший товарный вид.

Технология с использованием импульсов позволяет избежать дефектов шовного валика. При замедлении скорости подачи проволочной присадки быстро разжигается электродуга. При стабильном горении скоростной режим можно нормализовать.

После кристаллизации ванны расплава не формируется конечный кратер. За счёт уменьшения значений рабочего тока удается сглаживать усадочные раковины, они заполняются жидким металлом до застывания, без усадки.

Главной проблемой при сварке алюминия остается высокая пористость соединения. От них уменьшается прочность швов на изгиб, кручение, велика вероятность разгерметизации при сварке круглых и профилированных труб. При импульсной подаче тока расплавленный металл постоянно перемешивается, пары газа удаляются, соединение становится однородным. Меняя частоту и амплитуду, можно контролировать глубину провара. Это особенно актуально при сварке тонких заготовок.

Выбор оборудования

Производители предлагают профессиональное и бытовое оборудование для импульсной MIG-сварки. Можно найти аппараты, работающие от однофазной сати 220 В и трехфазной напряжением 380 В, мощностью сварочного тока до 400 А.

У всех инверторов схожий принцип работы, они различаются по ВАХ, различают модификации с жесткой и мягкой вольт-амперной характеристикой.

Для новичков предпочтительнее инверторы с синергетическим управлением. Когда сварщик меняет скоростной показатель подачи присадки, блок управления автоматически корректирует форму волны и частоту рабочего электротока. Электроника избавляет от необходимости ручной настройки, подстраивается к скорости вылета присадки, сразу реагирует на изменение угла наклона сопла горелки. Когда нет опыта, такая модель позволяет добиться хороших результатов.

Некоторые модификации современных полуавтоматов для MIG-сварки работают в нескольких режимах:

- «Пульс» с классическими настройками волны;

- «Двойной пульс» с контролем металлопереноса, возможностью регулировки основных параметров второго импульса. Можно изменить частотный показатель аппарата, установить необходимое значение нижнего ампеража базового электротока.

При сварке толстостенных заготовок из цветных и черных металлов горелка полуавтомата MIG/MAG сильно нагревается. При большом объеме работ рекомендуются модели с жидкостным охлаждением или большим соплом, чтобы был воздухообмен.

Можно найти головки полуавтоматов с функцией быстрого переключения скоростей вылета проволоки. Расширяется диапазон применения аппарата. Важно убедиться в совместимости расходника с инверторной моделью.

Форсаж дуги, антизалипание и горячий старт имеются практически на всех инверторах. При работе на большом расстоянии от источника питания желательно контролировать рабочее напряжение. Определяется параметр между выходными разъемами. AC-Waveform – это функция выбора формы волны переменного электротока. Обычно производители ограничиваются максимум 2 волновыми формами, но для точного соединения небольших полуфабрикатов важно изменять форму выходной кривой.

При покупке сварочного оборудования для автосервисов по кузовному ремонту, небольших мастерских обязательно учитываются условия эксплуатации, динамика включения, интенсивность эксплуатации. Имеет значение толщина заготовки, химический состав обрабатываемого сплава.

Технология сварки MIG/MAG

MIG/MAG - Metal Inert/Active Gas - дуговая сварка плавящимся металлическим электродом (проволокой) в инертном (MIG) или в активном (MAG) газе.

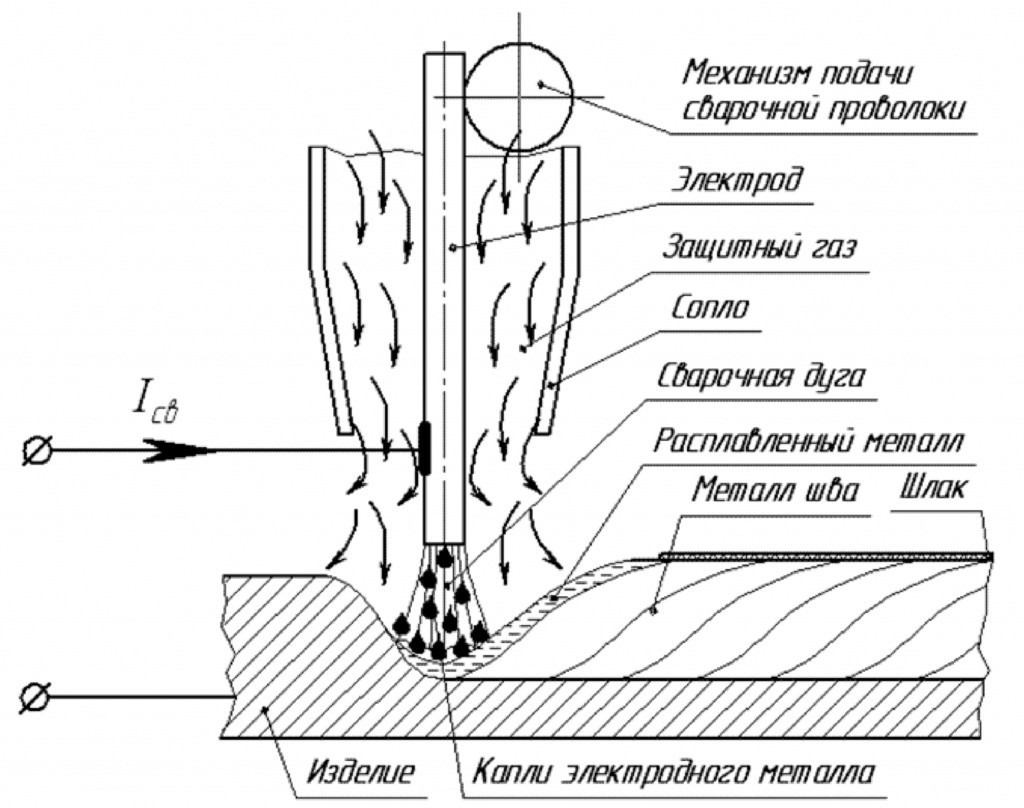

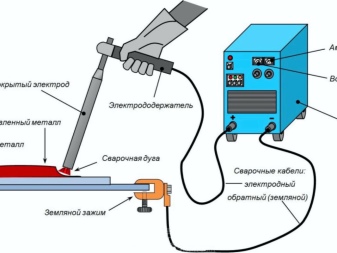

При сварке плавящимся электродом в защитном газе дуга горит между изделием и плавящимся электродом (сварочной проволокой), непрерывно поступающей в дугу и служащей одновременно присадочным материалом (рис. 1). Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока, образуя сварочную ванну. Дуга, металл сварочной ванны, плавящийся электрод и кристаллизующийся шов защищены от воздействия воздуха газом, подаваемым в зону сварки через сопло горелки. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Рис. 1. Схема сварки плавящимся электродом в защитных газах

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу.

В зависимости от свариваемого металла и его толщины в качестве защитных газов используют инертные, активные газы или их смеси. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов - раскислителей (кремния, марганца), то сварочную проволоку следует выбирать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, уменьшить разбрызгивание.

В силу физических особенностей стабильность дуги и ее технологические свойства выше при использовании постоянного тока обратной полярности. При использовании постоянного тока прямой полярности количество расплавляемого электродного металла увеличивается на 25 - 30 %, но резко снижается стабильность дуги, и повышаются потери металла на разбрызгивание. Применение переменного тока невозможно из-за нестабильного горения дуги.

При сварке плавящимся электродом шов образуется за счет проплавления основного металла и расплавления дополнительного металла — электродной проволоки. Поэтому форма и размеры шва помимо прочего (скорости сварки, пространственного положения электрода и изделия и др.) зависят также от характера расплавления и переноса электродного металла в сварочную ванну. Характер переноса электродного металла определяется материалом электрода, составом защитного газа, плотностью сварочного тока и рядом других факторов.

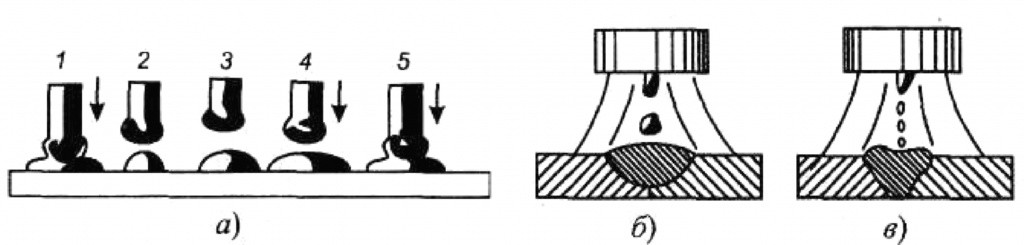

При традиционном способе сварки можно выделить три основные формы расплавления электрода и переноса электродного металла в сварочную ванну: с периодическими короткими замыканиями, крупнокапельный без коротких замыканий, струйный (мелкокапельный без коротких замыканий) (рис. 2) [1].

Рис. 2. Основные формы расплавления и переноса металла: а) с короткими замыканиями; б) крупнокапельный без коротких замыканий; в) струйный.

Процесс сварки с периодическими короткими замыканиями характерен для сварки электродными проволоками диаметром 0,5 - 1,6 мм при короткой дуге с напряжением 15 - 22 В. После очередного короткого замыкания (1 и 2 на рис. 2, а) силой поверхностного натяжения расплавленный металл на торце электрода стягивается в каплю. В результате длина и напряжение дуги становятся максимальными. Во все стадии процесса скорость подачи электродной проволоки постоянна, а скорость ее плавления изменяется и в периоды 3 и 4 меньше скорости подачи. Поэтому торец электрода с каплей приближается к сварочной ванне (длина дуги и ее напряжение уменьшаются) до короткого замыкания (5). При коротком замыкании резко возрастает сварочный ток и как результат этого увеличивается сжимающее действие электромагнитных сил, совместное действие которых разрывает перемычку жидкого металла между электродом и изделием. Во время короткого замыкания капля расплавленного электродного металла переходит в сварочную ванну. Далее процесс повторяется.

Частота периодических замыканий дугового промежутка может изменяться в пределах 90 - 450 в секунду. Для каждого диаметра электродной проволоки в зависимости от материала, защитного газа и т.д. существует диапазон сварочных токов, в котором возможен процесс сварки с короткими замыканиями. При оптимальных параметрах процесса сварка возможна в различных пространственных положениях, а потери электродного металла на разбрызгивание не превышают 7 %.

Сварка без коротких замыканий с крупнокапельным переносом. Увеличение плотности сварочного тока и длины (напряжения) дуги ведет к изменению характера расплавления и переноса электродного металла, перехода от сварки короткой дугой с короткими замыканиями к процессу с редкими короткими замыканиями или без них. В сварочную ванну электродный металл переносится нерегулярно, отдельными крупными каплями различного размера (рис. 2, б), хорошо заметными невооруженным глазом.

При этом ухудшаются технологические свойства дуги, затрудняется сварка в потолочном положении, а потери электродного металла на угар и разбрызгивание возрастают до 15 %.

Сварка без коротких замыканий с мелкокапельным переносом. При достаточно высоких плотностях постоянного по величине (без импульсов или с импульсами) сварочного тока обратной полярности и при горении дуги в инертных газах может наблюдаться очень мелкокапельный перенос электродного металла. Название "струйный" он получил потому, что при его наблюдении невооруженным глазом создается впечатление, что расплавленный металл стекает в сварочную ванну с торца электрода непрерывной струей (рис. 2, в). Изменение характера переноса электродного металла с капельного на струйный происходит при увеличении сварочного тока до "критического" для данного диаметра электрода.

Значение критического тока уменьшается при активировании электрода (нанесении на его поверхность тем или иным способом некоторых легкоионизирующих веществ), увеличении вылета электрода. Изменение состава защитного газа также влияет на значение критического тока. Например, добавка в аргон до 5 % кислорода снижает значение критического тока. При сварке в углекислом газе без применения специальных мер получить струйный перенос электродного металла невозможно. Он не получен и при использовании тока прямой полярности.

При переходе к струйному переносу поток газов и металла от электрода в сторону сварочной ванны резко интенсифицируется благодаря сжимающему действию электромагнитных сил. В результате под дугой уменьшается прослойка жидкого металла, в сварочной ванне появляется местное углубление. Повышается теплопередача к основному металлу, и шов приобретает специфическую форму с повышенной глубиной проплавления по его оси. При струйном переносе дуга очень стабильна - колебаний сварочного тока и напряжений не наблюдается. Сварка возможна во всех пространственных положениях.

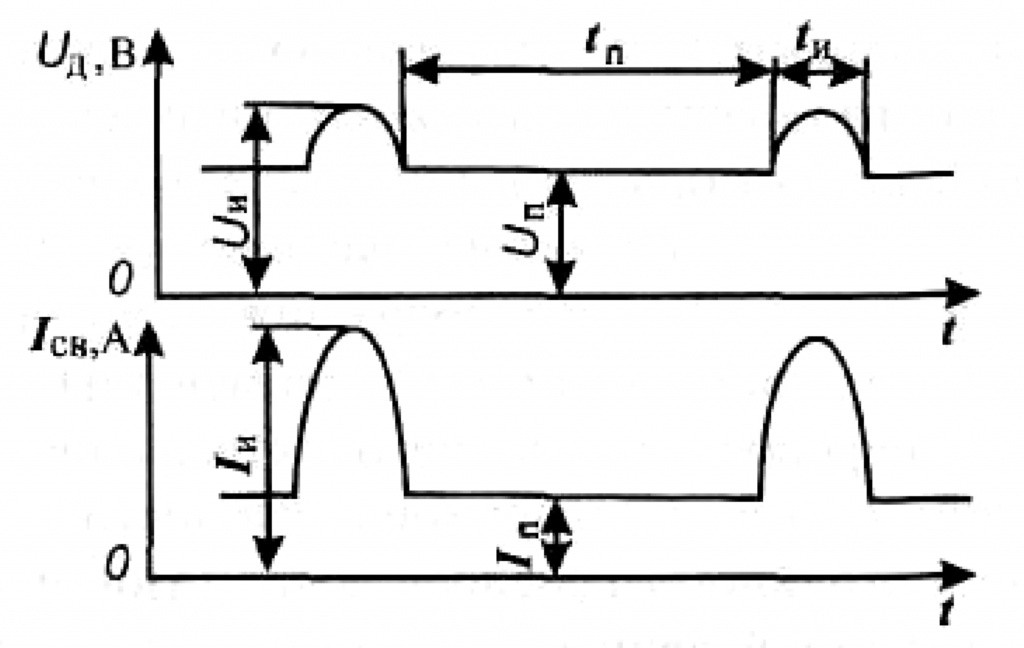

Для улучшения технологических свойств дуги применяют периодическое изменение ее мгновенной мощности - импульсно-дуговая сварка (рис. 3) [2]. Теплота, выделяемая основной дугой, недостаточна для плавления электродной проволоки со скоростью, равной скорости ее подачи.

Рис. 3. Изменение тока и напряжения дуги при импульсно-дуговой сварке: Iп, Uп - ток и напряжение основной дуги; Iи, Uи - ток и напряжение дуги во время импульса; tп, tп - длительность паузы и импульса

Вследствие этого длина дугового промежутка уменьшается. Под действием импульса тока происходит ускоренное расплавление электрода, обеспечивающее формирование капли на его конце. Резкое увеличение электродинамических сил сужает шейку капли и сбрасывает ее в направлении сварочной ванны в любом пространственном положении.

Можно использовать одиночные импульсы (рис. 3) или группу импульсов с одинаковыми или различными параметрами. В последнем случае первый или первые импульсы ускоряют расплавление электрода, а последующие сбрасывают каплю электродного металла в сварочную ванну. Устойчивость процесса зависит от соотношения основных параметров (величины и длительности импульсов и пауз). Соответствующим подбором тока основной дуги и импульса можно повысить скорость расплавления электродной проволоки, изменить форму и размеры шва, а также уменьшить нижний предел сварочного тока, обеспечивающий устойчивое горение дуги.

Современный аппарат для механизированной сварки в защитных газах (полуавтомат) состоит из источника питания сварочной дуги, объединенного с блоком управления, механизма подачи проволоки, сварочной горелки и дистанционного пульта управления, если необходимо дистанционное регулирование параметров режима сварки.

В качестве источников питания используются источники постоянного тока с жесткой или пологопадающей внешней статической характеристикой: сварочные выпрямители, инверторные источники, импульсные и специальные установки.

Современные цифровые инверторные сварочные источники питания с высокоскоростными процессорами благодаря специализированным алгоритмам управления переносом электродного металла при сварке в защитных газах обеспечивают высокую производительность, стабильное качество получаемых сварных швов и «простоту техники сварки».

Примеры современных сварочных аппаратов для MIG/MAG-сварки

Механизм подачи предназначен для стабильной подачи проволоки и регулирования ее скорости при выборе режима сварки. Для увеличения зоны обслуживания применяют промежуточные механизмы подачи проволоки. Работа этих механизмов синхронизирована с работой основного механизма подачи и обеспечивает возможность сварки на значительном удалении от источника питания, полуавтомата, газового оборудования [3].

Горелка для сварки плавящимся электродом в защитном газе (рис. 4) предназначена для направления в зону дуги электродной проволоки, подвода к ней сварочного тока, подачи защитного газа, управления процессом сварки.

Конструктивно горелки подразделяют на три группы:

- для механизмов подачи толкающего типа; только направляют проволоку в зону сварки (рис. 4);

- с встроенным в рукоятку механизмом подачи проволоки; подают проволоку механизмом тянущего типа;

- с комбинированным механизмом подачи толкающее-тянущего типа (система Push-Pull).

Рис. 4. Составные части горелки для сварки плавящимся электродом в защитном газе

Достоинства способа:

- Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

- Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

- Надёжная защита зоны сварки;

- Минимальная чувствительность к образованию оксидов;

- Отсутствие шлаковой корки;

- Возможность сварки во всех пространственных положениях;

- Возможность полной автоматизации и механизации процесса.

Недостатки способа:

- Большие потери электродного металла на угар и разбрызгивание, особенно при сварке в углекислом газе;

- Мощное излучение дуги;

- Ограничение по сварочному току;

- Сварка возможна только на постоянном токе.

Области применения:

Сварка тонколистового металла и металла средних толщин (до 20 мм);

Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

Список литературы

1. Гладков Э.А. Управление процессами и оборудованием при сварке: учебное пособие для студентов высших учебных заведений. М.: Издательский центр «Академия», 2006. 432 с.

2. Потапьевский А.Г. Сварка в защитных газах плавящимся электродом. М.: Машиностроение, 1974. 240 с.

3. Юхин Н.А. Механизированная дуговая сварка плавящимся электродом в защитных газах (MIG/MAG). М.: Изд-во «Соуэло», 2008. 73 с.

Все о сварочных аппаратах MIG/MAG

Современные сварочные аппараты значительно отличаются от своих предшественников. Кроме того что они производятся по новым технологиям, они выполняют различного вида сварку, которая обеспечивает качественный шов, могут работать с различными видами металлов. Такими аппаратами являются те, что работают по технологиям MIG и MAG.

Особенности

В названии технологии MIG/MAG используется аббревиатура, имеющая общеизвестное обозначение определенного цикла сварки.

MIG – это сварочный цикл в сфере неактивного газа. Здесь используют соединение аргона и гелия или их по отдельности. Процесс работы проходит таким образом, что газ идет из баллона под большим давлением на горелку. Под действием этого движения он выталкивает воздух около электрической дуги, поэтому нет негативного влияния кислорода на сварочные швы. Благодаря такому способу шов значительно отличается своей плотностью, не имеет пустот, обладает большой износоустойчивостью. Такой способ применяют при сварочных работах с титаном, медью и всевозможными сплавами, а также в работе с алюминием.

MAG-сварка – это также общепринятое обозначение определённой сварочной цепочки, но в области активного газа. Здесь применяют углекислый газ и азот.

Они также защищают сварочный процесс от кислорода из атмосферы. Во время сварки углекислота разделяется на кислород и оксид углерода. Чтобы избежать этого, а также пористого сварного шва, используют электроды или присадочную проволоку с добавкой марганца и кремния. Они окисляют сварочную среду и связывают свободный кислород.

Такие способы сварки обладают рядом преимуществ. Это не только хорошего качества шов, но и сварочные удобства. С такой сваркой удобно работать в любом положении, видно весь цикл сварки.

Устройства для такой сварки из-за газобаллона не отличаются мобильностью, а в труднодоступных местах сварку проводить довольно сложно.

Сварочные аппараты с режимами MAG и MIG функционируют в полуавтоматическом порядке. Во время подачи газа проволока подается механически. Такие устройства отличаются своим назначением. Это могут быть модели для домашнего и бытового использования, сварочные устройства среднего уровня, которые оснащены импульсным режимом, профессиональные аппараты и промышленные.

По способу питания различают однофазные и трехфазные устройства. Однофазные обычно используют для домашнего использования и в бытовых целях, они работают от напряжения 220 В. Трёхфазные предназначены для более профессиональной деятельности, работают от сети с напряжением 380 В.

Трехфазные варианты в основном используют при длительных нагрузках, они отличаются более экономным расходом электроэнергии, меньше дают нагрузку на сеть.

Бытовые устройства довольно маломощные, предназначены для небольших сварочных работ. Для длительного использования они не подходят, так как имеют свойство автоматически отключаться при перегреве. Полупрофессиональные довольно мощные по сравнению с бытовыми, используются на станциях техобслуживания для сваривания деталей автомобиля. Профессиональные имеют самую большую мощность, они могут работать беспрерывно. Обладают рядом преимуществ, защищены от перегрузки и перегрева.

Рейтинг моделей

Рассмотрим популярные модели сварочных аппаратов MIG/MAG.

Kaiser MIG-305

Модель выполняет полуавтоматическую сварку в бытовых условиях от однофазной сети с напряжением 220 В. Напряжение холостого хода составляет 75 Вт. Китайская модель оснащена всеми современными комплектующими, отличающимися хорошим качеством и долговечностью. Работает в порядке дуговой сварки при помощи электродов и флюсовой проволоки. Инверторная модель выполняет сварочные работы без участия газа с мощностью 7 кВт воздушным способом охлаждения. Толщина рабочей проволоки составляет 1 мм, а электродов – от 1,6 до 5 мм. Выдаётся самый большой сварочный ток 305 А, который регулируется в пределах 10-305 А. Скорость выдачи проволоки составляет 2,9-13 м в минуту. Имеется встроенная горелка и подающее проволоку 2-роликовое устройство.

Данная модель имеет степень защиты IP 21. Вес аппарат 13 кг, имеет такие параметры: длина 581 мм, ширина 246 мм, высота 411 мм.

В комплект со сварочным аппаратом входят набор кабелей для сварки со штучными электродами, рукав с держателем для полуавтоматической сварки, клеммы массы, защитный щиток для сварщика, щётка для очистки места сварки и отбивки окалины. Корпус выполнен из высокопрочного металла, имеет вентиляционное отверстие. Есть принудительное охлаждение при помощи вентилятора, которое продлевает время работы.

Данная модель прекрасно работает даже при пониженном напряжении, делает шов прочным и аккуратным. Потребляет во время работы мало электроэнергии, что значительно снижает себестоимость работы. Есть возможность плавного управления силой тока, а это позволяет сваривать металл различной толщины. Данная модель имеет высокое значение КПД.

Stal MULTI-MIG-305 Profi

Сварочный полуавтомат работает от однофазной сети с напряжением 220 В. Данная модель прекрасно выполняет бытовые задачи, имеет несложный процесс управления и длительный срок эксплуатации.

Модель очень компактная, весит 9,5 кг. Её мощность 8 кВт. Максимальный диаметр проволоки составляет 1 мм, а диаметр электродов от 1,6 до 5 мм. Максимальный сварочный ток 305 А, его можно регулировать с промежутком от 50 до 305 А. В данной модели предусмотрен дисплей, благодаря которому можно задавать рабочие функции и наблюдать за данными параметрами.

Есть функции «антиприлипание», «горячий старт», «форсаж дуги». Во время работы металл не разбрызгивается, а электроды не слипаются. Тип охлаждения воздушный.

В комплект входят кабель с электродержателем 1,7 м и кабель массы 1,3 м, еврорукав длиной 3 м, защитный сварочный щиток и щётка-молоток, различные контактные наконечники. Модель прекрасно справляется со своей задачей с использованием материалов любого типа.

Расходные материалы

Для того чтобы производить сварочные работы MAG- и MIG-способами необходимо специальное оснащение и дополнительные материалы, которые отличаются хорошим качеством. Для этого необходим газовый баллон, который имеет регулятор, шланги и кабели, горелки с режимом подачи проволоки, подающее приспособление для промывки. Качество расходных материалов напрямую влияет на качество шва.

Для сварки вышеперечисленными способами используют разные виды проволоки: омедненная, порошковая, стальная и алюминиевая. Наиболее удобными являются омедненная и порошковая, поэтому они самые распространённые. Благодаря им сварка происходит без разбрызгивания металла, очень быстро. К тому же эти расходные материалы можно купить абсолютно везде. Порошковая проволока применяется как в быту, так и в высокопрофессиональной сварке. В ней находится особый порошок с антиокислителями. Благодаря ему можно производить сварку без газа. Функцию газа производит сгораемый в проволоке порошок. Единственное, что такую проволоку нельзя перегибать и деформировать, так как после этого она непригодна для сварочных работ.

Другие типы применяют только в сфере углекислого или инертного газа.

Толщина проволоки подбирается индивидуально под толщину используемого металла. Её состав также должен соответствовать свариваемому металлу. Нельзя использовать абсолютно разные металлы, например, медную проволоку с нержавеющей сталью. Для сварки различных металлов используют и разный газ. К примеру, для сваривания цветного металла или его сплавов используют пассивный газ. Это аргон, гелий или газовые соединения. Если сваривать медь или кобальт, то лучше применить азотный газ. Опытные сварщики могут практиковать работу на смесях неактивных и действующих газов – это улучшает неизменность горения дуги и не разбрызгивает металл.

Как выбрать?

Для того чтобы выбрать сварочный аппарат с MAG- и MIG-варкой, необходимо прежде всего определиться на каком токе он работает. Это может быть стабильный или нестабильный ток. Лучшими считаются устройства, действующие на постоянном токе. Они не ставят обратную полярность во время сварки.

А также модели MAG- и MIG-варки могут быть оснащены дополнительными функциями. Они могут выполнять дополнительно MMA- и TIG-сварку.

Эти устройства очень универсальны, позволяют производить более разнообразные работы. В отдельных моделях предусмотрена функция, где можно регулировать отдельно напряжение холостого хода. Это очень необходимая настройка, так как от неё зависит удобство розжига сварочной дуги, а также её стабильность.

Если вы хотите, чтобы качество сварочных работ было на высшем уровне, то лучше выбирать и полуавтоматы, где есть дополнительная настройка индуктивности. Этот фактор серьёзно влияет на время отрыва горячей капли металла от проволоки и его передачи в сварочную ванну. От данной регулировки можно добиться минимума разбрызгивания металла, что существенно повысит качество шва.

Очень важными функциями современных сварочных аппаратов является индикация и память. Это очень удобно в том случае, если значение показывается на индикаторе в абсолютных величинах. Тогда можно настроить оптимальные режимы эмпирическим путем и занести их в память.

Обязательным в устройстве должна быть защита от перегрева. Аппарат автоматически отключается в случае перегрузки, а по истечении времени автомат сам возобновит работу. В этом случае ваш сварочный аппарат обеспечен длительной эксплуатацией, так как не будет предпосылок для сгорания.

О сварочных аппаратах смотрите далее.

Читайте также: