Как разобрать сварочный аппарат

Обновлено: 27.04.2024

Ремонт сварочных инверторов, несмотря на его сложность, в большинстве случаев можно выполнить самостоятельно. А если хорошо разбираться в конструкции таких устройств и иметь представление о том, что в них с большей вероятностью может выйти из строя, можно успешно оптимизировать затраты и на профессиональное сервисное обслуживание.

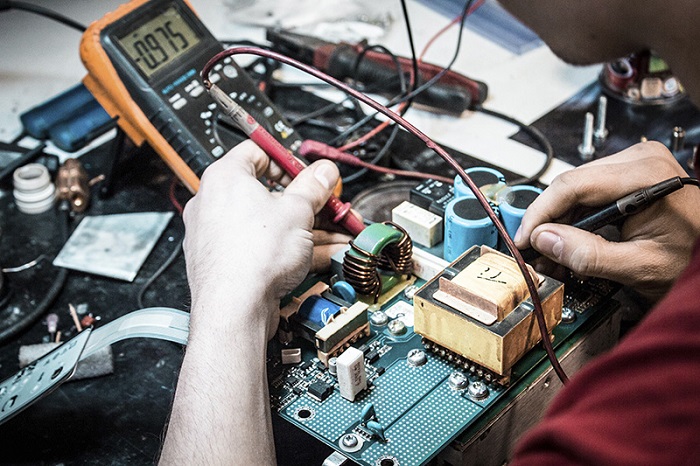

Замена радиодеталей в процессе ремонта сварочного инвертора

Назначение оборудования и особенности его конструкции

Основным назначением любого инвертора является формирование постоянного сварочного тока, который получают путем выпрямления высокочастотного переменного. Использование именно высокочастотного переменного тока, преобразованного посредством специального инверторного модуля из выпрямленного сетевого, обусловлено тем, что силу такого тока можно эффективно увеличивать до требуемой величины при помощи компактного трансформатора. Именно данный принцип, положенный в работу инвертора, позволяет такому оборудованию иметь компактные размеры при высокой эффективности.

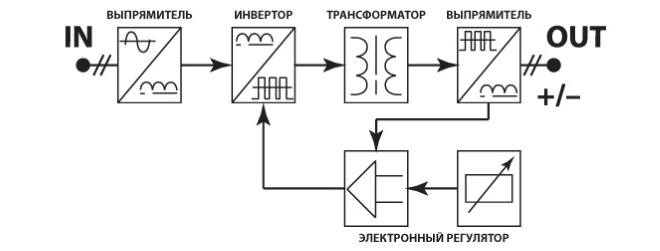

Функциональная схема работы сварочного инвертора

Схема сварочного инвертора, которая определяет его технические характеристики, включает в себя следующие основные элементы:

- первичный выпрямительный блок, основу которого составляет диодный мост (в задачу такого блока входит выпрямление переменного тока, поступающего из стандартной электрической сети);

- инверторный блок, основным элементом которого является транзисторная сборка (именно при помощи данного блока постоянный ток, поступающий на его вход, преобразуется в переменный, частота которого составляет 50–100 кГц);

- высокочастотный понижающий трансформатор, на котором за счет понижения входящего напряжения значительно повышается сила выходящего тока (благодаря принципу высокочастотной трансформации на выходе такого устройства может быть сформирован ток, сила которого доходит до 200–250 А);

- выходной выпрямитель, собранный на базе силовых диодов (в задачу данного блока инвертора входит выпрямление переменного высокочастотного тока, что необходимо для выполнения сварочных работ).

Схема сварочного инвертора содержит и ряд других элементов, которые улучшают его работу и функциональность, но основными из них являются вышеперечисленные.

Особенности технического обслуживания и ремонта инверторных аппаратов

Ремонт сварочного аппарата, относящегося к инверторному типу, имеет ряд особенностей, что объясняется сложностью конструкции такого устройства. Любой инвертор, в отличие от сварочных аппаратов других типов, является электронным, что требует от специалистов, занимающихся его техническим обслуживанием и ремонтом, наличия хотя бы начальных радиотехнических знаний, а также навыков обращения с различными измерительными приборами – вольтметром, цифровым мультиметром, осциллографом и др.

В процессе технического обслуживания и ремонта проверяются элементы, из которых состоит схема сварочного инвертора. Сюда относятся транзисторы, диоды, резисторы, стабилитроны, трансформаторные и дроссельные устройства. Особенность конструкции инвертора состоит в том, что очень часто при его ремонте невозможно или очень сложно определить, выход из строя какого именно элемента стал причиной неисправности.

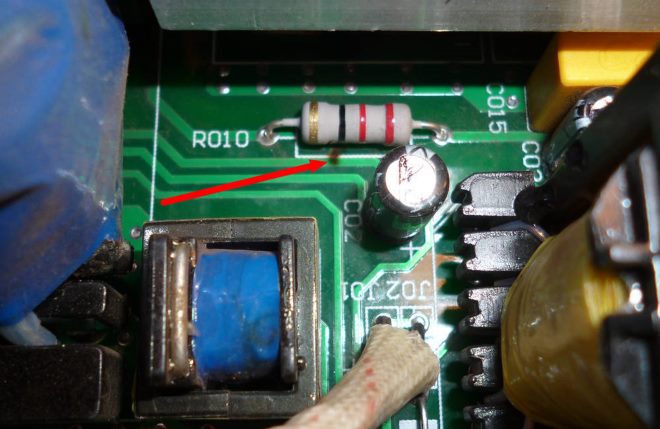

Признаком сгоревшего резистора может быть небольшой нагар на плате, трудно различаемый неопытным глазом

В таких ситуациях последовательно проверяются все детали. Чтобы успешно решить такую задачу, необходимо не только уметь пользоваться измерительными приборами, но и достаточно хорошо разбираться в электронных схемах. Если таких навыков и знаний хотя бы на начальном уровне у вас нет, то ремонт сварочного инвертора своими руками может привести к еще более серьезной поломке.

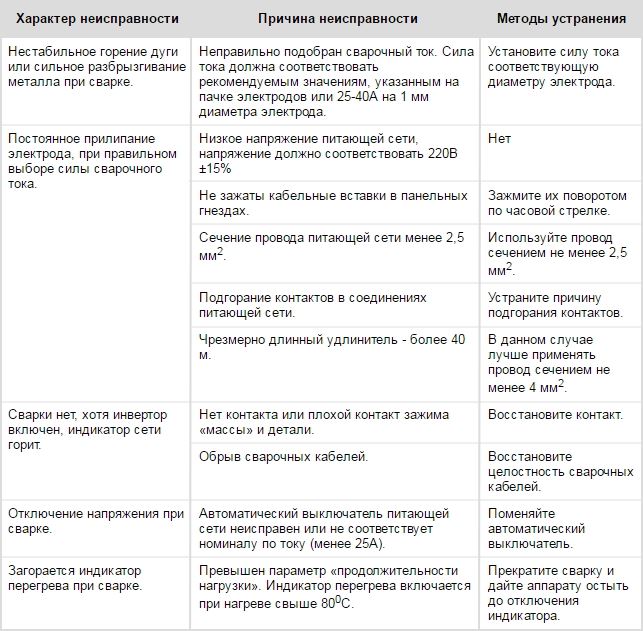

Реально оценив свои силы, знания и опыт и решив взяться за самостоятельный ремонт оборудования инверторного типа, важно не только посмотреть обучающее видео на эту тему, но и внимательно изучить инструкцию, в которой производители перечисляют наиболее характерные неисправности сварочных инверторов, а также способы их устранения.

Факторы, приводящие к выходу из строя сварочного инвертора

Ситуации, которые могут стать причиной выхода инвертора из строя или привести к нарушениям в его работе, можно разделить на два основных типа:

- связанные с неправильным выбором режима сварочных работ;

- обусловленные выходом из строя деталей устройства или их неправильной работой.

Методика выявления неисправности инвертора для последующего ремонта сводится к последовательному выполнению технологических операций, от самых простых – к наиболее сложным. То, на каких режимах выполняются такие проверки и в чем заключается их суть, обычно оговаривается в инструкции на оборудование.

Распространенные неисправности инверторов, их причины и способы устранения

Если рекомендуемые действия не привели к желаемым результатам и работа аппарата не восстановлена, чаще всего это означает, что причину неисправности следует искать в электронной схеме. Причины выхода из строя ее блоков и отдельных элементов могут быть различными. Перечислим наиболее распространенные.

- Во внутреннюю часть устройства проникла влага, что может произойти, если на корпус аппарата попадают атмосферные осадки.

- На элементах электронной схемы скопилась пыль, что приводит к нарушению их полноценного охлаждения. Максимальное количество пыли в инверторы попадает в тех случаях, когда они эксплуатируются в сильно запыленных помещениях или на строительных площадках. Чтобы не доводить оборудование до такого состояния, его внутреннюю часть необходимо регулярно чистить.

- К перегреву элементов электронной схемы инвертора и, как следствие, к их выходу из строя может привести несоблюдение продолжительности включения (ПВ). Данный параметр, который необходимо строго соблюдать, указывается в техническом паспорте оборудования.

Следы попадания жидкости внутрь корпуса инвертора

Распространенные неисправности

Наиболее распространенными неисправностями, с которыми сталкиваются при эксплуатации инверторов, являются следующие.

Неустойчивое горение сварочной дуги или активное разбрызгивание металла

Такая ситуация может свидетельствовать о том, что неправильно выбрана сила тока для выполнения сварки. Как известно, данный параметр выбирается в зависимости от типа и диаметра электрода, а также от скорости выполнения сварочных работ. Если на упаковке электродов, которые вы используете, не содержится рекомендаций по оптимальной величине силы тока, можно рассчитать ее по простой формуле: на 1 мм диаметра электрода должно приходиться 20–40 А сварочного тока. Следует также учитывать, что чем меньше скорость выполнения сварки, тем меньше должна быть сила тока.

Зависимость диаметра электродов от силы сварочного тока

Такая проблема может быть связана с рядом причин, при этом в основе большинства из них лежит пониженное питающее напряжение. Современные модели инверторных аппаратов работают и при пониженном напряжении, но, когда его величина спускается ниже минимального значения, на которое рассчитано оборудование, электрод начинает залипать. Падение величины напряжения на выходе оборудования может происходить в том случае, если блоки устройства плохо контактируют с панельными гнездами.

Устраняется такая причина очень просто: очисткой контактных гнезд и более плотным фиксированием в них электронных плат. Если провод, при помощи которого инвертор подключен к электрической сети, имеет сечение меньше 2,5 мм2, то это также может привести к падению напряжения на входе аппарата. Это гарантированно произойдет и в том случае, если такой провод имеет слишком большую длину.

Если длина питающего провода превышает 40 метров, использовать для сварки инвертор, который будет подключен с его помощью, практически невозможно. Напряжение в питающей цепи может упасть и в том случае, если ее контакты подгорели или окислились. Частой причиной залипания электрода становится недостаточно качественная подготовка поверхностей свариваемых деталей, которые необходимо тщательно очистить не только от имеющихся загрязнений, но и от оксидной пленки.

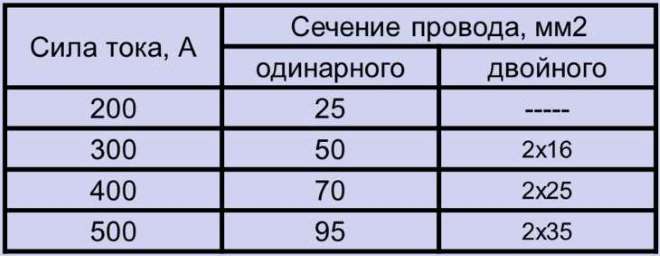

Выбор сечения сварочного кабеля

Такая ситуация часто возникает в случае перегрева инверторного аппарата. На панели устройства при этом должен загореться контрольный индикатор. Если же свечение последнего малозаметно, а функция звукового оповещения у инвертора отсутствует, то сварщик может просто не знать о перегреве. Такое состояние сварочного инвертора характерно и при обрыве или самопроизвольном отсоединении сварочных проводов.

Самопроизвольное выключение инвертора при выполнении сварки

Чаще всего такая ситуация возникает в том случае, если подачу питающего напряжения отключают автоматические выключатели, рабочие параметры которых неправильно подобраны. При работе с использованием инверторного аппарата в электрическом щитке должны быть установлены автоматы, рассчитанные на ток не менее 25 А.

Скорее всего, такая ситуация свидетельствует о том, что в питающей электрической сети слишком низкое напряжение.

Автоматическое отключение инвертора в ходе продолжительной сварки

Большинство современных инверторных аппаратов оснащены температурными датчиками, которые автоматически отключают оборудование при повышении температуры в его внутренней части до критического уровня. Выход из такой ситуации только один: дать сварочному аппарату отдых на 20–30 минут, в течение которых он остынет.

Как выполнить самостоятельный ремонт инверторного устройства

Если после тестирования становится понятно, что причина неисправностей в работе инверторного аппарата кроется в его внутренней части, следует разобрать корпус и приступить к осмотру электронной начинки. Вполне возможно, что причина заключается в некачественной пайке деталей устройства или плохо присоединенных проводах.

Внимательный осмотр электронных схем позволит выявить неисправные детали, которые могут быть потемневшими, треснутыми, со вздувшимся корпусом или иметь подгоревшие контакты.

Сгоревшие детали на плате инвертора Fubac IN-160 (регулятор AC-DC, транзистор 2NK90, резистор 47 Ом)

Такие детали при ремонте необходимо выпаять с плат (желательно использовать для этого паяльник с отсосом), а затем заменить на аналогичные. Если маркировка на неисправных элементах не читается, то для их подбора можно использовать специальные таблицы. После замены неисправных деталей желательно произвести тестирование электронных плат при помощи тестера. Тем более это необходимо сделать, если осмотр не позволил выявить элементы, подлежащие ремонту.

Визуальную проверку электронных схем инвертора и их анализ при помощи тестера следует начать с силового блока с транзисторами, так как именно он является наиболее уязвимым. Если транзисторы неисправны, то, скорее всего, вышел из строя и раскачивающий их контур (драйвер). Элементы, из которых состоит такой контур, также необходимо проверить в первую очередь.

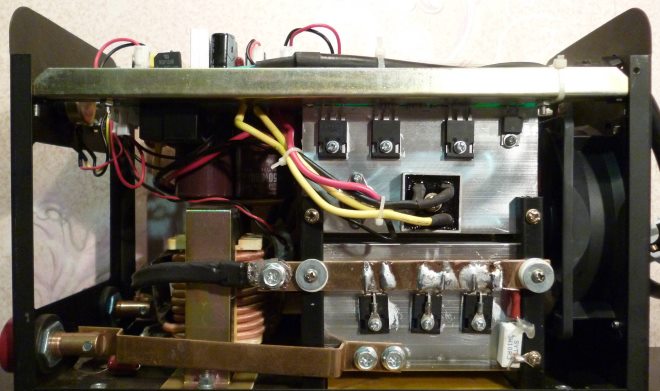

Силовой блок инвертора

После проверки транзисторного блока проверяются все остальные блоки, для чего также используется тестер. Поверхность печатных плат необходимо внимательно осмотреть, чтобы определить на них наличие подгоревших участков и обрывов. Если таковые обнаружены, то следует тщательно зачистить такие места и напаять на них перемычки.

Если в начинке инвертора обнаружены перегоревшие или оборванные провода, то при ремонте их надо заменить на аналогичные по сечению. Хотя диодные мосты выпрямителей инвертора и являются достаточно надежными элементами, их также следует прозвонить при помощи тестера.

Наиболее сложный элемент инвертора – плата управления ключами, от исправности которого зависит работоспособность всего аппарата. Такую плату на наличие управляющих сигналов, которые подаются на шины затворов блока ключей, проверяют при помощи осциллографа. Заключительным этапом тестирования и ремонта электронных схем инверторного устройства должна стать проверка контактов всех имеющихся разъемов и их зачистка при помощи обычного ластика.

Самостоятельный ремонт такого электронного устройства, как инвертор, достаточно сложен. Научиться выполнять ремонт этого оборудования, просто посмотрев обучающее видео, практически невозможно, для этого необходимо обладать определенными знаниями и навыками. Если же такие знания и навыки у вас есть, то просмотр подобного видео даст вам возможность восполнить недостаток опыта.

Как отремонтировать сварочный инвертор своими руками

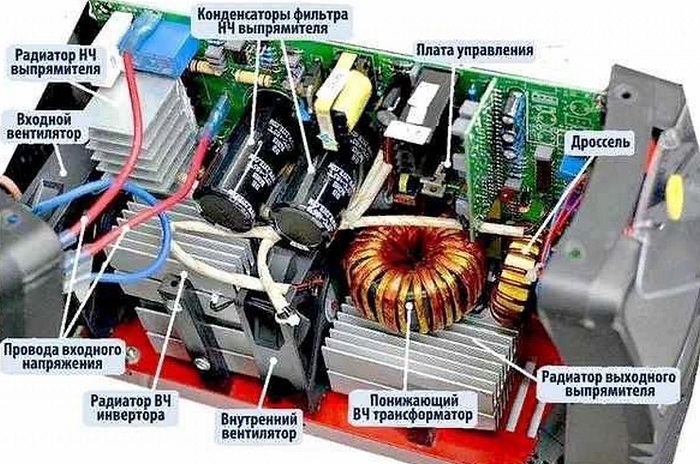

Устройство сварочного инвертора

Перед тем, как говорить о ремонте сварочного инвертора, нужно изучить обычный состав этого аппарата, чтобы знать, какие детали наиболее подвержены поломкам. Так, внутри сварочного инвертора обязательно будут:

- Первичный выпрямительный блок. Это диодный мост в начале всей цепи. На него напряжение попадает в первую очередь, поэтому к нему подключен радиатор, чтобы выпрямитель не нагревался. Радиатор охлаждается вентилятором, также предусмотрен термодатчик, не позволяющий блоку нагреваться до 90°C.

- Конденсаторный фильтр. Состоит из пары конденсаторов, которые подключаются к выпрямительному блоку, чтобы снижать влияние пульсаций переменного тока.

- Подавляющий помехи фильтр. Расположен перед выпрямителем сварочного инвертора, чтобы устранять электромагнитные помехи.

- Инвертор. Он преобразует переменный ток в постоянный. Устройства с такими инверторами могут быть двухтактными полумостовыми или просто мостовыми. Отличаются они количеством транзисторов, их может быть 2 или 4. Чем больше транзисторов, тем мощнее сварочный аппарат, но тем он и дороже. Транзисторы ставят на радиаторы для дополнительной защиты от перегрева, а перед ними самими еще размещается RC-фильтр.

- Высокочастотный трансформатор. Ставится после инвертора, чтобы снизить высокочастотное напряжение. Это позволило не просто снизить потери мощности, но и сделать сам сварочный инвертор компактнее.

- Вторичный выходной выпрямитель. Это мост с диодами, реагирующий на высокочастотный ток. У него тоже есть радиаторы, защищающие от перегрева, а также RC-фильтры, не дающие скачкам напряжения влиять на оборудование. На выходе здесь есть две клеммы из меди, чтобы подключить кабель массы и силовой кабель.

- Плата управления. Чтобы управлять всеми операциями сварочного инвертора нужна система с микропроцессором, которая будет контролировать работу всего устройства с помощью разнообразных датчиков. Микропроцессор способен подобрать параметры тока под разные металлы, экономить электроэнергию и дозировать нагрузку.

- Реле плавного пуска. С ним во время запуска инвертора не сгорают диоды.

Сварочные инверторы могут работать как от обычной электросети, так и от трехфазной. Это зависит от модели устройства.

Инверторные сварочные устройства сложнее трансформаторных, поэтому для ремонта пригодятся знания электротехники.

Частые неисправности и способы устранения

Разобравшись с функциями основных компонентов, будет проще понять, какие неисправности сварочных инверторов распространены и как проводить их ремонт. О самых частых поломках подробнее далее.

Не включается

Если сварочный инверторный аппарат вообще не включается, то ремонт скорее всего требуется сетевому кабелю. Чтобы узнать наверняка, нужно снять кожух с устройства и прозвонить все провода кабеля, обычно этого достаточно, чтобы найти разрыв.

Но если кабель будет в порядке, проблема может быть в дежурном источнике питания, здесь поможет только профессиональный ремонт.

Нестабильная сварочная дуга

Если вдруг инвертор варит рывками и стреляет, возможно, у него неправильно настроена сила тока и она не подходит под диаметр электрода. Иногда на упаковке с электродами не указывают подходящие значения силы тока, но их можно рассчитать по простой формуле: каждый миллиметр требует не менее 20 А тока, но не более 40 А.

Здесь проверяют и скорость инверторной сварки. Чем меньше скорость варки, тем меньше устанавливают силу тока. Определить подходящую силу тока можно по таблицам, а механический ремонт не потребуется.

Не регулируется сварочный ток

Сложности с регулировкой сварочного тока обычно вызываются:

- Поломкой регулятора.

- Дефектами контактов проводов регулятора.

Чтобы проверить это, изучают все соединения проводников — визуально и мультиметром.

Также бывает, что не регулируется ток из-за замыкания в дросселе или поломки вторичного трансформатора. Их тоже проверяют мультиметром.

В качестве ремонта здесь чаще всего требуется замена детали.

Электрод прилипает к металлу

Иногда электрод может прилипать к свариваемому материалу, и происходит это из-за падения напряжения в сети. Чтобы избежать такого прикипания, в качестве ремонта потребуется правильно настроить режим сварки.

А падать напряжение может из-за излишней длины сетевого удлинителя или если у удлинителя сечение менее 2,5 мм2. Ремонт здесь заключается в замене удлинителя или подключении инвертора к генератору.

Перегрев

Перегрев — распространенная проблема сварочных инверторов. Из-за него и происходит большинство всех самопроизвольных отключений. В этот момент загорается индикатор, термозащита срабатывает, и оборудование отключается, остывая.

Чтобы этого не происходило ремонт не требуется, нужно просто придерживаться режима продолжительности включения. Если указано, что ПВ — 60%, это значит, что аппаратура должна работать 6 минут (60%), а отдыхать потом — 4 (40%).

Повышенное энергопотребление

Излишнее потребление энергии, даже если сварочный инвертор не используется, может возникать из-за межвиткового замыкания в любом из трансформаторов. В этом случае нужно переделать обмотку на трансформаторе, и сделать такой ремонт может только человек с опытом.

Диагностика и порядок ремонта сварочного инвертора

Тому, у кого есть навыки работы с радиоэлектроникой, точно не будет сложно провести диагностику и ремонт сварочных инверторов своими руками. Но сначала проверяют устройство на повреждения, а после изучить всю изоляцию кабелей, соединения в гнездах. Иногда для ремонта достаточно просто зачистить контакты, подтянуть болты.

После визуальной проверки, нужно снять кожух и открыть внутреннюю часть оборудования, где будут:

- плата с транзисторами;

- плата управления;

- выпрямительные диоды;

- выпрямитель сетевого напряжения;

- система охлаждения;

- ручки, переключатели.

Нередко причины неполадок видны уже здесь: конденсаторы могут быть вздутыми, пайки деталей повреждены, контакты оборваны. Но если все в порядке, начинается проверка всех элементов:

- Силовые диоды прозванивают тестером, у мультиметра есть подходящий режим диодов. Щупы подсоединяют к выходным клеммам, и если в одну сторону прозвон идет, а в обратную — нет, значит ремонт не нужен.

- Силовые транзисторы наиболее уязвимы. Так как они идут блоками, если один блок разрушается, то и все после него перестают работать. Поэтому каждый транзистор проверяется отдельно.

- К ножкам каждого из них подключают щупы, черный слева и красный справа. В таком положении щупов должен проходить сигнал, но если их поменять местами, сигнала быть не должно. Важно, чтобы показатели с каждого транзистора, если они вообще есть, были примерно равны. Чтобы проверить внутренние диоды, черный щуп должен быть на средней ножке, а красный на левой. Для проверки затвора красный щуп просто перемещается на правую ножку, а черный не меняет положение. Далее проверяется кнопка. Если ее контакты прозваниваются в положении «Включить», значит ремонт не нужен.

- Проверка нужна и сетевым мостам, хотя они редко выходят из строя. Перед тем, как работать с ними, лучше снять плату, отпаяв провода. Черный щуп размещают на вывод с «+», красным по очереди касаются каждого свободного вывода моста. Потом эту же процедуру повторяют, переставив красный щуп на «-». Если всегда тестер показывает какие-то числа, значит, диодный мост ремонта не требует.

- Полевой транзистор проверяется так же, как и силовой.

- Силовым узлам потребуется уже не мультиметр, а осциллограф. Его устанавливают в режим проверки напряжения. Устройство нужно подключить к сети через лампочку, и если напряжение на выходе есть, то лампочка загорится. То есть ремонт не требуется.

- Если в предыдущем тесте лампочка не загорелась, возможно, сломался зарядный резистор. Чтобы узнать наверняка, проверяется ПТЦ и НТЦ цепочки.

- Оттого, в порядке ли плата управления ключами, зависит работа всего инвертора, поэтому этот элемент можно считать самым сложным для ремонта. Подробнее о нем будет рассказываться в следующей части статьи.

- Обратная связь. На тестере выставляют напряжение в 20 В, черный щуп установить на клемму, а красный подсоединить ко второму выводу. Обычные показатели напряжения — 14–50 мВ, если их больше, около 500, значит, есть обрывы обратной связи.

- Остается проверить только блок питания. Его переводят в режим «включено» и проверить на напряжение 300 В, передающееся с конденсатора на плату инвертора. Цепочки и транзистор тоже проверяются, по очереди. Обычно на поломку транзистора указывает то, что устройство не включается или включается, но ненадолго. Перед проверкой блока питания инвертор обязательно отсоединяется от электросети.

Так, чтобы проверить части сварочного аппарата, нужно использовать осциллограф и мультиметр. А вот для ремонта пригодятся ортофосфорная кислота, технический фен или паяльник. Этого будет достаточно, чтобы починить и дежурку, и диоды, и транзисторы.

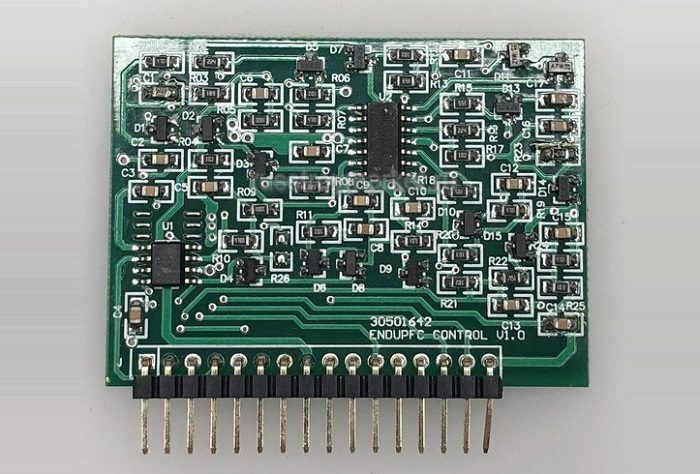

Особенности ремонта платы управления

Плата управления — один из самых сложных и важных элементов всего устройства, ведь от платы управления зависит работа всех остальных частей. Сначала будет использоваться осциллограф, а после можно применить и мультиметр.

Так выглядит плата управления сварочного инвертора Ресанта САИ-220ПН, если нет понимания, лучше отдать на ремонт специалистам

Включенный сварочный инвертор проверяется в режиме напряжения до 20 В. Регулятор выводят на минимум, черный щуп должен оказаться на клемме, а красный — на шестом выводе. Когда регулятор будет выводиться к максимуму, напряжение тоже должно меняться. Например, если предполагается 160–200 А, то изменение будет в диапазоне 2,4-3,2 В.

Если будут найдены неполадки, то ремонт сделать можно только умея работать с радиоэлектроникой.

Полезные советы

Уметь проводить диагностику ремонт инверторных сварочных аппаратов своими руками — очень полезный навык, но также стоит знать, какие меры стоит предпринимать, чтобы избежать самого появления многих неполадок.

Так, скорый ремонт потребуется, если не учесть:

- Скопление пыли. Разбирать сварочный инвертор и чистить его нужно хотя бы раз в полгода, а лучше чаще. Для чистки выбираются мягкие кисточки или сжатый воздух.

- Воду, которая может попасть внутрь устройства или конденсировать там.

- Падение напряжения до 190 В или его резкие скачки.

- Механические повреждения, так как падения и столкновения могут навредить внутренностям инвертора.

- Важность естественного охлаждения (учитывайте ПВ — продолжительность включения).

- Плотность подключения контактов.

- Целостность кабелей.

- Систему отведения тепла.

- Качество замен для вышедших из строя элементов.

Проверять сварочный инвертор на визуальную целостность лучше перед каждым использованием.

Инверторный сварочный аппарат — отличная техника, обладающая множеством преимуществ. Но чтобы пользоваться этими возможностями, стоит соблюдать правила использования сварочного инвертора. А о том, как проводить правильную диагностику системы и как отремонтировать сварочный инвертор, подробно рассказывает этот материал.

Как отремонтировать сварочный аппарат своими руками

Устранение мелких неисправностей

Большинство проблем здесь не приводят к выключению устройства и его полному отказу работать. Сварка продолжается, но с посторонними звуками, низким качеством шва, трудностями с управлением самим аппаратом. Это указывает на то, что неполадка не такая серьезная, а исправляется легко. Например:

- Сварочный металл разлетается при горении дуги. Чаще всего это происходит из-за несоответствия вида провода силе тока, идущего по нему. На упаковке с расходниками указывается подходящий диапазон силы тока. Под него проводится настройка.

- Иногда сварочный аппарат включается, но дуга не может поджечься. В качестве ремонта проверяют контакты, чтобы исключить их обрыв, а также определяют, крепко ли стоит масса.

- Гудение и другие странные звуки могут говорить, что болты разболтались. Проверяются крепления не только корпуса, но и других соединений. Их просто подтягивают.

- Электрод даже при правильной силе тока может прилипнуть к сварочному шву. Такое возникает из-за слабого напряжения в самой сети, что легко выявляется вольтметром. Исправляется это установкой промежуточного оборудования, которое выравнивает напряжение или заменой сетевого шнура сварочного аппарата.

- Если есть неполадки с клеммным узлом, то в качестве ремонта потребуется зачистка проводки и всех зон контакта. Часто такая поломка возникает из-за использования сварочного аппарата в условиях, не подходящих ему по инструкции.

- Индикатор перегрева может срабатывать до достижения критического значения. Обычно это не нужно исправлять, просто прекращать работу оборудования каждый раз, когда индикатор сигнализирует. А лучше всего ставить сварочный аппарат в прохладное место.

- Если дуга загорается, но плохо или не каждый раз, то в гнездах аппарата может быть слабый контакт кабелей. Если покрутить фиксаторы по часовой стрелке, этого будет достаточно для ремонта.

- Слабое горение дуги иногда связывается со слишком длинной переноской, что своим сопротивлением мешает напряжению сохраняться. Чтобы это устранить, покупают удлинитель с сечением побольше.

Методика ремонта

Основной алгоритм, которого придерживаются при ремонте сварочников, выглядит так:

- Просмотреть, есть ли видимые повреждения — трещины, нагары, потемнения корпуса и вздутия. Это позволит сразу предположить, в какой части искать поврежденную деталь.

- Проверить напряжение в сети, нормально ли работает питание. Иногда нужно просто подождать, когда напряжение само наладится.

- Узнать принцип работы устройства и его состав, чтобы знать, на какие детали при ремонте обратить особое внимание.

- Изучить параметры сварочного аппарата, ведь с ними можно понять, где есть несоответствие и превышение, а где все в рамках нормы.

Потом начинается проверка. Лучше изучить весь сварочный аппарат, так как можно найти повреждения, которые потом станут причинами проблем. Сначала проверяют всю электронику, после — газовое оборудование, так как оно ломается и повреждается реже, чем остальные части.

А дальнейший план ремонта будет зависеть от детали и степени ее деформации. Отремонтировав сварочный аппарат своими руками, можно не только продлить его жизнь, но также узнать больше об устройстве и методах ремонта основных частей.

Инверторных устройств

Основная сложность починки инверторов заключается в том, что они электронные. Поэтому здесь придется вооружиться чем-то большим, чем базовым набором инструментов, а также нужно уметь работать с электротехникой. Здесь множество проблем выявляется мультиметром или осциллографом, а управляться с ними нужно уметь.

Выявление неисправностей — последовательный процесс, шаги которого уже известны. Так, чтобы найти неполадку, потребуется:

- Провести осмотр диодных мостов радиатора. После отсоединения проводки, входные и выходные выпрямители убирают с платы, а потом выявляют среди них испорченные элементы прозвоном мультиметра. Замена делается паяльником, но не простым, а тем, у которого есть возможность отсоса.

- Детали драйвера проверяют омметром. Поврежденную часть нужно выпаять, а потом заменить.

- Проверка транзистора. Обычно эти детали ломаются чаще всего, неполадки с ними сразу заметны — могут быть трещины на корпусе, сгоревшие выводы. Но если дефекты не видимы, их всегда можно обнаружить с помощью мультиметра, которым прозванивают все транзисторы по очереди.

Обычно метод проверки подходит для всех инверторных сварочных аппаратов, так как у большинства конструкция одинакова, различаясь в небольших деталях.

Сварочные инверторы более сложны в устройстве, так как состоят из большого количества электронных компонентов. Поэтому они требуют определенных знаний в электронике.

Трансформаторных аппаратов

Это устройство имеет простой состав по сравнению с инверторами, поэтому починить его могут даже те сварщики, которые не занимаются сваркой постоянно и не знают устройство трансформатора. Метод починки здесь будет зависеть от вида неполадки:

Это простые и самые распространенные деформации. Но также часто встречается замыкание в обмотке катушки, что приводит к выгоранию изоляции. Здесь ремонт электросварки будет не самым простым, так как потребует большой внимательности и аккуратности при перемотке катушки заново.

Устройство трансформаторных аппаратов проще, отремонтировать их своими руками не составит особого труда.

Выпрямителей и полуавтоматов

Выпрямители — среднее между инвертором и трансформатором, поэтому здесь для ремонта сварочного аппарата могут применяться методы, подходящие к обоим видам устройств. В большинстве случаев здесь требуется перемотка катушек, восстановление изоляции, замена деталей (чаще всего конденсатора и регулятора).

Блок управления и диодный выпрямитель тоже могут оказаться повреждены, но отремонтировать их самостоятельно можно только в том случае, если есть знания о работе с электроникой.

Сварочные аппараты полуавтоматы находятся между инверторами и выпрямителями, поэтому здесь большинство способов ремонта будет близко инверторному сварочному оборудованию. Но иногда здесь появляются механические повреждения из-за излишнего трения деталей. В качестве ремонта поможет только замена.

Для качественного использования и ремонта электросварочных аппаратов стоит учесть и такие моменты, как:

- Детали, поврежденные механически, обычно меняют, а не ремонтируют.

- При работе с электросхемами очень важно придерживаться последовательности обработки каждой части. Потому, если трудности возникли с электроникой, а навыков и знаний для починки не хватает, лучше не браться за это, доверив ремонт другому человеку.

- Газовое оборудование обычно не ломается, но и здесь возникают проблемы. Проверяйте его тоже, чтобы не пропустить поломку мембраны манометра, которая сделает давление в шлангах хуже. Газовый электроклапан вообще нуждается в регулярной проверке, как и газовые шланги — тем нельзя позволять перекручиваться.

- Сварочному аппарату, который сильно нагрелся, стоит дать отдохнуть не менее получаса.

- Хранить сварочный аппарат лучше в сухих местах вдали от нагревательных приборов, желательно не позволять ему покрываться пылью.

- Если погодные условия неблагоприятные, лучше вовсе не использовать оборудование.

- Стоит знать принцип работы устройства, чтобы сразу делать предположения, что могло сломаться.

Все рекомендации по уходу, хранению и использованию сварочных аппаратов говорятся в инструкции к ним. Так что ее хотя бы раз стоит изучить, чтобы избежать ремонта.

Самостоятельно отремонтировать сварочный аппарат нетрудно. Главное — определить, что требует ремонта, а способы чаще всего просты. Они не требуют ни больших усилий, ни сложного оборудования, ни много времени. Вы можете отремонтировать электросварку быстро и просто, получив при этом ценные навыки восстановления сварочного оборудования.

Ремонт наиболее типичных неисправностей сварочного инвертора

Оборудование

Инверторные сварочные аппараты за непродолжительное время завоевали небывалую популярность среди специалистов. Несмотря на надежность блока питания ремонт сварочного инвертора иногда все же может понадобиться.

Диагностика неисправности и замена вышедшей из строя детали при наличии определенной сноровки может производится в домашних условиях. Для осуществления ремонта необходимо предварительно ознакомиться с конструкцией устройства и лишь потом приступать к ремонту.

Распространенные причины поломок

- Неустойчивая сварочная дуга.

Подобная неисправность в большинстве случаев связана с неправильным выбором режима работы инвертора. Для выбора оптимальной силы тока можно придерживаться правила: на 1 миллиметр диаметра электрода должно подаваться от 20 до 40 ампер тока. - Появление усилий при отрыве электрода от металла.

Типичная неисправность, возникающая из-за низкого напряжения, приходящего на электроды. Наиболее простым способом решения данной проблемы является очистка контактов блока питания от окислов и нагара. - Отсутствие сварочной струи.

Если при повороте тумблера включения устройства нет никакого питания, то следует проверить напряжение в электрической сети. - Отключение инвертора при длительной работе.

Как правило, подобное поведение инвертора может быть связано с перегревом. Выход из положения прост: дать аппарату остыть и через 30 минут вновь приступить к работе.

При диагностике сварочного аппарата могут выявиться неисправности:

- возникшие в результате неправильного выбора режима сварочных работ;

- возникшие вследствие выхода из строя электронных компонентов оборудования.

В любом из вышеназванных случает можно провести ремонт сварочного инвертора своими руками.

Большинство неисправностей данного узла сварочного аппарата связаны с выходом из строя электронных комплектующих.

Основные виды неисправностей электронной схемы представлены:

- Попаданием влаги внутрь корпуса инвертора.

Окисление токопроводящих дорожек вследствие попадания влаги может служить причиной нарушения контакта между основными компонентами устройства. - Образованием большого количества пыли на основных рабочих элементах.

Обильное пылевое загрязнение элементов инвертора может нарушить естественную циркуляцию воздуха в корпусе и привести к перегреву электронных компонентов. - Выбором неправильного режима работы инвертора, повлекший за собой перегрев электронных компонентов.

Выход из строя инвертора по причине перегрева электронных комплектующих – это одна из наиболее типичных поломок.

Кроме этого, неработоспособность устройства может быть связана с выходом из строя одного из модулей.

- входной выпрямитель;

- выходной выпрямитель;

- блок управления ключами;

- охлаждающая система.

Общий порядок диагностики сварочных инверторов

В приборе перед его ремонтом следует проверить работоспособность охлаждающей системы. Радиаторы охлаждения, забитые пылью, существенно хуже отводят тепло от силовых элементов, а значит следует полностью очистить ребра от пылевых образований и прочего мусора.

Ремонт инверторных сварочных аппаратов следует начинать с диагностики входного выпрямителя.

Для полной проверки данного узла следует:

- разобрать модуль;

- снять радиатор;

- снять диодный мост;

- прозвонить контакты диодного моста.

Если неполадок диодного моста не выявлено следует переходить к следующему модулю – выходному выпрямителю.

Типичные неисправности инверторов.

Проверка работоспособности выходного выпрямителя осуществляется по следующему алгоритму:

- разобрать модуль;

- выпаять диодные сборки;

- прозвонить диоды.

Кроме диодов в схеме выходного выпрямителя имеются радиаторы, которые следует установить обратно после ремонта модуля.

После обследования выходного выпрямителя следует перейти к диагностике модуля ключей.

Данный модуль инвертора состоит из:

- четырех групп транзисторов;

- платы управления ключами;

- сглаживающих выпрямителей.

Порядок обследования модуля ключей состоит в следующем:

- Проверка транзисторов.

Как правило, неисправный элемент хорошо видно невооруженным глазом. Если такого нет, то следует последовательность проверить тестером все имеющиеся транзисторы. - Если замеры тестером не дали результатов нужно продиагностировать транзисторные сборки при помощи авометра, измерив сопротивление.

- При исправности видимой исправности всех компонентов следует выпаять все транзисторы по очереди.

Такой метод диагностики подойдет, если на плате присутствует короткое замыкание.

Если транзисторные преобразователи блока управления полностью исправны, нужно обследовать плату управления ключами. Для проведения такой диагностики следует подготовить осциллограф.

Большинство неисправностей инвертора можно диагностировать путем внимательного осмотра электронных компонентов. При выявлении дефективных деталей следует немедленно выпаять их и заменить аналогичными по характеристикам.

Ремонт силового блока инвертора

Электрическая схема сварочного инвертора.

Для ремонта силового блока инвертора могут потребоваться следующие инструменты:

- плоскогубцы;

- два паяльника мощностью 40 и 100 ватт;

- отвертки различных видов;

- гаечные и торцевые ключи;

- нож;

- кусачки;

- тестер для электрической сети;

- осциллограф;

- штангенциркуль;

- микрометр.

Наиболее типичной поломкой силового блока сварочного инвертора является выход из строя мощного транзистора. В большинстве случает поврежденный транзистор можно определить визуально: на нем имеются дефекты, прогары или деформация. Ремонт инвертора в случае обнаружения дефектного транзистора сводится к его замене.

Существует множество случаев, когда пробой транзистора является лишь следствием, а не причиной. При таком развитии событий замена транзисторной сборки может не дать видимого эффекта.

Если после замены транзистора работоспособность прибора не восстановилась, то имеет смысл перейти к следующему шагу, а именно диагностике и замене элементов из диодного моста.

Перед тем, как отремонтировать диодный мост, следует проверить работоспособность всех элементов. Сделать это можно путем поочередного замера сопротивления на ножках элементов. В случае, если сопротивление между щупами мультиметра, находящимися на ножках диода, равняется нулю или бесконечности, то данный элемент следует заменить.

Новые транзисторы или диоды следует набирать из схожих по характеристикам аналогов. Как правило, в продаже имеются аналоги подавляющего большинства моделей электронных компонентов.

Составляющие сварочного инвертора.

При ремонте силового блока инвертора следует придерживаться таких правил:

- Запрещается использование электрического прибора с открытым изолирующим кожухом.

- Диагностику и замену всех электронных компонентов необходимо проводить на обесточенном сварочном аппарате.

- Удаление скопившейся пыли и мусора из устройства лучше всего проводить при помощи компрессора или баллона с сжатым воздухом.

- Очистка платы от липких следов и использованного флюса стоит проводить при помощи нейтральных к пластику растворителей. При этом рекомендуется использовать специальную кисточку для чистки электронных компонентов.

- Хранение исправного прибора должно проводиться в отключенном состоянии и с полностью закрытым кожухом.

Заключение

Ремонт сварочных инверторов своими руками – это достаточно тривиальная задача, требующая небольших знаний и навыков в области электротехники. Большинство неисправностей инверторых блоков питания можно отремонтировать после простейшей диагностики ключевых силовых узлов.

При самостоятельном восстановлении работоспособности инвертора важно обзавестись паяльником, флюсом, мультиметром и осциллографом. При осмотре и ремонте важно полностью обесточивать электронный прибор, дабы не подвергать себя риску поражения электрическим током.

Основные неисправности сварочных инверторов и методы их устранения

Множество домашних мастерских укомплектовано сварочным оборудованием на основе инверторного блока питания. Такие изделия обладают множеством преимуществ. Однако, время от времени любая техника ломается и может потребоваться ремонт сварочных инверторов.

Подобная операция легко выполнима в домашних условиях, поскольку внутренняя компоновка инверторной установки для розжига дуги хорошо поддается диагностике и обслуживанию. Успешность исправления неисправностей инверторной сварки зависит, прежде всего, от навыков и знаний мастера-ремонтника.

Особенности сварочных инверторов и их ремонт

Большинство пользователей подобных сварочных устройств отмечают:

- высокую мощность установки;

- мобильность аппарата;

- простоту обслуживания;

- надежность конструкции инвертора;

- минимальное потребление электрической энергии при выполнении работ по свариванию металлических изделий.

Характерной особенностью инверторных устройств для сварки служит более сложная электротехническая схема, по сравнению с трансформаторными или выпрямительными сварками.

Инвертор для сварочных работ.

Ремонт инверторных сварочных аппаратов следует начинать с проверки следующих элементов:

- транзисторы;

- диодный мост;

- система охлаждения.

Перед тем, как отремонтировать сварочные аппараты своими руками необходимо провести диагностику основных компонентов. Как правило, неисправные детали, например, транзисторы или диоды, можно легко определить по существенном изменении геометрии.

Если такие детали удается выявить визуально, то восстановление аппарата для сварки своими руками сведется к банальной замене неисправных электротехнических элементов при помощи паяльника и припоя.

Ремонт сварочных полуавтоматов своими руками должен производится мастерами, имеющими хотя бы базовые познания в электронике и умеющими пользоваться такими устройствами, как мультиметр, вольтметр и осциллограф.

Большинство моделей инверторных аппаратов для сварки комплектуются инструкциями. Проводить обслуживание данных устройств проще по схемам, имеющимся в соответствующем разделе документации.

Диагностика неисправностей инверторов

Непосредственно перед выполнением восстановления работоспособности инверторного оборудования для сварки следует ознакомиться с типовыми неисправностями и наиболее эффективными методами диагностики.

В большинстве случаев, ремонт полуавтоматов для сварки следует производить по такому алгоритму:

- Визуальный осмотр всех узлов инвертора.

- Зачистка окислившихся контактов при помощи растворителя и щетки.

- Изучение конструкции инвертора по идущей в комплекте документации.

- Диагностика неисправности.

- Замена нерабочих электронных компонентов.

- Пробный запуск.

Все неисправности, при которых может потребоваться ремонт своими руками сварочных аппаратов делятся на три вида:

- возникшие из-за неправильного выбора режима сварки;

- возникшие из-за нарушения в работе одного из элементов электронной схемы прибора;

- возникшие из-за попадания пыли или сторонних предметов в корпус инверторного блока питания.

Перед тем, как проверить сварочный аппарат на предмет неисправных радиодеталей, следует провести полную чистку от пыли и грязи. Засорение элементов охлаждения системы поддержания дуги может пагубно сказаться на работоспособности многих электронных компонентов.

Если при предварительной визуальной проверке не выявлены неисправности, то следует переходить к более глубокой диагностике.

Типичные причины выхода из строя инвертора представлены:

- попаданием жидкости внутрь корпуса инвертора, повлекшим за собой окисление токопроводящих дорожек и коррозию основных радиоэлементов;

- обилием пыли и грязи внутри корпуса, вследствие которых существенно ухудшилось охлаждение и произошел перегрев силовых микросхем;

- перегревом работы инвертора из-за выбора неправильного режима работы, вследствие которого может потребоваться ремонт сварочных выпрямителей.

Ремонт сварочного трансформатора, в отличие от инвертора, может выполняться без существенных навыков и умений. В трансформаторных сборках используются радиоэлементы, которые обладают невероятно длительным жизненным циклом.

Методика ремонта преобразователя и других ключевых узлов инверторного источника тока будут показаны в следующем разделе.

Основные виды поломок и их устранение

Прежде чем рассмотреть основные виды неисправностей инверторных устройств следует ознакомиться с устройством инвертора.

Электрическая схема сварочного инвертора.

Большинство популярных моделей состоит из:

- блока питания;

- блока управления;

- силового блока.

Неисправности и ремонт сварочных аппаратов в большинстве случаев связаны с поломкой силового блока, состоящего из:

- Первичного и вторичного выпрямителей.

В состав блока входят два диодных моста различной мощности. Первый мост способен выдерживать до 40 ампер ток и до 250 вольт напряжение. Второй диодный мост собран из более мощных элементов и способен поддерживать силу тока 250 ампер при напряжении порядка 100 вольт. Возможные ошибки данного модуля связаны с аварией диодов первичного или вторичного моста. - Инверторного преобразователя.

Поломка силового транзистора инверторного преобразователя часто является ответом на вопрос почему сварочный аппарат не варит. Ремонт инвертора можно произвести путем замены транзистора на аналог с параметрами силы тока 32 ампера и напряжением 400 вольт. - Высокочастотного трансформатора.

Как правило, трансформатор состоит из нескольких обмоток, повышающих силу тока до 250 ампер при напряжении до 40 вольт. Большинство инверторного оборудования имеет две обмотки, выполненные при помощи медной проволоки или ленты.

Перед тем, как отремонтировать сварочные аппараты своими руками следует внимательно продиагностировать прибор и четко определить, какой из элементов неисправен.

Не стоит даже пытаться самостоятельно отремонтировать инвертор из корпуса которого повалил плотный белый дым. В таких случаях самым правильным решением будет обращение в квалифицированный ремонтный центр.

Компоновка деталей сварочного инвертора.

Ремонт сварочного полуавтомата с инверторным источником может понадобиться при возникновении следующих неисправностей:

- Нестабильное горение раскаленной дуги или сильное разбрызгивание материала электрода.

Неисправность в большинстве случаев связана с неправильным выбором рабочего тока. В инструкции по эксплуатации сказано, что на 1 миллиметр диаметра электрода должна приходится сила тока от 20 до 40 ампер. - Прилипания сварки к металлу.

Такое поведение характерно для устройств, работающих при недостаточном напряжении. Подобные неисправности и способы их устранения четко описаны в сопроводительной документации. При прилипании электрода к свариваемому материалу следует очистить контакты клемм, к которым подключаются модули инверторного устройства. Кроме этого, не лишним будет замерить напряжение в электрической сети. - Отсутствие дуги при включении аппаратуры.

Дефект зачастую связан с банальным перегревом устройства или повреждением силовых кабелей кабелей в процессе длительной эксплуатации при повышенных температурах. - Аварийное отключение инвертора.

Если в процессе проведения работ аппарат внезапно отключился, то наверняка сработала защита от короткого замыкания между проводами и корпусом. Ремонт устройства в случае возникновения подобного дефекта состоит в нахождении и замене поврежденных элементов силовой цепи инвертора. - Огромное потребление электрического тока при холостой работе.

Типичная неисправность, возникающая вследствие замыкания витков на токопроводящих катушках. Восстановление работоспособности устройства после такой неисправности состоит в полной перемотке катушек и наложении слоя дополнительной изоляции. - Отключение сварочного оборудования через определенный промежуток времени.

Подобное поведение характерно для перегревающихся инверторных электроприборов. Если сварка внезапно выключилась, то нужно дать ей остыть и через 30-40 минут можно продолжить работу. - Посторонние звуки при работе блока питания.

Устранение дефекта заключается в затягивании болтов, стягивающих элементы магниторовода. Помимо этого, неисправность может быть связана с дефектом в крепеже сердечника или замыканием между кабелями.

Важно отметить, что большинство видов работ следует выполнять с использованием паяльника, укомплектованного специальным отсосом. Такой инструмент существенно облегчает работу по нанесению и удалению припоя на посадочные места радиотехнических элементов.

Рекомендации по самостоятельному ремонту

Электрическая схема сварочного аппарата.

Выполняя ремонт сварочных аппаратов инверторного типа следует придерживаться определенного алгоритма:

- При возникновении неисправности, нужно немедленно отключить электрический прибор от сети, дать ему остыть и лишь после этого следует открывать металлических кожух.

- Диагностику необходимо начинать с визуального осмотра электротехнических компонентов инвертора.

Нередки случаи, когда ремонт инверторного сварочного аппарата заключается в простейшей замене поврежденных деталей или пропайке токопроводящих контактов. Визуально увеличившиеся конденсаторы или треснувшие транзисторы нужно заменять в первую очередь. - Если при визуальном осмотре не удалось определить причину неисправности сварочного аппарата, необходимо перейти к проверке параметров деталей при помощи мультиметра, вольтметра и осциллографа.

Наиболее частые поломки силовых блоков связаны с нарушением работы транзисторов. - После замены электротехнических элементов стоит перейти к проверке печатных проводников, расположенных на плате инвертора.

При обнаружении оторванных или поврежденных дорожек на печатной плате сварочного инструмента нужно немедленно устранить дефект путем запаивания перемычек или восстановления дорожек при помощи медной проволоки необходимого сечения. - По завершению работы с дорожками имеет смысл перейти к обслуживанию разъемов.

Если инверторный прибор переставал работать постепенно, то возможно имеет место быть плохой контакт в соединительных разъемах. В таком случае достаточно промерять все контакты при помощи мультиметра и зачистить разъемы обыкновенным бытовым ластиком. - Несмотря на то, что неисправности сварочного инвертора редко бывают связаны с диодными мостами, будет не лишним проверить и их работоспособность.

Проводить диагностику данного электротехнического элемента лучше в выпаянном виде. Если все ножки моста прозваниваются накоротко, то следует выполнить поиск неисправного диода и произвести его замену. - Последним этапом в ремонте инвертора служит проверка платы и пультов управления.

Диагностика всех компонентов платы должна производиться при помощи высокоразрешающего осциллографа.

Если диагностика проведена, но обнаружить что сломалось в сварочном аппарате не удалось, следует прекратить самостоятельный ремонт и обратиться в специализированные мастерские.

При выполнении самостоятельных ремонтных работ следует не забывать о правилах безопасности:

- нельзя использовать электрические приборы без защитного верхнего кожуха;

- проведение всех диагностических и ремонтных работ следует осуществлять на полностью обесточенном оборудовании;

- удаление скопившейся пыли и грязи безопаснее всего проводить при помощи воздушного потока, формируемого компрессором или баллоном с сжатым газом;

- очистку печатных плат необходимо производить с использованием нейтральных растворителей, нанесенных на специальную кисточку;

- длительное хранение электрических приборов нужно производить в сухих помещениях в полностью выключенном состоянии.

Большинство инверторных электроприборов поставляется в комплекте с сопроводительной документацией. В этих бумагах можно отыскать описание наиболее типичных неисправностей и методов ремонта. Поэтому, при возникновении неисправностей следует внимательно изучить документацию и лишь потом приступать к ремонтным работам.

Самостоятельный ремонт может производится в домашних условиях. Основные неисправности инверторов связаны с выбором неправильного режима работы или выходом из строя радиоэлементов.

Некоторые неисправности сварочного полуавтомата можно определить визуально. Существует всего несколько причин из-за которых не включается сварочный инвертор. Большинство причин поломки работающего инвертора связаны с сгоревшими конденсаторами или пробитыми сварочными транзисторами.

Читайте также: