Как убрать шов от сварки

Обновлено: 02.07.2024

Небольшое затишье перед самыми важными этапами. По-сути каждая запись это отдельный этап с содержательным отчетом в моем БЖ. Мне уже не впервой ощущать приход лета и спешно воплощать задумку в жизнь. Осознанно готовясь к финалу и делегируя полномочия/роли в своем проекте, мы медленно движемся заданным курсом. Не могу знать когда же сократятся периоды между записями, но есть уверенность, что это произойдет в скором времени. Ну а, что происходило за последние два месяца, я Вам сейчас расскажу.

После того как был удален каркас, мой автомобиль остался на неделю без дела, так как возникли сложности на работе, которые требовали моего полного внимания. И как появилось время, то я снова принялся за работу над проектом. Сначала пришлось распрощаться с моим задним спойлером. Прости меня спойлер, но своё ты отжил. Из-за того, что во время покраски, мой мастер сломал задние крепления, то пришлось делать дополнительные дырки для устойчивости. Он спокойно выдерживал скорость 160 км/ч. Больше не пробовал, да и технические параметры не позволяли. Поэтом если кто его хочет заполучить, то пишите в личку.

А вот, что теперь происходит с кузовом. После удаления спойлера, автомобиль был доставлен в малярный цех, где ему нанесли несколько слоев грунта и шпаклевки. Затем, он снова был передан мне для того, чтобы шпаклевка осела. Уж больно глубокие швы, для того чтобы проходить шпаклевкой в один слой. Но мы время зря не теряли.

Как его передали мне, то я со своим коллегой нанес грунтовку, в тех местах где крепился каркас безопасности внутри салона. Это нужно было для того, чтобы на этом месте не появлялась ржавчина. Также были промазаны внутренние швы задних дверей.

После нескольких заходов моего автомобиля в малярный цех, я вспомнил про одну нависшую проблему у моего авто — ржавчина возле передних частей салазок сидений. Как все водители знают, что коврики у наших автомобилей со временем (уж очень быстро они так делают) портятся и бортики провисают. И когда Вы после дождя или зимой садитесь в авто, то вода будет затекать прямо на них. А дальше начинает ржаветь крепления, затем салазки, а потом сам кузов. В общем беда. Но с помощью очистителя ржавчины, жидкой грунтовки и антикора — мы окончательно победили этот момент. Как бы хочется удалить все болезни автомобиля, пока есть возможность.

Далее автомобиль был отправлен в крайний раз на шпаклевку дверей. Судя по новым пятнам — это видно. А вот что потом мне пришло в голову.

Через поиск Яндекс, я решил посмотреть какие же купешки нашего семейства бывают и вдруг увидел автомобиль красного цвета с одной примечательной деталью, что отличала его от всех стоковых купешек, что сходили с конвейера.

Думаю по фото догадались, что речь шла о — задних стеклах. Да, они монолитные от передней двери и до заднего стекла. И совсем недавно я узнал, что это за автомобиль и какая у него история. Здесь по этой ссылке Вы можете сами прочитать путь от седана до купе, но в очень узком формате. Но есть огромное отличие этого проекта от моего — я не делаю авто через тюнинг ателье.

Есть четкая грань между самостоятельным тюнингом и тюнингом через ателье. Нет, конечно в обоих случаях люди воплощают идею, в обоих случаях нужны деньги и в каждом моменте есть несколько вариантов. Но то, что на корню их разделяет так это процесс. Я не считаю, что человек который делал тюнинг сам будет воспринимать всерьез человека, которому сделали тюнинг через ателье. О чем он может с ними пообщаться?! О том как его в тюнинг ателье напарили?! О том сколько косяков в работе ателье можно найти?! О том как он несколькими запросами в Яндексе нашел нужную компанию?! Это будут два разных человека, которые скорее всего будут друг другу чужими. Тот кто заплатил много денег за тюнинг ателье не знает как жить без полноценного сна несколько месяцев, как радоваться пришедшей детали, что можно чувствовать когда тебя кинули помощники и какие эмоции можно ощутить впервые проехавшись на своем проекте в город или поучаствовать в выставке со своим проектом. Все это два разных мира. Об этом я чуть позже и более подробно распишу.

Зачистка сварных швов после сварки

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием "болгарки" или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки - зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество - низкую себестоимость. Для зачистки подбираются специальные насадки - абразивные круги определенной толщины и диаметра.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки - механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор - специальное устройство, измеряющее температуру объекта на расстоянии. Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности. Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки - это органичная составляющая процесса, направленного на получение нужного результата.

Борьба с ржавчиной. Моё мнение. Часть 3. Нюансы сварки.

А мы продолжаем бороться со ржавчиной. Мы долго выгрызали её наждачкой и ёршиками в первой части, травили преобразователем во второй и в итоге получили дырку.

Не аккуратное отверстие в нужном месте а именно дырку там где её быть не должно((

Выход один — сварка.

Я уже писал раньше про то что если металл поело более чем на половину толщины то спасти его уже не получится. Но вера умирает последней)))

Поэтому придётся варить. Варианты нетрадиционного применения жести от холодильника с заклёпками, тряпок, газет со смолой и т.п. я не хочу и не буду рассматривать и тем более применять!

Не знаю как вы, а я варить не особо умею, и сварочника у меня своего нету.

Собственно и вам советую поступить так.

Заранее договориться, заехать на осмотр, обсудить нюансы.

Кстати, можно попробовать договориться о том что вы сами всё подготовите, срежете гниль, зачистите, сделаете заготовки латок. А сварной просто обварит их с лёгкой подгонкой по месту.

Заодно присмотритесь чем он работает, как у него получается)))

Если вы не увидите у него полуавтомата, а вместо него будет автоген или он вообще варит электродами то БЕГИТЕ ОТТУДА! Он сделает только хуже!

Но даже если у него есть полуавтомат, но руки растут ниже талии и он варит вот так

В общем… сами знаете что делать)))

Большинство кузовщиков предлагают переварить не весь порог, а только нижнюю часть.

Как например тут

Не советую соглашаться, фигня получится!

Подготовка довольно важный момент! Требует немало времени, но от неё будет зависеть конечный результат.

Вырезать ржавчину лучше с запасом. Оставлять только живой металл!

А менялся вот такой кусок

Для латок по цене стакана семечек можно найти битый капот, дверь, крышу.

ИМХО железо с немцев первой половины 90-х годов идеальный вариант!

Где найти? На разборке или у тех кто продаёт свою битую машину.

По сварке не важно днище это, порог или крыло. есть 3 основных нюанса:

1) Варить только встык! Если латка приварена внахлёст то образуется полость обработать которую скорее всего не получится. Из-за этого она быстро сгниёт!

2) Шов должен быть сплошным! Если просто прихватить а потом обмазать антикором то толку от такого ремонта будет мало! Варить естественно не за один подход, давая остыть поверхности, иначе поведёт, поверхность станет волнистой!

Вот пример толкового шва

Хоть керосином проливай!

3) Сварные швы должны быть очень хорошо вычищены и правильно обработаны с ОБЕИХ сторон. Вот тут можно посмотреть что довольно скоро происходит если не обработать изнутри Сгниёт очень быстро!

Отдельная песня по порогам.

Большинство кузовщиков предлагают переварить не весь порог, а только нижнюю часть.

Как например тут

Многие вообще так латают

А многие лепят с кусков

Конкретно по этому фото! Оно взято для примера. В данном конкретном случае это была вынужденная мера. т.к. менялась стойка, отдельно порогов на эту машину нет. Это работа довольно известного и уважаемого мной мастера

Лично я не вижу смысла менять порог кусками. Только целиком!

Многие недоумевали почему вот тут я менял у себя порог целиком, хотя можно было обойтись двумя латками 50*200мм! Ответ простой! Пороги гниют в местах повреждения, в 99% случаев это в месте установки домкрата. Снаружи мы видим прогнившую дырочку, но когда демонтируем старый порог то увидим что усилитель порога в этом месте также ржавый или гнилой. Если забить на это дело то за года 2 он сгниёт полностью и при очередной попытке поддомкратить машину домкрат провалится внутрь. Причём произойдёт это в самый неподходящий момент, неожиданно и скорее всего будет сопутствующее попадание на бабло или здоровье… Нафиг! Нафиг!

Резать внешний короб порога и через эти технологические окна ремонтировать порог — не мой вариант! Придётся потом шпатлевать. А шпатлю на порогах и бамперах я не преемлю! Ибо сколется она довольно быстро!

Поэтому ИМХО лучше поменять внешнюю часть порога, или накладку целиком.

Да, я знаю что продаваемые на рынках накладки гораздо хуже заводских, они тоньше. Но они не являются усилителем и силовой нагрузки на них нет.

Лучше целая, грамотно приваренная и заантикоренная "Дания" чем родное гнильё под слоем шпатли, да ещё и с сопутствующими косяками!

Почему Дания? А потому что единственное нормальное ремонтное железо на нашем рынке это KLOKKERHOLM. А в ковычках потому как слабо я верю в то что это Дания)))

Можно конечно заказать порог на заводе, из металла любой толщины, но это будет прямой короб, без торцов и выштамповок под стойки и т.п. А на большинстве машин пороги очень непростой формы! Делать их самому это кроилово…

Вот кстати как выглядят эти ремонтные пороги:

Думаю суть понятна.

Демонтируем старый порог, высверливая заводские точки сварки.

Для таких целей советую купить специальное сверло для точечной сварки, или посмотреть заточить обычное сверло вот так:

Преимущество у него в том что оно позволяет срезать точку не просверлив при этом лишнего!

Я не раз демонтировал пороги с разных авто, сам, или видел как это делали другие. У всех подгулявший усилитель который требует ремонта.

Так было и в моём случае.

Согласитесь так лучше?

Швы необходимо зачищать даже там где этого и видно то не будет!

Для усилителей и поддомкратников естественно берётся более толстый металл!

Пока порог снят нужно вычистить и прокрасить всё внутри. Только не перестараться, иначе потом будет плохо варить, да и загореться эта гадость может!

Сам же ремонтный порог также нужны вычистить от транспортировочного грунта и прокрасить изнутри.

ДА! Почти все ремонтное железо идёт в чёрном грунте. Грунт этот транспортировочный, красить по нём нельзя! Его надо полностью вычистить и перекрасить нормальным.

Зачастую под этим чёрным грунтом даже ржавчина встречается!

Бывают ещё и оцинкованные, но мой кузовщик о них очень плохо отзывается. И варятся они плохо, и кривые до безобразия. Хотя производитель у них один.

Не зря говорят век живи — век учись.

Недавно я узнал об одной классной штуке.

Называется сварочный грунт.

Аннотация к нему:

Представляет собой насыщенное цинком сварочное покрытие для точечной и дуговой сварки. Позволяет восстановить заводскую защиту металлических деталей автомобиля и существенно сокращает риск возникновения коррозии в местах сварки. Детали могут быть сварены в течение 20 мин после нанесения.

• Прост в использовании.

• Подходит для любых сварочных кузовных работ.

• Наносится быстро, легко и без потеков.

• Превосходно распыляется и не течет.

• Обеспечивает минимальное разбрызгивание металла при сварке.

Если кратко то суть его в том что он не выгорает при сварке и защищает свариваемые детали.

Наносится он на место шва

Выпускает его несколько фирм. Однако из общедоступных заслуживают уважения всего две:

Стоят они недёшево, порядка 20-30 баксов, но они того стоят!

Когда я делал свою машину то не знал про него, жалею об этом)))

Зато я нашёл ему другое применение. Он термостойкий! Я грунтую им суппорта перед покраской термостойкой краской))

После переварки порогов я обрабатываю их изнутри. для того что бы это можно сделать максимально качественно я сверлю отверстия

Отверстия напротив отверстий в усилителе, это позволяет хорошенько обработать порог изнутри!

Комментарии 122

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Хоть пост и старый, но свои пять копеек вставлю.

1. Ничего плохого в том, чтобы порог варить кусками не вижу. Для примера: на Мерседесе порог толщиной 1,2 — 1,5 мм, как правило, выгнивают только поддомкратники. Какой смысл ставить заведомо более слабую деталь?

2. Не Kloccker'ом единым жив человек. Зачастую Van Wezel делает не хуже, а железо у них толще.

3. Сварка встык — оправдана на лицевых панелях или в ограниченных местах. Все остальное — на любителя. Легче и дешевле делать перекрытие 2 мм — всё равно при сварке оно проплавляется, а варить гораздо легче.

4. Не так важно как поварено, как обработано. Точки ли, сплошной шов — без разницы. Всё равно нужно шов зачищать до плавных переходов, на лицевых панелях — спиливать в ноль. Потом грунт, после грунта — шовный герметик.

5. Насчёт грунтования перед сваркой. Наверное, это правильно. НО! Любой грунт ухудшает сварку, так как ухудшает контакт и привносит лишнее в сварочную ванну. В заводских условиях подобраны толщина грунта, режимы сварки, время сварки минимальное да и вообще железо новое — это оправдано. В ремонтных условиях в плоскостях сварки он только мешает. Предпочитаю после сварки произвести более обильную обработку во внутренних полостях.

6. Насчёт цинка. Варить оцинковку — крайне вредно. Испарения цинка существенно бьют по здоровью. Известен мне случай, когда сварной за неделю работы в оцинкованной бочке потом долго отлёживался в больничке. Он выжил, но вроде как получил необратимые повреждения костной ткани. Так что, если при сварке почувствовали сладкий привкус — срочно прекращайте и быстро на свежий воздух.

7. Варить сплошняком — в автоделе всегда сложно и почти всегда плохо. Металл в той или иной степени "ведёт", как бы не старался. К сожалению, на лицевых поверхностях иного выхода нету.

8. При сварке в металле происходит выгорание легирующих элементов, окисление, насыщение азотом, я уже успел позабыть что там к чему, но хорошего мало. Именно по этому околошовная зона сразу ржавеет — так что пускать это дело на самотёк — не стоит.

Написано про шов точками без прогрева, а на фото в качестве примера сплошной шов без отрыва…

Зачистка сварных швов профильных труб

Привет всем. Появилась необходимость сварить конструкцию под покраску, с сохранением граней на профиле, а так как заваленные при зачистке зачистным или лепестковым кругом болгарки — слишком часто встречаются. Ну и самому стало интересно — зачистить сварочный шов с минимальными повреждениями металла.

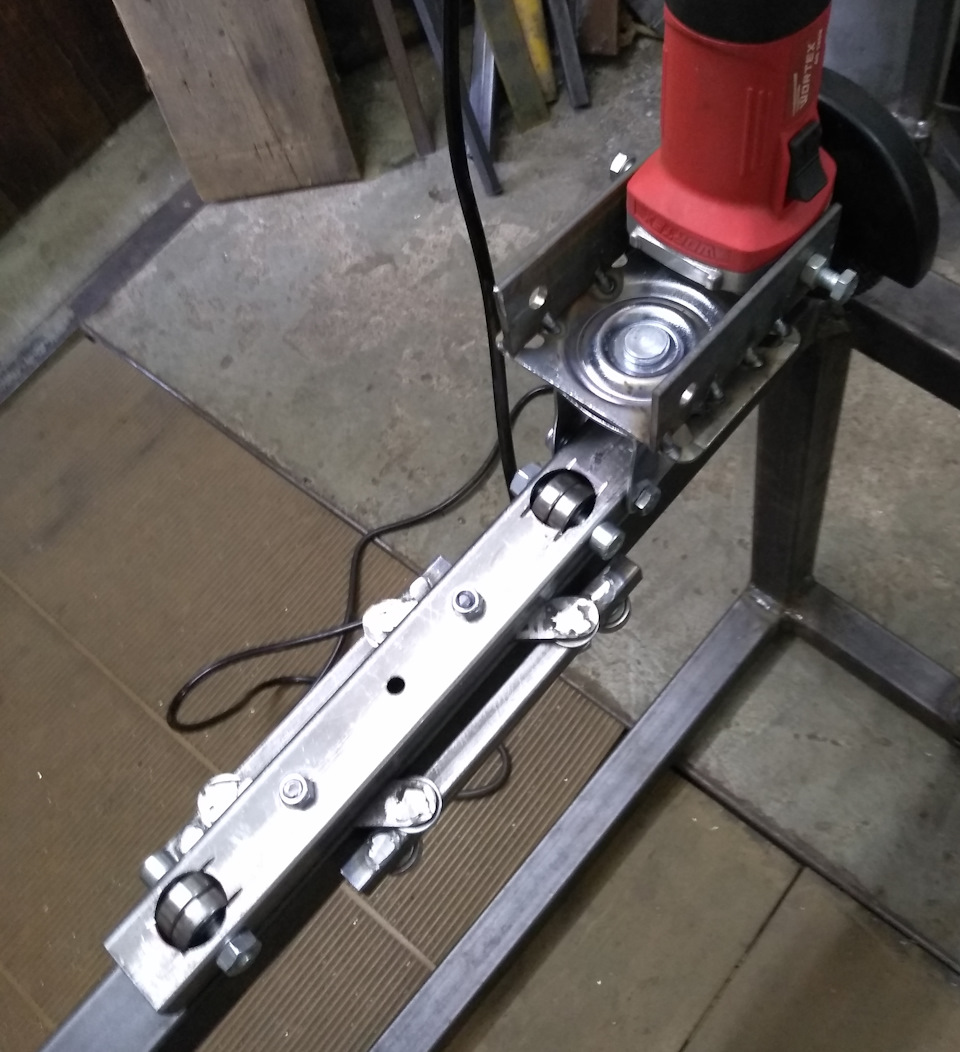

Для ровного снятия шва по прямой линии, собрал приспособу:

Труба 40х20мм, упаковка подшипников, делаем тело:

Само тело катается по плоскости обрабатываемой детали, для удержания линейности движения — снабжаем двумя прижимными деталюшками на полосе 20х4 и трубе 20х20 на подшипниках.

это нижняя часть приспособы, потом гайки были откручены, а шпильки-оси подшипников обварены как электрозаклепка, так можно регулировать ширину поверхности на которой движется сама каретка

с линейностью движения разобрались, теперь нужно обеспечить регулировку по высоте, стачивающемуся диску.

получили вертикальный ход, и круговое вращение (в конце концов его ограничим). Теперь имеем три степени свободы, две из них регулируются стяжками с левой и правой резьбой, приваренные к удлинненным гайкам, обеспечивающим минимальный люфт при настройке, за счет резьбы.

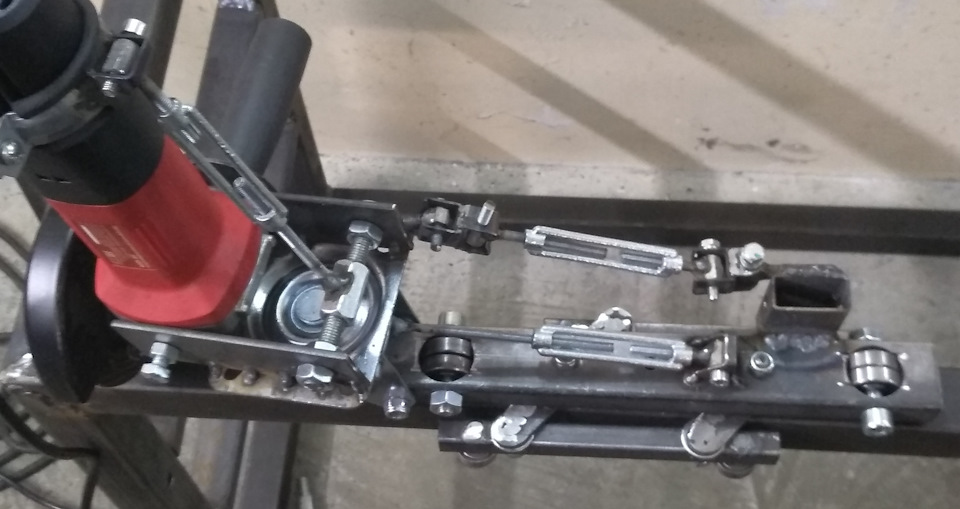

три степени свободы с двумя регулировками, вариант уже годный, но требуется удерживать болгарку )) при встрече с металлом — пытается убежать в противоположную сторону, но это ожидаемо…

экспериментально был почищен шов, следы зачистного круга на нижней части фото дают представление о результате при минимальном шве. Делалось без третьей регулировки.

Результатом доволен, необходимость сборки такой фиговины сомнительна, но удовольствие я получил))) Можно обламывать)))

На сегодняшний момент мнения разделились:

1. Нравится сделанная фиговина — 291

2. Не нравится и вызывает вопросы — 6

Для себя открыл полезного — фибровый кибертрон, куплю — опробую))

в приспособе само-собой))

Комментарии 88

Продуманность приспособы вызывает уважение. Но нафиг она нужна для озвученной цели не представляю. Я делал себе самопальную стойку для дрели, да потом день было ей пользоваться. Быстрее так просверлить чем крепить дрель.

Зачистные диски не люблю, а вот лепестковым "выгладить" следы шва и не нарезать заметных борозд не так и сложно.

Ещё судя по шву, я бы предложил повысить ток и варить с отрывом. Валик будет ниже, зачистить легче.

Спасибо за один из немногих внятных комментариев)

Эксперимент не закончен, пару недель — и будет дополнение, как и что произошло))

Интересная позиция у автора: если человек сказал, что он может швы обрабатывать болгаркой, без инвалидного кресла для болгарки — то он автоматически попадает в диванных экспертов🤔

Но сам не удержался и ляпнул, вместо скромного фото…

пока что эта нормальная правильная твердая пара рук скрывается под разными никами за оговорками о себе таща на спине диван с семками…

Когда много времени и вдохновения… Но в целом нравится.

И именно этим можно выполнить указанное?

— какими же твёрдыми должны быть руки…

Нормальными должны быть. А если уж ооочень хочется — есть твердосплавные шарошки для зачистки сварных швов бормашиной. От тут будет совсем минимальное воздействие на металл рядом. Вопрос только нахрена оно надо на чёрном металле? :)

Для ровной зачистки используется вот такая " лягушка" из мягкого полиммера, и к ней такая наждачка. Брал года полтора назад в леруа

гемор.болгарка и правильные руки…

Я в поиске этой пары рук…)

Спасибо) Благодаря двум регулировкам в прямолинейном направлении, получаем отрицательный угол наклона, благодаря которому диск можно использовать до самого основания, что не возможно при работе на весу/руках, это будет практически вслепую но с предсказуемым результатом.)

Не, ну сама идея жизнеспособна, хотя "приспособа" — это очень мягко сказано, тут целый станок.)))))

А вообще, наверное стоило использовать не "вулканит", а абразивный круг. Который стоит на "наждаках". Он предназначен как раз для таких работ и применяется на всех шлифовальных станках. Его толщины с лихвой хватает не заглубляться в плоскость (ну как минимум это тяжело сделать и легко контролировать). Правда обороты инструмента нужны гораздо меньше. Можно применить ушм с регулировкой оборотов. Ну, понятное дело, ступицу для крепления круга к ушм изготовить. Тогда, наверное, и "приспособа" будет проще.

Хотя сам подход к решению вопроса заслуживает уважения. С решением увлеклись немного.))) Как говорил один мой хороший знакомый — инженерное решение должно быть не только функционально, но просто и красиво.)

Читайте также: