Как выправить швеллер после сварки

Обновлено: 20.09.2024

Добрый день. Вопрос всем, а главное наверное, специалистам в области КМ. Делали металлический косоур с уголками под ступеньки - 10П швеллер г.к. и L63х5, уголок варили с шагом не более 300мм, в итоге выгнуло вобщем. Косоур где-то 3,5м выгиб около 10см. Какие есть варианты исправления, что можно почитать по этому поводу.

В трех/четырех местах по всей длинне косоура мелом нарисуйте равнобедренные треугольники (основанием в сторону выпуклости). Греть до бела кислородом от вершины к основанию и в месте с ребром. Обязательно от вершины к основанию - не наоборот. иначе еще хуже будет.

ЗЫ. я так мостовые блоки по 25метров длинной правил, но в вашем варианте проше переделать лестницу и разумеется не перегревать металл .Да и 63 уголок это уж слишком ИМХО

Еще Самый простой вариант:

Купите еще 3.5 метра 10 швелера - прихватите с низу по краям существующего косоура - в 3/4 местах притяните покареженный косоур болтами к новому прямому - провар в 3/4 местах по 150 ммм - всё.

Треугольники. и греть дл бела. А если попробовать клин-клином, сделать провары с другой стороны с шагом скажем по пол метра, перпендикулярно оси швеллера, и "придавить" в обратную сторону?

Пробовать нужно все, может и сработает, как вариант можно дополнить конструкцию (Дополнекние к моему первому ответу)

Про треугольники хотел уточнить еще. Не понял как его расположить. Характер деформации см. на картинке, там уголки не показаны но тем не менее.

Деформация у меня относительно у-у, если так можно выразиться. если к одной из полок основание треугольника нарисовать, то к другой полке вершинка будет. У меня похоже выпуклость в другую сторону.

А , вон оно как закрючело.

В таком случае, треугольники следует рисовать сразу на двух полках( два треугольника на одно исправление-выгиб, стенку швеллера трогать не стоит. Основанием треугольников будет растянутый торец полок швелера.

Кстати, про клин - надежный способ - погрейте и прижмите "поленом" от соседней стены.

ЗЫ. Я построил наверное 100-150 лестниц только из 50 уголка, 10П не применял не разу, раз 5 был 18П - понадежнее как-то, "не телепается в деле"

А не проще ли "порезать" полки, затем отрихтовать кувалдой как положено и снова заварить?

уголок 63 потому что имеет вылет консольный, да не важно, себе лестницу делаю, чтобы спать, тоесть ходить спокойно. А если порезать, то ширины пропила стандарного диска балгарки должно хватить? Да, а когда варить назад, новых "выгибонов" косоур не нарисует??

Такие геморои болгаркой лучше не исправлять (особенно непрофессионалу) я и сам бы порезал все электродом. А выгибонов небойтесь - в таком варианте они возможно только в обратном направлении, но по характеру изгиба 10П я предполагаю в той стороне у Вас ступеньки(которые сопротивляться станут)

ЗЫ Косоур следует усилить!

Самое разумное - выбросить/ порезать и т.д. Сварено просто бездумно.

Халтура не исправляется.

Делать всё заново. Другим сварщиком. Варить с умом. Вот это и есть всё!

Offtop: как то меня позвали усилять монолдитную лестницу,при бетонировании забыли дощечку вытащить и верхний марш висел на арматуре, я заказчику обрисовал всесторонне к чему это приведети он двумя руками голосовал за снос и устройство заново

Да мы сами делаем, отсюда проблема, решение которой - вопрос темы, и отсюда же экономическая обоснованность, с себя денег дважды не возьмем.

Слюней может быть сколько угодно, но . Порежьте полки косоура-> Зафиксируйте косоур в идеале "даже времянками"-> Сварите порезанные полки -> ВСЁ

Добрый день!)

Не совсем по теме конечно, но в моем случае балка тоже получила не допутимый прогиб, из-за ошибки КМД-конструктора, который вместо 30Ш1 поставил 25Ш1. Пол залили, балка прогнулась образовав яму, яму то залили бетоном,но нужно усилить балку.Под балкой подвальное непродовольственного склада. Разгружать балку не предполагают.

Опыта маловато вот и прошу путного совета. Ознакомилась с методами усиления. Но толком ответа на то обязательно ли разгружать конструкцию для того что бы усилить. Сполоб усиления увеличением поперечного сечения – приваркой полосы с низу швелерра не избавит от прогиба. Предлагаю способ с изменением конструктивной схемы, но балка сопрягается с главной балкой, а не на колонны, тоже загвостка)

Прилагаю: схему балок, схему усиления. Опорная реакция для балки 10,6т.

Последний раз редактировалось Roksan, 23.10.2010 в 14:35 . Причина: нет возможности вставлять картинки с компьютера, а нужно только через юрл((

Как электросваркой выровнять швеллер?

levdenisov1962, Я видел, как выравнивают двухтавры и швеллера после монтажа способом накладывания коротких швов. У меня смонтированная двухтавровая балка в качестве рельсы на которой ездит кранбалка, после продолжительного срока эксплуатации ее повело в стороны. Демонтировать и выравнивать нельзя.Подскажите, с какой стороны нужно накладывать шов и в каком случае?

pepik, вся сложность в том, что при сварке не знаешь куда и как потянет. Тут нужен совет специалиста, который сталкивался с таким.

1.Если хочешь с этим поэксперементировать, попробуй сначала на аналогичной балке( если есть возможность) на полу. Поймешь сам что куда и как.

2.По балке будет ездить подвесная тележка на колесах и наличие швов на ее пути приведет к чрезмерному износу колес как минимум (может попробовать греть газом-не останется швов, а эффект тот же).

3.Будешь накладывать швы - напряжешь металл, и в следующий раз балку не изогнет, она просто лопнет. Последствия додумывай сам.

Теоретик,

"на полу" и в положении виса между опорами эффект будет отличаться.

После сварки усиление можно снять, но в балке создадутся дополнительные напряжения после сварки. Чем закончится неизвестно. Пор газ тоже подумал. Возможно нужно городить что-то типа домкрата.

2.9.Запрещается термическая правка элементов путем наплавки валиков дуговойсваркой, а также графитовыми электродами и плазменными горелками.

2.10. Притермической и термомеханической правке рекомендуется нагревать металлацетиленокислородными горелками.

2.11. Температуру местного нагрева металла при термической итермомеханической правке рекомендуется принимать равной 700°С; для этойтемпературы рассчитаны все приведенные в Указаниях графики, номограммы итаблицы режимов правки.

В отдельныхслучаях (кроме п. 2.12) допускается повышение температуры до 900°С.

Здравствуйте и с Новым Годом! Подскажите, как электросваркой выровнять швеллер?

Если гнутый от полок, то накладывай швы на полках начиная с середины, контролируя линейкой, быстро на обеих полках. давай остывать до норм температуры. Если гнутый в сторону полок,можно попробовать накладывать швы на спинке тоже начиная с середины. Я надрезал полки тонким диском, забивал в прорези железки потом заваривал аккуратно за два приема, т.е. первый раз не проплавляя железки. Потом все зачищается шлифмашинкой, Работа кропотливая если есть терпение то все получится.

характер деформации, не совсем понятен,-что значит? -"повело в стороны"? могу догадываться что дело не во времени,а в неправильном монтаже самой балки,обычные характерные признаки "седло", "пропеллер"говорят о том,что монтаж был выполнен не правильно,чтобы говорить на эту тему,нужно знать хоть примерно заявленные нагрузки,и фактическую способность нагрузок самой балки, для того чтобы отремонтировать любой несущий элемент,нужно привести его в изночальное положение,сделать это можно только механически,и совсем не как нельзя это сделать любым термическим способом,-короче говоря ,балку нужно вернуть в изночальное пложение,способов много, растяжки, домкраты,небольшие зарезы,"зарезы" должны быть выполнены с зазором он будет служить "мостом" для снятия напряжения,после этого нужно наложить ромбовую накладку.таким оброзом снимаем остатки напряжения,накладка должна быть выполнена так,чтобы не мешала подвижным узлам тельфера.

Способы выпрямления швеллер

Швеллер и двутавр относятся к стандартным профилям и используются в ряде сфер, где к жесткости конструкций из них предъявляются повышенные требования. Прочным заготовкам с П- или Н-образным сечением сложнее придать криволинейность. Чтобы согнуть швеллер или двутавровую балку, понадобится особое оборудование. Далее — о конкретных способах придания профилям нестандартной формы.

Особенности изгиба швеллера

Швеллер симметричен лишь по условной горизонтали. Этим осложняется его изгиб, выполняемый в трех направлениях:

- по полкам;

- по стенке (полками наружу или внутрь).

Если гнуть металлический швеллер по полкам при помощи специального оборудования, риск деформации последних исключается. Во втором случае возможен их перекос из-за повышенного давления рабочего элемента оборудования.

Различают три типа изгиба П-образного швеллера:

- плавный (заготовка превращается в криволинейное изделие с одним или несколькими радиусами);

- местный (на выходе получается деталь с парой прямых концов, соединенных под одним заданным углом).

В домашних условиях согнуть плавно швеллер практически невозможно — для этого требуются профилегибочные станки, весьма громоздкие и дорогие. Местным способом гибки пользуются многие любители, которым для определенных целей понадобился гнутый профиль. Тем более, для этого достаточно пары инструментов, которые у настоящего умельца всегда под рукой.

Способы гибки швеллера

Достоинство плавного метода — сохранения целостности заготовки. На швеллере не будет сварочных швов, что сохранит его прочностные характеристики и коррозионную стойкость. Гибка швеллера осуществляется медленно, постепенно, пока изделие не обретет требуемую форму.

Есть следующие способы плавного сгибания профиля:

- Ручной. Понадобится бензорез или ацетиленовая горелка и шаблон из листа металла, на котором рисуют радиус предполагаемого изгиба. К листу привариваются ограничители. Один конец фиксируется тисками. Участок профиля нагревают и загибают вплотную к ограничителям. Последние также допускается приварить с выпуклой стороны, чтобы деформируемая заготовка лучше держала форму.

- Станочный. Агрегаты, задача которых — гнуть габаритный швеллер, называются профилегибами. Они подходят и для других видов профилей. Операция по приданию заготовке выпуклости/вогнутости именуется вальцеванием. Металл проходит через большие ролики, закрепленные на определенном расстоянии, и деформируется. Достоинства метода — возможность обойтись без нагрева заготовки, быстрота работы, универсальность (существуют станки для самых крупных швеллеров), точность загиба. Недостатки — внушительные размеры оборудования и высокая стоимость. Профилегибы используют лишь на предприятиях, выпускающих металлопрокат или подобную продукцию.

Гибка швеллера в домашних условиях

Строительных дел мастера наверняка задавались вопросом, как согнуть данный профиль. В гаражных условиях возможен лишь местный загиб, поскольку для громоздкого станка вряд ли найдется место. Для работы понадобятся сварочный аппарат, а также болгарка с обоими видами дисков.Источник

Газопламенная правка металла

Правка — это технологическая операция, в процессе которой местными пластическими деформациями видоизменяется начальная форма листа, заготовки или изделия. Так, поставляемая металлургической промышленностью горячекатаная листовая сталь может иметь волнистость (кривизну листов в продольном направлении) и коробоватость до 12 мм на 1 м. Допускаются искажения формы и поставляемого профильного проката. Изготовление сварных конструкций неизбежно приводит к их деформациям, короблениям.

Применительно к конструкциям сложной формы эти методы вообще неприменимы и для них используется правка местным нагревом, в частности газопламенная, получившая значительное развитие в последние годы.

Физическая сущность газопламенной правки заключается в изменении линейных размеров и формы в результате возникновения локализованных пластических деформаций, вызываемых местным нагревом металла, свободные деформации которого ограничены окружающими, достаточно жесткими областями холодного металла. Так, например, если в центральной части листа (см. рис. 128, а) имеется местная бухтина с центром в зоне А, то для выравнивания листа надо либо растянуть все периферийные зоны (что вручную может быть выполнено только для тонкого металла слесарной рихтовкой — созданием пластических деформаций металла у кромок ударами молотка), либо стянуть, сократить линейные размеры металла в районе бухтины. Это достигается местным нагревом бухтины, например пламенем, так, чтобы окружающий холодный металл вызвал бы в нагретом напряжения сжатия выше предела текучести. Тогда после охлаждения появятся деформации сокращения размеров, и бухтина сократится или совсем исчезнет, выровнявшись с остальной поверхностью листа. Естественно, что со стороны действия пламени зона нагрева будет больше (рис. 128, б), а следовательно, большими будут и конечные сокращения. Поэтому нагрев необходимо вести со стороны выпуклости бухтины.

Так как абсолютная величина деформации зависит как от температуры нагрева, так и от зоны нагрева , эти величины должны подбираться (примерно расчетом, предварительными экспериментами и накопленным опытом) для осуществления различных случаев правки. При этом, естественно, при пламенном нагреве важной характеристикой является и интенсивность нагрева. В некоторых случаях, когда жесткость ненагреваемой части листа (конструкции) мала (например, велика зона нагрева по отношению ко всему листу) и не может вызвать необходимых пластических деформаций сжатия нагретой зоны в процессе ее нагрева, применяют искусственное увеличение жесткости исправляемого элемента: например, в случае рис. 128, а — прихватку по контуру (вдоль отдельных кромок) жестких угольников, тавров или швеллеров. После окончания правки эти временные жесткости удаляются (срезаются или срубаются прихватки, снимаются струбцины).

Нагрев для правки может осуществляться не только пятнами, но и при линейном или волнообразном перемещении источника нагрева по исправляемому изделию, вызывающему соответствующие вытянутые прямолинейные или извилистые зоны нагрева (рис. 128, г). При перемещении зоны нагрева линейные сокращения поперек и вдоль такой зоны неодинаковы. Поперечные сокращения, как правило, больше, чем продольные. Так, если относительно тонкий лист стали (размерами 1 м X 1 м) нагреть полосой шириной примерно 80 мм на всю толщину, то поперечное сокращение составит около 0,7-0,75 мм, а продольное только -0,15 мм. Величина продольных и поперечных деформаций зависит и от соотношения габаритных размеров листа L/B (рис. 128, г). Чем больше отношение L/B, т. е., чем уже нагреваемый лист, тем относительно большей является продольная деформация. Поэтому для правки плоских длинных элементов целесообразнее больше использовать поперечные деформации, а для изделий типа валов, брусьев — продольные.

Расположение полосы нагрева не по оси симметрии приводит не только к сокращению размеров, но и к общему изгибу выправляемого элемента, величина которого также зависит от жесткости обрабатываемого изделия (детали).

При правке толстых листов и толстостенных элементов в ряде случаев необходимо учитывать возможность изменения размеров не только в основной плоскости, но и появление деформаций из плоскости, вызываемых неравномерностью прогрева их по толщине, в соответствии с рис. 128, б.

Газопламенная правка может применяться не только для сталей, но и для листов и изделий из цветных металлов.

При газопламенной правке может применяться как ацетилено-кислородное пламя, так и пламя различных заменителей ацетилена. Однако при этом в ряде случаев приходится учитывать возможную степень уменьшения интенсивности нагрева, приводящую к увеличению пятна (зоны) нагрева, а следовательно, к изменению соотношений зоны нагрева и жесткости окружающего холодного металла.

Всякий дополнительный ввод тепла в изделие и наличие дополнительных местных пластических деформаций приводит к увеличению зон высоких внутренних напряжений, в частности растяжений, достигающих предела текучести, т. е. к общему увеличению напряженности конструкции. В определенных условиях и особенно при малом запасе пластичности металла конструкций это может привести к появлению в них трещин еще в процессе изготовления или при эксплуатационных условиях, вызывающих иногда небольшую, но дополнительную деформацию. Для исключения таких разрушений или снижения эксплуатационных характеристик конструкции, имеющих большую общую напряженность (от сварки, дополнительной правки), их необходимо подвергать общей термической обработке для снятия внутренних напряжений.

В связи с изложенным, технологический процесс изготовления сварных конструкций надо строить так, чтобы они получались максимально приближенными к необходимой форме и размерам, для ограничения последующей их правки.

Как приварить швеллер

Швеллер – востребованный в строительстве вид фасонного проката с поперечным сечением П-образной формы. Для создания конструкций различного назначения применяют сборно-разборные болтовые соединения, неразборные – заклепочные и сварные. Сварное соединение – надежное и долговечное, но только при точном следовании технологии. Ее нарушение может стать причиной ослабления конструкции, поэтому сварочный процесс и его результаты подлежат постоянному контролю. Наиболее распространенный способ соединения фасонного проката между собой – электродуговая сварка.

Технологические требования по сварке двух швеллеров встык без накладок

Сварка встык без дополнительного усиления применяется только для неответственных конструкций, если важна скорость и простота процесса. Этапы:

- Подготовка торцов кромок. При толщине стенок до 6 мм скос кромок не требуется, при толщине 6-12 мм он составляет 30°, более 12 мм – скос выполняется под углом 60° с внутренней стороны соединяемых элементов.

- В первую очередь свариваются более толстые элементы – полки.

- Далее соединяются стенки.

- Обваривание – двухстороннее без накладок. В некоторых случаях может провариваться только одна сторона профиля.

Внимание! Зона шва, выполненного встык, на 5-20% слабее, по сравнению с телом профиля, что обязательно учитывают при проектировании.

Как правильно сварить швеллеры встык с использованием накладок?

Если необходимо получить шов, прочность которого не уступает прочности тела профильного проката, используют накладки, толщина которых зависит от толщины стенок заготовки. Один из нормативных документов, регламентирующих качество получаемого соединения, – ГОСТ 15164.

- Торцы заготовок подготавливаются и свариваются друг с другом.

- Шов изнутри зачищают до ровной поверхности.

- Внутри заготовки приваривают стальную полосу той же марки и толщины, что и основной металл. Опытные сварщики советуют приваривать на шов не полосу, а шестиугольник, который обваривается со всех сторон.

- Снаружи также наваривают шестиугольную накладку, но размер ее должен быть больше, по сравнению с внутренней.

Накладки необходимо приварить по полному контуру, иначе в зазоры может попасть влага, вызывающая коррозию стали. При невозможности выполнить это условие в зазоры заливают антикоррозионный состав. Соединяемые элементы должны укладываться в линию без переломов в горизонтальной и вертикальной плоскостях.

Способы сварки швеллеров между собой по ГОСТу

Швеллер – один из главных элементов из которых состоит металлоконструкция. Для формирования нужной структуры каркаса требуется сварка швеллеров. Сварной узел имеет хорошую надежность, но любые нарушения в технологии сварки могут привести к ослаблению всей конструкции. В связи с этим сварка является самым сложным и контролируемым этапом при производстве металлоконструкций.

Виды стыковки швеллеров

Выбор соединения прямо пропорционально зависит от размеров конструкции и действующих на нее сил.

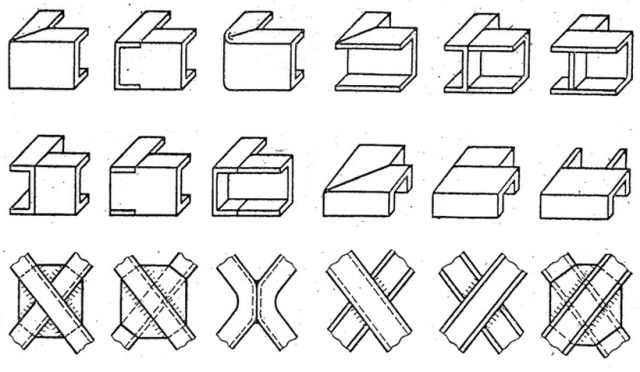

Различают следующие варианты взаимного расположения швеллеров:

- полки швеллеров обращены внутрь;

- полки швеллеров обращены наружу (образует двутавр);

- смешанное расположение полок;

- полки швеллера перпендикулярны плоскости каркаса;

- диагональное размещение (размещение «стоя» или «лежа).

Выбор определенного варианта связан с:

- условиями наложения шва;

- протяженности места сваривания и количества задействованных рабочих для его наложения;

- вида сил и мест их воздействия;

- типа и габаритных размеров швеллера;

- требуемой расчетной устойчивостью и полной нагрузки на сооружение.

Применяемые виды сварки

Электродуговая сварка

Огромный выбор типов электродов по их номинальным характеристикам и особенности работы ими обеспечивают неоспоримое преимущество перед остальными видами сварки и делают его предпочтительным для данной задачи. Самый лучший шов мы получим в случае применения электродов УОНИ. При работе данными электродами следует учесть их особенности и рекомендации:

- По возможности соединения должны быть выполнены внахлест.

- Для использования данного электрода нужен предварительный опыт работы с ним.

- Перед применением электрод подлежит прокалке в спец. печи на протяжении часа. Температура прокалки 250 С.

- Места соединений изделий должны быть очищены от загрязнений, ржавчины и подготовлены согласно ГОСТу 5264-80.

- Сварщик должен работать короткой дугой средней мощности, постоянным током и обратной полярностью.

- Металлоконструкция сваренная данным электродом не должна использоваться при температуре ниже – 40 С.

Газовая сварка

Данным типом при сварки швеллеров зачастую не пользуются из-за огромной области и температуры нагрева. Данные факторы являться источником образования внутренних напряжений в структуре металла и общих деформаций негативно влияющих на всю металлоконструкцию. Тем не менее газовую сварку часто используют для устранения изъянов готовых конструкций или порезки заготовок с последующим снятием кромок.

Типы сварки

Сварка швеллеров встык

Данное соединение применяют для не ответственных конструкций. Сварка выполняется с лицевой, тыльной стороны и с условием хорошей толщины провара. Монтажный шов сперва выполняют на тонкой, а после на более толстой части швеллера. Допускается выполнение данного шва с одной стороны изделия с обязательной подваркой корня шва.

Последовательность наложения швов

Потребность в снятие кромок определяется исходя из толщины полок швеллера:

- 6 мм и менее-скос кромок не требуется.

- 6-12 мм – скос делают под углом 30 .

- 12 мм и более-скос кромок выполняется под тупым углом на внутренней стороне заготовки. Шов выполняют V и Х-образным.

- Швеллер размещается стенками горизонтально.

- Снимают кромки в зависимости то толщины металла.

- Производится стыковка двух балок с зазором не больше 3 мм.

- Производится временная прихватка заготовок между собой точками с шагом в 40 мм.

- Анализируется правильность созданной конструкции.

- Окончательная обварка поверхности стыка проводится непрерывно от середины стенки в сторону полок.

Для улучшения сварных характеристик и предотвращения появления трещин в местах сварки советуется выполнить усиление проката подкладками сразу после установки изделия. При приварке П-образного проката только в стык, без накладок, сваренное соединение будет слабее чем сам швеллер.

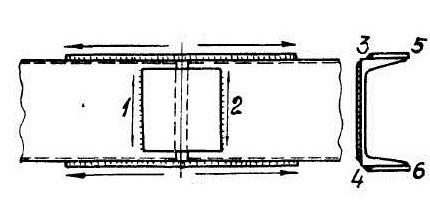

Сварка швеллеров с накладками

Зазор при стыке двух свариваемых деталей устанавливают не больше 8 мм. Накладка размещается со стороны сварного шва. Толщина усиления зависит от режима сварки и размеров проката.

Накладки усиления обязательно обойти электродом по всей плоскости. При невозможности кругового обвара все зазоры заполнить веществом, препятствующим коррозии.

- Швеллера привариваются торцами друг к другу согласно технологических норм ГОСТа.

- Шов внутри швеллера зачищается к плоскости.

- Во внутреннюю часть швеллера приваривается усиление – лист стали имеющий длину равную 5-ти кратной ширине швеллера. Ширина листа ровна ширине швеллеров, толщина листа берется равноценной толщине материала швеллера. Полоса заваривается лишь по продольным сторонам.

- Вторая полоса крепится в качестве ребра и заваривается по обеим сторонам от полосы. Ребро должно быть хорошо проварено по контуру с двух сторон и вплотную к полосе.

Прочностные характеристики срощеного данным методом изделия уступят монолиту на малость.

Соединение швеллеров внутрь

Для создания усиленной пустотелой балки можно соединить два изделия полками внутрь. Выполнение такого соединения одинаково со сваркой двух швеллеров встык. Данное соединение применяют при требовании конструкций средней мощности.

- Заготовки установить полками горизонтально напротив друг друга.

- Скрепить струбцинами.

- Шов выполнить либо по ГОСТу с разделением кромок, либо оставить зазор.(величину зазора выбирают в зависимости от толщины швеллера, но не менее 3 мм).

- Шов необходимо производить по методу прихвата либо от середины к краям.

Зачистка швов болгаркой в данном соединении категорически запрещена и может привести к ослаблению всей конструкции.

Собрать данную конфигурацию в непригодных для данной работы условиях при сборке конструкции реально лишь при проведении сварочных работ в горизонтальной плоскости и нижнем положении. В иных случаях боле разумным и простым будет использование стыковых швов с усилением их листами-подкладками.

Смещенное соединение

Такая сварная конструкция производится несколькими сварщиками и применяется для объединения швеллеров с различными геометрическими размерами. Сварку начинают с мест, имеющих более толстый металл. Соединение встык производят, руководствуясь стандартными нормами, а угловые соединения требуется производить синхронно двумя сварными (от края к середине). Продольные швы нельзя накладывать до конца балки. Это расстояние зависит от соединяемых материалов и площади полки проката. Для углеродистых сталей данное расстояние приравнивается к ширине полки, а для легированных металлов приравнивается к двукратной ее ширине.

При сборе металлоконструкций различной степени сложности и конфигурации используются выше перечисленные нами методы и типы сваривания швеллеров. Любая металлоконструкция может быть разбита на отдельные небольшие самостоятельные узловые соединения, в которых будут применимы вышеописанные методы.

Самым прочным способом соединением среди всех видов считается соединение равнополочного проката с параллельными полками.

Любая сварка швеллеров или двутавров требует соблюдения заранее определенного ряда действий и точного порядка проведения монтажных работ. Сборку любой металлоконструкции всегда нужно начинать с середины и продвигаться к краям, одновременно сварку начинают со швеллеров имеющих более толстый профиль металла. При компоновке не рекомендуется размещать сварные швы близко друг к другу, данные места лучше укреплять применяя подкладные листы из металла и вспомогательные усилительные конструкции. Любой сварной шов сам по себе уменьшает прочность всей металлоконструкции на 5-7 процентов, хотя материал сварного шва обладает более лучшими прочностными характеристиками, чем материал основной детали. Сварочный режим и быстрота наложения сварного шва напрямую зависит от выбранного вами вида соединения, но наилучший при работе ручной электросваркой считается 20 м/ч.

Чтобы создать отличное прочное соединение необходимо перед сваркой хорошо зачистить места будущих соединений, и обработать кромки согласно рекомендациям ГОСТа. Полосы укрепления после приварки встык нужно размещать только снаружи швеллеров. Сварка во внутренних углах швеллера приведет к ослаблению всей конструкции, поэтому проводить работы во внутренних углах узла не желательно.

Балки и возможные варианты их сваривания

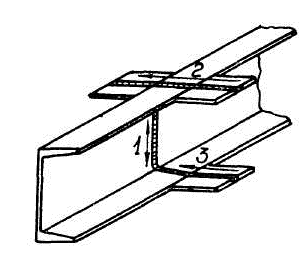

Стыковое соединение между одинаковыми швеллерами. Накладные монтажные швы выполняются на тонком металле (1,2), а после на более толстом 3. Соединение используется для получения маломощных конструкций.

Комбинированное соединение. После выполнения стыковых соединений часто дополнительно применяют и угловой шов (4). При этом продольные швы никогда не доводят до окончания балки на расстояние, которое зависит свариваемых металлов и ширины полки швеллера. Так для низкоуглеродистой стали это расстояние равняется ширине полки (В), а для легированных металлов — двум размерам полок (2В). Для выполнения конструкций средней мощности используют такой вид соединения.

Соединение со смещенным стыком. Данное соединение выполняется двумя сварщиками и используется для сваривания швеллеров с разными по толщине полками. Первый шов выполняется для более толстого металла (1). Стыковое соединение (3) проводится согласно правилам, а угловые соединения (4) необходимо проводить одновременно двумя сварщиками (от краев балки к середине).

При изготовлении более сложных металлоконструкций используются эти же методы сваривания. Вся конструкция разбивается на отдельные узловые соединения, в которых происходит сваривание швеллеров. Монтаж конструкции всегда начинают от середины к краям и со швеллеров из более толстого металла, а после из более тонкого. Близко друг к другу швы располагать не желательно, лучше использовать подкладки из металла и дополнительные усиления конструкции.

Соединение швеллеров требует определенной последовательности действий и точного плана выполнения монтажа. Важность каждого шва нельзя недооценивать, так как существует большой риск потери всех преимуществ использования швеллеров для прочности конструкций.

Деформация металла при сварке

Деформация металла при сварке – это явление, которое приводит к нарушению геометрии изделий и, следовательно, к браку продукции. Подобное может наблюдаться даже в работе опытных сварщиков. Соблюдение ряда правил позволяет снизить вероятность появления деформации и получить качественное и надежное соединение.

Существует множество причин возникновения деформации металла при сварке. О том, с чем они связаны, какие меры принимают для профилактики этого явления и что делают для исправления, читайте в нашем материале.

Причины деформации металла при сварке

Если на металлический предмет оказывается механическое воздействие, то в нем возникают напряжение и искажение. Первое характеризуется силой давления, оказываемой на единицу площади. Второе – нарушением габаритов и формы изделия из-за силового воздействия.

Напряжения появляются в деталях под влиянием практически любого усилия. Это может быть растягивание, изгиб, сжимание или резка. В ходе сварки следует внимательно следить за показателями как деформации, так и напряжения. Если превысить допустимые значения, то конструкция (частично или полностью) может разрушиться.

Рекомендуем статьи по металлообработке

Сварочные деформации возникают под влиянием различного рода напряжений, появляющихся внутри изделия. Основные причины их появления специалисты объединяют в две большие группы: основные, которые считаются неизбежными и постоянно появляются в ходе сварки, а также сопутствующие, устранение которых вполне возможно.

К основным причинам возникновения деформации и напряжения в ходе сварочных работ относят следующие:

- Структурные видоизменения, которые, влияя на металл, вызывают напряжения (растягивающие и сжимающие). Происходит это в ходе охлаждения деталей из легированных или высокоуглеродистых стальных сплавов. При этом размеры изделия, а также зернистая структура материала нарушаются. В итоге изначальный объем изменяется, что приводит к увеличению напряжения внутри детали.

- Неравномерный прогрев. Первичному нагреву в ходе сварочных работ подлежит только рабочая зона изделия. По мере увеличения температуры материал расширяется, воздействуя на мало прогретые слои металла. При прерывистом прогреве концентрация напряжений сварного шва достигает высоких значений. Ее показатель зависит от рабочей температуры, теплопроводности материала и уровня линейного расширения.

- Литейная усадка. Она происходит в ходе кристаллизации материала, характеризуется уменьшением объема металла, возникает из-за сварочного напряжения (продольного и поперечного), которое появляется в процессе усадки расплава.

Сварочное напряжение могут вызвать не только механические воздействия. Сплавам различных металлов вообще свойственны свои деформации и напряжения. Они делятся на временные и на остаточные. Пластичная деформация металла при сварке вызывает остаточные, не исчезающие и после остывания материала. Временные же возникают при сварке прочно закрепленной детали.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

К побочным или сопутствующим деформациям при проведении сварочных работ можно отнести:

- любые отклонения от нормативов в технологическом процессе – примером может быть плохая подготовка детали к сварке, неправильный выбор электрода, нарушение режима сварочного процесса и пр.;

- несоответствия и ошибки, допущенные в конструировании изделия, – это могут быть неверно выбранный тип шва, часто расположенные соединения, малый зазор между сварными швами и пр.;

- низкий профессионализм и небольшой опыт мастера.

Концентрацию напряжений в сварном шве может вызвать практически любая ошибка. Из-за них возникают технологические дефекты соединения: непровары, трещины, пузыри и прочий брак.

Виды деформаций металла после сварки

Существует несколько видов напряжений. Они отличаются временным интервалом (периодом действия), характером появления и прочими факторами.

Ниже представлена таблица возможных напряжений (какие встречаются и из-за чего появляются в сварном шве).

По причинам возникновения

Неравномерность прогрева, возникающая из-за перепада температуры при сварке

В случае нагрева металла выше максимально установленной температуры происходят изменения в структуре материала

По времени существования

Возникает в ходе фазовых видоизменений, но в процессе остывания уходит

Остается в деталях и после устранения причин возникновения

По задействованной площади

Имеющееся во всей конструкции

Проявляющееся исключительно в зернах структуры металла

Присутствующее в кристаллической решетке материала

По направленности воздействия

Появляется по линии шва

Размещается поперек оси соединения

По состоянию напряжения

Происходит только в одном направлении

Распространяется на два различных направления

Воздействие происходит по трем осям

В ходе сварочного процесса происходят следующие виды деформации:

- Местные и общие. При местных деформациях изменениям подвержены только части конструкции. Общие же деформируют изделие полностью и сразу, меняя его размеры и искривляя геометрическую ось.

- Временные и конечные. Остаточные (конечные) деформации остаются в изделии даже после его охлаждения, а временные появляются в отдельные моменты времени.

- Упругие и пластичные. При восстановлении формы и габаритов изделия по окончании сварки деформация считается упругой. При наличии постоянных дефектов – пластичной.

Материал может быть деформирован вне плоскости сварного изделия или внутри него.

Разнонаправленность сил, действующих относительно сечения материала, приводит к возникновению различных напряжений: сжатия либо изгиба, растяжения, кручения, среза.

Тестирование сварных швов и расчет деформаций металла при сварке

Швы обязательно проходят тестирование на надежность и прочность соединений. В ходе проверки проверяется также наличие дефектов. Это позволяет быстро обнаружить и устранить возникший в процессе сварки брак.

Существует несколько типов контроля, позволяющих найти изъяны:

- разрушающий – процесс, который часто используется на промышленных предприятиях, дает возможность провести проверку физических свойств шва;

- неразрушающий – включает внешний осмотр шва, ультразвуковую или магнитную дефектоскопию, капиллярный метод, проверку проницаемости и прочие методы.

Важным в изготовлении сварных конструкций является определение вероятных напряжений и деформаций в ходе работ. Причина заключается в том, что они изменяют форму и размер изделия, снижают его прочность, что приводит к изменениям в эксплуатационных качествах конструкции далеко не в лучшую сторону.

Необходимо проводить тщательный расчет деформаций и напряжений при различных процессах сварки, правильно запланировать последовательность операций для того, чтобы в результате на конструкцию воздействовало минимум напряжений, а количество дефектов стремилось к нулю.

Способы устранения деформации металла при сварке

Убрать деформацию материала, возникшую в ходе сварки, можно с помощью правки. Она бывает холодной механической, термомеханической и термической, включающей как местный, так и общий нагрев. Перед проведением последнего изделие жестко фиксируют в устройстве, оказывающем давление на изменяемые части конструкции. Затем оно размещается в разогревающей печи.

Суть термического метода заключается в сжимании металла при его охлаждении. Происходит процесс разогрева растянутого участка горелкой или дугой. При этом окружающий место разогрева материал должен оставаться холодным, что не дает значительно расшириться горячему участку. Далее при остывании изделия происходит постепенное выпрямление конструкции. Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Принцип холодной правки заключается в постоянном воздействии на изделие нагрузок. Для этого используют различные прессы и валки, существующие для прокатки по ним длинных конструкций. Для исправления деформаций растянутых конструкций применяют термическую правку. Сначала происходит сбор лишнего металла, а затем – разогрев проблемного места.

Сложно сказать, какой из методов является предпочтительным. Для каждого вида, места (снаружи или изнутри), особенностей деформации и напряжения, а также габаритов и формы изделия существуют свои способы их устранения. Важным являются трудозатраты и эффективность метода.

Способы избежать деформации металла при сварке

Устранение проблем значительно сложнее их предупреждения. Эта аксиома в равной степени относится и к сварке. Брак всегда приводит к дополнительным финансовым вложениям. Для его предотвращения необходимо сосредоточиться на мерах, помогающих бороться с деформациями и напряжениями.

Отвечая на вопрос о том, как избежать деформации при сварке листового металла или свести ее к минимуму, следует запомнить связь между причинами появления и мерами предупреждения. Следовательно, перед началом работ необходимо все тщательно рассчитать и подготовиться. Только после окончания данного этапа можно будет проводить сварку металлических конструкций.

Сила, приложенная к конструкции, прямо пропорциональна степени ее деформации. Значит, чем большая сила воздействует на изделие, тем значительнее его деформация.

- Сопроводительный и предварительный подогрев.

Данные виды разогрева способствуют улучшению качественных характеристик как самого сварного соединения, так и участков, расположенных в непосредственной близости от него. Кроме того, уменьшаются пластические деформации и остаточное напряжение. Этот метод чаще всего используют для сплавов, которые имеют склонность к закалке и появлению кристаллизационных трещин.

При протяженности более 1 000 мм шов разбивается на части длиной от 100 до 150 мм. Новое соединение создается в противоположную от основной сварки сторону. При этом металл разогревается более равномерно, что снижает деформацию. Данный способ не является методом последовательного наложения.

Проковке подлежит и нагретый, и холодный материал. Удар как бы разжимает металл в стороны. Тем самым снижается напряжение растягивания. Данный метод не используется на конструкциях, сделанных из металла, склонного к возникновению в нем закалочных структур.

Суть метода заключается в том, чтобы подобрать порядок, в котором нужно будет делать швы. Новый шов должен обязательно создать деформацию, которая будет противодействовать предыдущему. Этот способ часто применяется при сварке двусторонних соединений.

Сварка предваряется прочным и жестким креплением изделия в кондукторах. После завершения процесса конструкция полностью охлаждается, после чего вынимается из крепежа. Существенным недостатком метода является вероятность возникновения внутреннего напряжения изделия.

Сварка без деформации металла может быть проведена с помощью термической обработки. При этом существенно улучшаются характеристики соединения и окружающего его металла, снижается напряжение внутри изделия и выравнивается структура шва. Отпуск, отжиг (состоящий из низкотемпературного или полного) и нормализация – это операции, составляющие термическую обработку металла.

Нормализация считается оптимальным способом обработки швов изделий, выполненных из низкоуглеродистых сталей.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: