Какая последовательность выполнения корневого слоя шва рекомендуется при ручной дуговой сварке

Обновлено: 26.04.2024

Сварка корневого шва ведется несколькими автоматами, смонтированными на центраторе, перемещающемся внутри трубы на самоходной установке. Заполняющие слои сваривают автоматы, перемещающиеся по периметру стыка и настроенные ( каждый) на ширину накладываемого слоя шва. [2]

Сварку корневого шва осуществляют электродной проволокой диаметром 0 9 мм сверху вниз с поперечными колебаниями небольшого размаха и повышенной частоты, что тем не менее снижает скорость сварки, которая является важным технологическим параметром, определяющим темп движения сварочно-монтажного потока. [3]

Сварку корневого шва выполняют ручной дуговой сваркой покрытыми электродами или автоматической сваркой порошковой проволокой. При ручной сварке корневого слоя поверхность шва должна быть гладкой мелкочешуйчатой и плавно сопрягаться с кромками. Она должна быть тщательно зачищена абразивными кругами с применением быстровращающихся шлифовальных машинок. Очень важно при выполнении горячего прохода обеспечить плавное сопряжение наплавленного слоя с кромками трубы и равномерную толщину слоя на всех участках стыка. Общая толщина корневого и горячего слоев должна быть не менее 5 мм. При меньшей толщине ручной подварки возможно образование прожога. После сварки удаляют шлак и проводят визуальный осмотр шва. Места наплавов, пропусков, несплавлений зачищают шлифовальной машинкой, при необходимости подваривают электродами с основным видом покрытия. Шаблоном контролируют равномерность заполнения разделки. Участки стыка с выпуклыми швами или излишне заполненные зачищают шлифовальной машинкой. [4]

Сварку корневого шва рекомендуется осуществлять преимущественно на прямой полярности. [6]

Сварку корневого шва с разделкой двух кромок производят электродной проволокой диаметром 1 - 1 2 мм на усредненном режиме при силе тока 130 - 150 А и скорости 2 8 - 3 9 мм / с. Электроду сообщают колебательные движения ( 0 67 - 1 5 колебаний в 1 с) с амплитудой 6 - 8 мм. [8]

После сварки корневого шва последующие слои выполняют на установках ПАУ с применением автоматической сварки под слоем флюса. [9]

После сварки корневого шва секции перемещаются на промежуточный стеллаж / / / и далее на линию автоматической сварки. Сварка второго и последующих швов производится под слоем флюса сварочными автоматами. Оборудование этой линии аналогично предыдущей. [10]

В процессе сварки корневого шва при заходе и выходе с прихватки колебания прекращают, чтобы обеспечить хорошее сплавление. [11]

Наиболее совершенным методом сварки корневого шва стыков трубопроводов является в настоящее время сварка неплавящимся электродом в среде инертных газов. При использовании этого метода собранные в стык без зазора свариваемые кромки проплавляются в корневом сечении с помощью аргоно-дуговой горелки. Правильное формирование корневого шва обеспечивается в данном случае действием сил поверхностного натяжения, удерживающих сварочную ванну на весу и препятствующих ее вытеканию. Для лучшего формирования шва, а также для предотвращения окисления а) сварочной ванны, в полость трубы перед сваркой подается с небольшим противодавлением аргон. [12]

Для этого после окончания сварки корневого шва при ПРМ, корневого шва и горячего прохода при ПГМ трубоукладчик, удерживавший секцию, поднимает ее несколько вверх. Затем трубоукладчик плавно опускает секцию на опору и направляется за следующей секцией. [13]

Для повышения темпа монтажа сварку внутреннего корневого шва выполняют с высокой скоростью без поперечных колебаний электродной проволоки при высокой точности установки проволоки на стык. Какие-либо регулировки режима и возможности вмешательства оператора в процессе внутренней сварки отсутствуют, что обусловливает повышенные требования к стабильности процесса. [15]

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытым электродом это – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, защита сварочной ванны обеспечивается расплавлением и разложением компонентов покрытия.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении другими методов сварки. Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва .

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

РД – ручная дуговая сварка;

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

Движения покрытым электродом при сварке

В процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

Перемещение сварочного электрода вдоль сварного шва и его подачу в зону сварке по мере его расплавления производит сварщик. В связи с этим стабильность процесса и качество сварки зависит от квалификации сварщика и его зрительно моторной координации, так как изменятся длина дуги, наклон электрода, скорость его перемещения, что приводит к изменению параметров режима — напряжения дуги и силы сварочного тока. При ручной дуговой сварке покрытыми электродами для обеспечения стабильности режимов сварки используют источники сварочного тока с крутопадающими вольт-амперными характеристиками.

Преимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

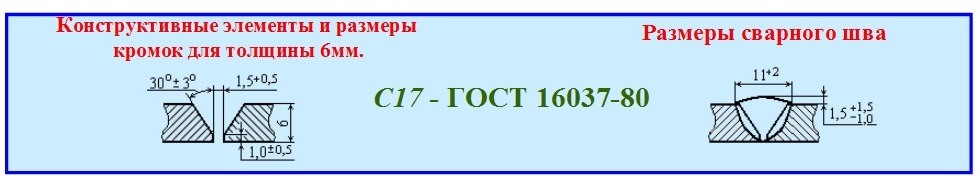

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

Если сварочная дуга обрывается, следует зачистить место обрыва. Возобновлять сварку следует отступив от места обрыва 5 — 10 мм на ранее наплавленный валик, и тщательно заварить кратер образовавшийся в месте обрыва.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.

Сварку можно вести слева направо, справа налево,

от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

Выбор величины сварочного тока зависит от разных параметров — диаметра покрытого электрода, вида его покрытия и пространственного положения шва. Величина сварочного тока предопределяет производительность сварки (количество металла, наплавленного за единицу времени) и глубину провара.

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

I — сварочный ток,

D — диаметр электрода.

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Число слоев шва при сварке

Толщина отдельного слоя не должна превышать 3…5 мм. Последними проходами создается небольшая выпуклость шва высотой 2-3 мм над поверхностью основного металла.

Количество слоев шва при сварке стыковых и уголовных соединений:

О технике ручной дуговой сварки читайте в статье Техника ручной дуговой сварки покрытыми электродами

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Большая Энциклопедия Нефти и Газа

Корневой шов сваривают ручной аргоно-дуговой сваркой вольфрамовым электродом. Сварку ведут на предельно короткой дуге без поперечных колебаний электрода. Поворотные стыки сваривают снизу вверх. Горелку относительно зенита смещают на 45 по направлению вращения трубы. Неповоротные стыки сваривают за 3 - 4 прохода. Начало и конец каждого прохода перекрывают, на 5 - 7 мм тщательно заваривая кратер. Сварку ведут при беспрерывной подаче аргона внутрь трубы на следующем режиме: диаметр вольфрамового электрода 2 - 3 мм, ток 90 - 130 а, расход аргона в горелке 600 - 650 л / ч, расход аргона на поддув 250 - 300 л / ч, ток постоянный при обратной полярности. [3]

Сварку корневого шва рекомендуется осуществлять преимущественно на прямой полярности. [4]

Сварку корневого шва с разделкой двух кромок производят электродной проволокой диаметром 1 - 1 2 мм на усредненном режиме при силе тока 130 - 150 А и скорости 2 8 - 3 9 мм / с. Электроду сообщают колебательные движения ( 0 67 - 1 5 колебаний в 1 с) с амплитудой 6 - 8 мм. [6]

Сварку корневого шва осуществляют электродной проволокой диаметром 0 9 мм сверху вниз с поперечными колебаниями небольшого размаха и повышенной частоты, что тем не менее снижает скорость сварки, которая является важным технологическим параметром, определяющим темп движения сварочно-монтажного потока. [7]

Сварку корневого шва выполняют ручной дуговой сваркой покрытыми электродами или автоматической сваркой порошковой проволокой. При ручной сварке корневого слоя поверхность шва должна быть гладкой мелкочешуйчатой и плавно сопрягаться с кромками. Она должна быть тщательно зачищена абразивными кругами с применением быстровращающихся шлифовальных машинок. Очень важно при выполнении горячего прохода обеспечить плавное сопряжение наплавленного слоя с кромками трубы и равномерную толщину слоя на всех участках стыка. Общая толщина корневого и горячего слоев должна быть не менее 5 мм. При меньшей толщине ручной подварки возможно образование прожога. После сварки удаляют шлак и проводят визуальный осмотр шва. Места наплавов, пропусков, несплавлений зачищают шлифовальной машинкой, при необходимости подваривают электродами с основным видом покрытия. Шаблоном контролируют равномерность заполнения разделки. Участки стыка с выпуклыми швами или излишне заполненные зачищают шлифовальной машинкой. [8]

Сварка корневого шва ведется несколькими автоматами, смонтированными на центраторе, перемещающемся внутри трубы на самоходной установке. Заполняющие слои сваривают автоматы, перемещающиеся по периметру стыка и настроенные ( каждый) на ширину накладываемого слоя шва. [10]

Форма корневого шва в большой степени зависит от формы разделки кромок в основании шва. Как показали исследования и опыт изготовления сварных стыков, для получения слегка выпуклой поверхности шва с внутренней стороны в разделке корня должен иметься плоский участок. Отсутствие его и образование корневого сечения поверхностью, обработанной по радиусу, как это обычно предусматривается при U-образной разделке кромок, приводит к получению вогнутого шва. [11]

Сварку корневого шва рекомендуется осуществлять преимущественно на прямой полярности. [13]

После сварки корневой шов шлифуют абразивным инструментом, а затем выполняют горячий проход для выплавки шлака из раскрытых карманов, удаления дефектных мест корневого шва, равномерного распределения водорода по сечению сварного шва, отжига закалбчной структуры корневого шва, а также для получения ровной подложки для наложения последующих слоев шва электродами с основным покрытием. Горячий проход выполняют только по неостывшему корневому шву с перерывом не более 5 мин электродами с целлюлозным покрытием или специальными низководородистыми электродами, обеспечивающими возможность сварки на спуск. За рубежом выпускают специальные безводородные электроды для корневого слоя. [14]

После сварки корневого шва последующие слои выполняют на установках ПАУ с применением автоматической сварки под слоем флюса. [15]

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

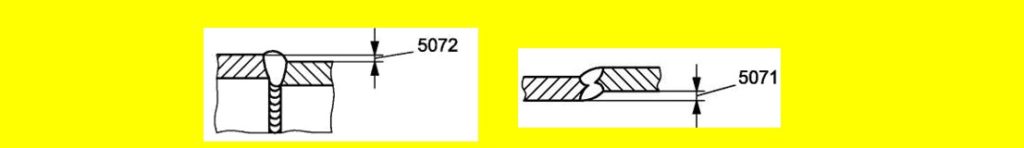

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Читайте также: