Какая технология сварки должна применяться при изготовлении доизготовлении монтаже ремонте котлов

Обновлено: 19.05.2024

Изготовление, реконструкция, монтаж, наладка и ремонт

Общие требования.

4.1.1. Изготовление (доизготовление), реконструкция, монтаж, наладка и ремонт сосудов и их элементов должны выполняться специализированными организациями, располагающими техническими средствами, необходимыми для качественного выполнения работ.

4.1.2. Изготовление (доизготовление), реконструкция, монтаж, наладка и ремонт сосудов должны выполняться в соответствии с требованиями Правил и технических условий, утвержденных в установленном порядке.

4.1.3. Изготовление (доизготовление), реконструкция, монтаж, наладка и ремонт сосудов или их отдельных элементов должны проводиться по технологии, разработанной до начала работ организацией, их выполняющей.

4.1.4. При изготовлении (доизготовлении), реконструкции, монтаже, наладке и ремонте должна применяться система контроля качества (входной, операционный и приемочный), обеспечивающая выполнение работ в соответствии с требованиями Правил и НД.

Порядок проведения входного контроля неметаллических материалов, из которых изготовляются силовые элементы конструкции сосуда, согласовывается со специализированной организацией.

Допуски.

4.2.1. Отклонение наружного (внутреннего) диаметра обечаек, цилиндрических отбортованных элементов днищ, сферических днищ, изготовленных из листов и поковок, не должно превышать 1% номинального диаметра.

Относительная овальность в любом поперечном сечении не должна превышать 1%. Величина относительной овальности определяется по формулам:

в сечении, где отсутствуют штуцера и люки:

в сечении, где имеются штуцера и люки:

где Dmax, Dmin — соответственно наибольший и наименьший наружные (внутренние) диаметры сосуда, мм;

d — внутренний диаметр штуцера или люка, мм.

Величину относительной овальности для сосудов с отношением толщины стенки обечайки к внутреннему диаметру 0,01 и менее допускается увеличить до 1,5%.

Относительная овальность для элементов сосудов, работающих под наружным давлением, не должна превышать 0,5%.

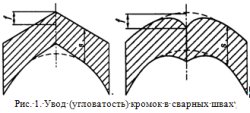

4.2.2. Увод (угловатость) f кромок в сварных швах не должен превышать f = 0,1s + 3 мм, но не более соответствующих величин, указанных в табл. 2 для элементов сосудов (рис. 1).

Рисунок 1

Таблица 2

| * D — внутренний диаметр, мм | ||||

| Максимальный увод (угловатость) f кромок в стыковых швах, мм | ||||

|---|---|---|---|---|

| обечаек | шаровых резервуаров и днищ из лепестков | конических днищ | ||

| независимо от D* | D < 5000 | D > 5000 | D < 2000 | D > 2000 |

| 5 | 6 | 8 | 5 | 7 |

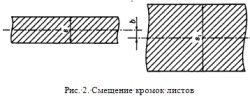

4.2.3. Смещение кромок b листов (рис. 2), измеряемое по срединной поверхности, в стыковых соединениях, определяющих прочность сосуда, не должно превышать b = 0,1s, но не более 3 мм. Смещение кромок в кольцевых швах, за исключением швов, выполняемых электрошлаковой сваркой, не должно превышать величин, приведенных в табл. 3. Смещение кромок в кольцевых швах, выполняемых электрошлаковой сваркой, не должно превышать 5 мм.

Рисунок 2

Таблица 3

| * При условии наплавки на стыкуемые поверхности с уклоном 1:3 для сварных соединений, имеющих смещение кромок более 5 мм. | ||

| Толщина свариваемых листов s, мм | Максимально допустимые смещения стыкуемых кромок в кольцевых швах, мм | |

|---|---|---|

| на монометаллических сосудах | на биметаллических сосудах со стороны коррозионного слоя | |

| До 20 | 0,1s + 1 | 50% толщины плакирующего слоя |

| Свыше 20 до 50 | 0,15s, но не более 5 | |

| Свыше 50 до 100 | 0,04s + 3,5* | 0,04s + 3, но не более толщины плакирующего слоя |

| Свыше 100 | 0,025s + 5*, но не более 10 | 0,025s + 5, но не более 8 и не более толщины плакирующего слоя |

4.2.4. Смещение кромок в стыковых сварных соединениях труб не должно превышать величин, приведенных в табл. 4.

Таблица 4

| Толщина стенки трубы s, мм | Максимально допустимые смещения кромок, мм |

|---|---|

| До 3 | 0,2s |

| Свыше 3 до 6 | 0,1s + 0,3 |

| Свыше 6 до 10 | 0,15s |

| Свыше 10 до 20 | 0,05s + 1 |

| Свыше 20 | 0,1s, но не более 3 |

4.2.5. Допуски, не указанные в настоящем разделе, должны соответствовать требованиям НД.

4.3.1. При изготовлении (доизготовлении), монтаже, ремонте сосудов должна применяться технология сварки, аттестованная в соответствии с требованиями Правил.

4.3.2. Для выполнения сварки должны применяться исправные установки, аппаратура и приспособления, обеспечивающие соблюдение требований НД.

Сварщики могут производить сварочные работы тех видов, которые указаны в их удостоверении.

4.3.4. Сварщик, впервые приступающий в данной организации (монтажном или ремонтном участке) к сварке изделий, работающих под давлением, независимо от наличия удостоверения должен перед допуском к работе пройти проверку путем сварки и контроля пробного сварного соединения. Конструкцию пробных сварных соединений, а также методы и объем контроля качества сварки этих соединений устанавливает руководитель сварочных работ.

4.3.6. Сварные соединения элементов, работающих под давлением, с толщиной стенки более 6 мм подлежат маркировке (клеймению), позволяющей установить фамилию сварщика, выполнившего сварку. Система маркировки указывается в ПТД.

Необходимость и способ маркировки сварных соединений с толщиной стенки менее 6 мм устанавливаются требованиями ПТД. Способ маркировки должен исключать наклеп, подкалку или недопустимое утонение толщины металла и обеспечить сохранность маркировки в течение всего периода эксплуатации изделия.

Если все сварные соединения данного изделия выполнены одним сварщиком, то маркировку каждого сварного соединения можно не производить. В этом случае клеймо сварщика следует ставить около фирменной таблички или на другом открытом участке изделия и место клеймения заключить в рамку, наносимую несмываемой краской. Место клеймения должно быть указано в паспорте изделия.

Если сварное соединение выполнялось несколькими сварщиками, то на нем должны быть поставлены клейма всех сварщиков, участвовавших в его выполнении.

4.3.7. Перед началом сварки должно быть проверено качество сборки соединяемых элементов, а также состояние стыкуемых кромок и прилегающих к ним поверхностей. При сборке не допускается подгонка кромок ударным способом или местным нагревом.

4.3.8. Сварочные материалы, применяемые для сварки сосудов, должны соответствовать требованиям стандартов и технических условий, что должно подтверждаться документом .

4.3.9. Марки, сортамент, условия хранения и подготовка к использованию сварочных материалов должны соответствовать требованиям НД на сварку.

4.3.10. Сварочные материалы должны быть проконтролированы:

- на сварочно-технологические свойства;

- на соответствие содержания легирующих элементов нормированному составу путем стилоскопирования наплавленного металла, выполненного легированными электродами (типов Э-09Х1М, Э-09Х1МФ, аустенитных и др.);

- каждая партия порошковой проволоки - на сварочно-технологические свойства;

- каждая бухта (моток, катушка) легированной сварочной проволоки - на наличие основных легирующих элементов путем стилоскопирования.

4.3.11. Подготовка кромок и поверхностей под сварку должна выполняться механической обработкой либо путем термической резки или строжки (кислородной, , ) с последующей механической обработкой (резцом, фрезой, абразивным инструментом). Глубина механической обработки после термической резки (строжки) должна быть указана в НД в зависимости от восприимчивости конкретной марки стали к термическому циклу резки (строжки).

4.3.12. Кромки деталей, подлежащих сварке, и прилегающие к ним участки должны быть очищены от окалины, краски, масла и других загрязнений в соответствии с требованиями НД.

4.3.13. Приварка и удаление вспомогательных элементов (сборочных устройств, временных креплений и др.) должны производиться в соответствии с указаниями чертежей и НД. Приварка этих элементов должна выполняться сварщиком, допущенным к сварке данного изделия.

4.3.14. Прихватки должны выполняться сварщиком, допущенным к сварке данного изделия с применением присадочных материалов, предусмотренных технической документацией на сварку данного сосуда. Прихватки при дальнейшем проведении сварочных работ удаляются или переплавляются основным швом.

Приварка временных креплений и удаление их после сварки основного изделия должны производиться по технологии, исключающей образование трещин и закалочных зон в металле изделия.

4.3.15. Все сварочные работы при изготовлении сосудов и их элементов должны производиться при положительных температурах в закрытых помещениях.

При монтаже, доизготовлении на монтажных площадках, а также ремонте сосудов, эксплуатируемых вне помещений, допускается сварка при отрицательных температурах окружающего воздуха. При этом сварщик, а также место сварки должны быть защищены от непосредственного воздействия ветра и атмосферных осадков. Сварка при температуре окружающего воздуха ниже 0 °С должна производиться в соответствии с НД, согласованной в установленном порядке.

4.3.16. Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполняющего эти швы.

Клеймо наносится на расстоянии 20 — 50 мм от кромки сварного шва с наружной стороны. Если шов с наружной и внутренней сторон заваривается разными сварщиками, клейма ставятся только с наружной стороны через дробь: в числителе клеймо сварщика с наружной стороны шва, в знаменателе — с внутренней стороны. Если сварные соединения сосуда выполняются одним сварщиком, то допускается клеймо сварщика ставить около таблички или на другом открытом участке. Если сварные соединения выполнялись несколькими сварщиками, то на нем должны быть поставлены клейма всех сварщиков, участвовавших в его выполнении.

У продольных швов клеймо должно находиться в начале и в конце шва на расстоянии 100 мм от кольцевого шва. На обечайке с продольным швом длиной менее 400 мм допускается ставить одно клеймо. Для кольцевого шва клеймо должно выбиваться в месте пересечения кольцевого шва с продольным и далее через каждые 2 м, но при этом должно быть не менее двух клейм на каждом шве. Клейма ставятся с наружной стороны. Клеймение продольных и кольцевых швов сосудов с толщиной стенки менее 4 мм допускается производить электрографом или несмываемыми красками.

Место клеймения заключается в хорошо видимую рамку, выполняемую несмываемой краской или электрографом, и указано в паспорте сосуда.

4.3.17. Технология сварки при изготовлении, монтаже и ремонте сосудов допускается к применению после подтверждения её технологичности на реальных изделиях, проверки всего комплекса требуемых свойств сварных соединений и освоения эффективных методов контроля их качества. Применяемая технология сварки должна быть аттестована в соответствии с Правилами.

4.3.18. Аттестация технологии сварки подразделяется на исследовательскую и производственную.

Исследовательская аттестация проводится специализированной организацией при подготовке к внедрению новой, ранее не аттестованной технологии сварки.

Производственная аттестация проводится каждым предприятием на основании рекомендаций, выданных по результатам исследовательской аттестации.

4.3.19. Исследовательская аттестация технологии сварки проводится в целях определения характеристик сварных соединений, необходимых для расчетов при проектировании и выдачи технологических рекомендаций (область применения технологии, сварочные материалы, режимы подогрева, сварки и термической обработки, гарантируемые показатели приемо-сдаточных характеристик сварного соединения, методы контроля и др.).

Характеристики сварных соединений, определяемые при исследовательской аттестации, выбирают в зависимости от вида и назначения основного металла и следующих условий эксплуатации сварных соединений:

- механические свойства при нормальной (20 ± 10 °С) и рабочей температуре, в том числе временное сопротивление разрыву, предел текучести, относительное удлинение и относительное сужение металла шва, ударная вязкость металла шва и зоны термического влияния сварки, временное сопротивление разрыву и угол изгиба сварного соединения;

- длительная прочность, пластичность и ползучесть;

- циклическая прочность;

- критическая температура хрупкости металла шва и зоны термического влияния сварки;

- стабильность свойств сварных соединений после термического старения при рабочей температуре;

- интенсивность окисления в рабочей среде;

- отсутствие недопустимых дефектов;

- стойкость против межкристаллитной коррозии (для сварных соединений элементов из сталей аустенитного класса);

- другие характеристики, специфические для выполняемых сварных соединений.

По результатам исследовательской аттестации организацией, проводившей её, должны быть выданы рекомендации, необходимые для её практического применения. Разрешение на применение предлагаемой технологии в производстве выдается Госгортехнадзором России на основании заключения специализированной организации.

4.3.20. Производственная аттестация технологии сварки проводится каждой организацией до начала её применения с целью проверки соответствия сварных соединений, выполненных по ней в конкретных условиях производства, требованиям Правил и НД.

Производственная аттестация должна проводиться для каждой группы однотипных сварных соединений, выполняемых на данном предприятии.

4.3.21. Производственная аттестация проводится аттестационной комиссией, созданной в организации в соответствии с программой, разработанной этой организацией и утвержденной председателем комиссии.

Программа должна предусматривать проведение неразрушающего и разрушающего контроля сварных соединений и оценку качества сварки по результатам контроля.

Порядок проведения производственной аттестации, в том числе применявшейся в организации до введения в действие Правил, определяется нормативной документацией (НД) или производственно-технологической документацией (далее по тексту ПТД).

Если при производственной аттестации технологии сварки получены неудовлетворительные результаты по какому-либо виду испытаний, аттестационная комиссия должна принять меры по выяснению причин несоответствия полученных результатов установленным требованиям и решить, следует ли провести повторные испытания или данная технология не может быть использована для сварки производственных соединений и нуждается в доработке.

Разрешение на применение технологии сварки, прошедшей производственную аттестацию на предприятии, выдается органами Госгортехнадзора России на основании заключения специализированной организации.

4.3.21. В случае ухудшения свойств или качества сварных соединений по отношению к уровню, установленному исследовательской аттестацией, предприятие-изготовитель (монтажная или ремонтная организация) должно приостановить применение технологии сварки, установить и устранить причины, вызвавшие их ухудшение, и провести повторную производственную аттестацию, а при необходимости — и исследовательскую аттестацию.

4.3.22. При изготовлении, монтаже и ремонте сосудов могут применяться любые аттестованные технологии сварки.

Не допускается применение газовой сварки для деталей из аустенитных и высокохромистых сталей мартенситного и мартенситно-ферритного классов.

4.3.23. Сварка элементов, работающих под давлением, должна проводиться при положительной температуре окружающего воздуха. При монтаже и ремонте допускается выполнять сварку в условиях отрицательной температуры при соблюдении требований НД (ПТД) и создании необходимых условий для сварщиков (защита от ветра, дождя, снегопада).

При отрицательной температуре окружающего воздуха металл в районе сварного соединения перед сваркой должен быть просушен и прогрет с доведением температуры до положительной.

4.3.24. Необходимость и режим предварительного и сопутствующих подогревов свариваемых деталей определяются технологией сварки и должны быть указаны в ПТД. При отрицательной температуре окружающего воздуха подогрев производится в тех же случаях, что и при положительной, но температура подогрева должна быть выше на 50 °С.

4.3.25. После сварки шов и прилегающие участки должны быть очищены от шлака, брызг металла и других загрязнений.

Внутренний грат в стыках труб, выполненных контактной сваркой, должен быть удален для обеспечения заданного проходного сечения.

67. Какая технология сварки должна применяться при монтаже, ремонте, реконструкции (модернизации) оборудования, работающего под давлением?

Вопрос администрации

Тесты с ответами и комментариями, без рекламы.

Панель авторизации

Инструкция по пользованию сайтом

В данной инструкции изложены основные функции сайта, и как ими пользоваться

Здравствуйте,

Вы находитесь на странице инструкции сайта Тестсмарт.

Прочитав инструкцию, Вы узнаете функции каждой кнопки.

Мы начнем сверху, продвигаясь вниз, слева направо.

Обращаем Ваше внимание, что в мобильной версии все кнопки располагаются, исключительно сверху вниз.

Итак, первый значок, находящийся в самом верхнем левом углу, логотип сайта. Нажимая на него, не зависимо от страницы, попадете на главную страницу.

«Главная» - отправит вас на первую страницу.

«Разделы сайта» - выпадет список разделов, нажав на один из них, попадете в раздел интересующий Вас.

На странице билетов добавляется кнопка "Билеты", нажимая - разворачивается список билетов, где выбираете интересующий вас билет.

«Полезные ссылки» - нажав, выйдет список наших сайтов, на которых Вы можете получить дополнительную информацию.

В правом углу, в той же оранжевой полосе, находятся белые кнопки с символическими значками.

Опускаемся ниже, в серой полосе расположились кнопки социальных сетей, если Вам понравился наш сайт нажимайте, чтобы другие могли так же подготовиться к экзаменам.

Следующая функция «Поиск по сайту» - для поиска нужной информации, билетов, вопросов. Используя ее, сайт выдаст вам все известные варианты.

Последняя кнопка расположенная справа, это селектор нажав на который вы выбираете, сколько вопросов на странице вам нужно , либо по одному вопросу на странице, или все вопросы билета выходят на одну страницу.

На главной странице и страницах категорий, в середине, расположен список разделов. По нему вы можете перейти в интересующий вас раздел.

На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.

Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов.

На станицах категорий расположен блок тем, которые были добавлены последними на сайт.

Ниже добавлены ссылки на платные услуги сайта. Билеты с ответами, комментариями и результатами тестирования.

В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.

Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.

Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

Сварка

При монтаже, ремонте и изготовлении котлов допускается применение всех промышленных видов сварки после подтверждения технологичности метода на реальных изделиях, проверки всего комплекса требуемых свойств сварных соединений, освоения эффективных методов контроля и положительного заключения соответствующей головной научно-исследовательской организации. Для этой цели производят аттестацию технологии сварки. Аттестацию технологии сварки выполняют в два этапа, которые регламентированы СТ СЭВ 1369-78.

На первом этапе головное предприятие или научно - исследовательская организация (совместно или самостоятельно) проводит первичную аттестацию технологии сварки с выдачей всех необходимых технологических рекомендаций (режимы подогрева, сварочные материалы, методы контроля и т. д.).

На втором этапе проводят производственную аттестацию сварки на основе первичной аттестации специализированной монтажной или ремонтной организацией. Производственная аттестация технологии сварки осуществляется предприятием до начала применения аттестуемой технологии.

Чтобы обеспечить правильное взаимное расположение во время сварки, собранные стыки труб следует прихватить в нескольких местах.

Высота прихваток определяется толщиной трубы и способом сварки, ее принимают 0,6—0,7 мм, но не менее 3 мм при толщине стенки до 10 мм, 5—8 мм — не более 10 мм, если прихватка выполняется ручной электродуговой сваркой или полуавтоматической в углекислом газе; 2—3 мм при толщине стенки до 10 мм, 3—4 мм — более 10 мм, если прихватка выполняется ручной аргонодуго - вой или газовой сваркой.

Прихватки следует располагать па равном расстоянии друг от друга по окружности трубы. При диаметре труб до 100 мм — две прихватки, от 100 до 426 мм — три-четыре прихватки и свыше 426 мм — через каждые 300—400 мм. Сварку стыков необходимо начинать сразу после прихватки. Не допускается прекращения сварки стыка до заполнения хотя бы половины высоты разделки но всей окружности, а также никаких силовых воздействий на стык до окончания сварочных работ.

Таблица 5.10. Ориентировочные режимы сварки труб для нижнего

Диаметр электрода, мм

Фтористо-кальциевые (электроды УОНИ-13, ЦУ-5, ТМУ-21, ТМЛ-3, ТМЛ-1, ТМЛ-2, ЦЛ-39, ЦЛ-20 и другие)

70—90 90—100 120—170 170—210

Руднокислое и рутлловое (электроды ОЗС-4, АНО-4 и др.)

70—90 90—130 140—190 180—230

Если сварка стыков трубопроводов из низколегированных сталей выполнялась с перерывом, то необходимо проконтролировать его с помощью ультразвуковой дефектоскопии.

Во всех случаях многослойной сварки разбивать шов на участки следует с таким расчетом, чтобы стыки участков (замки швов) в соседних слоях не совпадали, а были смещены один относительно другого на 10—15 мм для электродуговой и газовой сварки и на 50 мм при сварке под слоем флюса.

Сварку стыков при монтаже и ремонте труб поверхностей нагрева котлов, трубопроводов, дренажа, отбора проб, импульсных линий к контрольно-измерительным приборам и средствам автоматизации и других трубопроводов диаметром 10—83 мм при толщине стенки 2— 7 мм, изготовленных из углеродистых и низколегированных конструкционных и теплоустойчивых сталей, ведут ручной электродуговой сваркой электродами диаметром от 2 до 5 мм.

Значения тока при сварке в нижнем положении шва в зависимости от диаметра и типа покрытия электрода приведены в табл. 5.10.

При вертикальном и потолочном положении шва необходимо ток уменьшить на 10—20 % по сравнению с нижним положением. Следует также для каждой марки электродов уточнять режим по паспортным данным. Электроды 0 5 мм можно применять при сварке верхнего участка вертикальных неповоротных стыков (в нижнем положении). Потолочный шов необходимо выполнять электродами не более 4 мм.

При сварке вертикальных стыков трубопроводов из углеродистых и низколегированных сталей высота каждого слоя (валика) не должна превышать 5—6 мм для электродов с руднокислым и рутиловым покрытиями и 4—5 мм для электродов с фтористо-кальциевым покрытием. Ширина одного слоя должна быть не более 30—35 мм. Для равномерного распределения напряжения по стыку и уменьшения деформаций наплавку первых трех слоев при сварке труб диаметром более 219 мм необходимо выполнять обратноступенчатым способом так, чтобы длина каждого участка не превышала 200— 250 мм. Длина участков последующих слоев может составлять половину окружности стыка.

Последовательность наложения слоев при сварке ггертикального и горизонтального стыков труб поверхностей нагрева должна быть такой же, как и при сварке трубопроводов диаметром до 219 мм, т. е. стыки свариваются в направлении снизу вверх. Наплавку слоя в потолочной части стыка необходимо начинать, отступая на 10—30 мм от нижней точки.

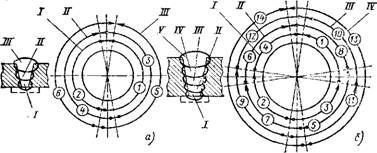

Вертикальные стыки труб поверхностей нагрева сваривает один сварщик участками по четверти периметра. Для этого, чтобы уменьшить перелом труб в месте стыка за счет неравномерной усадки, участки следует сваривать в определенной последовательности (1—14), которая указана на рис. 5.4.

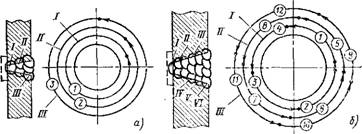

Горизонтальный стык труб поверхностей нагрева один сварщик сваривает по схеме, которая указана па рас. 5.5. Наложение шва необходимо начинать со стороны, противоположной прихватке, и каждый последующий слой (/—VI) накладывать против направления сварки предыдущего слоя, при этом замки шва должны быть смещены. При сварке горизонтальных стыков устанавливается зазор 0,5—1 мм. Корневой слой желательно выполнять непрерывно по всему периметру стыка.

При сварке труб необходимо выбирать такую конструкцию стыка, которая позволит проводить дефектоскопию.

На сваренный п зачищенный стык труб при толщине стенкн более 6 мм сварщик должен поставить присвоенное ему клеймо. Клеймо сварщика необходимо простав-

Рис. 5.4. Порядок положения слоев при сварке вертикального неповоротного стыка труб (один сварщик):

А — для труб диаметром до 219 мм; С — то же более 219 мм;

Рис. 5.5. Порядок наложения слоев при сварке горизонтального стыка труб (один сварщик): а —для труб диаметром до 219 мм; б — то же более 219 мм

Лять на трубе на расстоянии 30—40 мм от шва. Если стык сваривают несколько сварщиков, каждый ставит свое клеймо в верхнем конце того участка, который он выполнял.

Если из-за малой толщины (менее 6 мм) стенок маркировка сварных швов на оборудовании не может быть выполнена, то к паспорту объекта котлонадзора должны быть приложены формуляры оборудования с указанием расположения этих соединений и клейм сварщиков.

При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается.

Если в процессе ремонта будут нарушены клейма, то они должны быть восстановлены на том же месте после выполнения механической обработки.

ТРЕБОВАНИЯ К СВАРКЕ

Сварка котлов, пароперегревателей, экономайзеров и их элементов при изготовлении, монтаже и ремонте должна производиться только на тех предприятиях, которые располагают техническими возможностями для выполнения технологических операций, требуемых техническими условиями, имеют необходимые средства для контроля качества сварных соединений, а также персонал соответствующей квалификации. К сварке элементов котла могут быть допущены только сварщики, аттестованные в соответствии с «Правилами аттестации сварщиков», утвержденными Госгортехнадзором СССР 22 июня 1971 г., и имеющие удостоверения сварщика установленного образца. При этом сварщики могут быть

Допущены к выполнению только тех видов сварочных работ, которые указаны в удостоверении (способ сварки, положение шва и др.).

Предприятия, имеющие инженерно-технических работников по сварочному производству и необходимую производственную базу, по согласованию с местными органами Госгортехнадзора СССР могут создать комиссии по аттестации сварщиков. При согласовании органы Госгортехнадзора СССР учитывают:

Является ли данное предприятие (организация) ' специализированным по изготовлению, монтажу и ремонту объектов котлонадзора, т. е. возложено ли на него министерством (ведомством) выполнение каких-либо из указанных работ;

Являются ли выполняемые данным предприятием сварочные работы постоянными или носят разовый характер; при разовом выполнении сварочных работ практически невозможно обеспечить специализацию сварщиков по видам работ и способам сварки, что не гарантирует высокого качества сварных соединений.

Правилами предусматривается аттестация сварщиков исходя из специализации по способам сварки и видам работ применительно к конкретным маркам свариваемых материалов.

Переход на сварку изделий из новых (для сварщика) материалов, на существенно измененную технологию или новые способы сварки может быть разрешен только после дополнительной проверки знаний сварщика в объеме программы, утвержденной главным инженером предприятия.

Вся производственно-технологическая документация разрабатывается до начала выполнения сварочных работ. Документация должна учитывать специфику производства и особенности конструкции объектов котлонадзора, включать порядок выполнения всех технологических операций и контроль качества.

Для получения высококачественных сварных соединений должны строго регламентироваться разделка кромок стыкуемых элементов, методы и технология сварки, качество основных и присадочных материалов и другие факторы. Как правило, сварочные работы должны производиться при температуре окружающего воздуха не ниже О °С, а при контактной сварке —не ниже - f 5 °С.

При ремонте котлов допускается сварка труб поверхностей нагрева и трубопроводов при отрицательной температуре окружающего воздуха. Для углеродистой стали с содержанием углерода до 0,24 % пределом такой температуры является — 20 °С, а с содержанием углерода 0,24—0,28 % — 10 °С.

При дожде, ветре и снегопаде сварочные работы на месте ремонта котлов допустимы лишь при условии надлежащей защиты сварщика и мест сварки.

Читайте также: